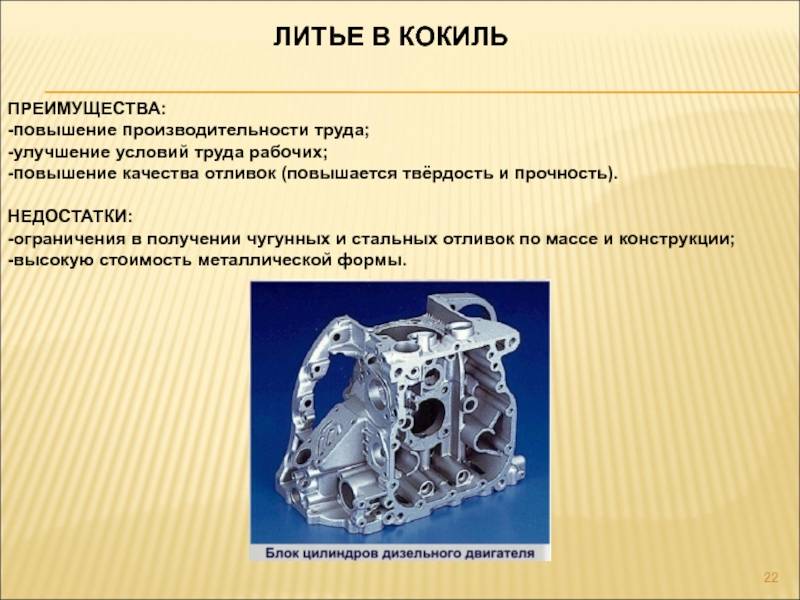

Преимущества и недостатки литья в кокиль

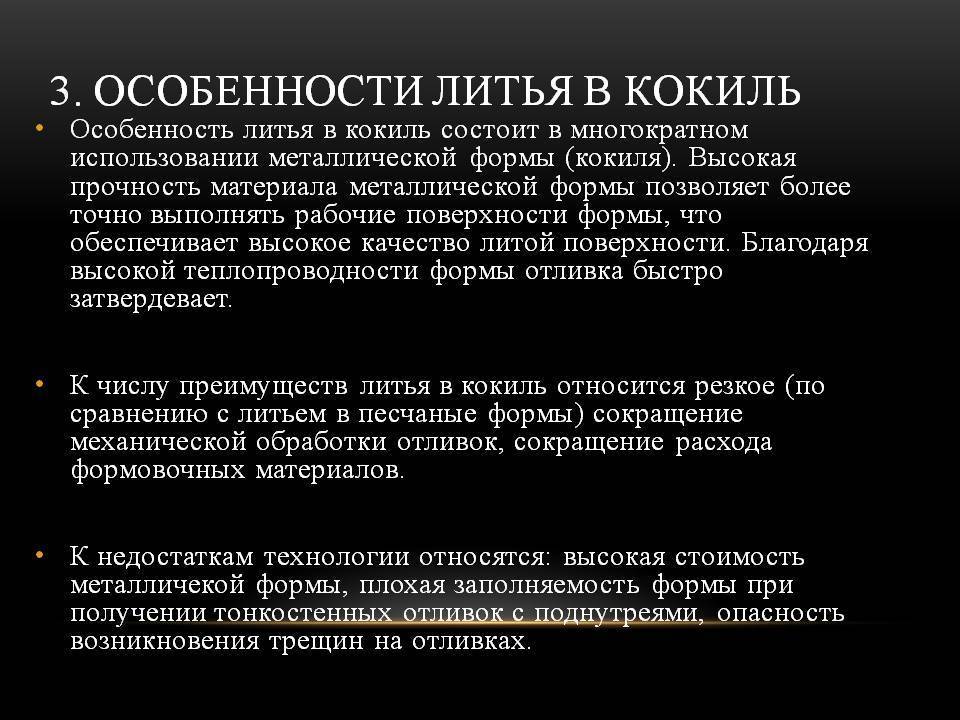

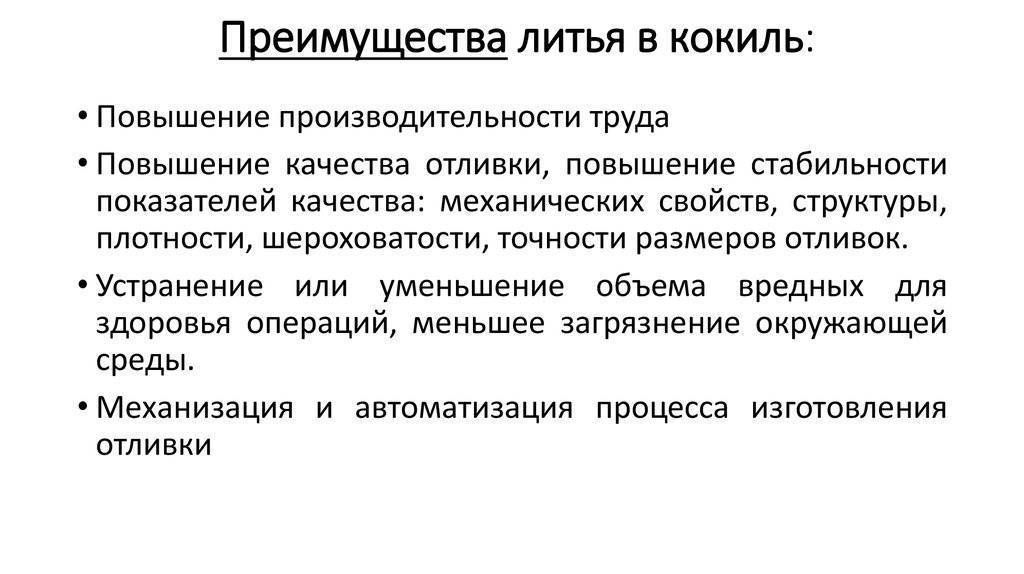

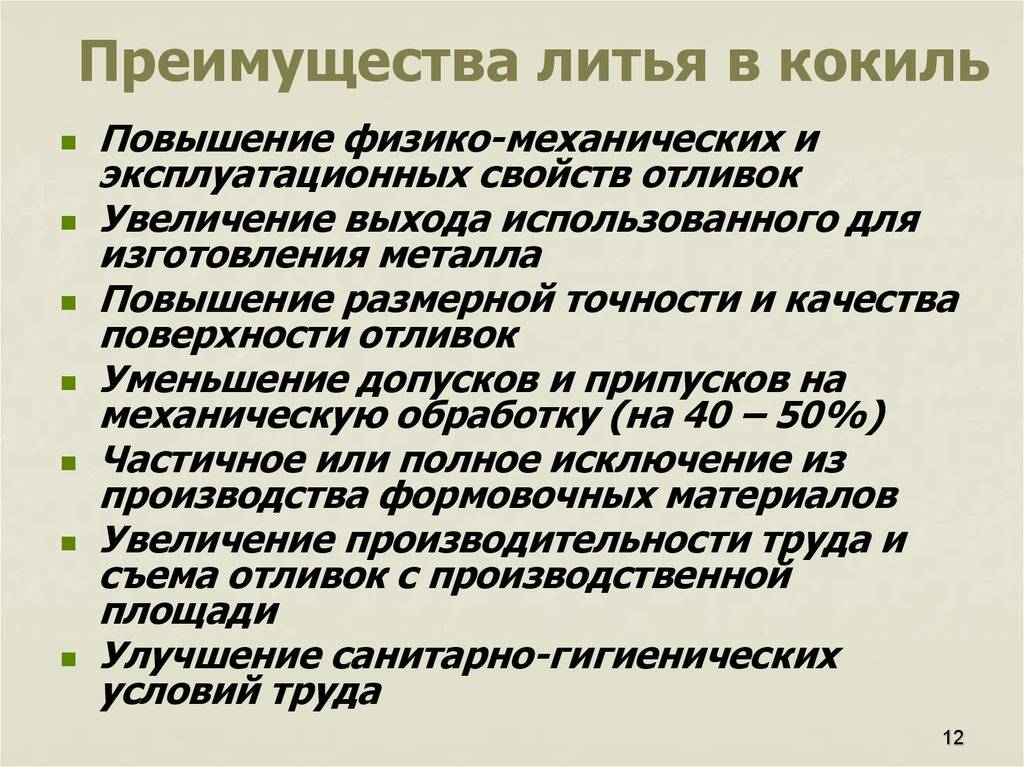

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

https://youtube.com/watch?v=wrmhslM-bFo

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

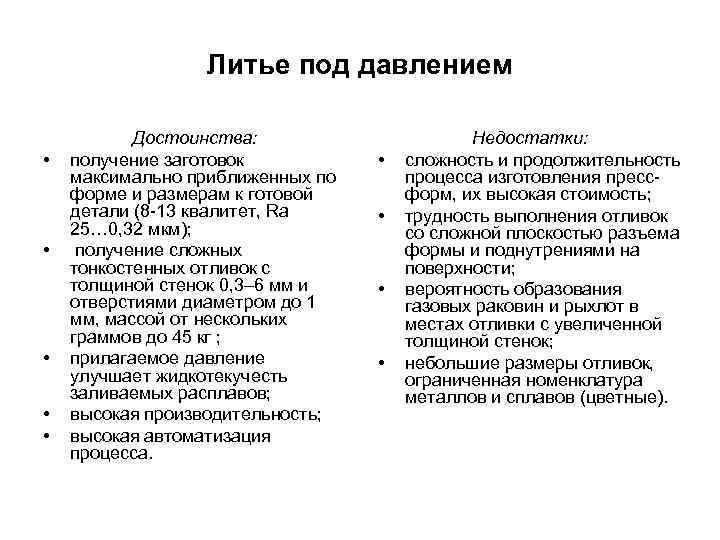

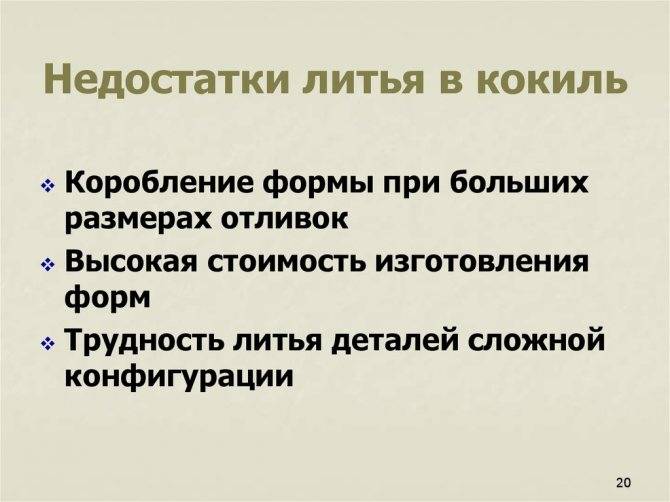

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

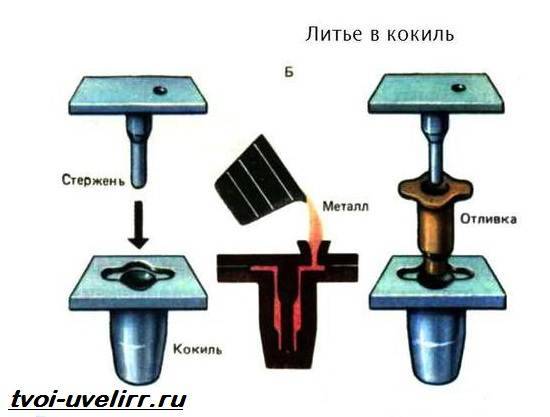

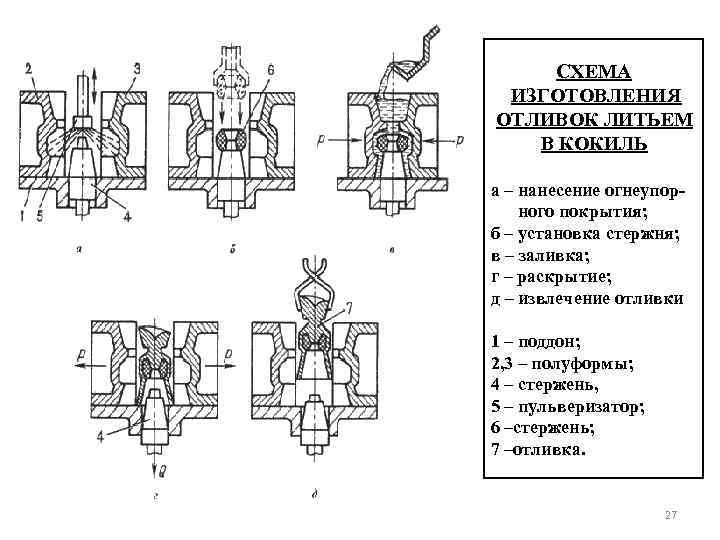

Основные операции технологического процесса

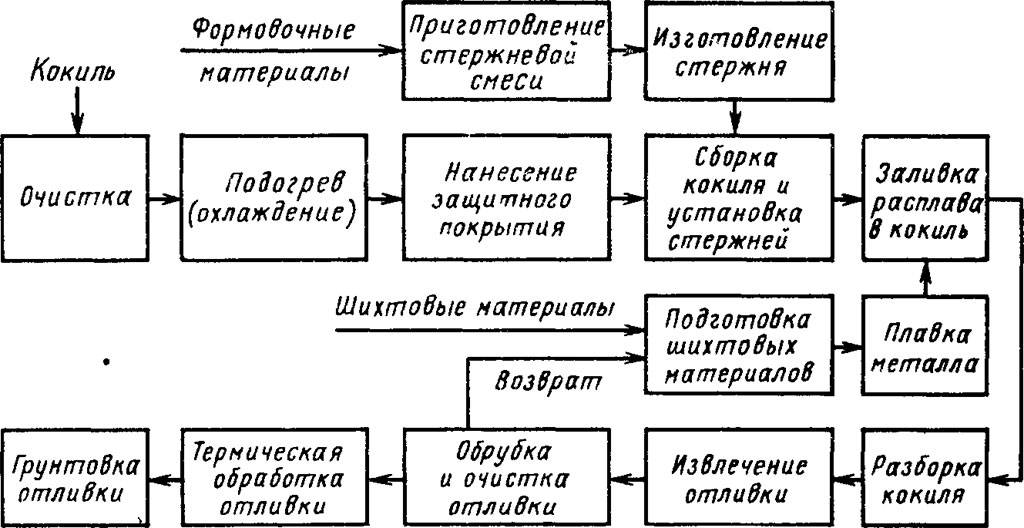

Общая схема технологических операций, выполняемые при литье в кокиль, приведена на рис. 4. Необходимость выполнения некоторых из них зависит от конкрет-ных условий — конструктивных особенностей отливки, литейных свойств материалов, особенностей технологического процесса производства и других факторов. Так, например, операции, связанные с изготовлением песчаных стержней и с термической обработкой отливок, могут вообще отсутствовать. Необходимость же осуществления других операций может возникнуть только через несколько циклов литья (в частности, нанесение защитного покрытия).

Рис. 4 – Последовательность выполнения технологических операций процесса

Перед заливкой расплава кокиль подготавливают к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, копоти, масла; проверяют легкость перемещения подвижных частей, точность их центрирования и надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и кокильной краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а толщина их нанесения – от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры около 150°С-180°С. Краски наносят на формообразующие части обычно в виде водной суспензии с применением пульверизатора, на прибыльную и литниковую систему краска наноситься кистью. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия, кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров и требуемых свойств. Обычно температура нагрева перед заливкой для алюминиевых сплавов составляет 250-300°С. Затем устанавливают песчаные или керамические стержни, если таковые необходимы для получения отливки; полуформы кокиля соединяют и скрепляют специальными зажимами, а при установке на кокильной машине с помощью ее механизма запирания, после чего заливают расплав. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку. Из отливки выбивают песчаный стержень, обрезают литники и прибыли, проводят предварительный контроль качество отливки. Перед следующей заливкой осматривают рабочую поверхность кокиля и плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность 1 – 2 раза в смену, изредка восстанавливая ее в местах, где она отслаивается от рабочей поверхности кокиля. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают.

Процесс литья в кокиль – малооперационный. Манипуляторные операции достаточно просты и кратковременны, а наиболее длительной по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное преимущество – исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

§ 56. ПРОИЗВОДСТВО ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ литьем в кокиль.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

Основную массу отливок из алюминиевых сплавов производят литьем в кокили и под давлением. В кокилях изготовляют многие мелкие и крупногабаритные отливки со стенками толщиной от 2 и более миллиметров и массой до 300 кг и выше.

Широкое применение алюминиевых сплавов для литья в кокили объясняется их хорошими литейными свойствами, позволяющими уверенно получать крупногабаритные отливки без дефектов.

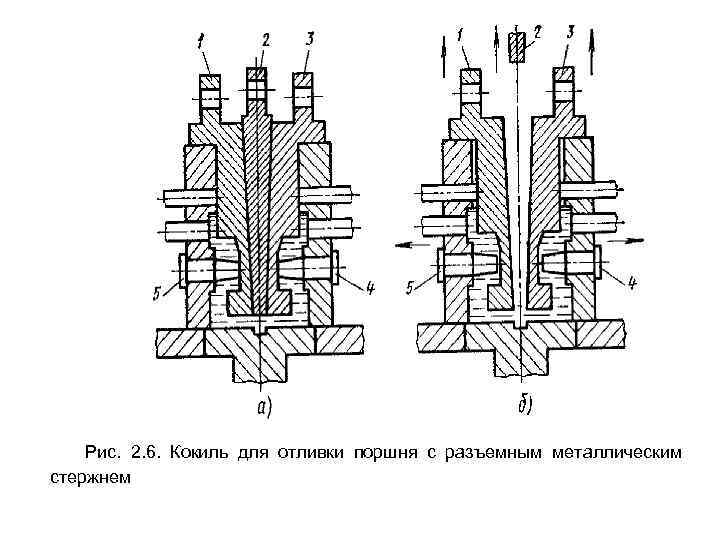

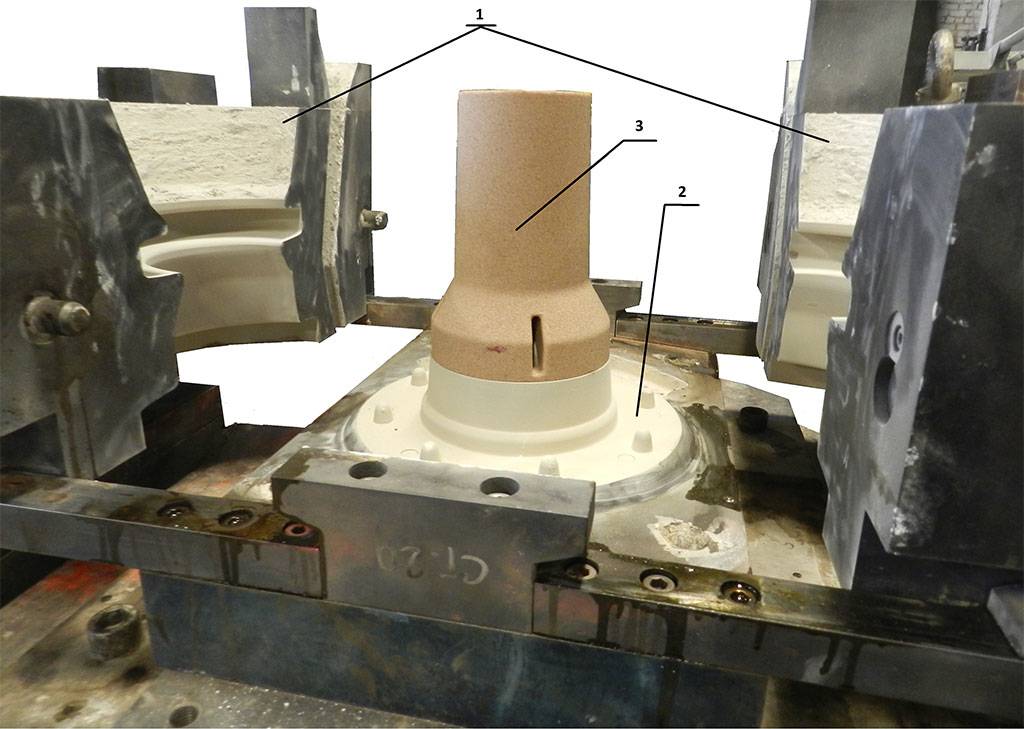

Для оформления различных внутренних полостей и сквозных отверстий при литье алюминиевых сплавов в кокиль широко применяют металлические стержни и вкладыши.

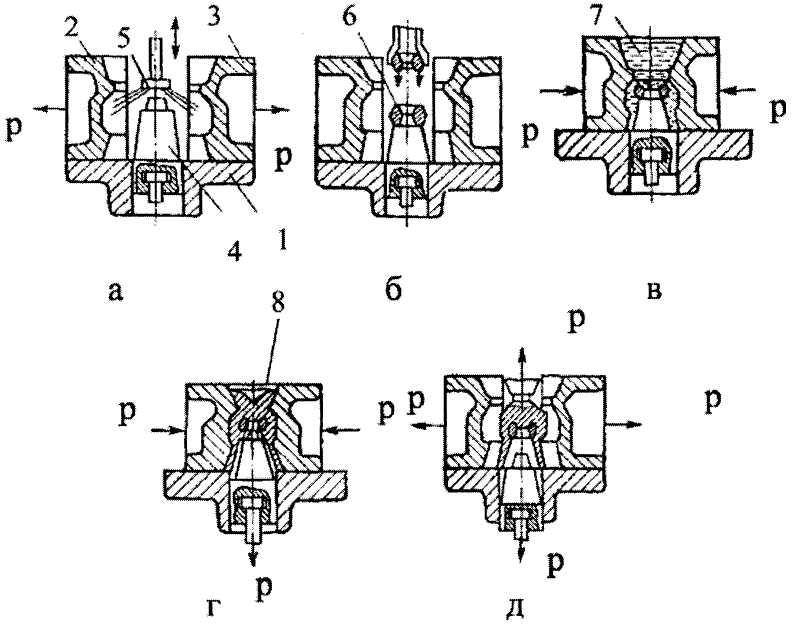

Для изготовления отливок из алюминиевых сплавов используют кокили с различными плоскостями разъема и конструкциями литниковых систем.

Подвод расплава сверху применяют при литье сплавов АЛ2, АЛ4. Преимуществом такой литниковой системы является то, что стояк одновременно служит выпором и прибылью, питающей массивные сечения отливки сверху, и обеспечивается направленная кристаллизация расплава снизу вверх. Этот способ заливки применяют для производства несложных отливок высотой не более 150 мм с плавными переходами между стенками различной толщины. Заливка сверху дает хороший результат также при переменном угле наклона кокиля, т. е. когда расплав заливают в наклоненный кокиль, а в конце заливки его возвращают в вертикальное положение.

Подвод расплава снизу применяют при литье крупных и сложных отливок (блоки цилиндров моторов, картеры и др.). Если высота отливаемой детали больше 200 мм, применяют стояк с различными изгибами, которые уменьшают скорость течения расплава.

Для подвода расплава к кокилям, предназначенным для изготовления отливок типа поршней, труб, корпусов и других деталей, применяют вертикально-щелевую литниковую систему. Щелевой питатель обеспечивает плавное заполнение полости кокиля расплавом, уменьшает вероятность попадания в тело отливки окисных пленок алюминия и создает направленное ее затвердевание.

Заливку алюминиевых сплавов в кокиль производят при температуре, приведенной в табл. 13.

13. Температуры заливки алюминиевых сплавов Сплав

| Температура, °С | ||

| перегрева | заливки | |

| АЛ2 | 80—160 | 720—800 |

| АЛ7, АЛ12 | 60—110 | 700—750 |

| АЛ8 | 100—150 | 700—750 |

| АЛ9 | 100—150 | 700—800 |

| АЛ3 | 100—250 | 700—850 |

| АЛ4 | 100—220 | 700—820 |

| АЛ5 | 100—200 | 700—750 |

Перед заливкой кокили подогревают до температуры 150—250°С. При изготовлении тонкостенных отливок температура подогрева может достигать 300—350°С, в отдельных случаях 500°С.

Чтобы рабочие поверхности кокиля при циклических заливках не остывали ниже необходимой температуры, применяют электронагреватели, стенку кокиля выполняют двухслойной с промежутком, заполненным асбестом или другим теплоизоляционным материалом. В отдельных случаях в кокилях уменьшают толщину рабочей стенки, что обеспечивает значительно лучший ее нагрев от заливаемого расплава.

Время от окончания заливки до выбивки из кокиля отливки принимают при литье мелких тонкостенных отливок от 6 до 10 с, для компактных толстостенных отливок массой от 3 до 8 кг соответственно от 1 до 3 мин.

Полученные в кокиле отливки из алюминиевых сплавов подвергают стандартной термической обработке. Отжиг (режим Т2) применяют для снятия внутренних напряжений и уменьшения газосодержания; закалку с последующим кратковременным (неполным) искусственным старением (режим Т5)—для получения высокого предела прочности на разрыв и сохранения повышенной пластичности; полное искусственное старение (режим Т6) —для достижения максимального предела прочности на разрыв при некотором снижении пластичности.

Выбор того или иного вида термической обработки определяется составом алюминиевого сплава и назначением литой детали.

Перейти вверх к навигации

Процесс литья в кокиль

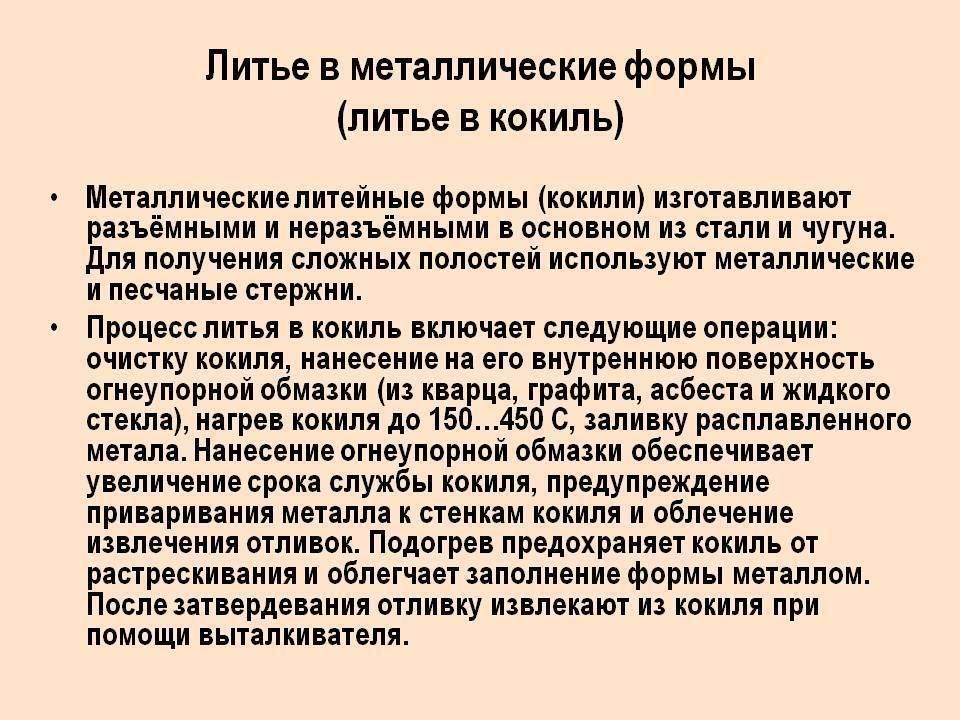

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

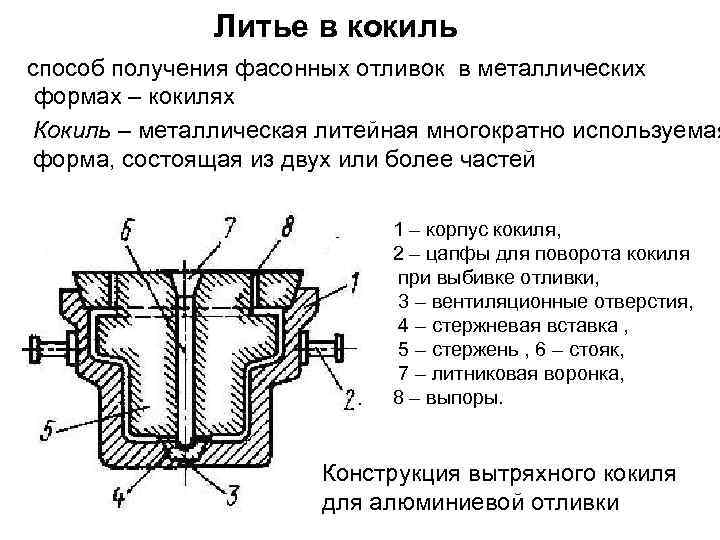

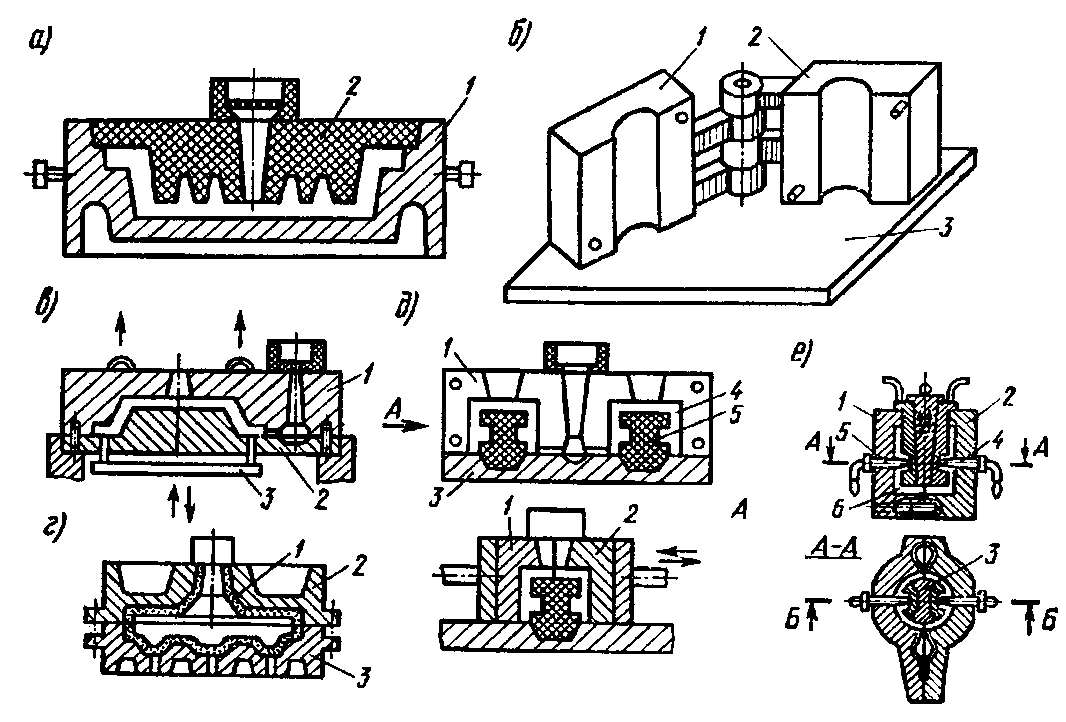

Классификация конструкций кокилей

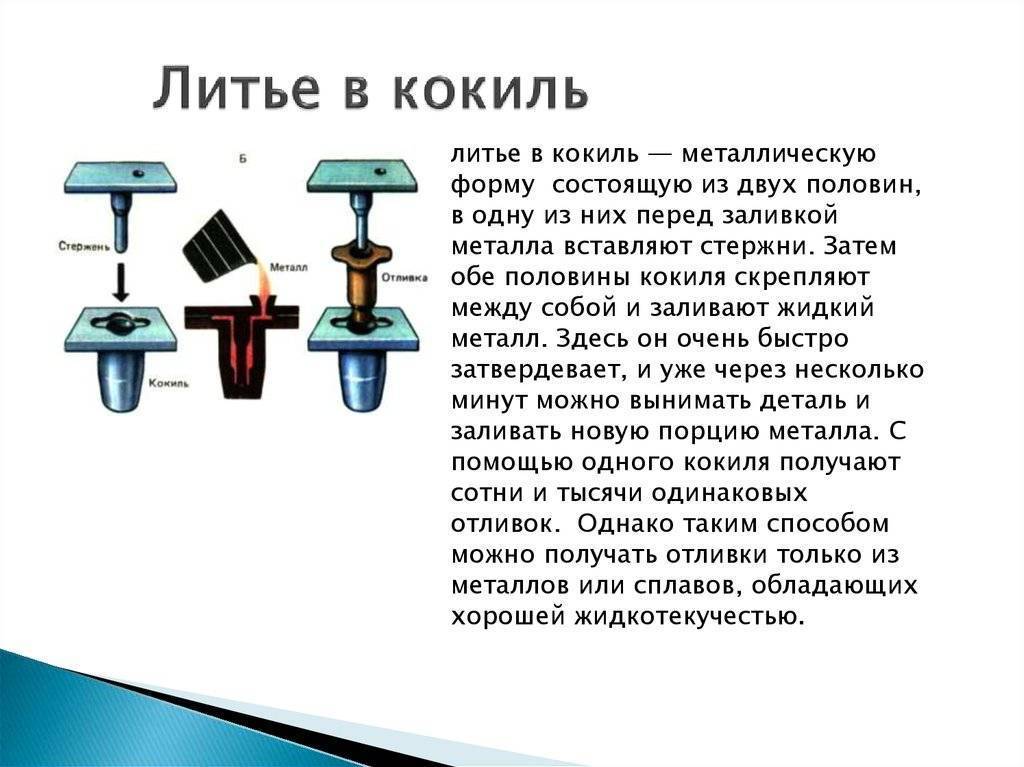

В производстве используют кокили различных конструкций. В зависимости от отсутствия или наличия поверхности разъема кокили бывают неразъемные (вытряхные) или разъемные.

Неразъемные, или вытряхные, кокили применяют в тех случаях, когда конструкция отливки позволяет удалять ее вместе с литниками из полости кокиля без его разъема. Обычно эти отливки имеют достаточно простую конфигурацию.

В случае разъемных кокилей расположение и число разъемов определяются необходимостью реализовать рациональное положение отливки в кокиле при заливке, разместить технологические элементы (литниковую систему, прибыли и др.), собрать форму и извлечь из нее без разрушения готовую отливку конкретной конструкции. В свою очередь, разъемы кокиля предопределяют выбор кокильной машины с соответствующим количеством и расположением механизмов, которые обеспечивают перемещение подвижных частей кокиля при его сборке и разборке.

По числу рабочих полостей (гнезд), определяющих возможность одновременного (с одной заливки) изготовления того или иного числа отливок, кокили разделяют на одноместные и многоместные.

В зависимости от способа охлаждения различают кокили с воздушным (естественным и принудительным), жидкостным (водяным, масляным) и комбинированным (водовоздушным и т.д.) охлаждением. Если воздушное охлаждение используют для малотеплонагруженных кокилей, то водяное охлаждение обычно применяют для высокотеплонагруженных кокилей, а также для повышения скорости охлаждения отливки или ее отдельных частей. Вода подается раздельно в обе половины кокиля, нижнюю плиту и верхнюю крышку.

Вычёсывание кошек: особенности по типам шерсти

Особенности процедуры различаются в зависимости от типа шерсти кошки.

Выделяют следующие типы:

- Длинная

- Полудлинная

- Короткая с подшёрстком

- Короткая без подшёрстка

К породам с длинным типом относятся мейн-кун, гималайские, персидские, бирманские сибирские особи. Их расчёсывают 1-2 раза в день по несколько минут. Сначала нужно использовать расчёску с редкими зубьями, а затем – с частыми, чтобы не повредить кожу. Перед расчёсыванием стоит искупать или смочить шерсть тёплой водой.

Вычёсывание пород с длинной шерстью

Породы с полудлинной шубкой: бенгальская, балинезийская, рэгдолл, корат, русская голубая. Частота вычёсывания – 2-3 раза в неделю расчёской с редкими зубьями, потом – с частыми.

Канадский, донской сфинксы, петерболды, корниш- и девон-рекс не имеют подшёрстка и редко линяют. Их стоит вычёсывать 1 раз в неделю щёткой из натуральной щетины.

Литье в кокиль типы и технология производства

Кокиль — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. При этом способе литья либо совсем исключается применение, либо расходуется малое количество песчаных смесей лишь на изготовление разовых стержней. В связи с этим снижается загрузка формовочного участка, объемы формовочной смеси при производстве отливок, затраты на доставку и подготовку формовочных смесей. Кроме этого литье в кокиль обладает следующими преимуществами — повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса, экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

| Услуга | Нижний предел цены, руб. за кг | Верхний предел цены, руб. за кг | |

|---|---|---|---|

| 1 | Алюминиевое литье | 280 | 5000 |

| 2 | Кокиль(обычно) | 280 | 2900 |

| Кокиль с поворотом | 340 | 3600 | |

| 3 | Хтс-процесс | 500 | 5000 |

| 4 | Технологическая оснастка | 60000 | 12000000 |

| 5 | Термическая обработка | 10 | 60 |

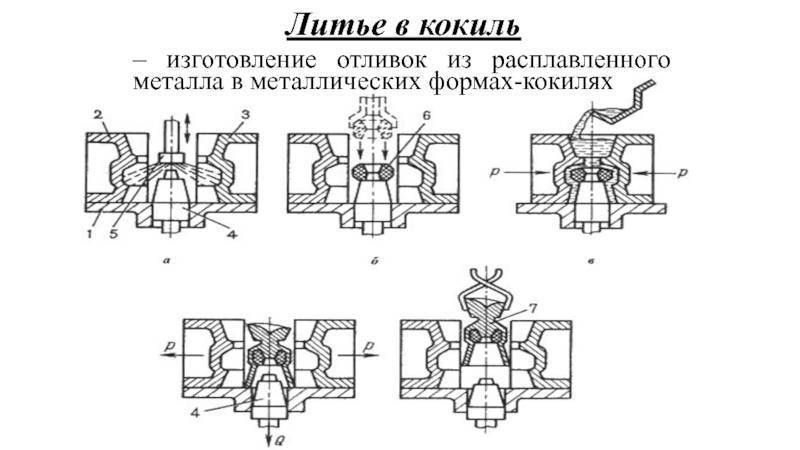

Классический кокиль состоит из двух полуформ ( рис 1 ), более сложные по конструкции могут включать в конструкцию дополнительные подвижные металлические вставки, поддон (основание) ( рис. 2 ). Полуформы взаимно центрируются по направляющим штырям и втулкам. Формообразующая кокиля проектируется и изготавливается с учетом усадки заливаемого сплава, припусков на механическую обработку и толщину облицовочного огнеупорного покрытия ( краски ).

Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав подается в через литниковую систему, выполненную в его полуформах и поддоне. Питание массивных узлов отливки осуществляется через прибыли. В процессе заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные каналы, зазоры по плоскости разъема и между подвижными частями, выпоры которые образуют вентиляционную систему. Основные элементы кокиля — полуформы, плиты, вставки, стержни и т. д.- обычно изготовляют из стали реже из чугуна.

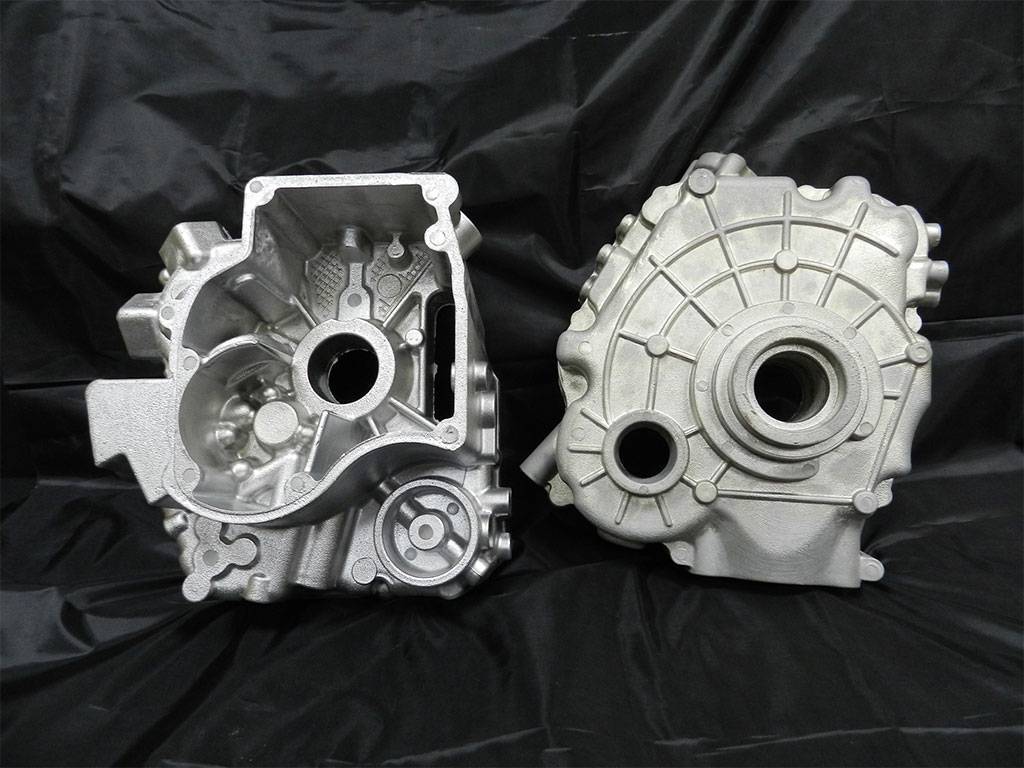

Литье в кокиль нашло применение в производстве изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже — при литье медных сплавов, чугуна и стали. Масса отливок изменяется от десятков грамм до сотен килограмм.

Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит, колосников, болванок и втулок и сложные — типа картеров двигателей, головок блоков цилиндров, блоков цилиндров, ребристых корпусов электродвигателей, корпуса редукторов ( рис. 3 ). Литьем в кокиль получают детали с особыми эксплуатационными свойствами — повышенной герметичностью, износостойкостью (например, чугунные с поверхностным отбелом), окалиностойкостью и др.

Особенности формирования и качество отливок

Металлическая форма по сравнению с песчаной обладает значительно большими теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Этими свойствами материала кокиля обусловлены рассмотренные далее особенности его взаимодействия с металлом отливки.

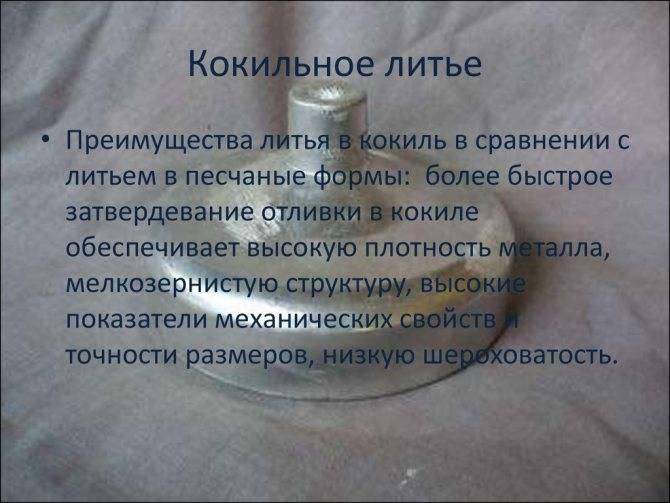

1

. Высокая эффективность теплового взаимодействия отливки и формы: расплав и затвердевшая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, феррито-графитная эвтектика, отрицательно влияющие на свойства чугуна, так как снижают показатели ударной вязкости и износостойкости. Резко возрастающая твердость в отбеленном поверхностном слое затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2

. Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы и может вызвать появление внутренних напряжений, коробления отливки и трещин в ней. В то же время неподатливая форма не деформируется по причине увеличения объема некоторых расплавов при кристаллизации из-за предусадочного расширения, например, в результате выделения графита в чугуне. В этом случае уменьшается опасность формирования усадочной пористости при затвердевании отливки.

При литье в кокиль отсутствуют погрешности, вызываемые упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем размеры песчаной формы, и отливки в кокилях соответственно получаются более точными. Точность отливок в кокилях обычно соответствует классам 5 – 9 для отливок из цветных сплавов и классам 7 – 11 для отливок из черных металлов (ГОСТ 26645-85 (изм. № 1, 1989)). При этом наибольшая точность обеспечивается для размеров в одной части формы. Точность размеров в двух и более частях формы, а также размеров, оформляемых подвижными частями формы, ниже. Точность отливок, полученных в кокиле, по массе примерно на один класс выше по сравнению с песчаными формами, при этом обеспечивается возможность уменьшения припусков на обработку резанием.

3

. Физико-химическое взаимодействие металла отливки и кокиля минимально, что определяет высокое качество поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок зависит от состава облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz = 40 – 10 мкм, но может быть и меньше.

4

. Кокиль практически газонепроницаем и имеет минимальную газотворность, определяемую в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках – явление нередкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Отливки из алюминиевых сплавов

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании. Предлагаем изготовить металлические детали по вашему эскизу!

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок. Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность. При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Литье чугуна в кокиль

- возможность несколько раз использовать литейные формы;

- высокие и хорошие механические и эксплуатационные свойства отливок;

- высокая производительность процесса;

- уменьшение механической обработки отливок (сравнивая с использованием песчаных форм);

- стабильность структуры и плотности отливок.

Для кокильного литья зачастую используется серый и более прочный чугун, так как обладает хорошими механическими и литейными свойствами при центробежном литье чугуна.

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Кокильное литье чугуна в тонкостенные и другие компактные отливки зачастую выходит с поверхностным или сквозным отбелом. Такие, нуждаются в дополнительном отжиге. Дабы это предотвратить вводят нужное количество графити-заторов в состав металлической шихты, модифицируют расплав перед заливкой в кокиля, уменьшают скорость охлаждения отливки до и после выбивки из формы.

Данные методы можно использовать и по отдельности, и в комплексе. Также получить отливку без отбела можно увеличив содержание в составе ингредиента, увеличивающий возможность графитизации, или уменьшив тот, что препятствует данному процессу.

Такие сильные элементы – это углерод, алюминий и кремний. Модифицирование химического состава расплава реально воспроизвести на желобе плавильного агрегата, в открытом ковше или в автоклаве.

Модификаторами выступают магний, его лигатуры, силикокальцый, ферросилиций, лигатуру из редкоземельных металлов (РЗМ).