Производство алюминия

Основным сырьем для производства алюминия служат бокситы — руда, представляющая собой в основном гидратированный оксид алюминия Al2O3Ч2H2O. Мировым лидером по производству алюминия являются США, затем Россия, Канада и Австралия. Алюминий наиболее известен как сырье для производства сплавов, используемых для изготовления пищевых емкостей (бидонов, баллонов, банок и т.п.), легкой кухонной посуды и другой домашней утвари. Неочищенный алюминий был впервые выделен Х.Эрстедом в 1825, хотя еще в 1807 Х.Дэви обнаружил неизвестный металл при обработке глины серной кислотой. Дэви не смог выделить металл из соединений, но назвал его алюминум (от лат. alumen — квасцы), а его оксид — глиноземом (alimina); вскоре это название металла по аналогии с названиями других металлов изменили на «алюминий», что стало общепринятым.

Закалка сплавов 6060 и 6061 (АД31 и АД33)

Для понимания сущности закалки на прессе полезно сравнить ее условия для сплавов 6060 и 6061. Алюминиевый сплава 6060 – аналог сплава АД31 при минимальном содержании в нем магния и кремния, а сплав 6061 – полный аналог сплава АД33. На рисунке схематически показаны различия необходимых скоростей охлаждения этих сплавов для обеспечения закалки, то есть создания твердого раствора магния и кремния за счет предотвращения выпадения частиц Mg2Si.

Рекомендуемые методы охлаждения и минимальные скорости охлаждения указаны в таблице 4. Как видно, для профилей из сплава 6060 (АД31) с тонкими стенками, например, большинства строительных системных профилей, достаточно охлаждения вентиляторами на выходном столе пресса. Для профилей из сплава 6061 толщиной до 10 мм достаточно охлаждения водовоздушной смесью, а для профилей с большей толщиной необходимо уже водяное спрейерное охлаждение.

Рисунок – Схема различных режимов охлаждения и области выделения грубых частиц Mg2Si для сплавов 6060 и 6061

Таблица 4 – Рекомендуемые скорости закалки и способы охлаждения для закалки на прессе сплавов 6060 и 6061

Термообработка алюминиевых сплавов

Чрезмерное повышение температуры может привести к росту зерна и оплавлению неравновесных эвтектик на границах зерен и к снижению механических свойств. В то же время выдержка при температуре нагрева должна обеспечить наиболее полное растворение интерметаллидных фаз, она зависит от величины частиц ннтерметаллндных фаз и характера их распределения в исходном состоянии.

Для деформируемых сплавов выдержки при нагреве выбирают значительно меньшими, чем для литейных, так как в первом случае исходная структура состоит из более дисперсных включений вторичных фаз. Охлаждение при закалке проводят со скоростью выше критической. Критическая скорость охлаждения зависит от устойчивости переохлажденного твердого раствора. Например, закалка сплава Д16 осуществляется в воде, а тонкостенных деталей из А1 — Zn — Mg — на воздухе. Практически в большинстве случаев алюминиевые сплавы охлаждаются в воде.

Рис. 16.1. Структура сплава Д16 после закалки с температурой: a — 530° С, б — 560° С, в — закалка с 505° С, 4- старение при 300° С

После закалки образуется пересыщенный твердый раствор и различное количество первичных выделений (рис. 16.1, а). Перегрев сплава может привести к значительному огрублению границ зерен (рис. 16.1, б).

Пластическая деформация

После закалки сплавы имеют более высокие прочность и пластичность, чем в отожженном состоянии, что позволяет осуществлять небольшую пластическую деформацию.

Во время выдержки при комнатной температуре или при нагреве в твердом растворе происходят структурные изменения, являющиеся подготовкой к распаду, или наблюдается распад с выделением интерметаллидов, отличающихся от твердого раствора составом и кристаллической решеткой и отделенных от .твердого раствора хотя бы частичной поверхностью раздела.

Во многих закаленных алюминиевых сплавах подготовительные стадии распада, а иногда и начало распада могут происходить при комнатной температуре. В значительном количестве сплавов подготовка к распаду и распад происходят лишь при нагреве до температуры 100 — 200° С. Процессы предвыделения и начальная стадия выделения сопровождаются повышением прочности и снижением пластичности. Дальнейшее повышение температуры старения приводит к росту упрочняющей фазы (рис. 16.1, в) и снижению прочности.

Закалка металлаТермообработка алюминияСтарение металла

Разупрочнение алюминия при сварке

В сварных соединениях термически неупрочняемых сплавов системы А1—Mgнаименьшую прочность имеет металл шва, она составляет обычно 0,85—0,95 прочности основного металла. Во многих случаях этого достаточно, чтобы не предпринимать дополнительных мер с целью повысить прочность металла шва. Если листы перед сваркой нагартованы, то разупрочнение происходит также и в околошовной зоне. Равнопрочность всех зон сварного соединения и основного металла можно достигнуть прокаткой роликами металла шва и околошовной зоны, а также путем увеличения содержания магния в присадочной проволоке.

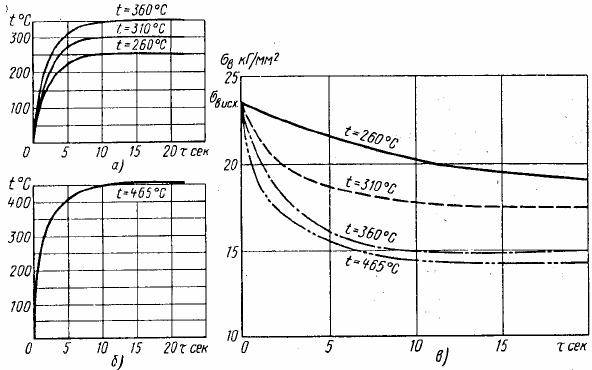

Значительно больше проблем возникает в случае необходимости получения сварных соединений, однородных по химическим свойствам с основным металлом термически упрочняемых сплавов. Металл зоны сплавления и околошовной зоны при сварке термически упрочненных алюминиевых сплавов подвергается термической обработке различных видов: закалке, отжигу, возврату. На рис. 1 приведена зависимость механических свойств сплава типа авиаль (системы А1—Mg—Si) от температуры и продолжительности выдержки. В зависимости от температуры и продолжительности ее воздействия степень разупрочнения различна. В некоторых случаях прочность сварных соединений сплавов, типа авиаль, дуралюмин может составлять лишь 50% прочности основного металла.

Рис. 1. Влияние различных термических циклов на механические свойства сплава САВ-1:

а, б — термические циклы; в — изменение механических свойств

На рис. 2 показаны изменения твердости в сварном соединении труб сплава типа авиаль в поперечном направлении. В зоне сварного шва, где температуры достаточно высоки, обычно происходит последующее естественное старение металла с повышением прочностных характеристик. В зоне отжига обычно не удается достигнуть повышения прочности до уровня основного металла без повторной закалки всего соединения. Однако закалка всего сварного соединения (конструкции) возможна далеко не всегда, так как такую операцию трудно выполнить на крупногабаритной конструкции, а также на любой конструкции, имеющей жестко заданные размеры и не имеющей припуска на механическую обработку.

Рис. 2. Изменение твердости в сварном соединении труб из сплава типа авиаль (1-18 — номера точек измерения)

Следует отметить, что в тех многочисленных случаях (например, при сварке конструкций из сплавов авиаль, дуралюмин), когда для снижения склонности сварных швов к трещинообразонию приходится применять сварочную проволоку, отличающуюся по химическому составу от основного металла (например, значительно увеличивая в сварочной проволоке по сравнению с основным металлом процент содержания кремния), получить металл шва, равнопрочный основному металлу, невозможно. Ожидаемое снижение прочности сварных соединений следует учитывать при назначении допустимых нагрузок на конструкцию.

В последнее время получили распространение самозакаливающиеся алюминиевые сплавы. Эти сплавы стареют очень медленно и достигают нормальной прочности примерно через три месяца. Самозакаливающиеся сплавы относятся к системе А1—Zn—Mg. Для повышения предела текучести сплавы подвергают искусственному старению при 100° С в течение 90—100 ч. Сплавы такого типа, например, содержащие 4,5% Zn, 1,5% Mg, до 3% Мп и 0,2% Cr, в состоянии после искусственного старения имеют предел текучести 28—33 кГ/мм2, предел прочности при растяжении 36— 41 кГ/мм2. После сварки и искусственного старения при 100— 110° С в течение четырех суток предел прочности достиг 34— 39 кГ/мм2, при этом угол изгиба составил 130—160°. Однако при хороших прочностных показателях сплав обладает склонностью к образованию трещин в шве и зоне сплавления.

Положительное влияние на уменьшение склонности к образованию трещин оказывает применение присадки типа СвАК5. Из самозакаливающихся сплавов наибольшей стойкостью против образования кристаллизационных трещин обладают сплавы системы Аl—Zn—Mgс повышенным содержанием магния (6,5%) и небольшими добавками меди.

Повышения прочности сварных соединений сплава В95 достигают термической обработкой, однако не удается получить прочность сварных соединений выше 80% прочности основного металла при низком уровне пластичности.

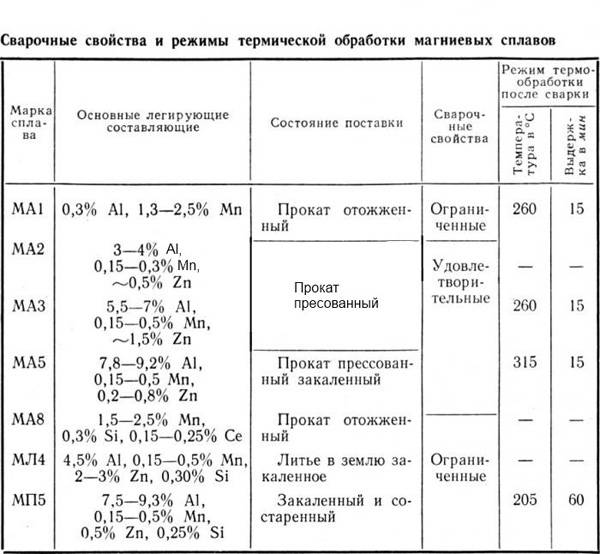

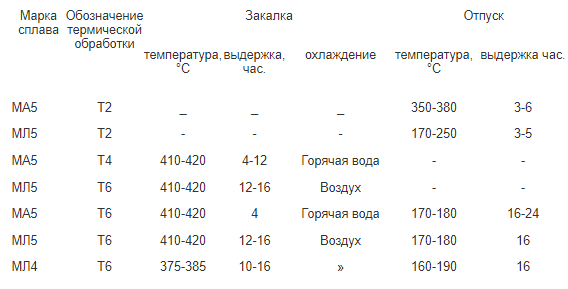

Термическая обработка алюминиевых и магниевых сплавов.

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

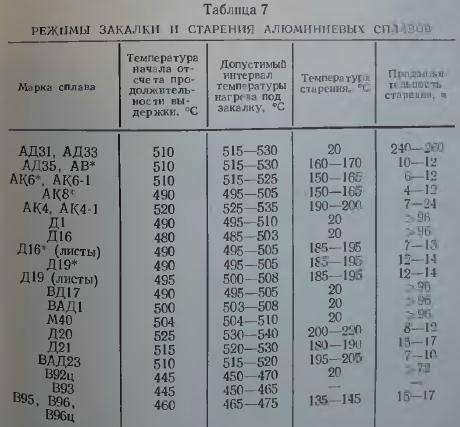

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

Отжиг применяют для заготовок с целью придания материалу пластических свойств, необходимых для выполнения операций, которые связаны с обработкой давлением в холодном состоянии. В зависимости от сплава и назначения полуфабрикатов применяют высокий, низкий и полный отжиг.

Высокий отжиг (310-350°С) предназначается для полного разупрочнения (снятия наклепа) материала, происходящего после холодной пластической деформации сплавов А1, АД, AM и др.

Низкий отжиг (150-300°С) также применяют для сплавов А1, АД, AM, но с целью повышения пластичности при сохранении достаточной прочности, полученной нагартовкой.

Полный отжиг (380-450°С) применяют для полуфабрикатов, изготовленных из термически упрочняемых сплавов Д1, Д16, АК6 и т. д., чтобы получить высокую пластичность и снять упрочнение, полученное в результате закалки и старения.

Для снятия эффективности естественного старения и возвращения материала к свежезакаленному состоянию применяют нагрев в течение нескольких секунд или минут при температуре 200-250°С. Такой вид операции называют отжигом на возврат.

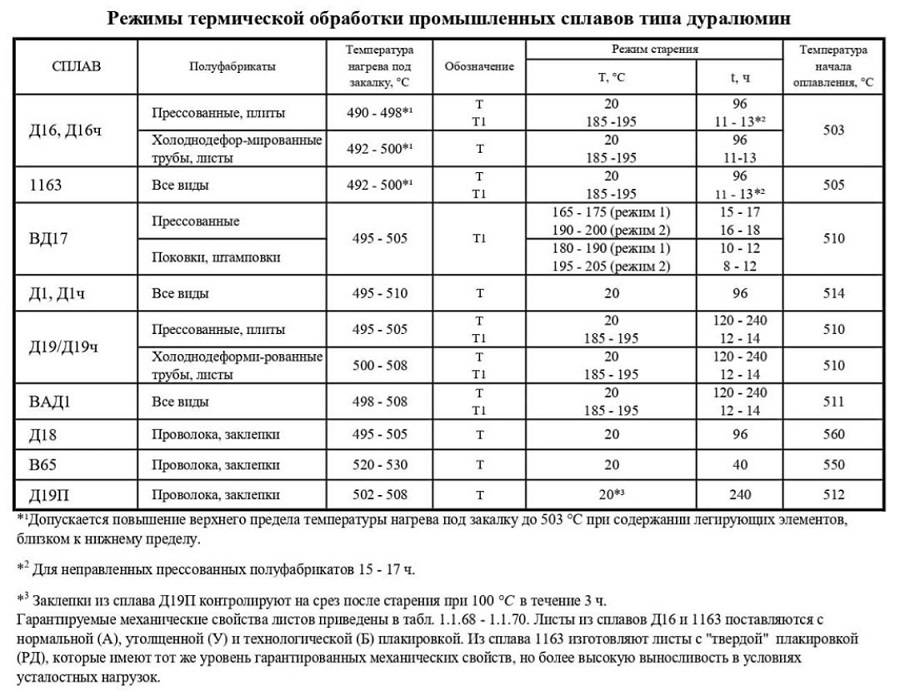

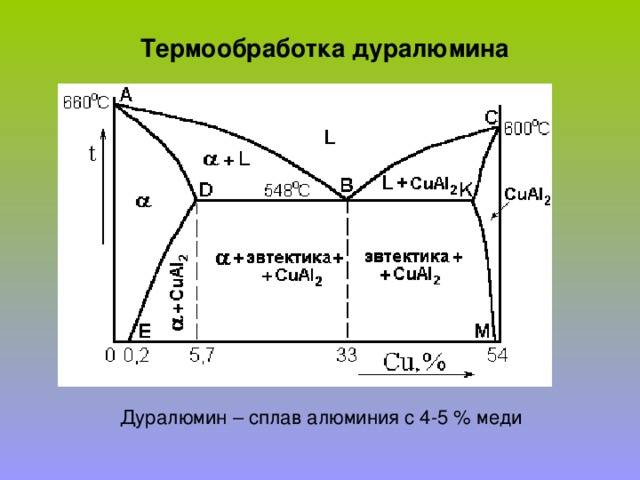

Закалка деформируемых алюминиевых сплавов, в основном дюралюминия Д1, Д16 и Д18, состоит только из одной операции – нагрева с охлаждением в воде при температуре 30- 40°С. Температура закалки для Д1 берется равной 495-505°С, для Д16 – 490-500°С, для Д18 – 495-510°С. Выдержка при нагреве устанавливается в зависимости от размеров деталей,

Особенность дюралюминия заключается в том, что он проявляет повышенную восприимчивость к старению при комнатной температуре. Стабилизация свойств происходит примерно через четверо суток. Искусственное старение дюралюминия неблагоприятно сказывается на механических свойствах и коррозийной стойкости.

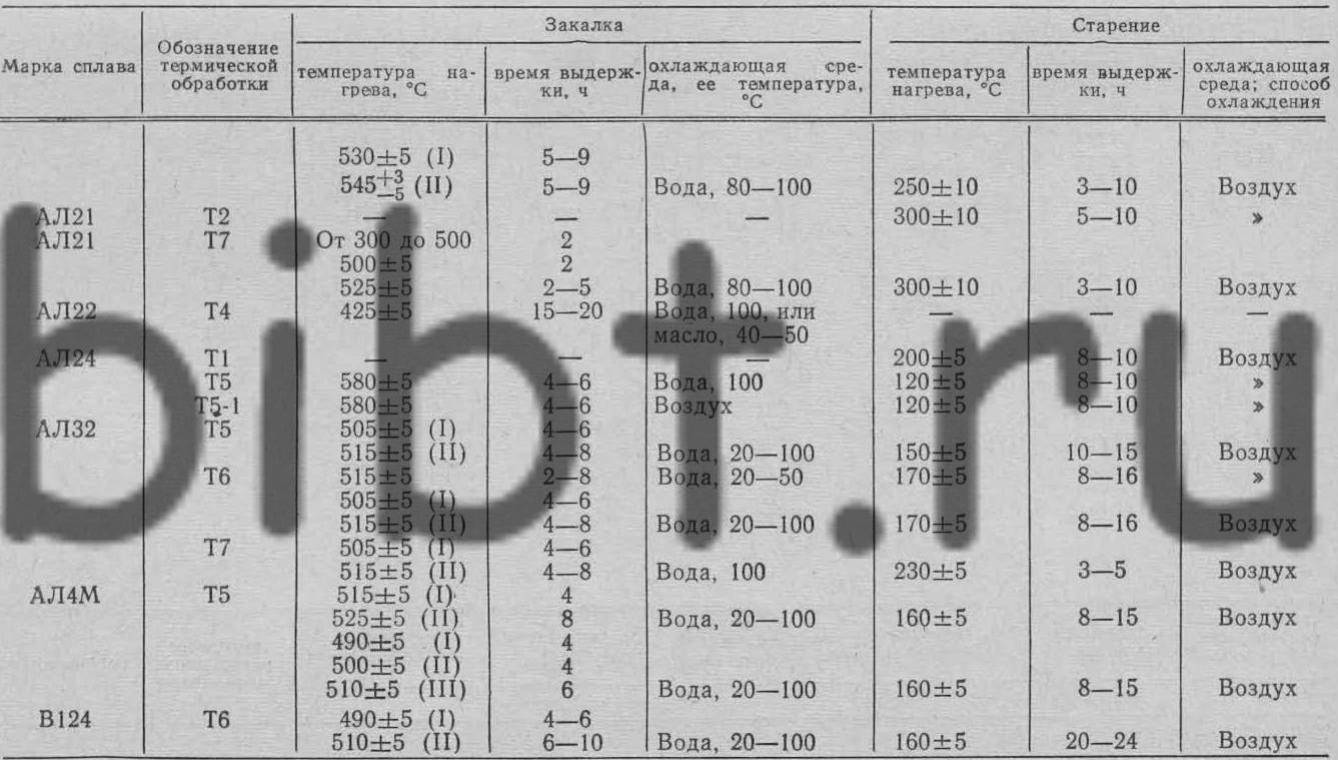

Термическая обработка литейных алюминиевых сплавов. В отличие от деформируемых литейные алюминиевые сплавы почти все подвергаются термической обработке.

Для отливок из сплавов применяют несколько видов термической обработки.

Виды термической обработки литейных алюминиевых сплавов

Вид термической обработки

Условное обозначение термической обработки

Искусственное старение без предварительной закалки

Для улучшения обрабатываемости резанием литых деталей и повышения механической прочности

Для снятия литейных и термических напряжений, наклепа и повышения пластичности

Для применения деталей в свежезакаленном состоянии

Закалка и естественное старение

Для повышения прочностных свойств

Закалка и кратковременное старение

Для получения достаточно высокой прочности и повышение пластичности

Закалка и полное искусственное старение

Для получения максимальных прочностных свойств

Закалка и стабилизирующий отпуск

Для получения достаточной прочности и стабильной структуры

Закалка и смягчающий отпуск

Для получения повышенной пластичности за счет снижения прочностных свойств

Циклическая обработка (холодом и последующим нагревом)

Для получения деталей с более устойчивым состоянием по геометрии

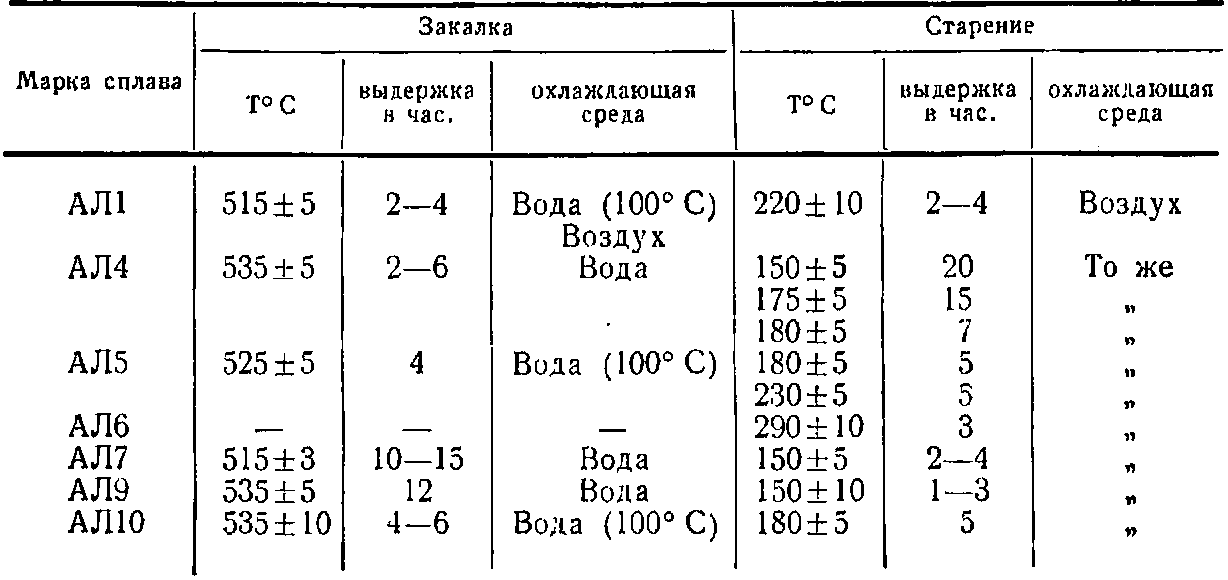

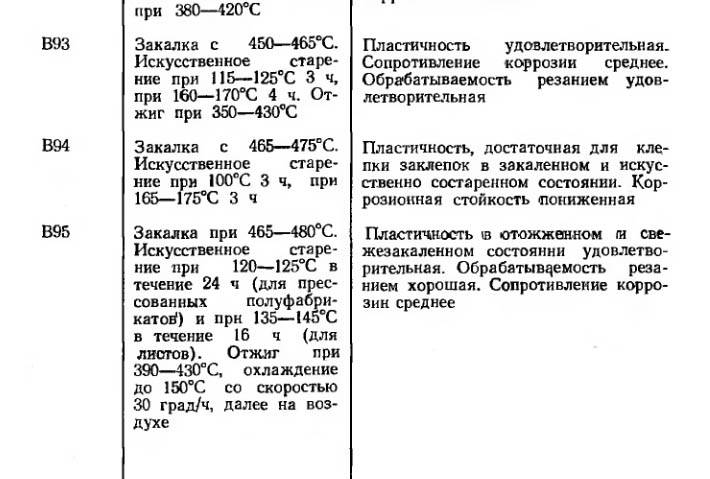

Наиболее типичные режимы термической обработки отливок из алюминиевых сплавов:

Режимы термической обработки литейных алюминиевых сплавов

Внедрение сварных алюминиевых конструкций

Дальнейшее внедрение сварных алюминиевых конструкций в различные отрасли машиностроения во многом зависит от разработки новых способов сварки алюминиевых сплавов. Раньше алюминиевые сплавы сваривали в основном в нижнем положении из-за высокой жидкотекучести расплавленного алюминия. В последнее время разработаны новые способы сварки, позволяющие сваривать алюминий во всех пространственных положениях. Так в ИЭС им. Е. О. Патона разработан способ импульсной сварки плавящимся электродом.

В научно-исследовательском и конструкторском институте монтажной технологии (НИКИМТе) разработан метод сварки труб с применением формирующего давления в их внутренней полости. За рубежом разработан способ механизированной сварки алюминиевых листов большой толщины в вертикальном положении, обеспечивающий получение высококачественных стыковых и угловых швов. Разработка новых способов сварки, как правило, сопровождается созданием соответствующего сварочного оборудования, позволяющего получить новый качественный эффект при изготовлении сварных конструкций.

Учитывая, что проблема очень широка, авторы не ставили себе задачу охватить все вопросы, связанные со сваркой конструкций из алюминиевых сплавов, и остановились на вопросах газоэлектрической сварки алюминиевых сплавов. Более детально осветили вопросы сварки трубных узлов и крупногабаритных деталей ответственных конструкций.

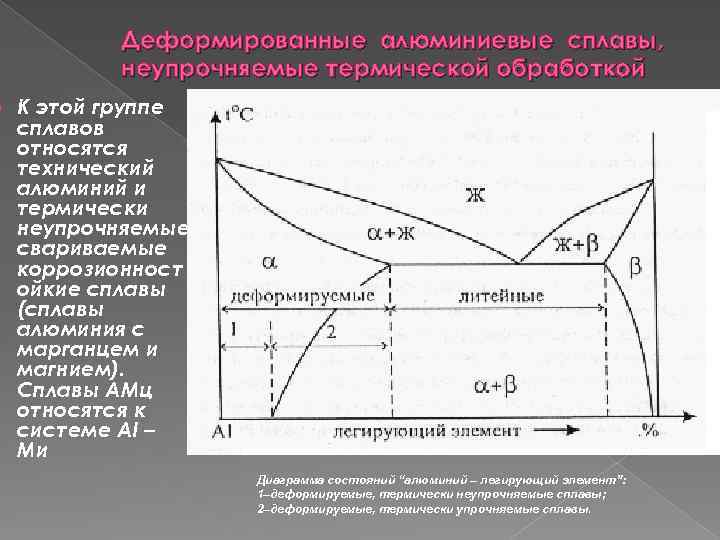

Сплавы алюминия в зависимости от назначения делят на деформируемые и литейные. Деформируемые алюминиевые сплавы разделяют на две группы: неупрочняемые и упрочняемые термической обработкой. К неупрочняемым термической обработкой относятся сплавы типа магналия (AMrl, АМг2 АМгЗ, АМг5 и АМгб), сплавы АМц, АМцС, а также алюминий АДОО, АДО, АД1 и АД. К упрочняемым термической обработкой относятся сплавы АД31, АДЗЗ, АВ, Д1, Д16, Д18, АК4, АК4-1, АК6, АК8, Д20, В93, В94, В95 и др.

Из деформируемых сплавов изготовляют различные полуфабрикаты в виде листов (толщиной до 10 мм), плит (толщиной свыше 10 мм), прессованных профилей, поковок, штампованных заготовок, прутков, проволоки, фольги, труб.

Термически упрочняемые алюминиевые сплавы обладают более высокими прочностными свойствами, чем термически неупрочняемые. Однако прочность последних можно повысить путем нагартовки.

“Дисперсное упрочнение” или “упрочнение старением”?

Термическому упрочнению могут подвергаться не все алюминиевые сплавы, а только так называемые “термически упрочняемые алюминиевые сплавы”. Алюминиевые сплавы, которые принадлежат к этому классу, содержат определенные добавки некоторых растворяемых элементов. Такими элементами или их комбинациями являются медь, магний, кремний, марганец и цинк, которые применяются, например, в качестве легирующих элементов в деформируемых сплавах серий 2ххх, 6ххх и 7ххх. Некоторые другие элементы также могут добавляться в специальные сплавы для достижения ими специальных свойств.

В результате соответствующей термической обработки растворенные в алюминии атомы этих легирующих элементов постепенно образуют своего рода кластеры в виде очень малых частиц, которые выделяются внутри зерен алюминиевой “матрицы”. Этот процесс называется так и называют – “выделение” (precipitation). Это выделение частиц является металлургическим процессом (фазовым превращением), который происходит по следующим причинам:

- Исходный алюминиевый сплав находится в термодинамическом состоянии, далеком от равновесия. В результате резкого охлаждения сплав переводится в “переохлажденное состояние” – все растворенные легирующие элементы “замораживаются” в твердом растворе алюминия;

- Длительность нахождения сплава при данной температуре достаточна для диффузионного образования металлургической структуры (микроструктуры) с достижением более равновесного состояния согласно соответствующей фазовой диаграммой, например, такой, которая приведена на рисунке 1;

- Вывод сплава из равновесия происходит в результате быстрого охлаждения. При последующей его выдержке при заданной температуре происходит процесс выделения частиц, которые являются препятствием для пластической деформации скольжением в данном сплаве;

- В течение некоторого времени в процессе выделения этих частиц происходит увеличение их размеров и количества. В результате этого повышается твердость этого сплава и его прочность Происходит “старение” алюминиевого сплава.

Рисунок 1 – Фазовая диаграмма алюминиевых сплавов серии 6ххх

Этот процесс термического упрочнения алюминиевых сплавов формально относится к “дисперсному упрочнению” (precipitation hardening). Однако обычно для алюминиевых сплавов этот процесс называют “упрочнение старением” (age hardening) или просто “старение” (ageing или aging).

Термин “старение” (ageing) отражает тот факт, что это процесс упрочнения происходит не мгновенно, как это бывает при закалке стали, в достаточно медленно и в течение некоторого времени, часов, дней, недель, месяцев. Заметим, что у слова “ageing” кроме значения “старение” есть другие значения – вызревание, выдержка (для вина) и, даже, взросление, которые более положительно и оптимистично отражают суть этого процесса.

Скорость и степень упрочнения возрастает, если сплав подвергается старению при повышенной температуре, например, 200 градусов Цельсия. Этот процесс называется “искусственным старением” в отличие от процесса старения при комнатной (цеховой) температуры, который называют “естественным старением”.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Термообработка дюралюминия

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Отжиг алюминия режимы

Под отжигом алюминия и алюминиевых сплавов обычно понимают полный отжиг, в отличие от частичного отжига, отжига для снятия деформационного упрочнения или отжига в контролируемой атмосфере.

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы — как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву

«О» путают сцифрой «0».

По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным

отжигом, как его понимают в международных стандартах.

Температура отжига

Снижение или полное снятие деформационного упрочнения от холодной пластической деформации (нагартовки или наклепа) достигается при нагреве до температуры от 260 до 440 °С. Это справедливо как для термически упрочняемых, так и для термически не упрочняемых алюминиевых сплавов.

Скорость разупрочнения нагартованного материала сильно зависит от температуры.

Поэтому время, которое требуется для полного отжига данного алюминиевого сплава с данной степенью нагартовки, может различаться от нескольких часов при низких температурах до нескольких секунд при высоких температурах.

Какова цель отжига — такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно.

Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла. При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью. Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Какова цель отжига – такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно. Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.