Закалка стали в условиях дома или дачи

Иногда случается такое, что необходима термообработка металла дома или на даче. Это происходит, если купленный инструмент оказался недокаленным или вообще незакалённым. Часто возникает необходимость закалить ножик, топор или сверло. Конечно, хорошую закалку можно провести только в условиях производства, но мужчины-умельцы отлично умеют это делать и на обыкновенном костре. Последовательность домашней закалки:

- готовим две ёмкости. В одну наливаем минеральное масло, в другую — воду;

- также нужно подготовить инструмент, при помощи которого будем класть закаливаемый металл в костёр и вынимать из него. Для этой процедуры подойдут клещи;

- далее разводим костёр и ждём когда образуются угли. На них и кладём металлический предмет, который нужно закалить;

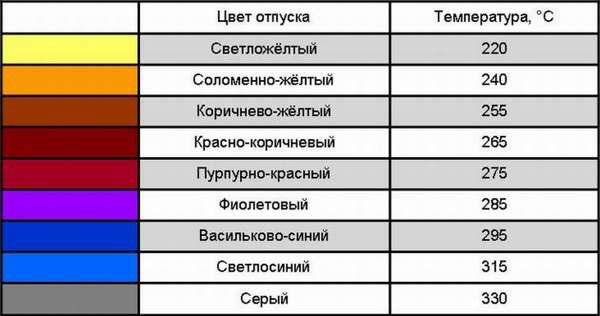

- следим за цветом углей и окраской пламени. Раскалённые угли имеют белый цвет. А пламя не должно быть белым. Малиновый цвет пламени — оптимальный для процесса закалки в домашних условиях. Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть;

- также необходимо следить, чтобы на металлическом изделии не появлялись чёрные или синие пятна, которые говорят о деформации металла в результате чрезмерного размягчения. А если металл стал белым, то такую деталь можно смело выкидывать.

- как только металлический предмет нагреется до нужной нам температуры, вытаскиваем его и опускаем сначала в масло. Делаем это трижды, первый раз на три секунды. Каждый раз время увеличиваем на столько же. Опускаем и вынимаем резко;

- далее опускаем металлический инструмент в ёмкость с водой и оставляем там до тех пор, пока он полностью не остынет.

Детали или предметы, имеющие вытянутую форму в воду помещаем вертикально. Для оценки температуры закалки в костре используем таблицу цветов. Вместо костра можно использовать любую печку.

Как состарить металл

На сегодняшний день металлические детали и поверхности пользуются огромным спросом при оформлении интерьера. Ими декорируется мебель и аксессуары.

Востребованным является состаренный металл: с шершавой поверхностью и разными ее цветовыми оттенками. Подобные детали декора наделяют интерьер либо предметы одежды определенной солидностью, проверенной временем.

Для состаривания металла потребуется:

азотная кислота;

двууглекислая сода либо активные кислоты;

олифа.

Последовательность работ

– Методов металлообработки и декоративного оформления металлов в настоящее время много, чему способствует развитие химической промышленности. Многие способы состаривания металла дошли к нам еще из далекого прошлого. Поэтому метод декоративной обработки металла необходимо выбирать в зависимости от желаемого результата и вида используемого металла.

– До начала работ необходимо очистить поверхность материала от всевозможных загрязнений. Результаты труда во многом определяются именно качеством проведения данного этапа

Допускается изделие осторожно отжечь, что избавит его от оставшейся смолы либо иных примесей

Медные и латунные сплавы следует заблаговременно отбелить в растворе серной кислоты слабой концентрации, для железа в подобном случае рекомендуется использовать серную кислоту, для изделий из алюминия – двууглекислую соду. Все предметы после обработки необходимо тщательно промыть и очистить щеткой с металлическим ворсом. Только после этого можно приступать к самой отделке.

– Состарить латунь и медь поможет азотная кислота

Главное – соблюдать меры предосторожности (все работы следует выполнять на открытом воздухе), так как данная кислота выделяет опасные испарения. Ватный тампон необходимо намотать на деревянную палочку

Этим приспособлением и выполняется обработка поверхности металла азотной кислотой либо ее раствором.

Затем (после завершения реакции) следует нагревать предмет до того времени, пока не прекратится реакция испарения. – Концентрация кислоты, время обработки металла и степень последующего нагрева – это основные факторы, которые определяют будущий цвет поверхности. – Если выбор сделан в пользу изделий из железа, то их необходимо обработать олифой сразу после очистки.

Затем предмет нагревается до 300-450C. Более равномерная поверхность получится при использовании печи. Более светлые тона поверхности можно получить за счет азотной кислоты.

– Чтобы декорировать либо состарить алюминиевую поверхность, следует воспользоваться копотью либо керосином. Данные вещества максимально подчеркнут все особенности в рельефе и придадут поверхности неповторимость.

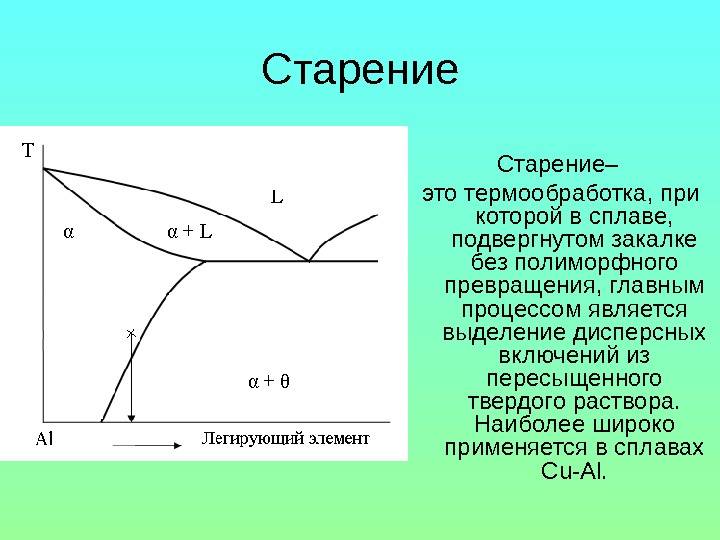

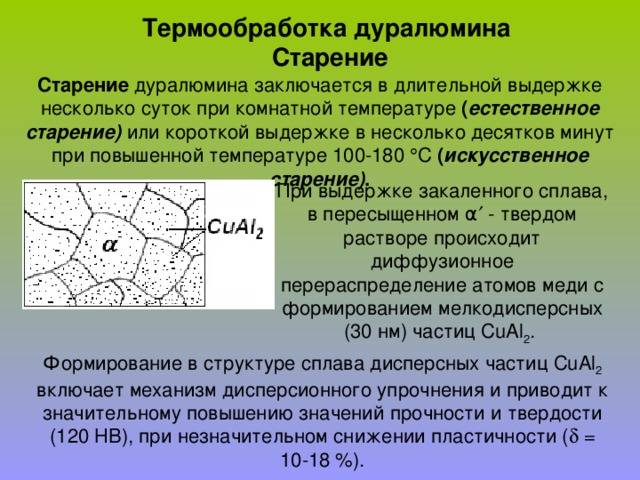

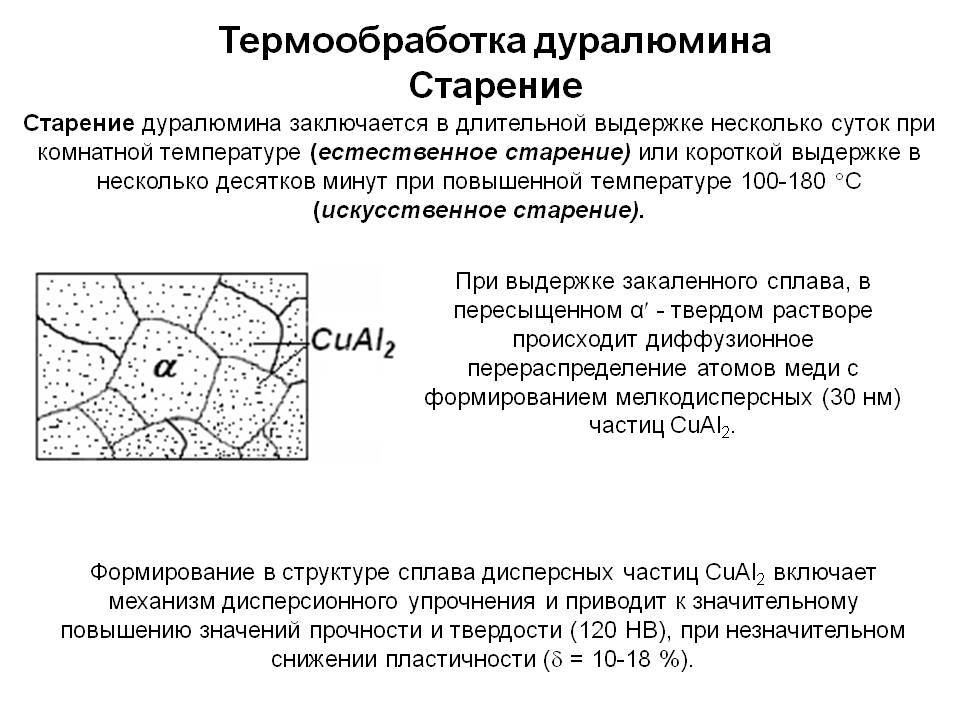

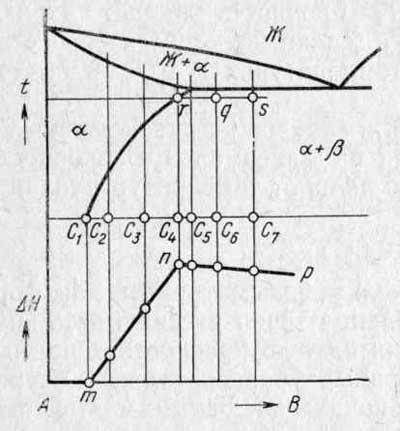

Влияние состава в двойных системах

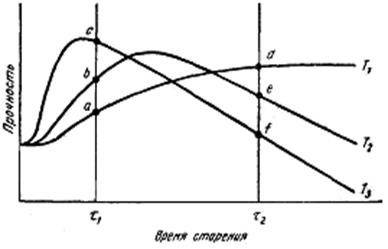

На рисунке линия Атпр схематично показывает, как влияет содержание легирующего элемента в двойном сплаве на прирост твердости при старении по режиму, обеспечивающему максимальное упрочнение. Подобный график может характеризовать влияние состава и на прирост предела прочности или предела текучести при старении.

Схема зависимости

Схема зависимости максимально возможного прироста твердости при старении от состава сплава в двойной системе: ∆H — разность значений твердости состаренного и закаленного сплава.

В сплавах с концентрацией компонента В ниже C1 старение невозможно, так как в них нельзя получить пересыщенный твердый раствор (закалка невозможна). Во всех сплавах с концентрацией легирующего элемента больше C1 при закалке фиксируется персыщенный твердый раствор, и старение возможно.

Если эти сплавы подвергать старению по оптимальному для каждого из них режиму, обеспечивающему максимальное упрочнение, то можно ожидать, что с увеличением концентрации второго компонента прирост твердости при старении будет возрастать (участок тп), достигать максимума и затем постепенно снижаться (участок пр).

В сплаве C3 при прочих равных условиях можно получить более высокую плотность выделений, чем в сплаве C2, из-за большего пересыщения твердого раствора. Следовательно, у сплава С можно получить большее упрочнение, чем у сплава C2.

Теоретически эффект старения должен быть максимален у сплава C5, состав которого отвечает точке предельной растворимости при эвтектической температуре. Практически же невозможно получить α-раствор состава C5, так как для этого потребовалось бы закаливать сплав точно с температуры плавления эвтектики.

Так как температуру закалки во избежание пережога выбирают ниже температуры солидуса, то максимальная пересыщенность раствора и максимальное упрочнение при старении достигаются при концентрации легирующего элемента в сплаве несколько левее точки предельной растворимости, например в сплаве состава С4. Уменьшение упрочнения на участке пр объясняется следующим. В сплавах C6 и C7, закаленных с одной температуры, α-раствор имеет одинаковый состав (точка r). Следовательно, в этих сплавах плотность выделений в α-фазе после старения при одинаковой температуре будет одной и той же и прирост твердости α-раствора в обоих сплавах должен быть одинаковым. Но в закаленных сплавах C6 и C7, кроме первичных α-кристаллов, находится еще и избыточная β-фаза из эвтектики.

В сплаве C7 ее больше, а α-фазы меньше, чем в сплаве C6 (rs > rq). Так как упрочнение при старении происходит в результате распада α-раствора, то из-за меньшего его количества прирост твердости сплава C7 должен быть ниже, чем у сплава C6. Иными словами, при одинаковом приросте микротвердости первичных α-кристаллов твердость всего сплава C7 при старении растет слабее из-за большего количества «балластной» β-фазы, не участвующей в старении.

Прочность состаренного сплава зависит от исходного уровня — прочности закаленного сплава. Так как прочность α-раствора возрастает с увеличением в нем концентрации легирующего элемента, то сплавы, близкие по составу к точке предельной растворимости при эвтектической температуре, обладают высокой прочностью в закаленном состоянии и большим упрочнением при старении. Отсюда следует вывод, что составы наиболее прочных стареющих сплавов находятся на диаграммах состояния вблизи точек предельной растворимости.

Роль пересыщенности твердого раствора иллюстрирует рисунке . При переходе от сплава алюминия с 2% Cu к сплаву с 4,5% Cu твердость в точках максимума на кривых старения при 190 °С возрастает. Это обусловлено, во-первых, ростом твердости исходного закаленного сплава и, во-вторых, увеличением прироста твердости при старении.

Из-за более высокой пересыщенности раствор распадается быстрее, следовательно, при меньшей продолжительности старения достигается максимум упрочнения и начинается перестаривание (смотрите на рисунок смещение максимума по оси времени при переходе от сплава с 2% Cu к сплаву с 4,5% Cu).

«Теория термической обработки металлов»,И.И.Новиков

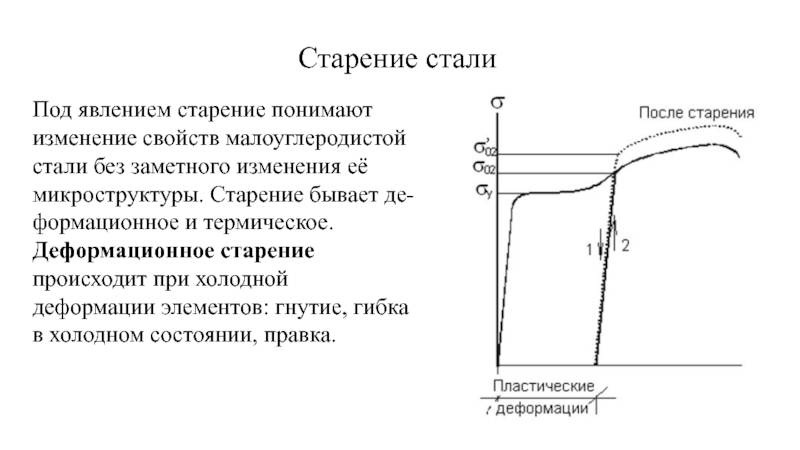

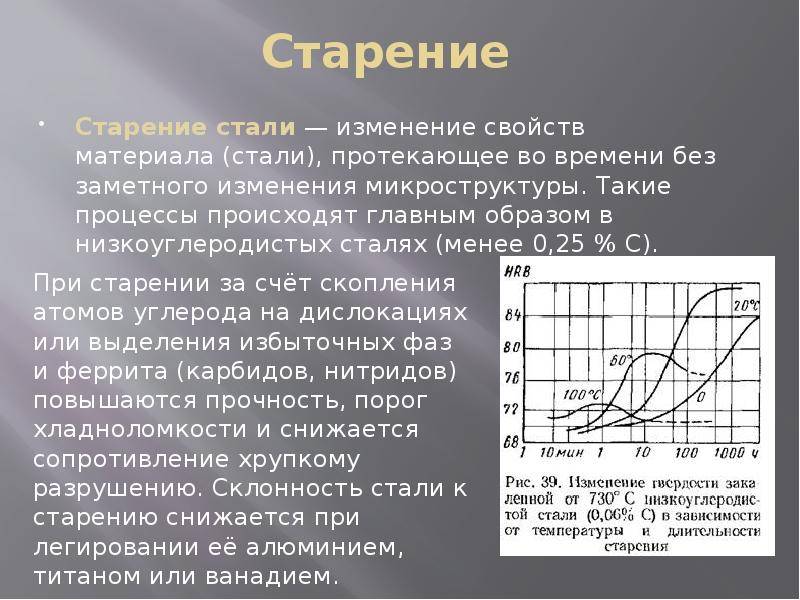

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

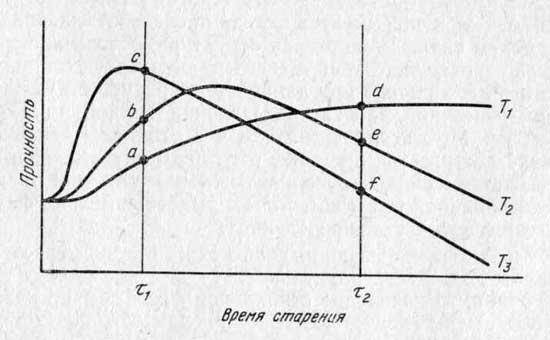

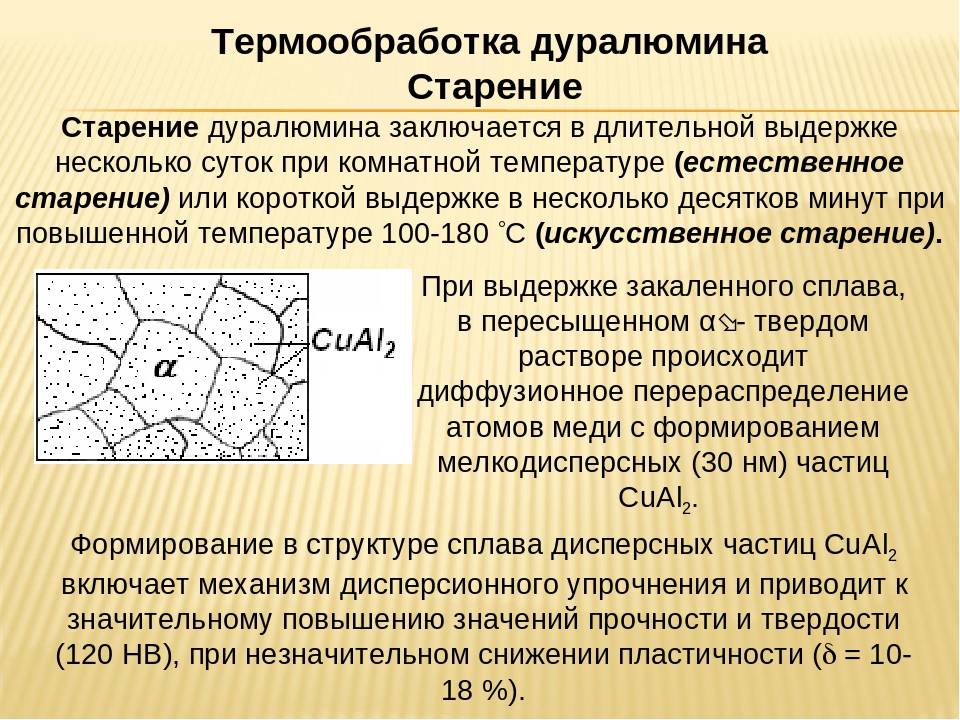

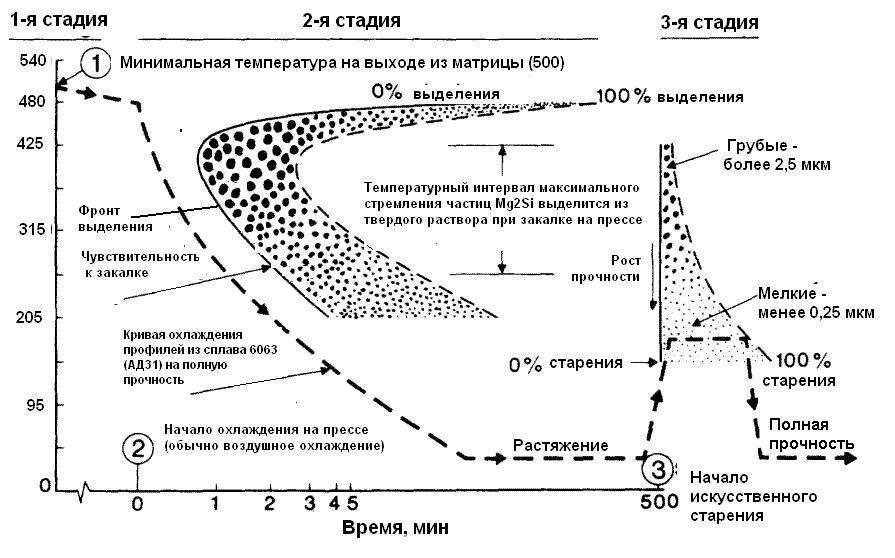

Термическое старение

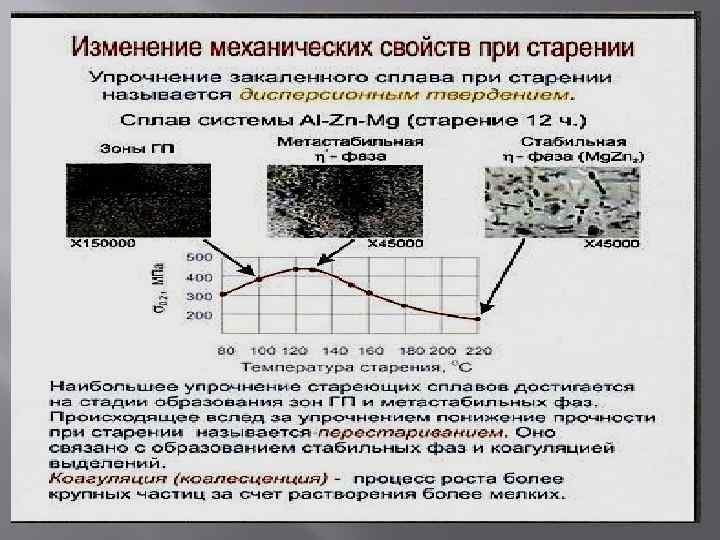

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

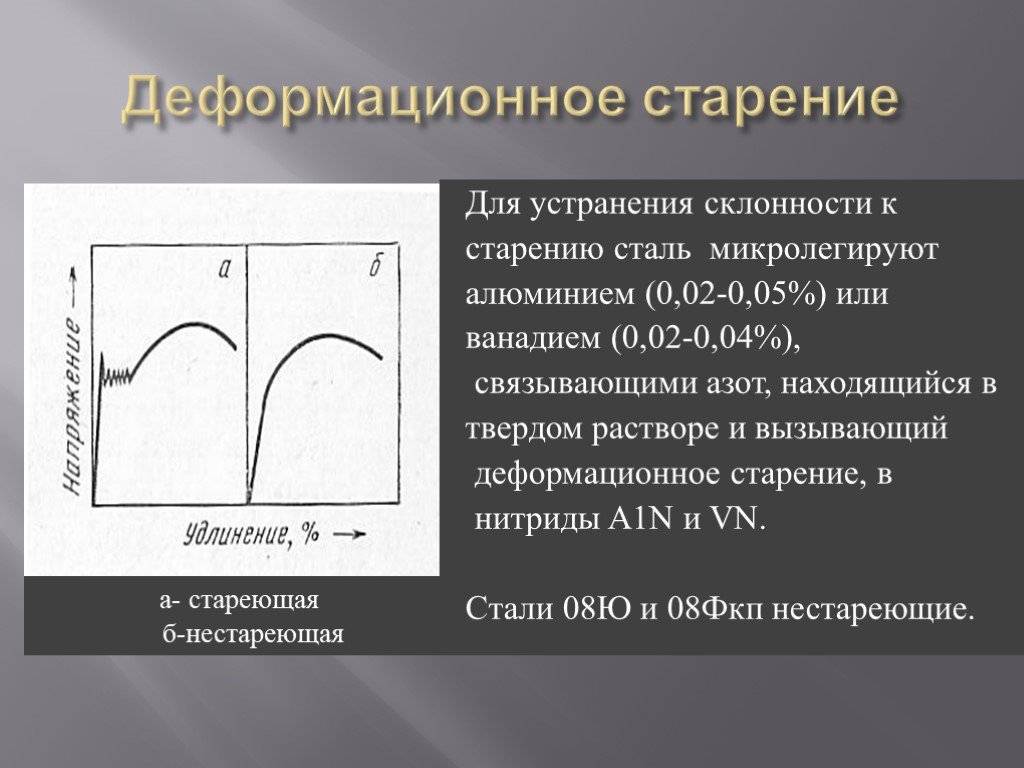

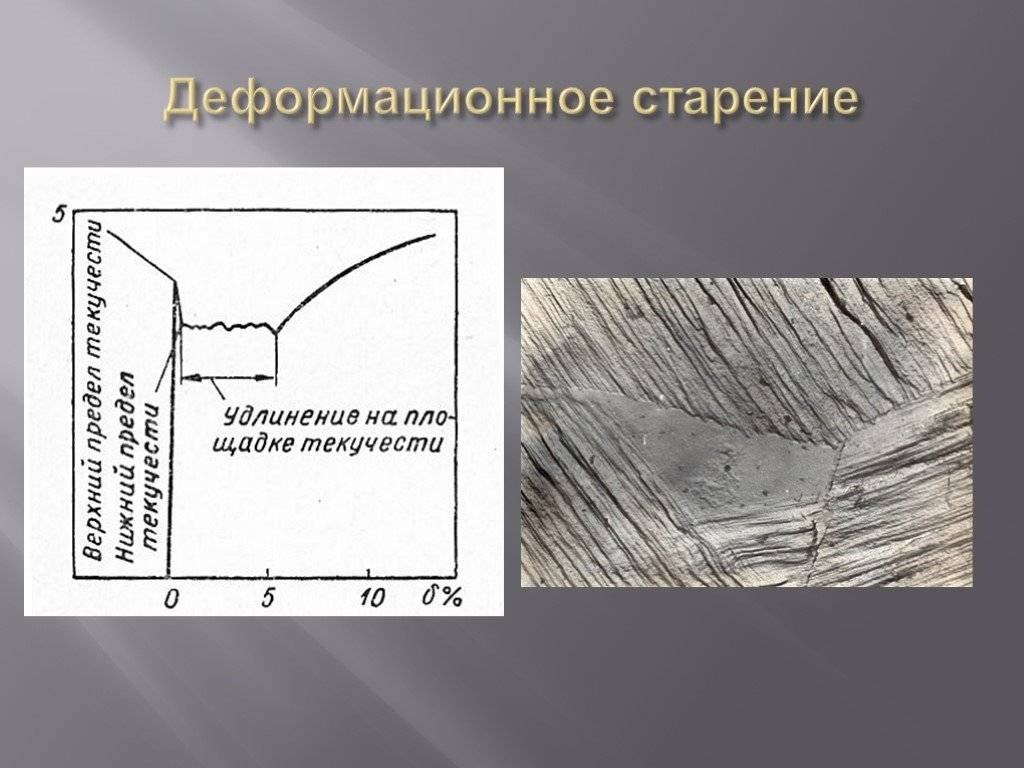

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Историческая справка

Первые упоминания о термической обработке металлов появились в далеком прошлом. В Средневековье кузнецы отправляли заготовки для оружия в специальные печи, а затем остужали их водой.

После этого начинался цикл равномерного разогрева, который занимал до 20 часов. Дальше разогретый металл подвергался ковке с получением требуемой формы.

В середине XIX в. металлург из Российской империи Д.К. Чернов опубликовал статью, в которой указал, что при нагревании металлических сплавов происходит изменение их технических характеристик. Ему присвоили звание автора новой науки — материаловедения.

Какую сталь подвергают закалке

Термически обрабатывают только такой металл, в котором содержится не менее 0,45% углерода, а также инструментальную и легированную стали, твёрдость которых после закалки становится в несколько раз выше. Тот металл, в котором содержание углерода не превышает 0,45%, не обрабатывается термически. Ниже приведена таблица режимов термообработки для некоторых видов сталей.

| Тип | Инструмент | Температура закалки | Температура отпуска | Чем охлаждают после закалки | Чем охлаждают после отпуска |

| У7, У7А | Инструмент плотника, отвёртки, топоры, зубила и др. | 800 | 170 | водой | водой маслом |

| У8, У8А | Слесарный инструмент, пилы, ножовки, стамески и др. | 800 | 170 | водой | водой маслом |

| У10, У10А | Ручные метчики, надфили, рашпили, пилы по дереву, инструмент без нагрева режущей кромки | 790 | 180 | водой | водой маслом |

| У11, У11А | Деревообрабатывающий инструмент, ручные метчики, надфили и др. | 780 | 180 | водой | водой маслом |

| У12, У12А | Слесарный инструмент | 780 | 180 | водой | водой маслом |

| У13, У13А | Режущий и измерительный инструмент, детали машин | 780 | 180 | водой | вода масло |

| У9ГА | Режущий инструмент — метчики, свёрла, фрезы | 800 | 180 | вода | водой маслом |

| Р9 | Режущий инструмент — метчики, свёрла, зенкера, фрезы, протяжки и др. | 1250 | 580 | маслом | воздухом печи |

| Р18 | Режущий инструмент для обработки металлов различной твёрдости | 1300 | 580 | маслом | воздухом печи |

| ШХ6 | Шарики и ролики для подшипников | 810 | 200 | маслом | воздухом |

| ШХ9 | Шарики и ролики для подшипников | 830 | 280 | маслом | воздухом |

| ШХ15 | Шарики и ролики для подшипников | 845 | 400 | маслом | воздухом |

| 9ХС | Свёрла, фрезы, развёртки, метчики, гребёнки и др. | 860 | 170 | маслом | воздухом |

| 9Х5ВФ | Ножи для фрезерования древесины | 950 | 270 | маслом | воздухом |

| 50ХГСА | Пружины, рессоры | 840 | 315 | водой | воздухом |

| 60С2 | Торсионные валы, высоконагружаемые пружины | 870 | 325 | водой | воздухом |

| 60С2ХА | Высоконагружаемые пружины и рессоры | 870 | 315 | водой | воздухом |

| 60С2ВА | Пружины и рессоры | 850 | 330 | водой | воздухом |

| 85ХВ | Пружины, фрикционные диски | 830 | 250 | водой | воздухом |

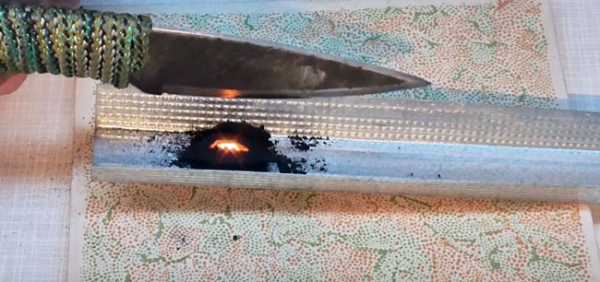

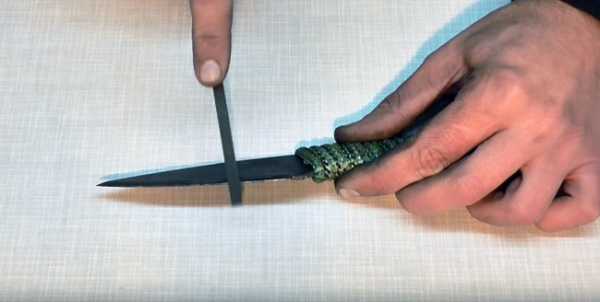

Закалка режущей кромки ножа графитом

Я расскажу и покажу вам простой способ закалки любого ножа у себя дома. И то, я буду закаливать не весь нож, а только его режущую кромку, что существенно упрощает задачу. Если вдаваться в подробности, то это будет скорее не закалка, а цементация, которая имеет цель повысить твердость и износостойкость металла.

Закалка режущей кромки ножа

Берем нож.

Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей. В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус. Выставляем инвертор на минимальные настройки и включаем. Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке. Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено. В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно. Как только вы заметили разогрев места контакта, тут же поднимите нож.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

Результат закалки ножа

Берем надфиль и шаркаем лезвие как первый раз. Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.

Режем стеклянную банку.

Насечки оставляет будь здоров! Стучим по стальному гвоздю.

Результат отменный – на ноже ни царапины. В конце я разрубил гвоздь ножом, ударяя по нему молотком.

Смотрите видео процесса закалки ножа

sdelaysam-svoimirukami.ru

Закалка ножа графитом

Термическая обработка металла графитом хороша тогда, когда нужно закалить не весь предмет, а только его часть. У ножа — это кромка. Последовательность процесса термообработки ножа в домашних условиях:

- острие ножа проверяем на твёрдость при помощи надфиля. Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан;

- для данного процесса понадобится графит, который можно добыть из круглых батареек, взять стержни простого карандаша или воспользоваться графитовыми щётками генератора;

- добытый графит превращаем в порошок;

- в качестве источника питания используем сварочный аппарат постоянного тока. Выставляем на минимум;

- делаем подложку из оцинкованного листа. На неё насыпаем графитовый порошок;

- к подложке подсоединяем «плюс» сварочного прибора, а ручке ножа — «минус»;

- далее лезвием ножа аккуратно водим по графиту так, чтобы оно не касалось подложки. А ещё следим, чтобы графит не воспламенился, иначе ножик наш будет испорчен;

- при движении лезвия по графиту последний будет выдавать искры. Как только увидим, что остриё ножика нагрелось, процесс прекращаем. Приблизительное время закалки — не более 5 минут;

- даём ножу остыть естественным путём, затем берём надфиль и проверяем твёрдость. Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Процесс закалки на производстве провести намного легче, чем дома. При необходимости можно попробовать закалить нужный предмет или инструмент «топорными» способами с применением подручных средств.

- Поверхностные явления в металлах и сплавах / В.К. Семенченко. — М.: Гостехиздат

- Сверхбыстрая закалка жидких сплавов. — Москва: Машиностроение

- Статья на Википедии

Цвета патинирования

На различных металлических поверхностях путем патинирования можно добиться совершенно различных цветовых решений. Наиболее распространенный цвет патины – зеленоватый, он получается путем окисления меди. На других металлических поверхностях получаемый оттенок может быть совершенно иным:

Насыщенный желтый или цвет охры на стальных поверхностях.

Шоколадно-коричневый на латунных и бронзовых предметах.

Темно-серый на серебряных изделиях.

Выбор сухой патины для работы по металлу достаточно разнообразен. Продается пудра практически в каждом строительном магазине. Наиболее распространенные цвета:

- состаренное серебро;

- натуральная или окисленная медь;

- червонное золото.

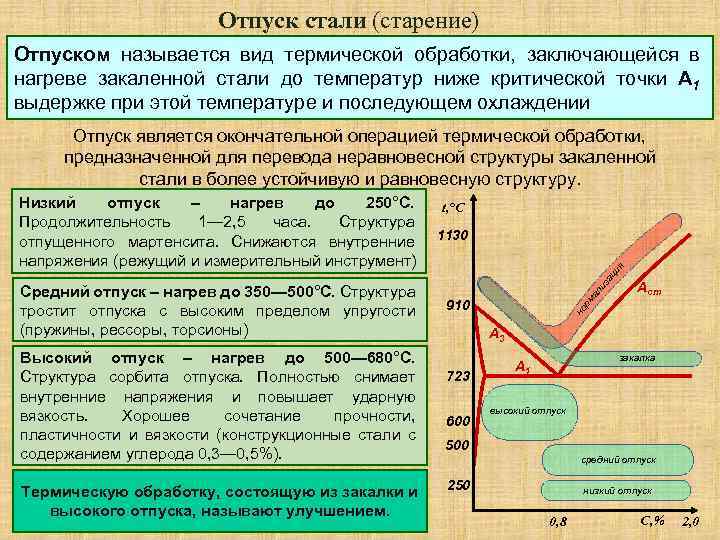

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

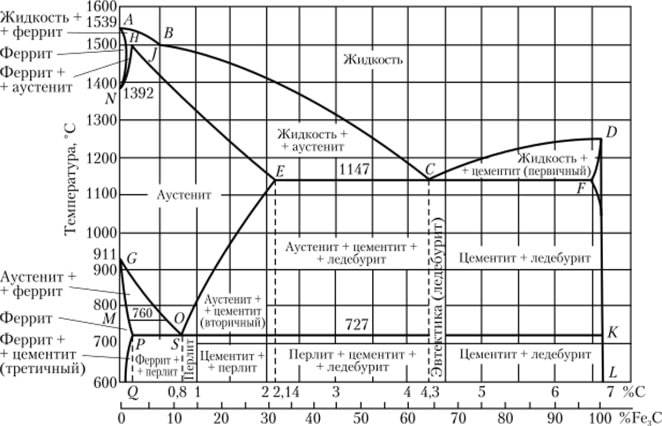

Температурный режим

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Закалка и отпуск

Закалку производят путем нагревания до температуры выше получения аустенита. Для некоторых сталей рекомендуют некоторый перегрев, который необходим для получения псевдоожиженного состояния по всей массе металла.

Закалить можно углеродистые стали, в которых содержание углерода превышает 0,8 %. При меньшем значении закалка не получается. Быстрое охлаждение не формирует мелкое зерно металла.

Кристаллическая решетка стали до (а) и после (б) закалки. Получено путем исследования шлифов образцов стали

Закалку выполняют в воздухе, воде и масле. В основном проще выполнить закалку в масле, причины в следующем:

- При погружении в масло на поверхности металла не образуются пузырьки кипящей жидкости, которые снижают скорость охлаждения.

- Вокруг металлического предмета образуется циркулирующий поток жидкости, который активизирует процесс конвективной теплоотдачи.

- Масло перед закалкой можно нагреть до температуры 250…350 ⁰С. Тогда осуществляется двухступенчатый процесс закаливания (в масле и воде, один за другим).

Внимание! В некоторых источниках можно прочитать, что закалку выполняют на газовой плите. Подобное могут написать только дилетанты, которые никогда не добивались реального результата

Температуру определяют с помощью пирометра излучения. Точность измерений до 1…3 ⁰С. Но стоимость подобного прибора довольно высока. Поэтому нагрев до того или иного значения определяют визуально. Для этого пользуются специальными таблицами. Ориентируясь на цвета можно попытаться самостоятельно закалить металл.

Цветовая диаграмма нагрева стали:

Отпуск проводят с целью снятия внутренних напряжений в металле. Деталь нагревают до нужной температуры, а потом дают возможность медленно остывать на воздухе.

Различают несколько видов отпуска:

- Низкий, применяют для металлорежущего инструмента.

- Средний, используют для инструментов для обработки древесины.

- Высокий, находит использование в машиностроении для зубчатых передач или шкивов клиноременных трансмиссий.

Для визуального определения температуры нагрева пользуются пирометром. Можно приблизительно установить температуру нагрева, сопоставляя вид заготовки при нагревании с базовой таблицей. Нагревая сталь, на поверхности наблюдают цвета побежалости, они имеют различный окрас.

Цвета побежалости при нагревании сталей:

Кроме углеродистых сталей термообработку выполняют для легированных сплавов. Наличие в составе металла дополнительных элементов улучшает прочностные характеристики.

В таблице показаны рекомендуемые режимы закалки и отпуска для разных видов сталей. Для ножа используют все виды представленных материалов.

| Режим термообработки и твердость стали | |||||||

| Марки стали по ГОСТ | Температура нагревания металла, ⁰С | Среда для охлаждения | Твердость после закалки, HRC | Режим отпуска (⁰С) и получаемая твердость HRC | |||

| 170…210 | 220…350 | 360…420 | 420…550 | ||||

| У7…У7Б | 780…830 | масло | 58…62 | 59…63 | 57…60 | 52…54 | 48…53 |

| У8…У8В | 790…835 | масло | 60…64 | 60…65 | 58…60 | 51…55 | 47…50 |

| У9…У9А | 780…840 | масло | 56…63 | 58…62 | 54…59 | 49…53 | 48…53 |

| У10…У10А | 730…800 | масло | 58…62 | 57…64 | 57…64 | 48…53 | 49…52 |

| У12…У12А | 760…810 | масло | 59…64 | 60…65 | 58…60 | 49…52 | 49…52 |

| 40 | 740…820 | масло | 48…53 | 49…55 | 39…45 | 32…40 | 28…31 |

| 40Х | 720…830 | масло | 50…54 | 52…57 | 48…50 | 44…49 | 29…32 |

| 35ХГСН | 780…810 | масло | 45..52 | 45..52 | 35..42 | 45..52 | 38…40 |

| 5ХНМ | 790…835 | масло | 45…50 | 46…52 | 40…48 | 46…52 | 36…40 |

| 5ХНВ | 780…840 | масло | 48…52 | 48…52 | 44…47 | 40…48 | 38…40 |

| 65Г | 730…810 | вода/масло | 59…64 | 59…64 | 55…57 | 51…54 | 46…48 |

| ХВГ | 760…820 | вода/масло | 54…59 | 56…60 | 48…50 | 42…47 | 33…36 |

| ХВС | 740…820 | вода/масло | 54…58 | 52…56 | 44…47 | 40…44 | 39…42 |

| Х12М | 720…830 | вода/масло | 50…57 | 48…53 | 55…57 | 53…55 | 36…38 |

| 9ХС | 760…810 | вода/масло | 59…64 | 59…64 | 48…50 | 42…47 | 29…34 |

| ШХ15, ШХ15СГ | 760…820 | масло | 59…64 | 59…65 | 58…60 | 52…57 | 39…42 |

| 20Х | 730…810 | вода/масло | 48…52 | 42…50 | 38…41 | 36…38 | 36…38 |

| 45 | 760…820 | вода | 41…49 | 34…37 | 32…35 | 30…34 | 29…32 |

| 14C28N | 740…845 | вода | 50…57 | 45…49 | 41…44 | 39…42 | 32…34 |

| 8Cr13MoV | 780…860 | вода/масло | 59…64 | 60…65 | 55…57 | 55…57 | 48…50 |

| 65Х13 | 760…855 | вода/масло | 48…52 | 49…55 | 48…50 | 44…48 | 38…40 |

| 95Х18 | 740…820 | вода/масло | 41…49 | 52…57 | 44…47 | 42…45 | 36…40 |

Химическая коррозия

Процесс ржавления более опасен для металлов с точки зрения изменения технико-физических качеств. Коррозия может происходить под воздействием химического или электрохимического влияния на конструкцию. И если старение металла протекает медленно, то скорость распространения ржавчины может быть очень высокой в зависимости от внешних условий.

Химические коррозийные процессы обычно имеют место в случаях, когда металл напрямую контактирует с кислотными растворами, газовыми средами, солями и щелочами. Это наиболее активные стимуляторы коррозии, которые всегда находятся в окружающей среде, но в разных формах. В конечном счете на зоне поражения образуется хрупкий и рыхлый слой, наличие которого снижает долговечность материала.

Другие методы

Такие методы подходят для состаривания других видов металла. К примеру, если нужно состарить латунь, достаточно взять яблочный уксус (3 части) и соль (1 часть). Из компонентов готовят раствор и наливают его во флакон для распыления. В течение получаса изделие следует равномерно орошать полученным раствором. В конце работы предмет нужно отполировать парафином.

Также металлическое изделие можно покрасить, и для этого нужно подготовить наждачную бумагу, растворитель, черную акриловую краску, кисть-губку, другой оттенок акриловой краски (это будет акцентный цвет). Перед тем как приступить к работе над изделием, нужно обработать его наждачной бумагой, а после следует обезжирить поверхность предмета. Затем нужно взять кисть, смочить ее водой и окунуть в краску черного цвета. Изделие окрашивают и оставляют его высыхать на ночь. После предмет нужно неравномерными мазками окрасить краской акцентного цвета. Слой краски должен сохнуть минимум двое суток.

Какой бы метод состаривания металла ни был выбран, человек, работающий над изделием, должен позаботиться о соблюдении правил техники безопасности. Нельзя допускать попадания каких-либо средств на кожу и слизистые оболочки!

Искусственное старение металла своими руками — Металлы, оборудование, инструкции

Желание состарить металл не возникнет у автомобилистов или строителей, а вот рукодельницы и дизайнеры сейчас очень часто прибегают к такому приему, чтобы получить интересные детали в оформлении интерьеров или декоративные элементы. Поверхность состаренного металла приобретает интересную структуру и различные цветовые оттенки – шершавость и игра цветов придают изделию солидность и оригинальность.

Искусственно состарить металл довольно просто. В элементарном случае его можно положить в место с высокой влажностью и спустя некоторое время (пройдут недели) изделие покроется слоем ржавчины и станет похоже на старинную вещь.

Способ прост, но требует много времени, поэтому на данный момент чаще всего для состаривания металлов используют различные химические вещества: азотная кислота, двууглексилая сода, олифа или активные кислоты.

Специалисты постоянно находят все новые и новые способы декоративного состаривания металла, но самые проверенные и доступные рецепты дошли к нам из древних времен.

https://youtube.com/watch?v=DekZ5JTx90o

Важным моментом при данном процессе является необходимость правильного применения химических веществ к определенным металлам. А еще поскольку речь идет об агрессивных веществах, то при состаривании металлов необходимо использовать средства индивидуальной защиты – перчатки, очки, респираторы.

Технология состаривания металла

Перед началом работ металл необходимо очистить от любых загрязнений. Именно от предварительной подготовки зависит успех работы, поэтому необходимо очищать поверхность старательно. Иногда даже рекомендуют отжечь металл для удаления остатков смол или других веществ. Если детали из меди или латуни, то ее необходимо сначала отбелить слабым раствором серной кислоты. А железо обрабатывают более концентрированным раствором серной кислоты. Алюминиевые изделия обрабатываются двууглексилой содой. Вне зависимости от способа обработки детали после завершения работ необходимо тщательно промыть под проточной водой и очистить жесткой щеткой. Для работы с латунью и медью используется азотная кислота

Поскольку испарения этой кислоты вредны для человека, то следует соблюдать особую осторожность, а вообще не рекомендуется работать с этим веществом в закрытом помещении. Лучше выйти для работы с металлом на улицу

На поверхность металлического изделия кислота наносится ватным тампоном, намотанным на деревянную палочку

Реакция на вещество будет заметна сразу – поверхность металла будет менять цвет от насыщенного зеленого до черного. После того, как реакция произошла, металл нужно нагревать до полного испарения состава. Затем изделие промывают под струей горячей проточной воды. Цвет готового изделия может получиться от оливково-зеленого до коричневого и от светло-серого до черного. Это зависит от концентрации кислоты, продолжительности соприкосновения с ней, от степени нагрева. Полученный эффект довольно стойкий, поэтому можно полировать или шлифовать деталь. Если состариваются железные детали, то их тщательно очищают, намазывают олифой, а потом нагревают до 300-400 градусов по Цельсию. Для равномерной обработки поверхности лучше нагревать деталь в печи. Если необходим светлый тон детали, то применяют азотную кислоту. Для обработки алюминиевых изделий использую керосин или копоть. Эти вещества подчеркивают структуру этого металла и придают ей красивый декоративный вид.

Метод быстрого состаривания металлических изделий

Часто для различных творческий идей необходимы старинные кнопки, иголки, булавки, гвозди, подковы и т.д. Быстро состарить такие металлические изделия можно с помощью уксуса (1/4 стакана) и соли (2 столовые ложки).

- Смешивают оба вещества и в полученный раствор погружают металлическую деталь.

- Состав перемешивают, накрывают крышкой с отверстиями и оставляют на 12 часов.

- Затем детали достают и просушивают на газете.

- Если образовались излишки ржавчины, можно зачистить их наждачной бумагой.

Советы

Для работы с раствором лучше взять стеклянную или пластиковую посуду, стойкую к химическим веществам. Перемешивать компоненты надо деревянной, пластиковой или фарфоровой ложкой.

Тара необходима большего объема, поскольку после погружения в раствор металлической детали жидкость начнет пениться.

Если работы проводятся не на улице, то следует использовать хорошо проветриваемое помещение.

Оценить способ изготовления:

Криогенное воздействие

В настоящее время техника и технология постоянно развиваются, появляются новые варианты воздействий на сплавы. Сегодня можно использовать не только высокие температуры, но и низкие. То есть холод также улучшает качество материалов. Существуют специальные криогенные камеры, в которых и проводятся технологические процедуры. Температура, при которой находятся детали и заготовки, равна -196 градусов Цельсия. Преимущество технологии заключается в том, что не требуется повторная обработка.

Конечно же, технология не всегда бывает подходящей и имеет множество различных нюансов. Рекомендуется пользоваться технологическими регламентами, что позволит в значительной степени повысить качество продукта. Также при такой обработке в значительной степени снижаются затраты. Достаточно использовать холодильник, при высоких температурах нужны сторонние ресурсы на разогрев печи и так далее.

Область применения, способы и преимущества индукционной закалки

ТВЧ обработку преимущественно применяют для сталей с содержанием углерода не более 0,5%. Высокоуглеродистые стали при резком охлаждении имеют тенденцию к образованию трещин.

Индукционную закалку выполняют следующими методами.

- Непрерывно-последовательный. Используют для деталей с фиксированным сечением (оси, валы и пр.). Деталь движется в индукторе. Один участок подвергается закалке, затем перемещается в зону охлаждения спрейерным способом (водный душ или поток воздуха).

- Одновременная закалка. Используется для одновременной закалки всей поверхности.

Посредством регулировки температуры охладителя и времени его воздействия запускается процесс самоотпуска сплава. Т.е. данный способ закалки позволяет экономить на отпуске стали.

К преимуществам метода относят:

- высокую скорость процесса;

- возможность легко регулировать прокаливаемость;

- наличие коробления и окалины стремиться к нулю;

- возможность 100% автоматизации операции закалки;

- компактность, позволяющая разместить закалочное оборудование в линии установок для механического оборудования.

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.