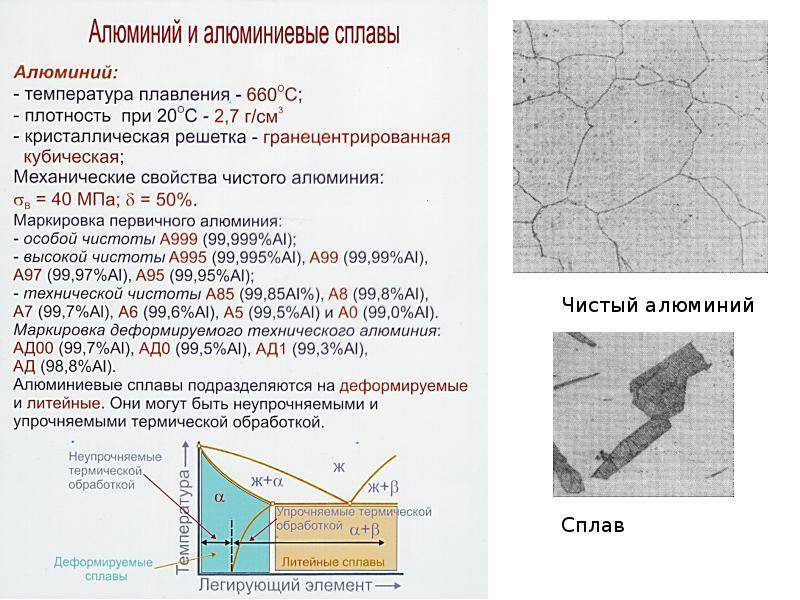

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

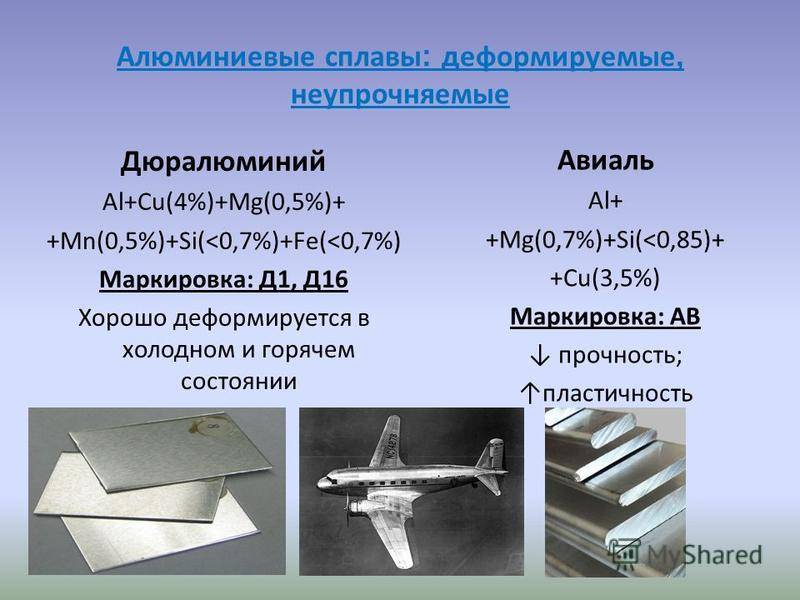

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

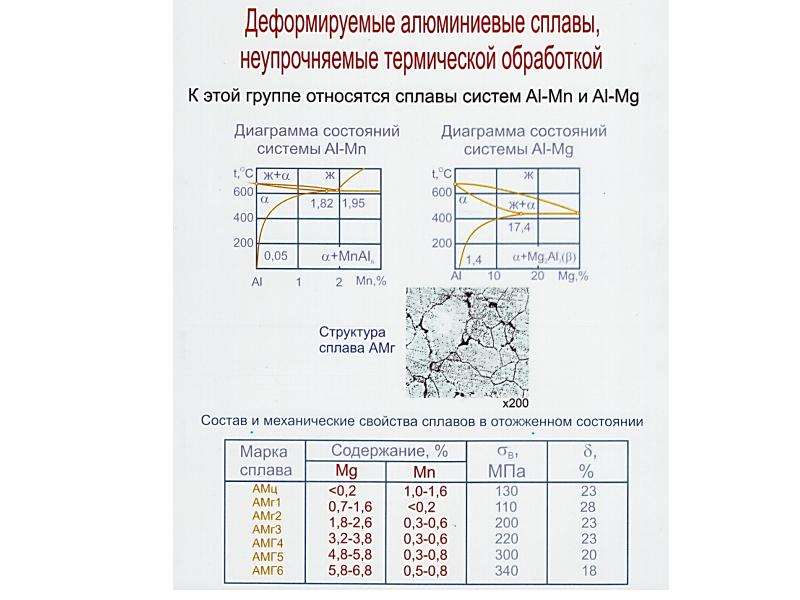

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

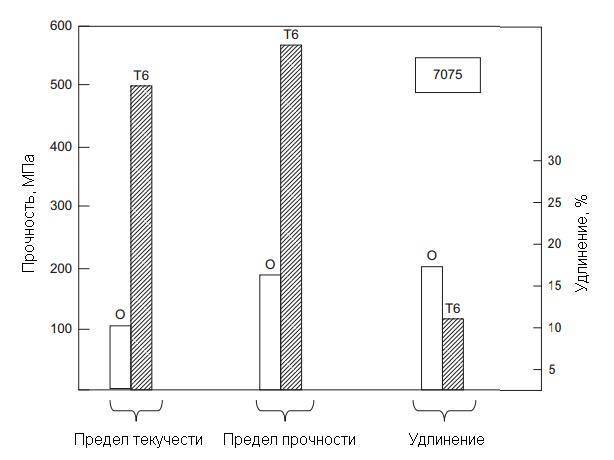

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

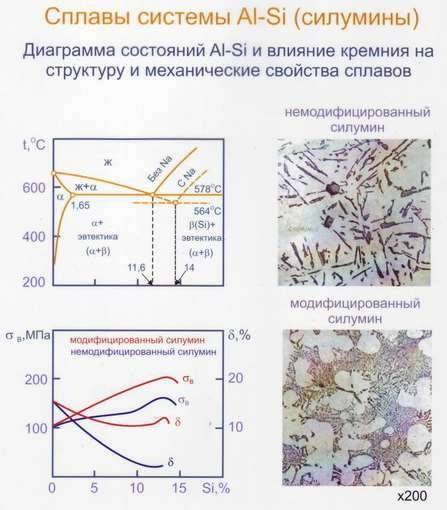

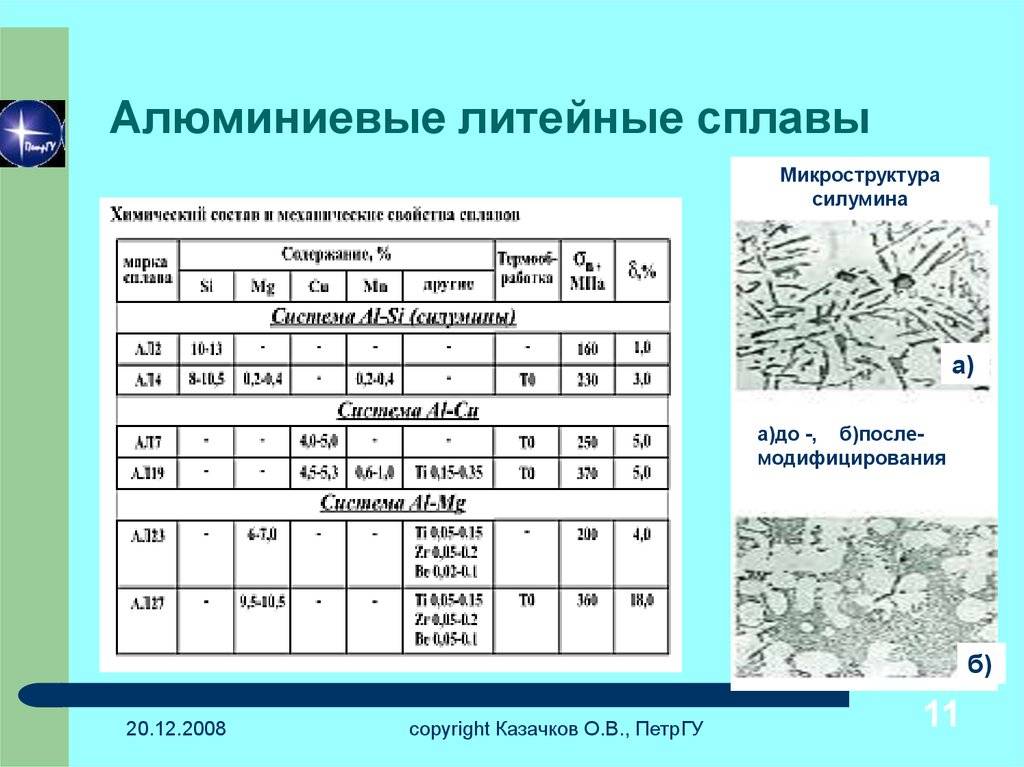

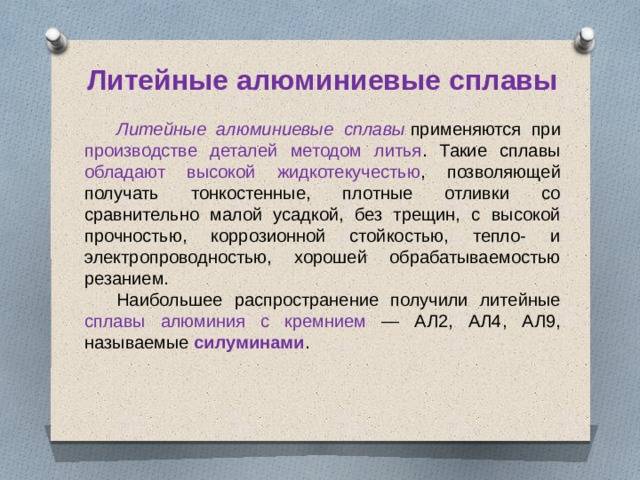

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

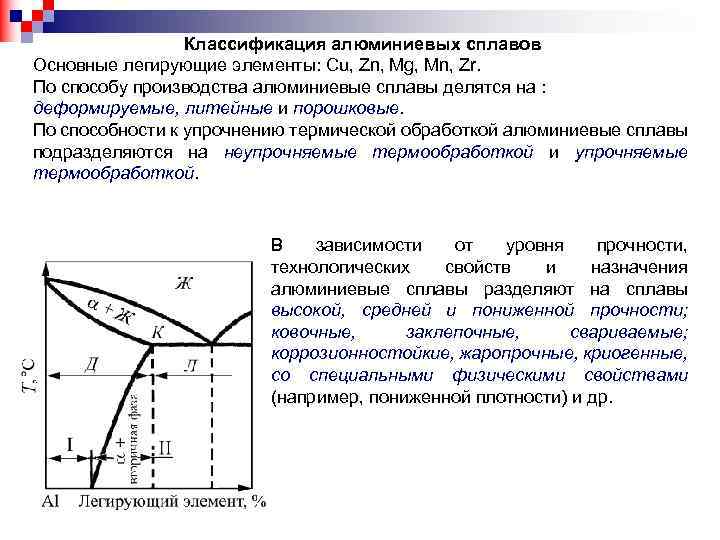

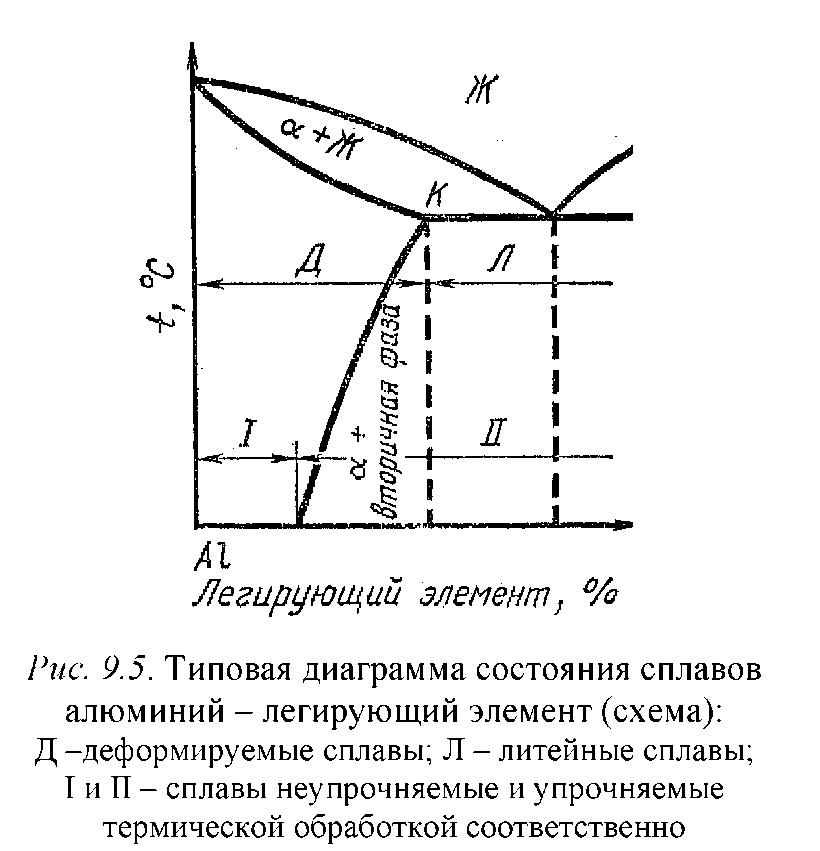

Классификация алюминиевых сплавов

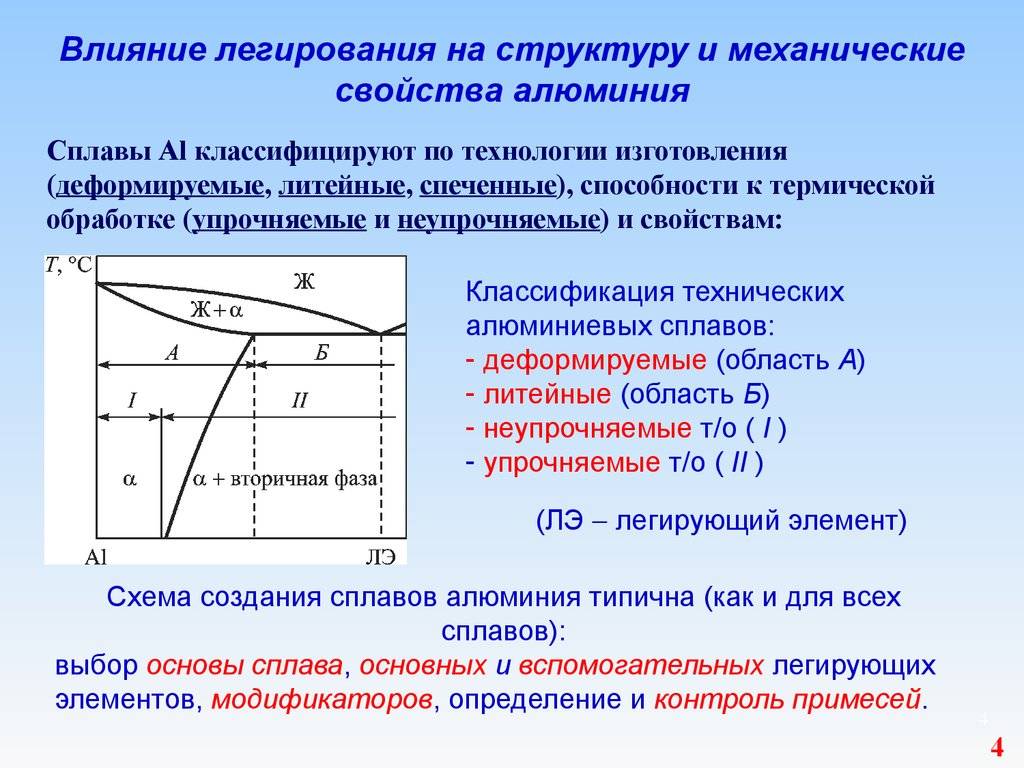

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

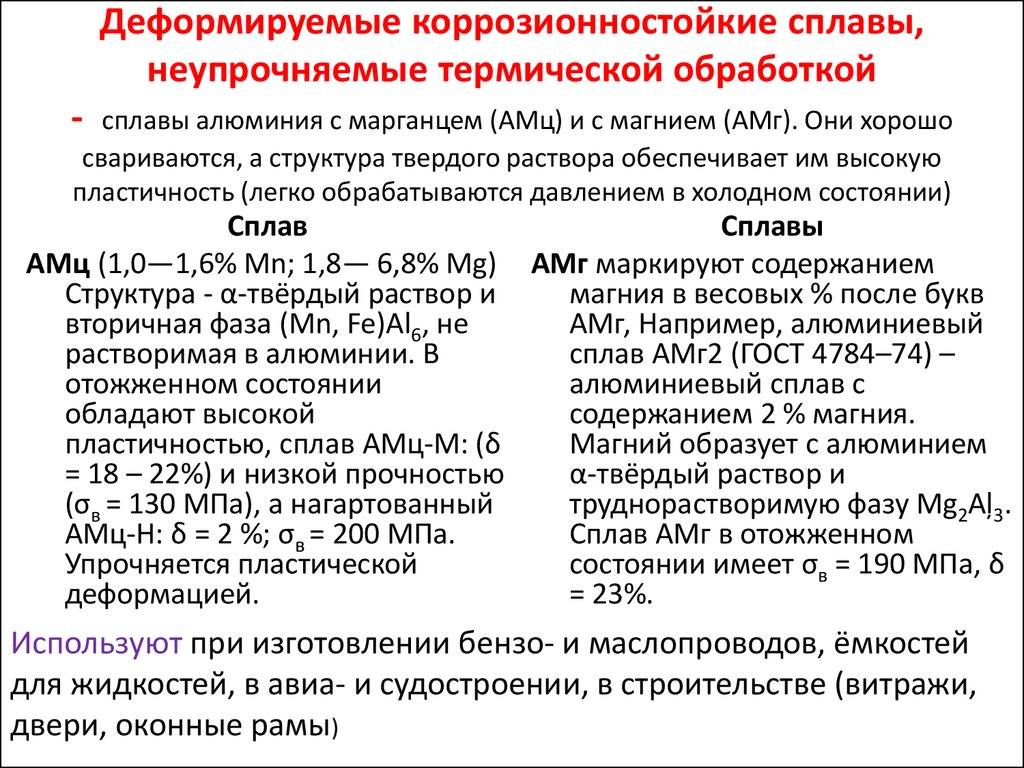

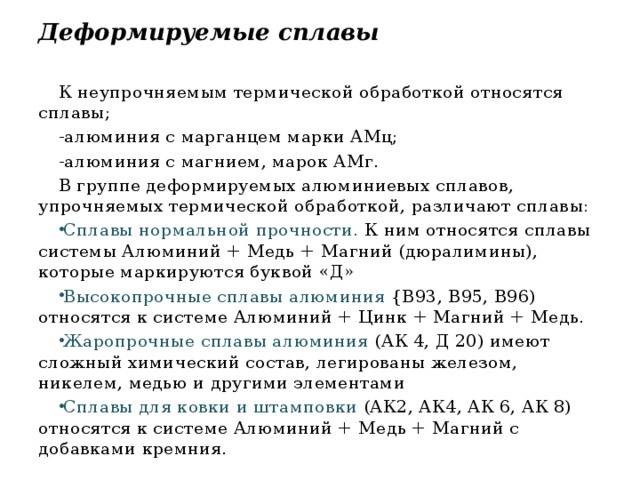

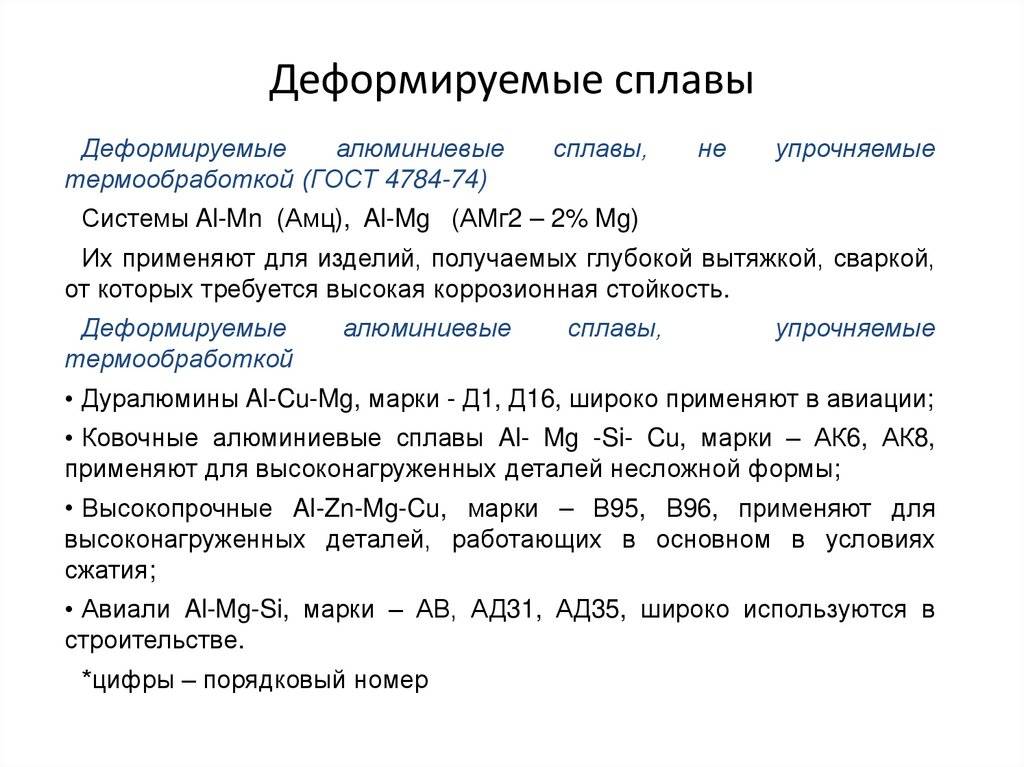

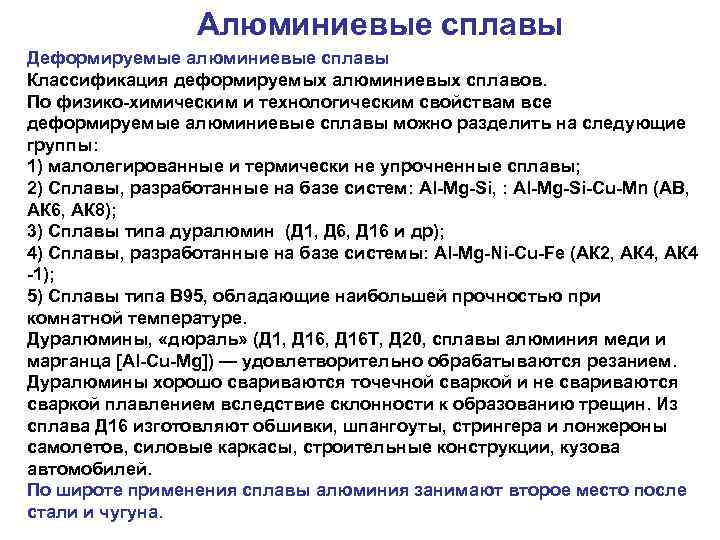

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами, а также:

- волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

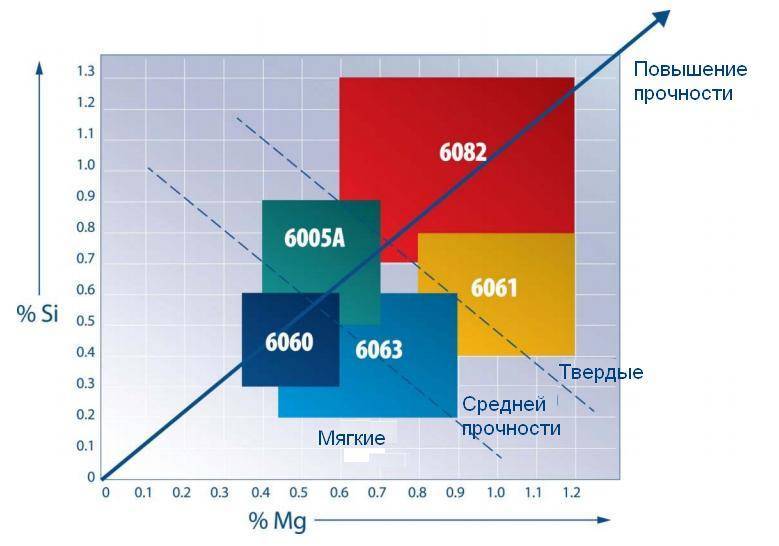

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

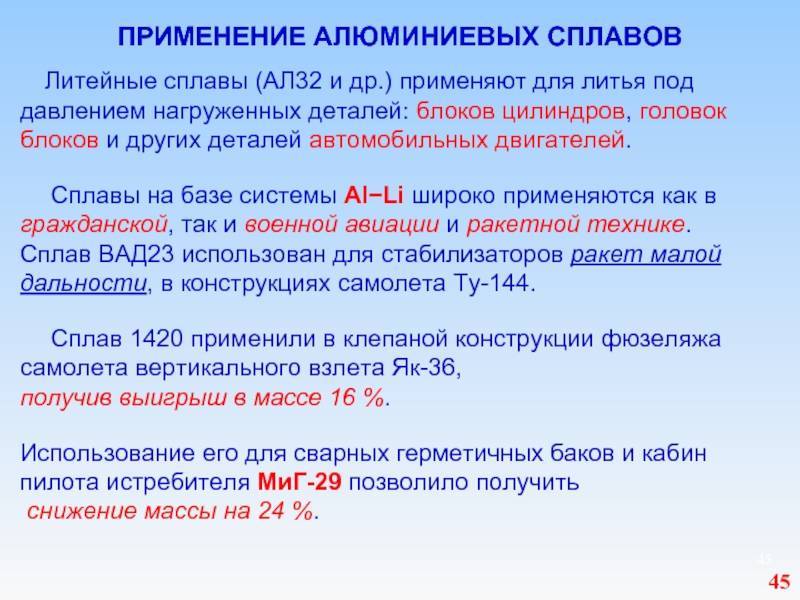

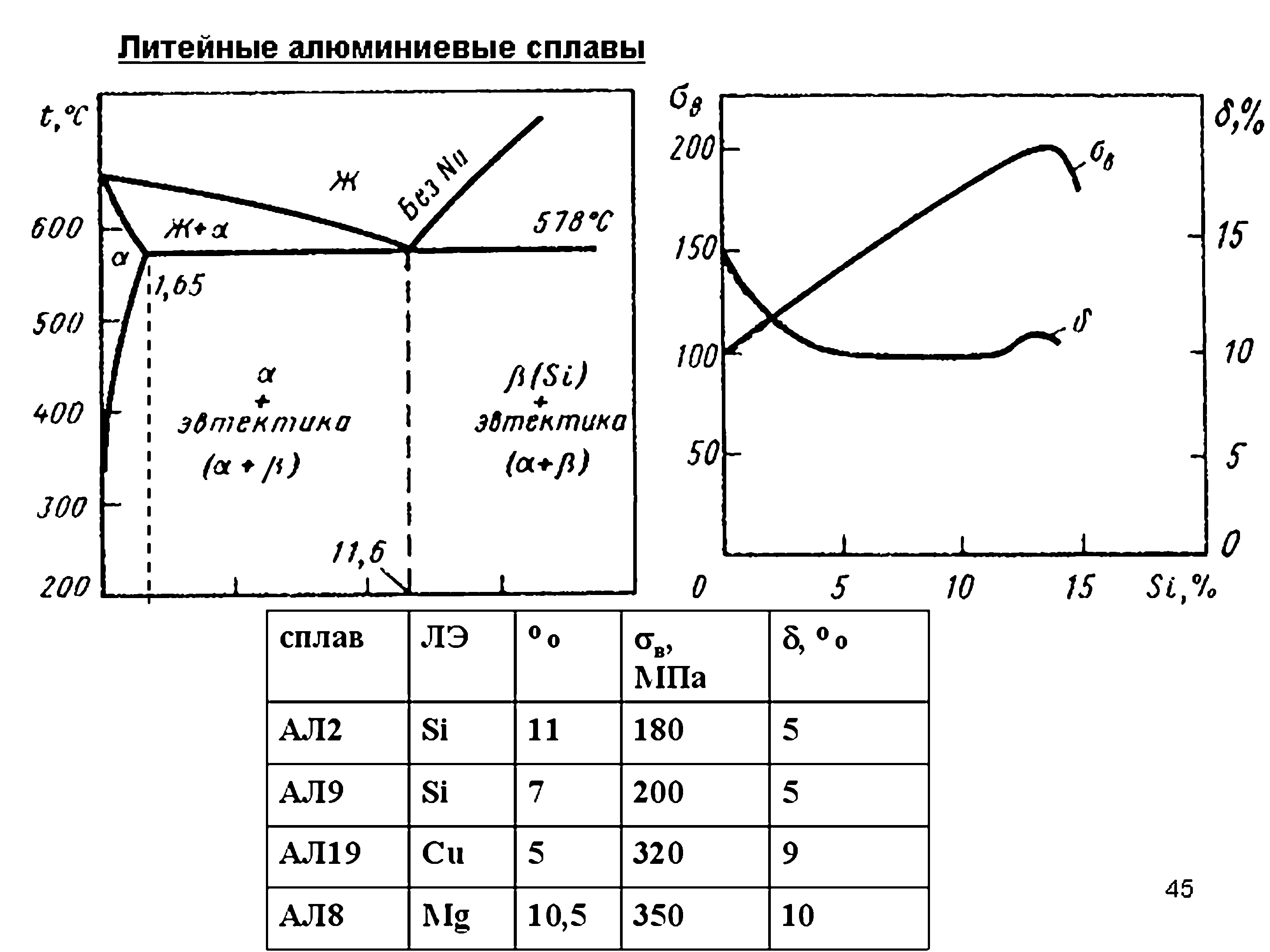

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

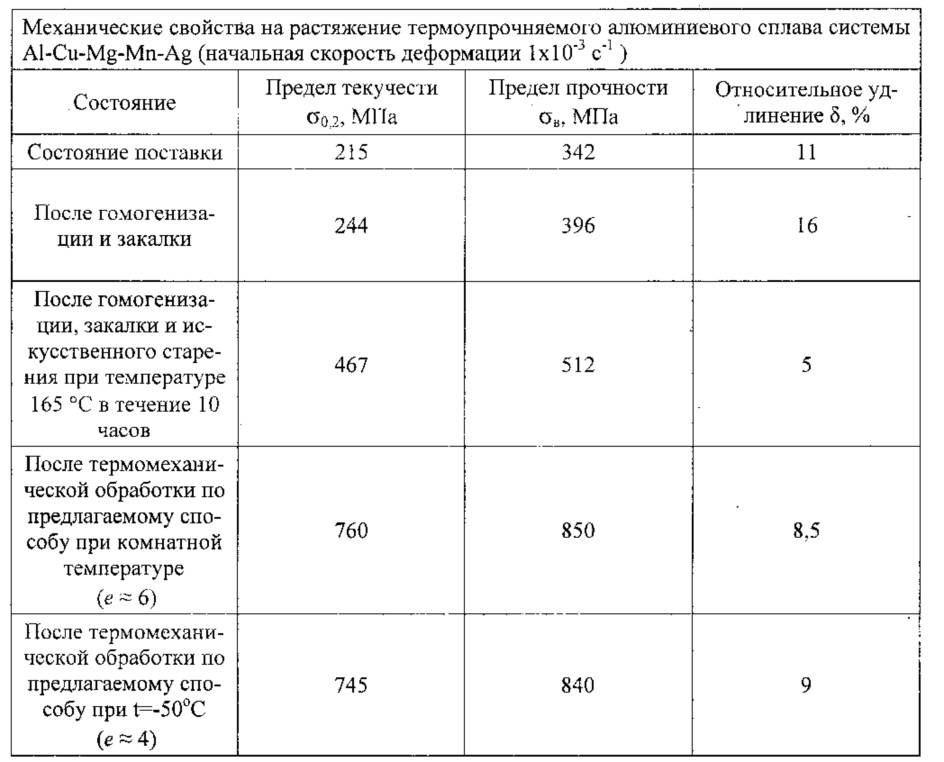

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

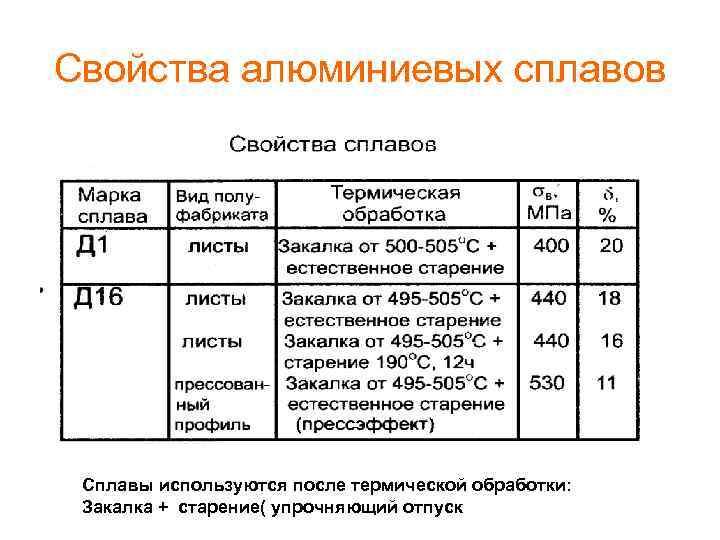

Термически упрочняемые сплавы

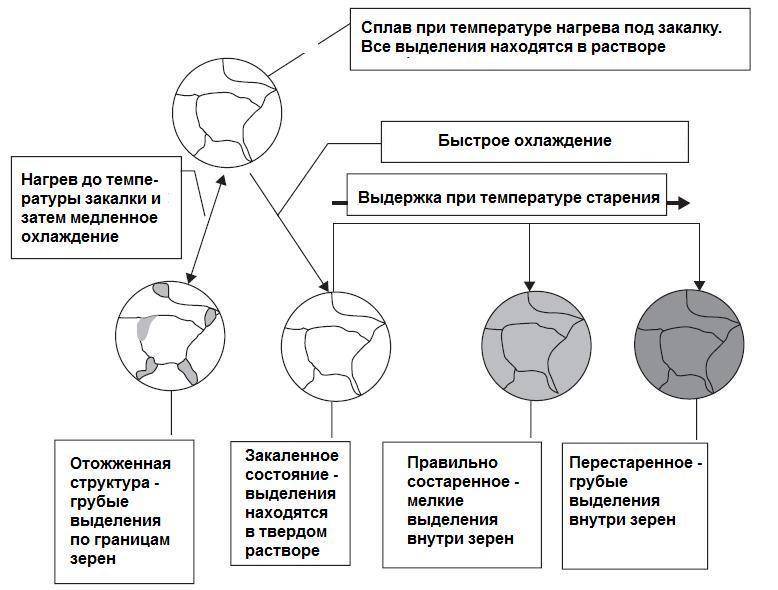

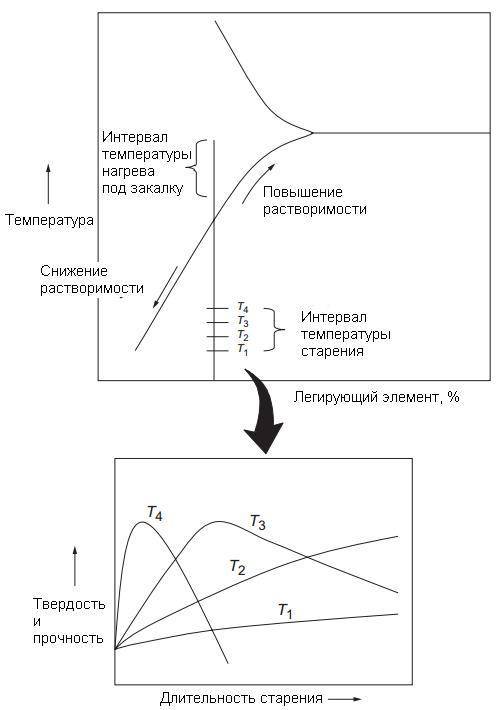

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов

Рисунок 3 – Типичное термическое упрочнение старением

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075

Нагартовываемые сплавы

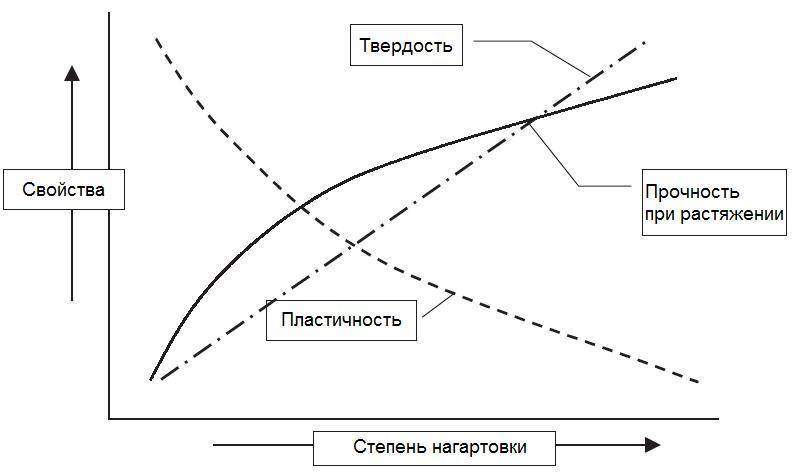

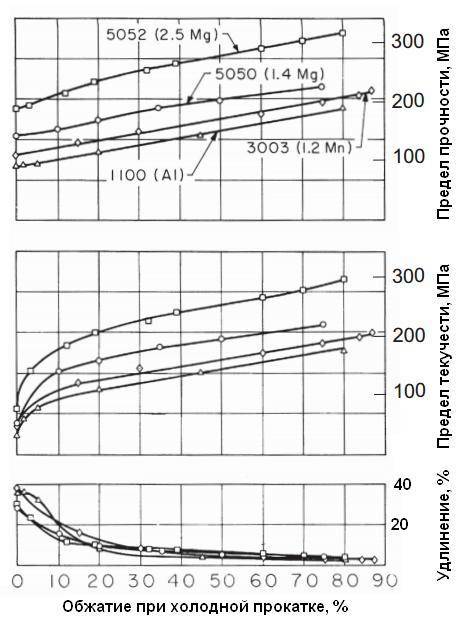

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 6 – Кривые нагартовки (деформационного упрочнения) термически неупрочняемых алюминиевых сплавов

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Алюминий для раскисления стали

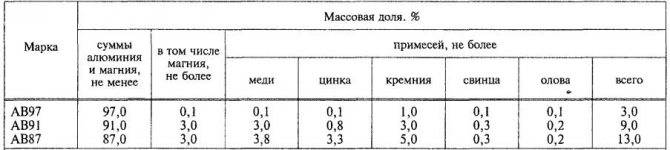

Марки алюминия в ГОСТ 295

Алюминий, который применяют для раскисления стали, а также производства ферросплавов и порошков для алюминотермии также подразделяется на марки. Требования к этим маркам алюминия устанавливает ГОСТ 295-98. Этот алюминий изготавливают как из первичного сырья, так и из лома и отходов алюминиевых сплавов. Производится в чушках и гранулах. Для этих марок алюминия характерно очень большое содержание примесей – в общем количестве до 13 %.

Таблица 7 – Марки алюминия для раскисления, производства ферросплавов и алюмотермии

- Properties of Pure Aluminum / A. Sverdlin //Handbook of Aluminium: Vol.1 Physical metallurgy and Processes, ed. G.E. Davis, D.S. MacKenzie, 2003

- Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

- The Aluminium Industry /James F King – Woodhead Publishing, 2001

- https://www.aluminum.org/sites/default/files/aecd16.pdf

- Aluminium Alloy Castings. Properties, Processes and Applications / J.G. Kaufman, E.L. Rooy – ASM International, 2004

Трудности сварки алюминия и его сплавов следующие.

1. Наличие и возможность образования тугоплавкого окисла Аl2O3 (Тпл = 2050°С) с плотностью больше, чем у алюминия, затрудняет сплавление кромок соединения и способствует загрязнению металла шва частичками этой пленки. Перед сваркой для удаления пленки следует очищать поверхности кромок и прилегающего основного металла и особенно тщательно поверхность присадочного металла (в связи с большой поверхностью и относительно малым объемом), травлением или механическим путем. Окисную пленку, образующуюся при сварке, удаляют либо катодным распылением, либо, применяя флюсы, которые обеспечивают ее растворение или разрушение с переводом в летучее соединение.

2. Резкое падение прочности при высоких температурах может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий может вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали.

3. В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению. Поэтому необходимо прибегать к жесткому закреплению листов с помощью грузов, а также пневмо- или гидравлических прижимов на специальных стендах для сварки полотнищ и секций из этих сплавов. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали и т. п.).

4. Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок, так как сварку осложняет не только окисная пленка. В связи с резким повышением растворимости газов в нагретом металле и задержкой их в металле при его остывании возникает интенсивная пористость, обусловленная водородом, приводящая к снижению прочности и пластичности металла. Водород, растворенный в жидком металле должен в количестве 90 – 95% своего объема выделиться из металла в момент его затвердевания. Этому препятствует пленка тугоплавких окислов и низкий коэффициент диффузии водорода в алюминии. Поры образуются преимущественно в металле шва; часто наблюдают поры у линии сплавления в связи с диффузией водорода из основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150 – 250°С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. Наибольшей склонностью к порам обладают сплавы типа АМг.

5. Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки зрения в ряде случаев желательны подогрев начальных участков шва до температуры 120 – 150°С или применение предварительного и сопутствующего подогрева.

6. Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением по границам зерен легкоплавких эвтектик, а также развитием значительных усадочных напряжений в результате высокой литейной усадки алюминия (7%). Легкоплавкая эвтектика на основе кремния (Тпл = 577°С) приводит к появлению трещин, если содержание кремния невелико (до 0,5%); при содержании кремния свыше 4 – 5% образующаяся эвтектика “залечивает” трещины. При обычном содержании кремния (0,2 – 0,5%) в металл шва вводят железо (Fe > Si), что приводит к связыванию кремния в тройное соединение Fe – Si – AL входящей в состав тугоплавкой перитектики. Это препятствует растворению кремния в жидком ликвате.

При сварке сплавов системы AL-Zn-Mg возможно замедленное разрушение – образование холодных трещин спустя некоторое время после сварки, обусловленное действием сварочных напряжений первого рода и выпадением и коагуляцией интерметаллидов.

Новости. Полезная информация.

Дюраль представляет собой особый по своим параметрам дюралевый сплав особой марки. Материал разработан германским инженером-металлургом по имени Альфред Вильм. Это сотрудник металлургического завода, расположенного в Германии. В начале 20 века Вильм в процессе работы установил, что алюминиевый качественно выполненный сплав особой марки, в котором присутствует определенное количество меди, после достаточно резкого и сильного охлаждения, находясь в помещении с комнатной температурой в течение примерно 5 суток, постепенно и верно становится очень прочным и очень твердым, так как дюралевый состав оптимален. При этом сплав совершенно не теряет свою пластичность.

Состав материала На данном достижении эксперименты, которые проводились, не закончились. Обнаруженные специалистом строения металлов и сплавов позволили значительно повысить показатели уровня прочности такого основания, как дюралюминий, примерно до 350—370 МПа. Этому способствует особый состав и сплав качественных компонентов. Дюраль имеет в своем составе такие элементы, как: • медь 4,4%; • марганец 0,5%; • магний 1,5%; • кремний 1,2%; • железо примерно 0,1%; • алюминий – все остальное. Показатели прочности находятся на самом высоком уровне, именно по этой причине ему дали название «дюраль», который в переводе с латинского обозначается, как твердый состав.

Как получается материал

Данный сплав получается в процессе нагревания его до температуры не менее 500 градусов. После этого материал закаливается в нужной температуры воде или упрочняется посредством методов естественного или качественного искусственного строения. После данной процедуры дюралюминий обретает такие показатели, как гибкость и мягкость, а после придания сплаву старения становится он очень твердым и приобретает такое качество, как прочность. Сварка проводится на высоком качественном уровне, а состав его отличается идеальным качеством. Процесс естественного старения осуществляется, как правило, в течение суток. При этом выдерживается температура примерно 20 градусов. Что касается искусственного старения, то оно обычно занимает не так много времени, но при этом требует применения более высоких температурных показателей. В результате проведенных работ металл в процессе изготовления получается очень прочным. Сплав дюралюминий в состоянии идеально противостоять всем механическим повреждениям и выдерживать серьезные нагрузки.

Дюралюминий на данный момент считается не таким распространенным, как обычный алюминий, несмотря на это в процессе строительства он просто незаменим, особенно при таком процессе, как сварка. Используют его, как правило, при возведении разнообразных жилых сооружений, а также в распространенных сферах автомобиле- и авиастроения. Подобная популярность основана на том, что дюраль обладает высокими показателями прочности, в отличие от самого алюминия. Детали, которые производятся из качественного дюраля обладают показателями плотности от 2500 до 2700 килограмм на один метр кубический. Отмечаются также такие качество, как износоустойчивость. Технические свойства характеризуются, как уникальные и по достоинству оцениваются большим количеством специалистов. Они осуществляют с ним такие виды деятельности, как сварка и иные манипуляции.

Преимущества и недостатки

Дюралюминий – это сплав на основе алюминия, который, как любой материал, имеет преимущества. Среди них: • Высокие показатели статической прочности. • Продолжительный срок эксплуатации. • Низкая уязвимость к разрушению. • Устойчивость ко многим агрессивным средам, механическому, температурному воздействию. • Адаптированность к сварным работам (алюминий в чистом виде плохо реагирует на сваривание швов). • Многочисленность областей применения. Есть один существенный недостаток, которым обладает дюралюминий – это подверженность коррозионным поражениям. Все изделия из материала в обязательном порядке плакируют чистым алюминием или покрывают грунтовочными составами, препятствующими появлению ржавчины.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Смеси с алюминием распространены в разных сферах промышленности. Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.