Понятие о процессе резания при точении на токарном станке

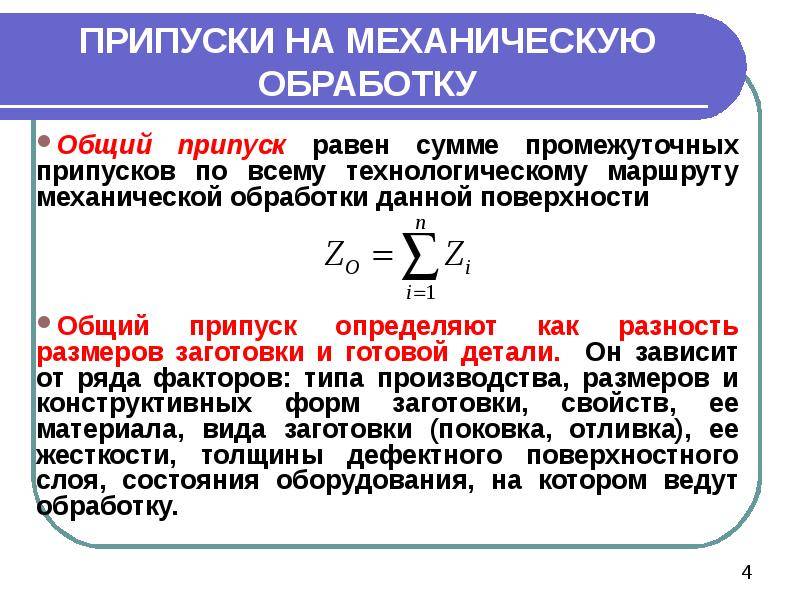

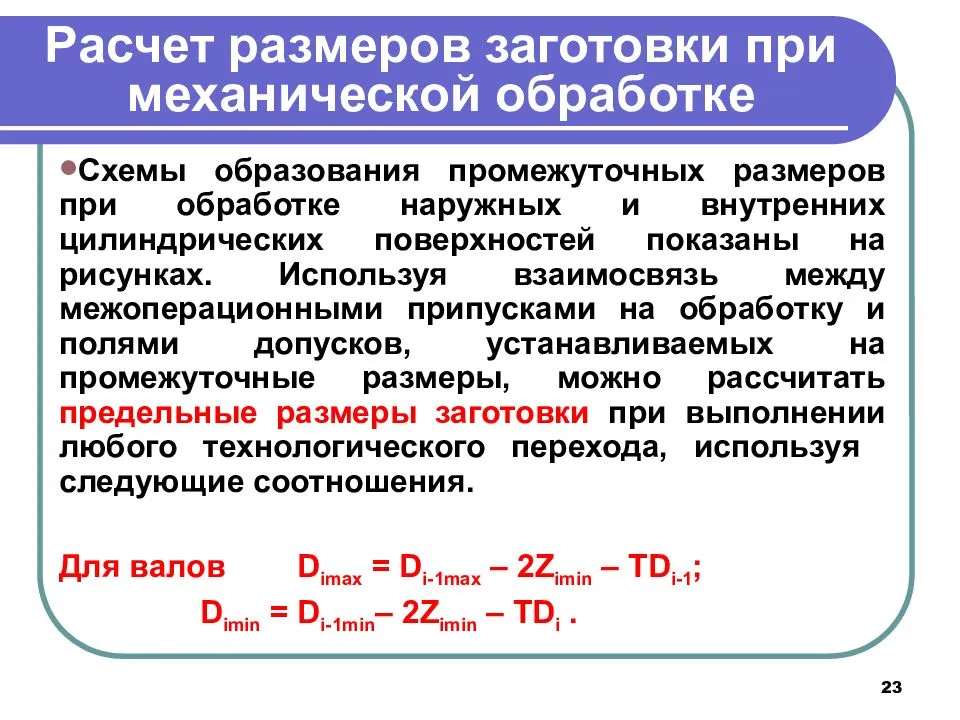

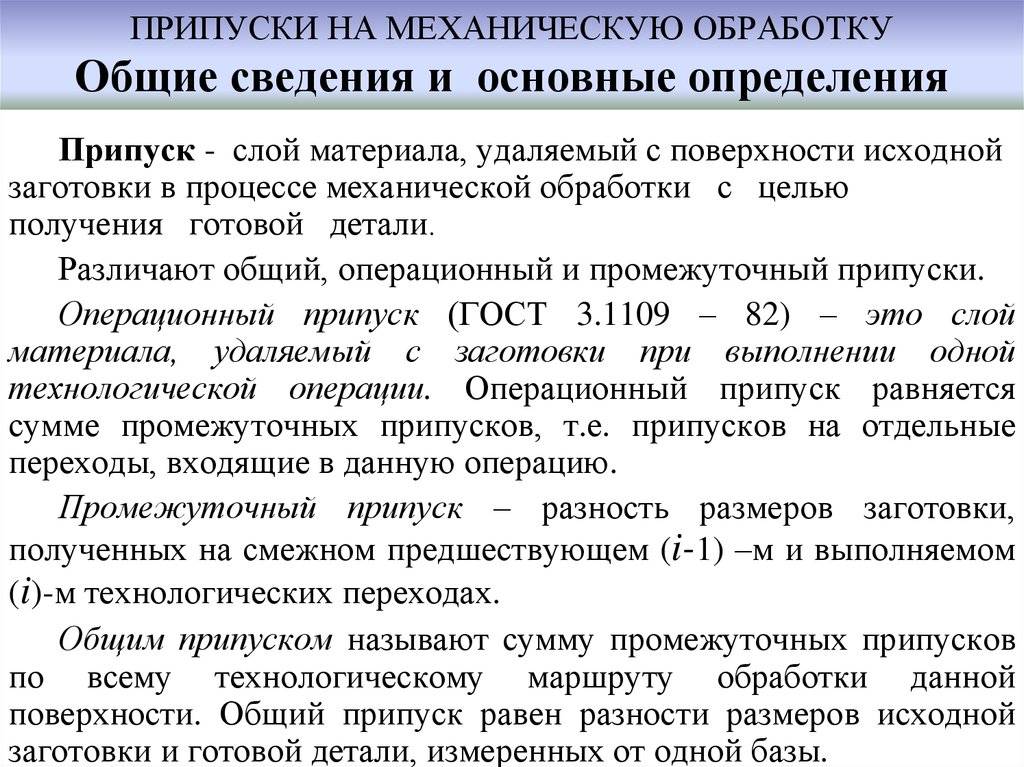

Обработка резанием представляет совокупность действий, направленных на изменение формы заготовки путем снятия припуска режущим инструментом на металлорежущих станках с целью получения детали требуемой формы и размеров. Припуском на обработку называется слой металла, который срезается с заготовки в процессе изготовления детали. Величина припуска определяется разностью размеров заготовки и обработанной детали.

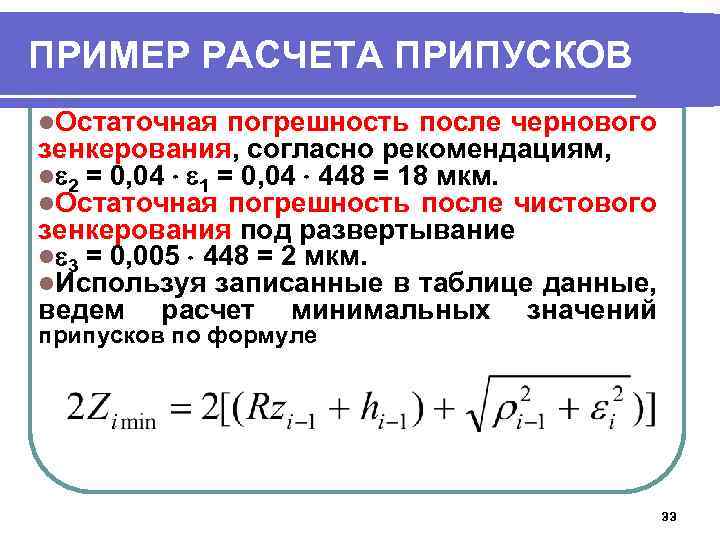

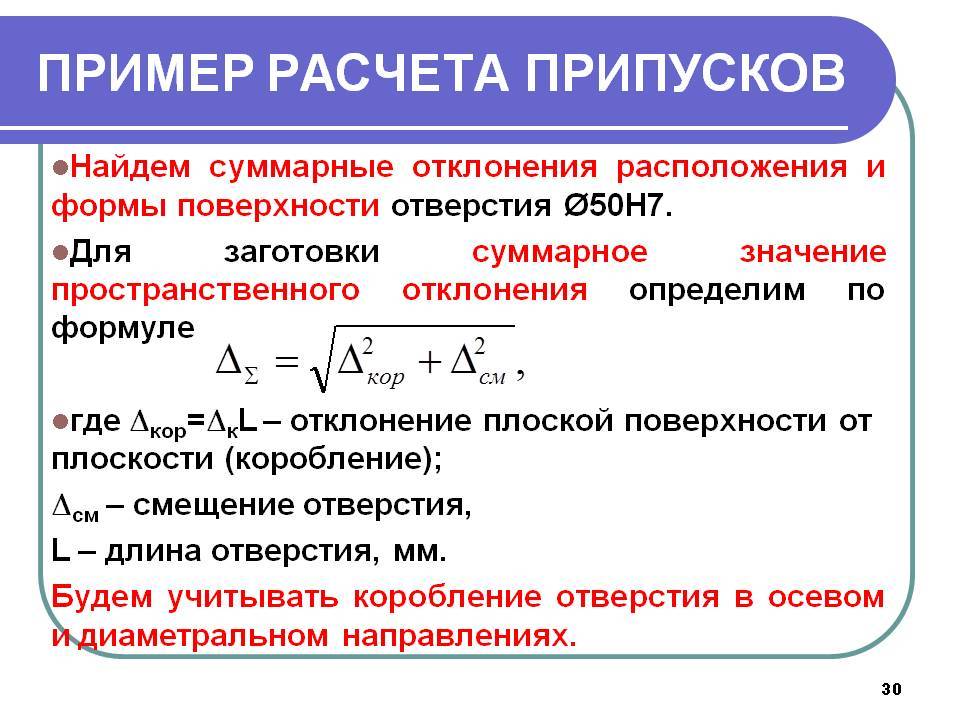

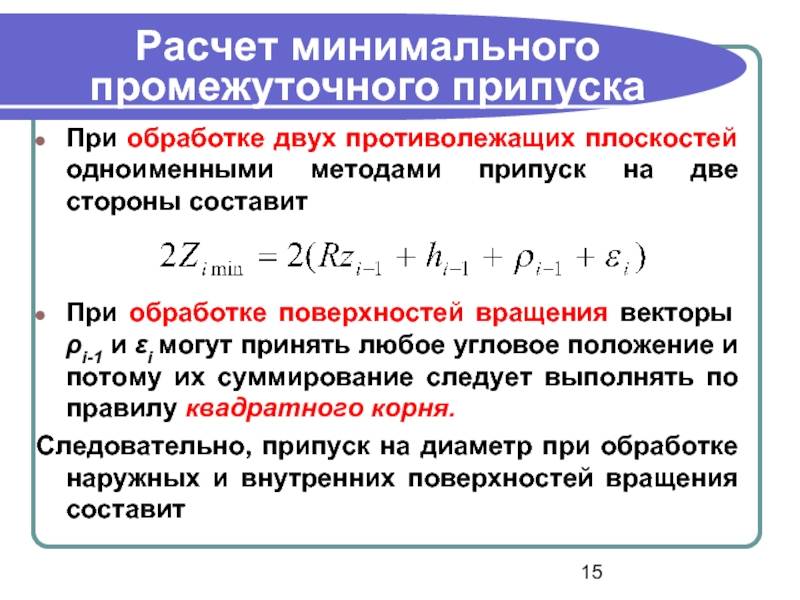

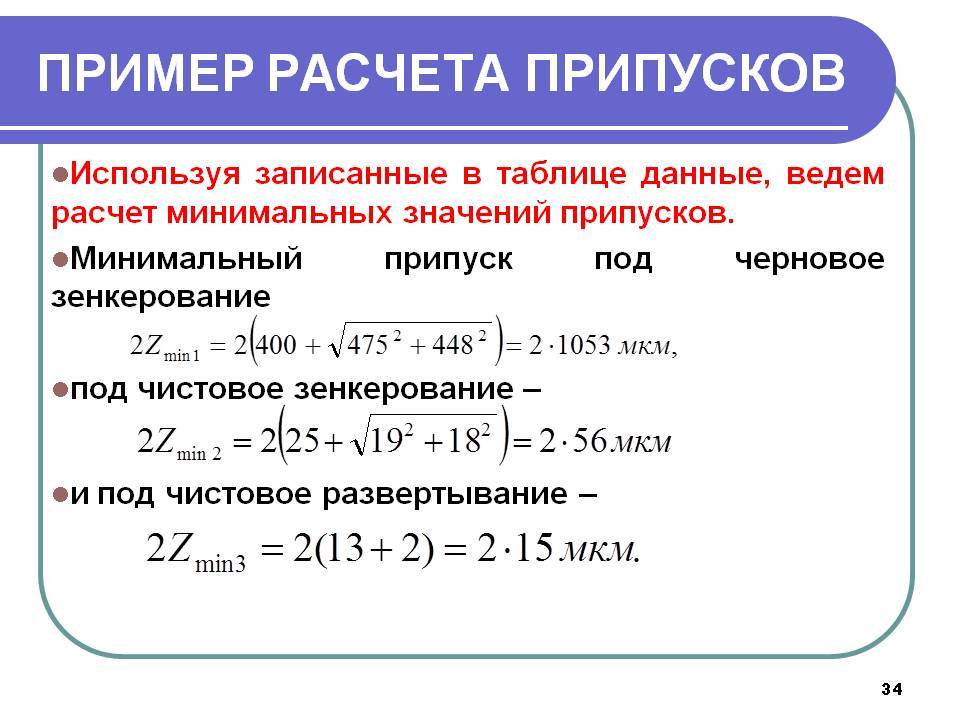

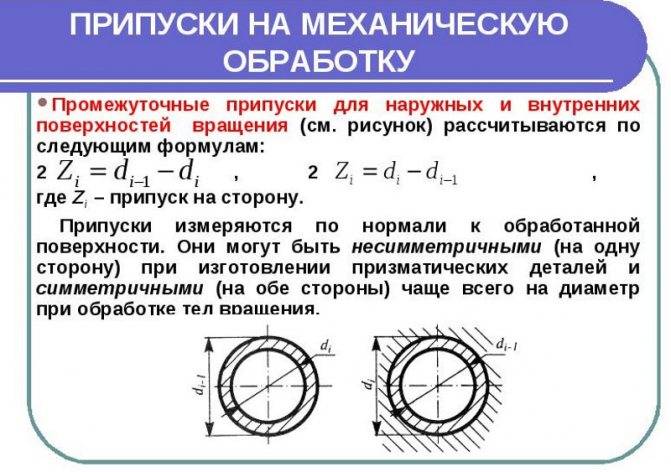

Кроме общего припуска различают промежуточный припуск. Промежуточный припуск — это слой металла, необходимый для осуществления определенной технологической операции. На величину припуска оказывают влияние такие факторы, как вид заготовки (отливка, штамповка, поковка, прокат и др.), материал заготовки, технологический процесс обработки, сложность конфигурации детали, требуемые точность и чистота обрабатываемых поверхностей и т. д.

При резании снятием стружки усилие резания воспринимается только одной (передней) поверхностью резца, благодаря чему отгибается и отводится в сторону слой снимаемого материала, т. е. образуется стружка. Вторая поверхность (задняя) оказывает давление на деталь и скользит по уже обработанной поверхности.

Пластической деформации подвергается весь отделяемый слой металла, превращающийся в стружку, а также те слои, которые непосредственно примыкают к острию клина инструмента, т. е. впереди стружки и на подрезцовой поверхности.

В зоне соприкосновения рабочих поверхностей инструмента и срезаемого слоя заготовки происходят упруго-пластические деформации, развивающиеся вплоть до отделения частиц металла и образования элементов стружки.

Токарные станки служат вот именно для такой обработки, при воздействии резца передней поверхностью на элемент срезаемого слоя вначале происходят упругие, а затем пластические деформации в ограниченной области вплоть до отделения стружки. В связи с относительной малостью упругой деформации в сравнении с пластической первой обычно пренебрегают и считают, что резание представляет процесс пластической деформации, доведенной до разрушения срезаемого слоя металла.

В процессе обработки резанием под влиянием внешней силы станка, приложенной к инструменту, на передней и задних поверхностях инструмента возникают нормальные силы и силы трения, которые вызывают деформацию срезаемого слоя и образование стружки, трение по передней и задней поверхностям инструмента, деформацию поверхностного слоя заготовки.

Процесс резания сопровождается выделением большого количества тепла, образуемого в результате деформации и трения по контактирующим поверхностям инструмента.

Деформации и тепловые явления определяют силы резания, расходуемую мощность, влияют на износ и стойкость инструмента, на характер температурного поля в зоне резания, что приводит к изменению механических свойств обрабатываемого слоя металла около режущего инструмента.

Процесс стружкообразования сопровождается большим трением, завиванием и усадкой стружки, наростообразованием и износом режущего инструмента, упрочнением поверхностного слоя и детали.

Для увеличения стойкости режущих инструментов, повышения класса чистоты обработанных поверхностей, уменьшения сил резания, облегчения процесса пластического деформирования и удаления стружки при обработке резанием применяются смазочно-охлаждающие жидкости (СОЖ).

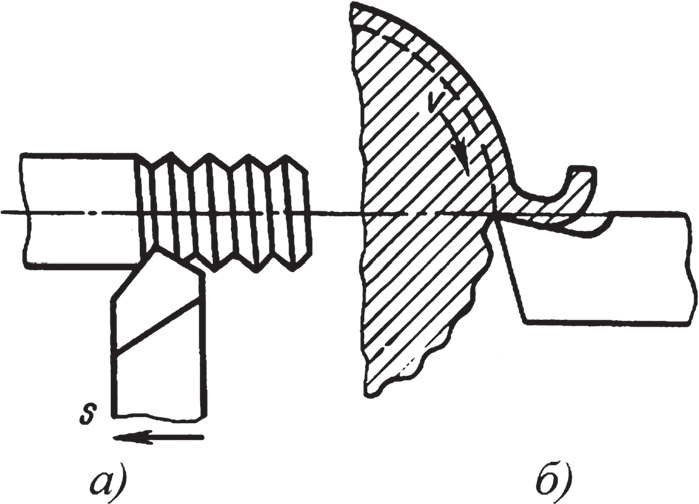

Виды движений при токарной обработке. Для осуществления процесса резания при токарной обработке необходимо иметь два одновременно действующих рабочих движения, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки называется главным движением, а скорость ее вращения — скоростью резания.

Поверхности на обрабатываемых деталях. В процессе резания на детали различают три поверхности:

- обрабатываемая поверхность, т. е. поверхность детали, которая подлежит обработке;

- поверхность резания, которая образуется на детали непосредственно режущей кромкой резца;

- обработанная поверхность, полученная после снятия стружки.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Расчет выполнен для Каримовой Ю.Р., группа – ТМ-41

Исходные данные:

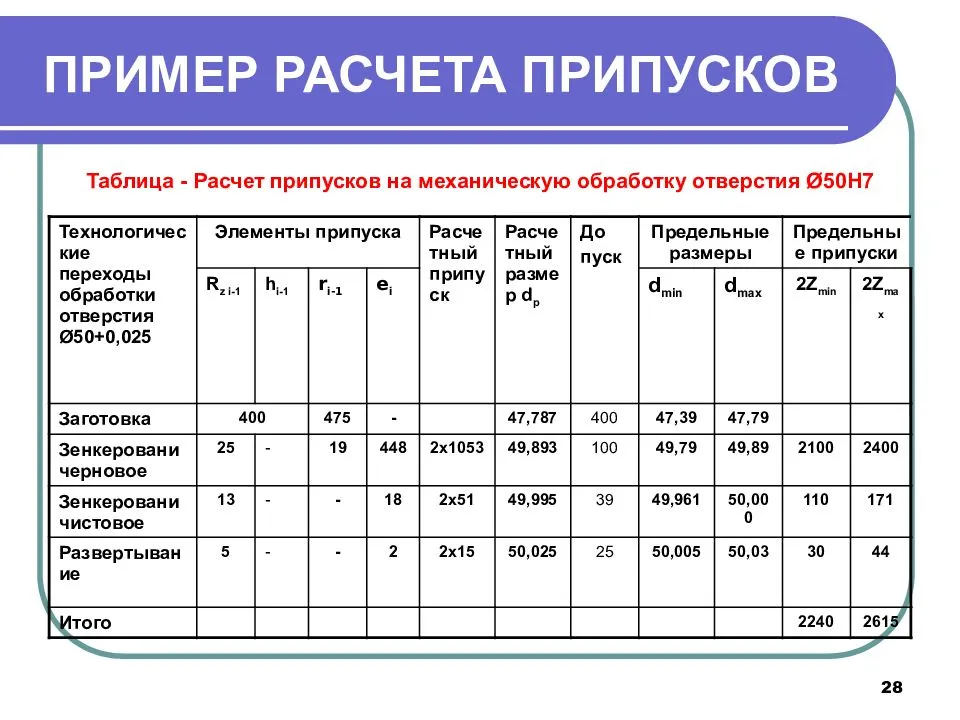

Обрабатываемая поверхность – отверстие в заготовке с отверстием Æ216+0,046

Наименование перехода или операции маршрута обработки поверхности | Обозначение точности | Предель-ные отклонения, мм | |||||

шерохо-ватость Rz(i-1) | дефект. слой h(I-1) | простр. отклон. р(i-1) | погрешность | ||||

базир. Еб(i) | закр. Ез(i) | ||||||

Правка ковкой на молотах | ГОСТ 7829-70 | +6.000 -6.000 | – | – | – | – | – |

Точение черновое | квалитет 12 | +0.460 | 300 | 300 | 1500 | 700 | |

Точение чистовое | квалитет 9 | +0.115 | 100 | 100 | 90 | 500 | |

Точение тонкое | квалитет 7 +0.046 0 | +0.046 | 30 | 30 | 60 | 100 |

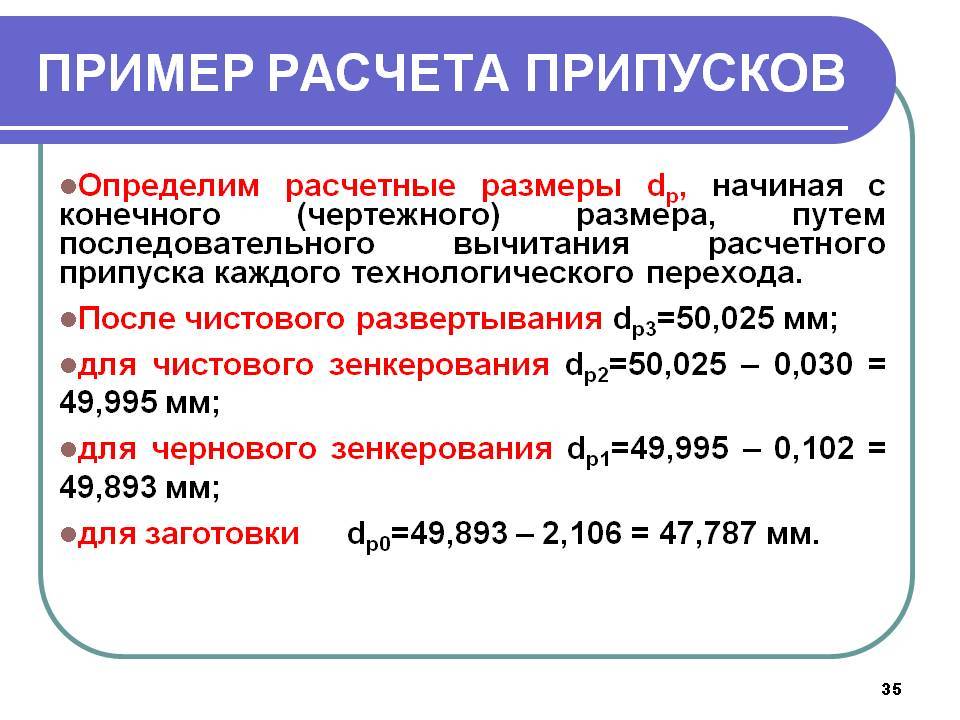

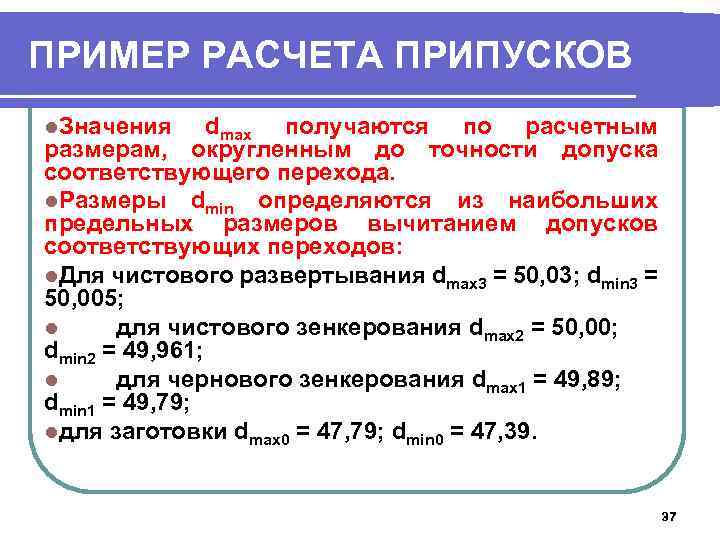

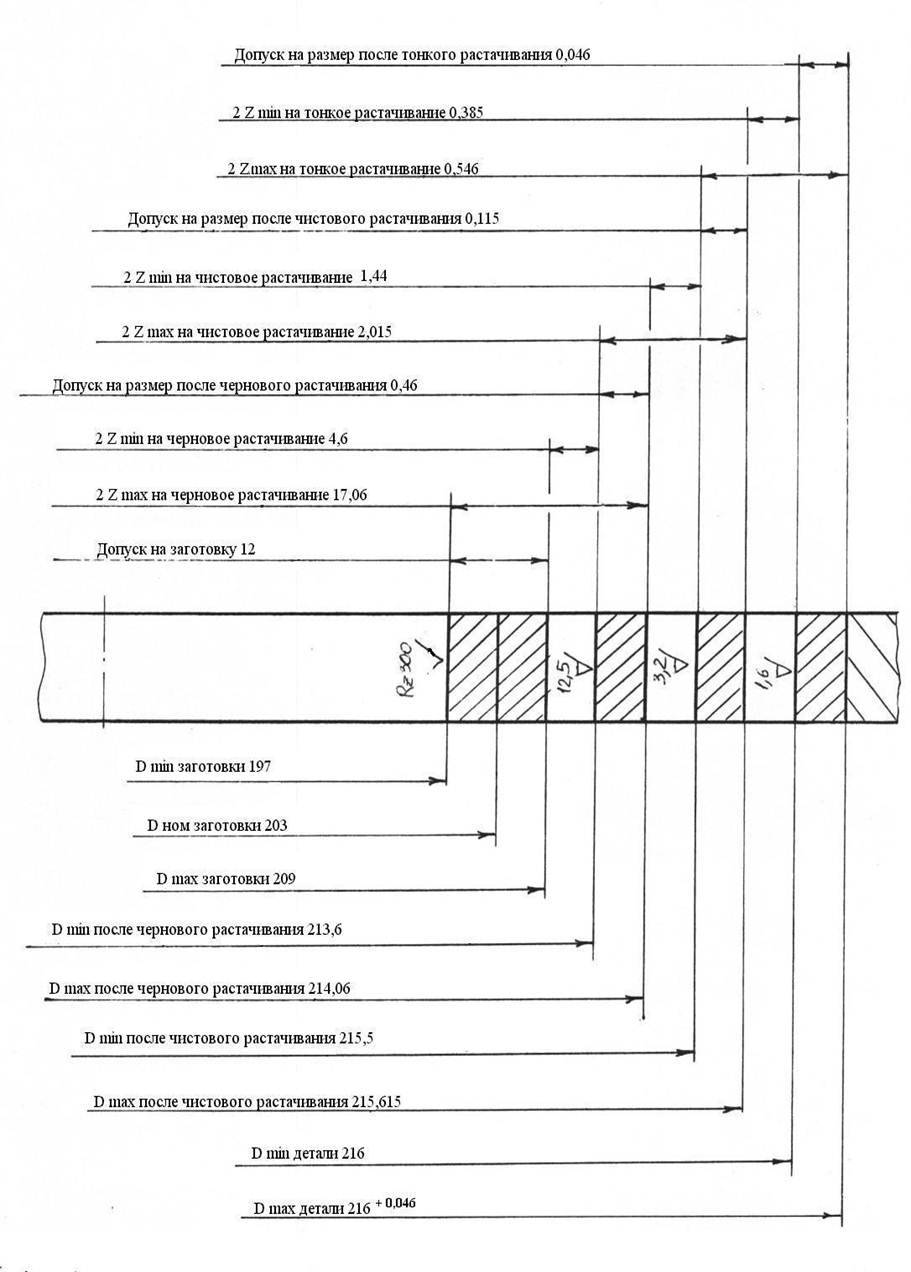

Результаты расчета:

Расчетные значения | Принятые значения, мм | ||||||||

припуск, мкм | расчет-ный размер, мм | расчет-ный размер | номинальный размер с предельными отклонениями | предельный размер | припуск, мкм | ||||

мини | расч. | мини-мальный | макси-мальный | миним. | расч. | макс. | |||

– | – | 197.089 | 197 | 203 ±6.000 | 197 | 209 | – | – | – |

4511 | 16511 | 213.623 | 213.6 | 213.6±0.460 | 213.6 | 214.06 | 4600 | 16600 | 17060 |

1417 | 1877 | 215.531 | 215.5 | 215.5±0.115 | 215.5 | 215.615 | 1440 | 1900 | 2015 |

354 | 469 | 216 | 216 | 216±0.046 | 216 | 216.046 | 385 | 500 | 546 |

КОНЕЦ РАСЧЕТА

КОНЕЦ РАСЧЕТА

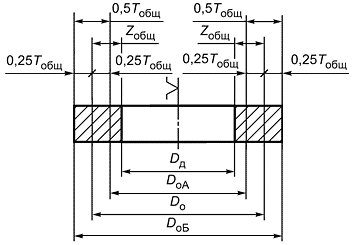

По результатам расчета строится схема расположения полей припусков и допусков на размер Ø216 Н7 (+0,046) (рисунок 2.4).

Рисунок 8.4 Схема расположения полей припусков и допусков

8.4 Расчеты режимов резания

а) Расчет режима резания при точении (операция 045).

1) Исходные данные:

– марка обрабатываемого материала – сталь 40, sв=569 МПа;

– параметры заготовки: Æ440 h12(-0,63), Ra=12,5мкм;

– параметры обработанной детали: Æ420 h12(-0,63), Ra=12,5мкм.

2) Назначения глубины резания.

Глубина резания при получистовом точении принимается равной припуску на обработку t=10 мм.

3) Выбор режущего инструмента.

Обработка ведется токарным проходным резцом с механическим креплением шестигранной пластины из твердого сплава. Материал пластины Т12К6 . Геометрические параметры пластины: главный угол в плане j=45°, вспомогательный угол в плане j1 =15°, радиус при вершине r=2 мм, угол наклона главной режущей кромки l=0, задний угол a=8°, передний угол g=12°. Сечение державки резца – 40х40 мм .

4) Выбор подачи

При получистовом наружном точении резцом из твердого сплава подача принимается S=0,8 мм/об.

5) Определение скорости резания

Скорость резания определяется по формуле :

V=(Cv/Tm*tx*Sy)*Kv,

где Cv=340, х=0,15, у=0,45, m=0,2 – коэффициент и показатели степени в формуле скорости резания;

Т=30 мин – период стойкости инструмента при одноинструментной обработке;

T=10 мм – глубина резания;

S=0,8 мм/об – подача;

Kv– поправочный коэффициент.

Kv=Kмv* Kпv* Kиv,

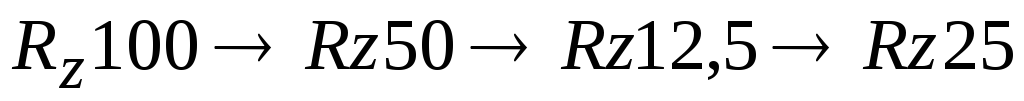

Особенности назначения требований к шероховатости поверхности на промежуточных переходах механической обработки. Особенности назначения шероховатости обрабатываемой поверхности.

Шероховатость

окончательно обработанной поверхности

определяется требованиями чертежа.Шероховатость

поверхности исходной заготовки,

назначается технологом, исходя из

возможностей метода, принятого для

получения заготовки.Шероховатость

промежуточных переходов назначается

технологом с учётом следующих требований:

А)

шероховатость при предварительной

обработке (черновая) грубее, чем при

чистовой, а при чистовой грубее, чем при

окончательной;

Б)

шероховатость последующего перехода

не может быть грубее, чем на предыдущем

переходе. Равенство шероховатостей

смежных переходов – это предварительно

допустимый случай.

В)

повышенные требования к шероховатости

предъявляются к базовым поверхностям

и к поверхностям, последующей ХТО или

гальванической обработке.

4 Общие положения

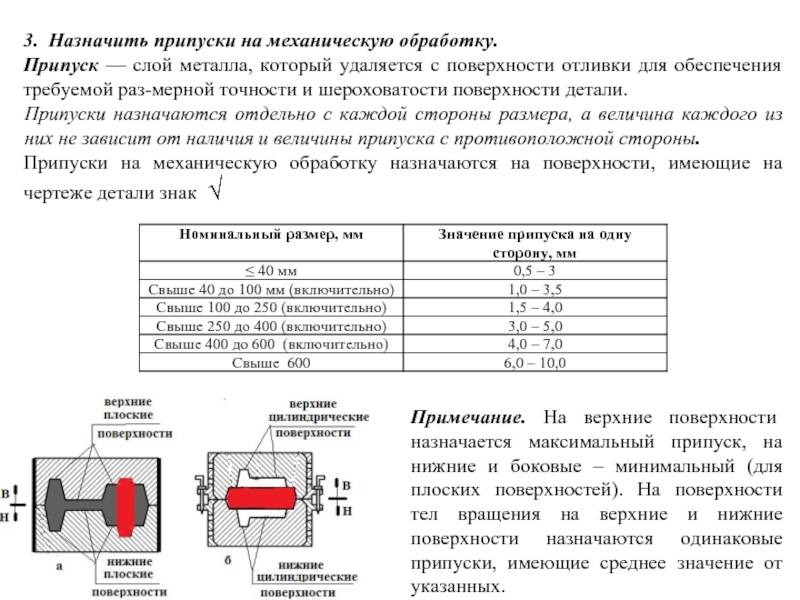

4.1 Номинальный размер отливки следует принимать равным номинальному размеру детали для необрабатываемых поверхностей (рисунок 1) и сумме среднего размера детали и половине общего припуска на обработку для обрабатываемых поверхностей при одностороннем припуске (рисунок 2) и двухстороннем припуске (типа тел вращения или взаимно-противоположных поверхностей) (рисунок 3).

– номинальный размер детали; – номинальный размер отливки; – наименьший размер отливки; – наибольший размер отливки; – общий допуск отливки

Рисунок 1

– общий припуск; , , , , – см. рисунок 1

Рисунок 2

, – номинальный размер детали, отливки; , – наименьший и наибольший размер отливки; , – см. рисунки 1, 2

Рисунок 3

4.2 Номинальную массу отливки следует принимать равной массе отливки с номинальными размерами.

Методику определения номинальной массы устанавливают в стандартах предприятий.

4.3 При определении номинальных размеров отливок учитывают технологические напуски.

Технологические напуски устанавливает изготовитель и указывает в чертежах отливки или детали с указанием размера отливки.

4.4 Нормы точности устанавливают на отливку в целом, отдельные ее поверхности и размеры.

4.5 Точность отливки в целом характеризуют классом размерной точности отливки, степенью коробления, степенью точности поверхностей, классом точности массы, допуском смещения.

Для обрабатываемых отливок обязательному указанию подлежат все параметры точности отливок, для необрабатываемых отливок допускается не указывать степень коробления отливки. Использование других показателей точности отливок, а при необходимости и специфические требования к точности литых деталей в зависимости от их назначения и условий эксплуатации регламентируют в стандартах предприятий.

(Измененная редакция, Изм. N 2).

4.6 Нормы точности отливок: классы размерной точности, степень коробления, степень точности поверхностей, классы точности масс, а также ряды припусков на обработку для различных технологических процессов и условий изготовления и обработки отливок приведены в приложениях А-Ж.

Торцевое точение: оптимальный инструмент

Для обработки торцевой поверхности детали чаще всего используется подрезной резец. Данный вид режущего инструмента предназначен специально для механообработки открытых поверхностей, таких как торец. Он совершенно не подходит для подрезания торцевых поверхностей валов, поддерживаемых задним центром. Это обусловлено спецификой конструктивного исполнения всех элементов, участвующих в данном процессе. Вершина резца не успеет достичь даже середины обрабатываемой поверхности, поскольку режущая кромка инструмента упрется в центр гораздо быстрее.

При обработке торца изделия проходной прямой резец устанавливается в резцедержателе параллельно оси центров оборудования.

Среди подрезных резцов различают правые и левые типы конструкций. Уступы, обращенные к передней бабке, обрабатываются левыми резцами, а правые применяются для точения уступов, которые обращены к задней бабке. Перейти к списку статей >>

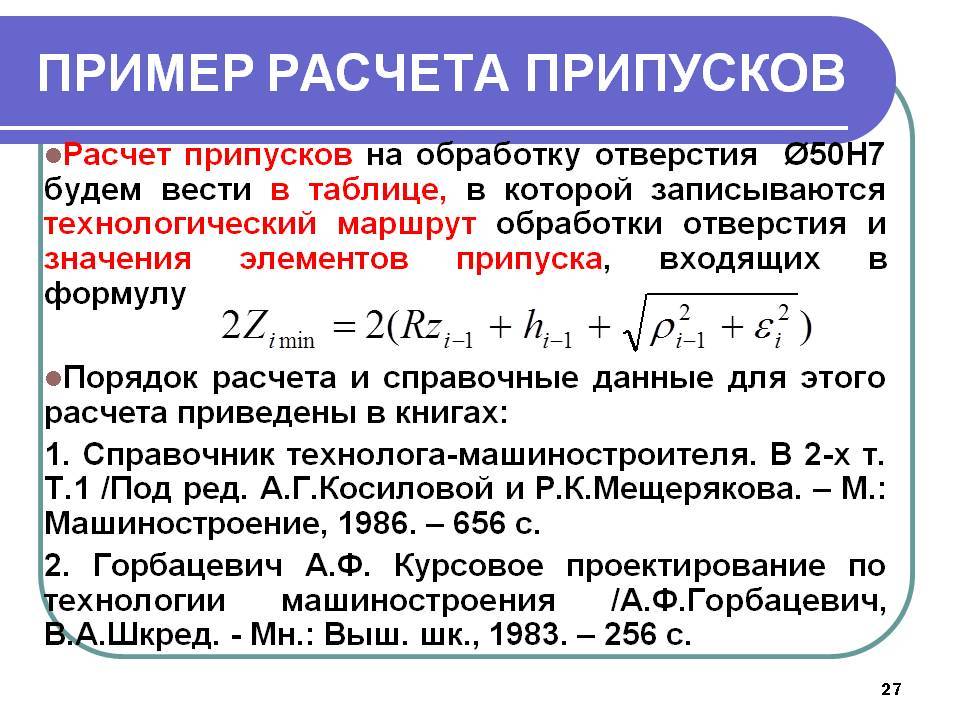

Определение величины припусков

Как видно из рассмотрения факторов, влияющих на величину припуска, величина нормального припуска должна быть такой, чтобы можно было произвести механическую обработку и достигнуть необходимой чистоты поверхности и точности размеров детали способами, соответствующими выполнению этих требований. Из этого следует, что величина припуска зависит от толщины поверхностного слоя, который подлежит снятию, и припусков, необходимых для всех промежуточных операций механической обработки.

Так как заготовки имеют допуски, дающие отклонения от размера заготовки в положительную и отрицательную стороны, то при определении общей величины припуска следует прибавить к размеру заготовки величину отрицательного отклонения (если таковое допускается).

Таким образом нормальный припуск будет слагаться из следующих величин:

1) толщины поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента;

2) суммы припусков на все промежуточные операции механической обработки

3) величины отрицательного отклонения от номинального размера заготовки.

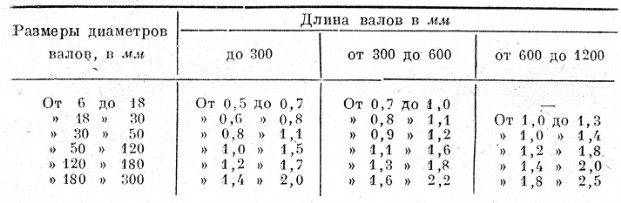

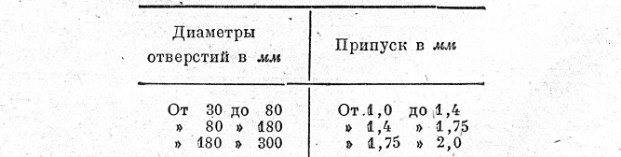

Припуск на толщину поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента, и общий припуск можно определить по данным табл. 9.

Величины припусков на промежуточные операции механической обработки можно принимать по данным табл. 10—21.

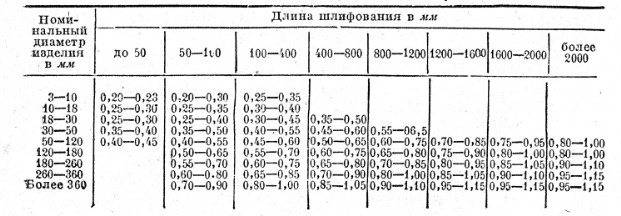

Таблица 10. Припуски после черновой обточки валов под чистовую обточку в мм. на диаметр.

Пользуясь таблицей 11, надо брать большие величины при предварительной грубой обработке поверхности и меньшие — при точной.

Таблица 11. Предельные припуски после обточки под круглое шлифование в центрах закаленных изделий в мм. на диаметр.

Допуски при предварительной обработке принимаются:

при черновой обточке по 5-му классу точности (ОСТ),

при чистовой обточке по 4-му классу точности (ОСТ),

при чистовой обточке с повышенной точностью по 3-му классу точности (ОСТ).

Если производится черновое шлифование до термической обработки, то суммарный припуск на черновое и чистовое шлифование необходимо брать больше в 1,6 раза против величин, указанных в табл. 11. Из этого суммарного припуска примерно 40% снимается до термообработки и 60% после термообработки.

При тонких изделиях с резким переходом диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков.

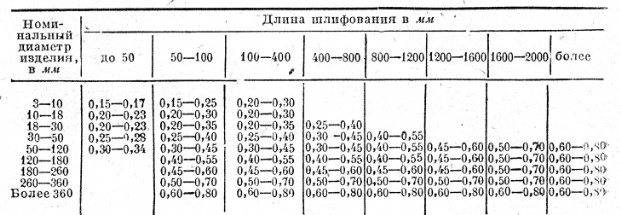

Таблица 12. Предельные припуски после обточки под круглое шлифование в центрах не зекаленных изделий из всех материалов в мм. на диаметр.

В табл. 12 также надо брать большие величины при предварительной грубой обработке и меньшие — при точной. При предварительной обработке допуски принимаются, как указано было для предыдущей таблицы.

Таблица 13. Предельные припуски под бесцентровое наружное шлифование закалённых изделий в мм на диаметр.

В табл. 13 и 14 наибольшие величины припусков принимаются при предварительной грубой обработке, наименьшие — при точной. При предварительной обработке допуски принимаются: при черновой обточке по 5-му классу точности (ОСТ), при чистовой обточке по 4-му классу точности (ОСТ), при чистовой обточке повышенной точности по 3-му классу точности (ОСТ).

При черновом шлифовании до термической обработки суммарный припуск на черновое и чистовое шлифование надо увеличивать в 1,6 раза против величин, указанных в табл. 13.

Таблица 14. Предельные припуски под бесцентровое наружное шлифование не закаленных изделий из всех материалов в мм на диаметр.

Для изделий тонких с резкими переходами диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков, указанные в табл. 13.

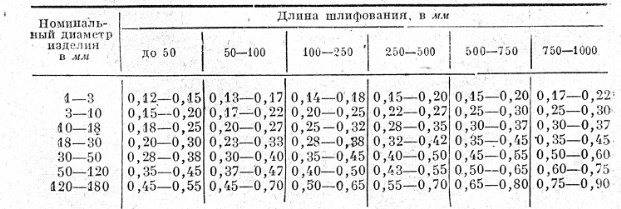

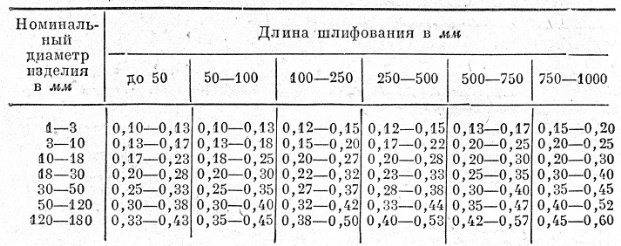

Ниже приводятся таблицы величин припусков под чистовое растачивание, шлифование, зенкерование и развёртывание отверстий, под чистовое фрезерование и шлифование плоскостей и протягивание (табл. 15—21а).

Таблица 15. Средние величины припусков после чернового растачивания под чистовое растачивание отверстий резцом в мм на диаметр.

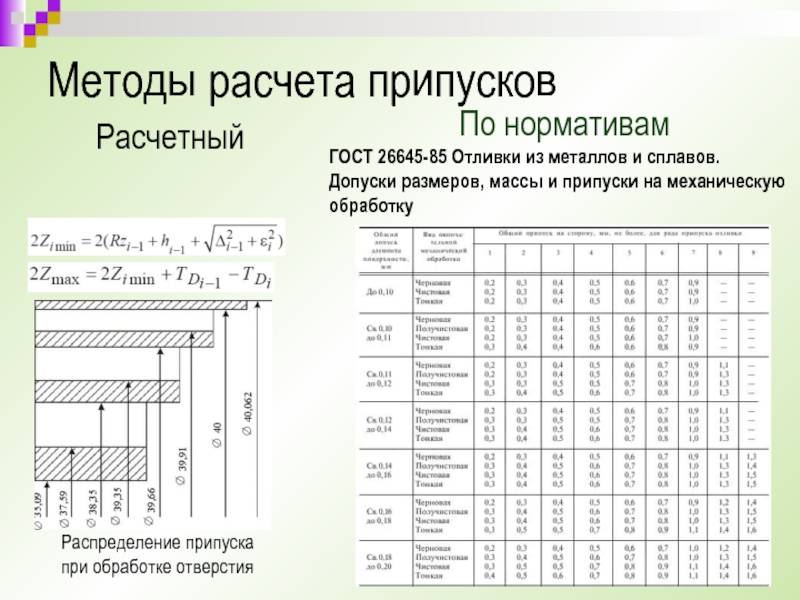

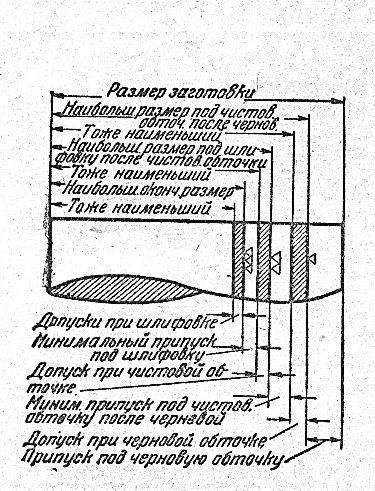

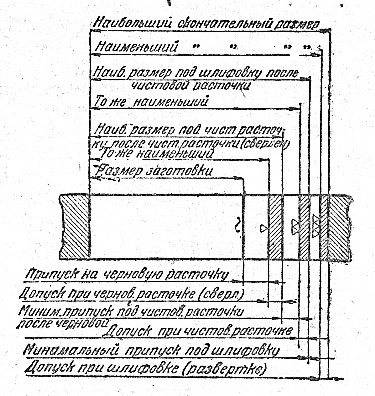

Очень удобно для наглядности изображать графически расположение припусков в разных стадиях обработки в виде схем, показанных на фиг. 15а (для вала) и на фиг. 15б (для отверстия).

Размеры заготовок называются свободными, если они относятся к не обрабатываемым поверхностям или поверхностям, обрабатываемым, но не сопрягающимся с другими поверхностями. Допускаемые отклонения размеров заготовок, в не обрабатываемых местах зависят от рода заготовок и способов их изготовления.

Рисунок 15а. Схема расположения припусков в различных стадиях обработки вала.

Рисунок 15б. Схема расположения припусков в различных стадиях обработки отверстия.

Материал заготовок

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В деталях, получаемых отливкой, поверхностный слой имеет твёрдую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины твёрдой поверхности корки литья, в соответствии с чем и должен назначаться припуск.

Толщина корки бывает различной: она зависит от материала, размеров отливки и способов литья.

При изготовлении поковок получается слой окалины, который при обработке сильно изнашивает режущий инструмент, а иногда этот слой настолько твёрд, что инструмент не может его обрабатывать.

Поэтому необходимо глубину резания брать больше толщины слоя окалины; при обработке углеродистых сталей глубина резания 1,5—2 мм является часто достаточной для работы не по окалине, для легированных сталей глубина резания должна быть больше — не менее 2 мм и выше — до 5 мм.

Поверхностный слой у штамповок обезуглероживается и разрушается, поэтому при обработке его необходимо снять.

Толщина этого слоя бывает различной: у штамповок из легированных сталей от 0,5 до 2 мм, у штамповок из углеродистых сталей от 0,5 до 2,5 мм в зависимости от конфигурации и размеров детали и других факторов, указанных ранее.

Для поковки из слитков припуски должны быть больше, чем для поковки из прокатанного материала, так как на поверхности болванок бывают трещины и пузыри, которые при прокатке уменьшаются по своему поперечному сечению.

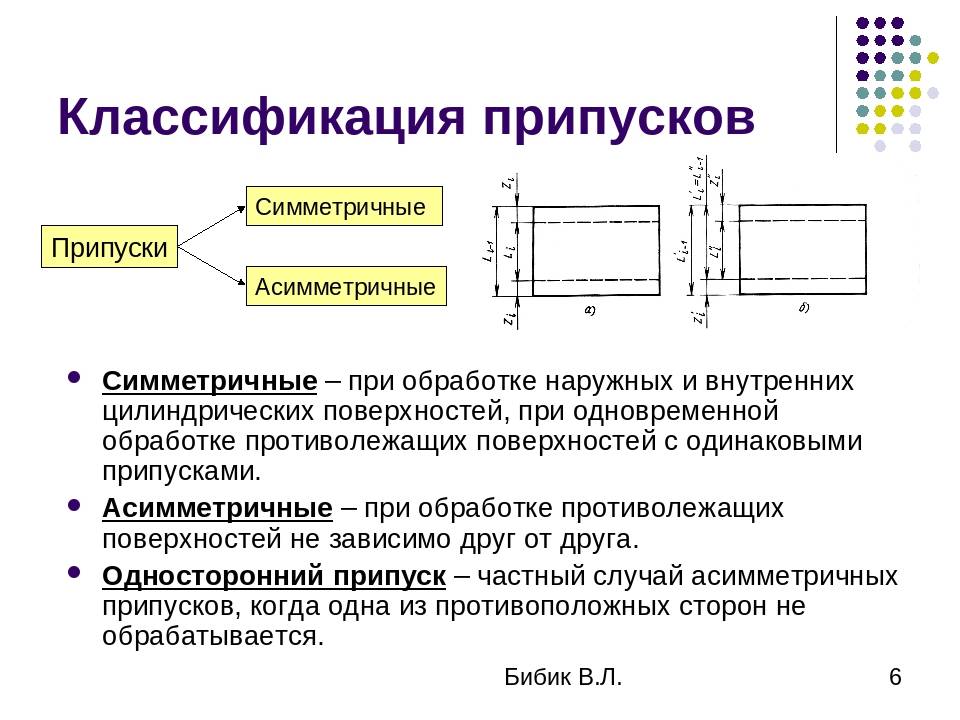

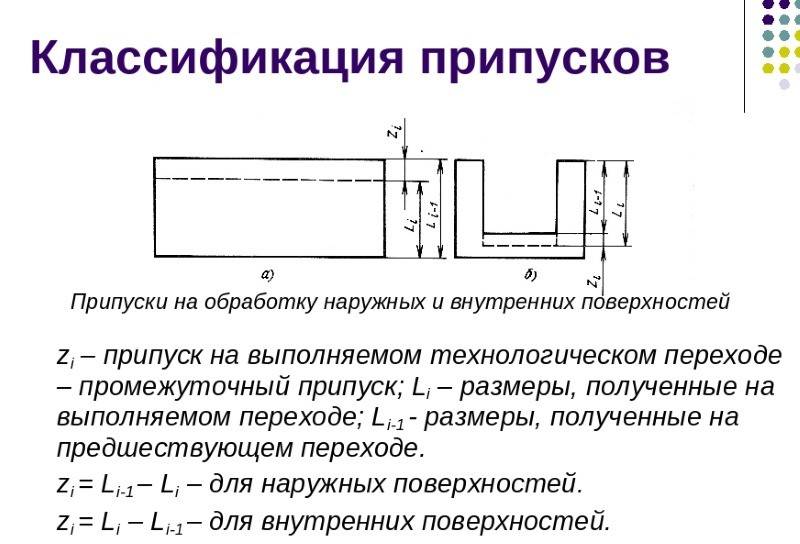

Классификация припусков

По порядку обработки припуски дифференцируют на следующие виды.

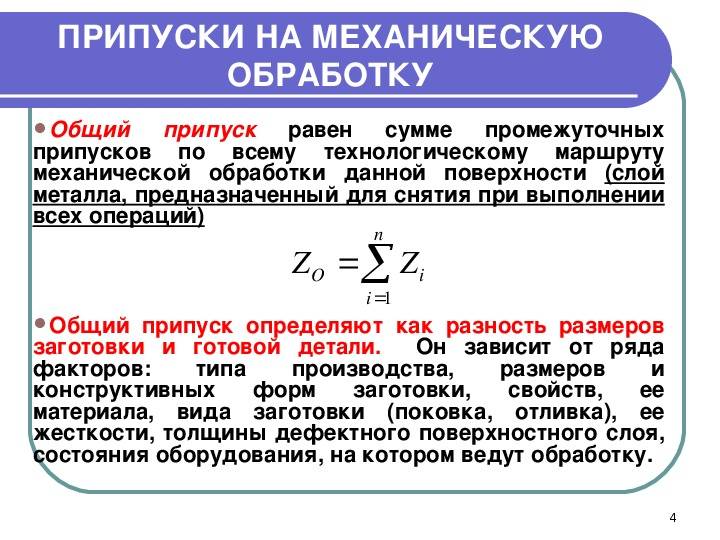

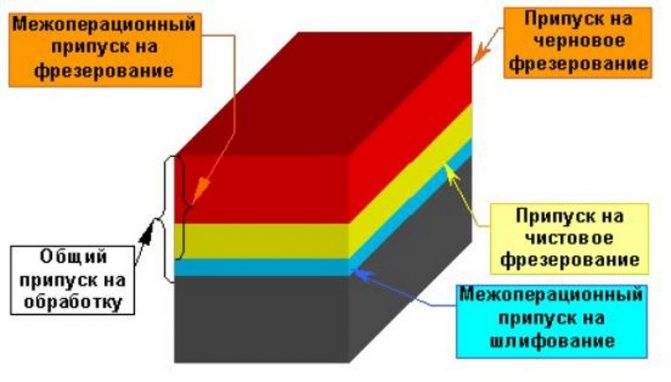

- Общие удаляют на протяжении процесса работ. Обычно обработка заготовки до детали предполагает несколько переходов для одной поверхности, в течение которых снимается общий припуск. Его составляет сумма межоперационных по совокупности технологических операций перехода заготовки в деталь либо разность между габаритами.

- Межоперационные обрабатывают в течение выполнения отдельных операций. Они равны совокупности значений на черновой, получистовой и чистовой проходы конкретной операции.

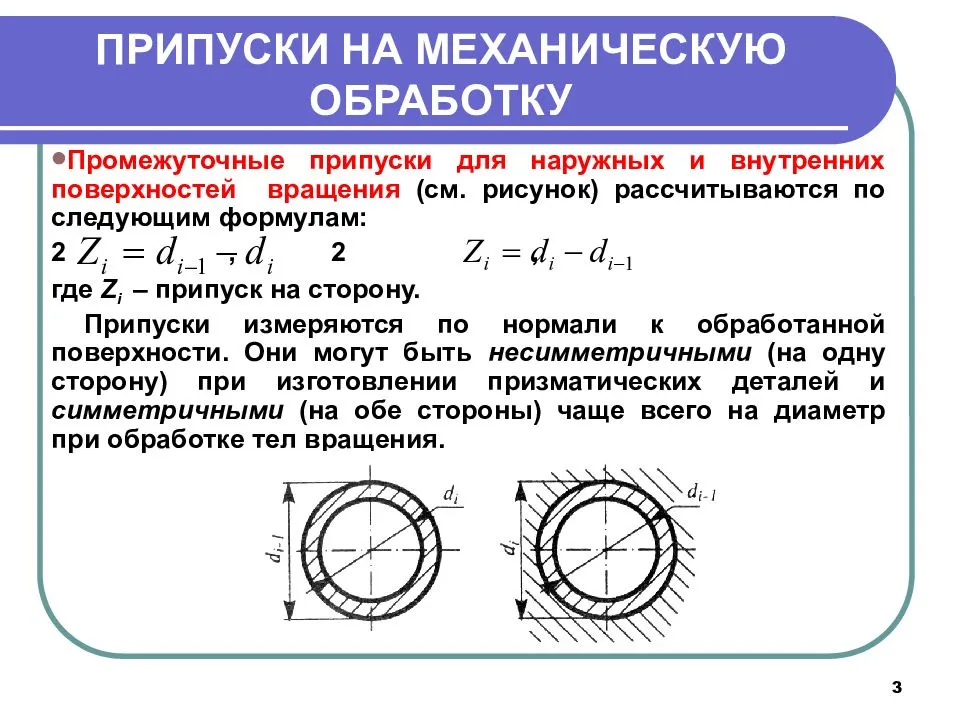

- Промежуточный представлен слоем, удаляемым за один технологический проход. Он равен разности размеров после предыдущего и текущего переходов. Обычно его вычисляют по нормали для одной стороны. Измерения на 2 стороны проводят в исключительных случаях: для деталей цилиндрической либо конической конфигураций, либо при параллельной обработке зеркальных поверхностей с равными припусками. Во втором случае для каждой поверхности их вычисляют на толщину и диаметр.

По конфигурации выделяют односторонние, симметричные и асимметричные виды.

- Первый тип считают более практичным. Это обусловлено зависимостью значений от режимов резания. Его применяют когда не предполагается обработка противоположной поверхности.

- Симметричный используется для предметов цилиндрической и конической конфигураций при работах с внешними и внутренними поверхностями и соответствует значению на диаметр.

- Асимметричный вариант подразумевает различные значения для противоположных поверхностей.

Шероховатость поверхности деталей

На поверхностях деталей после их механической обработки всегда остаются неровности. Совокупность неровностей, образующихся при обработке, называют шероховатостью поверхности.

Величина шероховатости оказывает непосредственное влияние на качество неподвижных и подвижных соединений.

Детали с большой шероховатостью поверхности в неподвижных соединениях не обеспечивают требуемой точности и надежности сборки, а в подвижных соединениях быстро изнашиваются и не обеспечивают первоначальных зазоров.

На поверхности, например, обработанной токарным резцом, образуются неровности в виде винтовых выступов (рис. 1, а) и винтовых канавок (рис. 1, б).

Рис. 1. Образование шероховатости поверхности при токарной обработке: а — поперечной; б — продольной

Неровности, расположенные в направлении подачи s, образуют поперечную шероховатость, а неровности, расположенные в направлении скорости υ резания – продольную шероховатость — волнистость.

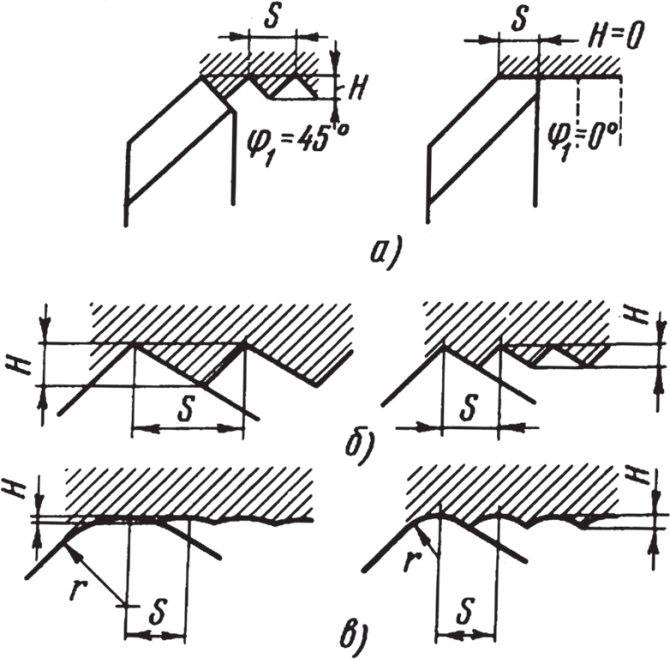

Высота Н и характер неровностей зависят от обрабатываемого материала, режима резания, геометрии режущих кромок инструмента и других факторов (рис. 2).

Рис. 2. Высота Н неровностей при точении: а — влияние вспомогательного угла φ в плане; б — влияние подачи s; в — влияние радиуса r, скругления режущей кромки резца

Величина Н увеличивается с увеличением подачи и уменьшается с увеличением радиуса скругления режущей кромки инструмента.

При увеличении скорости резания высота Н неровностей уменьшается. Увеличение вспомогательного угла в плане, уменьшение заднего угла, затупление режущей кромки приводят к увеличению шероховатости поверхности.

Средняя экономическая точность и шероховатость, получаемые на различных операциях технологического процесса при обработке заготовок из стали и серого чугуна, приведена в табл. 1.

Таблица 1. Средняя экономическая точность и шероховатость при обработке заготовок

| Операция | Квалитет точности | Шероховатость Ra, мкм |

| Точение наружное и растачивание: предварительное | 12 и грубее | 12,5 |

| чистовое | 10 и грубее | 3,2—1,6 |

| тонкое на станках класса П | 5—6 | 0,8-0,4 |

| Фрезерование: предварительное | 12 и грубее | 6,3 |

| чистовое | 8 | 3,2—1,6 |

| тонкое | 6 | 0,8—0,4 |

| Сверление | 11—12 | 6,3—3,2 |

| Зенкерование | 10 и грубее | 3,2—1,6 |

| Развертывание: предварительное | 8 и грубее | 1,6—0,8 |

| чистовое | 7 | 0,8—0,4 |

| Протягивание отверстия | 8—7 | 0,8—0,4 |

| Шлифование наружное и внутреннее: чистовое | 7 | 0,4—0,2 |

| тонкое на станках класса П | 5—6 | 0,1—0,05 |

| Притирка | 5 и точнее | 0,1—0,25 |

| Доводка | 4 и точнее | 0,05 и менее |

| Хонингование | 5 и грубее | 0,05—0,025 |

| Суперфиниш | Точность заготовки | 0,05 и менее |

В производственных условиях шероховатость обработанной поверхности детали оценивают методом сравнения с образцом или в инструментальной лаборатории на профилометре, инструментальном микроскопе и др. В качестве образца используют обработанную деталь, шероховатость поверхности которой аттестована.

Виды припусков и допусков

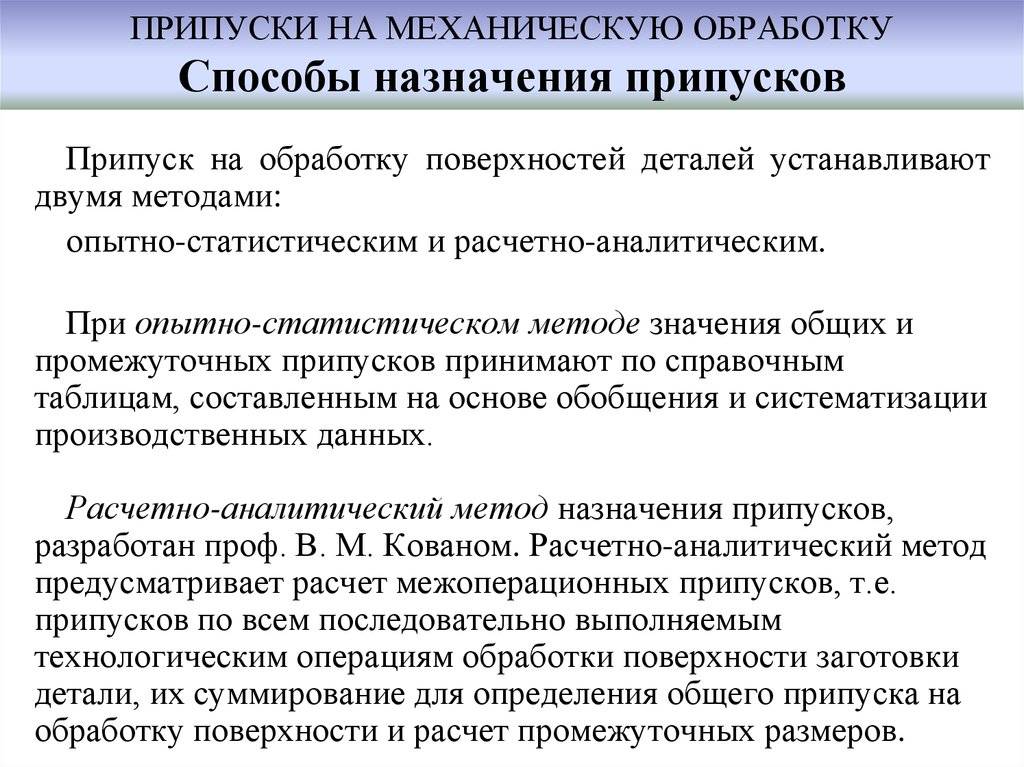

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

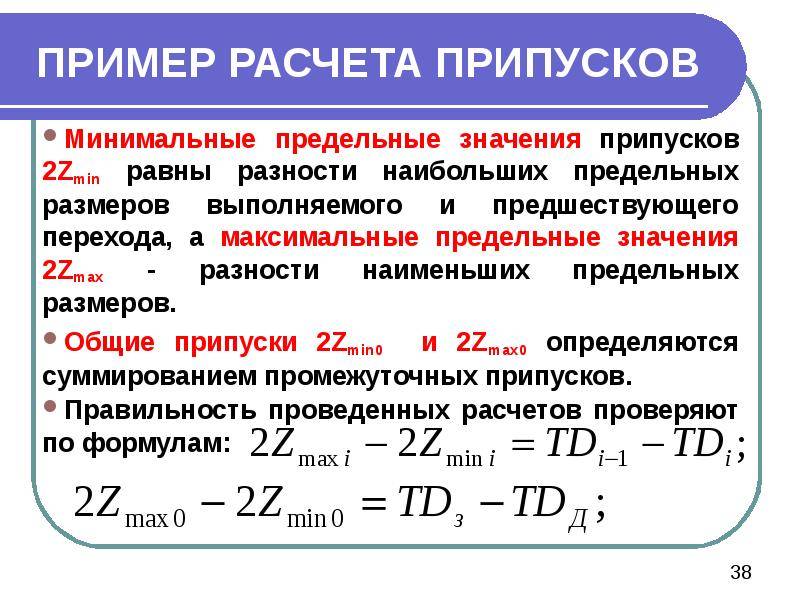

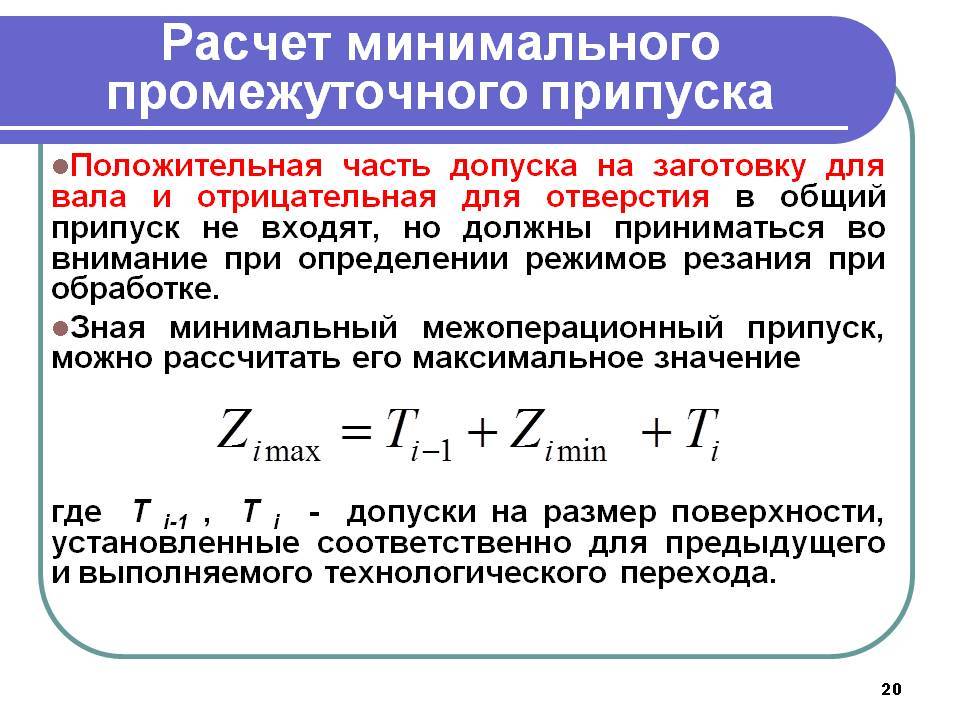

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.