Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

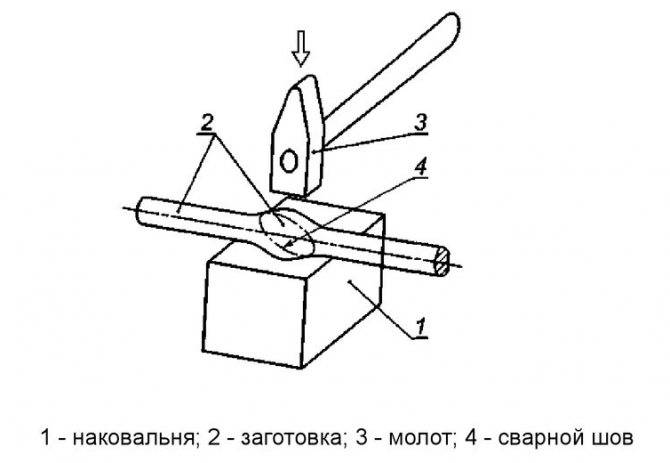

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Принцип кузнечной сварки

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

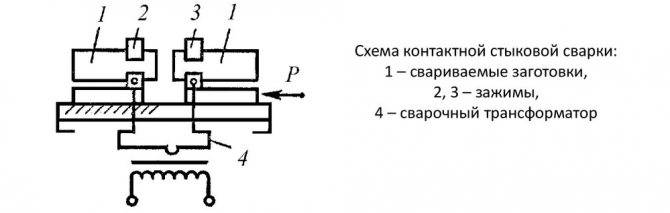

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

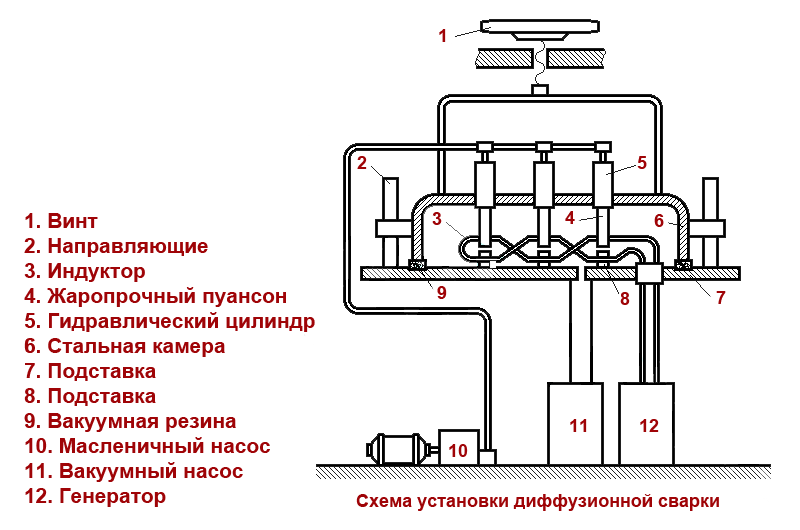

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является главным компонентом во всех электролитах, а при растворении в воде образует не менее опасные хромовые кислоты. Все эти реагенты являются канцерогенами и очень токсичны (относятся к первому классу опасности). Оксиды и соли хрома малолетучи, но при использовании горячих электролитов могут захватываться парами воды. Другими токсичными веществами, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

Поиск записей с помощью фильтра:

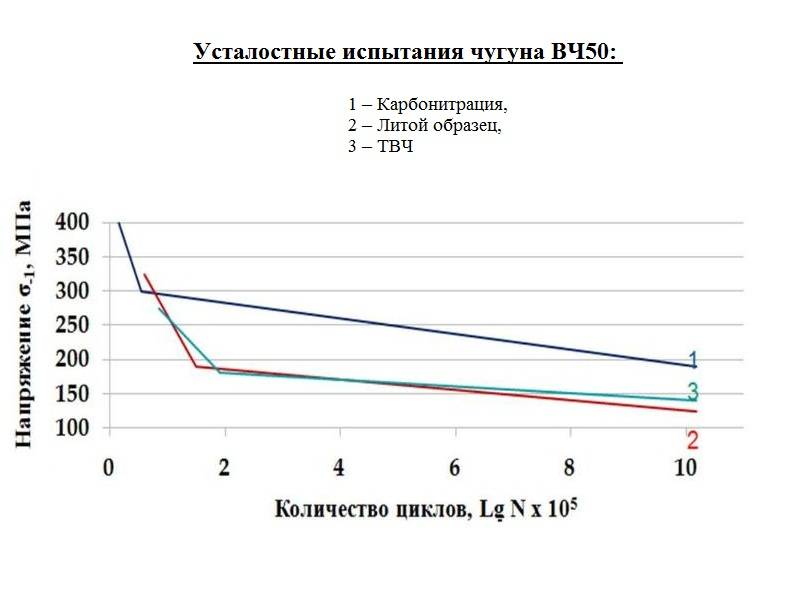

Характеристики карбонитрированных деталей

Карбонитрирование образует твердый износостойкий корпус, обычно имеет толщину от 0,07 до 0,5 мм и обычно имеет более высокую твердость, чем науглероженный корпус. Глубина корпуса адаптируется к приложению; более толстый корпус увеличивает срок службы детали. Карбонитрирование изменяет только верхние слои детали; и не наносит дополнительный слой, поэтому процесс существенно не изменяет размеры детали.

Максимальная глубина корпуса обычно ограничивается 0,75 мм; глубина корпуса больше этой занимает слишком много времени для диффузии, чтобы быть экономичным. Более короткое время обработки предпочтительно для ограничения концентрации азота в этом случае, так как добавление азота труднее контролировать, чем углерод. Избыток азота в обрабатываемой детали может вызвать высокий уровень остаточный аустенит и пористость, которые нежелательны для получения детали с высокой твердостью.

Свойства карбонитрированного слоя

Процесс карбонитрации очень простой, однако для успешного окончания обработки стоит строго держаться технологии и не пренебрегать ни одним из пунктов. По завершению готовый результат обязан иметь следующие свойства:

- Толщина карбонидного слоя должна составлять более 0,01 мм и менее 0,6 мм.

- Твердость полученного слоя должна подходить критериям диапазона 400-1200 HV.

- Должна отсутствовать хрупкость отделанного слоя.

- Показатель трения материала уменьшается более чем в 1,5 раза.

- Устойчивость стали к изнашиванию должна увеличиться в 2 и боле раз.

- Усталостная крепость отделанного материала увеличивается в 1,5 раза.

- Отделаная деталь не должна терять форму, искривляться и коробиться.

- Стойкость к процессам коррозии увеличивается более чем в несколько раз.

К примеру, большой коэффициент трения плохо оказывает влияние на устойчивость к износу деталей, сохранность карбонидного слоя, сохранение параметров геометрии в результате эксплуатации и эксплуатационный срок.

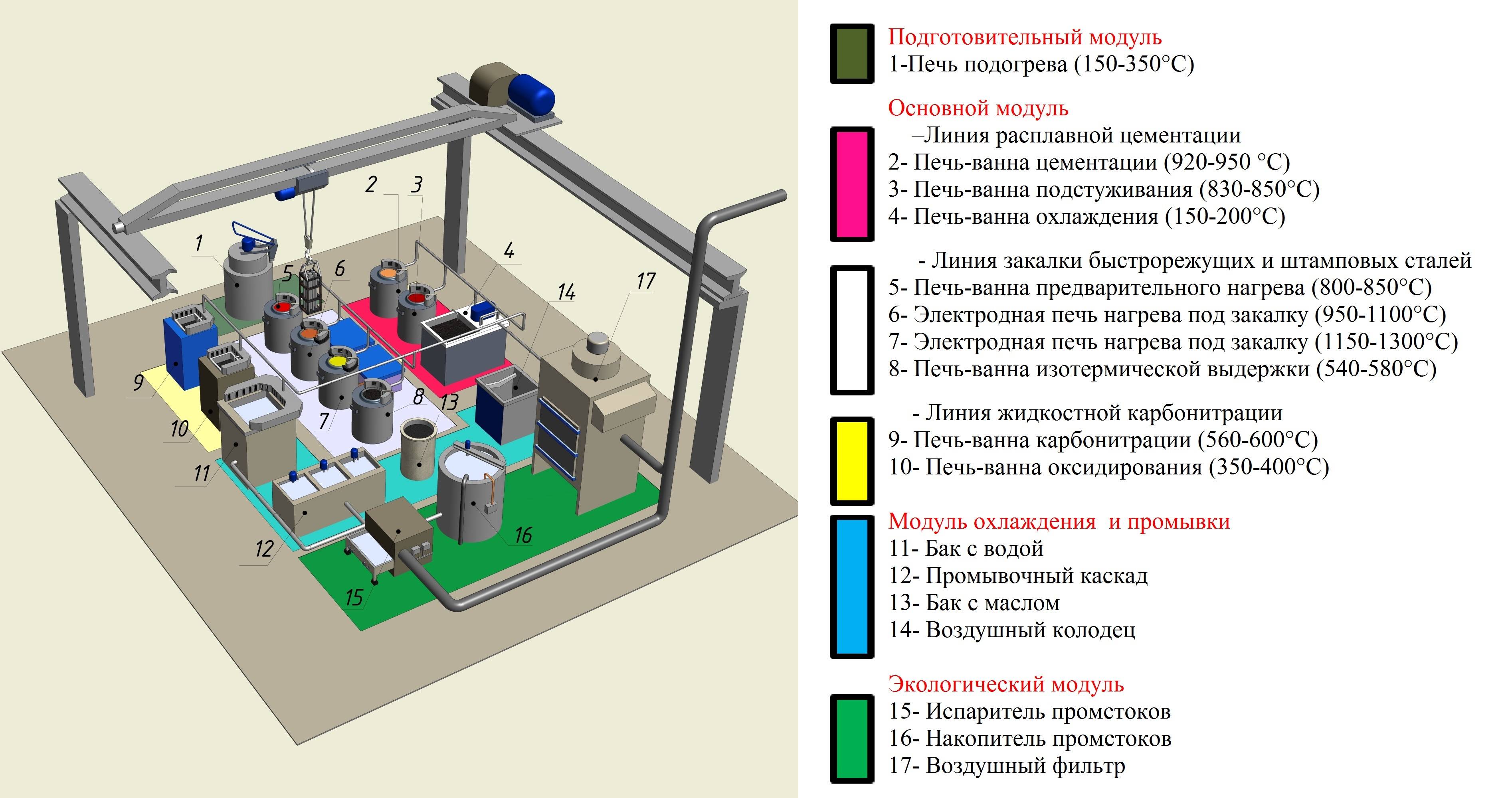

Применяемое оборудование

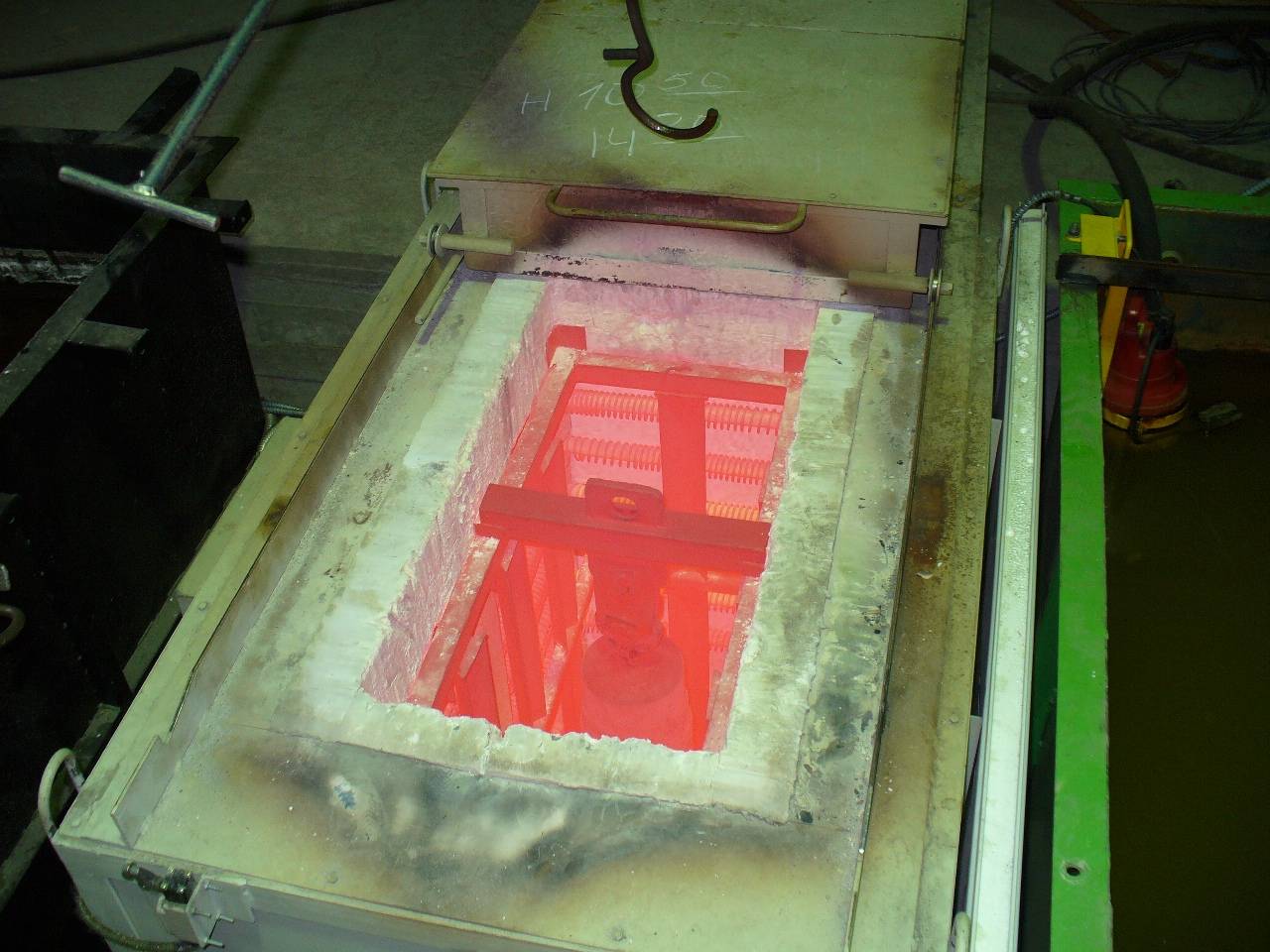

Оборудование для карбонитрации продемонстрировано на рынке разными моделями, которые отличительны мощностью, степенью автоматизации и количеством проводимых работ. Для предприятий промышленности наиболее целесообразно подойдут модульные линии обработки, состоящих из подготовительного, ключевого, экологического модулей. Многие модели восполняются модулями промывки и охлаждения.

- Предварительный модуль – состоит печи, в которую загружается смесь солей и обрабатываемый материал, в зависимости от требований может компоноваться оборудованием для мойки и обезжиривания деталей. На данном шаге детали готовятся к отделке, чистятся и подогреваются.

- Ключевой – состоит из оборудования для карбонитрации. Может дополняться оборудованием в зависимости от типа обрабатываемых предметов. В этом модуле может быть поставлена печь 2-ух типов: печь-ванна и электронная, предусматривающие нагрев до 1000 градусов. Установка печи и иного оборудования выполняться поэтому, чтобы в случае неполадки их можно было быстро заменить.

- Модуль охлаждения и промывки — на данном шаге отделанные детали охлаждаются в подходящей обстановке, и чистки от следов соли.

- Экологичный – учитывает освобождение от отходов, фильтруя их и собирая в специализированных сливах.

На данное время можно найти оборудование хорошего качества как иностранного, так и российского производства, причем многие производители представляют услуги частного планирования

В процессе проектной разработки принимается во внимание требуемая мощность, кол-во процессов обработки, размеры и характерности производственного цеха и остальные желания клиента

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час

Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка

В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

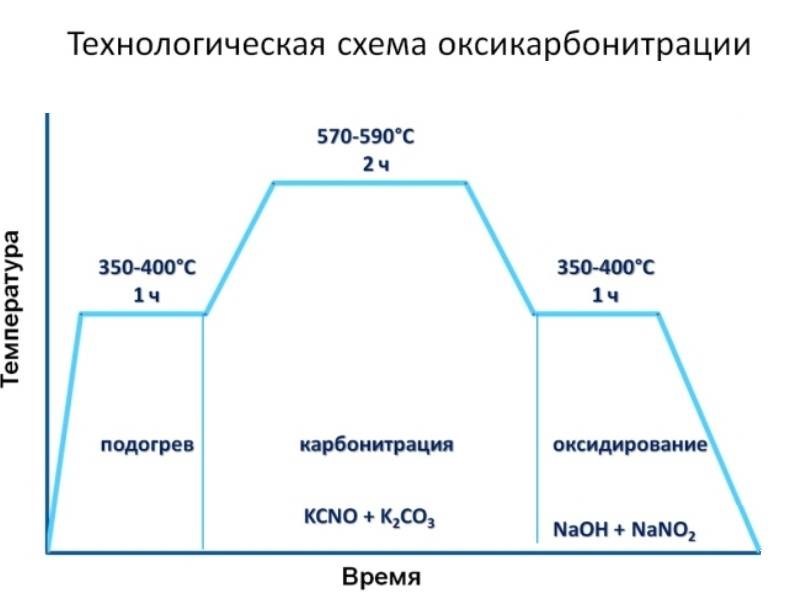

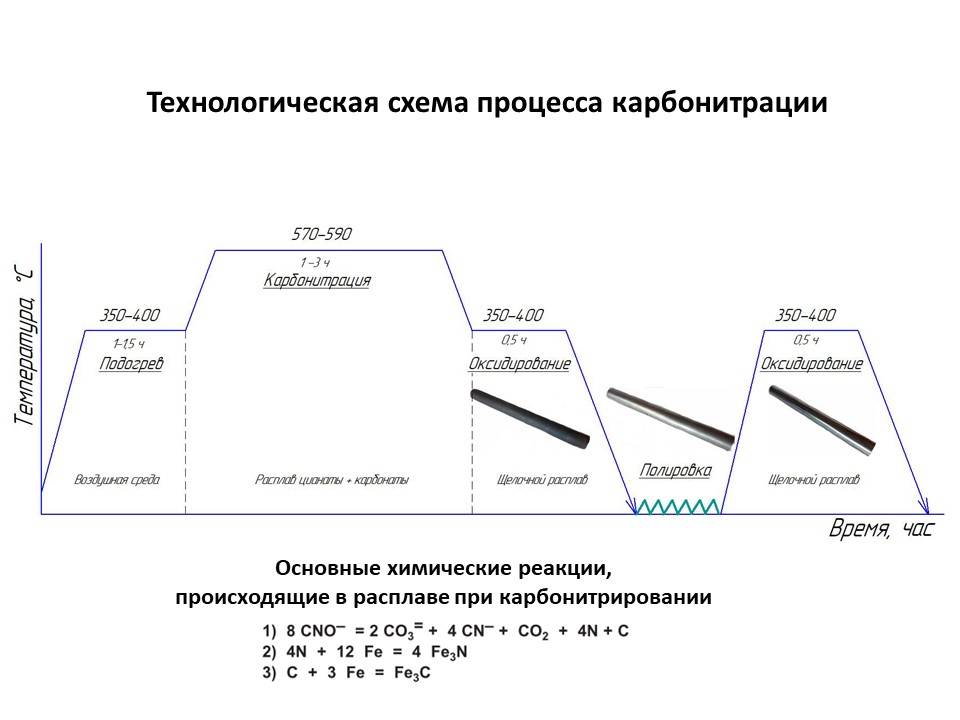

Технология карбонитрации стали

Карбонитрация может проводиться деталями любых размеров, из любых сплавов стали и чугуна. Причем возможно подвергать обработке только отдельные участки детали, повышение твердости которых необходимо. Для этого процесса применяется состав солей, в основе которых лежат меламин и дицианидиамид. Соли расплавляются при температуре свыше 550 градусов. Длительность выдержки обрабатываемых деталей может значительно разниться. Для небольших предметов, в основном режущего инструмента, достаточно получаса вдержки. Большие предметы могут обрабатываться более 4 часов. Расчет времени проводится на основе размеров предмета, требуемых конечных характеристик и необходимый толщины карбонизированного слоя.

Технология не слишком сложная, главное соблюдать требуемый диапазон рабочих температур и учитывать марку стали обрабатываемых деталей.

Она помогает добиться повышенных характеристик прочности стали, устойчивости к коррозии и воздействию высоких нагрузок.

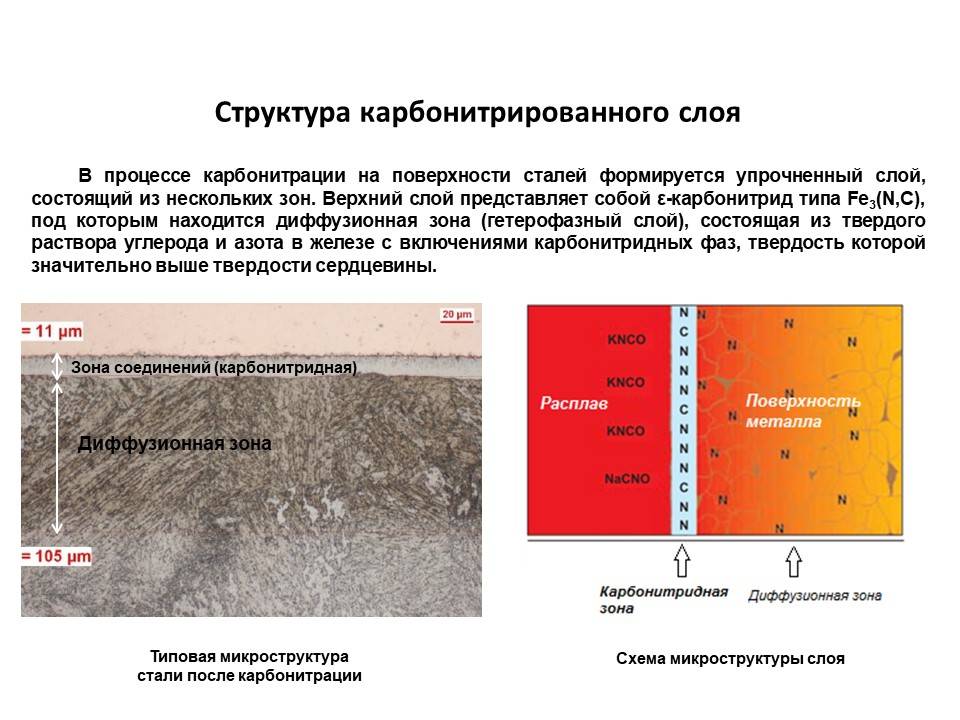

В конце обработки на поверхности стали образуется несколько слоев. Первый слой – карбонидный, защищающий сердцевину. С каждым новым слоем концентрация азота и углерода в составе стали уменьшается.

Традиционная технология выглядит следующим образом:

- предмету придается конечная форма и требуемые геометрические параметры, после чего он направляется на обработку (если требуется полировка, размеры детали можно немного увеличить);

- проводится первичная обработка, в которую входит очистка от загрязнений, окисления и обезжиривается поверхность;

- нагрев и опускание в соленую смесь;

- после карбонитрации сталь охлаждается (можно применять различные методы, используя воду, масло, или оставляя на воздухе);

- конечная очистка, промывка и просушка.

Эта технология становиться все более популярной из-за ряда преимуществ, выделяющих ее среди аналогов. К ним можно отнести:

Качество верхнего слоя. Карбонитридная структура значительно превышает характеристики нитридных, так как она более пластичная и не такая хрупкая.

Экологичность. Данный процесс наиболее экологически чистый среди аналогов, так как в процессе производства практически не выделяются испарения.

Равномерность. В расплавленных солях металл равномерно прогревается, из-за чего диффузные процессы более качественные.

Отсутствие деформации. Температуры расплавленных солей недостаточно для того, чтобы на поверхности предмета образовалось напряжение и произошла деформация. Изначальные и конечные геометрические параметры детали не отличаются.

Повышение стойкость. Обработанные предметы становятся более стойкими к нагрузкам, воздействию коррозии и становятся более долговечными. Каждый из этих параметров может превышать первоначальные более чем на 70%.

Пластичность покрытия

Готовое покрытие становится менее хрупким, что особо важно в процессе эксплуатации готовых деталей, особенно режущих кромок. При этом снижается коэффициент трения, что также значительно увеличивает срок эксплуатации.

С помощью карбонитрации сталь даже низких марок, пример, стали 20 марки, которые не отличаются прочностными характеристиками, можно улучшать, приближая их свойства к параметрам дорогих марок стали, которые сложнее обрабатывать

Это позволяет экономить не только на покупке сырья, но и на процессе обработки.

Обработанные детали не требуют дополнительной обработки. После выполнения карбонитрации, деталь или предмет можно полноценно эксплуатировать. В некоторых случаях требуется поверхностная обработка, которая не влияет на физические свойства.

Из-за безопасности и простоты технологии, ее можно выполнять даже в домашних условиях, но проще воспользоваться услугами, которые предоставляют некоторые предприятия и небольшие мастерские. Особенно если требуется разовая обработка, так как нецелесообразно устанавливать специальную печь и искать подходящую солевую смесь.

Подобная обработка широко распространена для следующих предметов:

- режущий инструмент, в том числе ножи, сверла для электроинструмента, фрезы для станков;

- формы для прессов, предусматривающих воздействие высокого давления;

- элементы пары трения и зубчатых передач, в том числе шестерни, валы и колеса;

- детали и элементы насосных установок.

Номенклатура обрабатываемых предметов постоянно растет, очень часто производители для надежности обрабатывают весь спектр производимых деталей, независимо от того, требуется она или нет. Это обусловлено простотой и относительной дешевизной такой процедуры.

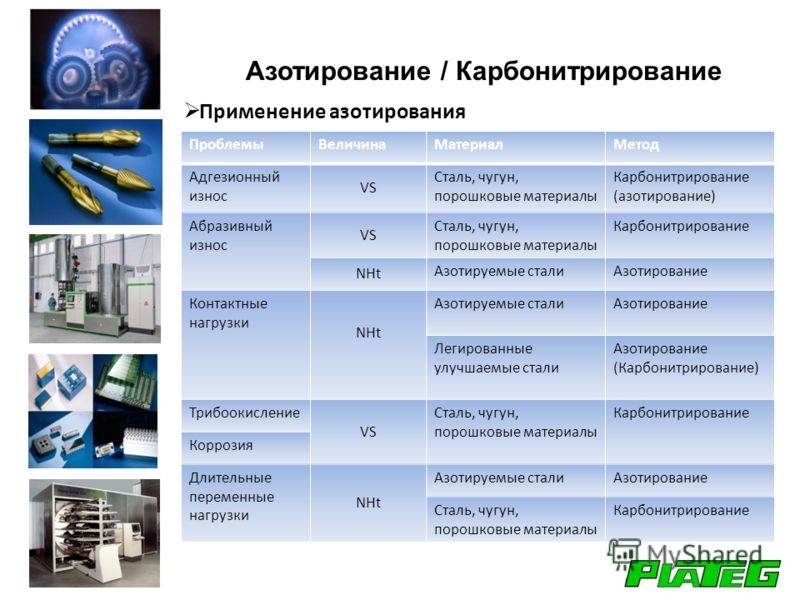

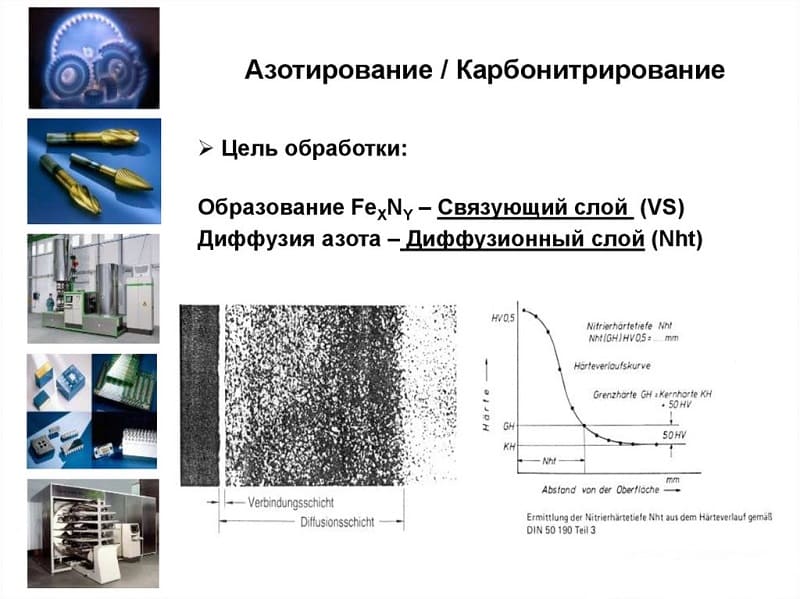

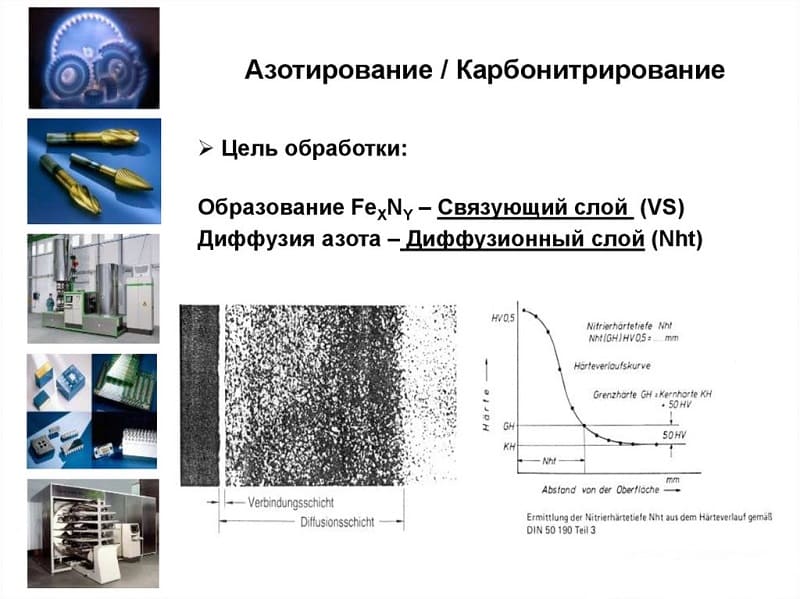

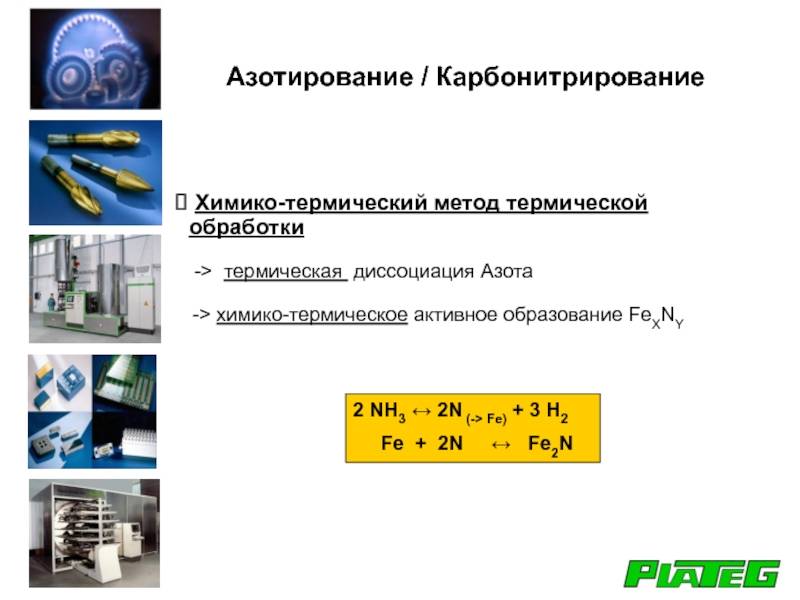

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается

Важно, что размеры азотируемых деталей не изменяются

Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров.

После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации.

Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула: 2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Оборудование для литья под давлением

Центральным узлом любого оборудования, предназначенного для литья пластика под давлением, является пресс-форма, от качества которой довольно сильно зависит качество готовой продукции. Кроме пресс-форм требуются также средства подготовки и подачи сырья, подогрева и поддержания температуры, подачи расплава в пресс-форму, постепенного охлаждения пресс-формы, заполненной под давлением исходным материалом, а также средства механизации и автоматизации процесса, облегчающие работу, увеличивающие ее производительность и повышающие качество готовой продукции. В зависимости от конкретных условий, указанный комплект может быть полным, включающим в себя все перечисленное и даже более, или неполным, ограничивающимся пресс-формой и минимумом навесного оборудования.

Надо сказать, соответствующее оборудование (машины для литья под давлением) изготавливается в современном мире самое различное, поэтому познакомиться со всем его многообразием нет никакой возможности. Но, как пример, мы можем рассмотреть чуть подробнее саму процедуру литья под давлением. Упрощенно сам принцип этой технологии выглядит примерно так:

Рисунок: слева – исходный пласт-порошок поступает в цилиндр, справа – процесс прессования.

Порошок полимера (например, полиэтилена) подается через приемный бункер литьевого аппарата в цилиндр, в котором под воздействием подогрева расплавляется. После этого цилиндр примыкает своим соплом к собранной форме, а плунжер от воздействия подаваемого на него давления перемещает расплавленный материал влево (см.рис.), заполняя им полость формы. В итоге объем формы заполняется расплавленным полимером, после чего плунжер убирается в крайнюю правую позицию (см.рис). После этого расплаву дается возможность остыть, тем самым образовав готовое твердое изделие. После достаточного остывания форма разделяется, и из нее вынимается готовое изделие. Далее весь цикл начинается заново.

Таким образом, в данном технологическом процессе можно условно выделить такие фазы:

- дозируется исходный материал и далее отмеренная доза загружается в рабочий цилиндр;

- плавление исходного материала;

- подача (как правило, путем впрыска) расплавленного исходного пластика в сцепленную форму;

- выдерживание пластика в форме под давлением в течение необходимого времени;

- охлаждение достигшего заданной формы изделия во всем объеме;

- разделение формы с удалением из нее уже готового изделия.

Температуру пластикации материала необходимо поддерживать на уровне, превышающем температуру текучести пластика на 10 – 20°С. Если поднять значение температуры еще выше, то уменьшится вязкость расплава, а значит, облегчатся условия формовки изделия, повысится производительность процесса, однако одновременно с этим резко увеличивается и скорость старения пластика, что недопустимо.

Рабочую температуру формы следует держать несколько ниже температуры размягчения пластика, однако слишком заниженное ее значение может стать существенной преградой для нормального заполнения формы во время впрыска расплавленного пластика. Ввиду противоречивости требований выбрать оптимальное значение температуры проще всего экспериментально. Время изготовления готового изделия определяется суммой времен подачи порошка, его плавления, впрыскивания расплавленного материала внутрь полости формы, выдержки заготовки под необходимым давлением, охлаждения.

Выдержка изделия под давлением должна заканчиваться, как только застынет расплав во впускных каналах формы. Требуемая продолжительность времени зависит от свойств конкретного пластика, от температуры расплавленного пластика, от температуры формы, от свойств литниковой системы. Длительность охлаждения зависит от степени нагрева материала и формы, объемом изделия. Именно это время (длительность охлаждения) вносит самый большой вклад в общую длительность цикла.

Наибольшая доля отходов при литье под низким давлением – это пластик, застывший в литниках. Однако все отходы литья, осуществляемого по данной технологии, могут быть использованы повторно.

Примеров подобного оборудования в Интернете можно найти множество в силу распространенности как полиэтилена, так и технологий его получения и применения, например, видео процесса литья под давлением вы можете увидеть ниже.

https://youtube.com/watch?v=iaDOjuoOZxI

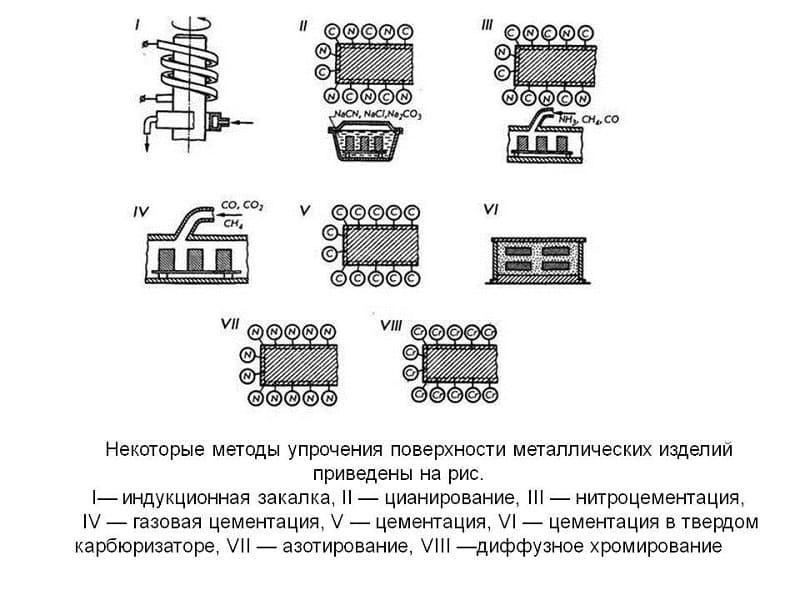

Цементация в газовом карбюризаторе [ править | править код ]

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов, и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

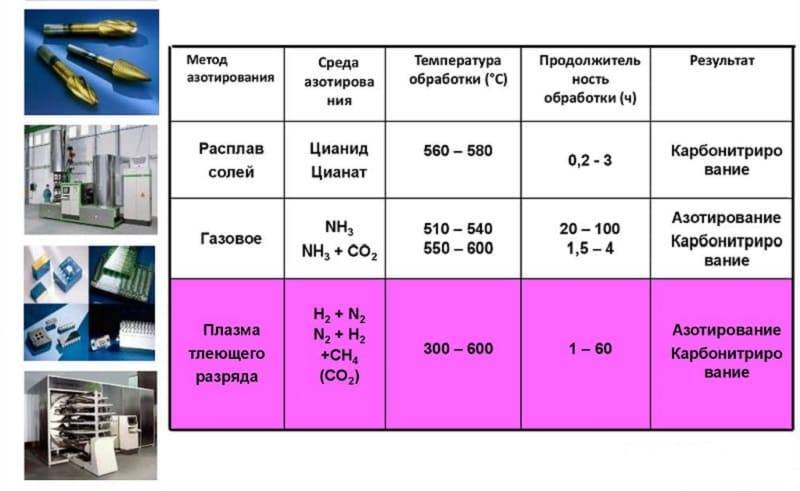

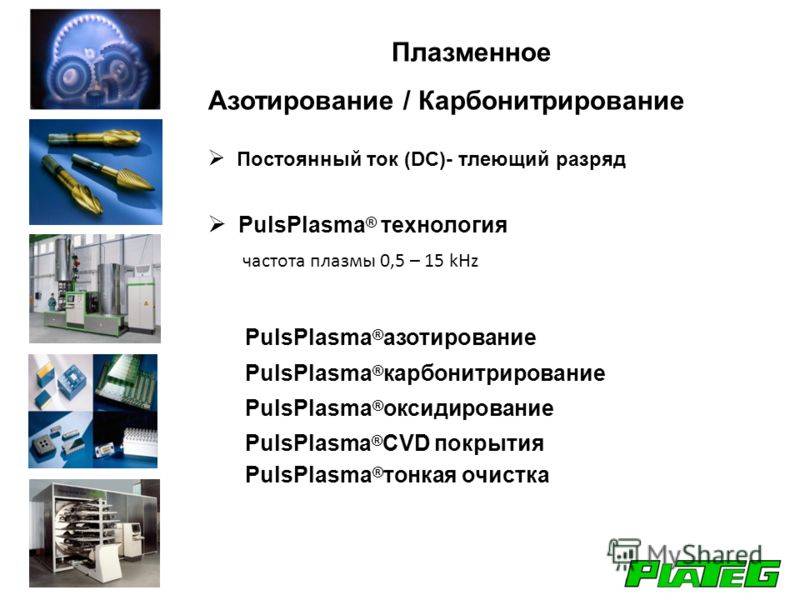

Виды азотирования

Существует несколько видов азотирования стали. Они отличаются друг от друга способом выделения азота, температурными режимами, рабочей средой. Но есть у них один общий признак – это то, что азот проникает внутрь стального изделия по закону диффузии. Возникновение разных видов азотирования было вызвано стремлением ускорить процесс либо улучшить результаты применения метода, то есть качество полученного слоя. Сегодня известны такие виды процесса:

- газовая азотация;

- плазменное азотирование;

- азотирование в цианистых солях.

Газовая азотизация

Следует рассмотреть еще один способ азотации, который получил название газового каталитического азотирования. Суть его состоит в том, что внутри печи создается определенная атмосфера, где аммиак диссоциированный подвергают специальной обработке на элементе каталитическом.

Особенности этого метода:

- Процесс требует применения сложного оборудования по созданию особых химических условий.

- Благодаря получению большего количества радикалов ионизированных при подготовке аммиака доля диффузии твердорастворной увеличивается, доля процессов химических реакционных снижается – азот быстрее проникает внутрь структуры металла.

Такой способ азотирования стали более дорогостоящий, но позволяет добиться очень высоких показателей износостойкости у ответственных изделий.

Термохимический процесс

В отличие от газового азотирования стали, где рабочей средой является смесь эндогаза или пропана с аммиаком в пропорции один к одному, при термохимическом процессе участвует только газообразный аммиак. Его подают из баллона внутрь специального герметично закрытого бокса (муфели), куда предварительно укладывают детали, требующие обработки азотированием. Этот бокс помещают в печь, где поддерживается определенная температура. Горячий воздух воздействует на аммиак таким образом, что он начинает распадаться на азот и другие элементы. Азот постепенно диффундирует внутрь стали: чем дольше процесс, тем глубже проникновение. Термохимический процесс позволяет получить укрепленный слой глубиной 0.6 миллиметров.

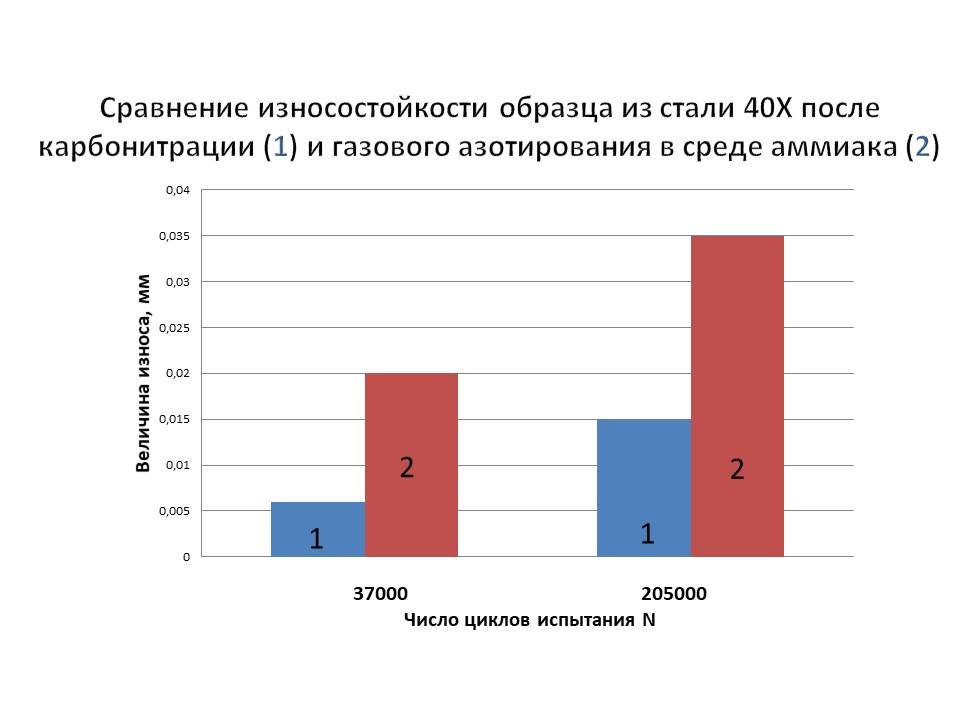

Рис. 3. Распределение твердости по толщине слоя сталей 40Х (1), 40ХН (2), 40ХМФА (3), 30ХГСА (4). Карбонитрация 570 °С, 5 ч

К материалам ряда деталей паровых и гидравлических турбин предъявляются требования высокой коррозионной стойкости в сочетании с износостойкостью.

Так, детали узлов регулирования паровых турбин, работающие при температуре до 565 °С, должны обладать достаточной сопротивляемостью коррозионному и эрозионному воздействию пара, а также удовлетворительной износостойкостью в условиях сухого трения при взаимном перемещении. Детали сервомоторов, работающие в среде конденсата при температуре 70-80 °С, должны иметь высокую коррозионную стойкость и удовлетворительную работоспособность в условиях сухого трения или водяной смазки. Для поверхностного упрочнения этих деталей на заводах применяется технология газового азотирования. Но, как показано ниже, азотированный слой обладает в два раза меньшей стойкостью к износу по сравнению с карбонитрированным.

Испытания карбонитрированного слоя на износостойкость показывают наличие трех стадий. Первая стадия связана с приработкой и износом пористой верхней части карбонитрированного слоя (рис. 1, верхняя часть слоя толщиной 5 мкм) и занимает небольшое место в износе. Вторая характеризуется исключительно низкой скоростью износа карбонитридной фазы. Слой изнашивается без выкрашивания и сколов, что свидетельствует о его высокой пластичности и вязкости. Третья фаза относится к износу гетерофазного слоя. Здесь в массе феррита присутствуют дисперсные карбиды и нитриды железа и легирующих элементов, и такая структура вообще характеризуется высоким сопротивлением износу.

Сравнительные испытания на износостойкость различных видов диффузионных покрытий показывают, например: скорость износа стали 20 после цементации более, чем в 20 раз выше, чем после карбонитрации (см. таблицу) (рис. 4).

| Метод химико- термической обработки | Толщина упрочненного слоя, мкм | Условия испытаний | Скорость износа, мг/км пути трения | |

| Нагрузка, Н | Скорость скольжения, м/с | |||

| Цементация | 800 | 500 | 0,5 | 0,15/180 |

| 800 | 1000 | 1,5 | ||

| Карбонитрация | ||||

| Карбонитридный слой | 14 | 500 | 0,5 | 0,007/5,5 |

| 14 | 1000 | 1,5 | ||

| Гетерофазный слой | 270 | 500 | 0,5 | 0,025/150 |

| 270 | 1000 | 1,5 | ||

| Примечание. Указана скорость износа при трении со смазкой (числитель) и без смазки (знаменатель) |

Цементация в твердой среде: возможность проведения в домашних условиях

Науглероживание стали в твердой среде можно провести в домашних условиях, если есть способ обеспечить длительную выдержку при таких высоких температурах.

Для обработки в твердом карбюризаторе понадобятся:

- углекислый натрий, кальций или барий;

- березовый или дубовый уголь, содержание которого в смеси составляет 70-90%.

Все компоненты измельчают и просеивают для удаления пыли. Оптимальные фракции – 3-10 мм. Методики смешивания компонентов:

- Соль и уголь смешивают в твердом состоянии.

Внимание! Если перемешивание было недостаточно тщательным, то после завершения процесса на детали образуются пятна. Цементацию на производстве и в домашней мастерской осуществляют в стальных ящиках, заполненных карбюризатором

Для уменьшения времени прогрева и повышения качества поверхностного слоя ящик для ХТО по форме и размерам должен быть максимально приближенным к обрабатываемой детали. Создать оптимальные условия можно только в герметичной таре, поскольку при этом исключается утечка газов, образующихся во время выдержки. Для обеспечения герметичности зазоры между ящиком и крышкой обмазывают огнеупорной глиной. Оптимальный материал ящиков для науглероживания – жаростойкая легированная сталь. Однако может использоваться и тара из малоуглеродистых сталей

Более предпочтительный способ заключается в обработке древесного угля растворенной в воде солью. Смесь просушивают до достижения уровня влажности 7%. Такая технология позволяет получить более однородную смесь.

Цементацию на производстве и в домашней мастерской осуществляют в стальных ящиках, заполненных карбюризатором. Для уменьшения времени прогрева и повышения качества поверхностного слоя ящик для ХТО по форме и размерам должен быть максимально приближенным к обрабатываемой детали. Создать оптимальные условия можно только в герметичной таре, поскольку при этом исключается утечка газов, образующихся во время выдержки. Для обеспечения герметичности зазоры между ящиком и крышкой обмазывают огнеупорной глиной. Оптимальный материал ящиков для науглероживания – жаростойкая легированная сталь. Однако может использоваться и тара из малоуглеродистых сталей.

Этапы цементации в твердом карбюризаторе

- Заготовки укладывают в ящик слоями с пересыпкой карбюризатором.

- Ящики обмазывают огнеупорной глиной и устанавливают в разогретую печь.

- Тару с содержимым прогревают примерно до 800°C. О качественном прогреве свидетельствует отсутствие темных пятен на подине в местах ее соприкосновения с ящиком.

- После прогрева температуру в печи поднимают до 950°C и выдерживают в таких условиях заготовку на протяжении определенного времени. При этом происходит проникновение активных атомов углерода в кристаллическую решетку стали.

Советы как научиться варить электросваркой самостоятельно

Сварить несложную конструкцию из металла реально за несколько часов, при условии, что вы уже освоили технологию, спланировали операции технологического процесса и подготовили все необходимое.

Чтобы научиться варить правильно, следует иметь в виду следующее:

- Следует подготовиться и узнать необходимую информацию о тех материалах, которые вы собрались варить.

- Подобрать для них соответствующий рабочий режим и сварочные материалы.

- Изучить технику исполнения конкретного запланированного вами шва.

Мало что может заменить обучение в профессиональной школе сварщиков и практику под руководством опытного наставника. Но если это по каким-либо причинам недоступно, то правильные движения, положение рук и тела при работе можно неплохо изучить и по обучающим видео от авторитетных мастеров сварного дела.

Корпус атомного реактора вам варить, конечно, не доверят, но раму для ворот или лесенки вы волне сможете осилить. Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Читать также: Профилегиб ручной своими руками как сделать

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную. Ящики выбирают из малоуглеродистой или жаростойкой стали

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

![Карбонитрированиесодержание а также процесс [ править ]](https://benzo-electro-instrument.ru/wp-content/uploads/a/8/a/a8a8d0cfe34da0923e2aae1104abfcfd.png)