Общие сведения. Что такое химико-термическая обработка металлов?

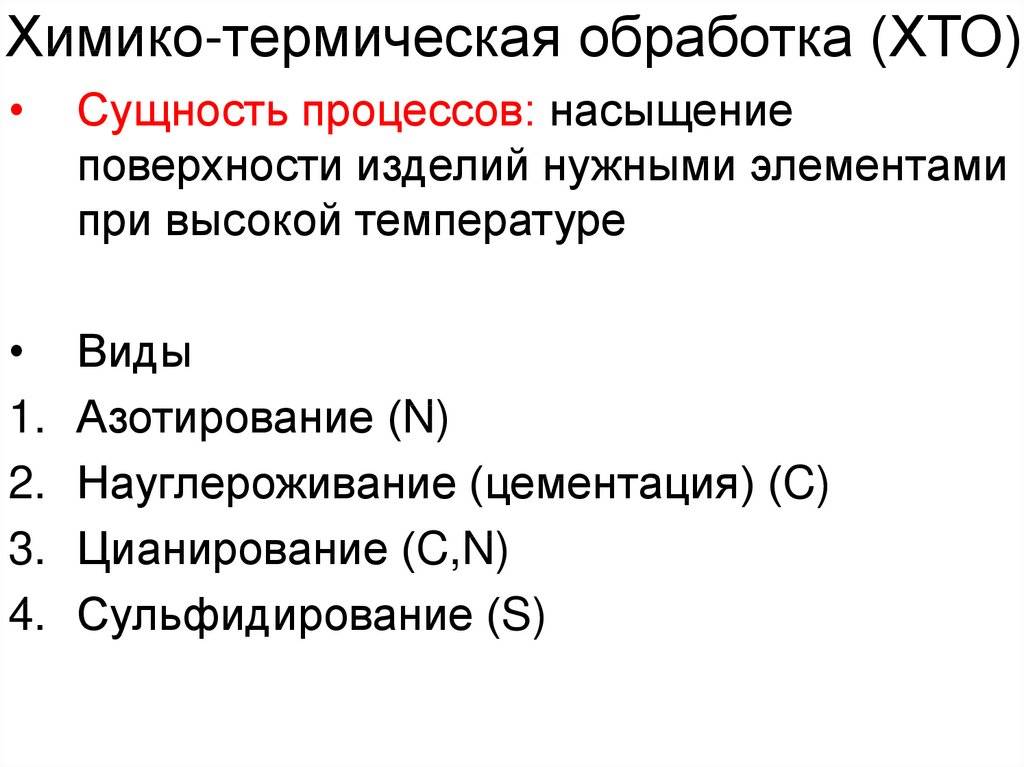

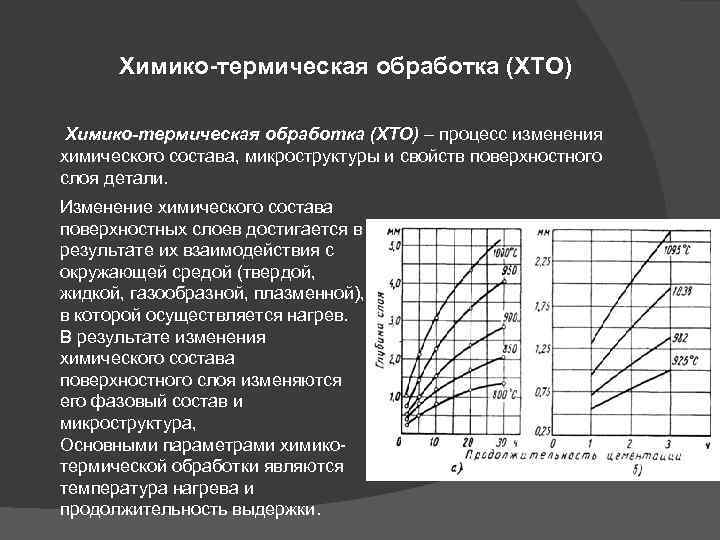

Изменение поверхностного слоя изделия путем преобразования химического и фазового состава называют химико-термической обработкой (ХТО). Химико-термическую обработку используют для улучшения механических, трибологических и коррозионных свойств сталей и сплавов, повышая поверхностную твёрдость и, как следствие, износостойкость изделия.

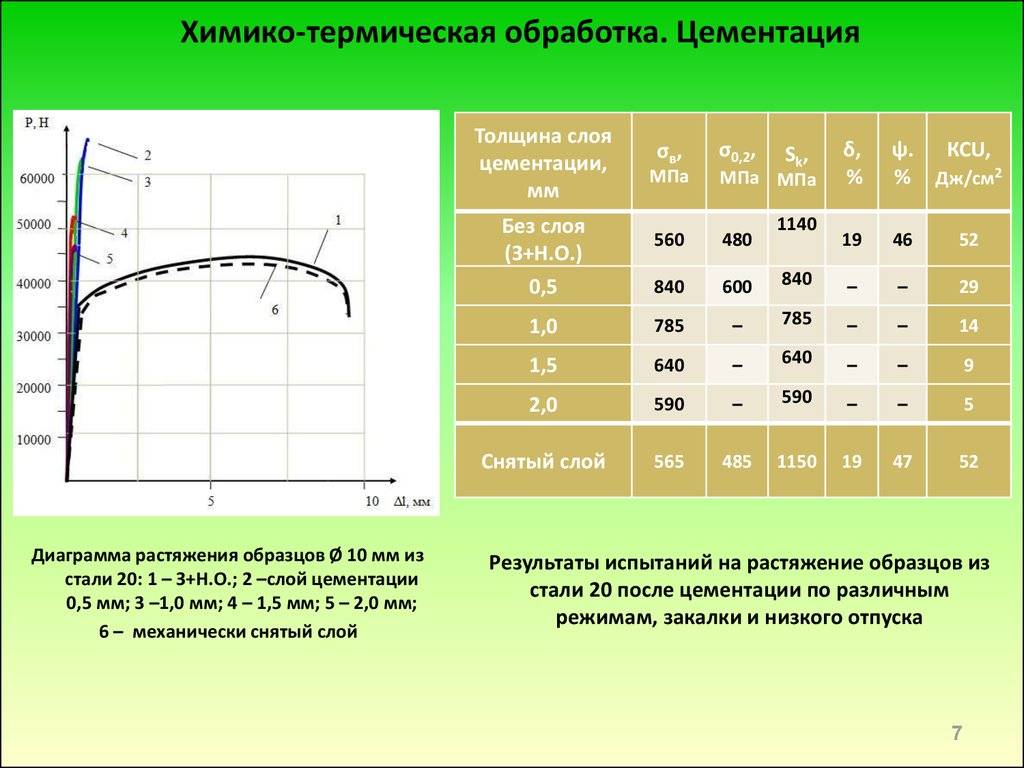

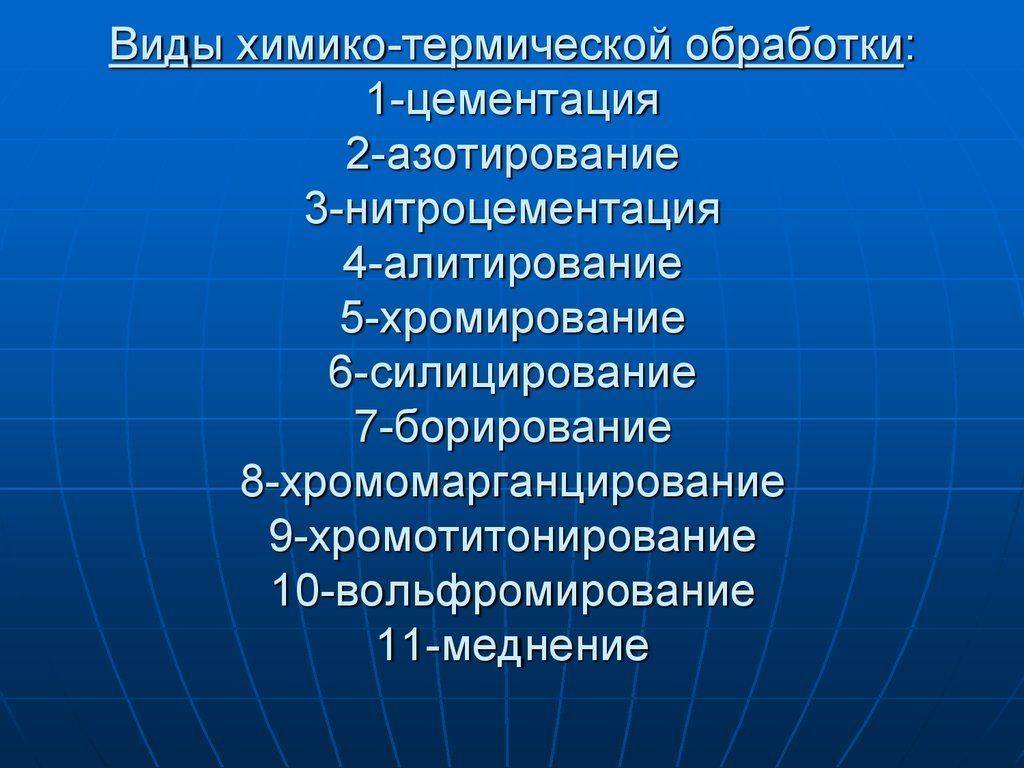

При использовании углерода в качестве насыщающего элемента процесс называется цементация, при применении азота в этом качестве — азотирование. Если применяются оба вышеуказанных элемента — нитроцементация, карбонитрация или карбонитрирование (широко употребляются все термины). Проникая в поверхностный слой изделия, атомы насыщающего элемента образуют твёрдые растворы внедрения, а также химические соединения с металлами, составляющими основу стали или сплава.

Азотирование сталей и сплавов – это один из видов химико-термической обработки металла. В качестве насыщающего элемента выступает азот. В процессе обработки атомы азота проникают в кристаллическую решетку металла, искажая её и создавая внутренние напряжения сжатия, часть атомов создаёт химические соединения – нитриды, которые образуют кристаллические структуры в виде игл и глобулярных образований в поверхностном слое, таким образом, уплотняя его, при этом твёрдость нитридов металла значительно больше, чем твердость самого металла. В итоге финишное диффузионное покрытие обладает как повышенным внутренним напряжением сжатия в поверхностном слое, так и включением нитридных образований легирующих элементов, именно такая композитная структура и определяет физико-механические характеристики всего изделия в целом. Карбонитрирование стали – это химико-термический процесс насыщения поверхности стали азотом и углеродом. Во время этого процесса атомы углерода и азота диффундируют в структуру металла, создавая твердые растворы внедрения и/или замещения, таким образом, повышая твёрдость поверхностной зоны материала. Главное преимущество процесса карбонитрирования заключается в возможности применения недорогих, легко обрабатываемых низкоуглеродистых сталей для придания их поверхностям свойств, характерных для более дорогих и сложных в обработке марок сталей.

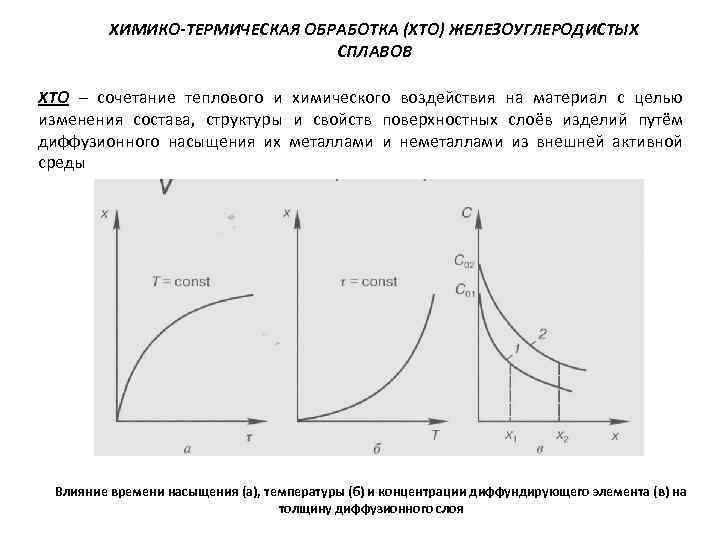

Весь процесс химико-термической обработки можно условно разделить на 3 этапа:

- диссоциацию (преобразование насыщающих элементов в химически активную, в т.ч. атомарную форму, под воздействием температуры и/или электромагнитного поля);

- адсорбцию и диффузию в структуру металла;

- образование устойчивых атомарных связей с элементами кристаллической решётки в виде твёрдых растворов и химических соединений.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором

При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле

Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Азотирование стали

При азотировании поверхностный слой стальной детали насыщают кислородом. Промышленное применение данный способ получил практически 100 лет назад, в 20-е годы XX века. Азотирование детали – это отличный способ повысить не только твердость изделия, но и его коррозионную стойкость.

Азотирование стали осуществляется посредством погружения детали в печи, которые герметично закрывают. Туда подают аммиак, который при нагреве распадается на азот и водород. В процессе данной реакции атомы азота поглощаются слоем поверхности стали и проникают внутрь детали.

Насколько глубоким и прочным окажется слой, подверженный азотированию, сказать сложно. Этот фактор зависит от многих деталей:

- температура, при которой осуществлялось азотирование,

- продолжительность обработки детали,

- состав стали, которую подвергли азотированию.

Описываемая процедура не позволяет достигать нескольких целей одновременно, в отличие от цементации. Выделяют два вида азотирования.

Повышение прочности слоя поверхности стальной детали. Температура процесса – до 560 ОС, средняя толщина слоя – 0,5 мм. Продолжительность операции может достигать одних суток.

Повышение степени устойчивости к коррозии. Оптимальная температура – от 650 до 700 ОС. Продолжаться антикоррозийное азотирование может до 10 часов. Толщина слоя, образующегося в процессе – 0,3 мм.

Процесс азотирования стали могут проходить только полностью готовые изделия, которые прошли через этапы термической и механической обработки. Структура сорбита внутри изделия сохранена полностью, что обеспечивает повышение прочности и вязкости детали.

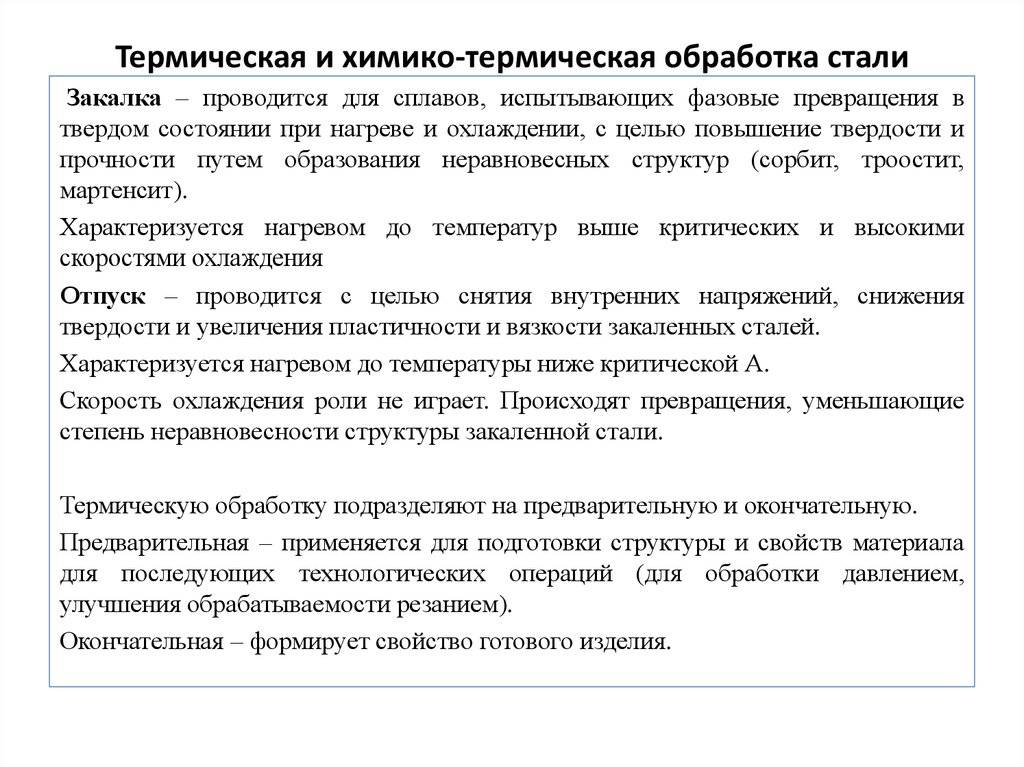

Закалка

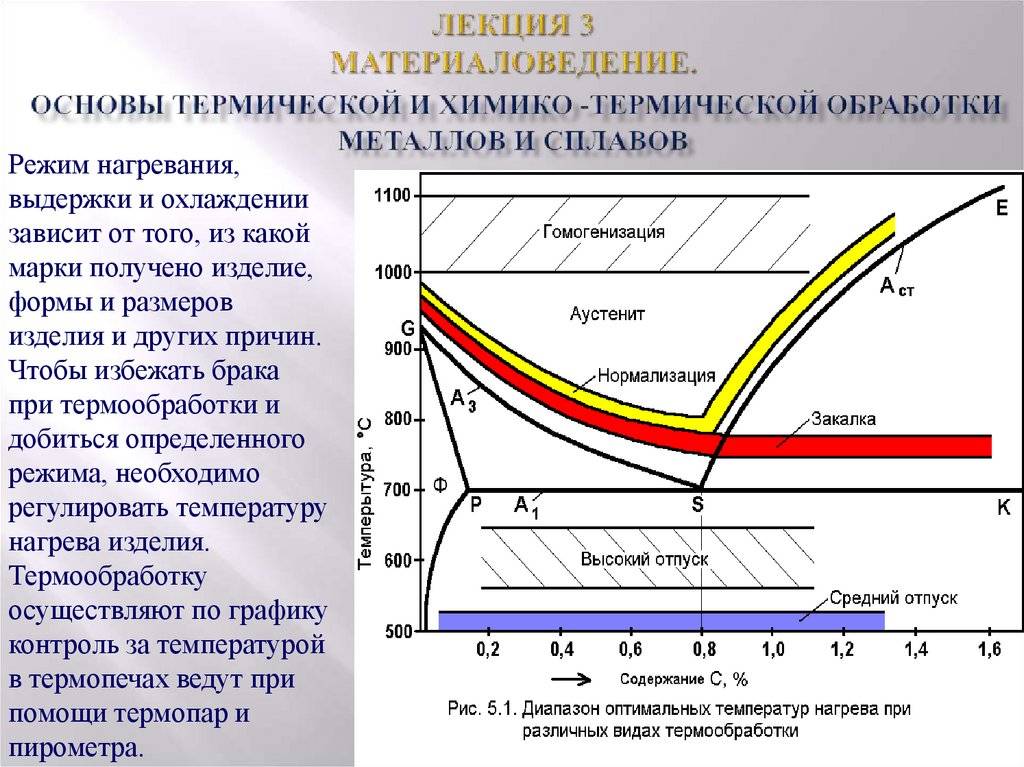

Это термическая обработка стали, благодаря которой происходит повышение ее прочности, износостойкости, твердости, предела упругости, а также снижение пластичных свойств. Технология закалки состоит из нагрева до определенной температуры (примерно 850-900 ºС), выдержки и резкого охлаждения, благодаря которому эти свойства и достигаются. Закалка является самым распространенным способом улучшения физико-механических свойств сплава. Виды термической обработки стали: с полиморфным превращением и без такового.

Закалку с полиморфным превращением используют для сталей, в составе которых присутствует элемент, способный к полиморфным преобразованиям.

Сплав нагревается до температуры изменения кристаллической решетки полиморфного элемента. В результате нагревания увеличивается растворимость легирующего компонента. При понижении температуры тип решетки изменяется в обратную сторону, но поскольку оно происходит с большой скоростью, в сплаве остается избыточная концентрация элемента с измененной решеткой. Так возникает неравновесная структура, являющаяся термодинамически неустойчивой. Игольчатая микроструктура стали, после термической обработки образовавшаяся в сплаве, называется мартенситом. Для снятия остаточных напряжений металл далее подвергают отпуску.

Закалка без полиморфных превращений применяется в случаях, когда один из компонентов сплава ограниченно растворяется в другом. При нагревании сплава выше линии солидус произойдет растворение компонента. А при быстром охлаждении вторичная фаза не успеет вернуться в исходное состояние, т.к. для возникновения границы раздела фаз, образования исходной решетки и процесса диффузии недостаточно времени. В итоге возникает метастабильный твердый раствор с избыточным содержанием компонента. Процесс приводит к увеличению пластичности металла. Термодинамическая устойчивость достигается в процессе самопроизвольного либо термического старения.

Поскольку режимы термической обработки стали закалкой имеют такой важный решающий параметр, как скорость охлаждения, следует упомянуть среды, в которых процесс происходит (воздух, вода, инертные газы, масло, водные растворы солей).

Скорость охлаждения стали водой в 6 раз выше при температуре 600 ºС и в 28 раз при 200 ºС (в сравнении с техническим маслом). Ее применяют для охлаждения углеродистых сплавов с высокой критической скоростью закалки. Недостатком воды является достаточно большая скорость охлаждения в областях возникновения мартенсита (200-300 ºС), что может привести к образованию трещин. Соли добавляют в воду для увеличения ее закаливающей способности. Таким образом происходит, например, термическая обработка стали 45.

Сплавы с незначительной критической скоростью закалки, которыми являются легированные, охлаждают с помощью масла. Его использование ограничивается легкой воспламеняемостью и способностью пригорать к поверхности деталей. Ответственные детали из углеродистой стали охлаждают в двух средах: воде и масле.

Мартенситные стали, на которых не должно быть оксидной пленки, например, используемые для медицинского оборудования, охлаждают в разряженной атмосфере или на воздухе.

Для того чтобы превратить остаточный аустенит, придающий стали хрупкость, в мартенсит, применяют дополнительное охлаждение.

С этой целью детали помещают в холодильник с температурой -40 – -100ºС либо покрывают смесью углекислоты с ацетоном. Специальная дополнительная обработка низкими температурами способствует повышению твердости режущих инструментов, материалом которых является легированная сталь, стабилизации размерных параметров высокоточных деталей, увеличению магнитных качеств металла.

Для некоторых деталей, например, валов, кулачков, осей, шестерен, пальцев для муфт, работающих на истирание, используют поверхностную закалку. В этом случае образуется износостойкое покрытие детали, сердцевина которой – вязкая, с повышенной усталостной прочностью. Для того чтобы произвести такую закалку, используют токи высокой частоты, образуемые трансформатором от специального генератора. Они нагревают поверхность детали, охватываемую индуктором. Затем деталь охлаждается на воздухе. Толщина поверхностного слоя, подвергнутого закалке, может варьироваться от 1 до 10 мм.

Термообработка инструментальных сплавов

Инструментальные сплавы или быстрорежущие металлы, использующиеся для изготовления износоустойчивых инструментов, обязательно подвергаются термообработке. При повышении температур у них не увеличивается показатель пластичности и не снижается прочность.

Чтобы улучшить характеристики инструментальных сплавов, в их состав добавляют легирующие присадки — вольфрам, молибден, ванадий или кобальт. Далее заготовки закаляются при температуре в 1200 градусов.

Отпуск считается одним из ключевых этапов термообработки. Он позволяет снять внутреннее напряжение, повысить прочность металла

Важно подобрать правильный температурный режим и скорость охлаждения заготовки. Для охлаждения применяются емкости с различными растворами

Это интересно: Особенности легированной стали — разновидности, применение

Назначение термической обработки

Главная задача термической обработки изделия из стали — придать ему требуемое эксплуатационное качество или совокупность таких качеств. При термообработке режущего инструмента из инструментальных и легированных сталей достигается твердость 63 HRC и повышенная износостойкость. А ударный инструмент после нее должен иметь твердый поверхностный слой и пластичную ударопрочную сердцевину. Стали для изготовления пружин и рессорных пластин после термической обработки становятся прочными на изгиб и упругими, а металл для рельсов — устойчивым к деформациям и износу. Кроме того, термическими способами производят упрочнение поверхностных слоев стальных изделий, насыщая их при высокой температуре углеродом, азотом или другими соединениями, а также укрепляя закалкой нагартовку после горячей обработки давлением. Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Это интересно: Особенности и изготовление дамасской стали: рассказываем суть

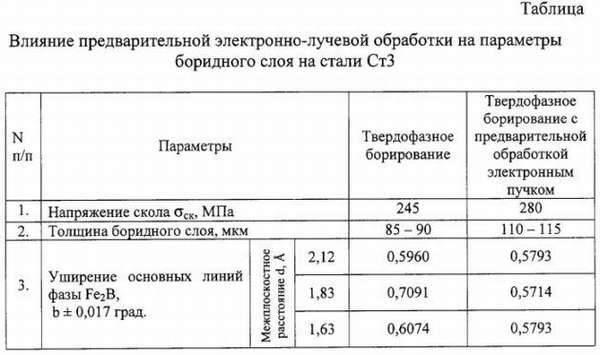

Борирование стали

Обработка стальной детали бором осуществляется при температуре в 900–950 ОС. Цель процедуры – повышение стойкости к износу и прочности детали. Толщина слоя может составлять от 0,05 до 0,15 мм. Он обладает отличными показателями стойкости к воздействию различных абразивных веществ, не поддается коррозии. Чаще всего борирование уместно в том случае, если необходимо придать прочность штамповому оборудованию или буровому инструменту.

Обработка стальной детали бором осуществляется при температуре в 900–950 ОС. Цель процедуры – повышение стойкости к износу и прочности детали. Толщина слоя может составлять от 0,05 до 0,15 мм. Он обладает отличными показателями стойкости к воздействию различных абразивных веществ, не поддается коррозии. Чаще всего борирование уместно в том случае, если необходимо придать прочность штамповому оборудованию или буровому инструменту.

Насыщение поверхностного слоя атомами такого металла, как бор, происходит при нагревании. Слой покрытия может быть как одинарным, так и двойным. Борирование бывает газовым, электролизным или жидким.

Газовое борирование. Процедура имеет много общего с цементацией или азотированием. Осуществляется она в камере печи. В качестве среды используется диборан, треххлористый бор, триметил. Данные вещества разбавляют:

- Аргоном.

- Аммиаком.

- Азотом.

- Водородом.

Температура, при которой происходит насыщение – 900 ОС, время воздействия – 2–6 ч. Толщина полученного боридного слоя составляет 0,1 или 0,2 миллиметра.

Электролизное борирование. Данная технология в большинстве ситуаций применяется при электролизе расплавленной буры. Температура в ванне достигает 950 ОС, длительность выдержки – до 6 часов. Детали, поверхностный слой которых подвергли борированию, служат катодами, монтируемыми на подвески.

Жидкостное борирование. Сталь насыщается бором посредством расплавленных солей NaCl, BCl2, возможно использование добавок – карбида брома или ферроброма.

Технология борирования обладает явно выраженным преимуществом перед цементацией и другими видами химико-термической обработки стали, у нее самые высокие показатели прочности поверхности.

Термический метод обработки металлов

Термическая обработка подразумевает изменение самой структуры материала, к чему приводит:

- нагревание;

- выдержка;

- охлаждение.

Такие операции приводят к упрочнению, разупрочнению и стабилизации металла.

Различают такие виды термообработки металлов или сплавов:

- отжиг. Заготовку нагревают, а затем охлаждают в печи, чем снимают остаточное напряжение внутри нее. Это приводит к повышению пластичности и уменьшению твердости металла;

- закалка. Сталь нагревают свыше критической отметки и немедленно охлаждают, что позволяет повысить прочность и снизить пластичность металла;

- отпуск. Закаленную деталь нагревают до определенной температуры, а затем выдерживают и охлаждают на воздухе (хрупкую сталь – в воде). Эта операция приводит к снятию (уменьшению) внутреннего напряжения, что делает заготовку пластичной;

- нормализация. Заготовку нагревают, а затем охлаждают на воздухе. Этот вариант экономичнее и быстрее, чем отжиг, ведь не требует одновременного остывания печи;

- старение. Материал заставляют быстро изменять те параметры, которые в обычных условиях меняются очень долго;

- охлаждение. Закаленную и остывшую до 200 градусов Цельсия заготовку выдерживают в охладителях, а затем используют при производстве режущих (повышает их стойкость и производительность) и измерительных (достигается хорошая стабилизация размеров) инструментов.

В связи с тем, что глубинные процессы, происходящие в середине металла во время термообработки, изучаются до сих пор, этот метод нельзя отнести к простым и однозначно предсказуемым.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

Преимущества и отличия

Основные преимущества и отличия новых технологий в сравнении с существующими процессами ХТО и гальваники (цементация, цианирование, печное и каталитическое азотирование, хромирование и др.):

- экологическая чистота, безвредность и безотходность процессов;

- ресурсосбережение за счет резкого сокращения электроэнергии в 2-5 раз (среднее потребление 0,05…0,1 кВт-час на 1 кг изделия) и рабочих газов в 100-200 раз (1 баллон аммиака на 3 месяца работы установки);

- повышение производительности, снижение трудоёмкости и себестоимости обработки в 2-4 раза;

- повышение качества покрытий за счет равномерного, регулируемого и бездефектного формирования упрочненных слоёв;

- минимальное изменение размеров и сохранение чистовых параметров в допусках конструкторской документации, что исключает дополнительную механическую обработку упрочнённых изделий;

- применение простых и дешёвых способов предохранения деталей при местном упрочнении, которые заменяют вредные и дорогостоящие гальванические, а также другие изолирующие химические покрытия;

- создание специализированных типов защитных покрытий, имеющих специально ориентированное и регулируемое строение, обладающих уникальным комплексом свойств по износостойкости и сопротивляемости трещинообразованию;

- разработка экспресс-анализа для диагностики качества покрытий в течение 2-5 минут;

- наличие 50-летнего опыта научно-исследовательских и опытно-конструкторских работ (НИОКР), а также опыта производственного внедрения приоритетных конструкторских решений и ноу-хау.

Развивая на своем производстве технологии поверхностной ионно-плазменной обработки, Вы экономите материальные ресурсы, улучшаете экологическую обстановку на своем предприятии, способствуете многократному увеличению производительности и поднимаете качество продукции на недосягаемый ранее уровень. Современная техника, компьютерное управление режимами ХТО и возможность оперативного регулирования параметров процесса азотирования – всё это способствует модернизации и повышению технического уровня термических производств.

Мы готовы решить ваши проблемы и выполнить весь комплекс работ по внедрению новой технологии на серийные и перспективные изделия, разработке руководящей и нормативно-технической документации, обучению персонала и сервисному обслуживанию. Для создания прогрессивного проекта Вы делаете заказ, а всё остальное – консалтинг, инжиниринг, поставку и настройку оборудования «под ключ», внедрение комплекса передовых технологий и сервисные услуги выполняем мы.

Наша компетенция и передовой опыт гарантируют достижение наилучшего результата в реализации проекта с оптимально выгодным соотношением цены, качества и времени.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Углерод и другие примеси в составе стали

Легирование железа углеродом состоит из двух этапов. На первом к железу добавляют 6,67% углерода, в результате чего образуется карбид железа, или цементит. При нормальных условиях обычная сталь состоит из двух гомогенных фаз – цементита и феррита. При нагревании цементит растворяется в железе с образованием аустенита. Концентрация углерода влияет на основные механические свойства стали. Ее увеличение способствует снижению пластичности и вязкости, повышению твердости и прочности вещества.

В стали также присутствуют различные примеси, наличие которых обусловлено технологией производства либо попаданием из железной руды. Марганец и кремний являются специальными добавками, вводимыми в состав стали с целью удаления сернистых соединений железа и двухвалентного оксида. Концентрация кремния находится в пределах 0,4%, а марганца – 0,8%. Марганец и кремний также повышают предел прочности и упругость соответственно (чуть ниже представлен график термической обработки стали).

Фосфор повышает прочность вещества, уменьшая пластичность и вязкость. Отрицательное воздействие элемента заключается в придании стали хладноломкости, поэтому при производстве не допускается превышение его содержания в 0,045%. Сера обуславливает красноломкость сплава, ее концентрация ограничена 0,05%.

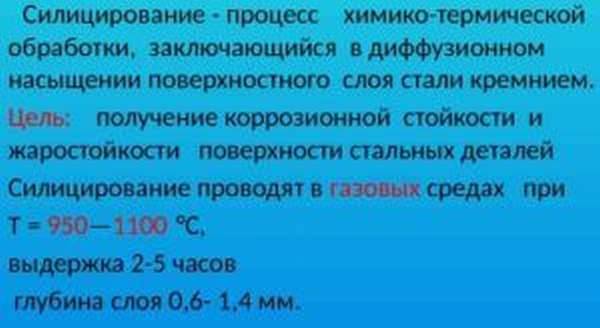

Газовое силицирование

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

Твердое силицирование. В качестве среды принято брать ферросицилий и шамот. Для сокращения количества времени можно добавить хлористый алюминий. Температуры такой цементации достаточно высоки – до 1200 ОС. Если выдержать деталь в течение 10 часов, то толщина слоя составит 0,7 миллиметра.

Жидкое силицирование. Для данного вида цементации используют хлористую соль, в которую добавлен ферросилиций. Температура выдержки – 1000 ОС.

Газовое силицирование. Обладает самым важным значением в промышленности. Процесс проходит весьма интенсивно. Температура выдержки может достигать 1050 ОС, время – от 2 до 6 часов, толщина слоя – до 1 миллиметра.

Важная особенность поверхностного слоя, который насыщен кремнием – пористая структура. Масло может немного изменить ситуацию, для этого деталь необходимо проварить в нем при температуре 200 ОС. Полученный материал будет довольно жаростойким и прочным.