Что представляют собой сухие смазки?

Некоторые сухие смазки (например, графит, дисульфид молибдена) имеют природное происхождение. Они известны и используются уже много веков.К сухим смазкам также относятся

- Некоторые металлы (например медь, цинк, олово)

- Политетрафторэтилен (фторопласт)

- Нитрид бора

- Сульфиды, фосфаты, оксиды, фториды металлов

- Полиамид

- Специальные полимеры

- Другие вещества, которые под механическим воздействием образуют на контактирующих поверхностях слой покрытия в виде тонкой пленки

Механизм действия большинства сухих смазок основан на слоистой структуре их частиц. Их атомные слои легко смещаются друг относительно друга, зато выдерживают высокую нагрузку в перпендикулярном направлении. Сухие смазки используются самостоятельно, в виде порошков, могут образовывать пленочные покрытия, выступать в качестве наполнителей и добавок в пастах, дисперсиях, маслах, пластичных смазках, работать в матрице других твердосмазочных материалов.

| Коэффициент трения сухих смазок может достигать рекордно низких значений до 0,02. У большинства таких материалов он находится в интервале 0,05-0,15. Интервал температур возможного применения материалов на основе твердосмазочных композиций составляет от -250 до +1400 °С и более. |

Важным условием эффективности сухих смазок является мелкодисперсность частиц порошка. Чем меньший размер имеют частицы, тем лучше проявляются смазочные свойства состава.

Применение

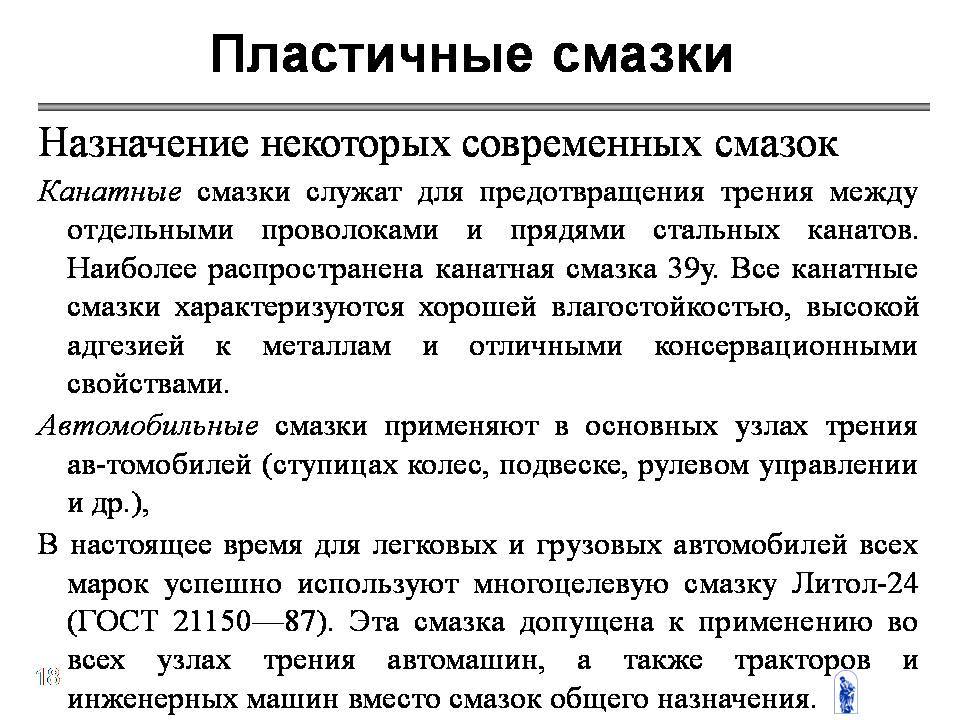

Пластичные смазки многофункциональны, однако можно выделить 5 основных:

- Защита от износа — одна из основных функций;

- Герметизация подшипников — для того, чтобы не допустить попадания в узел воздуха, газов, жидкостей;

- Защита от кавитации — для снижения вибрации и шума в узле трения;

- Защита от коррозии — для защиты поверхностей, куда может попасть влага и появиться коррозия;

- Защита от ударных нагрузок — там где нельзя обеспечить защиту смазыванием маслом, но необходимо, чтобы на поверхности трения всегда находился смазывающий материал.

К преимуществам можно отнести характеристики:

- Простота подачи в узел трения.

- Смазка легко закладывается в узел трения и в течение долгого времени сохраняет свои свойства, оставаясь в нем;

- Высокая степень адгезии. Смазка, обладая высокой липкостью, прочно держится на поверхностях трения, не стекает, обеспечивая при этом смазку в любой момент времени;

- Снижение шума и вибрации. Благодаря густой консистенции пластичных смазок, они прекрасно выполняют роль демпфера при ударных воздействиях, возникающих при вибрации.

Недостатки:

- Отсутствие охлаждающих свойств. Если у масла одна из функций состоит в охлаждении узла, куда оно подается, то у пластичной смазки такое свойство отсутствует;

- Отсутствие моющих свойств. Если узел подвергается загрязнению, или в нем накапливаются продукты износа, то они будут там копиться до тех пор, пока не станут действовать как абразив. Результат — выход узла из строя и его последующая замена;

- Ограничение по прокачиваемости. Есть ряд показателей, которые позволяют нормировать смазывающие материалы по степени прокачиваемости. Чем гуще смазочный материал, тем он труднее прокачивается по каналам туда, куда требуется подать смазывающий материал.

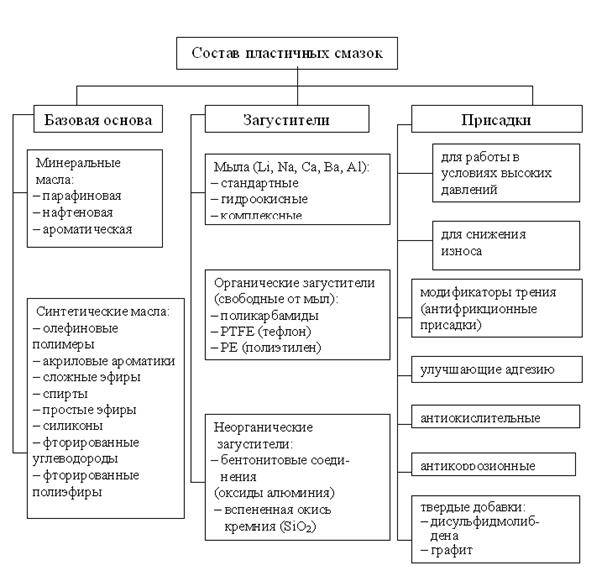

Состав и емкость

В основе универсальных субстанций лежит синтетическое или минеральное масло – 70-90% от общего объема, показатели которого определяют ключевые характеристики смеси. В основное вещество добавляют загустители, частицы металла и другие компоненты для расширения базовых свойств. Основной загуститель – литиевой мыло. Это недорогой компонент, обеспечивающий высокие эксплуатационные характеристики смесям, в которых он задействуется. Кроме лития в качестве загустителей используются азелоиновые, адипиновые, уксусные и другие кислоты.

Для улучшения эксплуатационных свойств смесей применяются следующие добавки:

- Присадки – маслорастворимые активные элементы. Составляют – от 1 до 5% от массы смазки.

- Наполнители – повышают антифрикционные и герметизирующие свойства. Это твердые частицы неорганического происхождения, которые не растворяются в смесях. Например, графит, дисульфит молибдена, слюда и т.д. Составляют – от 1 до 20% от массы материала.

- Модификаторы – обеспечивают образование более прочной и эластичной структуры материала. Представлены в виде поверхностно-активных веществ – спирты, кислоты и т.д. Составляют – от 0,1 до 1% от массы смеси.

Смазки выпускают в виде пасты или спрея. Первый тип фасуется в тюбики, картриджи банки, ведра и бочки малого, среднего или крупного объема. Спрей продается в специальных емкостях, объемом, 200, 400, 500 мл и т.д.

При выборе подходящего состава необходимо учитывать конструкционные особенности оборудования, вид материала обработки, геометрию элементов и свойства поверхности деталей. Кроме этого важен учет механических нагрузок – скорости, давления, вибрации, а также воздействие окружающей среды (влажность, температура, уровень загрязнения и т.д.).

Основное свойство пластичных смазок

Поскольку полутвердые масла должны удерживаться на поверхности изделий, важной характеристикой является температура каплепадения. Дело в том, что при вращении узлов трения, температура неотвратимо повышается. Вместе с ней снижается вязкость пластичного материала

После критического нагрева, смазка переходит в жидкое состояние, и просто стекает с рабочей поверхности

Вместе с ней снижается вязкость пластичного материала. После критического нагрева, смазка переходит в жидкое состояние, и просто стекает с рабочей поверхности.

Учитывая критичность этих параметров, определение температуры каплепадения пластичных смазок относится к обязательной процедуре испытаний продукта.

Методика следующая:

- специально подготовленная емкость с гладкой поверхностью и тарированным отверстием снизу (как правило, хромированная латунь) помещают в автоклав с масляной баней;

- в емкость помещается тестируемая пластичная смазка;

- происходит нагрев с одновременным снятием температурных показателей с масляной бани и тестируемого материала;

- фиксируется момент начала каплепадения (стекания смазки);

- в качестве полученного параметра регистрируется среднее арифметическое двух температур.

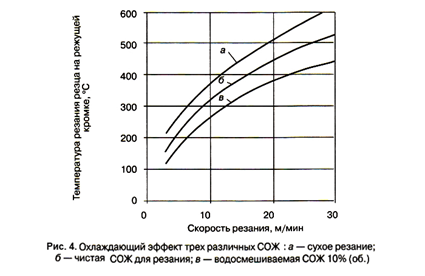

Выбор и применение СОЖ

Основными сферами применения смазывающе-охлаждающих жидкостей являются токарная и фрезерная обработка металлов. Эмульсол для металлообработки выбирается, исходя из конкретных условий производства: типа оборудования, применяемого инструмента, выполняемых технологических операций, материала заготовки, способа подачи рабочей эмульсии и пр.

СОЖ для токарных станков – какую выбрать?

Однозначного ответа на вопрос, какая СОЖ лучше для токарной обработки, нет: ее нужно выбирать с учетом скоростного режима и свойств обрабатываемого металла.

Однозначного ответа на вопрос, какая СОЖ лучше для токарной обработки, нет: ее нужно выбирать с учетом скоростного режима и свойств обрабатываемого металла.

При высокоскоростной токарной обработке необходимо использовать СОЖ с улучшенными теплоотводящими и антифрикционными характеристиками.

Даже при обработке нержавеющих металлов в составе концентрата СОЖ, эмульсола или эмульсии для токарных станков должны быть специальные присадки для предотвращения коррозии инструмента и узлов оборудования.

В составтокарной эмульсии для обработки вязких металлов обязательно вводят антизадирные компоненты.

Как выбрать СОЖ для фрезерования?

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

при использовании фрез с твердосплавными пластинами они должны сочетать высокие смазочные и низкие охлаждающие свойства (фрезерование является прерывистым процессом, поэтому интенсивное охлаждение зоны реза приводит к образованию термических трещин на режущих кромках инструмента из-за резких перепадов температуры);

при обработке деталей из алюминия и нержавейки необходимо для улучшения качества обработки поверхностей следует применять СОЖ с антизадирными присадками.

Особенности выбора СОЖ для шлифовальных станков

К СОЖ для шлифовки металлов предъявляются повышенные требования по пожаробезопасности, пено- и туманообразованию, содержанию опасных для здоровья персонала веществ.

Во время шлифования в рабочей зоне образуется большое количество мелкой стружки и абразивной пыли, что приводит к образованию царапин на обрабатываемых поверхностях. Поэтому для обеспечения высокого качества деталей необходимо выбирать СОЖ с улучшенными моющими свойствами.

СОЖ для сверления

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Для повышения качества обработки поверхностей отверстий в деталях из нержавеющей стали в состав СОЖ вводят компоненты, предотвращающие налипание металла на сверло.

Одним из важнейших требований к СОЖ при использовании твердосплавных сверл является содержание присадок, препятствующих выгоранию кобальта.

СОЖ для обработки металлов давлением

Подбор СОЖ для обработки металлов давлением осуществляют с учетом особенностей технологических режимов выполняемых процессов (прессование, горячая или холодная штамповка).

В основном для операций горячей штамповки применяются пожаробезопасные смазочно-охлаждающие жидкости на водной основе с графитом и без графита, а также масляные СОЖ с графитом. Эти продукты образуют термостойкую смазочную пленку с хорошими разделительными свойствами. Они уменьшают износ оборудования, предотвращая жесткий контакт матрицы и заготовки.

Широкое применение получило также специальное испаряющееся масло для штамповки, в состав которого входят особые полярные присадки (эфиры). Оно отличается невысокой вязкостью, легко наносится на рабочие поверхности, испаряется при нагреве и не требует последующей очистки.

Для холодной обработки металлов давлением выпускаются СОЖ на масляной основе со значительным содержанием различных присадок и смазочных добавок, придающих нужные эксплуатационные свойства — коррозионную устойчивость и износостойкость, хорошие противозадирные качества. Создаваемая защитная масляная пленка снижает трение, уменьшает дефекты и улучшает качество поверхности получаемой детали.

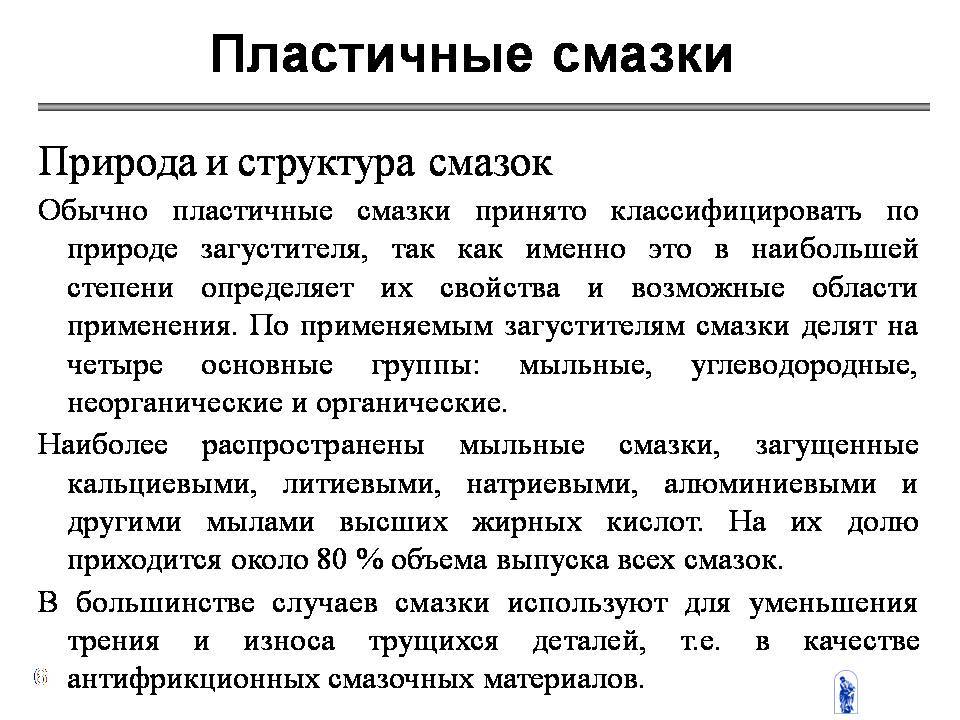

Основные свойства пластичных смазок

Свойства пластичных смазок несколько отличаются от свойств жидких трансмиссионных и моторных масел. Для жидких фракций характерны следующие качества:

- Вязкость.

- Давление.

- Температурный диапазон.

- Моющая способность (вывод продуктов износа).

- Окислительная, коррозионная и термическая стабильность.

- Способность масляной жидкости создавать на границе раздела прочную защитную пленку.

- Низкий показатель вспениваемости.

- Малая испаряемость.

Эксплуатационные требования к пастообразным смазкам нужно рассматривать гораздо шире. Технические характеристики жидких масел в основном направлены на снижение трения и износа, и эти свойства зависят от химической структуры основы и пакета модифицирующих присадок.

Свойства пластичных смазок и их назначение определяется маркой базового масла, его вязкостью, типом загустителя, способом смешивания, природой наполнителя, химическим составом присадок и их принципом действия.

Основные показатели качества, влияющие на эксплуатационные характеристики пластичных масляных смесей:

- Коэффициент трения и величина износа при использовании пластичных смазок – подчиняется индексу вязкости и сорту базовых масел.

- Нагрузочная способность (несущая) смазки определяется возможностью масляного материала удерживаться длительное время на границе раздела трущихся поверхностей, невзирая на термические и механические воздействия.

- Устойчивость к вибрации. Вибрация возникает в роликовых или игольчатых подшипниках ходовой части и трансмиссии автомобиля.

- Стабильность коллоидной структуры смазочной смеси – это способность мази не расслаиваться в процессе работы и хранения. Слишком большое выделение жидкого компонента может привести к твердению загустителя, что отрицательно скажется на функциональных способностях смазки. Коллоидная стабильность масла зависит от структуры пространственного каркаса, консистенции и состава дисперсионной фазы.

- Адгезия характеризует способность материала прочно схватываться с металлическими поверхностями. Липкость смазки оказывает влияние на устойчивость масляного покрытия в зонах контакта трущихся деталей.

- Подвижность масляного слоя играет важную роль в смазке вращающихся поверхностей. Во время работы механизмов происходит выдавливание материала на поверхность трущихся деталей. Способность смеси быстро возвращаться в стандартное положение и характеризует подвижность продукта.

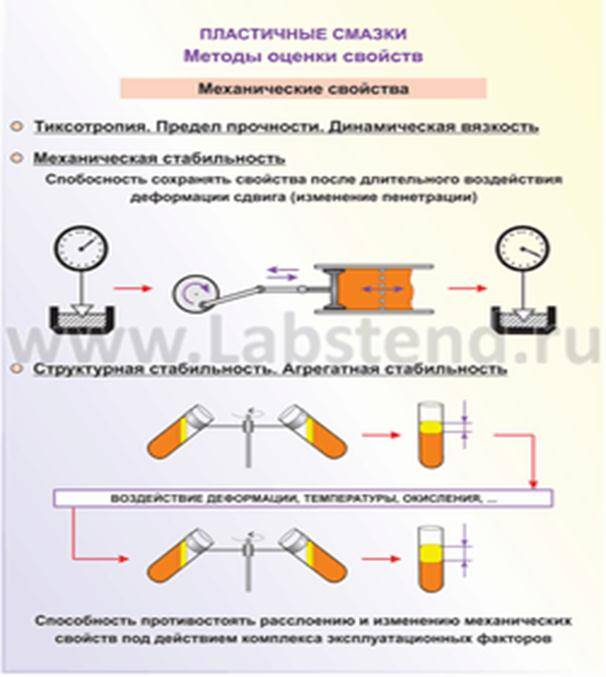

- Тиксотропия определяется способностью пластичного состава воссоздавать структурные соединения, которые были разрушены под воздействием механических нагрузок.

- Предел текучести оценивает возможности мазей сохранять и восстанавливать свою консистенцию на вертикальных плоскостях и поверхностях вращающихся деталей. Величина сдвига, при которой смазка начинает переходить из пластичного состояния в жидкое, называется пределом или границей текучести.

- Динамической вязкостью называется величина соотношения между силой сдвига и скоростью деформации. Показатели вязкости зависят от параметров базовой субстанции и могут изменяться при увеличении или уменьшении скорости и температуры деформации.

- Химическая устойчивость – это возможность смазочного материала противостоять окислительным реакциям при повышении температуры, в процессе взаимодействия масляного покрытия с кислородом воздуха.

- Водостойкость – способность смазки защищать трущиеся поверхности от вредного воздействия влаги. В случае соединения масляной пасты с водой – не должна меняться консистенция, смазочная способность и липкость рабочей смеси.

Состав силиконовой смазки

Для производства силиконовых жидкостей применяют следующие компоненты, это

- масло силиконовое ПМС;

- загустители;

- модифицирующие присадки.

Масло для силиконовых смазок

Силиконовые масляные жидкости, применяемые для изготовления пластичных смазок, представляют собой кремнийорганические соединения. Основным компонентом таких соединений являются углеродные производные – полидиметилсилоксаны (ПМС). Это химические вещества, не имеющие запаха, с высокой гидрофобной способностью. В качестве растворителей для разведения базовых компонентов применяют спиртосодержащие составы с добавлением ароматизирующих углеводородов.

В сравнении с другим подобными материалами, масло ПМС формирует на поверхности деталей плотную разделительную пленку, которая защищает место контакта от воздействия агрессивных сред. Сырье, применяемое для производства консистентных силиконовых смазок, характеризуется следующими свойствами:

- большой температурный интервал (200–250 °C);

- стабильный коэффициент вязкости;

- не токсичны;

- высокая температура вспышки масляных смесей;

- не вступает в химические реакции с резиной и полимерами;

- хорошо поддается сжатию;

- обладает диэлектрической способностью;

- низкой испаряемостью.

Загустители

Основным загустителем для силиконовых пластичных смазок является литиевое мыло. Применение этих веществ позволяет получать консистентные смазочные материалы с высокой термической и гидролитической стабильностью, повышенными механическими и химическими свойствами, а также с большим температурным диапазоном использования.

Верхняя температурная граница, при которой рекомендуется использовать литиевые загустители составляет 210°C. Введение, в структуру силиконовой основы, сажи, фталоцианина меди и арилзамещенных мочевин позволило расширить эти параметры до 230–310°C.

Силиконовые смазочные материалы, приготовленные на литиевых загустителях, считаются самыми востребованными в автомобильной промышленности. Нижний термический порог применения таких смазок может быть ограничен только температурными значениями границы кристаллизации полидиметилсилоксана. Верхние тепловые показатели регулируются эксплуатационными показателями смеси масла и применяемого загустителя.

Модифицирующие добавки

Набор присадок применяемый при производстве жидких масел можно смело применять и в процессе изготовления пластичных материалов, только в большей концентрации. При смешивании ингредиентов для силиконовых композиций своими руками необходимо учитывать совместимость загустителя и добавки. Стандартная универсальная смазка на литиевых загустителях включает в свой состав 0,2% антиокислителей, 0,5–1,2% – антикоррозионных присадок и до 2,8% антифрикционных и противозадирных улучшающих добавок.

Для модификации структуры загустителя, и изменения эксплуатационных свойств смазок применяют следующие химические вещества:

- избыточные щелочи;

- жирные кислоты;

- глицерол;

- вода;

- сульфонафтенаты;

Адгезионные характеристики силиконовых материалов могут быть улучшены путем введения в смеси полимеров. Помимо этого, многие пластичные субстанции включают в свой состав дезактиваторы металлов, тефлоновые и антипенные присадки.

Медная смазка

Медная смазка содержит медный порошок и предназначена для защиты резьбовых соединений от коррозии. Чаще всего применяется для смазки шпилек выпускного коллектора и для обработки ступиц колес.

Кроме того, ее часто используют для обработки электропроводов и контактов.

Однако медная смазка вступает в химическое взаимодействие с алюминием, из-за чего ее запрещено наносить на литые диски, детали кузова машины и прочие детали. Для алюминиевых резьбовых соединений изготавливают специальную смазку с добавлением алюминиевого порошка.

Статья по теме

Готовимся к зиме. Что в автомобиле необходимо смазать в первую очередь?

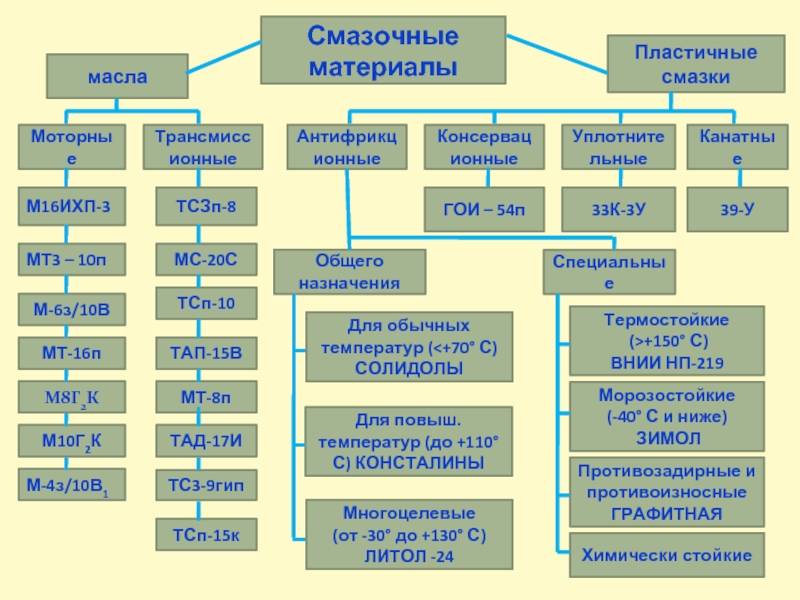

Применение

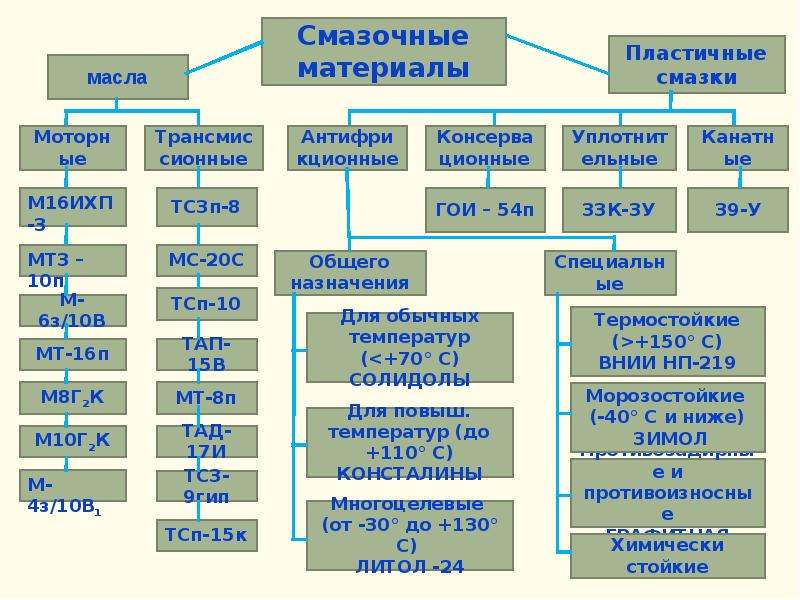

В металлургии, машиностроении, текстильной промышленности, кораблестроении и прочих производствах применяются смазочные материалы. Направлений использования может быть несколько:

- Консервация оборудования. Сохранить промышленные агрегаты в целости при остановке производства или транспортировке оборудования позволяет покрытие их поверхности слоем смазки.

- Предотвращение износа. Повысить срок полезного использования позволяют антифрикционные материалы с максимальными показателями скольжения. Среди них выделяют группы с выраженными защитными свойствами разного характера. Например — термостойкие смазки, предназначенные для механизмов, работающих при температуре от 100° С; морозостойкие; химически стойкие — нейтрализующие воздействие вредных летучих соединений на химических производствах; приборные. Наиболее распространены смазки общего назначения. Их применяют для обработки подшипников, зубчатых механизмов в автомобилестроении, на буровых установках предприятий добывающей промышленности и прочих производственных комплексах.

- Защита прокатного оборудования в металлургии.

- Увеличение трения. Такую защиту применяют на технологических узлах, где недопустимо проскальзывание трущихся поверхностей.

- Обработка канатов производственного назначения, выполненных из стали. Применяются канатные смазки с высокой плотностью.

- Уплотнение. Пластичные индустриальные смазки — отличный материал для герметизации зазоров зубчатых механизмов, подшипников, разного рода подвижных соединений.

Наиболее «бюджетными» являются смазки общего назначения — Салидол Ж, Салидол С, Графитная. Они используются при температуре до 70°С. Более термостойким считается Косталин (выдерживает до 110°С), Смазка 1-13.

Удобны в использовании многоцелевые защитные покрытия. Допущение ошибки выбора исключено, риск поломок сведен к минимуму. Например, Фиол-1 (2), Литол-24 препятствуют трению и защищают поверхность деталей при температуре до 130°С, то есть справляются со всеми типичными задачами.

Продукт повышенной термостойкости — ВНИИНП 246 (207, 210, 219, 231), Графитол. Они сохраняют вязкость при температуре до 150°С. Работая при экстремально низких температурах, следует приобрести Зимол, Циатим 203, Литу.

Распространенная консервационная смазка — ПКВ.

Для обработки канатов использую Торсиол-35 (55), Канатную смазку.

Определить назначение смазки позволяют маркировки:

- У — универсальная (Н, Т, С — низкотемпературная, тугоплавкая и среднеплавкая соответственно);

- И — индустриальная;

- Ж — железнодорожная;

- А — автопрокатная;

- П — прокатная;

- К — канатная;

- М, В, З — морозостойкая, влагостойкая, защитная соответственно.

Для выбора оптимального варианта пластичной смазки стоит ознакомиться с компонентами, благодаря которым продукт приобретает те или иные качества.

Консервационные смазки

Ассортимент консервационных

смазок значительно уступает ассортименту антифрикционных смазок. Наибольшее

распространение получили углеводородные смазки. Их низкая температура плавления

(40…75 С) позволяет наносить их на поверхность в расплавленном виде

путём окунания или распыливания. Можно наносить и при помощи кисти. Предварительно

поверхность очищают от следов коррозии и прочих загрязнений.

К углеводородным смазкам

относятся ПВК, ГОИ-54п, УНЗ (пушечная), вазелин технический

волокнистый ВТВ-1, ВНИИСТ-2 и др.

Смазка ПВК имеет высокую водостойкость и стабильность, низкую

испаряемость, что позволяет использовать её в течение 10 лет. Недостатком её

является потеря подвижности при температуре ниже – 10 С.

ГОИ-54п используют для защиты от коррозии машин и механизмов, работающих на

открытом воздухе. Смазка сохраняет работоспособность при температуре до – 50 С,

однако, как большинство углеводородных смазок, её не рекомендую использовать

при температурах выше + 50 С.

Смазку ВТВ-1 применяют для смазывания клемм аккумуляторов. От смазки ПВК

она отличается лучшими низкотемпературными свойствами.

ВНИИСТ-2 применяется для защиты от коррозии наземных трубопроводов.

Удовлетворительные

защитные свойства имеют и некоторые мыльные смазки: АМС-1, АМС-3, МС-70, ЗЭС и др.

Смазки АМС-1, АМС-3 и МС-70 используют

как антифрикционные, обладающие хорошими защитными свойствами в условиях

контакта с морской водой. Они обладают высокой липкостью и водостойкостью.

Смазку ЗЭС применяют для защиты линий электропередач и другой

высоковольтной аппаратуры от коррозии.

Особую группу

консервационных смазок составляют канатные смазки: 39у, БОЗ-1, торсиол-35, торсиол-55 Е-1 и др. Они занимают промежуточное положение между консервационными

и антифрикционными смазками. Предназначены эти смазки для защиты стальных

канатов и тросов при эксплуатации и хранении, а так же снижать износ, уменьшать

трение, предотвращать обрывы.

Консистентные смазки применение. Основа смазки.

Применение смазки необходимо, чтобы сделать детали “скользкими. Присутствует в этом утверждении доля правды, но имеются, немаловажные причины использования консистентных смазочных материалов. Смазки способны уменьшить трение, снизить степень износа, уменьшить рабочую температуру, свести к минимуму коррозию металлических поверхностей

Что же такое смазка

Чтобы понять, зачем использовать смазку, необходимо разобраться – что это такое. Известно, что трение – это сила сопротивления относительного движения между двумя телами. Если бы трения не существовало, ничто никогда не смогло бы остановиться.

Нам нужны функция трения, но бывают случаи, когда мы хотим уменьшить силу присутствующего трения. Когда вы потираете, руки друг о друга, вы создаете тепло из-за трения между скользящими поверхностями от ваших рук. А теперь представьте, потирая руки 3600 раз в минуту – ваши руки были бы в огне! Нечто похожее происходит и в вашей технике. Таким образом, если бы в оборудовании не использовались смазочные материалы, вряд ли смогли выдерживаться рабочие температуры, нагрузки, скорости. Катастрофического выхода оборудования из строя не возможно было бы избежать. Итак, сокращение трения, снижения теплоотдачи – только некоторые из причин, почему мы используем смазки. Если посмотреть под микроскопом, при перемещении двух поверхностей относительно друг друга, мы бы увидели то, как два горных хребта трутся друг о друга. Когда это происходит, небольшие куски материала превращаются в маленькие абразивные частицы, в результате появления которых подвергаются истиранию, а также обламыванию более крупных осколков. Этот замкнутый круг мы пытаемся разорвать, путем создания масляной пленки.

Типы масляных пленок

Два наиболее распространенных типов пленок смазочного материала – гидродинамическая и эластогидродинамическая. Первые находятся между скользящими поверхностями. Наиболее распространенным примером может служить подшипник скольжения.

Примером же эластогидродинамической пленки могут служить – шарикоподшипники или роликовые подшипники.

Из чего производят смазки?

Все смазочные материалы создаются на базовом масле. Есть три типа: минеральные, синтетические и растительные. Минеральное масло производят из нефти, и качество, напрямую зависит от процесса рафинирования. Существует шкала оценок на нефть и различное оборудование требуют различного качества нефти.

Минеральное масло в основном состоит из четырех различных типов молекул – парафин, разветвленные парафиновые молекулы, нафтеновые и ароматические. Парафиновые масла имеют длинную, прямую структуру, а разветвленные парафиновые масла такие же, но с ответвлением в стороны. Они используются главным образом в моторных маслах, промышленных смазках и технологических маслах.

Например, смазка Fliessfett ZS KOOK-40 — Жидкая консистентная смазка для центральных систем, на минеральной основе, полученная с использованием высококачественных материалов и присадок.

Нафтеновые масла имеют насыщенную кольцевую структуру и являются распространенными в умеренных температурах.

Ароматические масла имеют ненасыщенную циклическую структуру и используются для изготовления уплотнений соединений и клеев.

Синтетические масла имеют одинаковую прямую структуру. Синтетический молекулярный размер и вес являются постоянными в то время, как в минеральных маслах сильно различаются.

Какая основа предпочтительна

И всё же, лучшими качествами обладают именно минеральные масла. Так, во многих случаях, минеральное масло является предпочтительным основанием из-за невысокой стоимости, токсичности, растворимости и образовании опасных отходов.В крайних случаях (высокие температуры, низкие температуры застывания, огнестойкость, термостойкость) высокая прочность на сдвиг, и высокий индекс вязкости синтетической основы бывает как нигде кстати.