Что такое консистентная смазка?

Уникальный материал, который нельзя отнести ни к густым, ни к жидким. Он меняет свое свойство в зависимости от нагрузки и температурного режима. Свое применение нашла наравне с жидкими смазочными маслами. Изготавливается из масла с добавлением загустителей на мыльной или другой основе.

Процентное содержание жидкой части колеблется от 70 до 90%. В зависимости от назначения и производителя добавляются загустители:

- высокомолекулярные кислоты (мыльный загуститель);

- углеводороды;

- органические продукты;

- неорганические продукты.

Для защиты от коррозии может применяться парафин. Для создания более плотного защитного слоя — графит. Также в состав могут входить различные присадки не более 5% от общей массы.

Основа используется нефтяная или синтетическая. Для обработки высокоскоростных механизмов, в том числе таких, как смазка для подшипников, чаще всего используется синтетическая основа. Ее применяют и при укомплектовании деталей на производстве.

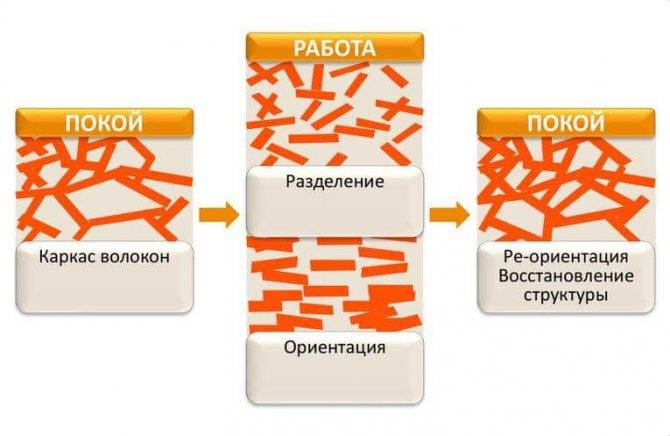

Отличительной чертой силиконовых смазок является ее уникальная консистенция. В исходном виде она выглядит как паста, и относится к твердым сортам, но при нагреве или повышении нагрузки из мази превращается в жидкость. Но не вытекает, при снижении показателей температур и нагрузки возвращается в исходное состояние.

Например, используется силиконовая смазка в подшипнике, при работе механизма она станет жидкостью и покроет плотной пленкой все трущиеся элементы, но при выходе из зоны повышенной нагрузки силиконовая смазка вновь станет пастой и останется на подшипнике.

Основные характеристики разных видов смазочных материалов

Жидкие

Основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

маслянистость – способность создавать на контактирующих поверхностях разделительную пленку требуемой прочности;

вязкость и плотность – от этих показателей зависит несущая способность смазывающей пленки (их значения необходимо учитывать при нормальной, максимальной и минимальной рабочей температуре);

индекс вязкости – чем он выше, тем шире температурный диапазон их применения;

термоокислительная стабильность – устойчивость к окислению при нагреве до максимальных рабочих температур;

температуры застывания, воспламенения, вспышки – это важно для обеспечения легкости холодного пуска механизмов, пожаро- и взрывобезопасности производства;

кислотное число – определяет антикоррозионные свойства.

Если масло или СОЖ используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлаждения

вязкость – определяет возможность заправки смазки в узлы и механизмы, холодного пуска машин, потери мощности на трение;

предел прочности на сдвиг – наименьшая механическая нагрузка, при которой смазка начинает переходить из пластичного состояния в текучее;

температура каплепадения – минимальная температура, при которой смазка начинает переходить в жидкое состояние (определяется в момент падения первой капли);

число пенетрации – характеризует степень густоты смазки, от чего напрямую зависят ее вязкость, предел прочности на сдвиг и тиксотропные свойства.

малый коэффициент трения;

высокая адгезия к контактирующим поверхностям;

термичесая и термоокислительная устойчивость;

Состав и отличительные особенности

Консистентная смазка может иметь различный состав, но практически всегда в ее основе лежит нефтяное или синтетическое масло, которое не отличается от тех, которые используются для производства жидких. Иногда применяется их смесь, главное, чтобы объем сырьевого масла от конечного продукта составлял от 70% до 80%.

Нефтяные масла очищаются для понижения сернистости, очень важно для защиты механизмов от окисления. Пластичные, на основе органических масел, применяются в низкоскоростных узлах, работающих при низких нагрузках

Синтетическая консистентная смазка на кремнийорганической основе чаще всего встречается в скоростных подшипниках и высокооборотных редукторах.

Загуститель обычно составляет около 10-15% от общего объема. Процесс смешивания выполняется в специальных миксерах при определенных температурах, что необходимо для получения однородного состава. Охлажденная смесь обладает всеми необходимыми свойствами, которые не меняются при работе в допустимом диапазоне температур.

Наиболее распространенными загустителями являются соли жирных кислот, так называемое мыло. При производстве смазок премиум класса часто применяются твердые углеводы, полимеры и карбамиды.

С помощью присадок достигаются свойства, необходимые в процессе эксплуатации. Объем присадок обычно не превышает 10% от общей массы. В качестве присадок используют графит, слюду, медный порошок.

Консистентность смазки охлаждающей жидкости подбирается индивидуально, в зависимости от конечных требований.

Главной особенностью консистентных смазок является пластичность. Но также можно выделить ряд других особенностей:

Могут иметь различный цвет и степень прозрачности.

Обеспечивают защиту механизмов от коррозии.

Практически не имеют запаха.

Сохраняют необходимую степень густоты при смене рабочей температуры.

Не текут, что особенно важно при эксплуатации некоторых механизмов.

Срок эксплуатации обычно составляет около 3 недель.

СВОЙСТВА ПЛАСТИЧНЫХ СМАЗОК

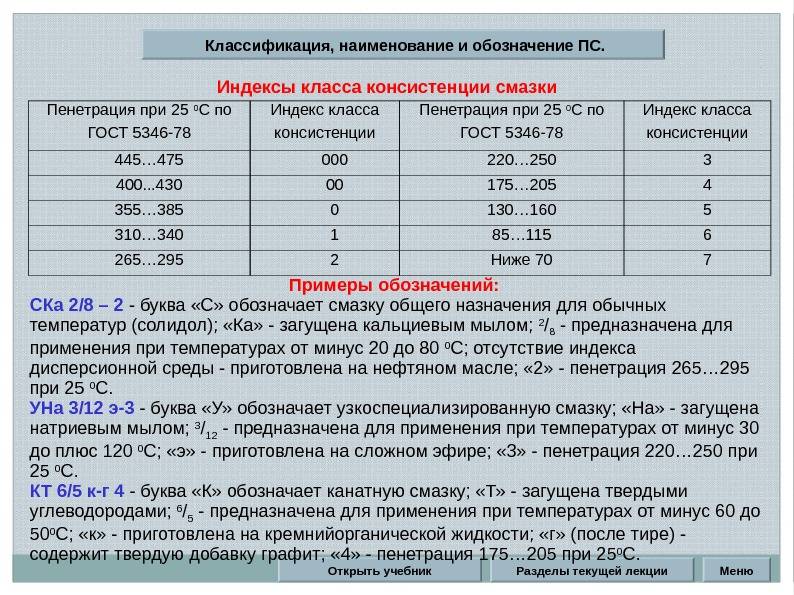

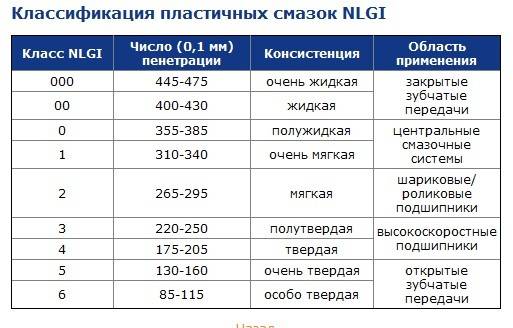

Консистенция

Консистенция — условная мера механической прочности, которая выражается в номерах или степенях консистенции 000 до 6, определяемой по системе NLGI (National Lubricating Grease Institute) и выражаемой в числах пенетрации. Чем выше номер, тем гуще смазка. Для измерения пенетрации используется специальный конус, которому погружается в смазку под действием своего веса в течение 5 секунд при температуре +25°C. Глубина погружения конуса измеряется, и по результатам измерения определяется показатель пенетрации.

Консистенция:

- ЯВЛЯЕТСЯ мерой относительной «твердости» смазки.

- ЗАВИСИТ от количества загустителя и вязкости базового масла.

- ПОДБИРАЕТСЯ в соответствии с особенностями применения и подачи смазки.

- ВЛИЯЕТ на смазывающую способность смазки, текучесть и уплотнительные свойства.

Пластичные смазки. Применение

Пластичные смазки обеспечивают длительную и надежную работу механизмов. Выработка пластичных смазок достигает 1 млн. тонн в год, и это куда меньше объема производства смазочных масел (примерно 40 млн. тонн/год).

В некоторых случаях смазки призваны упорядочивать износ, не допуская трения и заклинивания поверхностей, а также воздействия агрессивных веществ, абразива. Есть и такие смазки, которые замене не подлежат вовсе (или имеют очень большие интервалы замены). Свойства подобных смазок не изменяются в течение всего периода работы.

Большинство смазок имеет антикоррозионные свойства. Чтобы обеспечить антикоррозионную защиту металлических поверхностей в процессе транспортировки или хранения нужны консервационные смазки. Уплотнительные смазки рассчитаны на герметизацию зазоров в узлах, а также герметизацию трубопроводов.

Ряд специальных смазок могут следующее: повышение коэффициента трения, токоизоляция или, напротив, токопроводность, работа в условиях радиации, вакуума…

Под дисперсионной средой могут подразумеваться разные масла и жидкости. Используются также синтетические масла для смазок, которые эксплуатируются в экстремальных условиях: сложные эфиры, фторуглероды, фторхлоруглероды, полиалкиленгликоли, полифениловые эфиры, кремнийорганические жидкости.

Сфера использования смазки зависит прежде всего от температуры плавления и разложения дисперсной фазы, а также от концентрации и растворимости в масле.

Загуститель влияет на антифрикционные свойства, устойчивость к воде, коллоидную, механическую и кислотостойкость смазки. Чтобы придать такие свойства смазке — в состав добавляют соли карбоновых кислот, высокодисперсные вещества, тугоплавкие углеводороды.

Присадки бывают: противоизносные, противозадирные, антифрикционные, защитные, вязкостные, адгезионные.

Некоторые из присадок оптимизируют сразу несколько свойств.

Что может быть наполнителем? Очень часто используют графит, дисульфид молибдена, полимеры (у них малый коэффициент трения). Если нужна смазка для тяжелонагруженного узла (трение скольжения), то берутся резьбовые уплотнительные или антифрикционные смазки с добавлением оксидов цинка, титана, алюминия, олова, бронзы, латуни.

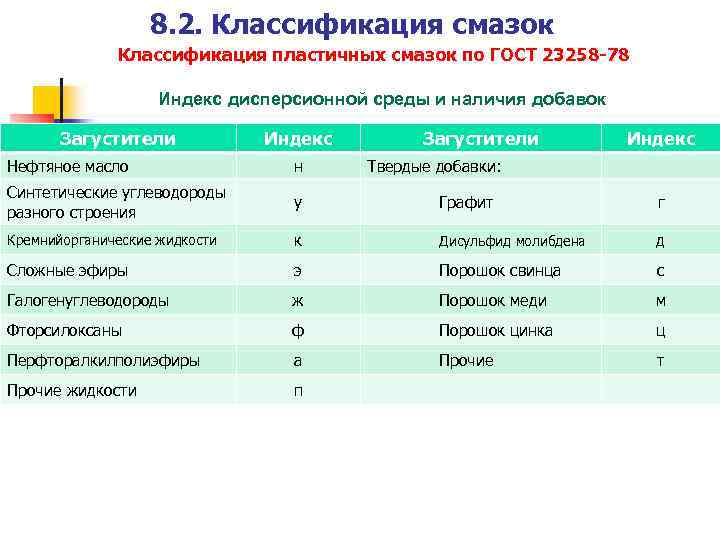

Классификация пластичных смазок.

Следует отметить, что не все нижеперечисленные классификации являются общепринятыми для отечественных и зарубежных производителей.

Классификация по типу масла (основы)

- На нефтяных маслах (полученных переработкой нефти).

- На синтетических маслах (искусственно синтезированных).

- На растительных маслах.

- На смеси вышеперечисленных масел (в основном нефтяных и синтетических).

Классификация по природе загустителя

- Мыльные — это смазки, для производства которых в качестве загустителя применяют мыла (соли высших карбоновых кислот). В свою очередь, их подразделяют на натриевые (созданы в 1872 г.), кальциевые и алюминиевые (созданы в 1882 г.), литиевые (созданы в 1942 г.), комплексные (например, комплексные кальциевые, комплексные литиевые) и др. На мыльные приходится более 80% всего производства смазок.

- Углеводородные — смазки, для производства которых в качестве загустителя используются парафины, церезины, петролатумы и др.

- Неорганические — смазки, для производства которых в качестве загустителя используются силикагели, бентониты и др.

- Органические — смазки, для производства которых в качестве загустителя используются сажа, полимочевина, полимеры и др.

Классификация по области применения.В соответствии с ГОСТом 23258-78 смазки делятся на следующие группы.

- Антифрикционные — снижают силу трения и износ различных трущихся поверхностей.

- Консервационные — предотвращают коррозию металлических поверхностей механизмов при их хранении и эксплуатации.

- Уплотнительные — герметизируют и предотвращают износ резьбовых соединений и запорной арматуры (вентили, задвижки, краны).

- Канатные — предотвращают износ и коррозию стальных канатов.

В свою очередь, антифрикционная группа делится на подгруппы: смазки общего назначения, многоцелевые смазки, термостойкие, низкотемпературные, химически стойкие, приборные, автомобильные, авиационные и т.д.

В автомобилях наибольшее распространение получили антифрикционные смазки многоцелевые (Литол-24, Фиол-2М, Зимол, Лита) и антифрикционные смазки автомобильные (ЛСЦ-15, Фиол-2У, ШРБ-4, ШРУС-4, КСБ, ДТ-1, № 158, ЛЗ-31).

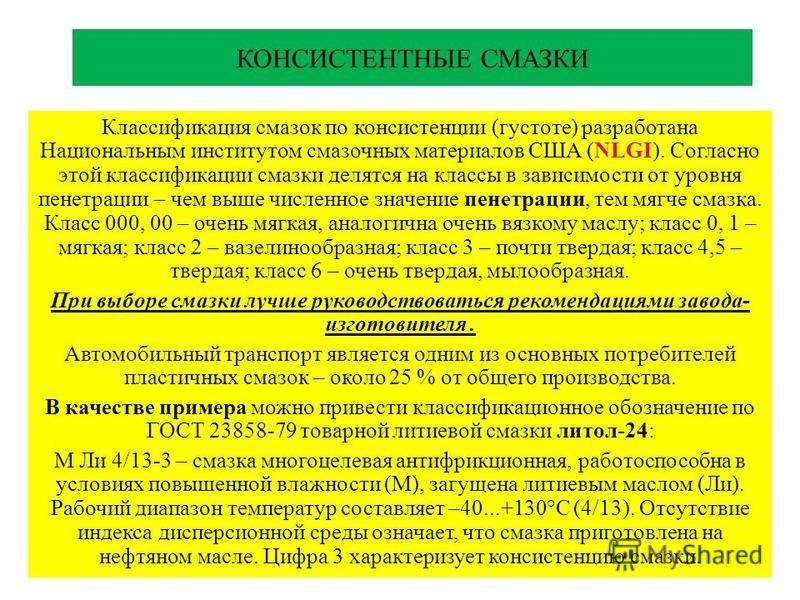

Классификация смазок по консистенции (густоте).

Разработана NLGI (Национальный институт смазочных материалов США). Согласно этой классификации смазки делят на классы в зависимости от уровня пенетрации (см. выше) — чем больше численное значение пенетрации, тем мягче смазка. Классификация NLGI пластичных смазок по консистенции приведена в табл. 8.1 (соответствует сортам по DIN 51818. DIN — Институт стандартов Германии).

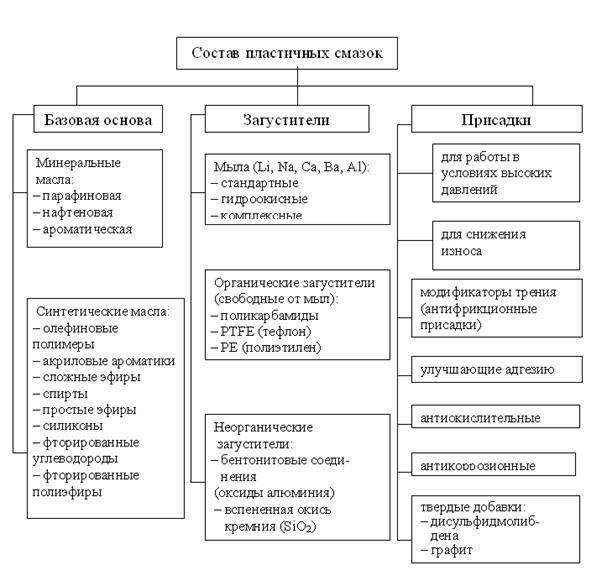

Состав пластичных смазок.

Масло является основой смазки, и на него приходится 70–90% от ее массы. Свойства масла определяют основные свойства смазки.

Загуститель создает пространственный каркас смазки. Упрощенно его можно сравнить с поролоном, удерживающим своими ячейками масло. Загуститель составляет 8–20% от массы смазки.

Добавки необходимы для улучшения эксплуатационных свойств. К ним относятся:

- присадки — преимущественно те же, что используются в товарных маслах (моторных, трансмиссионных и т. п.). Представляют собой маслорастворимые поверхностно-активные вещества и составляют 0,1–5% от массы смазки;

- наполнители — улучшают антифрикционные и герметизирующие свойства. Представляют собой твердые вещества, как правило, неорганического происхождения, нерастворимые в масле (дисульфид молибдена, графит, слюда и др.), составляют 1–20% от массы смазки;

- модификаторы структуры — способствуют формированию более прочной и эластичной структуры смазки. Представляют собой поверхностно-активные вещества (кислоты, спирты и др.), составляют 0,1—1% от массы смазки.

Совместимость консистентных смазочных материалов

Учитывая сложный состав, большинство смазок не рекомендуется смешивать, так как это может привести к резкому снижению антифрикционного эффекта и защитных качеств. При смешивании продуктов с антагонистичными по химическими свойствами возможны и более серьезные последствиям, поэтому выполняя замену консервационных и рабочих материалов, следует учитывать их совместимость.

Ca-мыла | kCa-мыла | Li-мыла | kLi-мыла | Li-Ca-мыла | Na-мыла | Бентонит | kBa-мыла | kAl-мыла | Полимочевина | |

Ca-мыла | ● | ● | ● | ● | ● | ● | ● | ● | ||

kCa-мыла | ● | ● | ● | ● | ● | ● | ● | ● | ||

Li-мыла | ● | ● | ● | ● | ● | ● | ● | ● | ||

kLi-мыла | ● | ● | ● | ● | ● | ● | ● | |||

Li-Ca-мыла | ● | ● | ● | ● | ● | ● | ● | ● | ||

Na-мыла | ● | ● | ● | ● | ||||||

Бентонит | ● | ● | ● | ● | ● | ● | ● | ● | ||

kBa-мыла | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

kAl-мыла | ● | ● | ● | ● | ||||||

Полимочевина | ● | ● | ● | ● | ● | ● | ● | ● | ● |

● – смешиваемые консистентные смазки

В чем отличие смазки от масла

В отличие от жидких масел автомобильные смазки имеют густую консистенцию и в состоянии покоя ведут себя как твердые тела – не растекаются. В момент приложения механической силы консистентное вещество приобретает текучесть. Как только напряжение исчезает, смазка вновь приобретает свойства твердого физического тела. Вещества с подобными свойствами называются аномальными жидкостями.

Пластичную автомобильную смазку получают, добавляя в масло загуститель, который образует некий каркас, сообщающий смеси свойства твердого физического тела. В качестве основы используют нефтяные смазочные продукты (индустриальное, машинное или веретенное масло). Как загуститель добавляются соли жирных кислот – мыла, углеводороды и пигменты (реже).

I. ОСНОВНОЕ МАСЛО

II. ЗАГУСТИТЕЛЬ

III. ПРИСАДКА

IV. ПЛАСТИЧНАЯ СМАЗКА

- масла (HC-синтез)

- синтетические углеводороды (1)

- синтетические эфиры (2)

- (РАО) или полиизобутаны (PIB) (1)

- частично быстро биологически разлагаемые (2)

- литиевое мыло

- кальциевое мыло

- натриевое мыло

- алюминиевое мыло

- бариевое мыло

ДРУГИЕ ВИДЫ МЫЛА

- защита от высокого давления/износа

- защита от коррозии/ ржавления

- твердые материалы

- многоцелевая смазка

- высокотемпературная смазка

- пластичная смазка

- текучая смазка

- смазка с неорганической добавкой (желесмазка)

- полиуретановая смазка

- бентонитовая смазка

предписанные производителем техники

ВСЕ СМАЗКИ ПОСЛЕ ДОБАВЛЕНИЯ ЗАГУСТИТЕЛЯ СТАНОВЯТСЯ

«НЕ ВЫТЕКАЮЩИМИ МАСЛАМИ»

Для улучшения химической и термической стабильности, вязкостных свойств, в некоторые марки автомобильных смазок вводят присадки. Отдельно стоит упомянуть о твердых наполнителях. Этот компонент улучшает антифрикционные свойства смазки. Наиболее известные твердые наполнители – это чешуйчатый графит и дисульфид молибдена.

Главное достоинство применения твердых наполнителей – надежная защита пар трения от задиров. Дисульфид молибдена образует на поверхности деталей прочную, но эластичную пленку с очень низким коэффициентом трения. Эта особенность помогает сохранить узел от поломки, даже если смазка по какой-либо причине вытекла.

КЛАССИФИКАЦИЯ ПЛАСТИЧНЫХ СМАЗОК NLGI

Класс NLGI

Число (0,1 мм) пенетрации*

Консистенция

Область применения

* Пенетрация — показатель, характеризующий глубину проникания тела стандартной формы в полужидкие и полутвёрдые продукты при определенном режиме, обусловливающем способность этого тела проникать в продукт, а продукта — оказывать сопротивление этому прониканию. За единицу пенетрации принята глубина проникания иглы на 0.1 мм.

СВОЙСТВА ПЛАСТИЧНЫХ СМАЗОК

Консистенция

Консистенция — условная мера механической прочности, которая выражается в номерах или степенях консистенции 000 до 6, определяемой по системе NLGI (National Lubricating Grease Institute) и выражаемой в числах пенетрации. Чем выше номер, тем гуще смазка. Для измерения пенетрации используется специальный конус, которому погружается в смазку под действием своего веса в течение 5 секунд при температуре +25°C. Глубина погружения конуса измеряется, и по результатам измерения определяется показатель пенетрации.

Консистенция:

- ЯВЛЯЕТСЯ мерой относительной «твердости» смазки.

- ЗАВИСИТ от количества загустителя и вязкости базового масла.

- ПОДБИРАЕТСЯ в соответствии с особенностями применения и подачи смазки.

- ВЛИЯЕТ на смазывающую способность смазки, текучесть и уплотнительные свойства.

Виды силиконовых смазок

В сравнении с уже традиционными консистентными смазками силиконовые смеси не воздействуют негативно на резинотехнические и пластиковые изделия, устанавливаемые на кузове автомобиля. Кроме того, они хорошо себя ведут при нанесении составов на вертикальные плоскости, образуют тонкую устойчивую масляную пленку, которая обладает повышенной адгезией и не скатывается с неровной поверхности.

Применение:

- Для защиты металлических деталей кузова от замерзания в зимний период.

- Для смазки пластиковых элементов конструкции автомобиля.

- Для размягчения резиновых дверных уплотнителей.

- Для стабилизации рабочего режима стеклоподъемников.

- Для обслуживания аккумуляторной батареи (контакты, клеммы и др).

В зависимости от назначения силиконовых материалов изменяется агрегатное состояние выпускаемых производителем смесей, это:

- аэрозоли;

- пасты;

- жидкости.

Силиконовая смазка – аэрозоль

Наибольшим признанием у владельцев техники пользуется консистентная смазка – спрей, выпускаемая заводом изготовителем в аэрозольной таре (металлические баллончики). Компактная упаковка с пластиковой трубкой-насадкой очень упрощает укладку слоев покрытия на металлическую поверхность.

Примером аэрозольных силиконовых смазок может служить продукт американской компании «Hi–Gear» – HG5501. Аэрозоль отличается высокой водонепроницаемостью и термостойкостью, хорошо реагирует на металлические, пластиковые, резиновые и стеклянные поверхности. Спрей на долгое время защищает стальные покрытия от окисления и коррозии, не растворим в воде. Применяется для обслуживания всех видов транспорта:

- легковые и грузовые автомобили;

- мотоциклы;

- катера;

- снегоходы и др.

Силиконовые пасты

Вязкие силиконовые композиты в отличие от аэрозолей выпускаются в виде пластичной густой массы. Они устойчиво держатся на вертикальных поверхностях. Наносятся на металлические или пластиковые покрытия при помощи пористой губки, вручную.

Silicon-Fett – паста предназначена для мест контакта различных по своей структуре комплектующих кузова и подкапотного пространства автомобиля:

- стыковочные узлы резины и пластика;

- металла и полимеров;

- соединения патрубков;

- направляющих сидений.

Смазка хорошо защищает полимерные и резиновые элементы конструкции от пересыхания, вредного атмосферного воздействия и ультрафиолета.

Жидкий силиконовый герметик

Группа жидких силиконовых смазок обеспечивает легкое нанесение расходного материала на наружные фигурные поверхности резиновых уплотнителей. Эмульсии могут также применяться для технического обслуживания петель и дверных замков кузова автомобиля.

Grass Silicone – хорошее сочетание цены и качества. Основа продукта – полидиметилсилоксан, обладает высокими антикоррозинными, противозадирными и антиокислительными свойствами, морозоустойчив, на должном уровне защищает резиновые уплотнители, работающие в экстремальных условиях (трение, механические нагрузки и др).

Технические характеристики:

- продукт совместим с резинотехническими изделиями и полимерами;

- обширный интервал рабочих температур;

- антифрикционные способности;

- повышенная водонепроницаемость;

- продолжительный срок службы;

- высокая адгезия по отношению к металлическим поверхностям.

Требования к пластичным смазкам: основные свойства

Каково назначение пластичных смазок? В зависимости от типов загустителей и характеристик присадок смеси могут обладать различными специфическими физико-химическими свойствами. Но в любом случае предназначены подобные составы для снижения трения между соприкасающимися деталями в работающих механизмах. Преимущество пластичной смазки заключается в том, что ее консистенция меняется при механическом воздействии. За счет этого детали оказываются плотно смазаны и покрыты маслянистой пленкой с отличными антифрикционными свойствами.

В состоянии покоя загуститель впитывает базовое масло и надежно удерживает его, за счет чего сохраняется физическая форма смеси (состав достаточно густой и вязкий). При механическом воздействии на разные виды пластичных смазок из пор загустителя «выдавливается» базовое масло, которое и выполняет роль смазывающего компонента. Как только воздействие на состав прекращается, загуститель снова впитывает базовое масло, и смесь возвращается в первоначальное состояние.

Требования к пластичным смазкам в общем случае следующие:

- Состав должен обладать заявленной несущей способностью (т.е. соответствовать рабочее давление, при котором происходит выделение масла).

- Наименование и обозначение пластичных смазок должно указывать на рабочий температурный диапазон. Универсальные составы широкого применения обычно работают при температурах от -30 до +140 градусов. Литиевые группы пластичных смазок имеют повышенный предел температурного диапазона (до 200 градусов). Смеси с добавлением кальциевых и бариевых загустителей можно применять при температуре до 240-260 градусов.

- Требования по консистенции определяются наименованием и обозначением пластичных смазок, поскольку они бывают как мягкие, так и твердые. Состав подбирается в зависимости от назначения.

- Строгие требования распространяются на содержание воды – в антикоррозионных смесях ее быть не должно. В кальциевых видах пластичных смазок допускается содержание воды до 4 % от объема, а в натриевых ее может быть меньше 1 %.

- Водостойкость – еще одна важная характеристика: состав не должен вступать в реакцию с водой или вымываться.

- Термостойкость характеризует способность состава сохранять свои защитные и антифрикционные качества при повышении температуры. Реальная термостойкость должна соответствовать маркировке пластичной смазки, что проверяется в лабораторных условиях.

Преимущества пластичной смазки

Долго остается в узле трения.

Само определение пластичной смазки указывает на ее способность менять консистенцию под механическим воздействием. За счет этого состав надолго остается в механизме, что увеличивает интервал технического обслуживания деталей.

Обладает высокой степенью адгезии.

Все виды этих составов очень липкие, и благодаря этому они легко сцепляются с поверхностями механизмов, не стекая.

Снижают вибрации.

Одной из сфер, где применяются пластичные смазки, является снижение шума и вибраций при работе оборудования. Вязкие и густые составы не дают элементам механизмов биться друг о друга.

Недостатки пластичных смазок

Главным недостатком пластичных смазок является отсутствие функции охлаждения работающих механизмов, поэтому где эта опция требуется, используются машинные масла.

К минусам можно отнести и отсутствие омывающих качеств, что особенно важно, когда в механизм могут попасть пыль и грязь.

Назначение пластичных смазок не позволяет подавать их по трубопроводам и каналам из-за высокой вязкости и густоты.

Ранее мы писали о том, какое масло заливать в двигатели Камминз.

290 млн. рублей: в Ленобласти закупают технику для лесных хозяйств и тушения пожаров 18 ноября 2020

Автозавод ГАЗ представил новую модель спецтехники на базе среднетоннажного автомобиля 21 ноября 2013

ЧТЗ выпустил новую модель гусеничного бульдозера 01 мая 2014

В Армении хотят собирать российские тракторы АГРОМАШ 30 апреля 2014

Виды консистентных смазок

- Базовая основа (минералка или синтетика) не сильно влияет на базовые свойства, она определяет качество и цену. Назначение зависит в основном от типа присадок, особенно – загустителя.

- Натриевые (также могут использоваться с кальцием). Умеренный температурный диапазон (70°C — 100°C). Недорогие в производстве, но разрушаются при воздействии воды.

- Литиевые имеют продолжительный срок службы, выдерживают большое давление в рабочей зоне. Так же зависимы от влажности.

- На основе силикона. Обладают хорошими антифрикционными свойствами. Кроме того, консистентная силиконовая смазка не смывается водой и может быть использована в качестве антикоррозийной защиты и защиты резиновых уплотнителей.

- Алюминиевые особенно устойчивы к воздействию воды (и других жидкостей). Защищают металлические поверхности от окисления, работают в условиях термонагрузок.

- Консистентная смазка с тефлоном выдерживает температуры до 250°C. Практически не переходит в жидкое агрегатное состояние, оставляя на поверхности своеобразную антифрикционную пленку. Не проводит электрический ток.

- Полиуретановые смазки безвредны для человека, поэтому активно применяются в пищевой и медицинской промышленности. Имеют ограниченный срок службы, поскольку подвержены биологическому разложению.

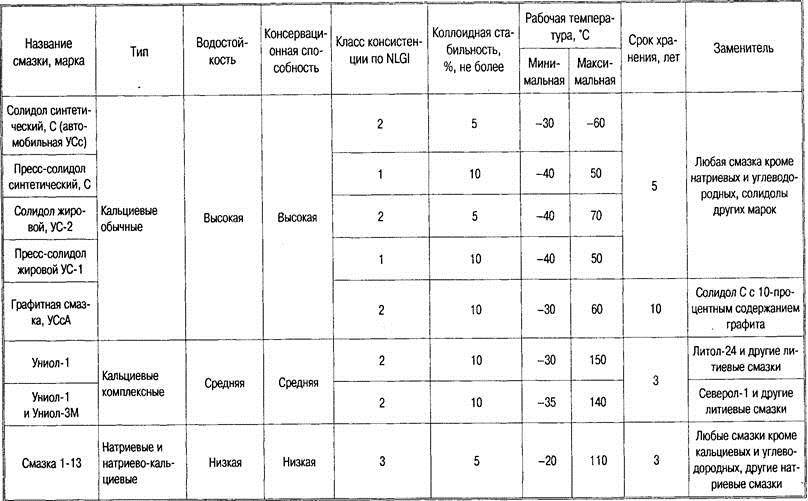

Выбор пластичных смазок и таблица применяемости

Достижение максимальной эффективности в работе механизмов машин, узлов и деталей трения, требует правильного выбора пластичной смазки

Сведения о той или иной смазке, указанные в спецификации или ГОСТах, как правило, предоставляют лишь общие указания об её целесообразном использовании, при этом не принимаются во внимание реальные рабочие параметры всех элементов системы в их взаимосвязи друг с другом, что в целом влияет на общую работоспособность и эффективность. Несмотря на широкий спектр и разнообразие пластичных смазок, каждый продукт имеет свои качественные характеристики и особенности, и предназначен для кокретных условий эксплуатации

Обоснованный выбор пластичной смазки требует обширного представления и понимания всех связанных рабочих параметров: температуры, нагрузок, скорости вращения или скольжения, а также других особенностей эксплуатации. При использовании пластичной смазки для подшипников качения или скольжения, вязкость базового масла является одним из важнейших параметров. Для подшипников с большими диаметрами, работающих при более высоких скоростях скольжения и повышенных температурах, применяются базовые масла с меньшей вязкостью и наоборот. Тип применяемого загустителя предопределяет структуру и свойства пластичной смазки: температурную стабильность, водостойкость, температуру каплепадения, несущую способность и т.д. Предварительный выбор пластичной смазки может проводиться с использованием изложенной ниже информации и табличных данных.

| Наименование | ГОСТ | Рабочий температурный диапазон, oC | Область применения | Особенности |

| ГОСТ 3333-80 | -20 … +60 | Круглогодичное употребление для грубых, высоконагруженных узлов трения в тихоходных механизмах, в рессорах, торсионных подвесках гусеничных машин, в открытых шестернях, винтах домкратов, сальниках водопроводных кранов, а также для резьбовых соединений с целью облегчения их монтажа и демонтажа. | Невысокая максимальная температура применения и ограниченная механическая стабильность. | |

| ГОСТ 21150-2017 | -40 … +110 | В узлах трения всех типов, в подшипниках качения и скольжения, шарнирах, зубчатых и иных передачах, для смазывания направляющих. | Многоцелевая универсальная смазка с хорошими консервационными и зашитными свойствами. | |

| ГОСТ 9433-80 | -60 … +150 | Для узлов трения и различных механизмов без смены смазки, в том числе, работающих в глубоком вакууме; смазывание резиновых уплотнительных колец и сопряженные поверхности “металл-металл” и “металл-резина” | Плохие противоизносные свойства при трении скольжения, невысокая стабильность в контакте с агрессивными средами, недостаточная совместимость со смазками других типов. | |

| ГОСТ 19774-74 | -40 … +180 | Для авиационных подшипников электромашин, подшипников качения при температурах +150…+180оС. | Низкая морозостойкость, склонность к термо- и влагоупрочнению. | |

| ГОСТ 6267-74 | -60 … +90 | В узлах трения всех типов при малых и средних удельных нагрузках (основная авиационная смазка для самолетов и вертолетов), разнообразные механизмы, работающие при малых нагрузках и при низких температурах. | Невысокая максимальная рабочая температура и ограниченная механическая стабильность, не рекомендуется в условиях прямого контакта с водой и при относительной влажности более 80%. | |

| ГОСТ 8551-74 | -20 … +50 | Для высоконагруженных механизмов, обеспечения и предохранения от спекания контактных и резьбовых соединений, эластомерных уплотнений. | Водостойкость, достаточная стабильность при контакте с концентрированными неорганическими кислотами и их парами, щелочами, спиртами, аминами и т.п.; не рекомендуется для работы в контакте с кислородом. | |

| ГОСТ 20421-75 | -30 … +100 | В узлах трения всех типов, в подшипниках качения и скольжения, шарнирах, зубчатых и иных передачах, для смазывания направляющих. | Хорошие противоизносные свойства и низкая испаряемость. | |

| – | -40 … +200(230) | Легконагруженные узлы трения, краны арматуры, уплотнения резьбовых соединений, резиновые и сальниковые уплотнения. | Широкий температурный диапазон применения, хорошие защитные свойства во влажной и агрессивной среде, водостойкость и низкая склонность к испарению. |

Свойства смазок

Масла и смазки имеют ряд своих особенностей и свойств. В зависимости от температуры окружающей среды они могут изменять свое агрегатное состояние, менять свойства, условия эксплуатации.

Итак, свойства смазочных материалов:

Консистентность или твёрдость материала. Определяется специальным прибором – пенетрометром с конусом. Чем выше степень погружения в жидкость, тем она соответственно мягче.

Прокачиваемость также определяется опытным путем

Такое свойство важно в холодное время года. Когда необходимо быстро смазать всю систему изнутри.

Температура каплепадения — важный фактор при выборе смазочного материала

Чем выше данный показатель, тем при более горячих температурах будет доступно использование ГСМ.

Противоизносность – показатель для определения способности уменьшать трение. Чем он выше, тем гуще масло и, соответственно, повышается долговечность детали.

Не маловажным является антикоррозионное свойство. Выявить его можно с помощью технических тестов. При наличии в смазке органических примесей можно сказать, что она будет защищать деталь от ржавчины.

Водоотталкивающее свойство также определяется техническими тестами. Чем больше смазки осталось, тем она водоустойчивее.

Стоит упомянуть о следующих фактах, характеризующих ГСМ:

- Вязкость. Чем она выше, тем хуже для техники.

- Возможность образовывать маслянистую пленку.

- Температура вспышки материала.

- Взаимодействие ГСМ с кислородом.

- Коэффициент маслянистости. При более высоких его показателях трение уменьшается. Но чрезмерная маслянистость привлекает много пыли, грязи, твердых частиц, что способствует ухудшению работы механизма.

Триботехнические смазки Suprotec

Из новинок можно отметить триботехническую смазку «Супротек Универсал-М» отечественного производства. Средство не уступает западным аналогам по рабочим характеристикам, а по ряду параметров даже превосходит их. Эта автомобильная смазка увеличивает ресурс подшипников, зубчатых передач, ШРУС и других узлов. Главное достоинство – восстановление геометрии детали при незначительной степени износа.

Восстанавливающая триботехническая консистентная смазка СУПРОТЕК «Универсал-М»

Для увеличения ресурса и восстановления от износа подшипников качения, ШРУСов и других узлов.

Похожими свойствами обладает триботехническая автомобильная смазка «Супротек Универсал-PRO». Она рекомендована к применению в узлах, которые подвергаются высоким нагрузкам, воздействию пыли, вибрации и ударов. В состав входит дисульфид молибдена, ингибиторы коррозии, противозадирные и другие присадки.

Восстанавливающая триботехническая смазка «Универсал PRO» Супротек

Для увеличения ресурса и восстановления изношенных подшипников качения, зубчатых передач, ШРУС и других узлов, использующих пластичную смазку.

Типы и марки автомобильной смазки

В настоящее время рынок переполнен всевозможными смазочными материалами, в которых можно запросто запутаться. На самом деле не всё так сложно, как кажется с первого взгляда. Эксплуатационное свойство смазочного материала определяется видом загустителя, который является основой любой смазки. Оно, в принципе, и дает название самой смазке. Большинство их, предназначенных для уменьшения энергии трения, загущают мылами. Это соли жирных кислот различных металлов, при этом не обязательно, что соль будет обычная, она может быть и комплексной. Также их можно подразделить на несколько типов: кальциевое, литиевое, натриевое, алюминиевое и бариевое мыла. Кроме самого мыла, в качестве загустителя могут быть использованы и углеводороды, редко пигменты.

1. Кальциевая смазка

Этот тип по-другому называют солидолом. Они в настоящее время являются самыми востребованными и распространенными за счет своей относительной дешевизны и обладает удовлетворительными эксплуатационными характеристиками. Могут применяться как для консервации детали или изделия, так и в виде смазки, для меньшего трения, а вследствие и износа деталей.

К солидолам можно отнести и такую разновидность смазки, как графитовая, которая представляет собой грубую плотную мазь с серебристым оттенком. Категорически нельзя использовать для смазки деталей с высокой чистотой обработки.

2. Комплексная кальциевая смазка

Данная смазка, по сравнению с обычным солидолом более термически стабильна, но склонна к гигроскопичности и термоупрочнению. Хранить следует в плотно закрытой таре. К комплексной кальциевой смазке относятся униолы, внешним видом смахивающие на простой солидол.

3. Натриевая и натриево-кальциевая смазка

Область применения подобных видов не очень распространена, так как они не имеют стойкости к влаге — смываются и растворяются. Хотя обладают довольно высокой температурой плавления. Имеют склонность к термоупрочнению, поэтому не могут быть использованы в узлах автомобиля, где наблюдается повышенная температура, к примеру, ступицы передних колес в машине с дисковыми тормозами. Медленно, но верно вытесняются с рынка более современными видами.

4. Литиевая смазка

Данный вид начинает набирать всё большую популярность за счёт своих высоких эксплуатационных свойств. Приоритет среди литиевых смазок по праву отдан чудо-смазке под названием литол, которая является единым смазочным материалом для всех основных деталей и узлов автомобиля. Кроме этого, имеет очень хорошие консервационные свойства.

5. Бариевые и углеводородные смазки

Славятся тем, что имеют достаточно высокую водостойкость и отлично подходят для консервации деталей.

Все представленные смазки давно и прочно заняли свое место на полках магазинов автозапчастей

А так как смазыванию узлов и механизмов нужно уделять пристальное внимание, то точно такого же внимания требует и выбор подходящего вида смазки