Устройство сверлильных станков

Сверлильные станки применяются как в промышленных, так и в бытовых целях. Однако различия между ними не существенны. Поэтому целесообразнее рассмотреть из чего состоит бытовой сверлильный станок, так как он обладает меньшими габаритами по сравнению со своим промышленным родственником.

Можно выделить следующие обязательные компоненты:

- Массивное основание, на которую крепится вертикальная стойка;

- Вертикальная стойка со сверлильной головкой

- Сверлильная головка, состоящая из шпиндельного узла и электродвигателя с ременной передачей;

- Шпиндельная бабка, на которой находится патрон

Основные характеристики

Глубокое сверление по технологии ВТА

Диаметры сверления, мм | 12,7 — 38,1 |

Цекование (макс. диаметр), мм | — |

Глубина сверления, мм | 500 — 2000 |

Диаметры бурения твердых материалов, мм | 19 — 65 |

Цекование (макс. диаметр), мм | 100 |

Глубина сверления, мм | 1000 — 3000 |

Диаметры бурения твердых материалов, мм | 30 — 100 |

Цекование (макс. диаметр), мм | 175 |

Глубина сверления, мм | 1500 — 6000 |

Диаметры бурения твердых материалов, мм | 50 — 180 |

Цекование (макс. диаметр), мм | 300 |

Глубина сверления, мм | 2000 — 12000 |

Диаметры бурения твердых материалов, мм | 75 — 250 |

Цекование (макс. диаметр), мм | 400 |

Глубина сверления, мм | 2000 — 12000 |

Станки для глубокого сверления для малых диаметров

Диапазон диаметров сверления, мм | 1 — 6 |

Глубина сверления, мм | 300 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин | 1000 — 24000 |

Наружный диаметр детали (макс.), мм |

Одноосевые станки глубокого сверления

Диапазон диаметров сверления, мм | 2 — 8 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин. | 2000 — 12000 |

Наружный диаметр детали (макс.), мм | 10 — 50 |

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин. | 1200 — 10000 |

Наружный диаметр детали, мм | 10 — 50 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 7,5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Наружный диаметр детали, мм | 15 — 75 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин. | 300 — 3200 |

Наружный диаметр детали, мм | 15 — 100 |

Многокоординатные станки глубокого сверления

Рабочий ход при сверлении, мм | 1000 |

Диаметр высверливаемого отверстия, мм | 5 — 25 |

Размер стола, мм | 1000 х 1000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | 7,5 |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | 7,5 |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 1500 |

Диаметр высверливаемого отверстия, мм | 8 — 38 |

Размер стола, мм | 1500 х 1500 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 2000 |

Диаметр высверливаемого отверстия, мм | 15 — 65 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании) , кВт | |

Количество координат, ед. | 3 — 7 |

Станки для подрезки и выглаживания роликом

Диаметр подрезки и чистового выглаживания, мм | 40 — 150 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 80 — 1800 |

Диаметр подрезки и чистового выглаживания, мм | 50 — 250 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 50 — 1200 |

Станки для изготовления трубных решеток

Рабочий ход при сверлении, мм | 500 |

Диаметр высверливаемого отверстия, мм | 19 — 50 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Ось Х, мм | 1500 / 2000 |

Ось Y, мм | 1500 / 2000 |

Количество шпинделей, ед. | 1 — 2 |

3-ех осевые станки глубокого сверления

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин | 1200 — 12000 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 7.5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин | 300 — 3200 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Станки глубокого сверления

Глубокое сверление, как правило, характеризуется отношением длины отверстия к его диаметру (L/D), которое должно быть не меньше 10:1.

Виды станков

Все сверлильные станки подразделяются на следующие виды:

- Радиально-сверлильные.

- Вертикально-сверлильные легкие настольные – диапазон обрабатываемых сечений сверления составляет 3–12 мм.

- Вертикально-сверлильные средние – диапазон обрабатываемых сечений сверления составляет 18–50 мм.

- Вертикально-сверлильные тяжелые – максимальное сечение сверления составляет 75 мм.

- Горизонтально-сверлильные.

- Многошпиндельные.

- Специализированные.

Радиально-сверлильные станки используют движение шпинделя относительно обрабатываемой детали. В вертикально-сверлильных агрегатах сверло закреплено неподвижно. Соединение осей шпинделя с заготовкой достигается вращением самой детали. Для изготовления сверл используется присадочный материал.

Многошпиндельное оборудование применяется для одновременного сверления, нарезания резьбы, развертки отверстий. Подобный подход приносит экономию энергоресурсов, средств. Специализированное оборудование используется при массовом производстве и глубинных методах сверления.

Влияние СОЖ при сверлении

Формирование стружки является единственным способом оценить производительность сверла во время обработки. Формы изогнутой формы (то есть «шестерки» и «девятки») идеальны, в то время как более длинные и жесткие стружки отводят тепло из зоны резания менее эффективно. Цвет тоже имеет значение. Когда зона резания перегревается, стружка постепенно становится серой, черной и синей. Обесцвеченные стружки могут указывать на необходимость уменьшения нагрева путем замедления оборотов шпинделя, в то время как вязкие стружки могут указывать на необходимость увеличения скорости подачи до точки, в которой обрабатываемый материал ломается, а не отслаивается.

Одним из наиболее недооцененных факторов в любом процессе обработки, даже после сверления, является охлаждающая жидкость. Учитывая значительное влияние охлаждающей жидкости на то, как образуется стружка, регулировка концентрации и потока охлаждающей жидкости также может помочь решить проблемы с оптимизацией работы сверла в зоне резания.

Водорастворимые охлаждающие жидкости являются наиболее распространенными, поскольку они хорошо отводят тепло. Тем не менее, полусинтетические или полностью масляные составы могут быть лучшим выбором для улучшения смазывающей способности и обеспечения коротких сегментированных стружек. Хотя инструменты могут изнашиваться быстрее и параметры резания должны быть менее агрессивными, чем при использовании охлаждающей жидкости на водной основе, покрытие пластины, которое повышает термостойкость, может помочь компенсировать это.

Одним из не подлежащих обсуждению факторов является использование сквозных отверстий для подачи СОЖ. Станки также должны обеспечивать достаточное давление охлаждающей жидкости. Небольшие сверла требуют значительно большего давления для удаления стружки, потому что они должны работать при более высоких оборотах, чтобы достичь той же скорости поверхности, чем и у более больших диаметров инструментов. Чем больше давление, тем быстрее стружка выходит из отверстия и тем быстрее вы можете вращать сверло.

Ультразвуковое сверление отверстий

Ультразвуковой способ эффективен для обработки отверстий в хрупких материалах (стекло, керамика и др.) и имеет сравнительно малую производительность.

Принцип процесса заключается в «выкалывании» частиц обрабатываемого материала абразивными зернами, которые испытывают ударное воздействие вибрирующего с ультразвуковой частотой инструмента. Особенностью технологической схемы ультразвуковой обработки на прошивочных операциях является необходимость принудительного подвода абразивной суспензии в зону обработки. Для исключения сколов на выходе инструмента из заготовки ее целесообразно приклеивать к стеклянным прокладкам. Ультразвуковой обработкой можно получать отверстия диаметром от 0,2 мм, а также отверстия сложной формы.

Модели агрегатов

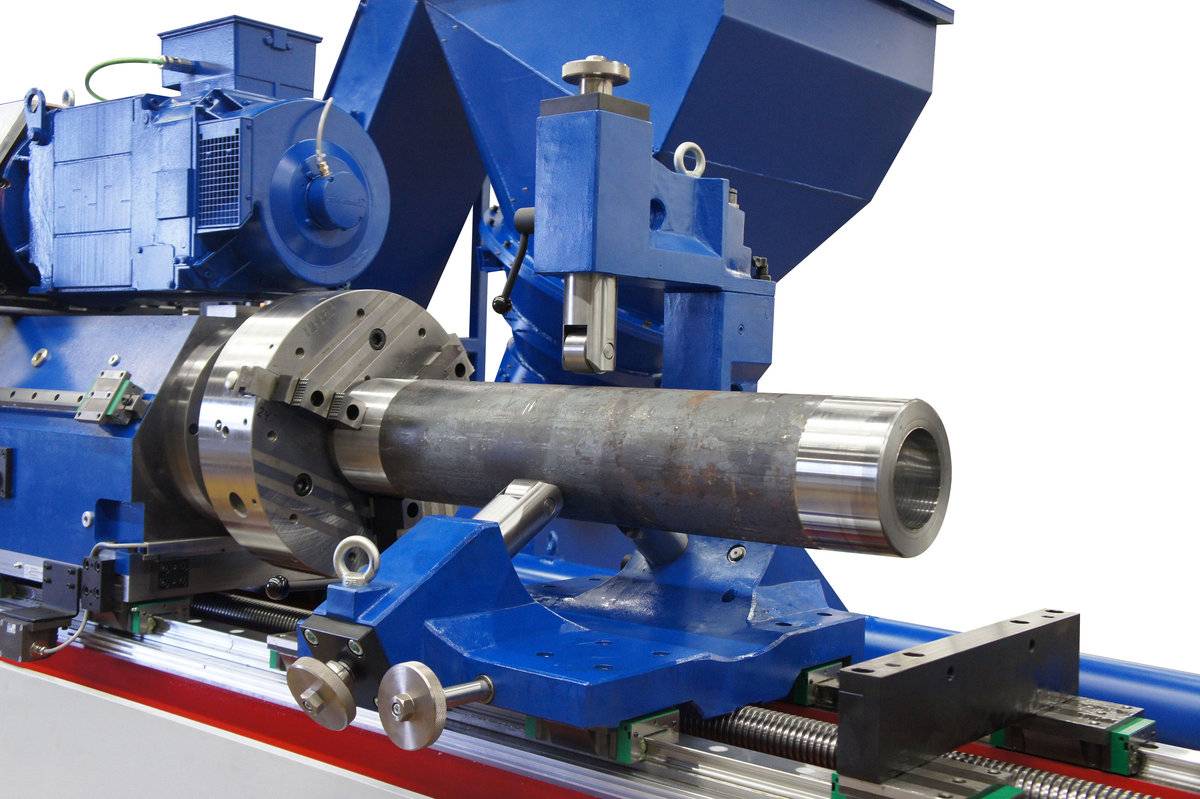

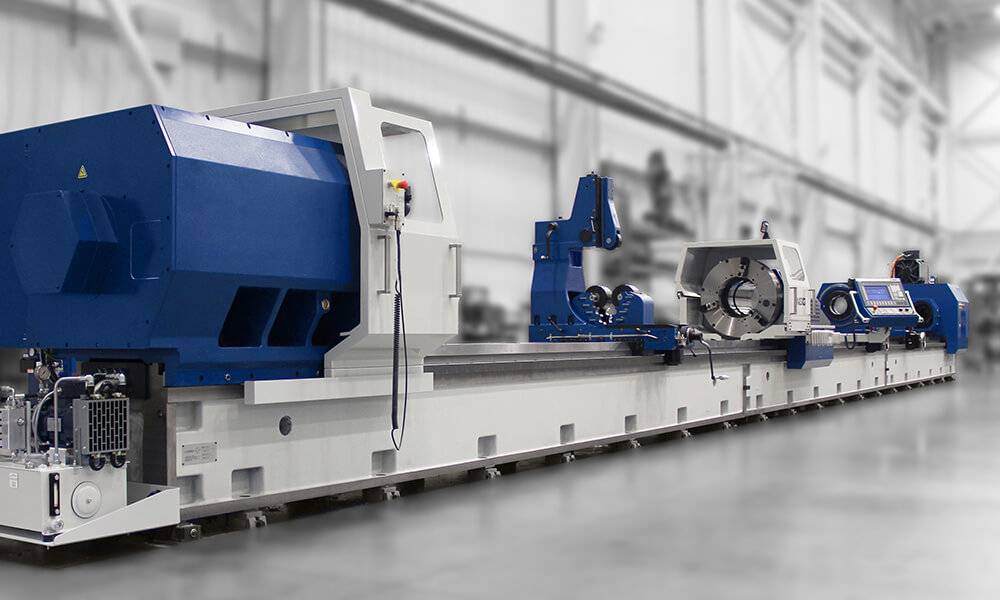

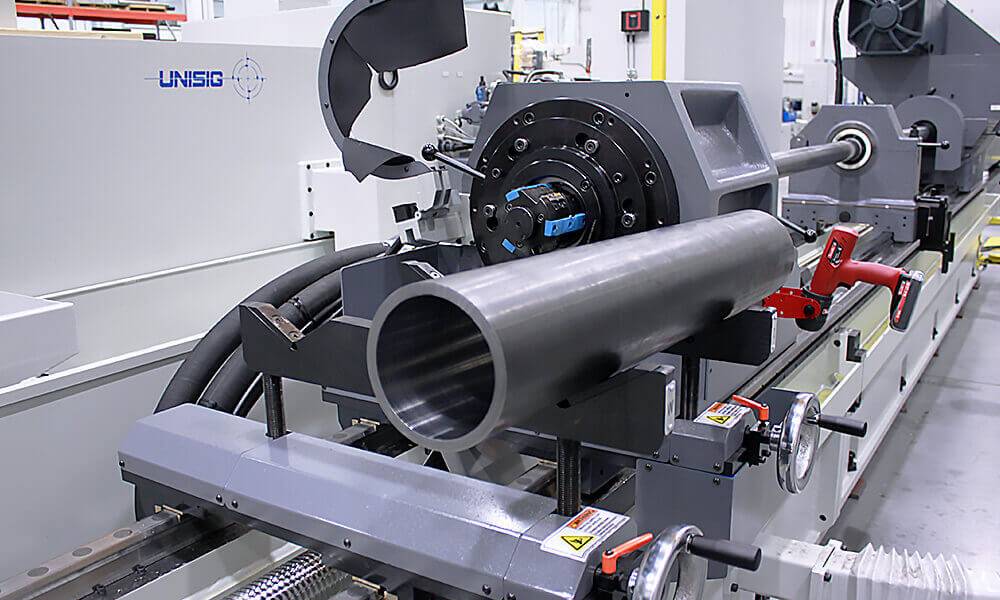

Все существующее оборудование, предназначенное для сверления отверстий в горизонтальной плоскости, состоит из двух типоразмеров станков:

- Горизонтально-сверлильные машины для глубокого сверления вращающихся деталей.

- Горизонтально-сверлильные агрегаты для глубокого сверления неподвижных деталей.

Первая модель станка характеризуется конструктивными особенностями шпинделя со сверлом. На станке они закреплены неподвижно. Обрабатываемая заготовка установлена и закреплена во вращающемся патроне.

Оператор подводит заготовку, которая вращается вместе с патроном вокруг своей оси, к неподвижному сверлу. Продолжая дальнейшее поступательное движение, заготовка высверливает отверстие в нужном месте.

Конструкция второй модели станка устроена по-другому. Неподвижная заготовка закреплена в приспособлении на станине станка. Шпиндель, в котором закреплено сверло нужного диаметра, движется горизонтально к заготовке.

Совершая вращение, врезаясь в тело заготовки, сверло осуществляет выборку металла на нужную глубину. Как результат, получается отверстие необходимого сечения и шероховатости.

Эксплуатация оборудования с горизонтальным шпинделем

Станки, у которых шпиндель с режущим инструментом расположены горизонтально, способны выполнять уникальные операции. На них обрабатываются крупногабаритные заготовки и нестандартные изделия:

- балки;

- мачты;

- штамповки;

- поковки.

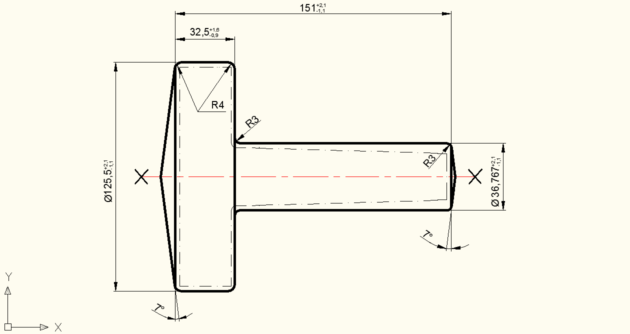

Чертеж заготовки-поковки

Чертеж заготовки-поковки

Для выполнения таких работ необходимо присутствие специальных приспособлений для точного позиционирования сверла.

Рабочий стол обязан быть оборудован механизмом поворота, с помощью которого деталь способна смещаться, изменяя свое положение, что повышает производительность всего комплекса.

Блок сверления механизма позволяет выполнять операции при максимальных нагрузочных режимах, поэтому на оборудовании осуществляется сверление деталей, изготовленных из сортов стали, относящихся к специальным инструментальным видам.

Главный недостаток, который имеет горизонтальный станок со сверлением – его высокая стоимость. Сложность конструкции механизма накладывает отпечаток на его высокую трудоемкость при проведении периодического обслуживания и ремонтно-восстановительных работ.

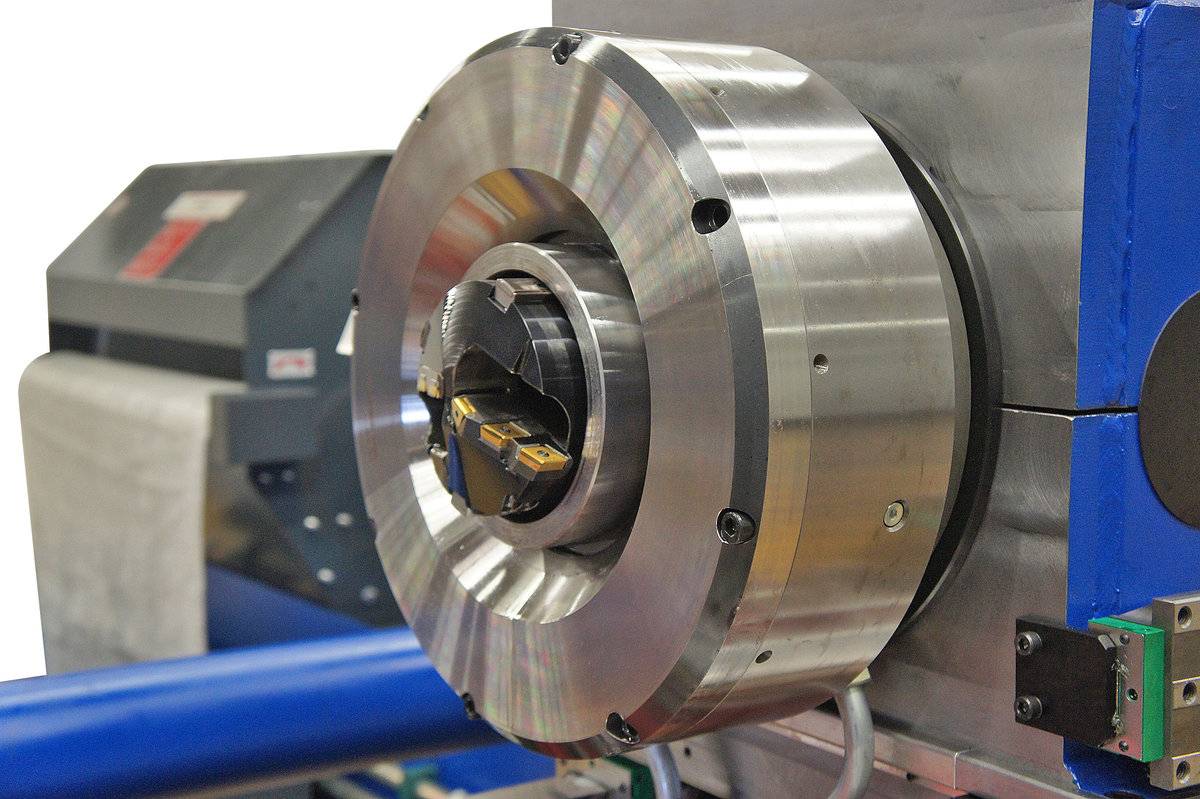

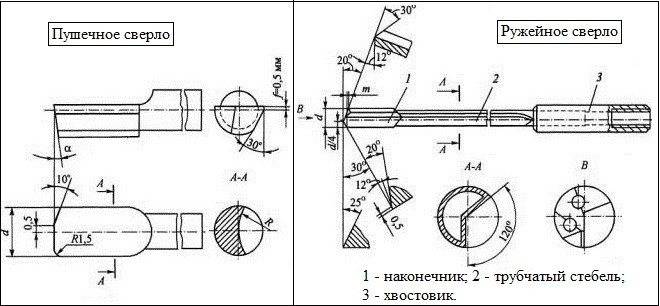

Что такое, и для чего предназначено пушечное сверло

Пушечное сверло — это режущий инструмент преимущественно цилиндрической формы с переменным по длине сечением. Оно является инструментом однорезцового вида.

Для отведения отработанной стружки от обрабатываемой детали на поверхности такого сверла имеется выемка с сечением в форме буквы V. Данная проточка выполнена по внешней поверхности сверла.

В общем случае, при помощи пушечного сверла возможно получить отверстия с диаметром в диапазоне от 0,5 миллиметров до 10 сантиметров. Специальное отверстие для подвода смазывающе-охлаждающей жидкости обычно отсутствует. Сверление производят на малой частоте вращения металлообрабатывающего агрегата.

В рабочей части пушечное сверло имеет форму полукруга. Плоская поверхность полукруглого стержня является передней поверхностью сверла. Под прямым углом к оси сверла на торце стержня образуется режущая кромка. Задний торец инструмента имеет плоскую наклонную под углом 10-20 градусов форму.

Для обеспечения более точного направления опорная поверхность пушечного сверла имеет цилиндрическую форму. На опорной поверхности выполняются лыски под 35-40 градусов, а также обратный конус 0,04-0,05 миллиметров на 10 сантиметров длины. Эти мероприятия способствуют уменьшению трения инструмента о внутренние стенки обрабатываемой детали.

Для удаления стружки, образовавшейся в процессе резания, приходится регулярно выводить сверло из детали. Геометрия сверла способствует тяжелым условиям работы инструмента, что уменьшает его долговечность и снижает точность процесса резания.

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

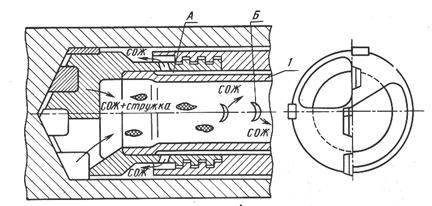

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости – непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

Электроэрозионная прошивка отверстий

Электроэрозионная обработка является одним из наиболее эффективных способов получения отверстий малого диаметра (от 0,05 мм), в том числе глубоких. Она может выполняться проволочными или стержневыми электродами-инструментами — одиночными при обработке одного отверстия или групповыми, собранными и установленными в определенном порядке, для одновременной прошивки группы отверстий. Проволочные элементы групповых электродов-инструментов подаются через кондуктор, при этом отклонения в расположении отверстий на детали напрямую зависят от качества кондуктора.

Следует учитывать, что все дефекты электродаинструмента (форма сечения, неравномерность диаметра по длине) будут сказываться на качестве получаемых отверстий. На точности обработки отверстий сказывается и жесткость электрода-инструмента.

При прошивке отверстий затруднена эвакуация продуктов разрушения, что снижает производительность, ведет к увеличению размера отверстия и конусности. Применение менее вязких рабочих сред облегчает процесс удаления продуктов эрозии. По описанным схемам прошивают отверстия сравнительно небольшой глубины (до 10 d).

Производительность электроэрозионного сверления может быть увеличена применением орбитального движения электрода инструмента относительно оси обрабатываемого отверстия. Это способствует также снижению конусности и дает возможность регулировать размер отверстия изменением радиуса орбитального движения.

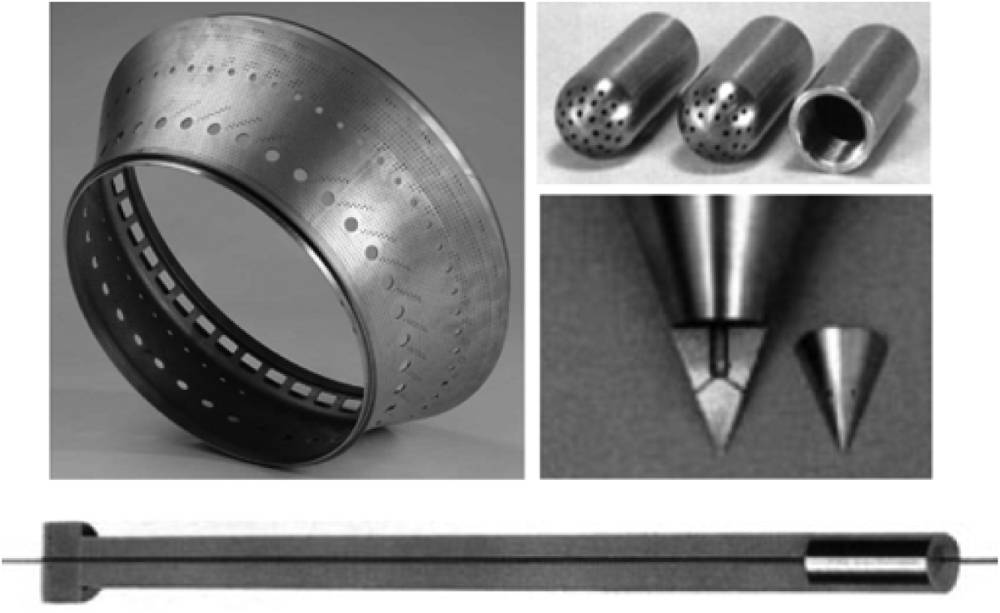

В последние годы разработано и получает широкое применение специализированное электроэрозионное оборудование с ручным управлением и ЧПУ для обработки отверстий 0,2…6 мм. Обработка выполняется полыми электродами (рис. 17), подаваемыми через кондукторные втулки, изготавливаемые из алмаза, сапфира и других сверхтвердых материалов. Для того чтобы избежать образования при прошивке центрального стержня, отверстия в электродах выполняют смещенными от оси или используют несколько отверстий, разделенных перемычками.

Рис. 17. Электроды, используемые для прошивки отверстий

Электроду придается вращательное движение с частотой до 3000 об/мин, которое устраняет овальность получаемого отверстия, вызванную искажением профиля проволоки, а через его тело под высоким (до 10 МПа) давлением прокачивается диэлектрическая жидкость.

Станки, специализированные на такую обработку, способны производительно прошивать отверстия в твердых металлах с отношением глубины к диаметру до 200:1, минимальной конусностью (1,5° на 100 мм) и шероховатостью Rmax = 15 мкм. В качестве рабочих жидкостей используются дистилированная вода и специальные составы на водной основе, например «Vitol-KS». Скорость прошивки достигает 20 мм/мин. На рис. 18 приведены примеры, иллюстрирующие технологические возможности такой обработки.

Рис. 18. Детали с отверстиями малого диаметра, полученными электроэрозионной прошивкой

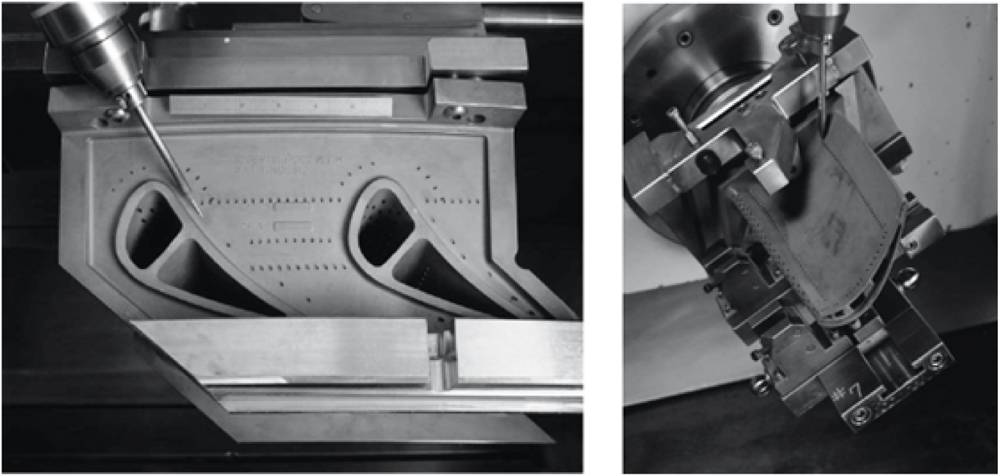

Отверстия с различными углами наклона на деталях сложной формы обрабатывают на оборудовании с ЧПУ. Например, на станках серии FH фирмы Beaumont используются 6- и 7-координатные системы ЧПУ. Некоторые из станков оснащаются механизмами автоматической смены электродов инструментов и кондукторных втулок, встроенными координатно-измерительными устройствами, системами правки электродов. На рис. 19 показан один из станков фирмы CURRENT.

Рис. 19. Специализированный станок для обработки отверстий фирмы CURRENT с устройством автоматической смены электрода-инструмента

С применением такого оборудования появилась возможность получения в охлаждаемых лопатках турбины (рис. 20) отверстий с минимальным диаметром 0,2…0,3 мм на глубину до 10 мм. Изготовление таких отверстий традиционными методами сопряжено с большими трудностями либо практически невозможно.

Рис. 20. Прошивка отверстий малого диаметра в охлаждаемых лопатках

Для повышения точности при сквозном прошивании отверстий с соотношением длины и диаметра 20 и выше применяют черновой и чистовой проход. При врезании и в конце обработки (при выходе электрода из пластины) снижают среднее значение рабочего тока (на 20…50%) для стабилизации электроэрозионного процесса врезания и получения входных и выходных кромок отверстия правильной формы.

Исходя из изложенного, можно отметить, что в настоящее время разработаны технологии и оборудование, изменившие представления о низкой технологичности и ограниченной производительности операций получения отверстий малого диаметра, в том числе глубоких, расширить возможности по созданию изделий различного назначения, содержащих большое количество малоразмерных глухих и сквозных элементов различной формы.

Источник журнал “РИТМ машиностроения” ” 5-2020

Техника безопасности

ЗАПРЕЩАЕТСЯ:

- Начинать работу без проверки на исправность и заземление;

- Начинать рабочую деятельность без спецодежды;

- Работать без защитных очков и головного убора.

Во избежание травм выполняйте следующие требования:

- Спецодежда должна плотно прилегать к телу;

- Не нагромождайте станок ненужными предметами;

- Не использовать сломанный инструмент;

- Не пытаться остановить патрон во время процесса резания;

- Проверяйте закрепление сверла в патроне;

- Дождитесь остановки станка, после чего вы можете покинуть рабочее место;

- Ни в коем случае не поправлять деталь во время работы станка.

Особенности сверления глубоких отверстий

Сверление называется глубоким в том случае, если глубина выполняемого отверстия превышает пять его диаметров. Данная технологическая операция отличается высокой сложностью и трудоемкостью, а главным условием ее качественного выполнения является эффективное охлаждение используемого инструмента, которое, как правило, осуществляется под давлением.

Чтобы качественно и точно выполнить глубокое сверление, очень важно обеспечить правильное направление инструмента в самом начале обработки. Для этого используют специальную кондукторную втулку или осуществляют такую процедуру по предварительно выполненному отверстию меньшего диаметра

В силу технических сложностей глубокое сверление следует выполнять на специальном оборудовании

Сверло, используемое для глубокого сверления, нельзя вращать на полных оборотах вне самой обрабатываемой детали: это может привести к смещению режущей части с требуемой траектории. Кроме того, при сверлении глубоких отверстий с помощью длинного сверла создаются неблагоприятные условия для отвода стружки из зоны обработки, что также может привести к уводу инструмента от заданного направления.

Типы сверл для глубокого сверления

В качестве сверл для глубокого сверления могут быть использованы:

- спиральные с цилиндрическим хвостовиком, параметры которых регламентирует ГОСТ 886-77 (по своей конструкции спиральные сверла с цилиндрическим хвостовиком относятся к инструментам длинной серии, при помощи которых создают отверстия с глубиной, превышающей величину, равную 15 диаметрам);

- ружейные, режущая часть которых полностью выполнена из твердого сплава;

- ружейные, на режущей части которых твердосплавные пластины фиксируются при помощи пайки;

- ружейные, оснащенные не только основными, но и промежуточными твердосплавными пластинами;

- эжекторные, которые используются для выполнения глубокого сверления на станках с горизонтальным расположением режущего инструмента;

- пушечные, на поверхности которых имеется V-образная канавка, предназначенная для удаления стружки (обработка при помощи сверл данного типа является устаревшим методом получения глубоких отверстий).

Сверла для глубокого сверления

ГОСТ 886-77 Сверла спиральные с цилиндрическим хвостовиком. Длинная серия. Основные размеры

Спиральные сверла с цилиндрическим хвостовиком, производимые в соответствии с требованиями, которые приводит ГОСТ 886-77, отличаются удлиненной рабочей частью. В соответствии с положениями вышеуказанного стандарта от 77-го года, такой удлиненный инструмент может полностью изготавливаться из быстрорежущей стали или оснащаться режущими пластинами, выполненными из твердого сплава.

ГОСТ 886 от 77-го года также оговаривает, что охлаждение сверл данного типа может обеспечиваться за счет не только наружного, но и внутреннего подвода СОЖ. Спиральные сверла, как указывает ГОСТ 886-77, могут производиться не только с цилиндрическим хвостовиком, но и с хвостовиками конического типа. Сам процесс глубокого сверления, осуществляемый посредством таких сверл, может выполняться как с их периодическим извлечением из выполняемого отверстия, что необходимо для удаления из него образовавшейся стружки, так и без выполнения такой процедуры. Если сравнивать спиральные сверла с ружейными и пушечными, то при использовании первых производительность сверления повышается практически в 8 раз.

Примеры рабочих головок ружейных сверл

Пушечные и ружейные сверла относятся к инструментам однорезцового типа, при помощи которых можно создавать глубокие отверстия с диаметрами, находящимися в интервале 0,5–100 мм. Охлаждение сверл данного типа осуществляется через отверстие, выполненное в их внутренней части, а стружка, образующаяся в процессе обработки, отводится при помощи специальной канавки, выполненной на их наружной поверхности. Пушечные и ружейные сверла, оснащенные режущими твердосплавными пластинами, отличаются конической конфигурацией рабочей части, что обеспечивает лучшее направление инструмента в зону выполнения обработки.

Принцип работы эжекторным сверлом

Станки для глубокого сверления и растачивания. Описание и состав группы станков

Перейти к описанию группы станков » купить станок для глубокого сверления Рё растачивания »

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2641, РТ2642

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 400

- min диаметр устанавливаемой детали, мм 50

- max диаметр обрабатываемых отверстий, мм 320

- Высота центров, мм 400

- Ширина станины, мм 630

Станок для обработки глубоких отверстий модель токарного исполнения РТ2661

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 630

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 500

- Высота центров, мм 630

- Ширина станины, мм 800

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2651, РТ2652

- max длина обрабатываемой детали, мм 6000

- max диаметр устанавливаемой детали, мм 500

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 450

- Высота центров, мм 500

- Ширина станины, мм 800

Это интересно: Алмазно-расточные станки — принцип работы и виды

Сверла для глубокого сверления

Главная Избранные Случайная статья Познавательные Новые добавления Обратная связь FAQ

Глубоким считается сверление отверстий на глубину, превышающую диаметр сверла в 5 и более раз.

Глубокое сверление производится, как правило, при вращающейся заготовке, реже при вращении инструмента и заготовки вместе.

При сверлении глубоких отверстий возникают проблемы:

• затруднен отвод стружки;

• затруднен отвод тепла, необходимо обеспечить подвод СОЖ в зону резания;

• требуется обеспечить более точное направление сверла в процессе работы.

Сверла для глубокого сверления можно разделить на две группы:

•Многокромочные сверла с поперечной кромкой, имеющие две главные режущие кромки.

Их преимущество – высокая производительность.

Недостаток – наличие поперечной кромки, вследствие чего появляются вибрации в работе, снижается качество обработки. Возможен увод сверла с оси детали, не обеспечивается прямолинейность оси.

•Однокромочные сверлаили сверла одностороннего резания.

Многокромочные сверла

Спиральные сверла с подводом СОЖ

Интенсивное охлаждение снижает температуру резания и допускает повышение скорости резания до 40% при работе быстрорежущими сверлами.

| Рис. Спиральное сверло с внутренним подводом СОЖ |

Шнековые сверла

Рис. Шнековое сверло

Конструкция канавки этого сверла обеспечивает хороший отвод стружки.

Особенности шнековых сверл:

• Большой угол наклона стружечных канавок (ω = 60…650).

• Увеличенный диаметр сердцевины сверла dc =(0,3…0,35)D.

• Треугольный профиль стружечных канавок в осевом сечении. Образующая рабочей стороны канавки перпендикулярна оси сверла.

• Уменьшенная ширина направляющей ленточки по сравнению со спиральным сверлом fшн = (0,5…0,8) fсп.

• Подточка передней поверхности.

• Наличие стружколомающего уступа.

Шнековые сверла обеспечивают высокую производительность, благодаря непрерывности процесса обработки.

Эжекторные сверла

В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

Сверло обеспечивает точность обработки по 9…11 квалитетам и шероховатость поверхности Ra = 2,5…0,63 мкм.

| Рис. Схема работы эжекторного сверла |

Предыдущая5Следующая

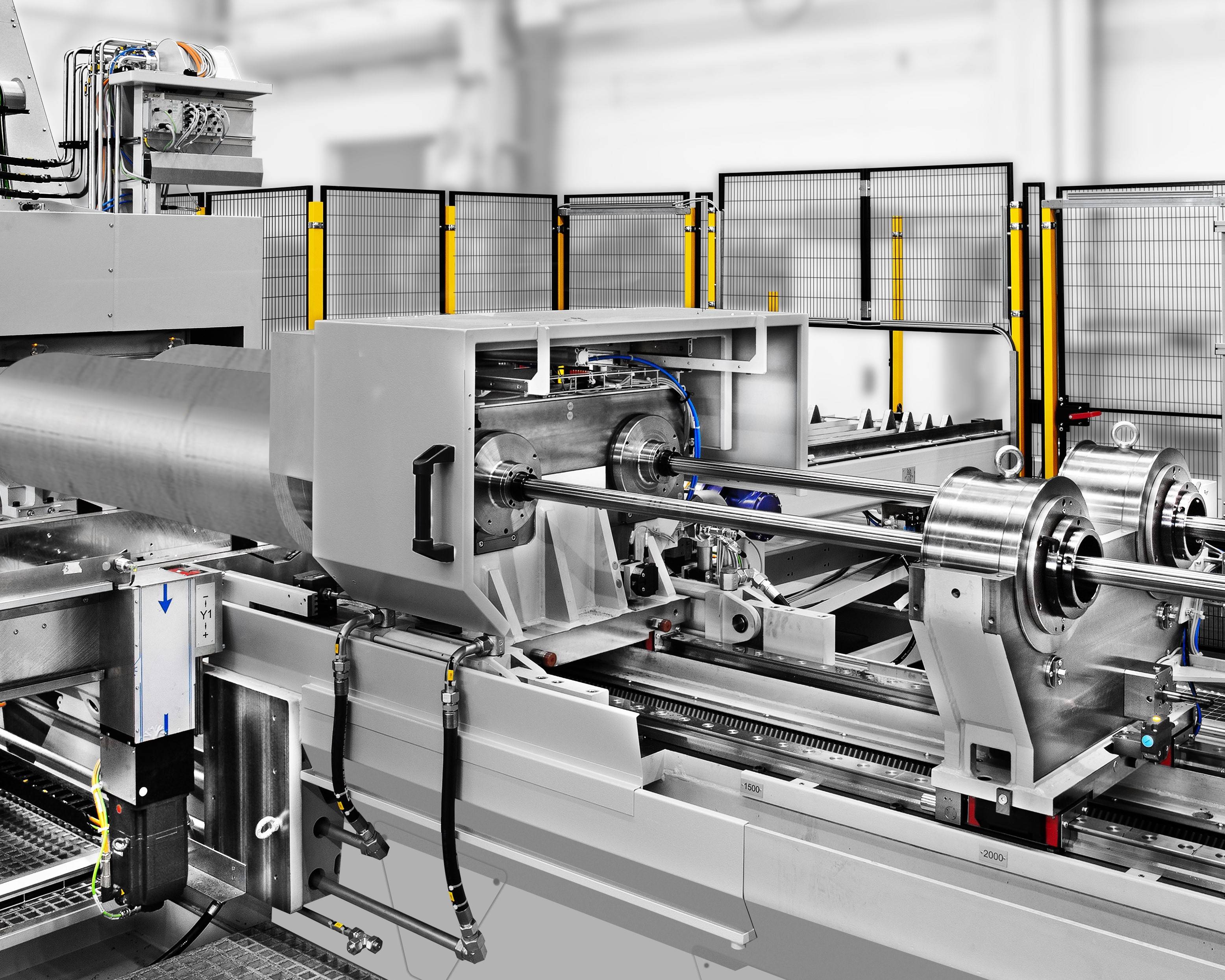

Обработка глубоких отверстий / Deep hole drilling

Механическая обработка глубоких отверстий это получение отверстий глубиной до 150 диаметров режущего инструмента сверлением или растачивание

Механическая обработка глубоких отверстий это получение отверстий глубиной до 150 диаметров режущего инструмента сверлением или растачиванием. Данная операция может выполняться с использованием различных инструментальных наладок. Наиболее распространенным методом является обработка вращающейся заготовки при одновременной продольной подаче невращающегося инструмента. Альтернативным методом является обработка вращающимся инструментом. Возможно также одновременное вращение инструмента и заготовки. Независимо от применяемого метода, основные принципы обработки остаются неизменными, при этом огромную роль играет выбор корректных значений скорости резания и подачи. Необходимо обеспечить удовлетворительное стружкодробление и эвакуацию стружки из зоны резания без повреждения инструмента или обрабатываемой детали. Одним из наиболее важных факторов успешной обработки является эффективная система подачи СОЖ. Обработка глубоких отверстий может выполняться с использованием трёх различных систем системы STS (одноштанговой), эжекторной системы (двуштанговой) или с применением ружейных свёрл

Система STS Для материалов с затрудненным стружкообразованием, таких как нержавеющие и низкоуглеродистые стали Для материалов с неоднородной структурой при возникновении проблем со стружкодроблением Рекомендуется для обработки больших партий деталей Рекомендуется для обработки отверстий большого диаметра Необходимо специализированное оборудование для обработки глубоких отверстий Эжекторная система Не требует уплотнения между заготовкой и кондукторной втулкой Легко встраивается в существующее оборудование универсальные токарные станки, токарные центры, обрабатывающие центры и горизонтально-расточные станки Рекомендуется при обработке деталей, с которыми возникают проблемы герметизации Позволяет использовать предварительно изготовленное пилотное отверстие для направления вместо кондукторной втулки, что часто встречается на обрабатывающих центрах Ружейные свёрла Для обработки отверстий небольшого диаметра Могут применяться на обрабатывающих центрах при наличии предварительно изготовленного пилотного отверстия для направления сверла в начальный момент врезания Внимание требуется подача СОЖ под высоким давлением 4 SANDVIK Coromant ОБРАБОТКА ГЛУБОКИХ ОТВЕРСТИЙ Системы для обработки глубоких отверстий Обработка глубоких отверстий инструментами Sandvik Coromant

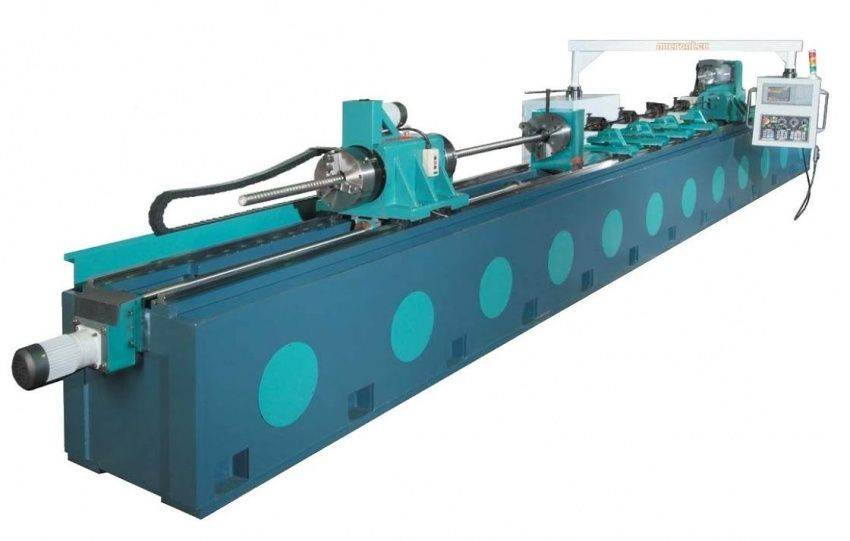

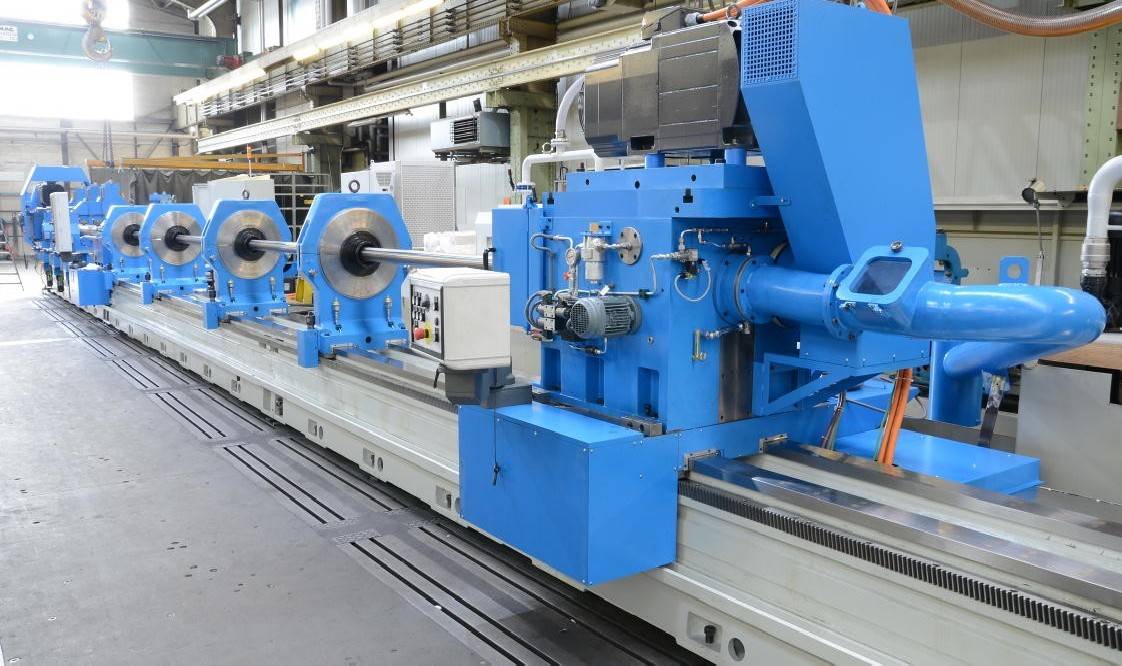

Описание станка

Компания TIBO имеет 45-летний опыт в области глубокого сверления, а изобилие усовершенствованных элементов станков позволяет значительно упростить работу и переоснастку оборудования при расширенных возможностях обработки. Помимо базовой линейки оборудования, компания проектирует и изготавливает станки под конкретные условия производства, используя модульный тип компановки. Для уменьшения увода при сверлении возможно оснастить станок шпинделем привода заготовки для осуществления встречного вращения. Опционально возможно оснащение не вращающейся бабкой, перемещающейся по оси Х, например для зажима плит, гидравлической прижимной плитой для зажима заготовок, продольно-поперечным столом для эксцентрического сверления или делительной головкой.

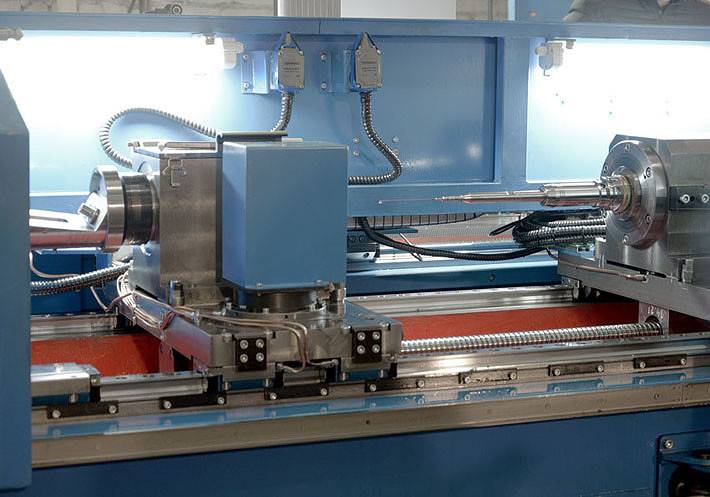

Передвижной держатель кондукторных втулок

Передвижной держатель кондукторных втулок или бабка маслоприемника каждого станка может быть сдвинута на 1/3 в сторону бабки инструмента. Это позволяет обрабатывать более длинные заготовки с меньшей глубиной сверления, или заготовка может быть просверлена с переворотом с двух сторон. Например, на станке с глубиной сверления 1500 мм можно сверлить заготовки длиной 2000 мм на глубину 1000 мм или с двух сторон на 2000 мм.

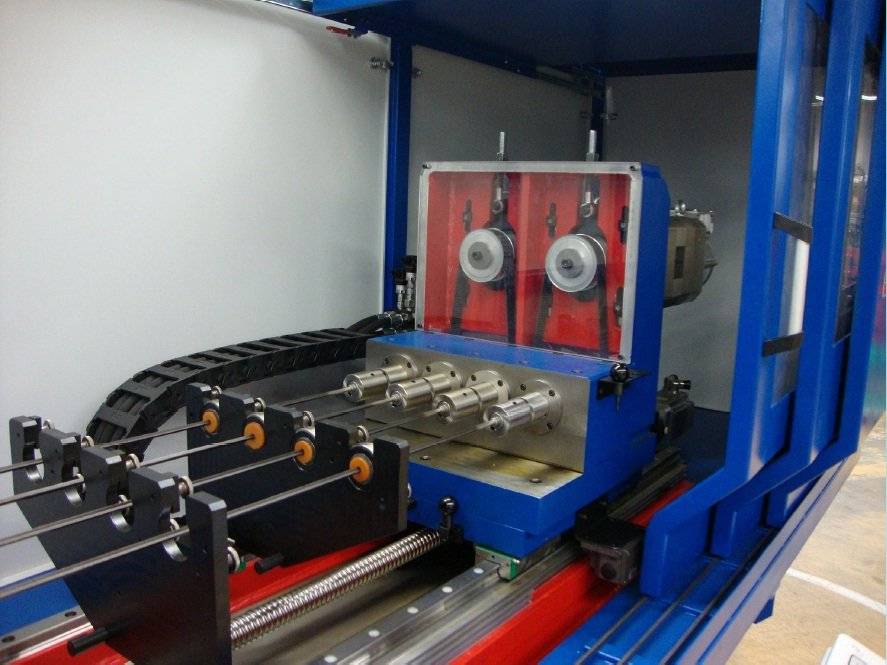

Люнеты для инструмента

Друг в друга входящие люнеты инструмента минимизируют потери длины. Не используемые люнеты могут быть легко и быстро сняты с направляющих, а при необходимости их можно снова монтировать на станок.

Защитные двери

Широко открывающиеся защитные двери дают возможность загружать детали краном, а также легкодоступно осуществлять обслуживание и переналадку станка.

Глубина сверления

Существует 14 возможных глубин сверления: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 и 8000 мм.

Система охлаждения

Комбинация частотно-регулируемого насоса высокого давления совместно с автоматической системой фильтрации, а также системой отвода стружки дает отличные результаты сверления в течение длительного периода.

Станки глубокого сверления TIBO могут быть укомплектованы различными системами управления. Так, наряду с системами ЧПУ на основе Touch-панели Siemens KTP-600 и многофункциональной панели KTP-1000, предложены на выбор и системы управления ЧПУ Siemens 802D sl, а также Siemens 840D sl.

- Программируемое стружкодробление при обработке труднообрабатываемых материалов

- Передача цифровых данных при помощи USB и Ethernet

- Функция диагностики ошибок для повышения качества и снижения времени на переоснащение станка

- Программируемое минимальное и максимальное значения давления СОЖ

- Дистанционное обслуживание программного обеспечения через каналы связи (опция)