Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

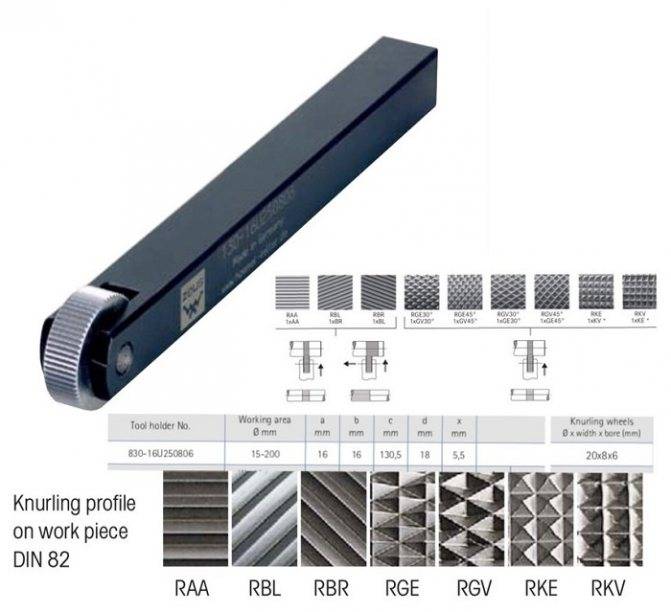

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

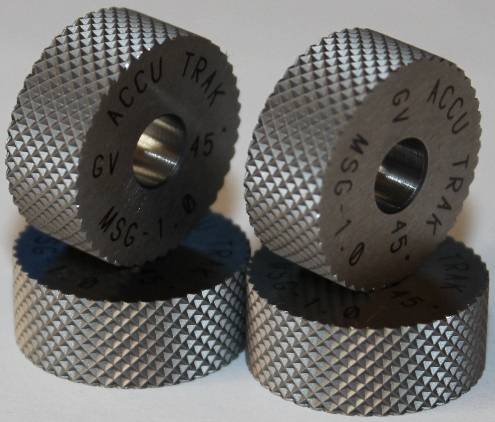

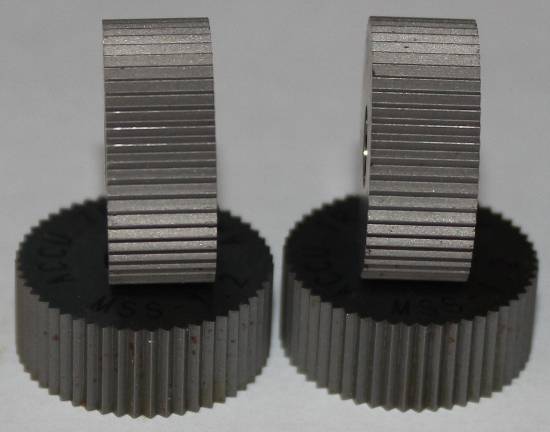

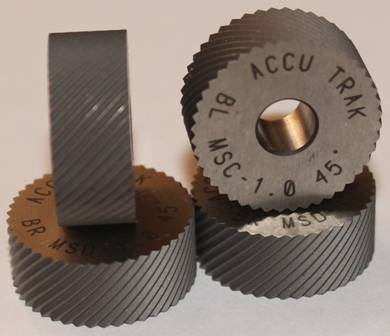

Накатные ролики

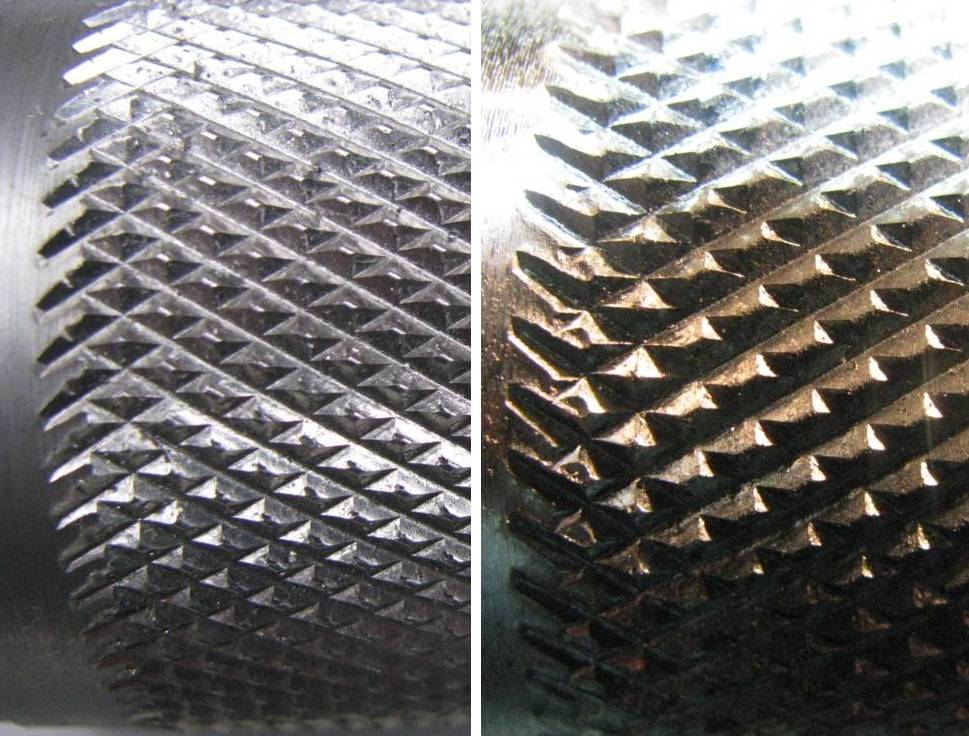

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Накатка рифления

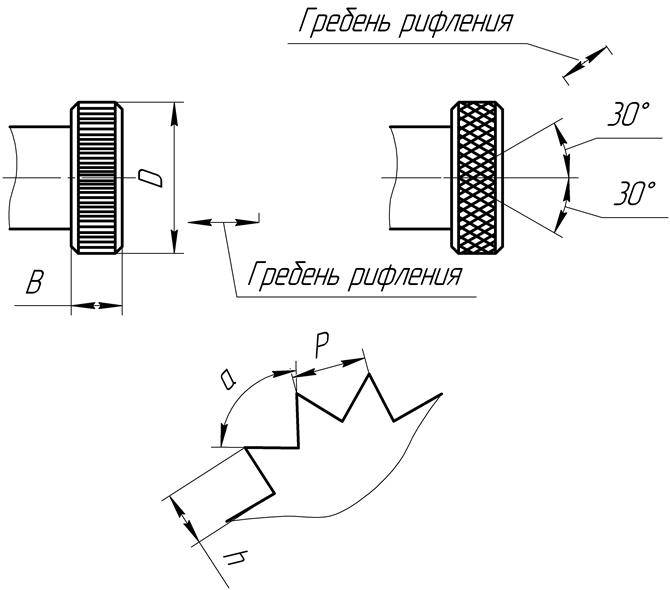

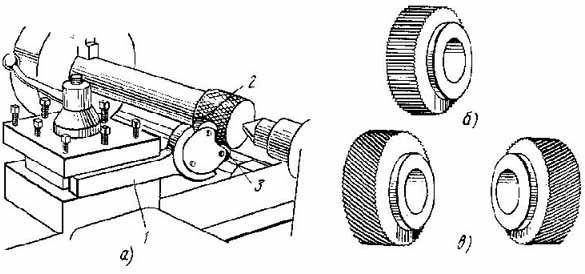

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

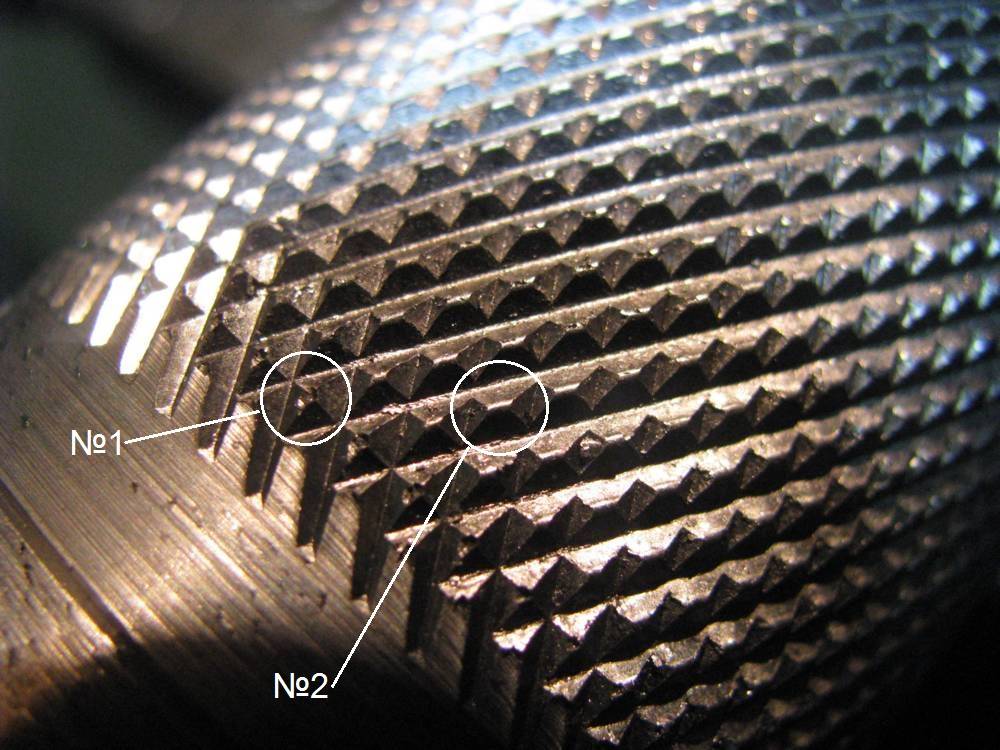

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

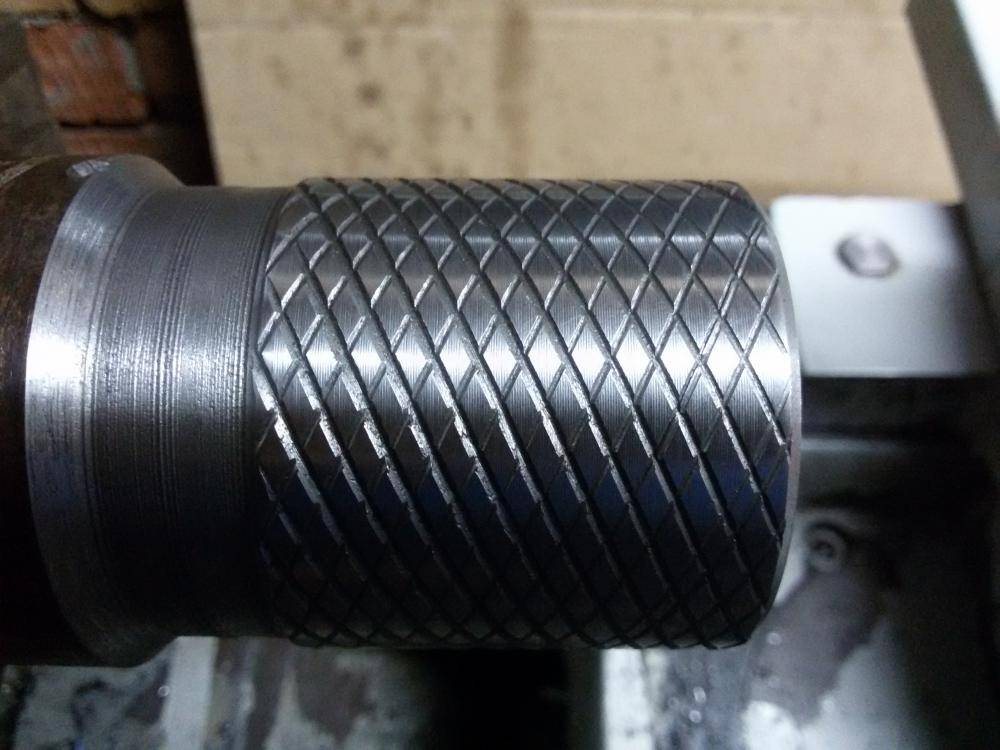

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Как сделать рифление в компасе

Рифления, а так же различные знаки, маркировочные клейма наносятся на элементы деталей с использованием метода холодного накатывания. Этот способ имеет весьма высокую производительность. Его основой является свойство металлов под воздействием накатников или накатных роликов образовывать локальные деформации. Рукоятки цилиндрической формы всевозможных измерительных инструментов, рукоятки высококлассных калибров, головки микрометрических винтов и прочих подобных изделий, для удобства пользования, фиксации и удержания делают не гладкими, а рифлеными.

Сам процесс получения такого рода поверхностей называется накатыванием, а инструмент, с помощью которого он производится – накатками.

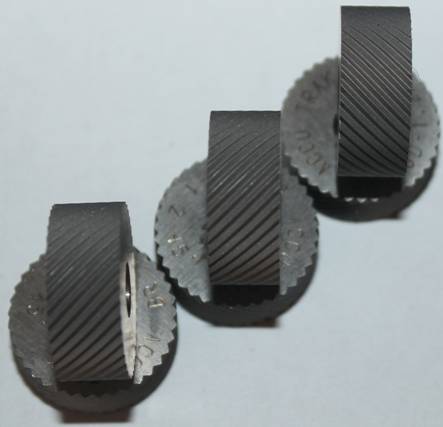

По структуре получаемой поверхности накатки подразделяются сетчатые, прямые и перекрестные.

Рифление прямое 1.0 ГОСТ 21474–75

Рифления на поверхностях деталей возникают не только после накатки, но и в результате использования еще целого ряда технологий, предполагающих обработку поверхностей металлов для достижения их пластической деформации без снятия стружки. К наиболее распространенным из них относятся алмазное выглаживание, раскатывание и обкатывание поверхностей, накатывание резьб, зубчатых колес и шлицевых валов, а также калибровка отверстий.

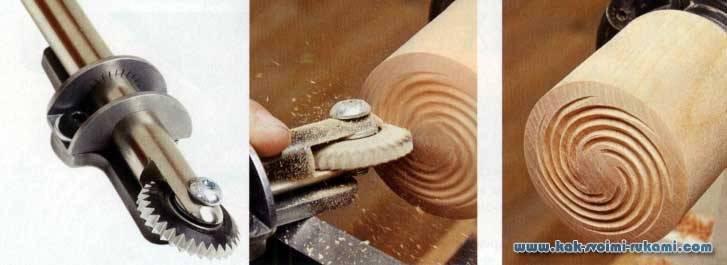

ЗУБЧАТЫЙ РЕЗЕЦ

Режущее зубчатое колесо с помощью регулируемой державки удерживается под углом к заготовке. При контакте с вращающейся заготовкой оно также начинает вращаться, оставляя на материале спиральные линии. Изменяя угол наклона, вы можете изменить рисунок этих линий.

Установите частоту вращения 800-1500 об/мин (чем медленнее вращается заготовка, тем легче контролировать результат). Положите державку плоской стороной на подручник и ведите режущее колесо вдоль радиуса заготовки на уровне центра. Чтобы сделать показанный на снимках узор, мы наклонили колесо на одно деление влево (относительно ручки инструмента). Можно перемещать инструмент вдоль подручника, чтобы увеличить ширину узора. Такое колесо работает не только на торцевых поверхностях, но и на тех, которые образованы продольными волокнами.

Используемое оборудование

Чтобы выполнять накатку, прямых или сетчатых рифлений роликом с размером 20*9*8, понадобится токарный или любой станок с сильным держателем, так как инструмент будет подаваться, и прижиматься к изделию с большим усилием. Подача роликов к поверхности обрабатываемой детали может осуществляться, как автоматически, так и в ручном режиме. Скорость вращения выставляется не больше ста оборотов в минуту. На мощных и соответствующих станках эта процедура делается в один подход, если возникает необходимость, ее повторяют несколько раз.

Для разного рифления на заготовке используют разнообразные ролики. Они фиксируются в державке. Державки бывают различных видов:

с подвижной головкой;

- В-образной;

- У-образной;

- односторонней;

- двухсторонней.

Работая с универсальной державкой, которая позволяет пользоваться двумя роликами с параметрами 20*9*8, можно делать крестовой рисунок. Существуют модели роликов позволяющие менять глубину канавок. Державки можно использовать почти на всех станках, в комплекте с ними идут ролики, но их также можно купить отдельно.