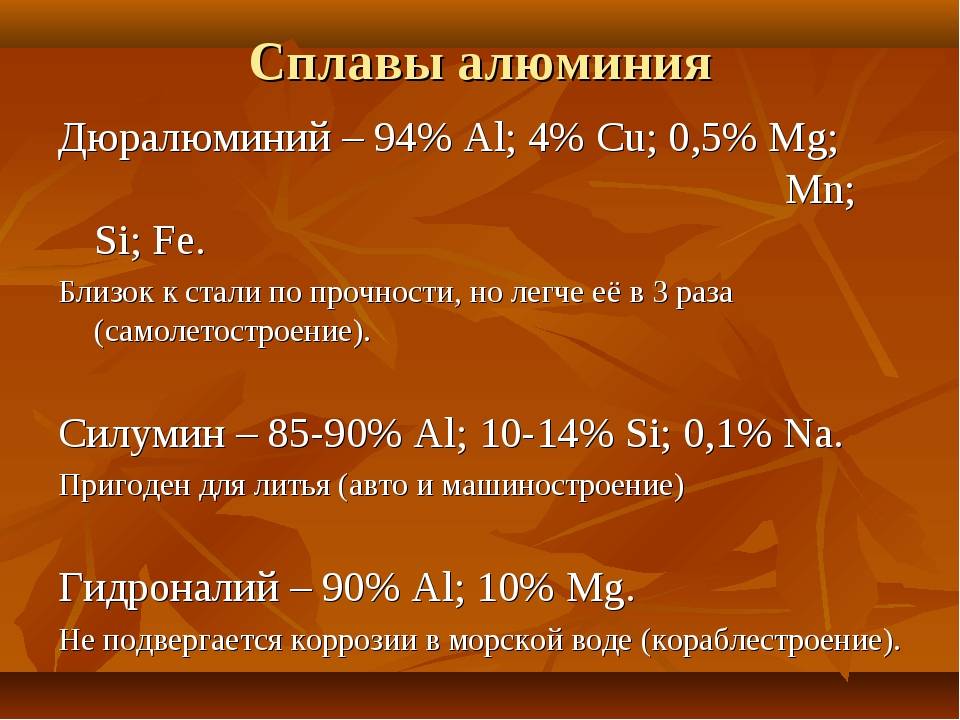

Химический состав

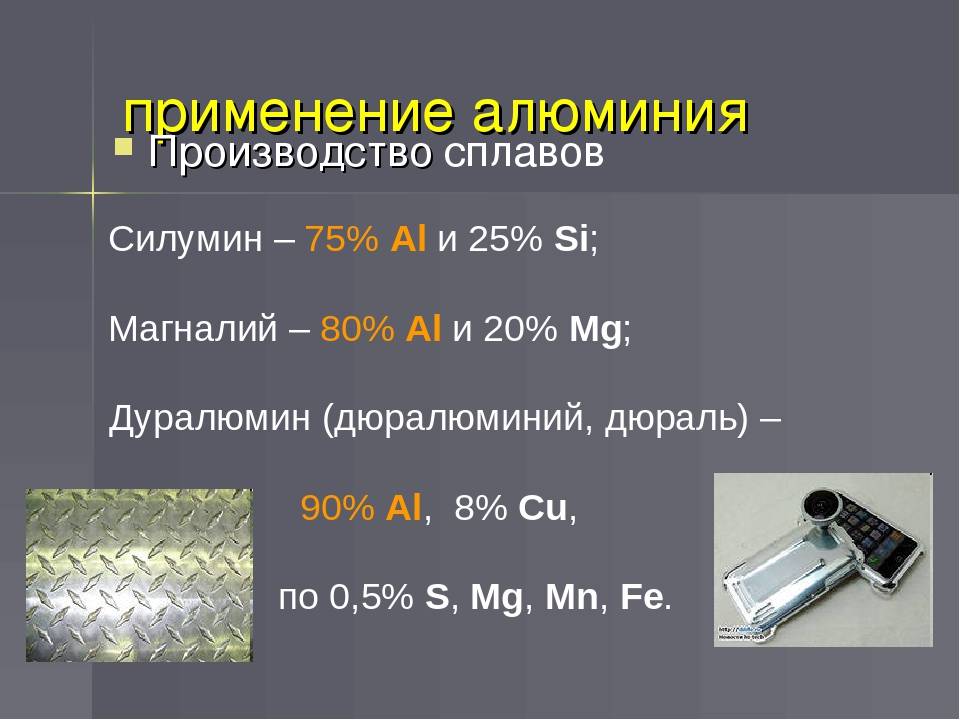

Особые свойства данного сплава обусловлены компонентами материала. Химический состав дюралюминия в процентах включает:

- алюминий (около 93%);

- медь (3,5-5,5%);

- марганец (0,6%);

- магний (0,5-0,8%);

- иные примеси (железо, цирконий, бериллий, хром, литий, титан, кремний, хром).

Cu, Mn, Mg служат главными компонентами сплава, придающими материалу особые эксплуатационные свойства. Дюраль впервые удалось получить случайно, при ошибочном смешивании составляющих в ходе научного эксперимента.

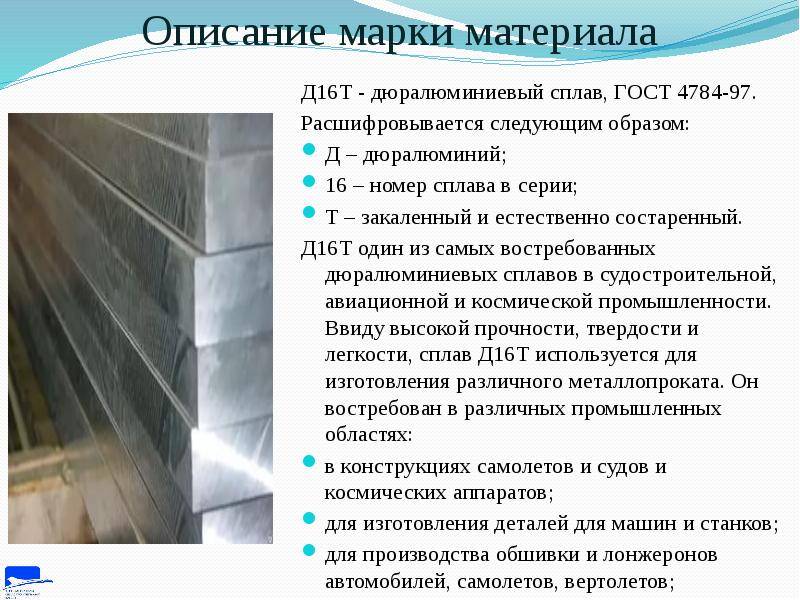

Дюралевые листы

Включение в состав сплава других составляющих способно изменить свойства материала не в лучшую сторону, поэтому их содержание необходимо строго контролировать. При избытке иных примесей конечный материал теряет пластичность, обретает склонность к появлению трещин.

- Наличие циркония отрицательно влияет на устойчивость сплава к коррозии, бериллий повышает прочность материала, препятствуя его окислению.

- Включение в состав сплава лития повышает модуль упругости, но уменьшает плотность.

- Добавление хрома позволяет повысить температуру рекристаллизации сплава, а также его способности к саморазрушению.

- Титан и бор применяются для измельчения зерна литого металла в качестве модифицирующих компонентов.

Первое время дюраль выпускали в обычных условиях, что приводило к слабому соединению элементов. С началом военных действий в Европе спрос на стратегически важный конструкционный сплав стремительно вырос. Это повлекло за собой разработку новых производственных технологий для более качественного соединения составляющих сплава.

Результатом многочисленных исследований стало построение новой технологической цепочки:

- медленный нагрев (около 3 часов) при температурном режиме 500 градусов Цельсия;

- стремительное охлаждение при помощи воды (или селитры) для улучшения степени прочности.

Следует знать, что состав сплава может отличаться с учетом назначения материала и используемой технологии производства.

Химический состав

Появление дюралюминия связывают с немецкой компанией, которая расположена в городе Дюрен. Специалисты этой компании занимались разработкой нового сплава, и ошибочно провели смешивание ранее не используемых компонентов. После проведения предварительных тестов они были удивлены тем, какого смогли добиться результата, но изначально посчитали их ошибочными. Спустя некоторое время они повторили свой эксперимент и добились еще более высоких результатов.

Алюминий и дюралюмин, в первую очередь, отличаются друг от друга химическим составом. Дюралюминий обладает следующим составом:

- 4-5% меди;

- 93% алюминия;

- 2-3% других легирующих элементов, которые добавляются для придания сплаву особых качеств.

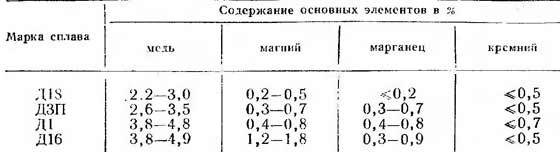

Состав различных марок дюрали

Долгое время дюралюмин изготавливался при обычных условиях, что определяло некачественное соединение элементов. Начавшаяся война сделала данный металл стратегически важным, что привело к поиску более эффективных методов соединения всех компонентов. Результатом данных исследований стали следующие технологические особенности процесса:

- Нагрев проводится при температуре до 500 градусов Цельсия.

- На разогрев уходит около 3-х часов.

- Проводится быстрое охлаждение водой или селитрой для повышения прочности.

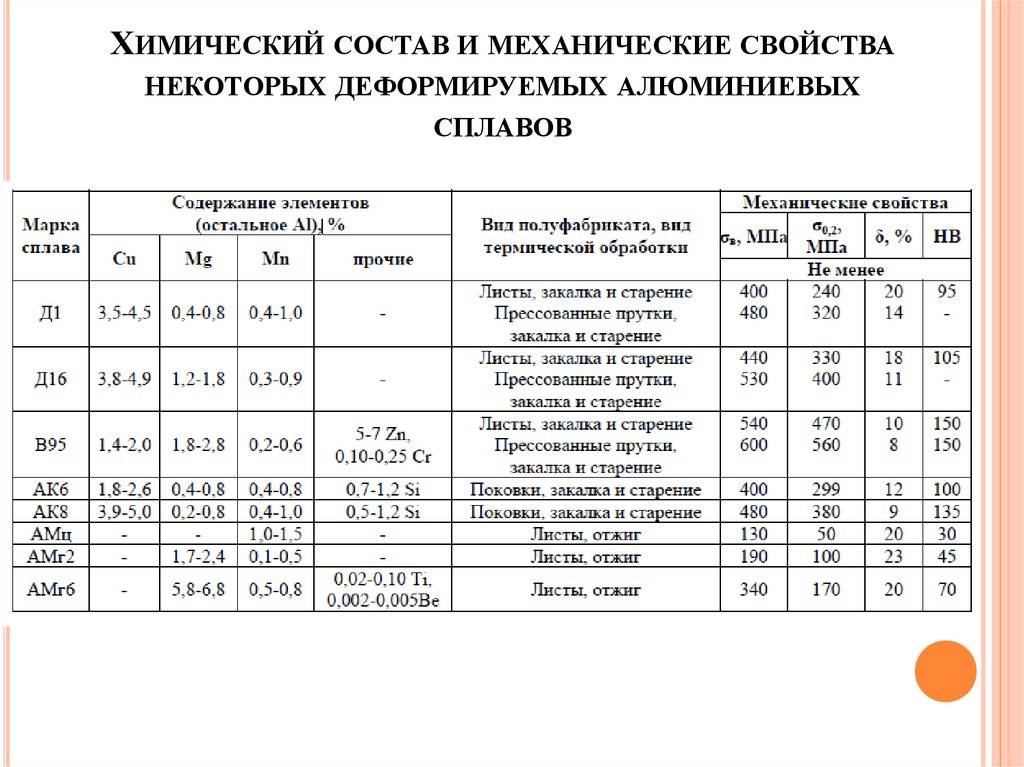

Наиболее распространенная марка Д16 имеет следующий химический состав:

- Основная часть дюралюминия во всех случая представлена алюминием, на который приходится 90-94% от общей массы.

- В состав добавляется достаточно большое количество меди (3,8-4,9%).

- Обязательным условием можно назвать добавление в равных частях кремния и железа, примерно по 0,5%.

- В состав входит цинк (не более 2,5%).

- Добавляется фиксированное значение магния — 1,8%.

Остальные компоненты представлены хромом, марганцем, титаном, которые берутся примерно по 1%.

Получаемый дюралюминий при подобном химическом составе обладает достаточно высоким показателем мягкости. Именно поэтому Д16 зачастую применяется в качестве полуфабрикатов при производстве штамповок.

Не только состав сплава дюрали оказывает влияние на основные технологические свойства. Вместе со специфической подборкой компонентов применяются технология искусственного старения, которая заключается в закалке.Для повышения прочности и твердости поверхности сплав подвергается термической обработке с охлаждением.

Алюминиевая посуда. Уход с использованием народных средств

Предлагаем ознакомиться с самыми популярными способами, благодаря которым посуда будет очищена от жира, грязи, налета и накипи.

Часто на дне кастрюли проявляются темные следы. Избавиться от них можно, залив кефиром, рассолом либо скисшим молоком.

Любой из этих трёх продуктов нужно налить на дно и спустя 24 часа сполоснуть.

Следы нагара сойдут после того, как вы прибегнете к помощи кислых яблок. Для этого мелким куском фрукта необходимо натереть внутреннюю поверхность.

Кислота, входящая в состав мякоти, очистит посуду. С аналогичной целью разрешается применить лимонный сок.

Единственным, пожалуй, минусом алюминия считается его уязвимость к окислению. Чтобы избавиться от следов окислительного процесса, рекомендуют использовать такой способ: разведите соль с водой в соотношении один к одному. Полученный состав нанесите на участки, где произошла реакция, и протрите тряпкой. При приготовлении смеси нужно помнить, что по консистенции домашнее средство должно быть примерно как густая сметана. Таким образом легко чистятся темные следы внутри алюминиевого термоса.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Преимущества и недостатки

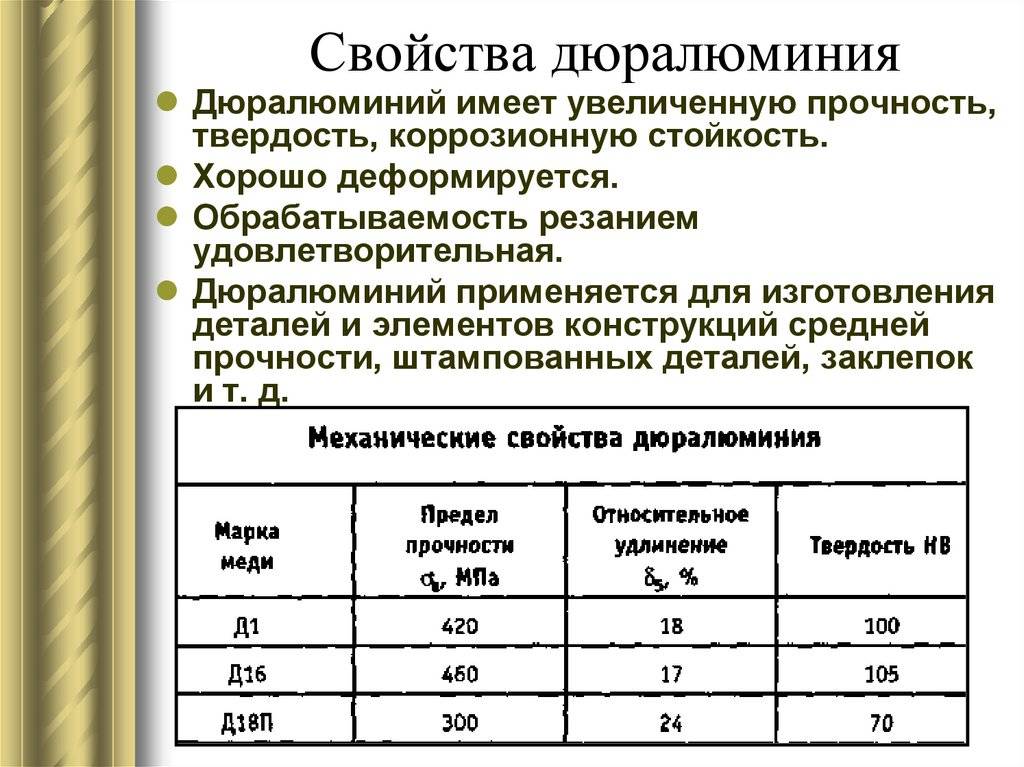

Среди преимуществ указанного сплава отмечают следующие:

- небольшой вес, но при этом дюралевые детали способны выдерживать высокие нагрузки;

- сварочные работы выполняют, используя разные технологии, их выбор зависит от условий проведения работ и других факторов;

- подготовка изделий не требует больших трудозатрат и времени;

- необходимые электроды всегда можно приобрести в специализированных магазинах.

Есть у данного процесса и ряд недостатков:

- сварочный шов имеет низкую устойчивость против коррозии;

- после создания такого соединения характеристики сплава ухудшаются;

- для проведения работ надо иметь высокую квалификацию, быть внимательным и все выполнять с высокой точностью;

- чтобы подобрать электроды, надо точно знать марку сплава;

- высокая текучесть дюралюминия создает сложности при формировании сварочного валика;

- для качественного выполнения работ приходится использовать флюс или защитный газ;

- стоимость расходных материалов высокая;

- при выполнении скоростной сварки сложно организовать контроль качества шва.

Шов может подвергаться коррозии.

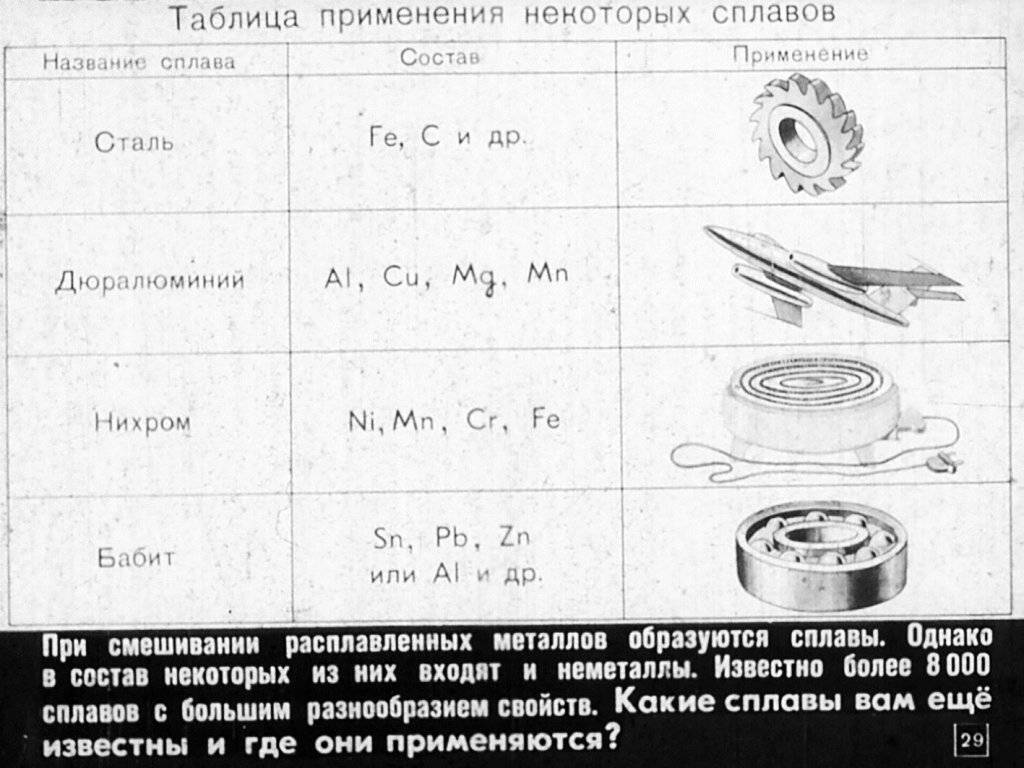

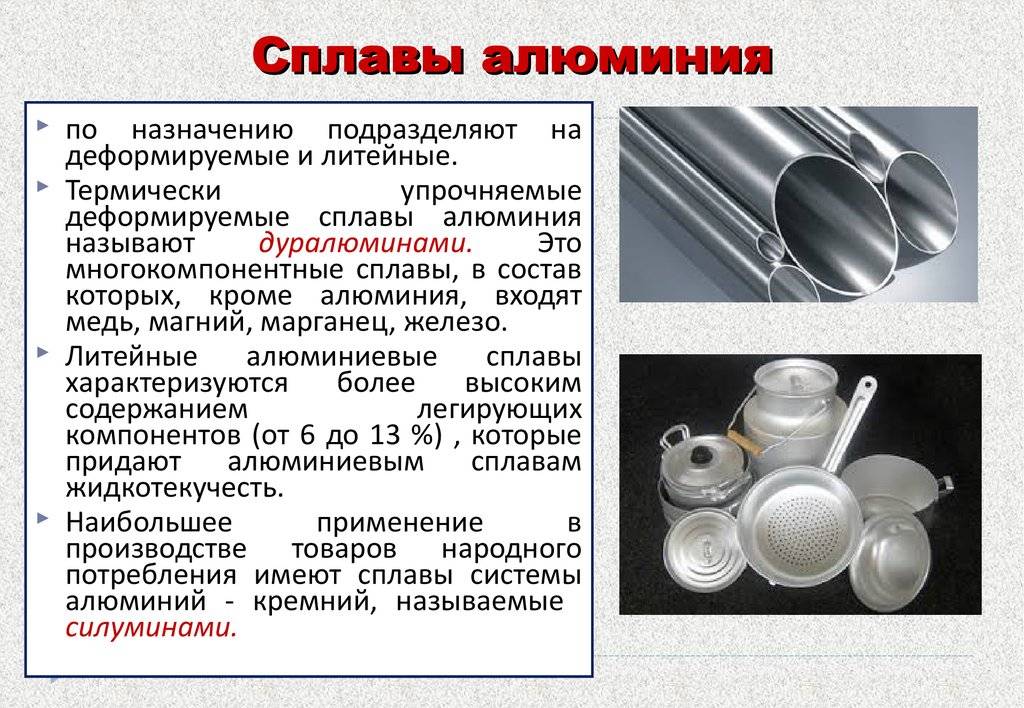

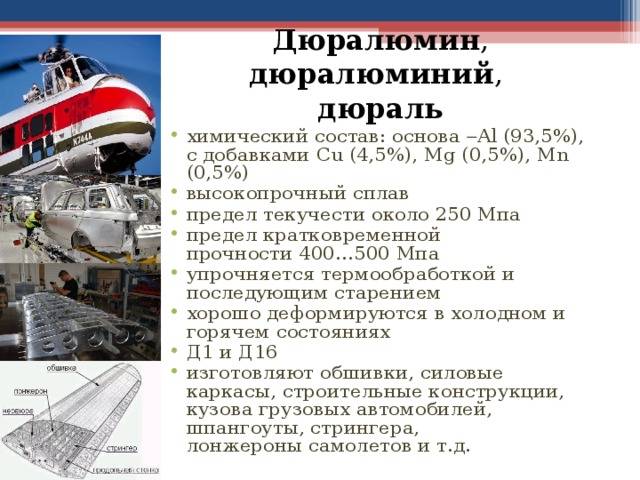

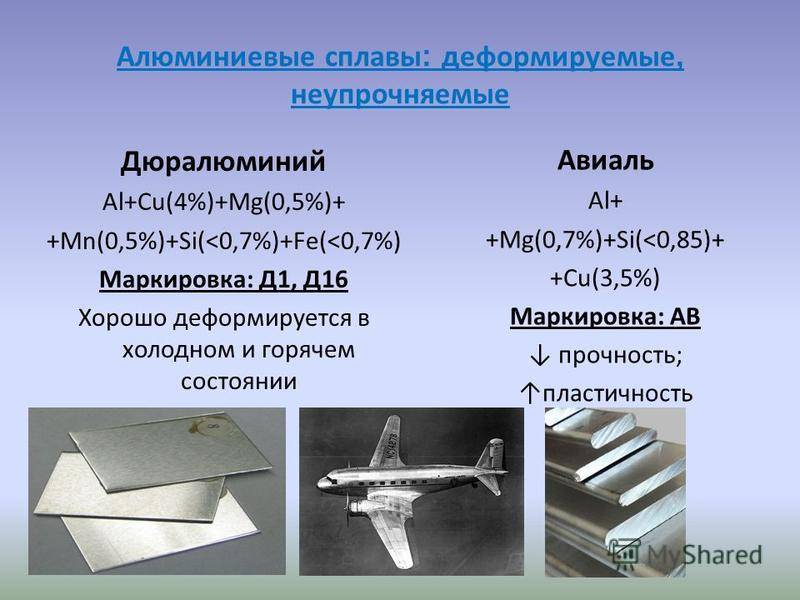

Дюралюминий

Дюралюминием или дюралью называют группу сплавов, отличающихся своей высокой прочностью, в основе которых находится алюминий (алюминиевый сплав), а также добавки меди, магния и марганца. Сплав «дюралюминий» получил свое название благодаря торговой марки Dural, что в переводе с французского означает «твердый». Dural является коммерческим обозначением одного из первых алюминиевых сплавов, которым придавалась прочность путем термообработки и последующего старения.

В Россию название данного сплава пришло из Германии в первом десятилетии ХХ столетия, после чего в русском языке стало обозначать целую группу легированных медью, магнием и марганцем сплавов, в основе которых находился алюминий. В 1909 году в немецком городе Дюрен стартовало промышленное производство алюминиевого сплава. Разработка же данного сплава принадлежит немецкому инженеру-металлургу Альфреду Вильму, который работал на металлургическом предприятии «Dürener Metallwerke AG». В1903 году Вильмом было установлено, что если в алюминиевый сплав добавить медь в количестве 4%, резко охладить и оставить при комнатной температуре не несколько суток (4-5), то сплав приобретает большую твердость и прочность, сохраняя при этом свою пластичность. Спустя 6 лет Альфредом была подана заявка на патент «Способ улучшения сплавов алюминия, содержащих магний». В недолгом времени компания Dürener Metallwerke приобрела данные лицензии и вышла на рынок с новым продуктом, получившим название «дюралюминий». В том же 1909 году во Франкфурте состоялась международная выставка дирижаблей, на которой сплав получил третью премию, а спустя еще год на выставке дирижаблей в Петербурге Вильм был награжден Большой серебряной медалью за лучший материал для дирижаблей, а также Большой золотой медалью «за достижения в области военной техники».

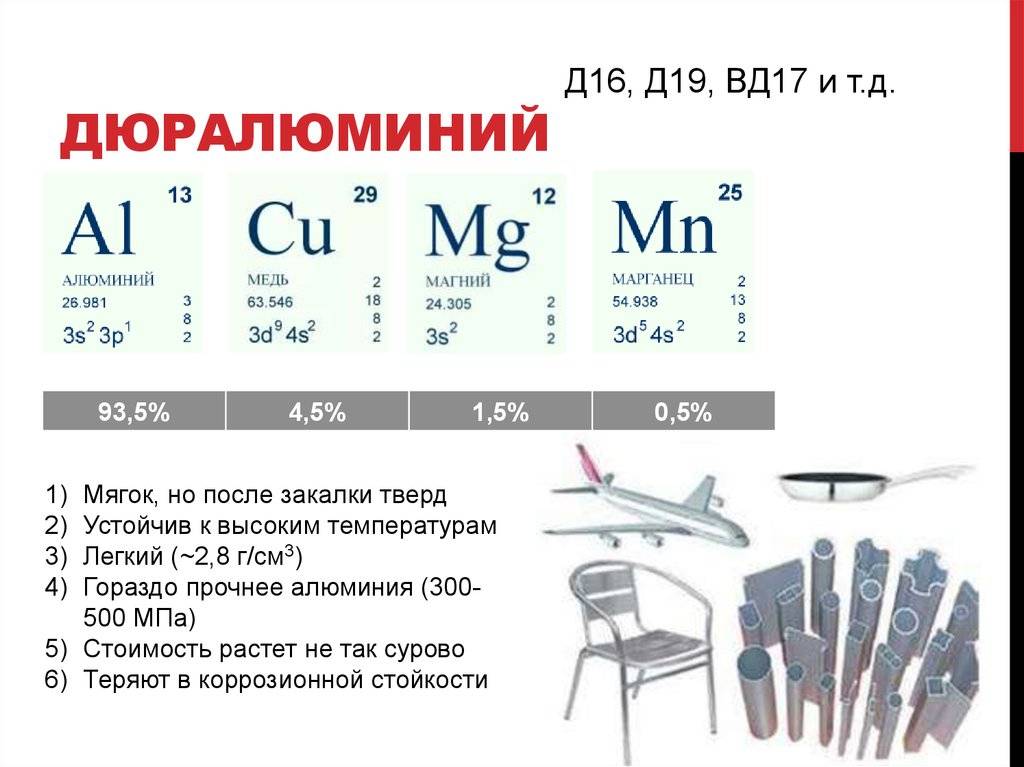

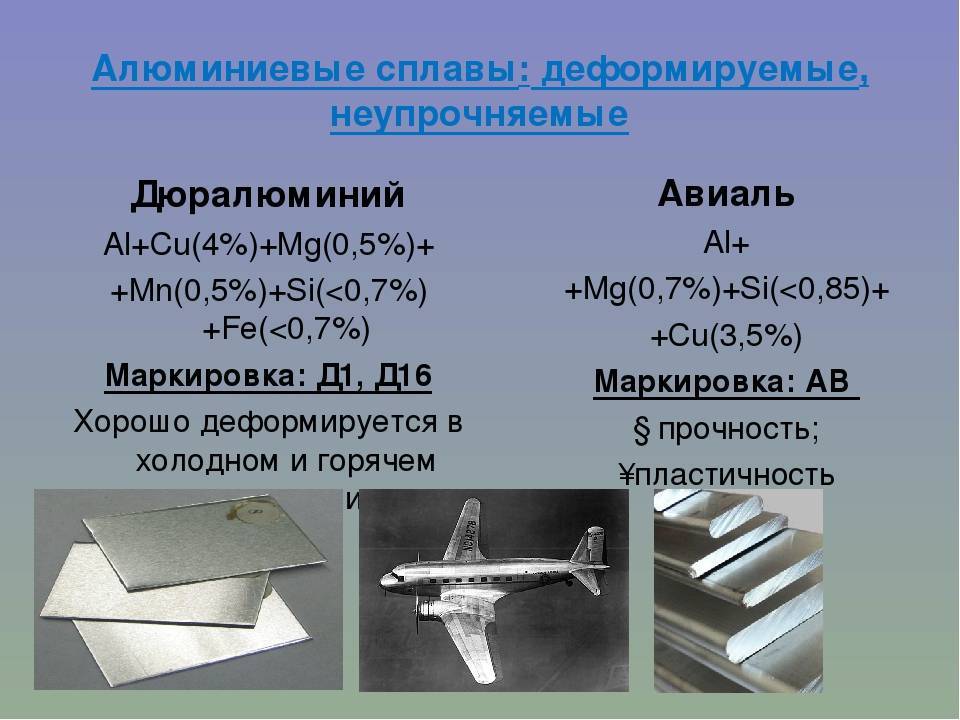

Состав дюралюминия

Алюминиевый сплав легируют медью, магнием и марганцем. Таким образом, в составе дюралюминиевого сплава содержится алюминия 93,5%, меди – 4,5%, магния – 1,5%, марганца – 0,5%. Дюраль производства Dürener Metallwerke имел следующий состав: медь 3,5 – 5,5%, магний 0,5 – 0,8% и марганец – 0,6%.

В России название дюралюминий характерно для деформируемых сплавов системы алюминий – медь – магний, в которые дополнительно вводят марганец. Среди типичных дюралюминов стоит отметить сплав Д1, в составе которого 4,3% меди, 0,6% магния, 0,6% марганца и остальное – алюминий. Но такой сплав имеет очень низкие механические свойства, в связи с чего его производство существенно снижается. На смену сплаву Д1 для листов и профилей приходит сплав Д16.

Стоимость лома дюралюминия

Следует знать, что существенное отличие эксплуатационных характеристик дюралюминия от чистого материала не оказывает серьезного влияния на цену лома. Нередко в перечне категорий металлического лома с указанием стоимости в приемном пункте отсутствует лом дюралюминия. Цена дюрали не очень отличается от приемной стоимости алюминия и составляет примерно 60−70 рублей за 1 кг.

Лом дюралюминия может быть принят по категории «лом алюминия АМГ», хотя фактически им не является. В составе сплава АМГ отсутствует медь, ее замещает магний.

Планируя извлечь максимальную прибыль от реализации лома дюралюминия, необходимо определиться с категорией сдаваемого металла. Стоимость килограмма делового лома, к которому следует отнести уголок, листы и то, что можно применить без переработки, выше, чем цена вторичного сырья для переработки.

Подвергнув лом сортировке, вы увеличите прибыль от его реализации. Кроме того, конечная выручка зависит от объема сдаваемой партии и приемной стоимости лома на конкретной площадке.

Что нельзя готовить в алюминиевой посуде

Из-за риска повреждения оксидной пленки не рекомендуется в такой посуде готовить блюда, которые могут спровоцировать кислую или щелочную реакцию. Если алюминиевая посуда не имеет дополнительного керамического или тефлонового покрытия, лучше не варить в ней блюда из кислых овощей, соленую рыбу, не делать фруктовые компоты.

Еду в таких кастрюлях и сковородках лучше не хранить. Даже если вы используете для приготовления салата алюминиевую мисочку, лучше на стол подать еду в глубокой керамической тарелке.

Зато в алюминиевой утвари даже рекомендуется варить макароны, картофель, овсянку и другие каши, отваривать говядину, делать уху из рыбы. Продукты не прилипают к стенкам.

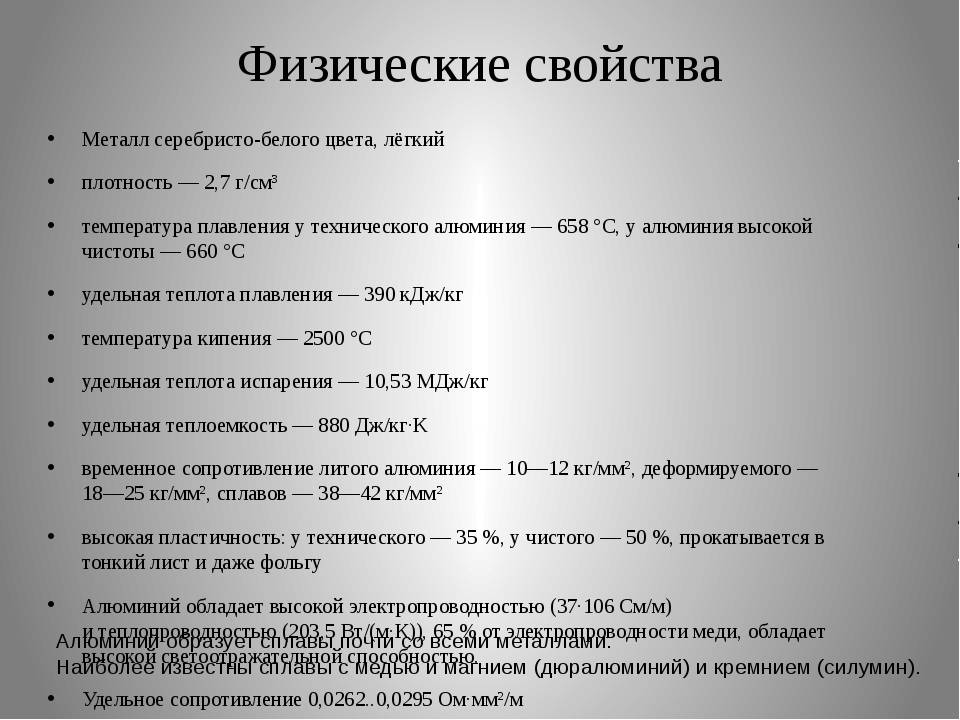

Физические свойства алюминия зависят от его чистоты

Таблица физических свойств алюминия | |

| Температура плавления Тпл, °С | 660 |

| Температура кипения Ткип, °С | 2 327 |

| Скрытая теплота плавления, Дж/г | 393,6 |

| Теплопроводность l , Вт/м град (при 20° С) | 228 |

| Теплоемкость Ср, Дж/(г · град) (при 0–100°С) | 0,88 |

| Коэффициент линейного расширения α × 10-6, 1/°С (пр°С) | 24,3 |

| Удельное электросопротивление ρ × 10-8, Ом× м (при 20°С) | 2,7 |

| Предел прочности σ в, МПа | 40–60 |

| Относительное удлинение δ , % | 40–50 |

| Твердость по Бринеллю НВ | 25 |

| Модуль нормальной упругости E , ГПа | 70 |

Плотность алюминия

Плотность твердого и расплавленного алюминия снижается по мере увеличения его чистоты: Плотность алюминия при 20°С

| Степень чистоты, % | 99,25 | 99,40 | 99,75 | 99.97 | 99,996 | 99.9998 |

| Плотность при 20°С, г/см3 | 2,727 | 2,706 | 2,703 | 2,6996 | 2,6989 | 2,69808 |

Плотность расплавленного алюминия при 1000°С

| Степень чистоты, % | 99,25 | 99.40 | 99.75 |

| Плотность, г/см3 | 2,311 | 2,291 | 2,289 |

Температура плавления и кипения.

В момент плавления алюминия возрастает объем металла: для алюминия чистотой 99,65 % — на 6,25%, для более чистого металла — на 6,60 %. По мере повышения степени чистоты алюминия температура его плавления возрастает: Зависимисть температуры плавления алюминия от чистоты

| Степень чистоты, % | 99,2 | 99,5 | 99,6 | 99,97 | 99,996 |

| Температура плавления, °С | 657 | 658 | 659,7 | 659,8 | 660,24 |

Теплопроводность алюминия

Теплопроводность алюминия повышается с увеличением степени его чистоты. Для технического алюминия (99,49 и 99,70%) теплопроводность при 200°С равна соответственно 209 и 222 Вт/(м×К). Для электролитически рафинированного алюминия чистотой 99,9% теплопроводность при 190°С возрастает до 343 Вт/(м×К). Примеси меди, магния и марганца в алюминии снижают его теплопроводность. Например, добавка 2 % Mn к алюминию снижает теплопроводность с 209 до 126 Вт/(м×К).

Электропроводность алюминия

Алюминий отличается высокой электропроводностью (четвертое место среди металлов — после серебра, меди и золота). Удельная электропроводность алюминия чистотой 99,99 % при 20°С равна 37,9 мкСм×м, что составляет 63,7% от электропроводности меди . Более чистый алюминий обладает электропроводностью, равной 65,9% от электропроводности меди. На электропроводность алюминия влияет ряд факторов: степень деформации, режим термической обработки и т. д., решающую же роль играет природа примесей, присутствующих в алюминии. Примеси по их отрицательному влиянию на электропроводность алюминия можно расположить в следующий ряд: Cr, V, Mn, Ti, Mg, Ag, Сu, Zn, Si, Fe Ni. Наиболее отрицательное влияние на электросопротивление алюминия оказывают примеси Сг, V, Мп и Ti . Поэтому в алюминии для электротехнической промышленности сумма Cr+V+Mn+Ti не должна превышать 0,015% (марка А5Е) и даже 0,01 % (А7Е) при содержании кремния соответственно 0,12 и 0,16 %.

Влияние примесей на электропроводность алюминия

Основными примесями в алюминии являются кремний, железо, медь, цинк и титан. При малых содержаниях кремния в алюминии (0,06%) величина Fe : Si (в пределах от 0,8 до 3,8) сравнительно мало влияет на его электросопротивление. При увеличении содержания кремния до 0,15—0,16% влияние Fe : Si возрастает. Ниже приведено влияние Fe : Si на электропроводность алюминия: Влияние Fe : Si на электропроводность алюминия

| Fe : Si | 1,07 | 1,44 | 2,00 | 2,68 | 3,56 |

| Удельное электросопротивление алюминия, ×10-2 мкОм·мм: | |||||

| нагартованного | 2,812 | 2,816 | 2,822 | 2,829 | 2,838 |

| отожженного | 2,769 | 2,771 | 2,778 | 2,783 | 2,788 |

Удельное электрическое сопротивление отожженной алюминиевой проволоки (ρ, мкОм·м) при 20°С в зависимости от содержания примесей можно приблизительно определить по следующей формуле: ρ=0,0264+0,007×(% Si)+0,0007×(% Fe) + 0,04×.

Отражательная способность

С повышением степени чистоты алюминия возрастает его способность отражать свет от поверхности. Так, степень отражения белого света от прокатанных алюминиевых листов (фольги) в зависимости от чистоты металла, возрастает следующим образом: для Аl 99,2%—75%, Аl 99,5%—84% и для Аl 99,8%—86%. Поверхность листа, изготовленного из электролитически рафинированного алюминия чистотой 99,996%, отражает 90% падающего на него белого света.

www.metmk.com.ua

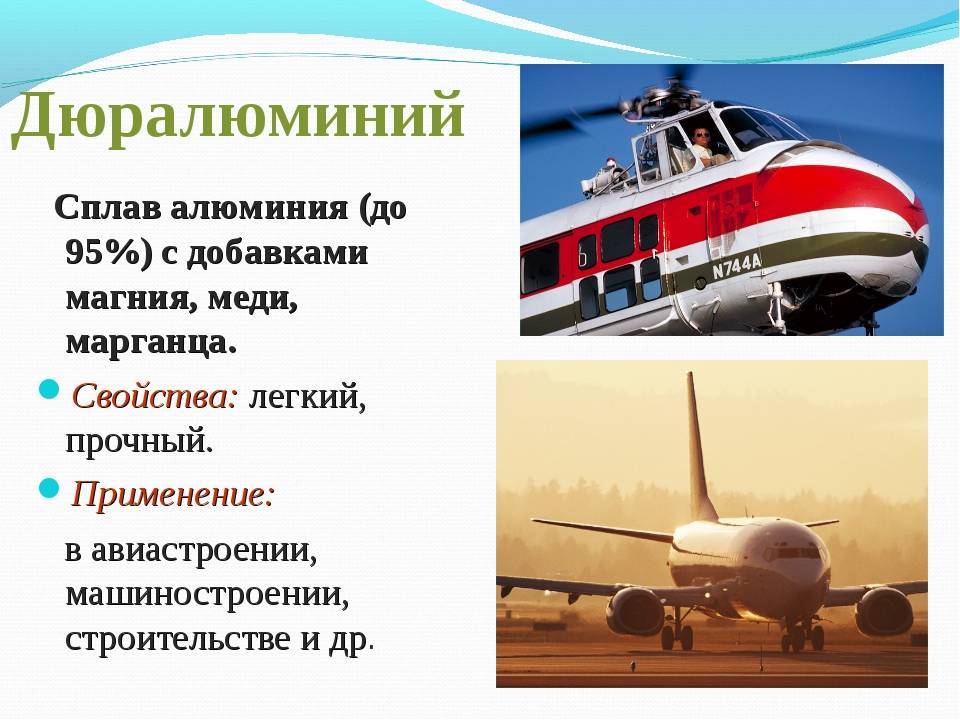

Технология производства и применение дюраля

Дюраль можно легко выковать, отлить и обработать в связи с его низкой температурой плавления. Он отжигается при температуре от 350 до 380 C, с последующим охлаждением воздухом. После этого сплав становится пластичным и может быть легко обработан и сформирован в желаемых формах. Затем сплав подвергают термической обработке при температуре от 490 до 510 C для улучшения его свойств растяжения. После этого дюраль гасится и затвердевает.

Дюраль имеет следующие области применения:

- Для изготовления проволоки, прутка и стержней, в местах, где требуется хорошая прочность и обрабатываемость.

- В тяжелых поковках, колесах, плитах, авиационной арматуре, резервуаре космического усилителя и в компонентах подвески, то есть в местах, где требуется высокая прочность, в рабочих зонах при повышенных температурах.

- Для изготовления конструкций самолетов, колес грузовых автомобилей, изделий винтовых станков, заклепок и других конструкционных изделий.

- В качестве листов для панелей кузова.

- В поковках, в поршнях авиационного двигателя, рабочих колесах реактивных двигателей и кольцах компрессора.

- Для изготовления штамповок и листовой продукции.

Дюраль используется для производства самолетов Метод, который используется для превращения дюралюминия в слитки:

- Сплав подвергается высокому давлению, прежде чем превратится в слитки.

- Процесс включает в себя прокатку, прессование и другие обязательные этапы.

- Затем он преобразуется в пластины, листы, трубы и провода и гасится в воде в течение примерно четырех дней, этот процесс называется естественным старением.

- Иногда он подвергается искусственному старению при температуре около 190 Свтечение нескольких часов.

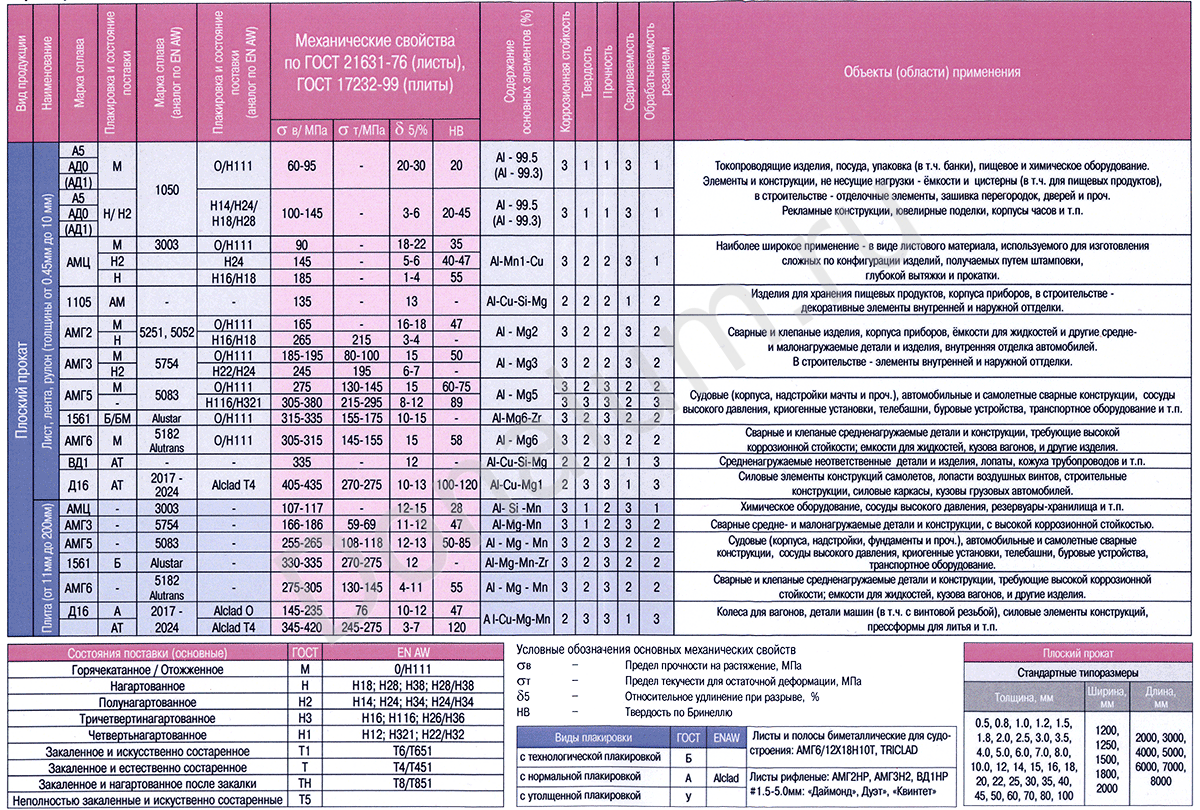

ГОСТ и марки сплавов алюминия

Эксперименты не закончились, что впоследствии подарило миру целую группу аналогичных, но все-таки отличающихся по свойствам сплавов.

ГОСТа дюралюминия не существует, но ГОСТ 4784-97 “Алюминий и сплавы алюминиевые деформируемые” , в котором отображено разнообразие алюминиевых деформируемых соединений – вы можете скачать данный ГОСТ здесь.

Однако тонкости формулировки сегодня мало беспокоят обывателей, желающих просто сдать в металлолом дюралюминий марки Е или АМг2. Первая гарантирует наличие электрических свойств, а вторая говорит о том, что металл используется в пищевой промышленности. К первой может относится разновидность систем Al-Mg-Si: алюминий дюраль АД31 с соответствующей пометкой «Е».

Всего насчитывается 8 таблиц ГОСТ 4784-97. Среди них есть марка дюраль д16, которая несколько раз появляется в них. Один раз просто, второй – с пометкой «П», что означает предназначенность материала для изготовления проволоки холодной высадки.

Одна из многочисленных таблиц сплавов алюминия из ГОСТа

При этом бросается в глаза существенное отличие многих видов дюрали в ГОСТ 4784-97, а точнее состава сплавов, от первоначального. Вместо привычных 93% доли алюминия – все 99 с маленьким хвостиком. Но это не касается распространенной марки дюралюминий д16. Ее состав выглядит примерно так:

- основная доля алюминий 90-94%;

- медь колеблется от 3.8 до 4.9%;

- в равных частях железо и кремний по 0.5%, причем их соотношение не должно быть меньше 1;

- цинка не более 2.5%;

- магния – 1.8%;

- хром 1%, чуть больше титана и 0.9% – марганца.

Здесь очень важно отметить, что производимые детали из этого сплава сохраняют относительную мягкость. Поэтому речь часто идет о полуфабрикатах. Изделия из дюраля 16 можно подвергать термической обработке с последующим охлаждением, что и приводит их к скорейшему старению, то есть упрочнению

Маркируется такой материал, как дюраль Д16Т. Для это марки расшифровка будет выглядеть так

Изделия из дюраля 16 можно подвергать термической обработке с последующим охлаждением, что и приводит их к скорейшему старению, то есть упрочнению. Маркируется такой материал, как дюраль Д16Т. Для это марки расшифровка будет выглядеть так.

В таблице представлена расшифровка марки Д16:

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей | – |

| До 0,5 | До 0,5 | 0,3-0,9 | До 0,1 | До 0,15 | 90,9-94,7 | 3,8-4,9 | 1,2-1,8 | До 0,25 | Прочие, каждая 0,05; всего 0,15 | Ti+Zr < 0,2 |

Сам же процесс стал необходим, несмотря на прекрасные свойства сплава, проявляемые при температурах 120-2500С. Их рассмотрению отводится следующий раздел.

САМЫЙ МОЩНЫЙ АВИАДВИГАТЕЛЬ

Наряду с работой в ЦАГИ и ВИАМе Иван Иванович Сидорин занимался педагогической деятельностью в Московском высшем техническом училище. Именно он в 1924 году настоял на введении в программу обучения студентов-механиков новой дисциплины «Металловедение и термическая обработка металлов» и стал первым лектором по этому курсу.

В 1929 году ученый совет МВТУ принял решение о создании кафедры металловедения — первой подобной кафедры в мировой практике, руководство которой было поручено профессору Сидорину.

Лишь в конце 1942-го с Сидорина была снята судимость. Сталин лично включил его в список разработчиков нового мощного мотора для бомбардировщика дальнего радиуса действия.

В 1938 году металлург был репрессирован. Его направили в одну из «шарашек», а с началом войны перевели на Казанский моторостроительный завод. И лишь в конце 1942-го с Сидорина была снята судимость. Сталин лично включил его в список разработчиков нового мощного мотора для бомбардировщика дальнего радиуса действия. Сидорин был назначен главным металлургом завода № 45 (ныне НПЦ газотурбостроения «Салют»), где за короткий срок был сконструирован и внедрен в производство самый на тот момент мощный в мире авиационный двигатель АЧ-30Б.

В 1946 году ученый вернулся к преподавательской работе в МВТУ. Работая в МВТУ им. Н. Э. Баумана заведующим кафедрой металловедения, со временем переросшей в кафедру материаловедения, он продолжал создавать высокопрочные стали и литейные алюминиевые сплавы (серия сплавов МВТУ), а также разрабатывал композиционные материалы для многих отраслей промышленности.

Иван Иванович Сидорин ушел из жизни в 1982 году.

По материалам книг: Сидорина Н. К. Крылатый металл. Русский прорыв. М.: ВИАМ, 2017 и 100 российских инженеров, изменивших наш образ жизни. М.: Группа «Базовый элемент», 2014.

Маркировка алюминия и алюминиевых сплавов

Чистый алюминий маркируется в зависимости от содержания в нем примесей, различается;

- А999 — алюминий особой чистоты;

- А995, А99, А97, А95 — алюминий высокой чистоты;

- А85, А8, … — алюминий технической чистоты.

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы.

Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования.

Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок

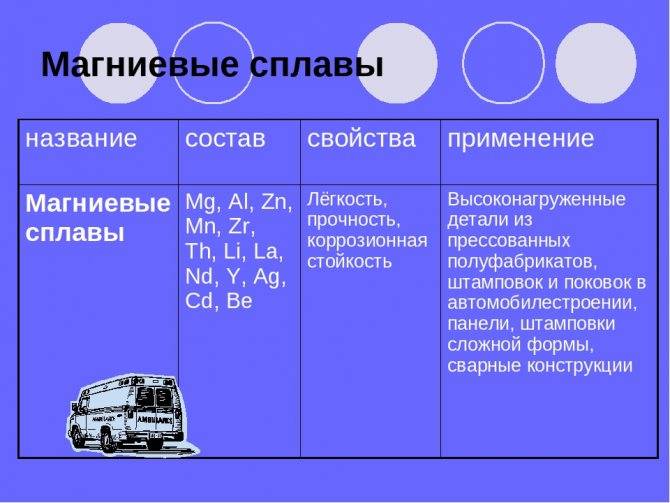

Технический алюминий обозначается буквами АД (алюминий деформируемый), в случае использования более чистого алюминия ставится цифра 1. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Mг) и марганцем (Мц). У сплавов алюминия с магнием цифра показывает процентное содержание магния. Так, например, сплавы марок АМгЗ, АМг5, АМг6 содержат соответственно 3, 5 и 6% магния.

Сплавы в виде полуфабриката обозначаются буквами, которые ставятся после маркировки сплава: А — означает, что сплав повышенного качества, из лучшего алюминия; М — мягкий, отожженный; П — полунагартованный (степень обжатия 40%): Н — нагартованный (степень обжатия 80%). Так, отожженные сплавы обозначаются АДМ, АМцАМ, полунагартованные — АМгАП и нагартованиые — АД1Н. АМгЗН.

Дюралюминий обозначают буквой Д и цифрой, показывающей условный номер сплава, например сплав Д1, Д16, Д18, Д20. Некоторые сплавы, разработанные и последнее время, с маркировкой В65 ВД17 (дюралюминий, покрытый тонким слоем чистого алюминия для придания сплаву коррозионной стойкости) называют алькледом (Альклед это термин, торговая марка)

Высокопрочный сплав алюминия с цинком и магнием обозначается В94, В95, В96 (вторая цифра указывает номер сплава).

Состояние полуфабрикатов высокопрочных сплавов и характер плакировки также имеют буквенно-цифровую маркировку: М— мягкий, отожженный; Т— термически обработанный, закаленный и естественно состаренный. T1- термически обработанный, закаленный и искусственно состаренный; Н — нагартованный (нагартовка листов дюралюминия около 5—7%, а сплавов В95—3%); H1—усиленно нагартованный (нагартовка листов около 20%); В — повышенное качество выкатки закаленных и состаренных листов; О — повышенное качество выкатки отожженных листов; Б — листы без плакировки или с технологической плакировкой; УП — утолщенная плакировка (8% на сторону); ГК — горячекатаные листы, плиты; ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

Геометрическая маркировка. В конце маркировки для листового материала указывается его толщина в миллиметрах, а для профилей — условное цифровое обозначение формы сечения и размеров. Например, маркировка Д16АТНВЛ2,5 означает, что плакированный листовой дюралюминий Д16 — повышенного качества, термически обработан, нагартован и имеет повышенное качество выкатки. Толщина листа 2,5 мм.

Заклепочные сплавы. Сплавы, идущие на изготовление заклепок, имеют в маркировке букву П (сплав для проволоки), например ДЗП, Д16П.

Алюминиевые сплавы для ковки и горячей штамповки обозначаются буквами АК (алюминиевые ковочные) и цифрой — условным номером сплава, например сплавы АК4, АК4-1, АК6, АК6-1, АК8. Дополнительная цифра -1 показывает, что сплав является близкой модификацией сплава без цифры.

Разработанные в последнее время ковочные сплавы имеют нестандартную маркировку, например сплав Д20.

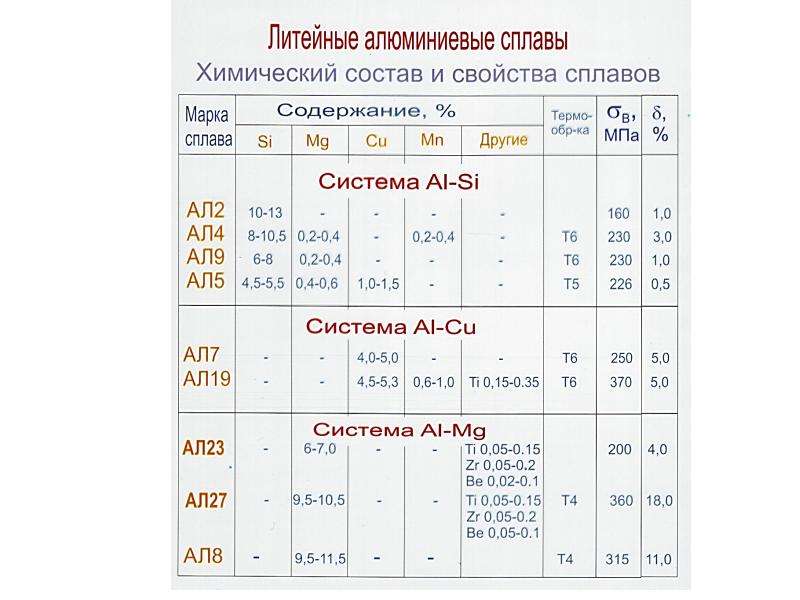

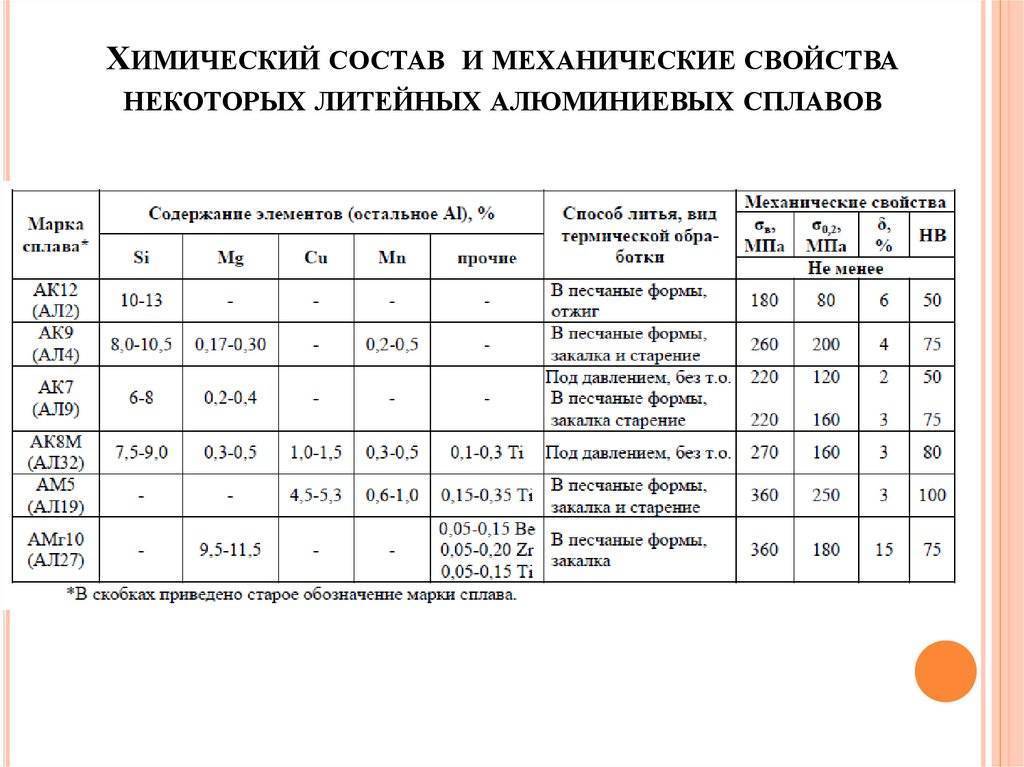

Литейные алюминиевые сплавы обозначаются буквами АЛ (алюминиевые литейные) и цифрой, показывающей условный номер сплава, например сплав АЛ2, АЛ4. АЛ9 и т. д. Исключение составляют новые марки литейных сплавов ВИ-11-3, В300, В14-А.

Силумины. В зависимости от состава все алюминиевые литейные сплавы делятся на силумины, представляющие собой сплавы алюминия и кремния (АЛ2. АЛ4, АЛ9), и легированные силумины — сплавы алюминия и кремния с добавкой меди (АЛЗ, АЛ5. АЛ9) или магния (АЛ 13, ВИ-11-3). Применяются также альтмаг — сплав алюминия и магния (АЛ8)—и сплавы алюминия с медью (АЛ7, АЛ 19).

Режимы термообработки. Для литейных алюминиевых и магниевых сплавов применяют следующие обозначения режимов термической обработки: T1— старение; Т2 — отжиг; Т4 — закалка; Т5 — закалка и частичное старение; Т6 —закалка и полное старение до наибольшей твердости; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск. Например, обозначение АЛ4Т6 показывает, Что сплав АЛ4 подвергается термической обработке по режиму Т6, состоящему из закалки и полного старения.

Термическое упрочнение

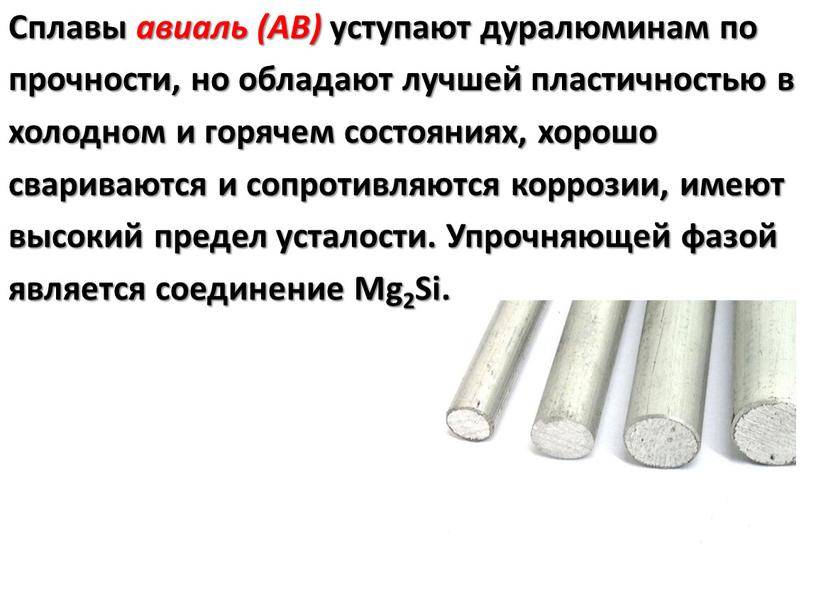

Термическое упрочнение алюминиевых сплавов происходит в основном за счет механизма старения. Этот упрочняющий механизм применим только некоторым системам алюминиевых сплавов, таким как:

- Al-Cu

- Al-Cu-Mg

- Al-Mg-Si

- Al-Zn

- Al-Zn-Mg

- Al-Zn-Сu-Mg

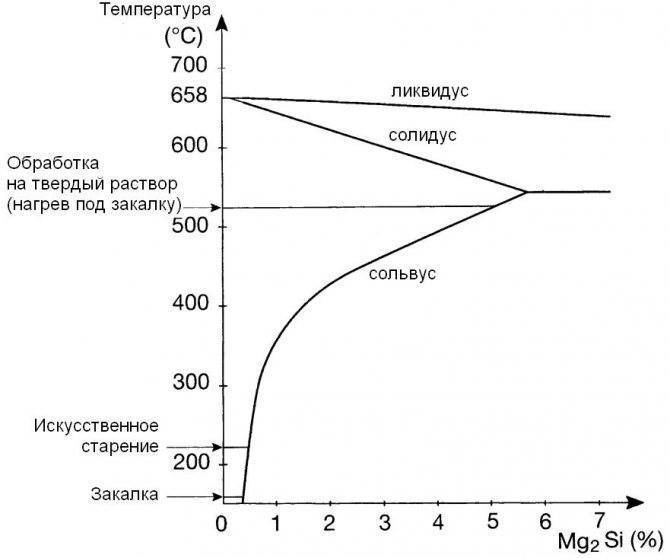

Нагрев под закалку и закалка

Предварительной операцией для этого механизма упрочнения является операция нагрева до температуры, при которой как можно больше легирующих элементов перешло в твердый раствор алюминия. Эта операция называется термической обработкой на твердый раствор или нагревом под закалку. Затем сплав быстро охлаждают до комнатной температуры путем закалки, что приводит к переохлаждению твердого раствора алюминия и «замораживанию» в нем легирующих элементов в термодинамически неравновесном состоянии.

Рисунок 6 – Операции термического упрочнения сплавов серии 6ххх

Рисунок 6 – Операции термического упрочнения сплавов серии 6ххх

Старение

Процесс упрочнения старением происходит, если этот закаленный сплав:

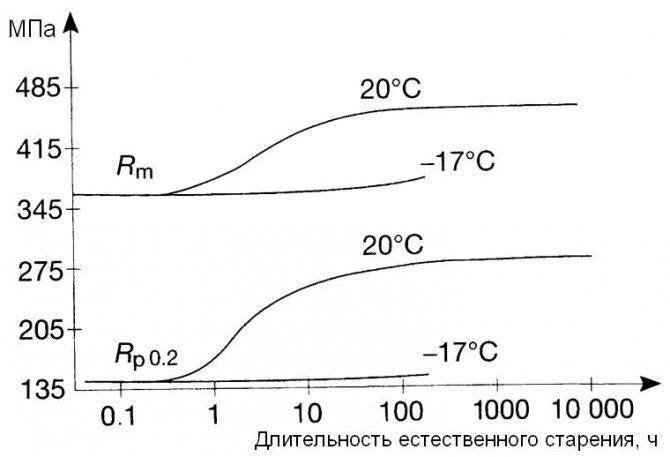

- хранят в течение длительного времени при комнатной температуре (естественное старение) – рисунок 7;

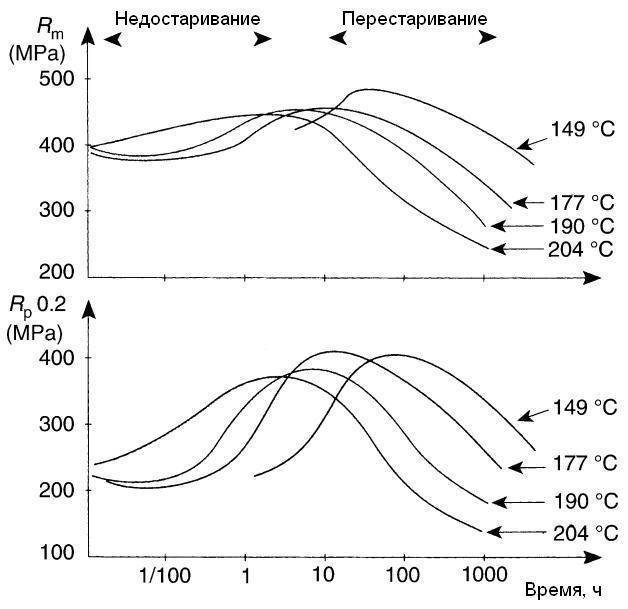

- выдерживают при повышенной температуре (около 200 ºС) в течение нескольких часов (искусственное старение) – рисунок 8.

Рисунок 7 – Влияние температуры на естественное старение сплава 2024 (Rm – предел прочности при растяжении, Rp0.2 – предел текучести (0,2%))

Рисунок 7 – Влияние температуры на естественное старение сплава 2024 (Rm – предел прочности при растяжении, Rp0.2 – предел текучести (0,2%))

Рисунок 8 – Типичные кривые искусственного старения при различных температурах для сплава 2024

Рисунок 8 – Типичные кривые искусственного старения при различных температурах для сплава 2024

Достоинства и недостатки

У горячего метода обработки дюралюминия есть ряд преимуществ:

- Из нескольких горячих способов всегда можно выбрать приемлемый для конкретных условий.

- Для сварки дюралюминия не требуется высокой квалификации. Достаточно навыков работы со сварочным аппаратом.

- Большой выбор расходных материалов, используют плавящиеся электроды, проволоку нескольких марок.

- Подготовительный этап не трудоемкий. Не нужно дополнительно обрабатывать образовавшийся шов.

- Себестоимость сварных работ ниже других способов монтажа дюралюминия.

- Для работы подходят бытовые аппараты, работающие от стандартной сети.

Недостатки горячего метода соединения дюралюминия:

- При температурном воздействии прочностные характеристики дюралюминия снижаются, это связано с химической активностью алюминия, он легко окисляется.

- Обязательность использования флюса.

- При скоростной электросварке сложно контролировать качество шва.

- При выборе электродов бывают проблемы, по внешнему виду сложно определить марку дюралюминия.

- Обмазка не защищает ванну расплава.

- Для выполнения прочных соединений приходится использовать аргоновую сварку.

Сварка дюралюминия в домашних условиях

Часто возникает необходимость выполнять сварку дюралюминия в быту. При наличии достаточных навыков можно получить сравнительно прочный и надежный шов. Работают с помощью электродугового аппарата и специальных плавящихся электродов, которые продаются в специализированных магазинах.

Электроды

В зависимости от вида дюраля используют следующие типы стержней, легированные разными металлами:

- ОЗА-1 – титаном, медью;

- ОЗА-2 – алюминием с железом, титаном;

- ОЗАНА-1, ОЗАНА-2 – кремнием, железом;

- ОК96.10, ОК96.20 – марганцем, кремнием, железом.

Устройства

В бытовой электросети недостаточная частота тока, поэтому, чтобы соединить дюралюминиевые детали, надо использовать аппараты для повышения этого параметра.

Можно выполнить сварочные работы с применением ацетилено-кислородной горелки. При ее горении создается температура, превышающая температуру плавления дюрали. Применение такого варианта приводит к окислению алюминия и образованию оксидной пленки, для устранения этого недостатка работу выполняют в среде аргона.

Даже имея необходимое оборудование, опыт и знания, дома сложно получить надежное сварочное соединение дюралюминиевых деталей. Если к качеству шва предъявляются высокие требования, то в таких случаях лучше обращаться в специализированные организации.

Сварка с помощью плазменной грелки.

Для чего используется

Алюминиевая посуда лёгкая, поэтому она отлично подойдёт для того, чтобы кипятить воду и готовить не кислые блюда. А вот квасить, солить рыбу или делать маринад не стоит.

Готовка

Готовить в алюминиевой посуде без вреда для здоровья можно:

- Макаронные изделия – они хорошо провариваются, не пристают ко дну;

- Все овощи с нейтральным вкусом;

- Мясо нежирных сортов;

- Рыбу – ее можно только варить, жарить, тушить. Пользоваться алюминиевой посудой для засолки нельзя;

- Крупы – разрешается варить различные каши.

Оставлять уже готовую пищу не стоит. После приготовления ее следует переложить в более подходящую ёмкость. Ещё одним подтверждением, почему без опасения можно пользоваться посудой из данного металла это то, что пищевой алюминий используют в производстве гейзерных кофеварок. Также из него изготовляют армейские фляги, казаны, полезна для кухонного производства, например, фольга для запекания. Из алюминиевых кружек можно спокойно пить молоко, воду и кофе.

Читать также: Цветки липы лечебные свойства и противопоказания

Далее разберемся, что можно приготовить в алюминиевой толстостенной сковороде. К таким блюдам относится:

- Жареный картофель;

- Тушенные или пассированые овощи.

Как в случае со сковородами с антипригарным покрытием, перемешивать продукты стоит лопаткой из дерева, пластмассы или силикона. Она поможет избежать царапин, сохранит красивый внешний вид изделия на долгие годы.

Также есть список продуктов, которые нельзя готовить в посуде из алюминия. Следует воспользоваться кастрюлями и сковородами из других материалов, если решили:

- Готовить мясные блюда с кисло-сладким соусом;

- Тушить кислые или маринованные овощи;

- Варить томатные соусы или фруктовые компоты;

- Готовить диетические блюда и питание для детей.

Она не подойдёт для приготовления щей, киселя и варенья. На стенках посуды могут оставить тёмные пятна продукты, которые содержат серу и кальций. Сюда входят молочные продукты, рассолы и яйца.

Хранение

Вредна ли алюминиевая посуда, если ее использовать для хранения, давайте разбираться. В некоторых случаях – да. Здесь все будет зависть от качества изделия. Конечно, если продукты будут храниться в старой сковороде с царапинами, то для здоровья алюминиевая посуда будет вредной. Нельзя хранить продукты и в не проветриваемой таре с некачественным защитным покрытием.

Если покрытие сковороды антипригарное, то здесь практически нет ограничений по хранению. Полезно периодически осматривать посуду. Главное, чтобы не было поцарапано или повреждено каким-либо другим способом. Если все же повреждения есть, даже незначительные, то лучше для хранения использовать другую ёмкость.

Качественные кастрюли вредны, если в них хранить щи, рассольник, солянку, уксусные маринады, компоты или варенье. Если хотите замариновать мясо, то лучше подобрать для этого другую тару. То же самое касается салатов заправленных уксусом, лимонным соком или майонезом. Это объясняется тем, что под действием кислой среды идёт окисление металла, он начинает вырабатывать опасные для человека вещества. Также не стоит хранить молоко, это приведёт к тому, что оно приобретет неприятный привкус.