Методы закалки стали

Наибольшее распространение последнее время получили следующие методы:

Закалка в одном охладителе

Этот метод основывается на погружении заготовки в закалочную жидкость, где ее держат до того момента, пока она полностью не остынет. Особенностью этого метода является то, что им может воспользоваться и рядовой потребитель.

Закалка в двух средах

Этот метод применим в отношении изделий, выполненных из углеродистых сталей. Основные операции сводятся к погружению заготовки в воду, после чего ее окунают в масло.

Струйчатая

Здесь заготовка подвергается воздействию струей воды. К этому методу закалки прибегают в ситуации, когда приходится закаливать лишь часть детали. Этот вариант закалки отличается отсутствием паровой рубашки, что положительным образом сказывается на эффективности подобной закалки.

Ступенчатая

Для обработки металла используется закалочная среда, в которой поддерживается температура выше мартенситной. Далее заготовку выдерживают при созданном температурном режиме

Очень важно обеспечить одинаковую температуру на каждом сечении заготовки, которая не должна отличаться от температуры, поддерживаемой в закалочной ванне

Закалка ТВЧ

Если сталь закалить таким образом, то она будет лучше справляться с переменной и ударной нагрузкой. Закалка ТВЧ считается разновидностью поверхностной закалки, основная задача которой получение более прочного наружного слоя, сохраняя при этом вязкость сердцевины.

Нагрев под закалку ТВЧ осуществляют в индукционных печах, используя ток высокой частоты. Принцип данной термообработки заключается в неравномерном нагреве сечения изделия. Плотность тока на наружней части стали значительно выше в сравнении с сердцевиной. Основная часть тепла приходится на поверхность, соответственно, именно в этой зоне и происходит упрочнение.

Охлаждение осуществляется непосредственно в печи специальными распрыскивающими устройствами. После закалки обычно требуется отпуск для выравнивания тепловых напряжений.

Структура стали в результате всех этих операций получается неоднородной. Верхний закалённый слой полностью состоит из мартенсита, а нетронутая сердцевина из феррита. Прочность глубинного слоя повышается предварительным проведением нормализации.

Преимущества закалки ТВЧ:

- Повышенная производительность.

- Сталь изолирована от влияния окисления и обезуглероживания.

- Возможность регулировать толщину закаленного слоя. Чем частота токов выше, тем глубина закалки меньше.

- Автоматизация процесса.

Свойства сплава

Физико-механические свойства стали 40Х позволяют выдерживать высокие нагрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Почти все показатели изменяются в зависимости от температуры. С ее повышением, увеличиваются:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Обратную зависимость от температуры демонстрируют:

- модуль упругости;

- плотность металла;

- коэффициент теплопроводности.

Важной характеристикой является показатель предела текучести. Он определяется величиной нагрузки, при которой в изделии возникают необратимые деформации

Показатель зависит от нескольких факторов: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической решетки.

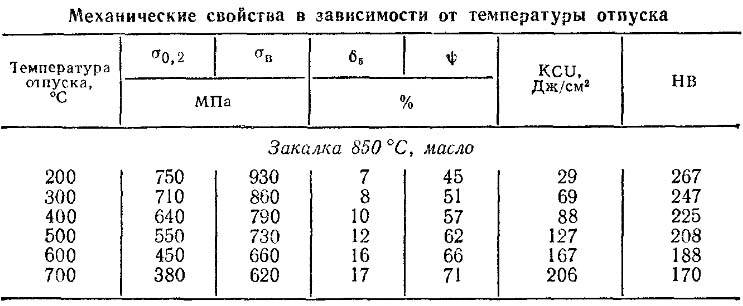

Для стали 40Х предел текучести уменьшается в диапазоне температур 100-500 градусов от 490 до 345 МПа. Негативное влияние на качество сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, требует предварительного подогрева и последующей термообработки.

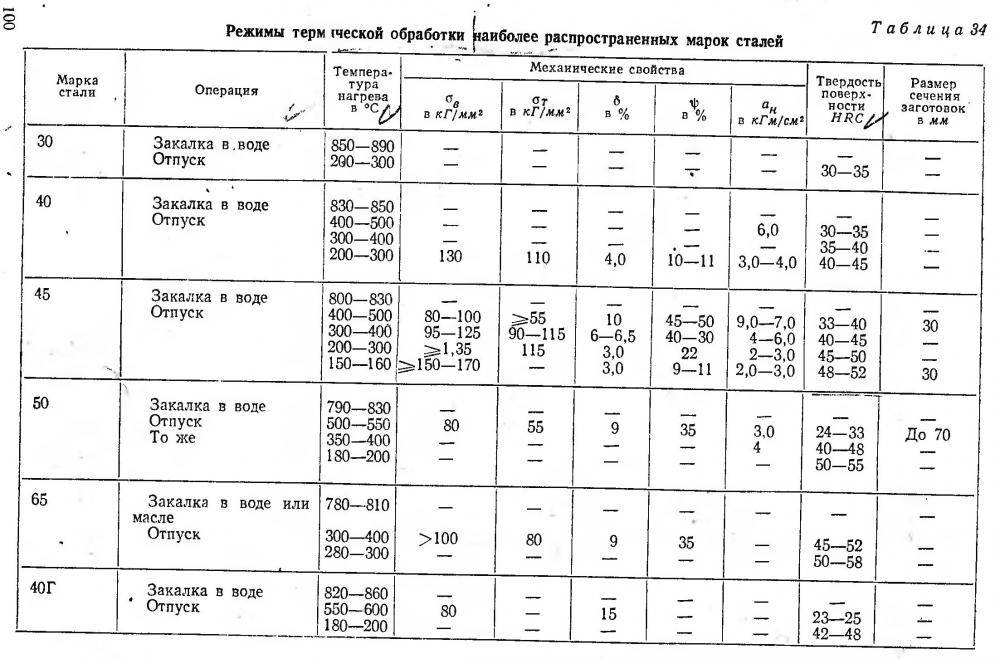

Отпуск и нормализация

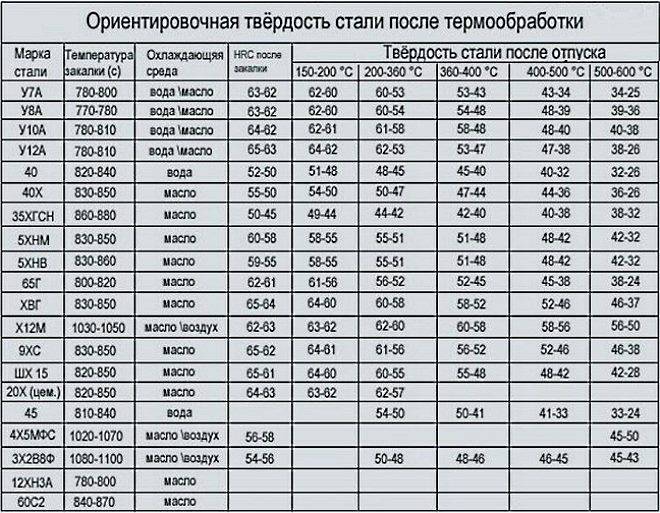

Чтобы в структуре стали не образовывались микротрещины, технологией процесса предусмотрена операция отпуска после закалки. На этом этапе изделие разогревают до температуры, которая имеет более низкое значение, чем температура критической точки. Здесь также происходит выдержка материала в течение определенного интервала времени в таком состоянии. Далее следует охлаждение изделия. Все внутренние напряжения после проведения этих мероприятий нейтрализуются, структура кристаллической решетки улучшается, пластичность увеличивается. Для марки стали 40х можно применить три вида отпуска:

- Отпуск на низких температурах предполагает прогрев детали до предела 250 градусов по Цельсию с выдержкой. Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры.

- Отпуск на средних температурах. Прогрев здесь идет до 500 градусов по Цельсию. За счет более высокой температуры возрастает вязкость изделия с пропорциональным снижением твердости. Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента.

- Отпуск на высоких температурах с увеличением прогрева до 600 градусов по Цельсию. В этом случае внутри кристаллической решетки распадается мартенсит, образуя при этом сорбит. На практике это лучший вариант пропорционального соотношения пластичности и твердости. Ударная вязкость при этом также возрастает. Детали, полученные таким образом, можно применять в механизмах, подверженных воздействию ударных нагрузок.

Чтобы избежать повышенной хрупкости при отпуске, охлаждение при этом процессе следует делать быстро в специальной вакуумной камере с системой продувки аргоном. Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций.

Оптимальный режим термической обработки

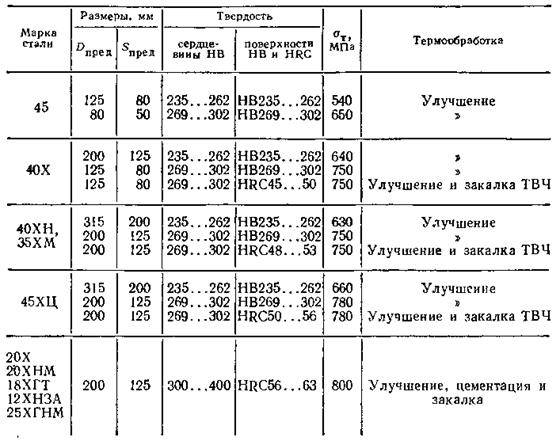

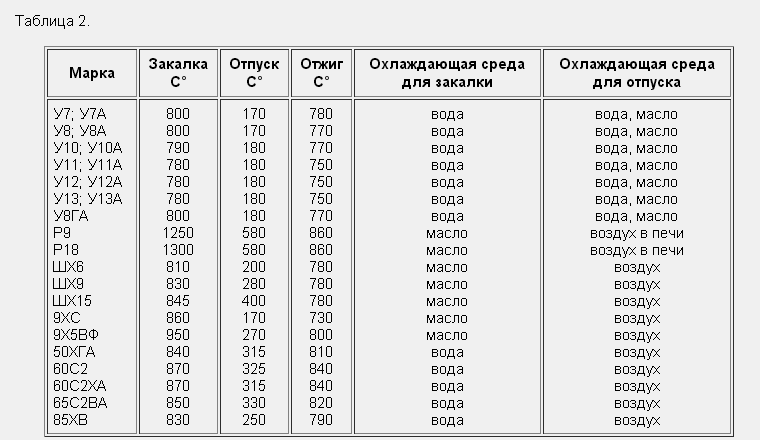

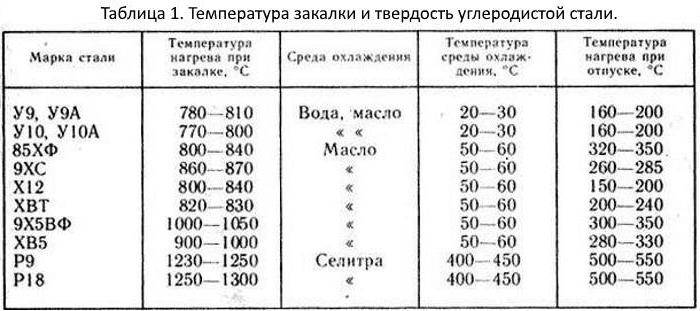

Существуют специальные таблицы, где указаны рекомендуемые температуры термической обработки стали 40х для достижения тех или иных свойств металла относительно его твердости и пластичности, ударной вязкости и других показателей. Если проводить операцию закалки не в производственных, а в домашних условиях, то здесь оптимальными режимами процесса будут следующие:

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию. При стандартной мощности печи по времени это занимает около 40 минут.

- Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1.5 до 2 минут пребывания детали внутри камеры электропечи.

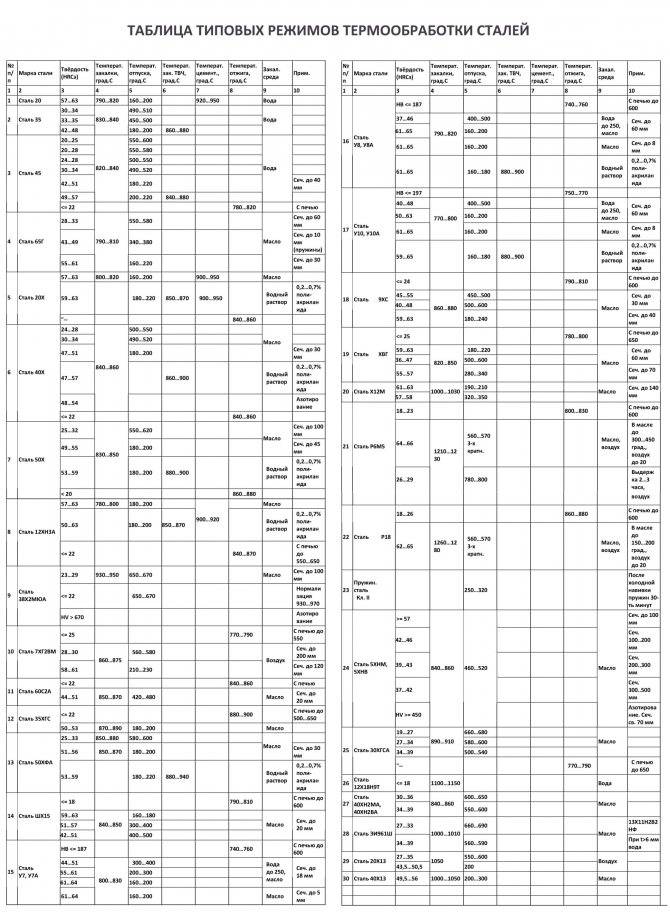

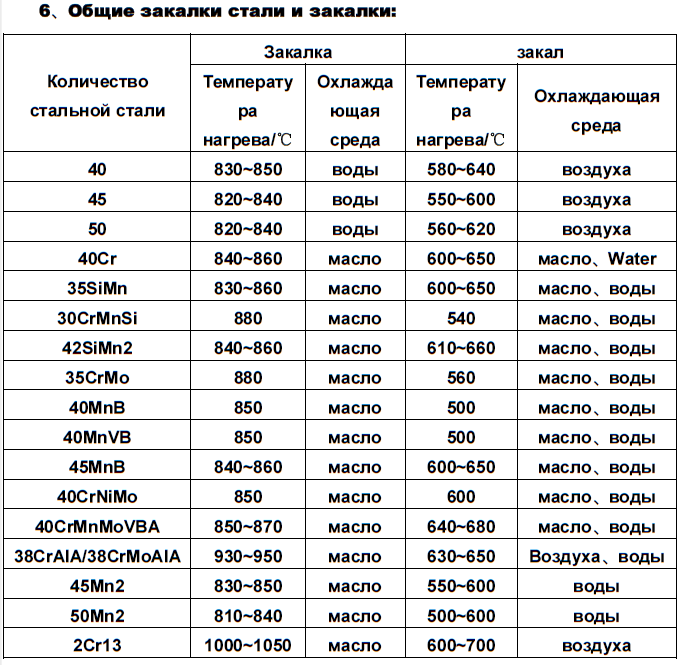

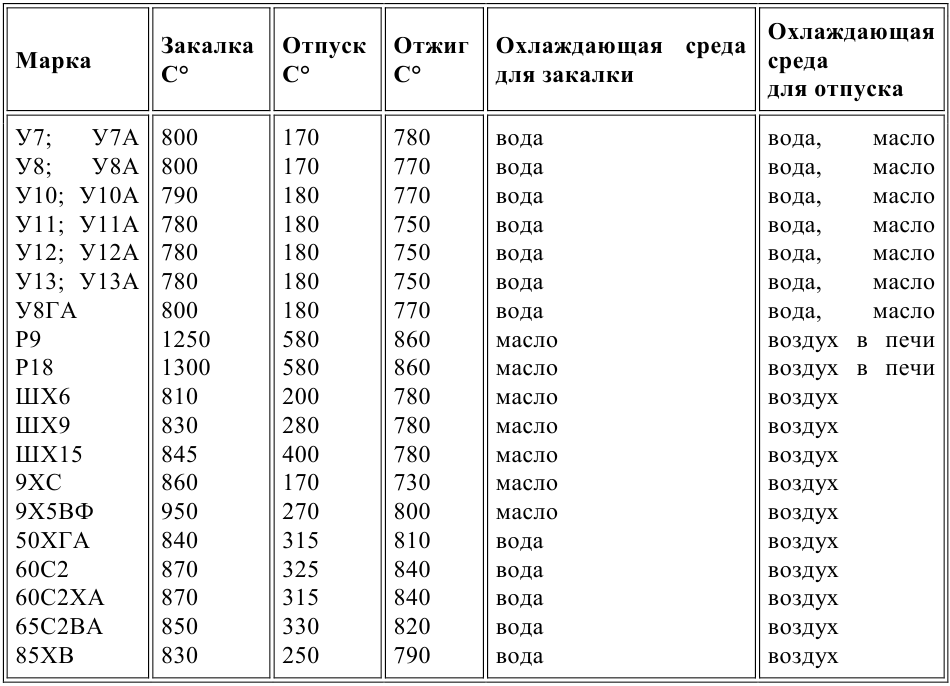

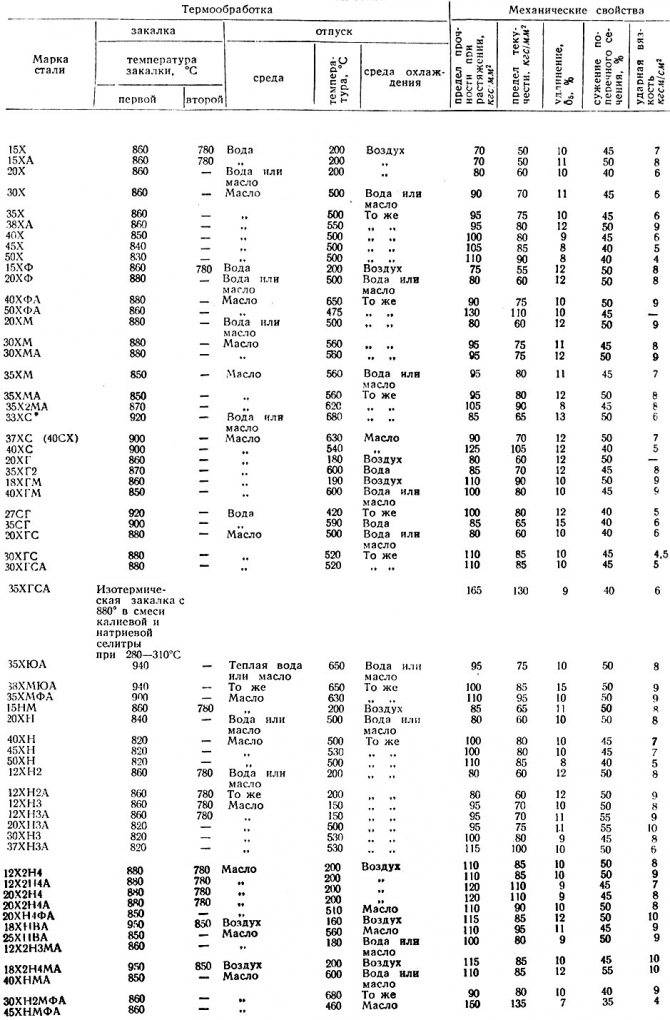

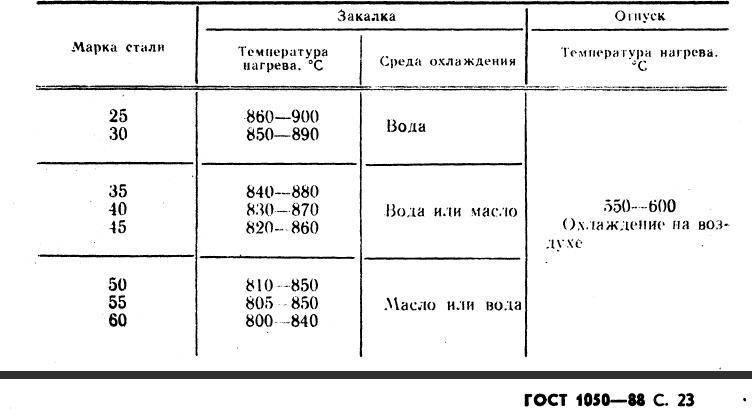

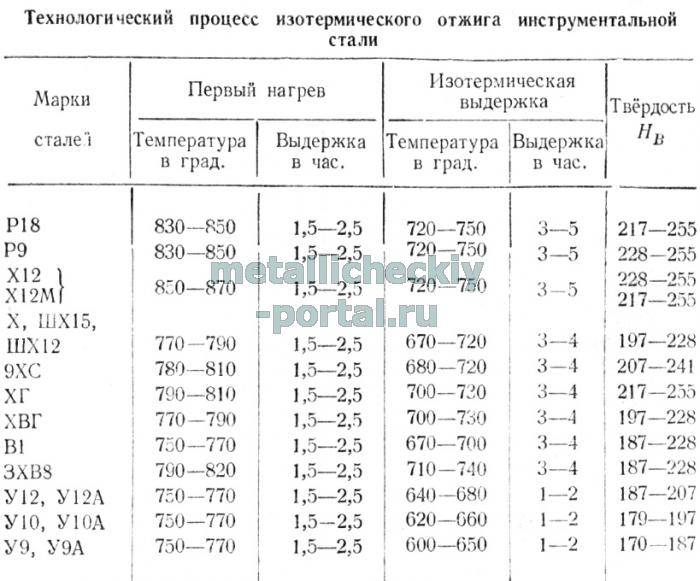

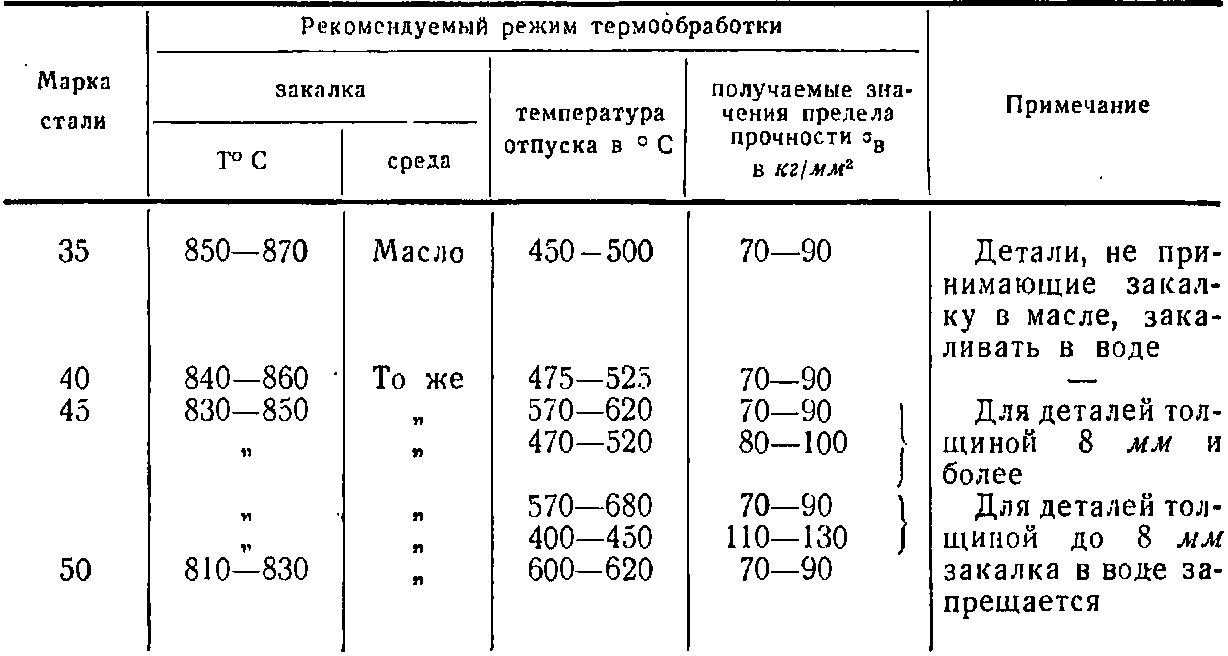

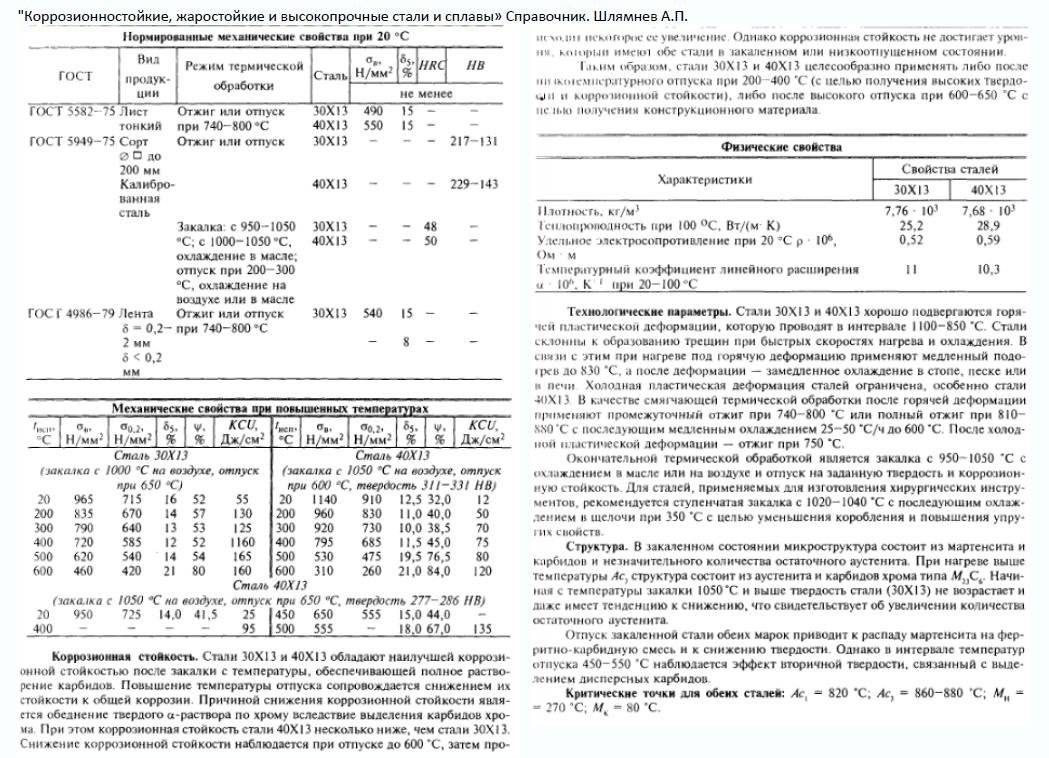

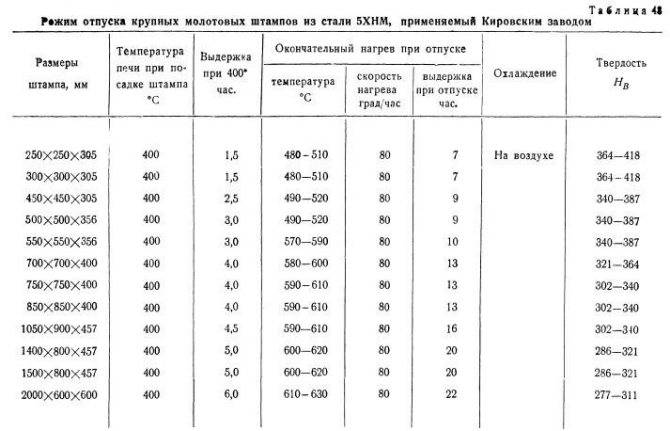

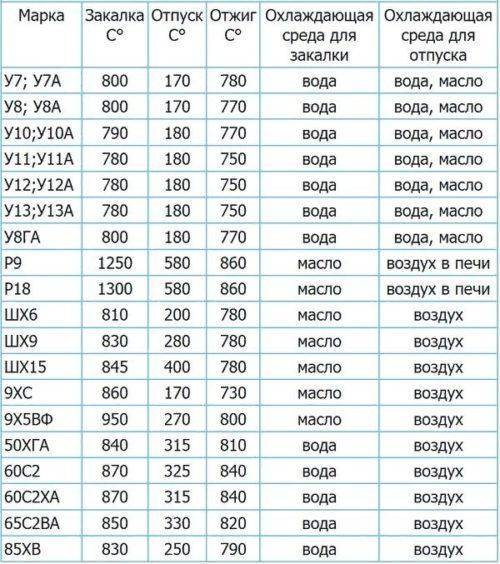

Режимы термообработки стали

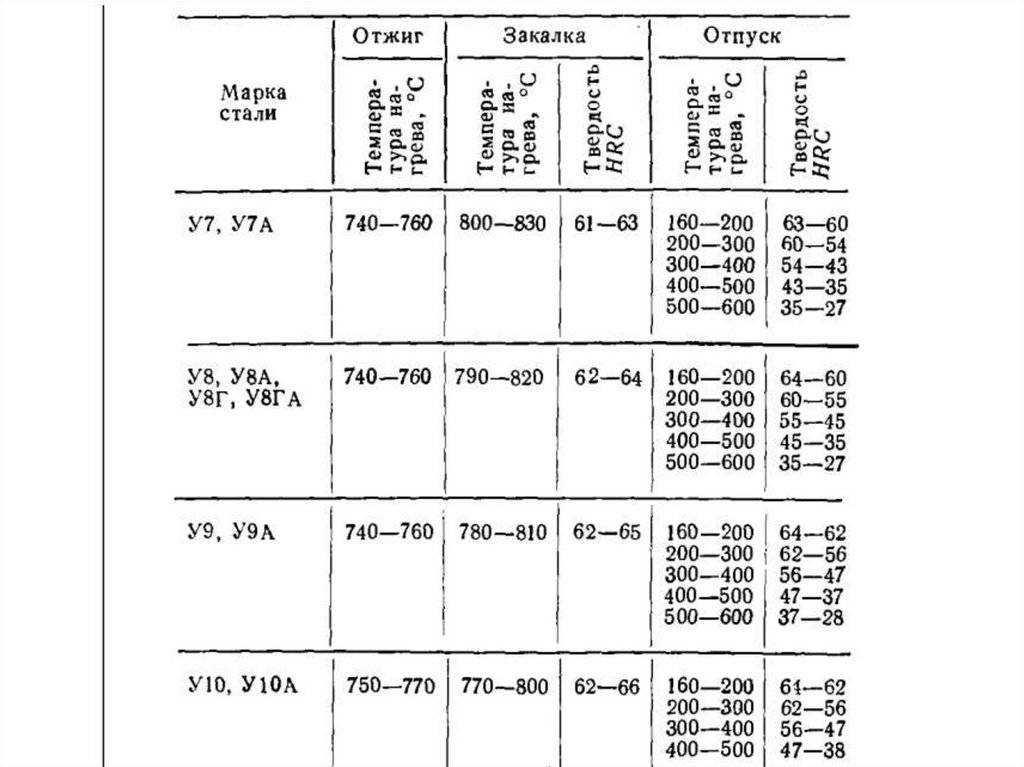

Режим закалки стали зависит от содержания углерода, а также от конфигурации детали. Соответственно температурные диапазоны и закаляющие среды будут разные для каждого вида стали. Ниже в таблице представлены более 30 самых используемых видов стали.

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| «— | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм | |||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм | |||||

| 12 | Сталь 35ХГС | <= 22 | 880…900 | С печью до 500…650 | |||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм | |||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

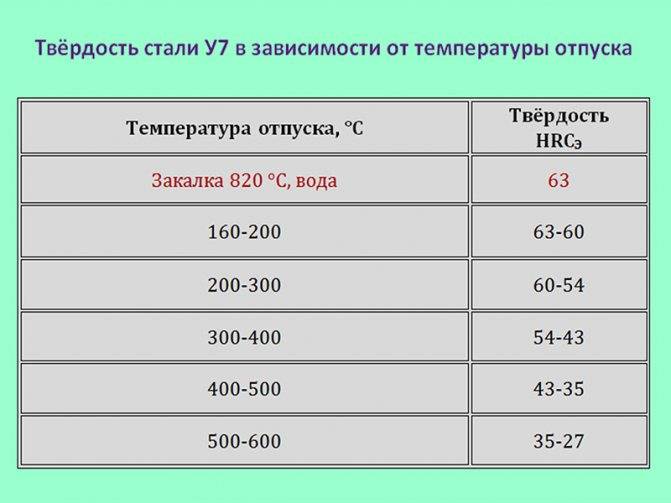

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 | Сталь У10, У10А | НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм | |||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град., воздух до 20 | |||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

- Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах — 35 секунд на 1 мм наименьшего размера наибольшего сечения.

- Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта: низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 — 40 минут.

- средний отпуск (температура 240…450 град.) — 2 — 3 минуты на 1 мм наименьшего размера наибольшего сечения.

- высокий отпуск (температура 450…700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Окончательный контроль термической обработки деталей вести по фактической твёрдости.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Это интересно: Характеристики стали листовой оцинкованной — ГОСТ 14918–80

Объемная закалка стали 40х

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Читать также: Стержень клеевой для термопистолета

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Что такое нормализация?

Под этим понятием понимается нагрев:

- доэвтектоидной стали более чем Ас3;

- заэвтектоидной стали более чем Аcm на 50 градусов.

После нагрева осуществляется плавное понижение температуры на воздухе. При этом процессе осуществляется перекристаллизация стали, удаляющая крупнозернистую структуру, образовавшуюся при ковке или литье. После охлаждения при достаточно низком уровне температуры улучшается дисперсность смеси за счет распада аустенита на ферритно-цементитную смесь. Нормализовать можно любую сталь, но для определенных видов заготовок она может заменять некоторые стадии термообработки.

Температура нагрева стали при термообработке

Если производится нормализация стали 45, то эта процедура заменяет высокий отпуск и закалку. При это происходит понижение механических свойств, но за то снижается деформация изделий, чего не скажешь про результат, который получается при закалке. С учетом того, что температура, используемая для нормализации при критической точке Ac3, составляет 770 градусов. За счет этого температура нагревания должна быть не меньше 810 градусов. В таком случае структура аустенита распадается на 100%.

Если понизить температуру до Ar3, то сразу же появятся первые зернышки феррита. Если продолжить понижение до Ar1, то из аустенита выделятся только зерна феррита, а концентрация углерода в остатке будет подниматься, а значит, что при таком же уровне температуры быстро достигнет 0,8%. Если температура нормализации стали 45 еще немного опустится, то начнет выделяться перлит.

Режим нормализации стали 45, подразумевающий медленное нагревание при низких температурах, т.е. ниже линии PSK, не приводит ни к каким превращениям. Если дальше потихоньку нагревать доэвтектоидную сталь, то феррит постепенно растворяется в аустените. Если температура, при которой производится нормализация стали, выше линии GSE, то структура будет представлена только аустенитом.

После нормализации структура среднеуглеродистой стали будет представлена ферритом и перлитом (крупнозернистая смесь цементита и феррита).

Существует несколько стадий обработки будущих изделий:

- отжиг – нагревание до определенной температуры, а после чего медленное охлаждение;

- нормализация – аналог отжига, только охлаждение производится на открытом воздухе;

- закалка – нагревание заготовки до самого высокого уровня температуры, а потом производится быстрое охлаждение;

- отпуск – снижение остатков напряжения, за счет чего снижается твердость и хрупкость металлической заготовки, но увеличивается вязкость;

- старение – после отжига осуществляется повторное нагревание металла до минимальной температуры и последующее медленное остужение.

Инструменты для проведения работы:

- шлифовальная бумага;

- баки с маслом и с водой;

- металлографический микроскоп;

- печь с наличием термоэлектрического пирометра;

- твердомеры по Роквеллу;

- несколько наборов микрошлифов (структура троостит, мартенсит, сорбит, видманштеттовая структура, феррит + мартенсит).

Как сделать крепче топор

Для улучшения качества металла, из которого сделано лезвие топора, можно легко закалить его в домашних условиях. Лучше всего поддаются закалке колюще-режущие изделия из стали марки 45. Также не должно возникнуть проблем с изделиями из металла марки 40×13. Повысить твердость лезвия можно, просто опустив его в костер. Опытные мастера легко определяют степень закалки по цвету опущенного в него топора. Обычно изделие из стали 40х сначала становится ярко-красным, а потом цвет постепенно начинает бледнеть. Окраска металлического лезвия меняется в зависимости от температуры нагревания примерно следующим образом:

- Ярко-красный цвет, когда изделие нагрелось до 300 градусов;

- Оранжевый цвет при температуре около 400 градусов;

- Насыщенная желтая окраска при нагревании до 500−600 градусов;

- Светло-желтый, почти белый цвет на заключительном этапе, когда температура накаливания достигает примерно 750−800 градусов.

Далее, как правило, следует отпуск металла — его постепенное охлаждение. Если пренебречь этим этапом, в дальнейшем лезвие топора может легко сломаться даже от слабой нагрузки.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

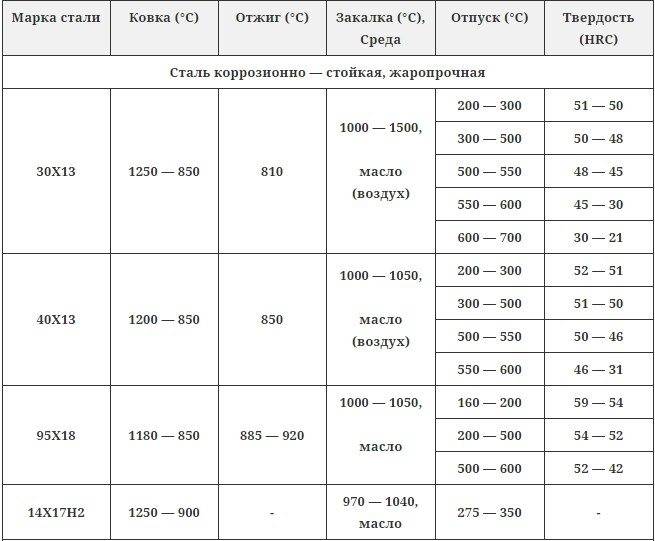

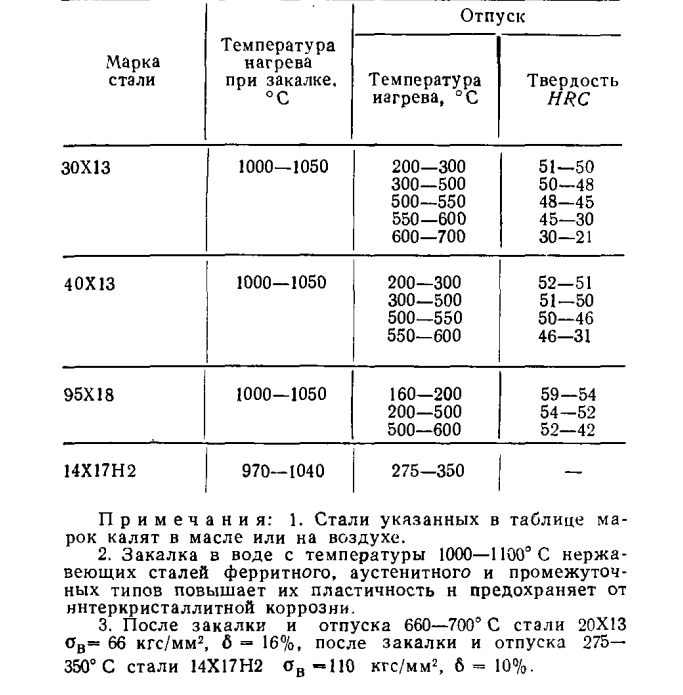

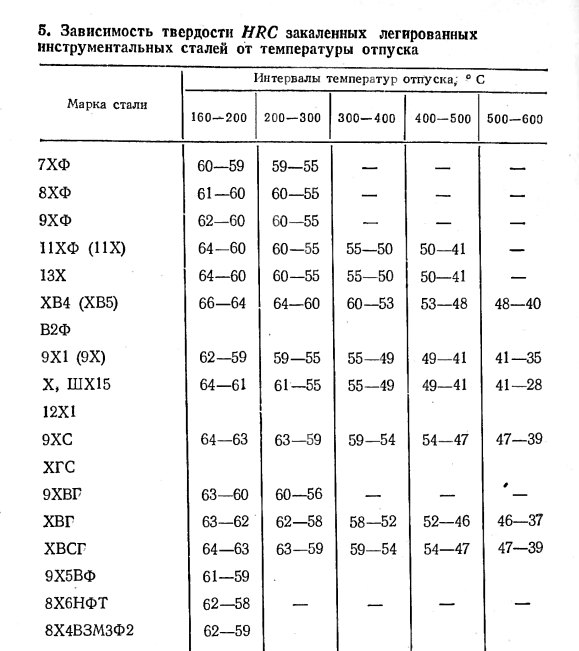

Термическая обработка легированных сталей

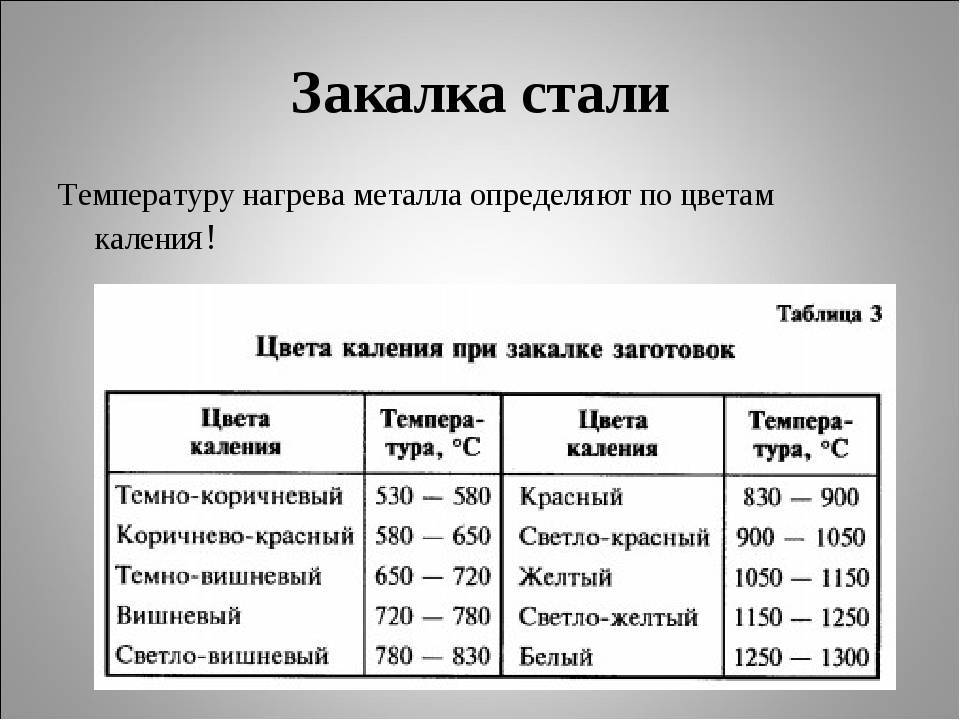

Таблица 3

Соответствующие им температуры.

Цвета каления и

Цвета побежалости и

Основное оборудование для термической обработки.

Нагрев стали для термической обработки производится в термических печах. Различают термические печи электрические, работающие на газообразном и жидком топливе.

Электрические печи обеспечивают температуру 1350оС , они позволяют очень точно регулировать температуру.

По способу передачи

тепла деталям, подвергающимся термообработке, печи подразделяются накамерные, муфельные, шахтные и печи-ванны. В камерных печах детали загружаются в камеру, сюда же поступают и горячие газы.

В муфельных печах изделия загружаются в муфель (камеру), который нагревается снаружи.

В шахтных печах рабочее пространство (шахта) вытянуто в вертикальном направлении, изделия загружаются сверху.

В электрических печах-ваннах рабочее пространство представляет собой тигель, муфель, ванну с расплавленными солями или маслом, куда погружаются изделия. Они обеспечивают более равномерный и быстрый нагрев, детали в них меньше окисляются.

По назначению различают печидля отжига, нормализации, закалки, отпуска, цементации и т. п. . Каждая из этих печей имеет свои конструктивные особенности, определяемые характером вида обработки. При термической обработке температуры измеряются термометрами, термоэлектрическими (состоящими из термопары и гальванометра) и оптическими пирометрами (состоящего из аккумулятора, лампочки, реостата, зрительной трубы).

Когда нет приборов

, температуру можно определить приближенно по цветам побежалости – появляющейся оксидной плёнке на светлой поверхности металла при нагревании в пределах температур от 220-3300С и цветам каления – цветам свечения, которые приобретает раскалённый металл при 530- 13000С.

| Цвета побежалости | температура | Цвета каления | температура |

| Светло-жёлтый | Начало свечения | 530-580 | |

| жёлтый | Тёмно-красный | 580-660 | |

| коричневый | Тёмно-вишнёвый | 660-720 | |

| Коричнево-красный | Светло-вишнёвый | 780-830 | |

| Фиолетовый | Светло-красный | 900-1050 | |

| Тёмно-синий | 295-310 | Светло-жёлтый | 1150-1250 |

| серый | Белый | 1250 и выше |

Легированные стали подвергаются тем же видам термической обработки, что и углеродистые, но процессы термообработки легированных сталей имеют свои особенности.

Легирующие элементы (особенно вольфрам) понижают теплопроводность стали, поэтому нагрев легированных сталей нужно вести медленно,

иначе могут появиться трещины.

Легирующие элементы изменяют также температуры, при которых происходят превращения в сталях. Хром, ванадий, вольфрам, молибден, титан, медь повышают критические точки Ас3 и Ас1. Значит, при отжиге , нормализации, закалке сталей, содержащих эти элементы, нагрев должен вестись до более высоких температур

, чем для углеродистых сталей. Марганец, никель, наоборот, понижают критические точки. Соответственно, стали, легированные этими элементами, нагревают доболее низких температур. Все легирующие элементы (особенно те, которые образуют карбиды: хром, ванадий, молибден, титан, вольфрам) препятствуют росту зерна аустенита. Располагаясь по границам зёрен, карбиды затрудняют рост зерна. Поэтому все легированные стали можно нагревать до более высоких температур, не опасаясь перегрева стали, что способствует более полному растворению карбидов в аустените.

Исключение составляют стали, легированные марганцем. Марганец не препятствует росту зерна аустенита. Поэтому марганцовистые стали следует нагревать до температур, возможно более близких к критической точке Ас3.

Так как легированные стали имеют меньшую теплопроводность, то для полного прогрева детали и более полного растворения карбидов в аустените нужна более продолжительная выдержка при достигнутой температуре, чем для углеродистых сталей.

Все легирующие элементы, кроме кобальта, уменьшают критическую скорость закалки, следовательно, легированные стали при закалке можно охлаждать с меньшей скоростью. Обычно в большинстве легированных сталях мартенсит получается при закалке в масле, а в некоторых высоколегированных сталях даже на воздухе.

Прокаливаемость у легированных сталей более высокая, чем у углеродистых. Стали с высоким содержанием легирующих элементов закаливаются на большую глубину даже при больших сечениях изделий.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Как закалить стальной нож

Термическая обработка стальных ножей, ножниц или хирургических инструментов может осуществляться в муфельной печи. Такая печь хорошо подходит для изделий небольшого размера из стали марки 40х. Некоторые умельцы также используют для этой цели газовую горелку, но такой способ не отличается безопасностью, так как может произойти возгорание.

Термическая обработка стальных ножей, ножниц или хирургических инструментов может осуществляться в муфельной печи. Такая печь хорошо подходит для изделий небольшого размера из стали марки 40х. Некоторые умельцы также используют для этой цели газовую горелку, но такой способ не отличается безопасностью, так как может произойти возгорание.

Основное преимущество муфельной печи заключается в том, что в ней можно осуществлять не только закалку, но и отпуск. Сконструировать это несложное устройство для термообработки металла можно своими руками. Закалка стали в домашних условиях в муфельной печи является безопасным способом повышения твердости металла без применения химических веществ (например, азота). Чтобы закалить нож из стали 40х, его нужно поместить в печку, пока она еще не нагрелась.

Далее необходимо:

- Поставить печь на режим постепенного нагрева до необходимой температуры;

- Несколько раз порезать сургуч стальным ножом;

- Проделать то же самое, но при постепенном снижении температуры;

- Когда нож остынет, аккуратно очистить его от остатков расплавленного сургуча.

Такой способ часто используют хирурги для закаливания стальных скальпелей в домашних условиях. Также муфельную печь нередко применяют для укрепления металлических деталей, используемых при сборке и ремонте легковых и грузовых автомобилей.

Такой способ часто используют хирурги для закаливания стальных скальпелей в домашних условиях. Также муфельную печь нередко применяют для укрепления металлических деталей, используемых при сборке и ремонте легковых и грузовых автомобилей.

Закаливание металла — прекрасный способ продлить срок годности металлического изделия. Конечно, лучше сразу приобретать закаленные детали и инструменты. Но если такой возможности нет, можно легко повысить твердость материала самостоятельно

При наличии определенных навыков и базовых познаний в области металлургии хороший хозяин без труда справится с этой важной задачей. Главное — соблюдать технику безопасности и не забывать о таком важном этапе закаливания, как отпуск или отжиг

Заключение

Подавляющее большинство металлоконструкций, которые используются в строительстве, должны обладать повышенными характеристиками прочности. Решить эту задачу можно путем такой процедуры, как закалка, которая проводится в отношении всех изделий еще на этапе их изготовления. Пренебрегать ею не рекомендуется, поскольку это позволяет придать им улучшенные свойства, которые расширяют спектр применения изделий.

Важный момент, которому следует уделить особое внимание при закалке металлоконструкций — соблюдение технологии проведения этой работы. Следует в точности выдержать необходимую температуру, от которой в значительной степени зависит, насколько высокие характеристики прочности приобретет обрабатываемое изделие

Это, в свою очередь, оказывает влияние на максимальный срок службы конструкции, которая будет изготовлена из обработанной подобным образом стали.