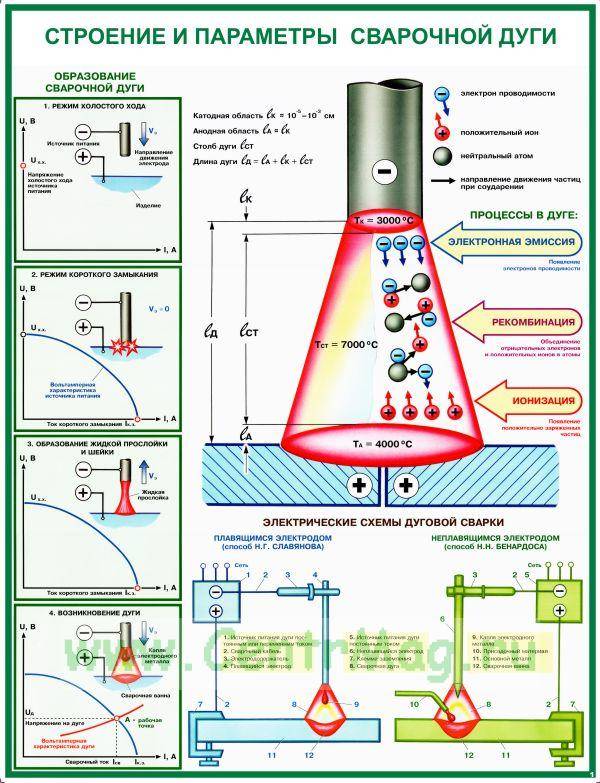

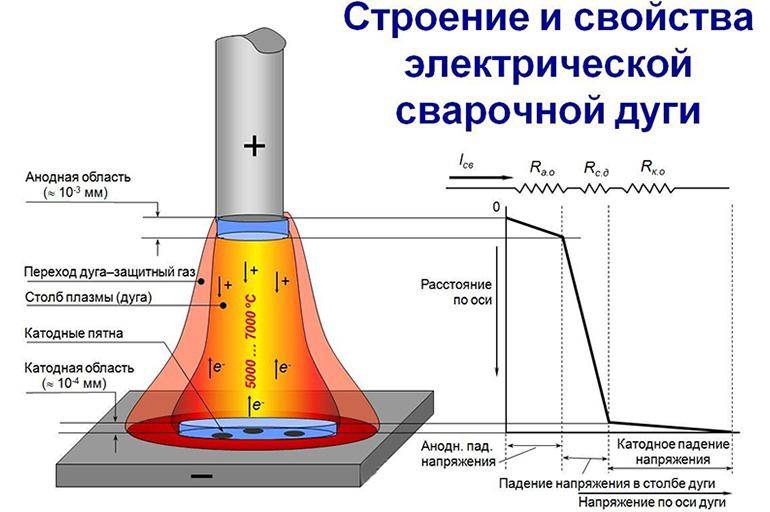

Структура дугового разряда

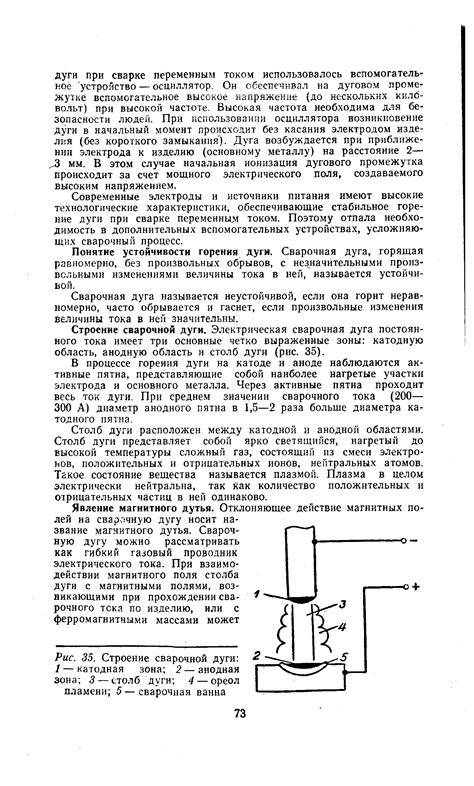

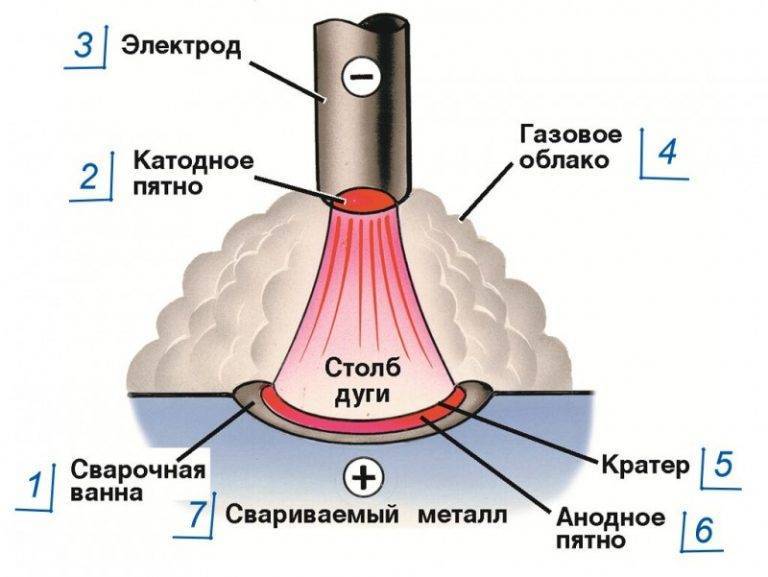

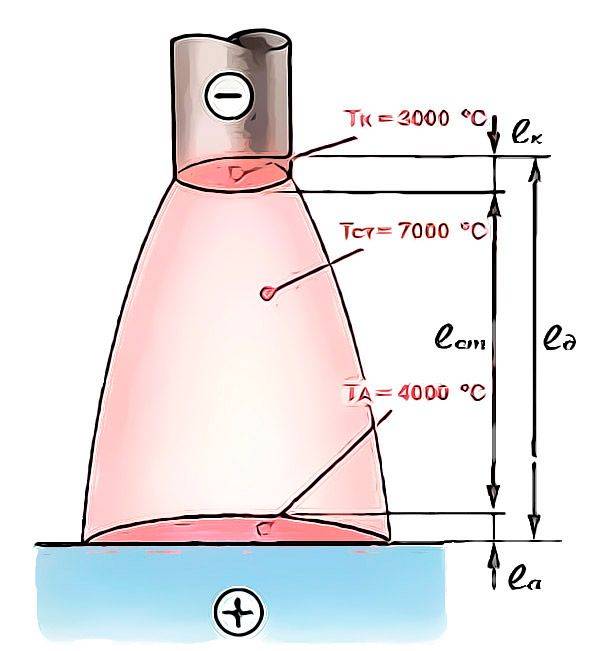

Область дугового разряда условно принято делить на три участка. Участки, непосредственно прилегающие к полюсам (аноду и катоду), называют соответственно, анодным и катодным.

Область дугового разряда условно принято делить на три участка. Участки, непосредственно прилегающие к полюсам (аноду и катоду), называют соответственно, анодным и катодным.

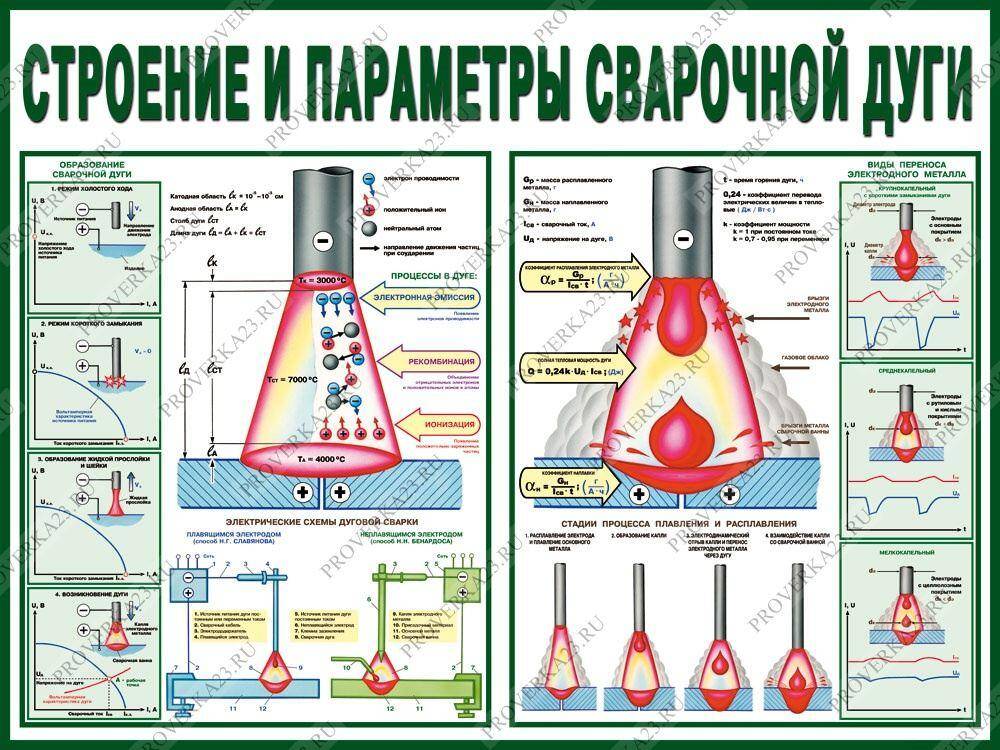

Центральную часть дугового разряда, расположенную между анодной и катодной областями, называют столбом дуги. Температура в зоне сварочной дуги может достигать нескольких тысяч градусов (до 7000 °C).

Хотя тепло не полностью передается металлу, его вполне хватает для расплавления. Так, температура плавления стали для сравнения составляет 1300-1500 °C.

Для обеспечения устойчивого горения дугового разряда необходимы следующие условия: наличие тока порядка 10 Ампер (это минимальное значение, максимум может достигать 1000 Ампер), при поддержании напряжения дуги от 15 до 40 Вольт.

Падение этого напряжения происходит в дуговом разряде. Распределение напряжения по зонам дуги происходит неравномерно. Падение большей части приложенного напряжения происходит в анодной и катодной зонах.

Экспериментальным путем установлено, что при , наибольшее падение напряжения наблюдается в катодной зоне. В этой же части дуги наблюдается наиболее высокий градиент температуры.

Поэтому, при выборе полярности сварочного процесса, катод соединяют с электродом, когда хотят добиться наибольшего его плавления, повысив его температуру. Наоборот, для более глубокого провара заготовки, катод присоединяют к ней. В столбе дуги падает наименьшая часть напряжения.

При производстве сварочных работ неплавящимся электродом, катодное падение напряжения меньше анодного, то есть, зона повышенной температуры смещена к аноду.

Поэтому, при этой технологии, заготовка подключается к аноду, чем обеспечивается хороший ее прогрев и защита неплавящегося электрода от излишней температуры.

Природа и строение

Строение и параметры сварочной дуги.

Строение и параметры сварочной дуги.

По своим особенностям, характеристика сварочной дуги и её природа достаточно легкие в понимании. Максимальная температура в электрическом рассматриваемом элементе для сварки может быть до 10 тысяч градусов.

Это получается за счет прохождения электрического тока через катоды, куда он попадает в ионизированный газ, а затем, после разряда с яркой вспышкой, дает возможность разогреться до необходимой температуры.

После ток попадает на металл, который подвергается сварке и дальнейшей обработке.

Поскольку температура достаточно большая, то данный элемент для сварки излучает инфракрасные и ультрафиолетовые лучи, которые является опасными для организма человека. От этого может нарушиться зрение, либо возникнуть сильный ожог на кожном покрове.

Чтобы защитить себя от негативных последствий необходимо изучить ее свойства, характеристики, а также обеспечить себя или мастера надежной защитой.

Ещё одним немаловажным аспектом является строение сварочной дуги. Вопрос о том, из скольких частей состоит сварочный элемент, достаточно интересный и познавательный. В первую очередь стоит отметить, что она обладает тремя главными зонами: анодной, катодной и столбом.

Когда горит механизм на катоде или аноде, появляются небольшого размера пятна – места, где температура имеет максимальное значение. Сквозь эти области и протекает электрический ток, а анодное и катодное места на поверхности подразумевают под собой пониженное действие напряжения.

Столб зачастую находится посреди этих локаций, и напряжение может незначительно спадать в нем. За счет этого сварочный элемент имеет длину, которая включает в себя все перечисленные области.

Самым оптимальным размером длины детали является 5 миллиметров, благодаря чему температура горения становиться постоянной, благоприятной и стабильной.

Общая информация по сварочной дуге

С научной точки зрения, сварочная дуга характеризуется 2 свойствами – выделение огромного количества теплоты и мощное лучеиспускание. Первое я отношу к положительной стороне, а второе, — к отрицательной.

В качестве проводников электрического разряда обычно используются материалы с электромагнитными свойствами. На собственном опыте убедился, что лучше всего себя проявляют графитные стрежни круглого сечения, которые в научной литературе иногда именуют дуговыми фонарями.

1) Возникновение, температура и воздействие

Дабы понимать, как осуществляется процесс сварки, всегда советую изучать теоретическую базу физических явлений. При образовании вольтовой дуги во всей красе проявляет себя закон Джоуля.

Алгоритм возникновения электрической дуги:

- Соприкосновение электродов.

- Выделение громадного количеств тепла в месте стыка.

- Концы проводников раскаляются.

- Разъединение электродов.

- Выделение катодом электронов.

- Электроны пронизывают поток воздуха между электродами, производя расщепление молекул на «+» и «-».

- Возникновение электрической дуги.

- Стабилизационный процесс за счет роста числа заряженных частиц.

- Образование с варочной ванны.

Как показывает практика, наибольшее распространение для возникновения разрядов приобрели металлические стержни с покрытием и непосредственно деталь, которую сварщик планирует обрабатывать.

Тестируя профитность угольных и металлических электродов, легко заметить, что электрическое сопротивление во втором случае значительно ниже, нежели при использовании угольных материалов. Данное явление обуславливается наличием металлических паров.

Для лучшего понимания принципов выделения теплоты, я решил добавить небольшую схему из справочной литературы выше. По рисунку заметно, что температурный режим на различных областях электродов отличается друг от друга. Здесь прослеживается зависимость между количеством выделяемого тепла и уровня нагрева. Так на «+» выдается 40%, на «-» 35%, а остальные 25% тепла приходится на непосредственно саму дугу. Чтобы компенсировать температурную разницу, приходится брать угольные проводники разной толщины. На положительной стороне – больше диаметр, а на отрицательной – меньше.

2) Рассказываю, что такое длина сварочной дуги

Длиной дуги называется фактическое расстояния от торцовой части электрода до основы кратера сварного шва. Между диаметром прутка и длиной электрической дуги имеется прямая зависимость.

Выразить ее можно через формулу:

L (дуги) = 1/2*d — 1.2*d, где

L – длина дуги;

d – значение диаметра электродного прутка.

Чтобы легче было освоить просчет потенциальной дуги на различных электродах, я приведу небольшой пример.

Выделяют 3 типа сварочной дуги по толщине, но скажу честно, что в 95% случаев сварщики пользуются исключительно короткой. Средняя и длинная применяется в исключительных ситуациях. Детальнее о каждом типе я рассказал в таблице ниже.

| Тип | Вид | Описание |

|---|---|---|

| Короткая | Оптимальный вариант, за счет которого сварщик может достигнуть эталонного по качеству сварного шва. Короткую дугу отличают не только по виду, но и на слух – будет слышно сухое потрескивание, схожее с разогревом масла на сковороде. | |

| Средняя | Усреднённое значение проще всего поддерживать новичкам сварки. Результатом станет шов среднего качества. Если человек только начал пользоваться сварочным аппаратом, начинать практику стоит именно со средней длины электрической дуги. | |

| Длинная | В результате работы на большом расстоянии от поверхности шва, его качество будет ниже среднего. Негативные проявления – окисление металла и формирование неровной поверхности накапливаемого металла с электрода. Горит неустойчиво с характерным шипением. |

Ключевой недостаток длинной дуги – разбрызгивание капель электрода по области шва из-за недостаточного прогрева области. По внешним проявлениям даже малоопытный сварщик сможет сказать, где использовалась короткая, а где длинная электрическая дуга.

Сделанная мной фотография выше четко дает понять, где какой тип дуги применялся. Как говориться, качество на лицо. Даже при хорошем умении наложения, разница между верхними и нижними швами кардинальная, и заметна даже невооруженным глазом.

Виды сварочной дуги

Сварочная дуга с неконтролируемым поперечным сечением, предназначенная для соединения нескольких проводящих материалов вместе, использует два разных типа сварочных аппаратов: с плавящимся и неплавящимся электродами. К первому типу относятся:

- Сварка металлов газом: инертным (MIG по международной классификации) или активным (MAG, но чаще используется сочетание букв GMAW — сварка с использованием защитного газа, защищающего основной металл от активного окисления).

- Экранированная дуговая сварка (MMA). Это процесс ручной электродуговой сварки, при котором между металлическим стержнем (электрод покрыт или содержит флюс) и заготовкой возникает разряд. Поверхность стержня и заготовки сливаются, образуя сварочную ванну. При одновременном плавлении флюсового покрытия на стержне образуются газы и шлаки, которые впоследствии защищают сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины и во всех положениях заготовки.

- Порошковая дуговая сварка (FCAW) использует порошковый электрод с непрерывным питанием и источник постоянного напряжения для обеспечения постоянной длины разряда. В этом процессе используется защитный газ или газ, образующийся в результате термического испарения флюса, для защиты области сварного шва от загрязнения.

- Дуговая сварка под флюсом (SAW). Обычно используемый процесс с расходуемым электродом (который непрерывно подается в зону плавления) и защитным слоем из плавкого флюса. При плавлении флюс становится проводящим, обеспечивая легкий путь прохождения тока между деталью и электродом. Поток также помогает предотвратить брызги металла и искры, подавляя пары и УФ-излучение.

- Электрошлаковая сварка (ЭШС). Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. При таком способе зажигания дуга зажигается еще до того, как добавление флюса погасит ее. В результате плавления в потоке, когда расходные материалы для проволоки загружаются в ванну расплава, на поверхности ванны образуется расплавленный шлак. Тепло, необходимое для плавления концов сварочной проволоки и детали, создается за счет сопротивления расплавленного шлака прохождению электрического тока. Для предотвращения вытекания расплавленного шлака в конструкцию включены две подвижные медные башмаки, которые постоянно охлаждаются водой.

Второй тип — это сварка TIG, которая используется для создания дугового разряда. Защита сварного шва и резервуара заключается в использовании защитного инертного газа (обычно аргона).

Для этого можно использовать, например, концентрированный поток любого рабочего тела с минимальными электроизоляционными свойствами (например, масло или керосин). Такая сжатая дуга в условиях контролируемого движения по поверхности обладает характеристикой высокопроизводительной размерной обработки металлов (см. Рис. 2).

Рисунок 2 — Размерная обработка металла дуговым разрядом: 1 — Дуговый разряд; 2 — Поперечный поток рабочего тела; 3 — электрод верхний; 4 — источник возбуждения дугового разряда; 5 — Гидравлический привод; 6 — Цистерна с работающей машиной; 7 — Нижний электрод

Источники тока для питания сварочной дуги

Рассмотрим классификацию и требования к источникам питания, а также выбор ИП по типу внешней характеристики в зависимости от способа сварки.

В основу классификации источников питания дуги могут быть положены различные признаки:

- род тока – источники переменного и постоянного тока;

- Источниками переменного тока являются трансформаторы (сварочные)

- к источникам постоянного тока относятся – выпрямительные устройства и генераторы.

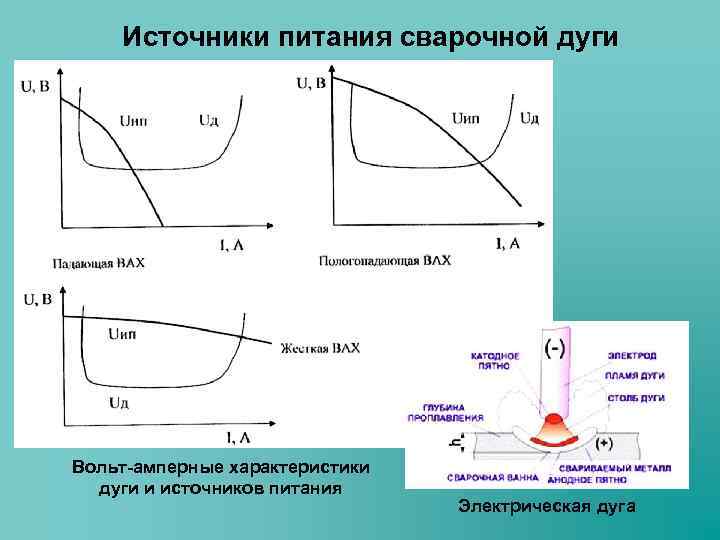

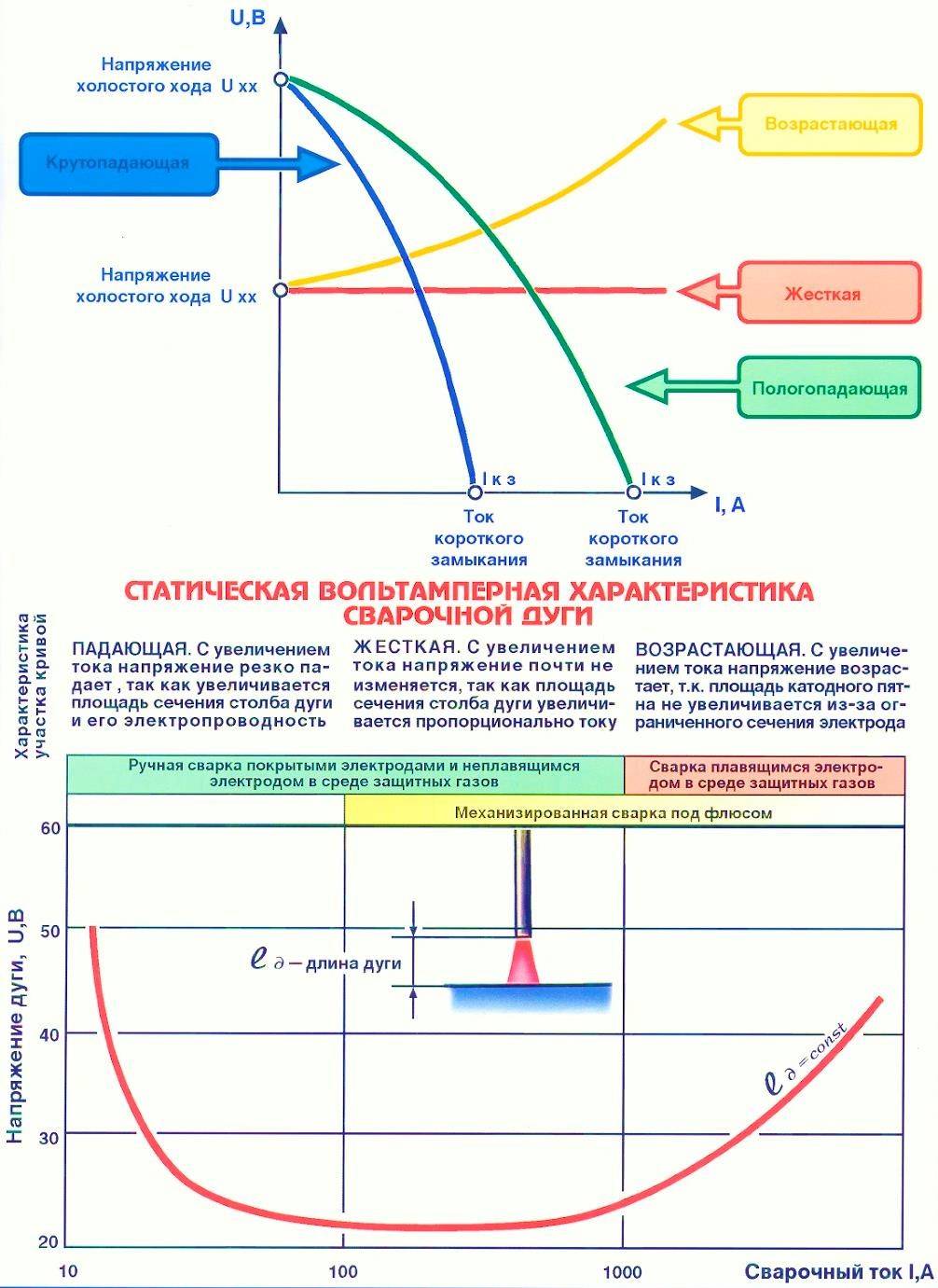

- Внешняя характеристика – источники с крутопадающими, пологопадающими, жесткими, возрастающими и смешанными (универсальные источники) вольт–амперными характеристиками;

- характер горения дуги – источники для сварки непрерывногорящей дугой и импульсной;

- особенность горения дуги – источники для сварки свободногорящей дугой и сжатой;

- число одновременно питаемых постов – источники однопостовые и многопостовые.

К источникам тока предъявляются определенные требования. К основным требованиям можно отнести обеспечение легкого зажигания дуги и обеспечение устойчивого горения дуги в установившемся режиме, а также регулирование мощности (тока).

Процесс зажигания дуги обеспечивается за счет повышенного напряжения источника питания Uo = Uxx (45–75В

Сварочная дуга D, как потребитель энергии и источник питания дуги И.П. (св. трансформатор, генератор или выпрямитель) образуют взаимно связанную энергетическую систему.

- статический, когда J и Ud – const при нагрузке;

- переходной (динамический), когда J и U–var, непрерывно изменяются (холостой ход ≈ короткое замыкание).

Сварочная дуга как потребитель электрического тока резко отличается от других потребителей электроэнергии (электродвигатели, нагревательные устройства и т.д.).

Условия, при которых происходит зажигание дуги отличается от условий устойчивого ее горения. Так, для устойчивой дуги при ручной дуговой сварке достаточно напряжение 25–30 В, которое в широких пределах не зависит от силы сварочного тока; для зажигания дуги требуется как отметили более высокое напряжение: 45–75В.

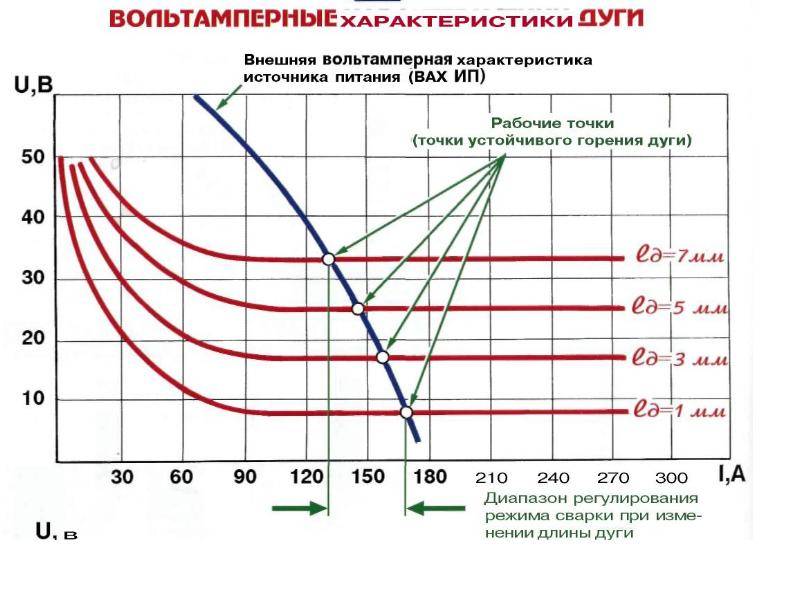

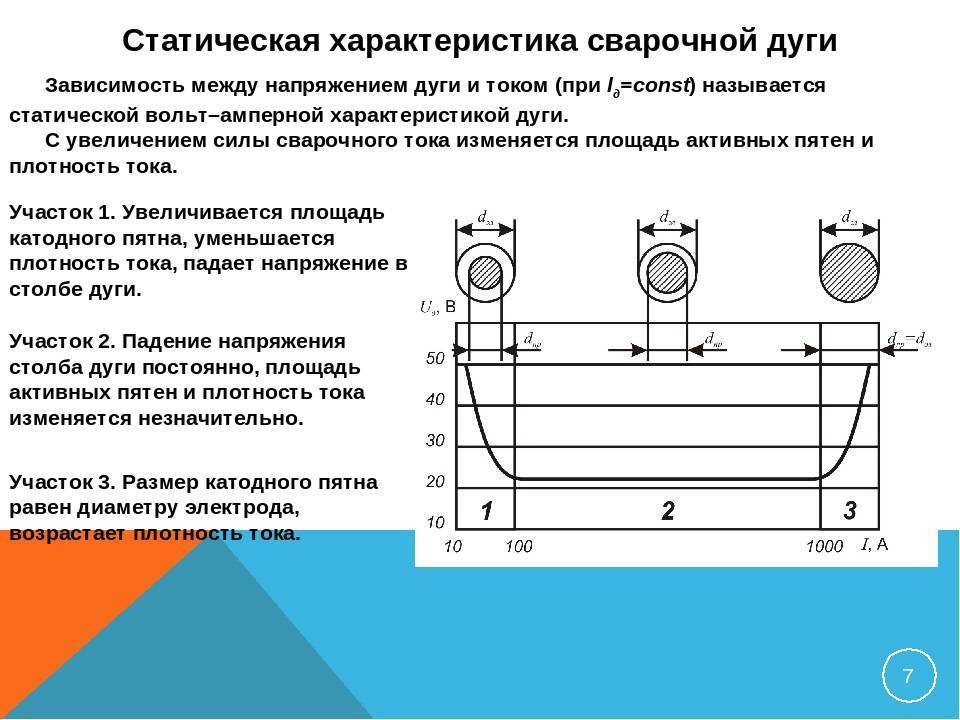

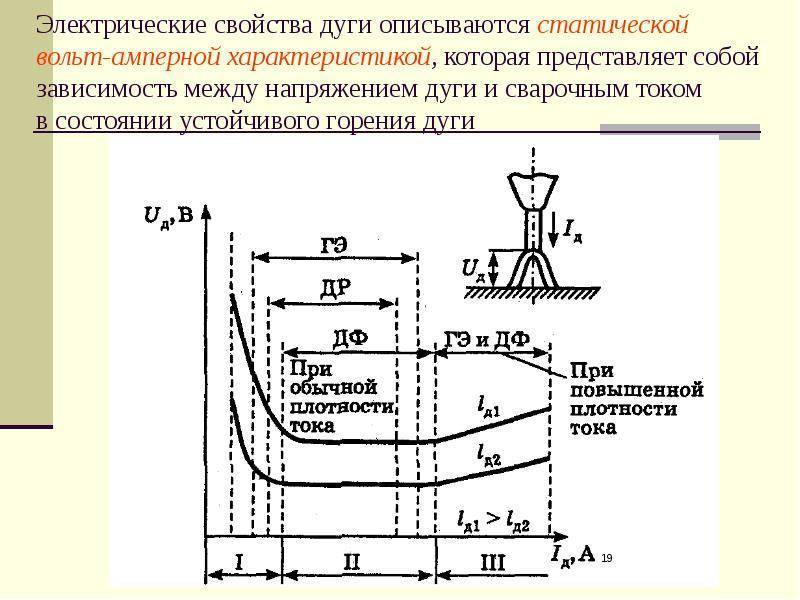

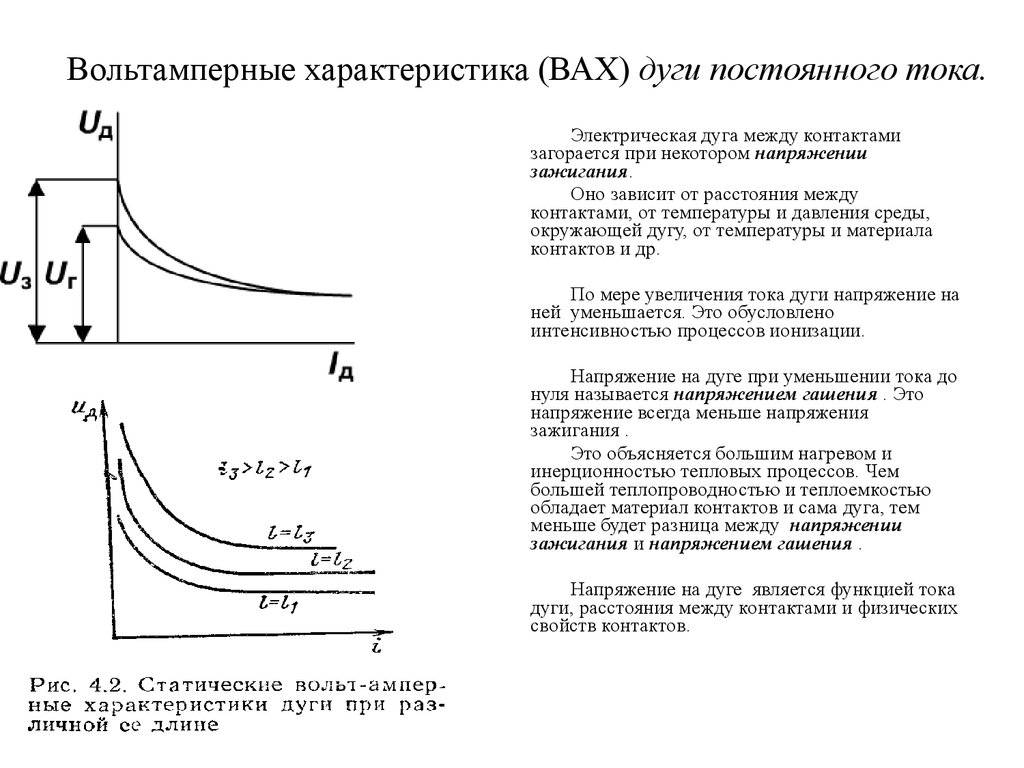

Зависимость между током в дуге и необходимым напряжением на дуге для поддержания устойчивого ее горения выражается статической вольтамперной характеристикой дуги, которую для каждого dэл можно разделить на: участок крутопадающей, горизонтальный (жесткий) и возрастающий режим горения при постоянной длине дуги (рисунок 3.

5).

Для объяснения многих процессов происходящих при механизированной сварке иногда удобно пользоваться вольтамперной характеристикой, снятой при постоянной подаче электродной проволоки (Vnn = const), то есть небольшие изменения силы тока сварки Jd, вызывают значительные изменения напряжения Ud. Каждой Vnn соответствует небольшой диапазон токов ΔJd, в котором устойчиво горит дуга и стабильно плавится электродная проволока.

Устойчивость горения дуги и стабильность режима сварки зависит:

- от условий существования дугового разряда (режима сварки, рода тока, атмосферы зоны D);

- свойств и параметров источника тока V – от внешней характеристики источника питания.

Внешняя характеристика источника питания – это зависимость между U на зажимах и током (рисунок 3.5).

Выбор источника питания по типу внешней характеристики производится в зависимости от способа сварки:

Например, – источники с падающей характеристикой применяются при сварке наплавящимся электродом; при ручной дуговой сварке плавящимся электродом – с крутопадающей.

При автоматической и полуавтоматической сварке плавящимся электродом выгоднее применять источники с пологопадающей характеристикой (т.е. за счет Vnn – саморегулирование дуги).

При автоматической сварке в защитных газах на постоянном токе (dэл ≤ 2,5 мм), когда вольт–амперная характеристика дуги возрастающая, рациональнее применять источники питания с жесткой характеристикой, а также в многопостовых источниках (через РБ–300).

Полого возрастающая характеристика ИП применяется для полуавтоматической сварки в среде защитного газа, где плотность тока доходит до 150-170 А/мм2 (dэл ≤ 2÷2,5 мм) и характеристика дуги также возрастающая.

Источники питания дуги переменного тока исходя из требований обеспечения устойчивости горения должны иметь падающие характеристики.

Дефекты сварных соединений >Теория по ТКМ >

Характеристики сварочной дуги

Основными характеристиками сварочной дуги являются:

- длина;

- напряжение;

- температура;

- род и полярность тока;

- вольтамперная характеристика

Сила тока и напряжения

Напряжение на дуге колеблются в диапазоне 12-65 Вольт. Рассчитывается напряжение из суммы напряжений катодного пятна, анодного пятна, и столба дуги.

Uд = Uк + Ucт + Ua ≈ 8+2х1,5+6 ≈ 17 В — для ручной сварки на короткой дуге.

Напряжение и сила тока определяют мощность сварочной дуги. Чем больше напряжение и сила тока, тем больше мощность, а следовательно, тем больше теплоты вводятся в металл.

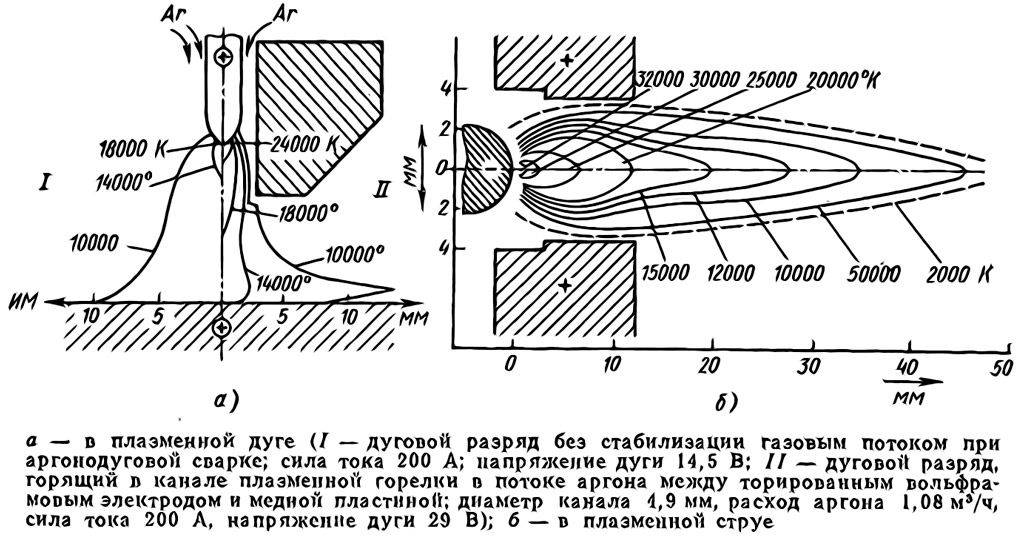

Какая температура и как распределена по длине дуги

Температура по дуге распределяется неравномерно, на катодном и анодном пятне температура значительно ниже, чем температура на столбе.

Для свободногорящий дуги — ниже на рисунке можно видеть распределение температуры по её длине.

Распределение температуры для сварки в среде аргона, а также для плазменной сварки (распределение в сжатой дуге) приведены на схеме ниже.

Время розжига и горения

По времени, сварочная дуга ограничивается только лишь желанием самого сварщика. Процесс розжига дуги занимает от нескольких миллисекунд до нескольких секунд в зависимости от используемого оборудования, умение сварщика и качество подготовки. Ионизация дугового промежутка происходит за несколько миллисекунд.

Условия прерывания (гашения)

Для прерывания процесса сварщик увеличивает длину дуги до момента её обрыва. Это происходит вследствие увеличения сопротивления.

Обрыв в процессе выполнения может быть связан: с низкой квалификации сварщика, неисправностью оборудования, а также с перепадами напряжения в питающей сети.

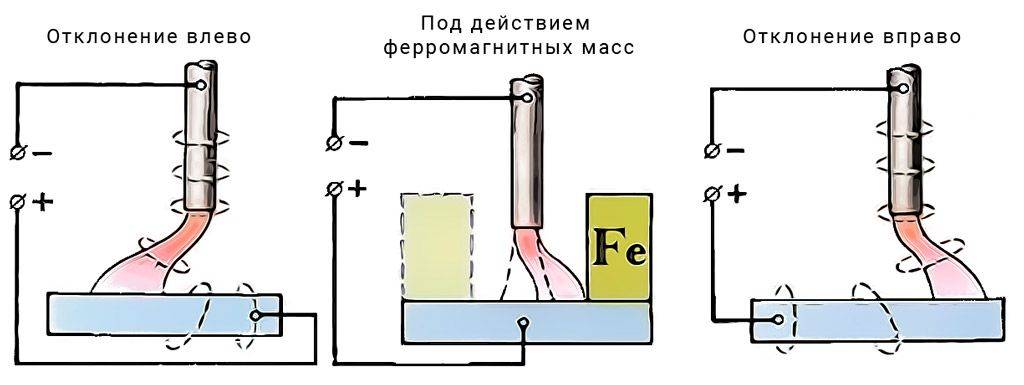

Воздействие магнитного поля

Дуга представляет из себя гибкий изменяющий своё направление электрический разряд. На него оказывает влияние магнитные поля вызывая его отклонения. Это напоминает отклонение пламени спички, когда на неё дует ветер. Данный эффект называется магнитная дутье.

Данный эффект негативно сказывается на процессе сварки так как происходит изменение направления столба и не стабильное горение.

Основными причинами магнитного дутья являются:

- Наличие внешнего источника магнитного поля (к примеру – магнитный захват подъёмного крана)

- Несимметричный подвод тока к детали, который наводят сильное магнитное поле.

- Большое количество ферромагнитного материала рядом с зоной сварки.

Для устранения эффекта магнитного дутья следует придерживаться следующих рекомендаций:

- Подключить массу максимально близко к зоне сварки.

- Размещение рядом с зоной сварки компенсирующих ферромагнитных материалов.

- применение при сварке на постоянном токе инверторных источников питания.

- Когда можно применить переменный ток использовать трансформатор.

- Заземлить свариваемую деталь.

- Загородить зону сварки металлическими экранирующими поверхностями для защиты от магнитных полей.

- Выполнять процесс короткой дугой (длина до 1,5 мм)

Если методы, указанные выше, не помогли нужно использовать более радикальный, но и более трудозатратный способ.

На деталь необходимо намотать индуктор (толстый медный кабель сечением 120 — 240 мм2) от 6 до 10 витков.

Подключить к источнику постоянного тока (к выпрямителю) и подавать ток 250-350 ампер в течении 3-5 минут. После проведения этой процедуры нужно проверить устранён ли эффект намагниченности изделия. Если изделие магнитится, то нужно поменять местами клеммы индуктора плюс подключить на минус, а минус на плюс и ещё раз повторить процесс.

Вольт-амперная характеристика

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

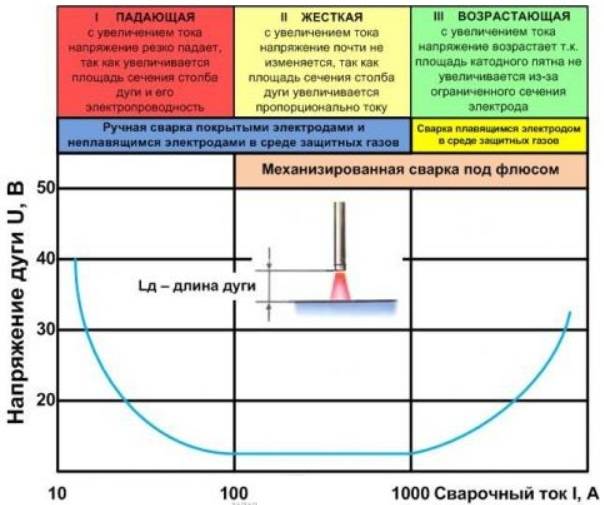

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

Статическая вольт-амперная харакетиристика сварочной дуги: 1 — падающая; 2 — жесткая; 3 — возрастающая.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

При использовании оборудования, генерирующего переменный ток, возбуждение сварочной дуги происходит в каждом полупериоде, на пике зажигания. При переходе через ноль электродуга затухает, нагрев активных пятен прекращается. Покрытия электродов, содержащие активные щелочные металлы, повышают устойчивость ионизации. Защитное облако затрудняет розжиг на переменном токе, но поддерживают горение на постоянном. Между полюсами возникает ионизация молекул газа.

При выборе оборудования необходимо это учитывать, что вольт-амперная характеристика электродуги зависит от внешней ВАХ. Работу сварочного аппарата рассматривают как наложение графиков. Для ручной сварки необходимы источники питания с падающими областями ВАХ (повышенным напряжением холостого хода), чтобы была возможность изменять длину дуги, регулируя ампераж. Сила тока короткого замыкания во время падения капли с плавящегося электрода на свариваемый металл на 20–50% выше дугового тока. Для сварки плавящимся электродом используют дугу размыкания. Для розжига дуги вольфрамовым или угольным электродом желателен вспомогательный разряд.

При высоких значениях тока короткого замыкания возрастает риск прожогов металла. При падении капли происходит замыкание, затем резко возрастает до первоначальных значений – ампераж возрастает до величины тока короткого замыкания, образовавшийся мостик перегорает, дуга возбуждается снова. Изменения тока и напряжения в столбе происходят моментально, за доли секунды. Сварочное оборудование должно быстро реагировать на колебания, стабилизировать напряжение.

Это интересно: Сварочные швы — типы стыков, способы и техника нанесения

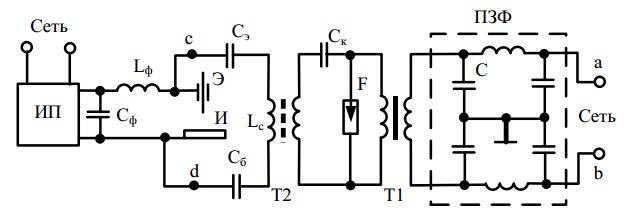

Инвертор

Принцип действия этих устройств заключается в преобразовании переменного тока сети в постоянный. Далее постоянный ток опять преобразуется в переменный, но только высокой частоты. После этого переменный ток подаётся на высокочастотный сварочный трансформатор который понижает напряжение и преобразует переменный ток в постоянный.

Инверторы на сегодняшний день одни из самых популярных источников питания сварочной дуги. Это обусловлено рядом преимуществ:

- постоянный ток с плавным регулированием;

- доступная цена;

- стабильное горение сварочной дуги и её лёгкое зажигание;

- малые габаритные размеры;

- малое энергопотребление

- малый вес.

Всё это делает инверторные источники питания незаменимыми в быту, а также на больших предприятиях.

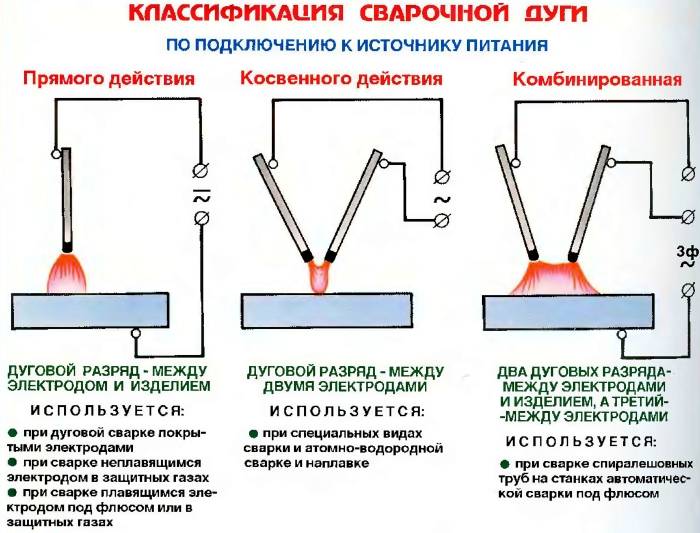

Виды сварочной дуги

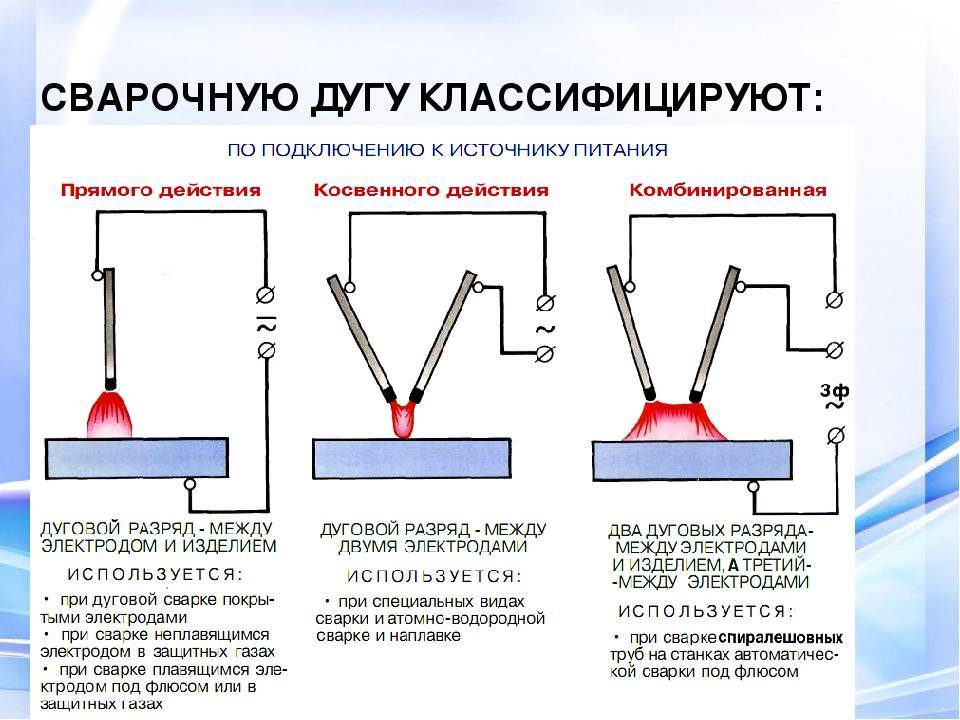

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.

Прямое действие сварочной дуги характеризуется особым направлением тока. Электрод располагается почти параллельно свариваемой поверхности и при этом дуга формируется под углом в 90 градусов. Электрическая сварочная дуга и ее характеристики могут быть и косвенного действия. Она может формироваться лишь с использованием двух электродов, расположенным под углом над поверхностью свариваемой детали. Здесь так же возникает сварочная дуга и металл плавится. Как мы писали выше, сварочные дуги также делятся по атмосфере, в которой формируются. Вот их краткая классификация:

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Дополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

Выбор силы тока в зависимости от диаметра электродов

Тонкий металл, толщиной не более 1 мм, сваривают электродами 1 мм, а сила тока при этом выставляется минимально возможных значений, в пределах 10-30 А. При сварке более толстого металла, до 2 мм, применяются электроды чуть большего диаметра, в 1,5 или 2 мм. Сила тока для сварки этими электродами выставляется в пределах 30-50 А.

Электродом 3 мм варят металл до 4 мм, а силу тока на инверторе выставляются в пределах 60-120 А. Для сварки металлов толщиной свыше 10 мм, уже используются куда более толстые электроды — 4 и 5 мм. Для нормального их использования, на сварочном аппарате приходится выставлять ток, более 120 А.