Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь

Цинк

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

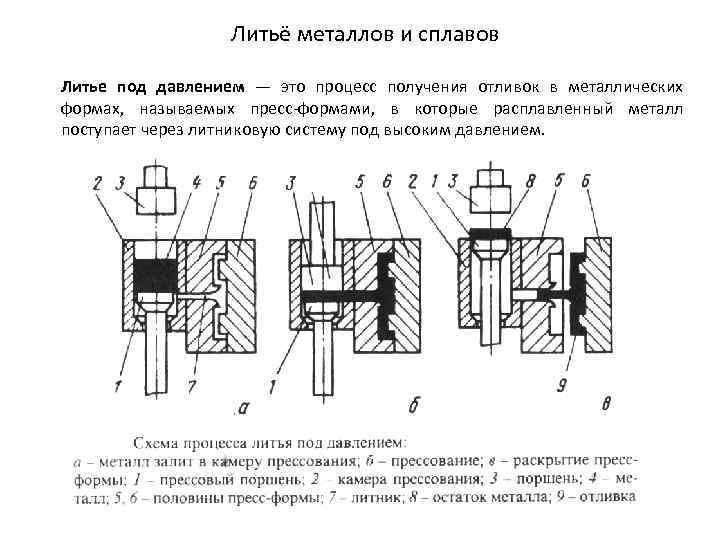

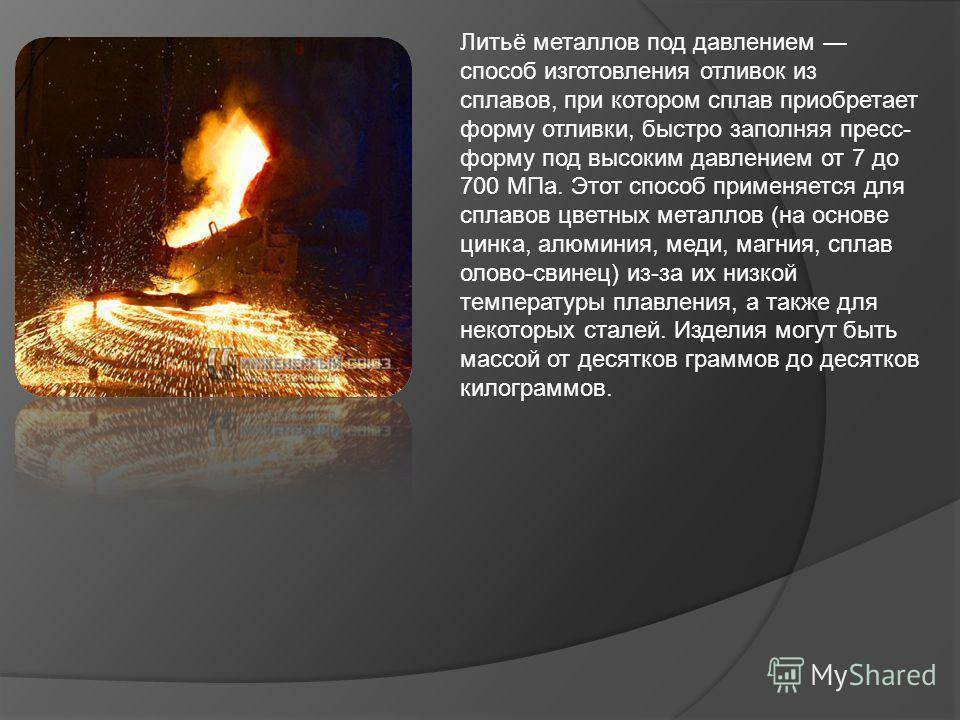

Применение технологий литья металлов под давлением

Литье металлов под давлением встречается довольно часто на производстве следующих деталей:

- Автомобильных – карбюраторов, алюминиевых блоков и прочего,

- Сантехнических элементов,

- Бытовых приборов, включая пылесосы, стиральные машины, утюги и мелкую бытовую технику,

- Компьютеров.

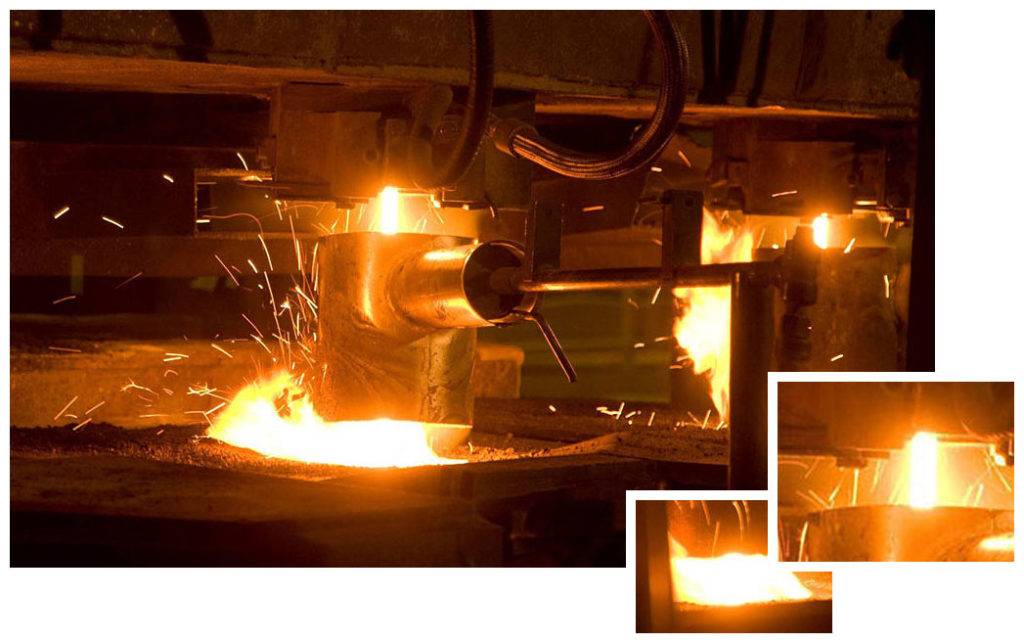

Сам процесс литья металла довольно прост. Формы, которые служат для заготовки металла, обычно изготовлены из стали. В некоторых пресс-формах имеются специальные выталкиватели и движущиеся сегменты для создания отверстий или полостей в будущем изделии.

Для литья металла под давлением используются:

- специальные машины с горячей камерой прессования,

- машины с холодной камерой прессования металла.

Машины с холодной камерой прессования.

В этих камерах расплавленный металл заливают в камеру прессования, откуда позже под давлением металл поступает в форму, которая состоит из трех подвижных частей.

После застывания металла сначала пресс-форма раскрывается, извлекается внутренний стержень для создания полости, а выталкиватели помогают отделить изделие от пресса. Давление при использовании холодной камеры прессования составляет порядка 40-100 МПа.

Машины с горячей камерой прессования.

Данное оборудование не требует собственноручной заливки расплавленного металла в форму, металл самотеком заполняет пресс-форму. После этого срабатывает автоматический сигнал, и на раскаленный сплав воздействует поршень.

По специальным каналам под давлением металл проходит в полость и там принимает кристаллический вид. Процесс полностью автоматизирован, поэтому после срабатывания таймера со временем, необходимым для образования отливки, форма раскрывается, а сама деталь выталкивателями извлекается наружу.

Стоит обратить внимание на то, что качество отливок во многом зависит от различных факторов, лежащих в основе машин для литья металлов, cреди них можно выделить:

- выбор сплава;

- конструкция отливки;

- вентиляционная система;

- стабильность температуры сплава и формы;

- вакуумирование формы, необходимое для предотвращения появления пористости в отлитом металле, что значительно снижает его прочностные характеристики.

Метод литья под давлением металлов довольно эффективен, с его помощью можно получить высокоточные размеры изделия, четкость конфигурации и формы, идеальный рельеф и высокое качество поверхности.

Кроме того, передовые установки для литья металлов под давлением имеют высокую производительность. Обычное оборудование может за одну минуту изготовить 3-50 отливок. А при использовании модификации с расширенными возможностями можно изготавливать в одной заливке более 15 деталей.

Немаловажно и то, что металл заливается в форму при температуре на 10-25 градусов выше температуры плавления металла. Литье под давлением используется для получения деталей с минимальной толщиной стенки 0,8 мм

К недостаткам данного оборудования можно отнести некоторые нюансы, связанные со сложной конфигурацией изделия. При извлечении металла из пресс-формы могут происходить повреждения.

Кроме того, неудобства возникают тогда, когда необходимо отлить изделие большой толщины – сплав быстрее и прочнее застывает при минимальной толщине отливки. Именно поэтому на большинстве оборудования установлено ограничение толщины отливки.

Ответ

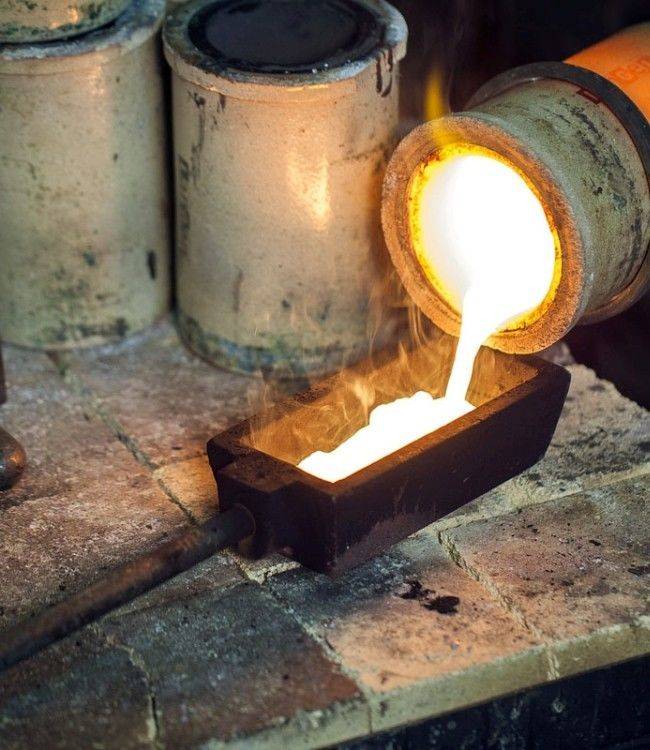

Литье металлов — это процесс получения металлических изделий способом заливки (литья) расплавленного горячего металла в специальную форму. Такая форма, из которой родится будущая «отливка» (так называют полученное при литье металлов металлическое изделие) , получила название «литейной формы» . Рабочая часть литейной формы представляет собой полость, в которой металл при литье, охлаждаясь, затвердевает и получает вид конечного изделия.

Процессу литья можно подвергать любые металлы. Однако не все металлы обладают важным для литья свойством – жидкотекучестью, то есть способностью принять конфигурацию литейной формы. Жидкотекучесть зависит от свойств самого металла: его химического состава и структуры. Немаловажна температура плавления металла. Чем меньше температура плавления, тем легче поддается он промышленному литью. Из металлов самую высокую температуру плавления имеет сталь. Сталь — это черный металл, также как и чугун. Цветные металлы – это все оставшиеся металлы, которые не содержат в больших количествах железо. Для литья металлов хорошо подходят сплавы на основе меди, никеля, алюминия, магния, свинца и цинка. На сегодняшний день известно множество видов литья металлов.

Наиболее широкое применение получили следующие виды:

— литье в землю — литье по выплавляемым моделям — статическая заливка, литье в свободную металлическую форму (кокиль) — литье металлов под давлением, — литье с кристаллизацией под высоким давлением — центробежное литье, — вакуумная заливка.

Чаще всего используется метод статической заливки, когда осуществляется заливка металла в неподвижную литейную форму.

Отливки металлические находят применение в промышленности при изготовлении деталей в станкостроении, автомобильной промышленности, а также встречаются и в повседневной жизни: отливки из драгоценных металлов широко используют в ювелирном деле и при лечении зубов (коронки металлические, пломбы) , в современной электронике. Применяю отливки металлов и при изготовлении бытовой техники (светильниках, стационарных телефонах, пылесосах, стиральных машинах) .

Классификация литья

Литье включает в себя множество подкатегорий, значительно отличающихся друг от друга по самым разным критериям. Классификация литья металлов на основные разновидности отображена в таблице.

| Критерий классификации | Категории и разновидности |

| Материал (т. е. металл) отливок |

|

| Технология отлива |

|

| Требования к отливкам (размерная точность, степень шероховатости поверхности и другие) |

|

| Предназначение отливок |

|

Основными критериями считаются материал изделия и технология отлива. Поэтому стоит рассмотреть относящиеся к ним категории подробнее.

Материал отливок

Литью поддаются все существующие металлы, но их пригодность для этого процесса далеко не одинакова. Они отличаются друг от друга по своим литейным свойствам — ключевым параметрам для процесса. Главным показателем пригодности материала для литья служит его жидкотекучесть. Этот параметр отражает способность к заполнению литейной формы любой конфигурации. Степень жидкотекучести вещества находится в зависимости от следующих его характерных особенностей:

- химического состава;

- внутренней структуры;

- температуры плавления.

Материал для отлива должен обладать высоким значением жидкотекучести. Для этого у него, в частности, должна быть низкая температура плавления. Чем ниже этот показатель у материала, тем легче производится его отлив и, соответственно, тем меньше затрат требует производственный процесс. Именно поэтому самые востребованные и распространенные в промышленности металлы — это обладатели низкой температуры плавления.

Металлы, пригодные для литья и активно применяемые в этом процессе, делятся на три категории:

- черные;

- цветные;

- редкоземельные.

Кроме того, иногда в отдельную категорию выделяются сплавы, в основу которых положены черные или цветные металлы (например, для первых это чугун с шаровидным графитом). К группе черных металлов относятся отливки из сплавов на основе железа:

- стали;

- ковкого чугуна;

- литейного чугуна.

Редкоземельными металлами называются 17 элементов периодической системы Менделеева. Разумеется, по востребованности в металлопромышленности они значительно уступают масштабам литья черных и цветных металлов.

Что касается цветных металлов, то они представлены драгоценными материалами, а также веществами, не включающими в свой состав большого количества железа:

- алюминием;

- бронзой;

- висмутом;

- золотом;

- латунью;

- медью;

- магнием;

- никелем;

- оловом;

- платиной;

- свинцом;

- серебром;

- титаном;

- цинком и т. д.

Для каждого вида материала в соответствии с его свойствами и характеристиками определены предпочтительные технологии отлива

Это позволяет произвести изделие с нужными параметрами и качествами, а также, что не менее важно, избежать брака

Технология вакуумного литья металлов

Вакуумное (вакуумно-плёночное) литьё – это изобретённая в Японии в 1971 году технология горячего формования металлических заготовок, при которой расплав металла удерживается во внутренней полости литейной формы под действием сил, создаваемых давлением вакуума.

При вакуумном литье в форму используются песчаные формы, не содержащие влаги или связующих веществ.

Описание технологического процесса

В технологическом процессе вакуумного литья используется специальный шаблон. Он представляет собой либо двустороннюю модельную плиту, либо состоящую из двух частей литейную модель с крохотными отверстиями, обеспечивающими возможность вакуумной откачки.

Изнутри на литейный шаблон накладывается тонкая полимерная плёнка, после чего включается давление вакуума, заставляющее плёнку прильнуть к поверхности шаблона.

Кроме того, в данном техпроцессе используется специальная опока. В ней имеются отверстия, обеспечивающие воздействие давления вакуума. Опока помещается поверх литейного шаблона и наполняется песком.

В полученной песчаной форме вырезаются литниковая воронка и литник для заливки расплавленного металла.

Затем сверху на песчаную форму накладывается ещё одна тонкая полимерная плёнка. После этого включается давление вакуума, действующее сквозь опоку, и эта новая полимерная плёнка прилипает к верхней части песчаной формы.

На следующем этапе процесса вакуумного литья отключается вакуумирование специального литейного шаблона, и шаблон извлекается. При этом пока ещё остаётся включенным давление вакуумной откачки из опоки. Это заставляет верхнюю полимерную плёнку прильнуть к верхней части формы, а полимерную плёнку, прежде накрывавшую шаблон, – к её дну. Теперь нижняя плёнка удерживает оттиск отливки в песке под действием силы вакуумной откачки.

Нижняя часть литейной формы изготавливается таким же образом. Затем две половины формы собираются вместе для заливки расплава металла. Следует иметь в виду, что с этого момента времени используются 4 полимерные плёнки: по одной на каждой половине внутренней литейной полости формы и ещё по одной — на каждой наружной поверхности верхней и нижней половин формы.

Во время заливки в форму расплав легко выжигает полимерную плёнку.

– Технология вакуумного литья в песчаную форму не требует использования специальных формовочных смесей или связующих веществ.

– Восстановление песка и его первоначальных свойств, являющееся общей проблемой в металлургическом производстве, осуществляется очень легко, благодаря отсутствию в песке связующих и других активных веществ.

– Литые изделия отличаются точностью размеров и высоким качеством поверхности.

– При изготовлении деталей методом вакуумного литья песчаная форма не содержит воды, что исключает образование на металлических отливках дефектов, связанных с использованием влаги.

– Данная технология позволяет значительно сократить величину прибылей, образующихся на отливках, что делает процесс литья более экономичным с точки зрения расхода материала и обеспечивает низкую себестоимость производства.

– Процесс вакуумного литья является относительно медленным.

– Вакуумное литьё в форму плохо поддаётся автоматизации.

Область применения технологии

Технология вакуумного литья может использоваться в штучном и мелкосерийном производстве различных промышленных изделий как из чёрных (например, чугуна), так и из цветных металлов и сплавов.

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия

Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе

Популярные темы сообщений

- Животные тропического леса Каждая часть тропического леса переполнена жизнью. Кого здесь только не найдешь. Просторы тропического леса богаты на самых разнообразных насекомых, птиц и зверей. Люди привыкли называть тропиками те леса, которые растут около экватора.

- Лось Одним из самых крупных зверей проживающих в лесу является лось. У животного достаточно большой вес, а в росте он достигает до 2-х метров. Лоси чаще всего темно-бурого цвета, имеют огромное туловище и длинные ноги. Голова у животного круглая,

- Византийская мозаика Точную дату создания Византийской мозаики современные историки установит не в силах, но они относят ее к периоду с третьего по четвертый век нашей эры. Историки считают, что в этот период появилась первая маленькая часть мозаики.

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Используемые материалы

Материалы для изготовления оболочки подразделяются на следующие группы: материалы основы, связующие, растворители и добавки. К первым относятся пылевидные, применяемые для приготовления суспензий, и пески, предназначенные для ее обсыпки. Ими служат кварц, шамот, циркон, магнезит, высокоглиноземистый шамот, электрокорунд, хромомагнезит и другие. Широко используется кварц. Некоторые материалы основы оболочки получают в готовом к употреблению виде, а другие предварительно сушат, прокаливают, размалывают, просеивают. Существенным недостатком кварца являются его полиморфные превращения, которые протекают при изменении температуры и сопровождаются резким изменением объема, в итоге приводящим к растрескиванию и разрушению оболочки.

Плавный подогрев форм с целью снижения вероятности растрескивания, который проводят в опорном наполнителе, способствует увеличению длительности технологического процесса и дополнительным энергетическим затратам. Одним из вариантов снижения растрескивания в ходе прокаливания является замена пылевидного кварцевого песка как наполнителя на диспергированный кварцевый песок полифракционного состава. При этом улучшаются реологические свойства суспензии, повышается трещиноустойчивость форм и снижается брак по засорам и пробою оболочек.