Основные виды сырья для литья пластмасс

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

- Термопластичные. Под воздействием температуры обладают способностью легко переходить от твердого состояния к пластичному и обратно. Они очень легко поддаются вторпереработке.

- Термореактивные. Обладают высокими показателями прочности и термоустойчивости. В их основе лежат различные синтетические смолы. Для придания определенных свойств в их состав вводятся специальные добавки и наполнители.

- Пенопласты. Характеризуются отличной тепло- и звукоизоляцией. Изготавливаются из синтетических полимеров, роль наполнителя в них играет газообразная среда.

Купить пластмассу для литья можно в компаниях специализирующихся на продаже полимеров. Обычно у них можно приобрести сырье не только отечественного, но импортного производства. Средняя цена на полиэтилен высокого давления на данный момент составляет около 35 руб. за килограмм, полипропилен от 40 руб. и выше.

Преимущества использования технологии литья пластика под давлением

Многие производители выбирают более дешевый способ производства — литье в силиконовую форму. Однако часто такой выбор приносит еще большие денежные затраты и не гарантирует отличное качество.

Почему при изготовлении крупных партий рекомендуется выбирать именно литье под давлением?

- Высокая точность готового изделия. Подача жидкого пластика под давлением позволяет ему равномерно распределиться по форме, заполняя даже самые мелкие отверстия.

- Возможность получения детали любой сложности, в т.ч. с очень тонкими стенками. Для производства изделий изготавливается металлическая пресс-форма, конструкция которой учитывает все мелкие детали будущего изделия. В результате можно получить как простое, так и очень сложное изделие, с множеством отверстий и изгибов.

- Минимальная потребность в механической обработке изделия. Чаще всего, готовый продукт не требует никакой обработки. Исключения составляют очень сложные изделия, однако и в этом случае доработки минимальны.

- Неограниченное количествоготовых изделий. Металлическая пресс-форма, которая создается перед производством, прослужит очень долго, с ее помощью можно изготовить любое количество изделий.

- Невысокая стоимость при условии изготовления крупной партии. Чем больше изделий будет изготовлено, тем дешевле будет стоимость одного экземпляра. Т.к. основной бюджет расходуется на этапе подготовительных работ, которые производятся всего один раз.

Вместе с тем, технология литья под давлением имеет свои недостатки: высокая стоимость подготовительных работ, и, соответственно, нерентабельность изготовления изделия в одном экземпляре или мелкой партии.

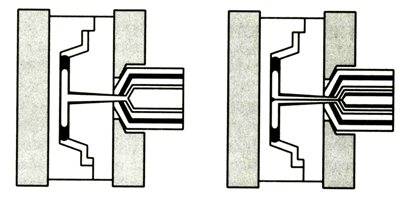

Ротационное литье

Технология представляет собой разновидностью заливки пластмасс в многокомпонентные формы. Основное различие заключается в том, что формование происходит не одновременно, а последовательно.

Первоначальный объём образуют корпус пресс-форма и вставка. После заполнения, вставной элемент извлекается, и пластичный состав впрыскивается в оставшуюся часть. Если изделие состоит не из двух, а их трёх и более частей, технологический переход повторяется соответствующее количество раз.

После каждого этапа подключается следующая литейная установка (производится ротирование). Соответственно процесс занимает много времени и требует большого количества оборудования.

Так же, как и отливка в многокомпонентные формы ротационное допускает комбинирование методов инжекции и интрузии.

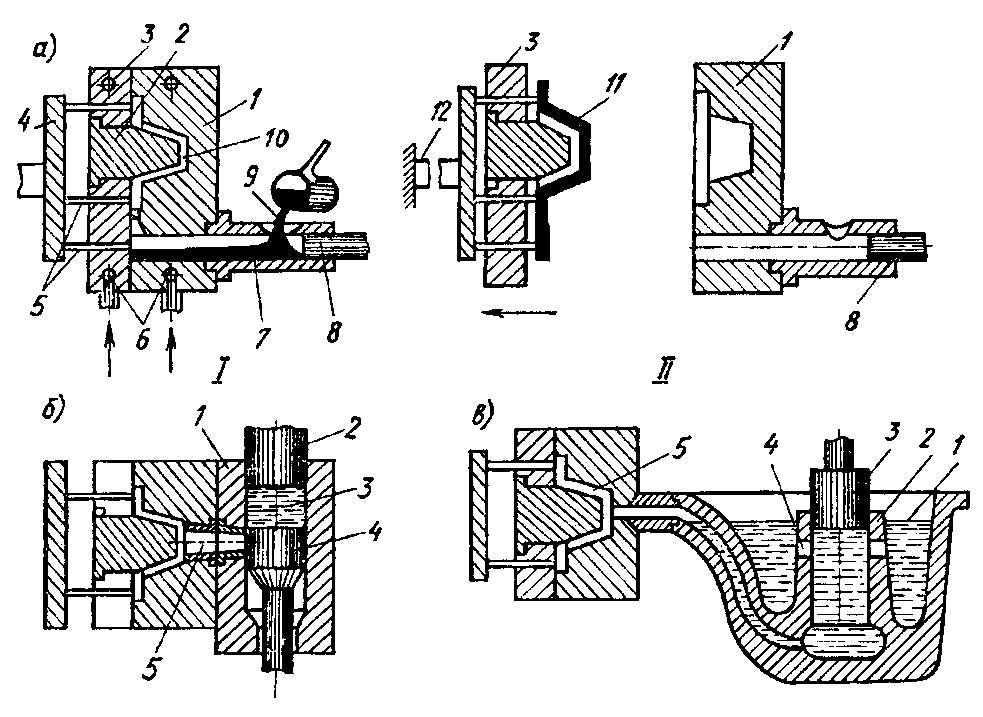

Соинжекционное литье

Метод основан на подаче жидких пластических составляющих из нескольких инжекционных машин. В отличие от многолитниковой системы здесь впрыск разных смесей производится через одну точку. В зависимости от поставленных задач можно получать отливки с различными характеристиками. Для реализации требуется сложное оборудование с комбинированием инжекторных головок.

Способ совместного инъектирования можно разделить на подвиды:

* Многослойное. Разновидность заключается во впрыскивании в зону будущего изделия нескольких различных спецсмесей из двух или более инъекционных машин. Существуют многочисленные варианты сочетаний сырья. Это могу быть различающиеся, как по цвету, так и по прочим свойствам пластмассы. Например, наружные слои выполняются из прочных высококачественных полимеров, а внутренние – из более мягкой пластической массы, пенополистирола (пенопласта) или более дешёвого вторичного сырья.

Конкретные ингредиенты и цвет определяются требованиями, предъявляемыми к готовой продукции.

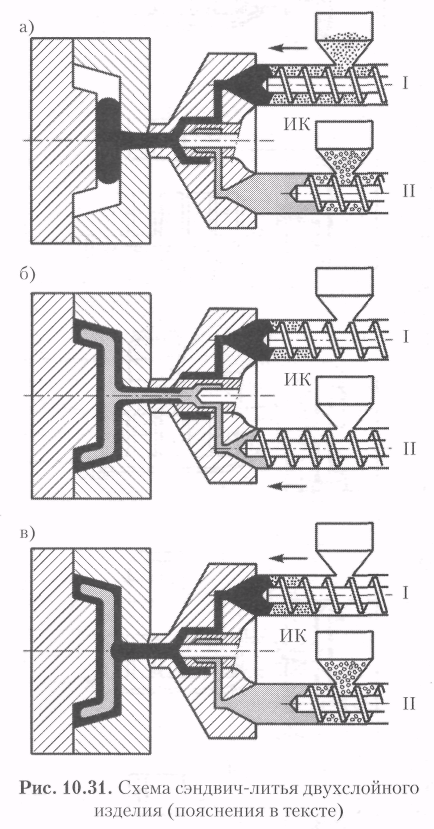

* Сэндвич-литьё. Этот подвид отличается тем, что виден только наружный слой пластика. Техпроцесс производится в 3 стадии. Сначала в штамповочное пространство впрыскивается состав No 1. Затем внутрь первого инжектируется No 2. В конце снова добавляется порция первоначальной пластических компонентов. Она закрывает вход, через который вводился вторая составляющая и окончательно запечатывает его, формируя наружный слой.

Технология также позволяет получать детали из нескольких видов сырья, преследуя цели от достижения специальных механических характеристик до утилизации продуктов вторичной переработки полимеров.

Центробежное литье

При центробежном литье во вращающуюся форму заливают расплавленный металл, который под действием центробежных сил прижимает ее к стенкам и, застывая, принимает желаемую форму. Отливки получаются плотными, так как посторонние включения, равно как и газы, будучи легче металла, оттесняются центробежной силой к внутренней поверхности формы, а основное тело отливки приобретает плотное здоровое строение.

При центробежном литье формы делают из чугуна и хромоникелевой стали. С внутренней стороны поверхности смазываю тих слоем огнеупорного материала.

Удлиненные детали (цилиндры, втулки) отливают на машине с горизонтальной осью, а зубчатые колеса, круги, кольца, гребни винты и арматуру — на центробежной машине с вертикальной осью.

При центробежном литье можно получить отливки любой формы, а не только тела вращения. При так называемом полуцентробежном литье конфигурация отливаемых деталей образуется не только центробежной силой, но и с помощью стержней. Ось вращения формы при этом совпадает с осью симметрии отливки. При центрифугировании металл в форму подается через стояк в центре, а в полость форм, расположенных на горизонтальном столе, он попадает по литниковым каналам. Таким способом можно получить отливки и не имеющие оси симметрии. Любой конфигурации.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

Общая информация #Литье металлов_иннов_описание

2.1 Описание назначения #Литье металлов_иннов_назначение

Литьём под давлением изготавливают:

- детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

- детали сантехнического оборудования;

- детали бытовых приборов (пылесосы, стиральные машины, телефоны);

- детали приборов

- детали кораблей

- детали самолетов

- детали для аэрокосмической промышленности

- детали автомобилей

- корпуса электродвигателей

- детали для энергетической промышленной

- деталей для централизованного отопления квартир и домов

Также литьё под давлением используется при производстве компьютеров, смартфонов и прочей электроники.

Практически любую деталь из алюминия можно отлить на машинах литья под давлением. Поскольку при литье под давлением можно получить детали с высокими допусками по пористости и плотности изделия.

2.2 Используемые материалы #Литье металлов_иннов_материалы

Способ литья под давлением применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей.Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

2.3 Описание технологического процесса #Литье металлов_иннов_процессы

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

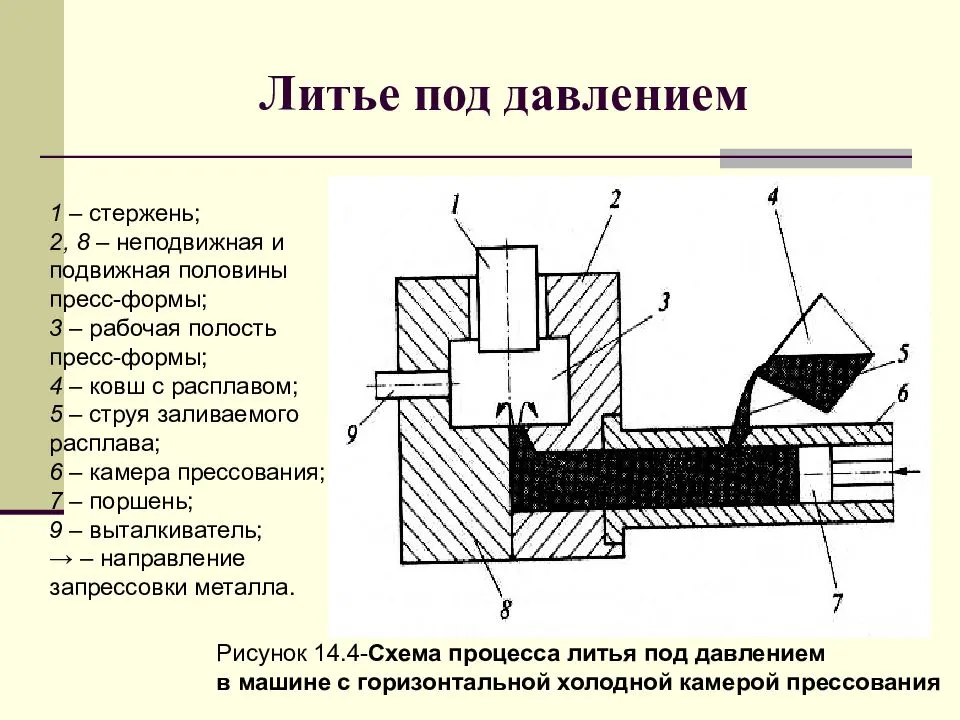

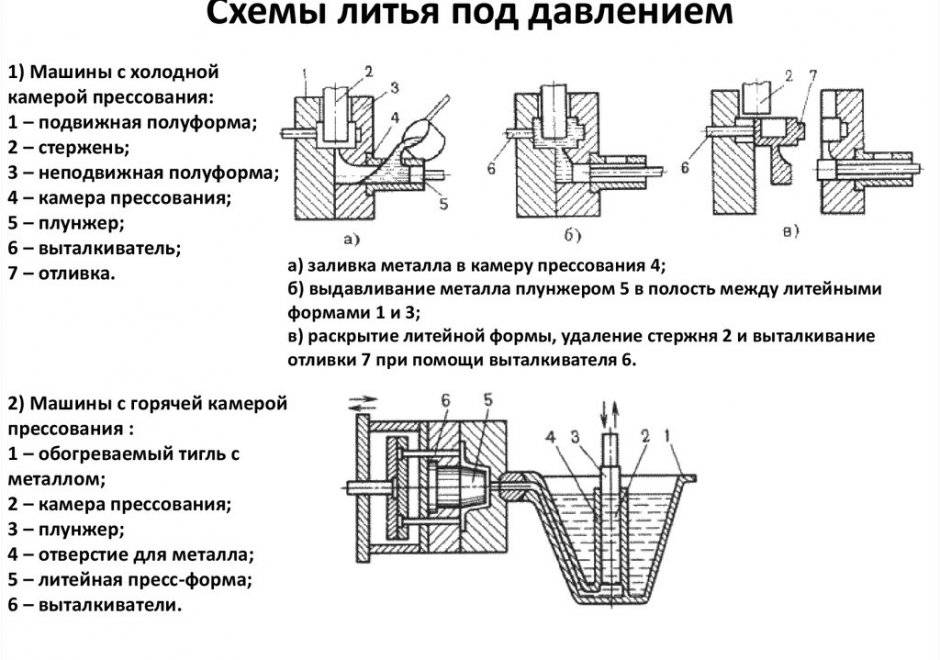

Отливка под давлением

- Первый этап, это раскрытие пресс-формы и смазка. Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

- Второй этап, это смыкание пресс-формы. Усилие смыкания пресс-формы эта та характеристика, которая по современной классификации дает название всей машине, то есть например если у машины литья под давлением название C300D, то ее усилие смыкания 3000 кило-Ньютонов или 300 тонн и она является аналогом машины литья под давлением 711А08 по Советской классификации. Другими словами такая машина способна сдержать металл, который создает усилие, стремящееся раскрыть пресс-форму в триста тонн.

- Третий этап, это заливка металла в поршень. После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

- Четвертый этап, это запрессовка металла. Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает метал в камеру прессования.

- Пятый этап, это снятие готового изделия.

2.4 Серийность (#Литье металлов_иннов_серийность)

Данный метод изготовления заготовок отличается высокой производительностью. Но иногда чтобы переналадить линию для выпуска новой заготовки требуется вложить значительные средства, так как оборудование и оснастка очень дорогие (литье металлов под давлением).

Структура пресс-заготовок

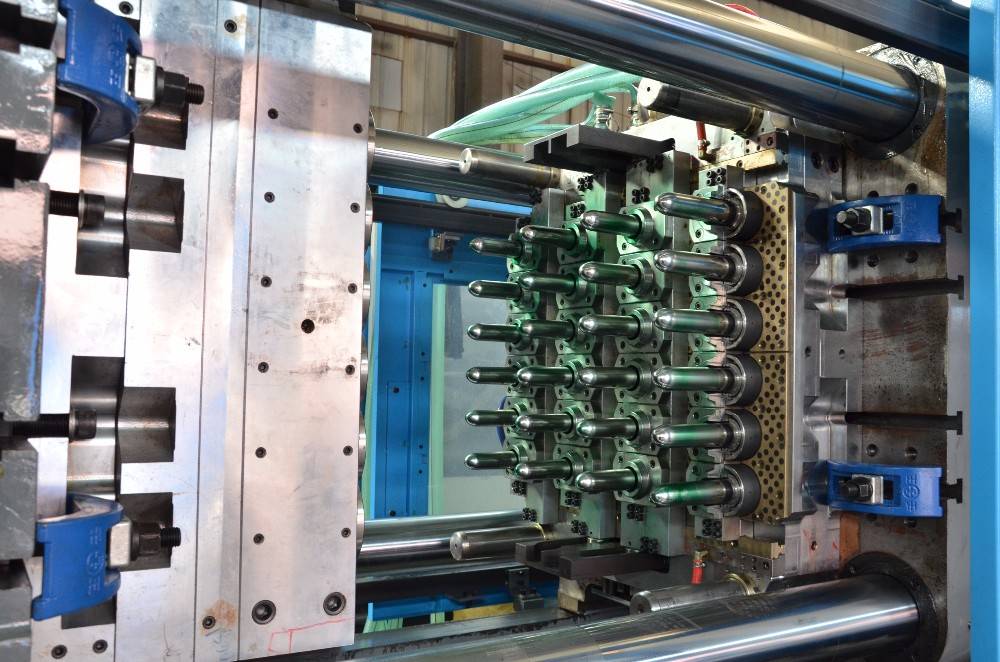

Формы литья под давлением представляют собой устройство для изготовления объектов различной конфигурации и сложности. В типовой заготовке присутствует матрица (неподвижный элемент) и пуансон (движущаяся часть). Плоскости этих деталей выступают в качестве негативного отпечатка внешней поверхности изделия. Производители часто используют многоместные заготовки. В них изготавливается несколько деталей одновременно. Предприятие, профессионально осуществляющее литье под давлением, должно иметь несколько пресс-заготовок для разных деталей. Они должны иметь разнообразную конфигурацию и конструкцию. Следует отметить, что непосредственно процесс изготовления пресс-форм достаточно сложен и всегда индивидуален.

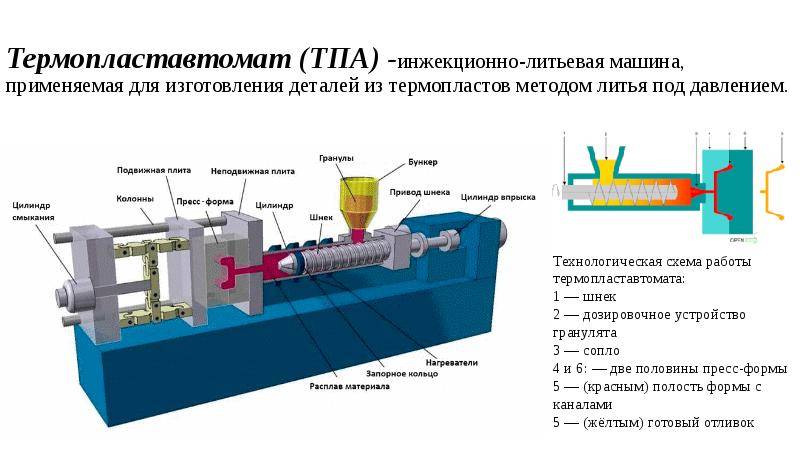

Описание технологии и суть литья под давлением

Литье пластиковых изделий под давлением – технология, позволяющая добиться высокой точности получаемых элементов вне зависимости от сложности конфигурации и других конструктивных параметров.

Технологический процесс представляет собой отдельный вид переработки исходного сырья, которое расплавляется до необходимой консистенции и впрыскивается под определенным давлением в специальную пресс-форму, где затем происходит охлаждение состава.

Как происходит сам процесс? Если применить условную схему этапов технологии, то они выглядят примерно так:

- подготовительная стадия. На этом этапе разрабатывается рецептура будущего состава, рассчитываются пропорции материалов, которые будут составлять исходное сырье. В зависимости от свойств, которыми должно будет обладать конечное вещество, состав и массовые доли компонентов будут различаться. На этой стадии происходит добавление красителей, сушка и смешивание всех ингредиентов будущего сырья;

- наладка оборудования. Специальные автоматы для литья пластика настраиваются операторами, в них вводятся программы литья и происходит закрепление пресс-форм;

- этап загрузки. В это время происходит загрузка в бункеры заранее подготовленного сырья в необходимом объеме для осуществления литья;

- процесс отливки. Прежде, чем сырье сможет поступать в пресс-форму по специальным каналам (литниках), его необходимо нагреть до необходимой температуры. После этого, методом прямого впрыска под давлением масса попадает в форму и быстро ее заполняет;

- завершающий этап. После заполнения формы, пластик начинает остывать. Сначала температура массы снижается в области стенок, а затем и по всему объему. Происходит кристаллизация. Затем готовое изделие извлекается из автомата и проходит дальнейшую механическую обработку, где освобождается от остаточных элементов литья.

Приведенные стадии далеко не полностью описывают подробности, а лишь дают поверхностное представление о том, что такое литье пластиков.

Литьё на основе выплавляемых моделей

Такой способ использовался для литья скульптур ещё много лет назад. В 40-ых годах двадцатого века нашёл применение в сфере машиностроения.

Отличается трудоёмкостью процесса и высокими ценами. Но во многих ситуациях оправдано и применение такой технологии, например:

- При отсутствии последующей обработки механического характера.

- Если механическая обработка сама слишком сложная и трудоёмкая.

- Используются труднообрабатываемые сплавы.

Изготовление отливок по выплавляемым моделям существует большое количество, как и рецептур по модельным и формовочным смесям.

Широкое распространение получила смесь, в которой по 50% стеарина и парафина. Под небольшим давлением в пресс-форму из печи размещают легкоплавкий сплав в расплавленном состоянии. Результат – легкоплавкие модели, сохраняющие точные размеры.

Легкоплавкую модель достают из формы, когда изделие полностью затвердеет. Потом всё собирается в блоки с литниковой системой. Следующий этап – погружение в огнеупорную суспензию, состав которой включает 70% кварцевой муки и 30% гидролизованного раствора этилсиликата с повышенной клейкостью. Блок с моделями посыпают кварцевым песком, потом подвергают сушке. Эти операции повторяют по несколько раз, чтобы в итоге получить конструкцию с толщиной 5-8 миллиметров.

Плавление идёт с помощью горячего воздуха, температура которого составит 120-150 градусов, допустимо применение и холодной воды. В металлический жакет помещают облицованную и просушенную форму, когда речь идёт о крупных разновидностях отливок. Потом всё засыпают песком и уплотняют, либо засыпают металлическими смесями.

Потом идёт прокаливание готовой формы, пока не наберётся температура в 850-900 градусов. При таких условиях выгорают все остатки легкоплавкого металла. Сама форма становится прочной керамической оболочкой.

Расплавленный сплав помещают в форму. Используют центробежные силы, когда возникает необходимость.

Блоки отливок выбивают из опок после того, как металл затвердел. Отдельно отбивают корку из керамики. Для этого отливки выщелачивают в ванне с раствором при 120 градусах. Потом остаётся всё промыть в горячей воде. Многие заводы автоматизируют и механизируют процессы обработки.

Для получения точных отливок в промышленности начали применять следующие технологии:

- По газифицирующим моделям.

- По выжигаемым моделям.

- По размораживаемым.

- На основе растворяемых.

- Газофицируемые модели или использование пеномоделей – один из самых перспективных методов.

В этом случае предполагается применение неразъёмных форм. Из них модель не извлекают. Теплота расплавляемого металла и обеспечивает газификацию. Масса итоговых отливок – от 0,2 килограмм до нескольких тонн.

Малой плотностью отличается сам пенополистирол, который применяют в изготовлении деталей. Его разложение происходит при 300-350 градусах. В результате выделяются только пары стирола, обработка идёт даже обычной проволокой и ножами.

Для единичного производства берут пенопластовые модели, проходящие ручную обработку. Пилы, рубанки и станки становятся незаменимыми помощниками в этом процессе. Модели можно изготавливать по частям, чтобы потом соединять их в единое целое.

Вспенивание внутри форм из пластмасса или металла – метод, который применяют в случае с крупносерийным производством. Полистироловые гранулы загружают внутрь формы с полостью, которая напоминает модель по конфигурациям и размерам. Гранулы начинают вспениваться и расширяться при нагревании, спекаются друг с другом. Полость формы заполняется полностью. Модель извлекают из формы после окончания охлаждения.

Для формовки пенопластовых моделях в опоках используют обычные методы. Встряхивающие и вибрационные станки применяют для формовочных смесей.

Форму заливают сплавом, когда производство почти закончено. Модель проходит газификацию. Газы удаляются в выпоры. Отливка образуется на том месте, где раньше была модель.

Изготовление отливок на пенопластовой основе предполагает и другие методы. На завершающих этапах удаление модели предполагает применение таких технологий:

- Растворение.

- Прокаливание формы.

- Электроплавка.

- Продувка формы.

Пенопластовые модели легко заменят выплавляемые аналоги.

Литье по замораживаемым ртутным моделям

Еще один вид литья выполняют по замораживаемым ртутным моделям. По сути, этот вид повторяет технологию литья по восковым моделям. Но есть и некоторые отличия. Так, ртуть обладает меньшим объемным расширением, чем воск 3,4% против 9%. Ртутные модели применяют для работы с титаном, особо прочными сталями и некоторыми цветными металлами. Такой вид литья позволяет получать отливки диаметром порядка одного метра и весом до 140 кг. Порядок производства формы по ртутной модели включает в себя:

Ртуть

- Заливку ртути, в форму, изготовленную из стали. Такая форма собирается из двух частей и плиты их разделяющей. Такой подход позволяет получить модель по частям.

- После того как ртуть заполнила форму, ее погружают в смесь, состоящую из сухого льда и ацетона. Температура смеси составляет -73 °C. Погружение должно происходить с небольшой скоростью. Это позволяет не допустить образование пустот, заполнить все углубления и точно повторить все очертания модели.

- По окончании процесса заморозки, разделяющую плиту удаляют и модель становиться одним целым.

- Формирование литниковой системы и ее присоединение к полученной модели.

- Полученную модель погружают в раствор керамики. Так, происходит получение начального слоя оболочки формы.

- По мере просыхания первого слоя комплект погружают в керамический раствор более высокой плотности. Так получают второй слой. Для получения следующих слоев эту операцию необходимо выполнить несколько раз.

- После того как форма готова из нее удаляют ртуть. Для этого в форму заливают этот же материал, но имеющим комнатную температуру.

- Готовая форма должна быть помещена в печь, разогретую до 1010 °C и находится там, в течение двух часов. За это время из нее будут удалены летучие составляющие. После термической обработки форму охлаждают на воздухе.

Процесс литья в формы

Перед тем как заливать металлический расплав в такие формы, ее необходимо подогреть. Заливку такой формы выполняют в вакууме. Это обусловлено тем, в ней остаются пары ртути небезопасные для человека.

Использование такого вида литья позволяет получать отливки с небольшой толщиной стен.

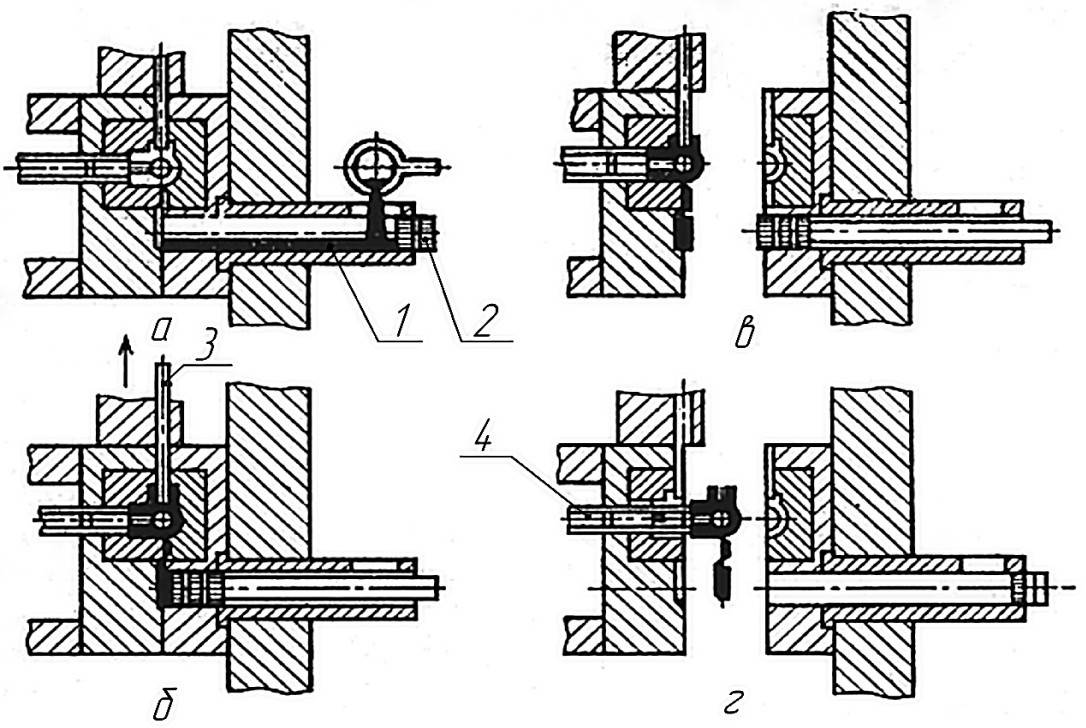

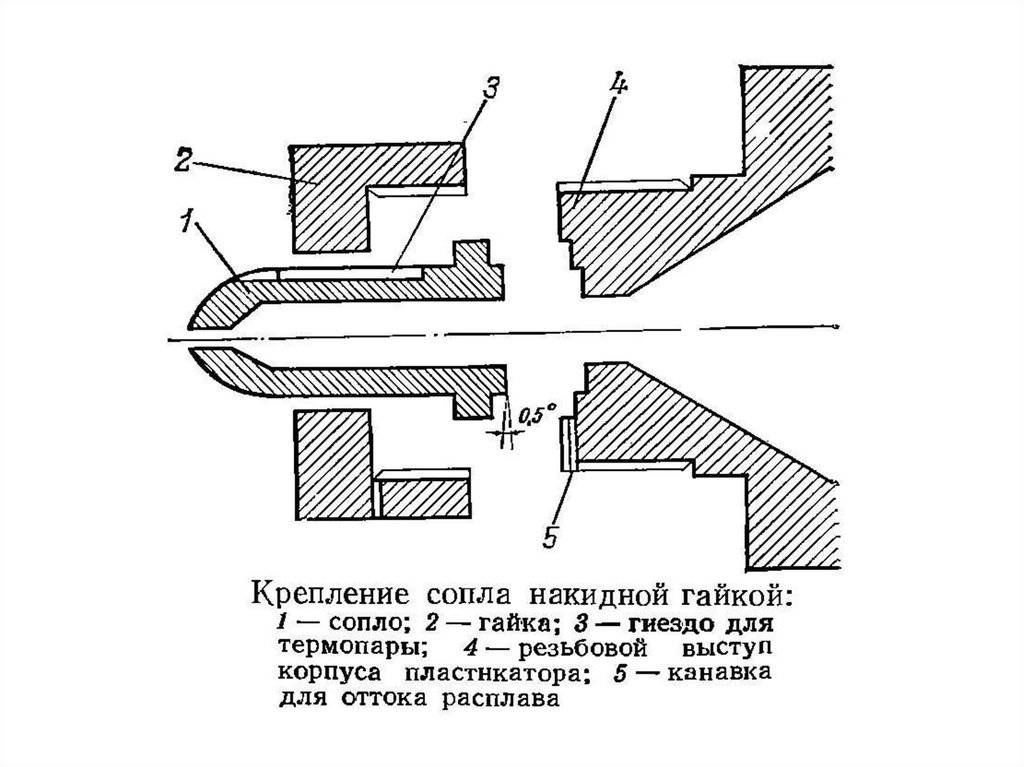

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

Прочность определяет способность формы сохранять свою конфигурацию

Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

Газопроницаемость. Крупнозернистые составы легче пропускают газы.

Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

Податливость

Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

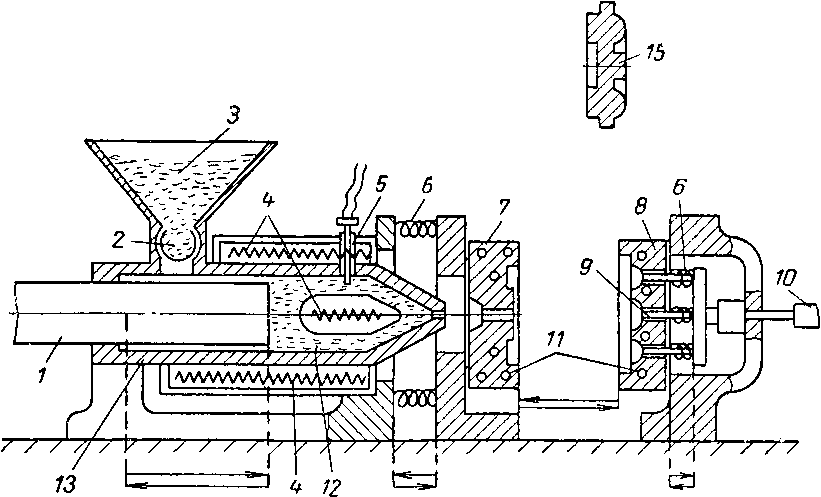

Интрузия композитных материалов

Пластифицированный материал нагнетается в литьевую форму под давлением вращающегося червяка, в отличие от обычного режима литья под давлением, при котором материал вращающимся червяком пластицируется, а нагнетается невращающимся. Инжекционный цилиндр снабжен соплом с широким каналом, позволяющим 70-80% формы заполнить расплавом под давлением вращающегося червяка.

Параметры процесса интрузии ПКМ: (давление в форме и характер его распределения по длине канала) зависят от физико-механических свойств полимера, режима его переработки, а также от конфигурации и размеров изготавливаемого изделия.

Оборудование для интрузии ПКМ: универсальные литьевые машины.

Интрузия применяется: при изготовлении изделий большого объема.

Изготовление литейной формы

Самые передовые технологии литья стали используют формы с газифицируемыми моделями. Особенность этой методики в том, что модель отливаемой детали изготавливается из мелкофракционного газонаполненного полистирола. Она обрабатывается антипригарным композитом, помещается в опоки и тщательно засыпается калиброванным песком.

При этом фракции песка изменяются, по отработанной методике. Сначала используются самые мелкие песчинки, они наиболее плотно обволакивают модель, затем калибр песка повышается.

Все операции выполняются на вибростоле, чтобы обеспечить 100% заполнение пустот.

В цехе отливки, опоки укрывают полиэтиленовой плёнкой и подключают вакуумный отсос. В разреженной атмосфере, песчинки слипаются, и отливочная форма приобретает технологическую плотность.

Полистирол полностью сгорает с разложением до мономера, при температуре 320˚C. Расплавленная сталь имеет температуру ≈ 1500˚C. Таким образом, жидкий металл замещает полистирол, формируя изделие, максимально совпадающее с формой модели.

Плавление металл и его очистка

Для организации малотоннажного литья стали, идеальными качествами обладает индукционная плавильная печь. В ней разогрев и плавление металла осуществляется токами Фуко. У индукционной печи следующие преимущества:

- В электромагнитном поле, разогревается сам металл, а не корпус печи;

- Нагрев происходит по всему объёму, что ускоряет плавку;

- Имеется функциональная возможность осуществлять процесс в замкнутом пространстве, формируя любой состав газов над расплавом при любом давлении.

- Отсутствует дым и вредные выбросы в атмосферу.

Вся суть изготовления стали, сводится к очищению железа от трёх элементов: серы, фосфора, углерода. При этом содержание именно углерода, в количестве от 0,02% до 2,14% отделяет сталь от чугуна, у которого содержание углерода превышает верхний порог.

Для удаления вредных примесей, могут применяться несколько методик, например продувка кислородом, или добавка шлакообразующих компонентов.

Существует строгая зависимость фазовых состояний сплава железа с углеродом, которая изменяется от температуры и химического состава жидкого металла. Скрупулёзное следование установок технологического регламента на основании этой закономерности, позволяет получить сталь с нужными характеристиками.

Непрерывное литье

Получение слитков и других изделий, во время перемещения расплава вдоль зон заливки и остывания называют непрерывным литьем. При этом сама литьевая форма может оставаться неподвижной или совершать определенные перемещения.

Такой вид разлива металла позволяет получать отливки неограниченной длины. Но на самом деле длина отливок напрямую зависит от размеров производственного помещения. Качество получаемого металла напрямую зависит от равномерности скорости перемещения и разлива расплавленного металла, времени кристаллизации и вида удаления отливки. Для ускорения процесса кристаллизации применяют водяное охлаждение. Еще одно преимущество непрерывной разливки металла – это небольшое количество отходов, получаемых во время работы. Кроме того, эта технология разливки металла позволяет снизить трудоемкость процесса и уменьшить количество необходимо оснастки и инструмента.