Классификация сварочных флюсов

Все разновидности сварочных флюсов характеризуются следующими параметрами:

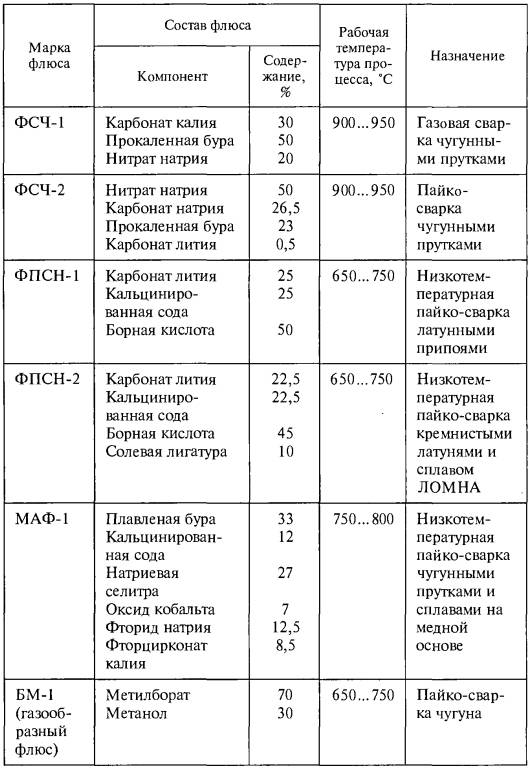

- Своим внешним видом – могут быть порошковидными, зернистыми/кристаллическими, пастоподобными и даже газовыми. Например, для целей электросварки или наплавки оптимальными считаются сварочные флюсы в виде порошка или мелких гранул (при этом материал должен обладать ещё и соответствующими показателями электропроводности). В то же время при газосварке или пайке лучше применять флюсы в виде паст, порошка или газа.

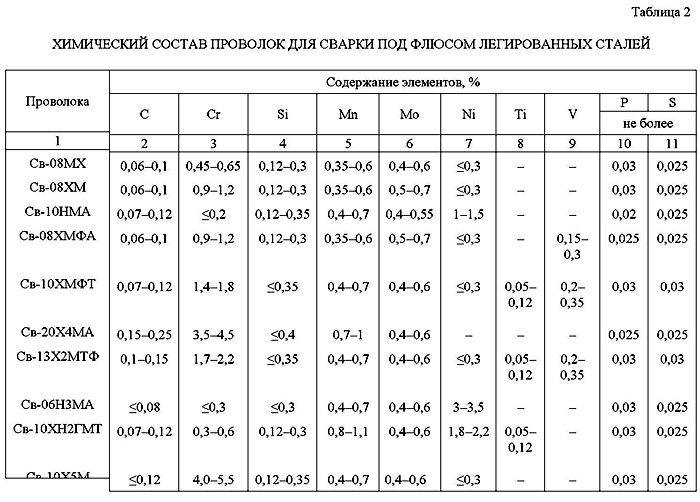

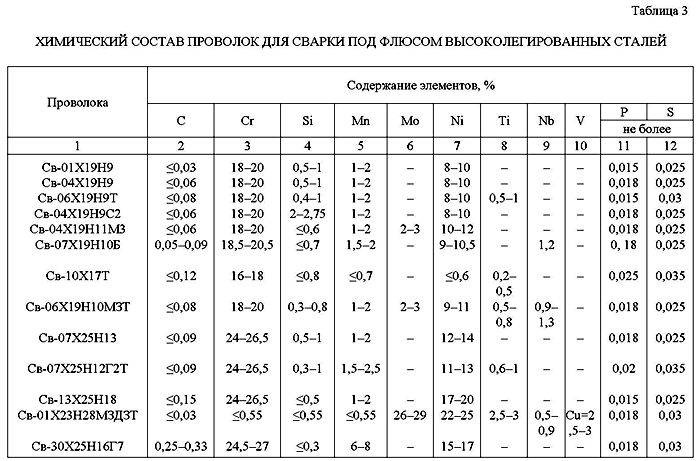

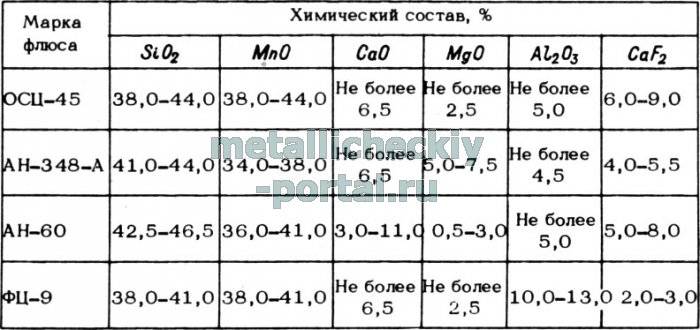

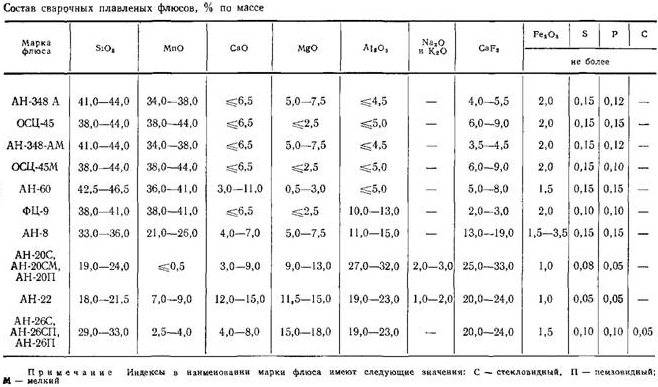

- Химическим составом, к которому предъявляются требования химической инертности при весьма высоких температурах, а также способности к эффективной диффузии некоторых составляющих флюсов в металл сварного шва.

- Способом получения. Различают плавящиеся и неплавящиеся флюсы. Первые эффективнее при наплавке, когда поверхность металла должна быть эффективно дополнена иными химическими элементами (например, для улучшения внешнего вида и повышения антикоррозионных свойств). Неплавящиеся флюсы призваны улучшить механические показатели готового шва, поэтому их используют при сварке высокоуглеродистых сталей и цветных металлов, например, алюминия, которые в обычных условиях плохо свариваются.

- По своему назначению. Например, легированная сварочная проволока с флюсом позволяет улучшить химсостав, и повысить уровень механической прочности исходного металла. Особо ценятся флюсы универсального применения, которые можно использовать не только для сварки стали, но также для сварки цветных металлов и сплавов.

Типовыми составляющими любого сварочного флюса являются кремнезём и марганец. Однако для целей легирования в состав флюсов могут включаться различные ферросплавы и металлы.

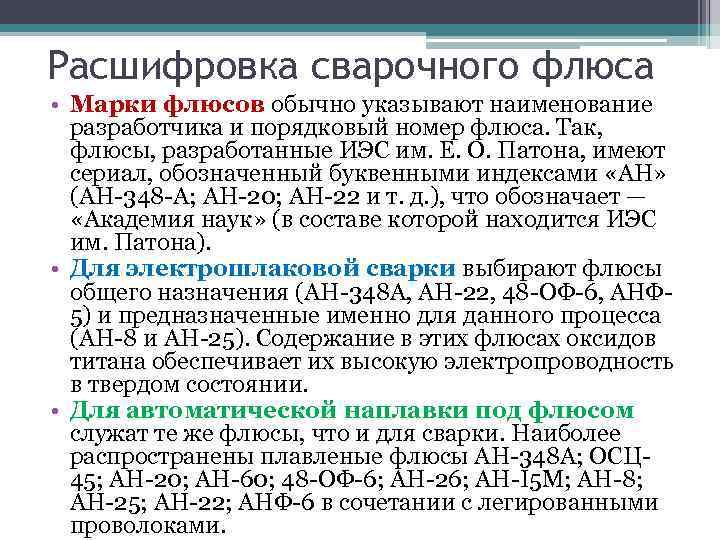

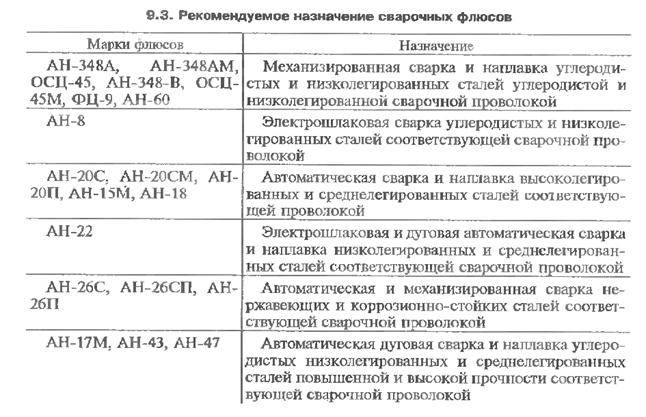

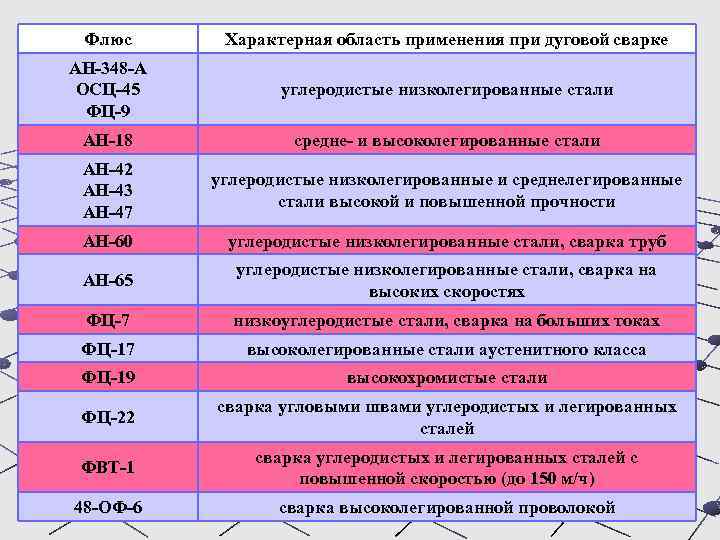

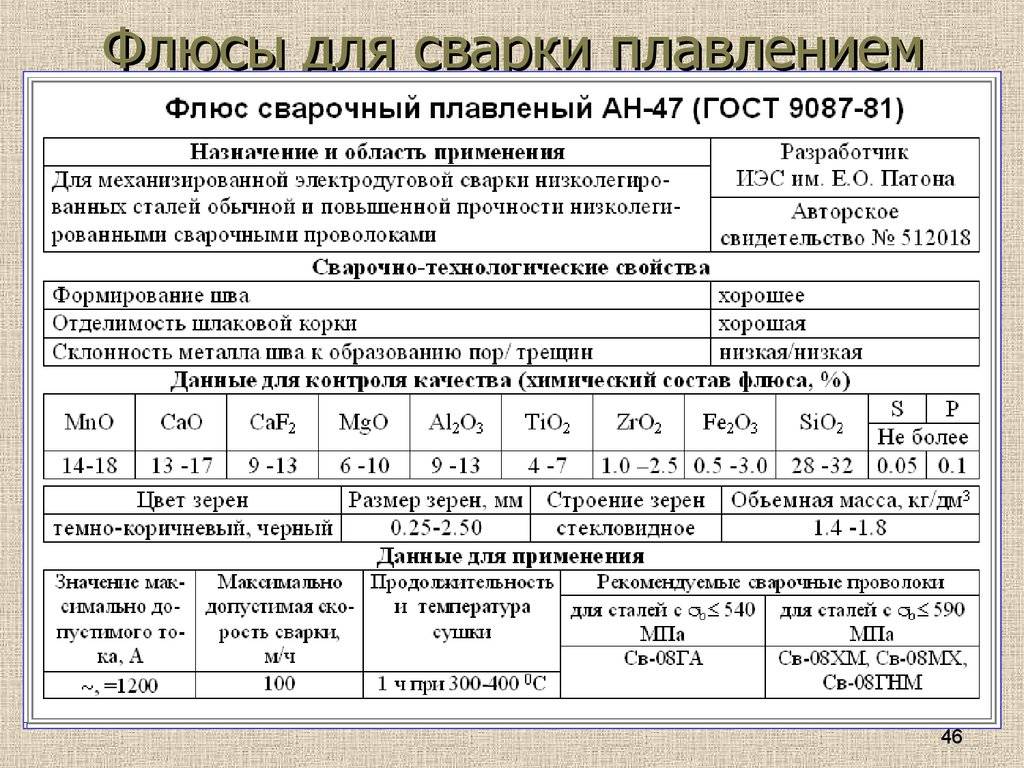

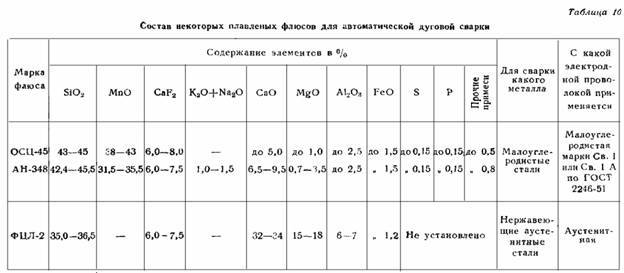

Классификацию рассматриваемых материалов часто производят также и по их марке. Она определяется предприятием-разработчиком. Например, все марки флюсов, которые были разработаны Институтом электросварки имени Патона, в своём обозначении обязательно имеют буквы АН (академия наук). Своё «фирменное» обозначение ФЦ имеют и флюсы, разработанные Центральным НИИ транспортного машиностроения. Несмотря на то что рецептура практически всех флюсов стандартизирована (например, флюсы, предназначенные для автоматической сварки под флюсом сварочными тракторами, выпускаются по требованиям ГОСТ 9087), единой маркировки данных материалов нет.

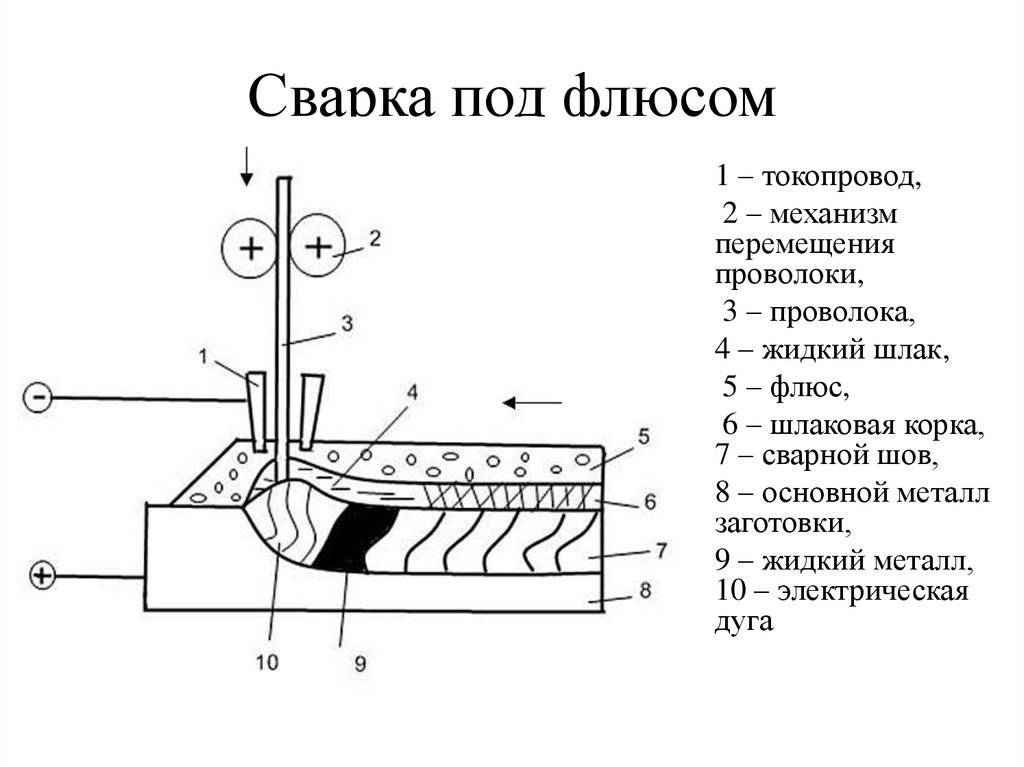

Виды сварки под слоем флюса

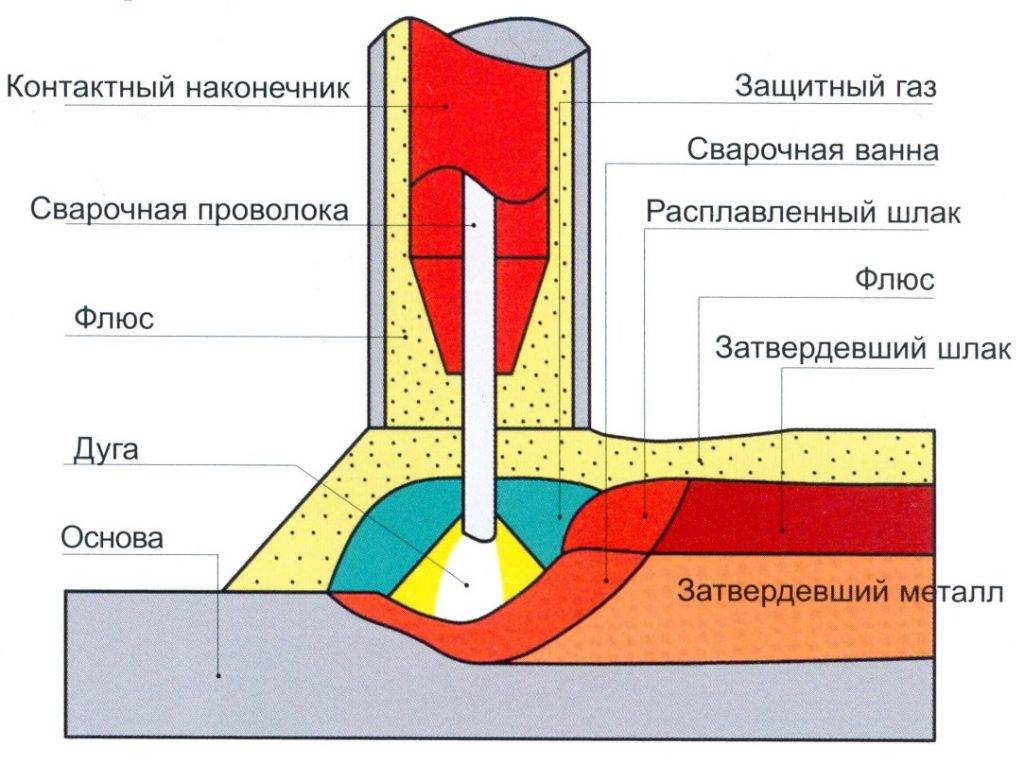

С применением флюса может выполняться как ручная, так и автоматическая сварка – принципиальная разница будет зависеть от выбранного оборудования. Электродуговая сварка выполняется в режиме саморегуляции или при поддержке автоматического контроля напряжения. Оптимально использовать инверторные установки, дополненные барабанами для подачи проволоки. Также распространена сварка с флюсом без газа, который по умолчанию выступает в качестве защитной среды от кислорода и азота. Чем же хороша техника, исключающая этот барьер перед негативными факторами воздействия? Во-первых, при условии выбора подходящего флюса он сможет выполнить весь перечень защитных и вспомогательных задач применительно к формируемому шву. Во-вторых, отсутствие газовой среды облегчает саму организацию процесса. Не нужно подготавливать баллон с аргонно-углекислотная смесью, а также защищать зону сварки от избыточного термического воздействия при использовании горелки.

Технология сварки под флюсом

Сварка под флюсом ГОСТ 8713-79 выполняется тремя способами:

Автоматическим;

Полуавтоматическим;

Ручным способом.

Автоматическая сварка под слоем флюса выполняется сварочными машинами. Все режимы выставляются на машине и не требует участия человека. Соединение получается качественным, без дефектов.

Сварочные автоматы под слоем флюса бывают трёх типов:

1.Тракторы;

2.Подвесные;

3.Многодуговые.

К аппаратам тракторного типа можно отнести автоматы А-1506 и А-1648 и подвесные аппараты А-1400. К многодуговым относятся универсальные аппараты, которые могут перемешаться по поверхности, как трактор, так и быть подвесными. Такими аппаратами являются А-1412 и ДТС-38.

Обычно, сварка трактором под флюсом применяется для деталей с ровной поверхностью и длинной протяжённостью.

При полуавтоматической сварки под флюсом, происходящий процесс контролирует сварщик. Такой способ похож на полуавтоматическую сварку в среде защитного газа СО2.

Ручная сварка под флюсом осуществляется неплавящимся электродом с подачей в него флюса. Сварщик самостоятельно «дозирует» количество поступаемого флюса в зону сварки нажатием на кнопку.

Режимы сварки под слоем флюса

Все режимы сварки под слоем флюса выбираются от диаметра проволоки. Диаметр проволоки выбирается в зависимости от толщины листа. При толщине металла от 5 до 8 мм выбирается проволока Ø 2 – 3 мм. Если толщина металла составляет 10 — 20 мм, тогда следует применять проволоку Ø 4 – 5 мм.

В связи с тем, что каждый сварочный аппарат имеет свои индивидуальные характеристики, при выборе режимов сварки, необходимо руководствоваться рекомендациям в паспорте к установке.

Ниже приведены приблизительные режимы для сварки под слоем флюса:

| Металл | Толщина металла, мм | Форма кромок | Зазор, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

| Стали: Низкоуглеродистые, среднеуглеродистые, высокоуглеродистые | 3 | Без разделки | 0-1 | 2 | 250-500 | 28-30 | 48-50 |

| 5 | Без разделки | 0-2 | 2 | 400-450 | 28-30 | 38-40 | |

| 10 | Без разделки | 2-4 | 5 | 700-750 | 34-38 | 28-30 | |

| 20 | Без разделки | 2-4 | 5 | 750-800 | 38-42 | 22-24 | |

| 30 | Без разделки | 4-6 | 5 | 950-1000 | 40-44 | 16-18 | |

| 6 | V — разделка | 3 | 250-280 | 28-32 | 25-28 | ||

| 10 | V — разделка | 3 | 350-380 | 32-36 | 17-20 | ||

| 12 | V — разделка | 5 | 500-550 | 36-40 | 30-36 |

Подготовка к сварке

Прежде чем приступить к работе, необходимо:

1. Выложить свариваемые детали на стенд. Выставить необходимый зазор и прижать их при необходимости струбцинами к сварочному столу.

2. Зачистить поверхность металла от грязи и ржавчины.

3. Засыпать в бункер аппарата флюс.

4. Установит бухту с проволокой.

5. Задать сварочному аппарату необходимые режимы сварки.

6. Выполнить заварку металла.

Преимущества и недостатки

Основные преимущества сварки под флюсом:

За счёт использования автоматических аппаратов, можно добиться качественного сварного соединения. За счёт автоматики, есть возможность выставления скорости сварки, подачи проволоки, сварочного тока и зазора между проволокой и изделием.

Беспрерывная подача флюса защищает расплавленную ванну от вредных воздействий из вне. Дополнительно флюс легирует сварной шов, увеличивая его прочностные качества.

Основные недостатки сварки под флюсом:

Сложность настройки такого оборудования. У сварщика нет возможности проконтролировать процесс сварки, так как шов спрятан за слоем флюса.

Нет возможности варить изделия в вертикальном и потолочном положении. При больших неровностях изделия, сварка может быть невозможна.

Какое оборудование применяется в сварке

Чаще всего применяются инверторы полуавтоматического класса. На них можно регулировать силу тока и подаваемое напряжение. Одновременно они служат источником питания. На рынке представлен широкий выбор агрегатов, различающихся мощностью и дополнительными опциями. Если варится металл средней толщины из популярных сплавов, достаточно простой модели.

Рекомендуем к прочтению Что такое MIG, MAG и MMA-сварка

Полуавтомат для сварки

Сварочные аппараты с функцией подачи защитной среды разделяются на 2 типа: локальный и общий. В первом случае газ поступает напрямую из сопла. Этот вид наиболее популярен в промышленности. Он подходит не для всех изделий, но позволяет получить удовлетворительный результат. Если конструкция слишком большая, в зону плавления может попасть воздух, тогда качество сильно упадет.

Для крупногабаритных деталей рекомендуется использовать агрегаты с функцией регулировки атмосферы. Она работает следующим образом:

- из внутренней полости откачивается воздух;

- закачивается газ;

- проводится сварка с дистанционным управлением.

Полуавтоматическая сварка – одна из самых часто используемых в профессиональной среде.

Дополнительные комплектующие

Кроме автоматического аппарата в работе используются следующие аксессуары:

- Присадочные прутья. Необходимы для создания аккуратного шва на сложных металлах – цветных, нержавеющих, стальных. Состав выбирается в зависимости от металлического сплава. Выполняют роль припоя в паре с неплавящимся электродом.

- Проволока. Дополнительный элемент электродуговой сварки с аргоном. Подается автоматически из катушки, установленной на инверторе. Как и прутья, расплавляется в ровную дорожку при работе неплавящимся электродом.

- Шланги и фитинги. Это расходный материал, который периодически изнашивается и требует замены. Рекомендуется выбирать шланг такой длины, чтобы между аппаратом и рабочей зоной оставалось достаточно пространства.

Системы для подачи проволоки

При ручном способе сварки за продвижение прута отвечает сам мастер. Но есть и автоматические механизмы, где специалисту нужно только контролировать процесс. Они работают независимо от сварочного аппарата. Преимущество в том, что они позволяют регулировать скорость движения, которая зависит от силы тока.

Скорость подачи проволоки регулируется в режиме автомата.

Системы подачи проволоки могут быть стационарными или передвижными. Первые устанавливают на инвертор. Вторые можно использовать на разных агрегатах. Недостаток обоих видов в том, что они требуют обслуживания и имеют сложную конструкцию. Специалист, не обладающий техническими знаниями, не сможет их обслуживать.

Классификация

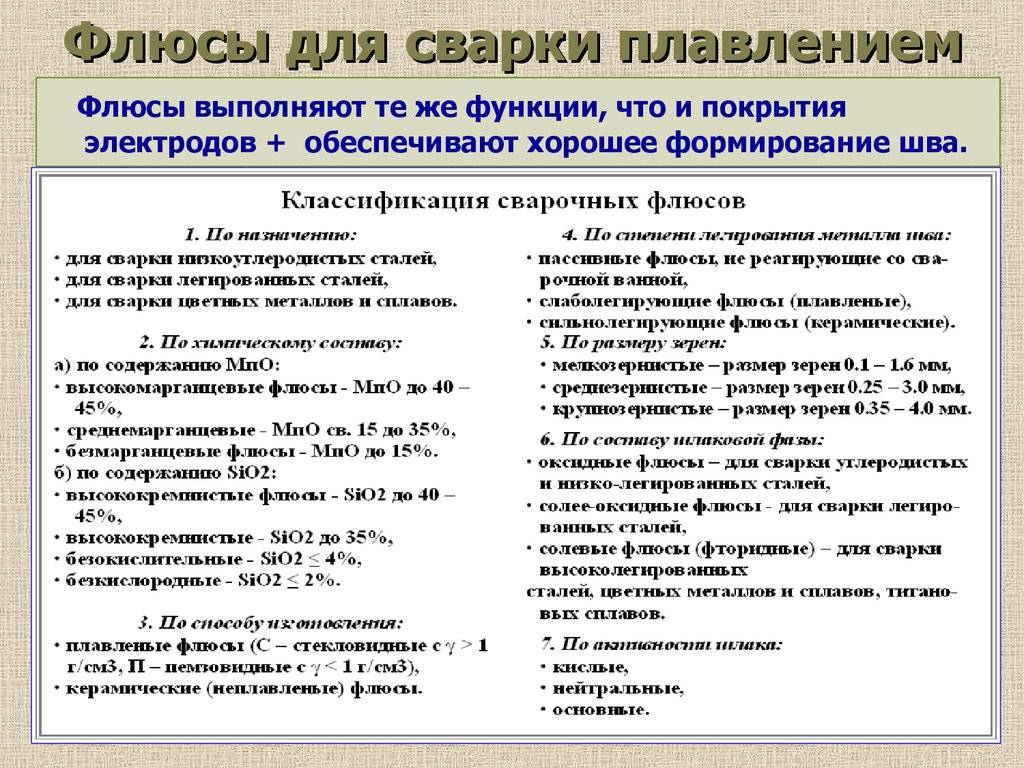

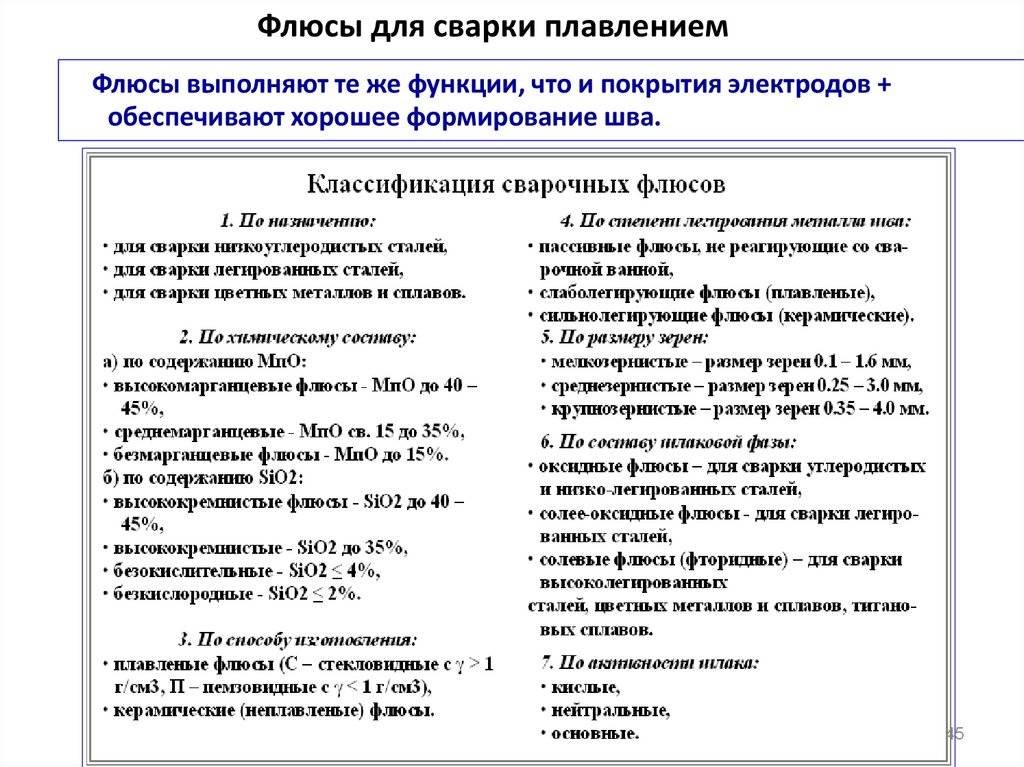

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

- Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

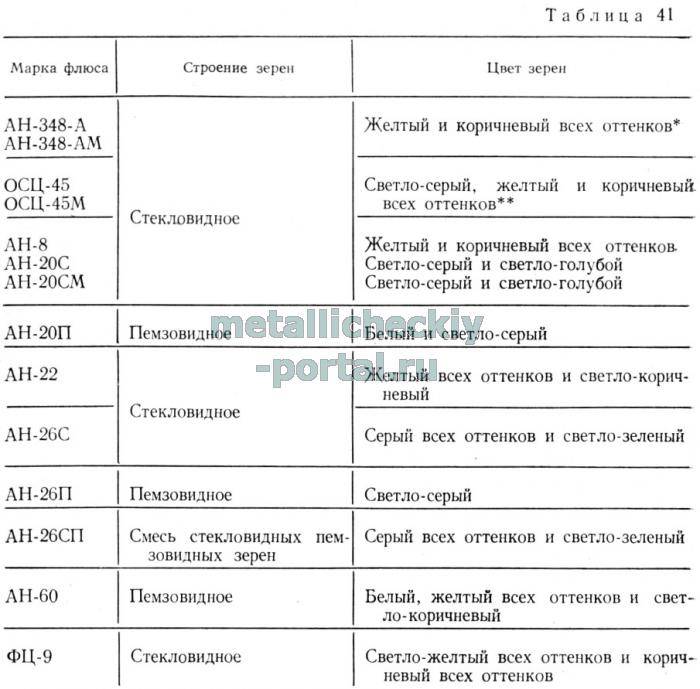

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

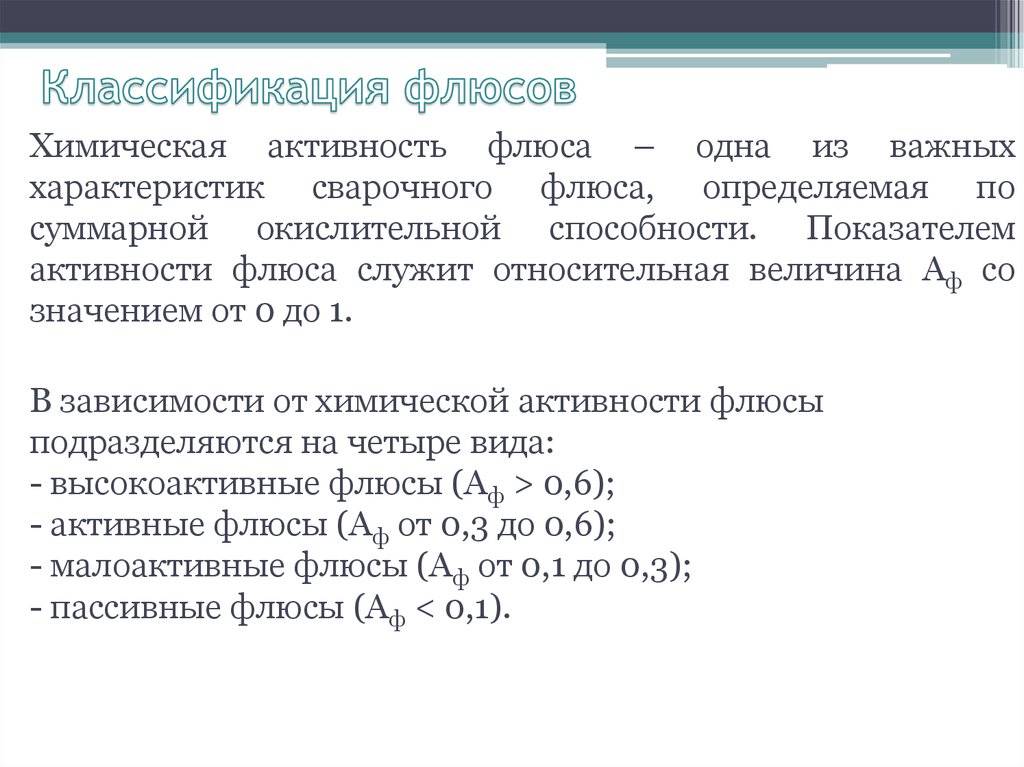

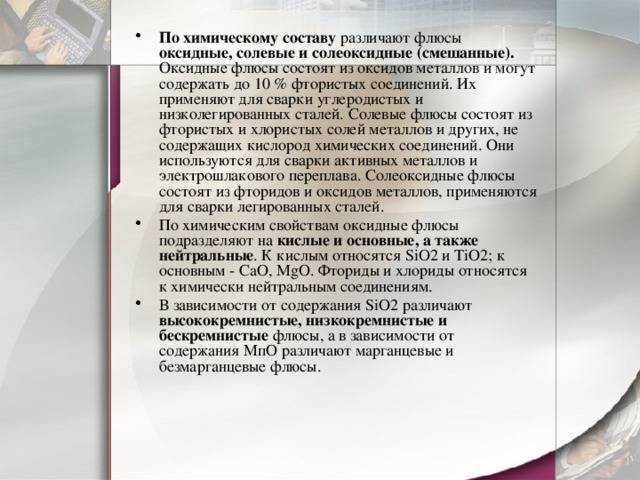

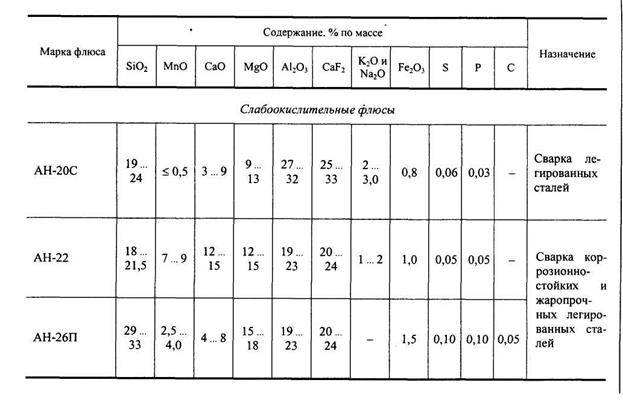

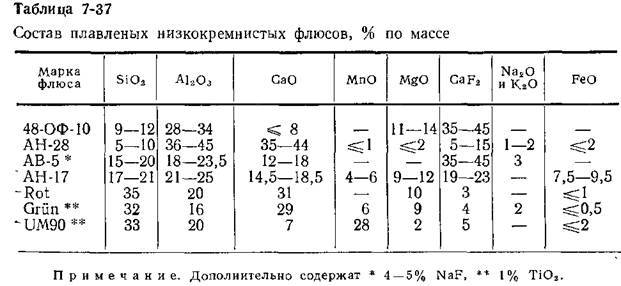

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Флюс ОК Flux 10.93 – Лучший флюс компании ESAB для сварки нержавеющих и разнородных сталей

Сварочный флюс ESAB ОК 10.93 – это агломерированный фторидно-основный сварочный флюс для дуговой сварки под флюсом нержавеющих сталей. Сварочный флюс Эсаб такого типа применяется для одно и многопроходной сварки, в том числе и листов неограниченной толщины, обеспечивая при этом отличные сварочно-технологические характеристики сварного шва.

Сварочный флюс Эсаб Флюс ОК Flux 10.93 прекрасно сочетается с различными сварочными проволоками из нержавеющих сталей и применяется для сварки стыковых и угловых швов всех обычных аустенитных и других высоколегированных нержавеющих сталей. Этот сварочный флюс работает на постоянном токе и характеризуется хорошими сварочно-технологическими характеристиками в положении Н2(PB) (нижнее тавровое). При этом обеспечивается отличное отделение шлака, гладкий шов и хороший внешний вид валика. Незначительное легирование кремнием Si из флюса обеспечивает хорошие механические свойства, и в особенности высокую ударную вязкость.

Применение сварочного флюса OK FLUX 10.93

Сварочный флюс ОК Flux 10.93 является наиболее часто используемым сварочным флюсом для сварки нержавеющих коррозионно-стойких сталей. ОК Flux 10.93 применяется для изготовления оборудования для химической и нефтехимической промышленности, шельфовых платформ, сосудов, работающих под давлением, складских резервуаров, химических емкостей, в электро- и ядерной энергетике, а также в целлюлозно-бумажной промышленности, гражданском строительстве и транспортном машиностроении. А также сварочный флюс ESAB ОК 10 93 отлично подходит для сварки аустенитноферритной дуплексной нержавеющей стали 2205, например, при строительстве химических емкостей.

Тип сварочного флюса OK FLUX 10.93

Объемная масса ~1,0 кг/дм3

Коэффициент основности – 1,7

Химический состав флюса

- CaF2 – 50%

- (Аl2О3 + MnО) – 40%

- (SiO2 + TiO2) – 10%

| Тип флюса | Ток и полярность | Перенос легирующего элемента |

| Основный, Алюминатно-фторидный | DC+ | Отсутствует (нелегирующий) |

| Классификация флюса | Индекс основности | Насыпная плотность | Размер зерна |

| EN ISO 14174: S A AF 2 55 45 DC EN 760: SA AF 2 DC | 1,7 | ~1,0 кг/дм3 | 0,25 – 1,6 мм |

При ковке

Самый древний вид сварки – это ковка. Называть этот процесс сваркой можно с натяжкой. Тем не менее, термин «кузнечная сварка» подразумевает именно соединение двух металлов ковкой. Выполняют ее вручную или с помощью оборудования. Ковке обычно подвергают виды стальных сплавов с низким содержанием углерода.

Флюс для кузнечной сварки практически всегда в качестве основы содержит железосинеродистый калий. Массовая доля его различна, варьируется от 1 весовой части до 27 весовых частей.

Остальными компонентами могут быть бура, борная кислота, хлорид натрия. Смесь перед ковкой насыпают на металлическую заготовку, доведенную до температуры 1000 °C.

Флюс вместе с окалиной превращается в жидкую массу шлака, обволакивает рабочую зону, предохраняет ее от дальнейшего окисления.

Грамотный выбор флюса, режима проведения сварки гарантирует образование качественного сварочного шва.

Классификация сварочных флюсов

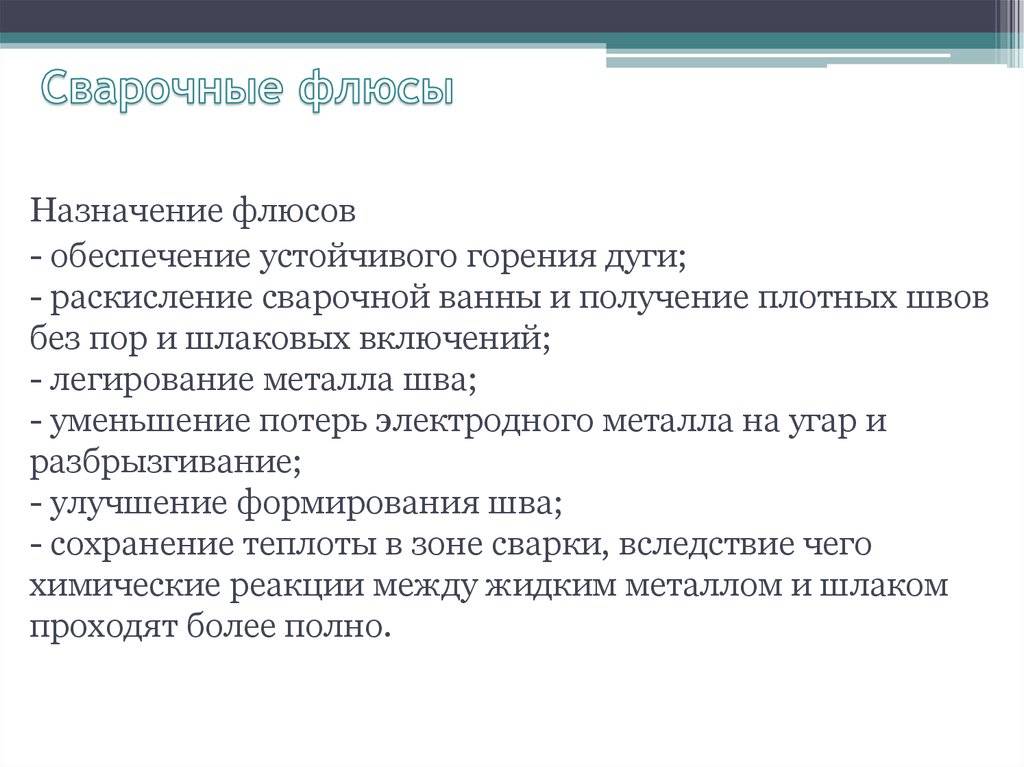

Сварочные флюсы – гранулированные материалы, поступающие в сварочную область перед тем, как через обрабатываемый участок пройдет горящая сварочная дуга и расплавляемый электрод. Внешне они схожи с порошками, выкрашенными в коричневые, зеленые, белые или желтые оттенки. Бывают и полностью прозрачные флюсы. Их задача – вытеснить из основного материала углерод и защитить сварочную ванну от контакта с внешней средой. Определенные виды флюсов способны насыщать швы укрепляющими легирующими ингредиентами.

Получается, что правильно подобранные флюсы:

- стабилизируют горение электродуги;

- создают непроницаемое облако газа;

- обеспечивают необходимые показатели прочности сварного соединения.

Классификация

Состав и свойства флюса определяют область его применения. В частности, есть порошки для обработки цветных металлов, легированных и углеродистых материалов. Также в продаже представлены флюсы, ориентированные на работу газовой, электрошлаковой и электродуговой сваркой. Отдельной строкой идут взаимозаменяемые материалы и флюсы для работы с неплавящимися электродами.

По способу производства различают флюсы:

- Плавленные, обрабатываемые в угольных или электропечах. Составляющие шихты разжижаются, потом охлаждаются до комков и/или брикетов. Последние измельчаются до образования серого порошкообразного вещества.

- Механические, представленные несколькими видами флюсов, смешанными с целью работы с конкретными металлами. Как правило, изготавливаются по индивидуальному заказу.

- Керамические. Порошкообразные ингредиенты скрепляются жидким стеклом или спекаются без плавления, после чего остывают и измельчаются. Такие флюсы богаты легирующими веществами.

Физические параметры

Как уже говорилось, флюсы могут быть прозрачными, крупно- и мелкодисперсными, цветными и т.д. Чаще всего используются материалы в виде стекловидных зерен с округлой и прозрачной структурой. Их отличает высокая насыпная масса и, как результат, способность плотно укрывать сварные соединения. Последние становятся максимально защищенными от влияния внешней среды.

Еще одна категория флюсов представлена пемзообразными веществами. Их гранулы имеют овальные либо абсолютно круглые абрисы и пенистую структуру. Такие расходные материалы отличаются малым весом, потому для присыпания сварных соединений необходим толстый слой. Пемзообразные флюсы бывают как белыми, так и цветными: коричневыми, желтыми, зелеными и т.д.

Железный порошок

Для повышения производительности, при сварке заполняющих слоев толщин более 20 мм, используются железный порошок (крупка) или холодная проволока. При использовании железного порошка, при том же удельном тепловложении, ЗТВ получается менее глубокая, чем при традиционной SAW-сварке, что положительно влияет на прочность сварной конструкции. С увеличением количества железного порошка тепловложение в изделие снижается. При этом производительность можно поднять почти на 50%. Это значит, что затраты на рабочую силу снижаются, а цикл изготовления изделия укорачивается.

Чтобы предотвратить просыпание железного порошка сквозь зазор стыка, однопроходную сварку выполняют на подкладке либо после выполнения корневого прохода.

Железный порошок обычно подается из специального бункера через смонтированный на нем дозатор. Дозатор через трубку подает необходимое количество порошка на проволоку. При сварке на постоянном токе вокруг проволоки образуется магнитное поле, которое притягивает железный порошок к ней, и подается в свариваемый стык вместе с проволокой.

Железный порошок, это, как правило, Mn- легированная (около 1,8%) низколегированная сталь, хотя встречаются и порошки на основе низколегированной стали легированной Ni.

OK Grain 21.85 – это низколегированный порошок с размером гранул 0,5-0,7 мм. Добавление этого порошка может упростить сварку листов большой толщины или в ситуации, когда при сварке в лодочку надо наплавить шов с большим катетом, за счет уменьшения количества необходимых проходов. Глубина проплавления уменьшается, однако, при этом снижается вероятность прожогов, если детали собраны с зазором или величина притупления кромок недостаточна. В некоторых ситуациях уменьшение глубины проплавления, и, как следствие, уменьшение доли участия основного металла является желательным.

Подбор сварочных материалов

В идеале, при выборе сварочных материалов, желательно чтобы химический состав наплавленного металла был идентичен составу основного металла. Однако стоит отметить, что это далеко не всегда возможно. Поэтому состав наплавленного металла стараются сбалансировать так, чтобы он подходил для сварки максимально широкой линейки марок сталей в пределах одной группы. Но при этом все равно надо руководствоваться принципом, в соответствии с которым механические свойства шва не должны быть ниже механических свойств основного металла. С годами была наработана определенная линейка сварочных материалов, которая максимально бы удовлетворяла запросам потребителей сварочных материалов при сохранении их разумно достаточного разнообразия. Не смотря на это, перед тем как начать использовать тот или иной сварочный материал, потребителю рекомендуют выполнять сварку тестовых образцов, по результатам испытаний которых можно окончательно делать вывод о пригодности выбранных сварочных материалов для решения конкретной задачи.

Автоматическая сварка не дает гарантии получения бездефектного сварного соединения. При этом характер этих дефектов мало отличается от получаемых при ручных способах сварки.

Функции флюсовых смесей

Гранулированная флюсовая смесь может быть использована в ручной дуговой сварке. В режиме MMA сварка ведется плавящимися покрытыми электродами. Флюс выступает в качестве дополнительного расходного материала. При ведении работ в режиме MIG/MAG флюс подается в зону контакта проволоки и металла, а также может содержаться в проволоке в виде порошка. Защита применяется и при газовой сварке, когда происходит соединение цветных металлов или легированных сталей в пропан-кислородном пламени.

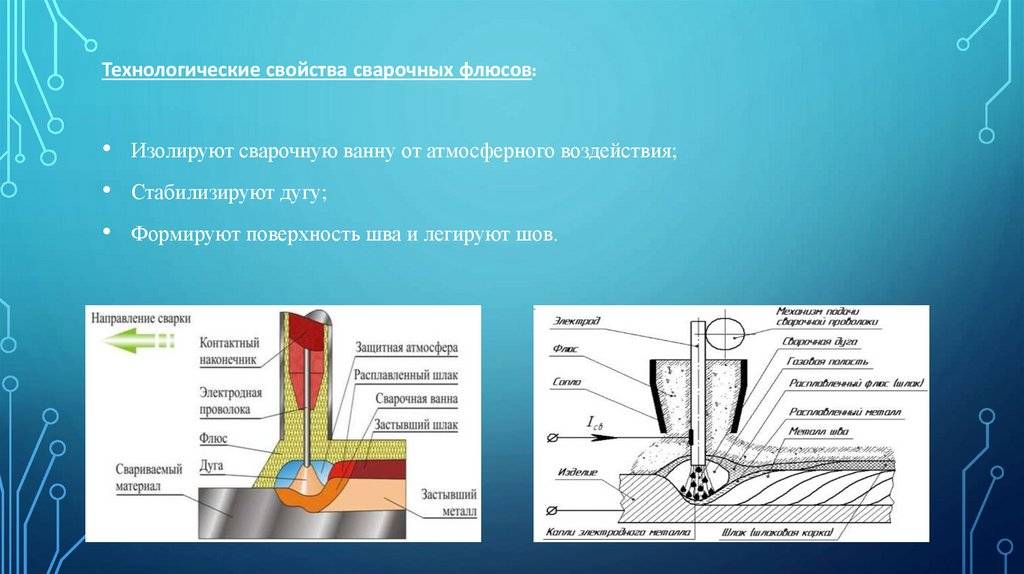

Стабилизация дуги. Подобрав правильную для конкретной задачи флюсовую смесь, можно в значительной степени упростить процедуру сварки. Порошок благоприятно воздействует на электрическую дугу, повышая ее стабильность. Дуга образуется между электродом и свариваемой поверхностью. Примерный зазор между электродами составляет около 5 мм. Скачки тока и сложности при удержании электрода приводят к нарушению стабильного горения дуги, в результате чего внутри шва образуются дефекты. Наличие флюса делает дугу менее чувствительной к указанным внешним факторам. Это не только облегчает работу новичкам, но и позволяет вести сварку переменным током, а также увеличивает возможности ведения работ в других режимах.

Защитная функция. От проникновения атмосферного кислорода в зону формирования шва должно защищать газовое облако, образующееся при плавлении флюса. Оно представляет собой непроницаемую оболочку, иначе очень быстро будет образовываться оксидная пленка, ведь металлы начинают активно взаимодействовать с кислородом. От сварщика требуется правильно рассчитать дозировку и состав порошка, чтобы последний успешно справился с поставленной задачей

Здесь важно руководствоваться двумя принципами. Первый заключается в том, что более мелкая структура позволяет создать более надежную защиту, но, в то же время, чрезмерно высокая плотность порошка негативно влияет на качество шва

Чтобы рассчитать массу порошка, необходимо воспользоваться специальными таблицами. Они приведены в различных справочниках и отражают количественный состав порошка, в зависимости от видов проводимых работ.

Легирование. Процесс формирования сварного шва начинается после плавления основного металла и присадки. Происходит физическое взаимодействие веществ, в результате которых после кристаллизации образуется шов и околошовная зона. Химический состав этой зоны зависит от материала присадки. При высокой температуре некоторые химические элементы выгорают или осаждаются в шлаке. Без этих элементов металл уже не может обладать теми свойствами, которые учитывались при планировании работ. Восстановить эти свойства возможно внесением веществ извне. В флюсовые порошки добавляют легирующие элементы. В процессе сварки происходит обогащение металла. Легирующие добавки препятствуют оседанию в шлаковых массах марганца и кремния. В тех случаях, когда легирование носит целенаправленный характер, параллельно используется специальная присадочная проволока.

Формирование поверхности. При кристаллизации металла начинает формироваться кристаллическая решетка. Ее структура влияет на прочность материала, а также на внешний вид. Любые воздействия на кристалл могут негативно отразиться на форме сварного шва. Вот почему после проведения сварочных работ зачастую не приходится говорить об эстетике. Применяя флюсы, можно существенным образом повысить качество поверхности. Некоторые элементы флюса обладают формирующими способностями. В качестве примера можно привести использование «длинных» порошков. Они применяются при соединении деталей большой толщины с помощью электродуговой сварки на большом токе. Порошок обладает высокой вязкостью, вследствие чего процесс застывания несколько затягивается, позволяя равномерно проплавить кромки. Образуется кристаллическая решетка с характерной структурой, которая внешне выглядит аккуратно и эстетично. Если вязкость не нужна, то применяются «короткие» порошки. Они застывают практически моментально.