Технология производства

Сырье

Плюс бизнеса заключается в том, что для производства гвоздей требуется только один расходный материал — проволока из стали. Продается она в бобинах весом от 150 до 2 000 кг. Проволока должна быть прочной. В ином случае качество гвоздей будет низким, и покупатели быстро откажутся от них. В целом тонна стальной проволоки стоит порядка 32-36 тысяч рублей. Когда сбыт будет налажен, можно будет закупать сырье крупными объемами, что приведет к снижению его цены. Первоначально на закупку проволоки предусмотреть около 300 тысяч рублей.

Раньше их изготавливали из бронзы или кованого железа, но в современном производстве используется обычно сталь, нередко с покрытием для предотвращения коррозии в тяжелых условиях или просто для улучшения адгезии. Обычные гвозди для древесины, как правило, изготавливают из мягкой низкоуглеродистой стали (около 0,1% углерода, остальное железо и, возможно, следы кремния или марганца). Для производства гвоздей по бетону используют высокоуглеродистую сталь с содержанием 0.5-0.75% углерода.

Сырье обычно используется в виде мотков проволоки.

Виды

Перечислим основные виды:

- Гвоздь обычный, строительный;

- Винтовой;

- Дюкерт;

- Гребенчатый (ершёный, рифленый);

- Шиферный;

- Кровельный (толевый);

- Финишный;

- Гвоздь по бетону и металлу.

Размеры

Большинство стран, за исключением США, используют метрическую систему для описания размеров. Если, например, на упаковке указан размер 2.0×50 то меньшее число – 2 мм – это диаметр, а большее – 50 мм – означает длину.

Таблица – Стандартные размеры и теоретическая масса

| Размер, мм | Масса 1000 шт, кг |

| 0,8х8 | 0,032 |

| 0,8х12 | 0,051 |

| 1,0х16 | 0,100 |

| 1,2х16 | 0,147 |

| 1,2х20 | 0,183 |

| 1,2х25 | 0,219 |

| 1,4х25 | 0,302 |

| 1,4х32 | 0,385 |

| 1,4х40 | 0,482 |

| 1,6х25 | 0,397 |

| 1,6х40 | 0,633 |

| 1,6х50 | 0,791 |

| 1,8х32 | 0,640 |

| 1,8х40 | 0,787 |

| 1,8х50 | 0,967 |

| 1,8х60 | 1,160 |

| 2,0х40 | 0,949 |

| 2,0х50 | 1,190 |

| 2,5х50 | 1,870 |

| 2,5х60 | 2,230 |

| 3,0х70 | 3,770 |

| 3,0х80 | 4,330 |

| 3,5х90 | 6,600 |

| 4,0х100 | 9,500 |

| 4,0х120 | 11,500 |

| 5,0х120 | 17,800 |

| 5,0х150 | 21,900 |

| 6,0х150 | 32,400 |

| 6,0х200 | 43,100 |

| 8,0х250 | 96,200 |

Примечание. Масса 1000 трефовых гвоздей на 15%, а трефовых с перемычками на 12% меньше массы 1000 круглых того же размера.

Как делают + видео работы станка

К концу XIX века кованые гвозди составляли предмет обширной кустарной промышленности. Производство, как правило, заключалось в следующем: кузнец брал железный прут, накаливал в горне, ударами молота оттягивал его на наковальне, заостряя на конце и оставляя утолщение на месте будущей головки. Затем прут у головки отсекался и вставлялся в брусок с отверстием (гвоздильню), после чего головка (шляпка) расплющивалась молотком. Мастера-гвоздари достигали значительной скорости в изготовлении, успевая выковать два гвоздя за то время, пока остывает прут, а некий Джеймс Лейстон в Бирмингеме за две недели выковал 17 тысяч штук.

В других случаях гвозди нарезались из железной полосы (костыльки). Технология предусматривала разрезание такой полосы сначала на поперечные полосы шириной в предполагаемую длину костылька, а затем вдоль на отдельные куски (по диагонали, чтобы один конец был заострённым), для получения продольных волокон в самих костыльках. Затем в гвоздильне загибалась тупая сторона, образуя шляпку. Костыльки, с их узкими головками, применяются в столярном деле.

Те же операции впоследствии стали производиться и машинами. Гвозди отковывались из накалённого железа и из холодного. Литые делались из чугуна и обжигались.

В настоящее время для производства используют современные технологии и оборудование в виде специального ротационного пресса, в простонародье называемый гвоздильным автоматом.

Видео. Как делают гвозди на самом простом станке:

Гвоздильный автомат АГ 4116 также можно использовать для изготовления продукции из цветных металлов и сплавов с временным сопротивлением от 50 кг/мм до 100 кг/мм.

Станок укомплектован размоточным устройством для установки мотков проволоки до 1500 мм.

Существенно отличается процесс изготовления гвоздей для найлера и гвоздезабивателя, о чем мы расскажем в отдельной статье, посвященной им.

Виды станков

Проволочно-гвоздильные автоматы делятся на два вида:

- ударные станки или пресс-машины;

- агрегаты ротационного типа.

Ударные пресс-автоматы — формируют шляпку ударом двух молотов, и не имеют достаточно высокую производительность. Вдобавок, к недостаткам можно отнести сильный шум при работе, и частые поломки. Устройства ротационного типа имеют более высокую производительность и намного тише работают.

Кроме того, станки делятся на высокопроизводительные, мощные и многофункциональные проволочно-гвоздильные автоматы и станки для малого производства небольшими партиями, с фиксированными размерами изготавливаемых деталей.

Агрегаты имеют отличия и по следующим параметрам:

- Мощность — обычно она составляет от 3 до 20 кВт.

- Разная длина готовой продукции — от 12 до 320 мм.

- Быстрота производства — здесь параметр варьируется от 100 до 600 гвоздей в минуту.

- Возможность использовать проволоку различного диаметра — от 1.2 до 9 мм, наличие этой опции, позволяет существенно расширить ассортимент.

- Корректировка площади шляпки метиза, что позволяет изготавливать гвозди разного вида.

- Вес станка — важен при выборе помещения. Аппараты массой до 0.7 тонн можно устанавливать в небольших помещениях, но для устройства весом в 2 тонны необходимо наличие прочного бетонного фундамента.

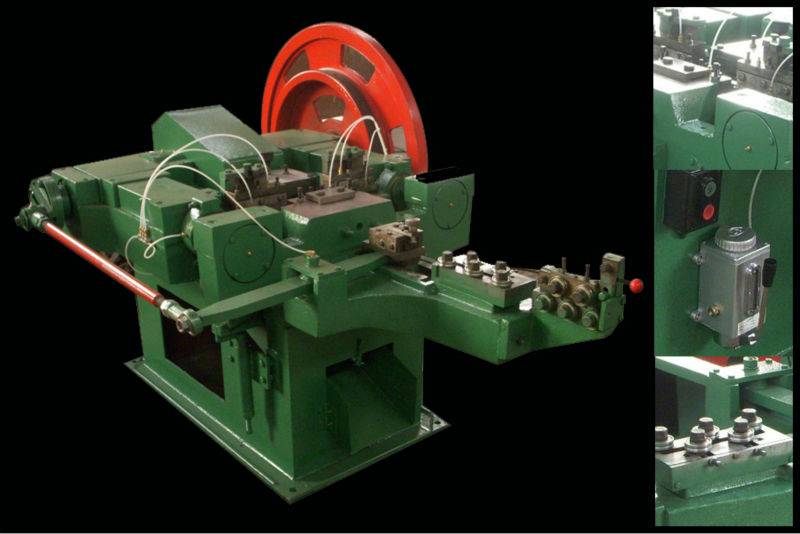

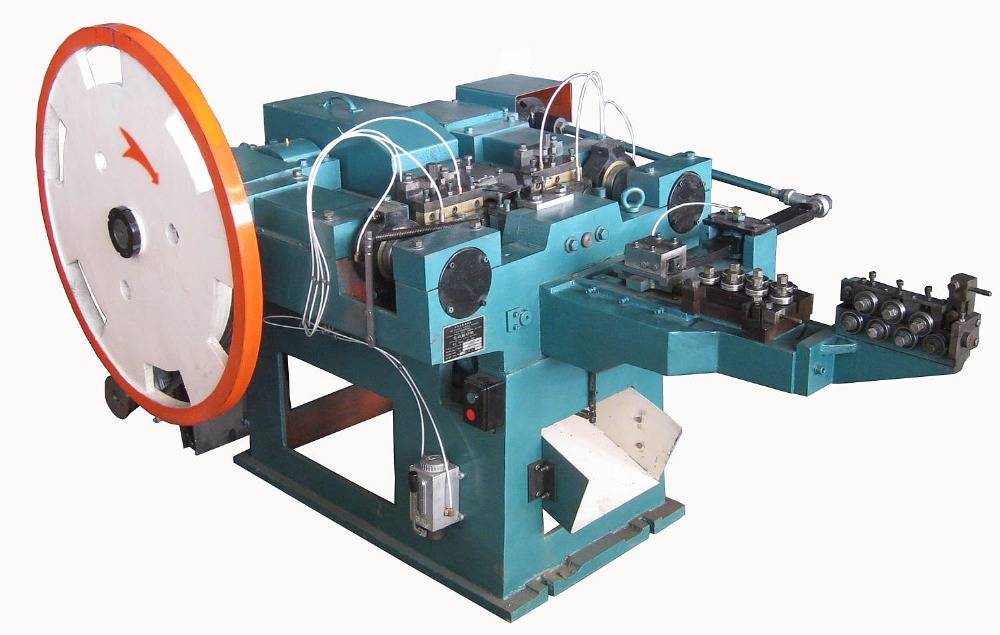

Станок с гвоздями

Для производства в небольших объёмах

Из-за компактности соответствующего спецоборудования открыть мини-цех или малое производство можно даже в помещении от 20 м. кв. Самая простая линия производства состоит из тельфера, устройства для разматывания бобины с проволокой и самого проволочно-гвоздильного станка или мини-станка.

Для маленького цеха, достаточно приобрести аппарат с небольшой мощностью, примерно от 3 до 5 кВт. Аппараты данного вида выпускают около 1 тонны изделий за смену, вместе с тем, у них отсутствует опция регулировки параметров изделия и возможность использовать проволоку разного диаметра.

Гвоздильные автоматы

В крупных предприятиях используются многофункциональные, мощные агрегаты. Мощность таких установок достигает 20 кВт. Они позволяют высокопроизводительно выпускать строительные метизы в большом количестве, любых размеров и разного диаметра. Данное оснащение позволяет получить до 3 тонн готовой продукции за смену.

Популярные модели

Сегодня компании, реализующие данный вид оборудования, представляют широкий модельный ряд проволочно-гвоздильных автоматов. Наиболее популярные из них это:

- АВ4116 — одноударный агрегат, производящий метизы из светлой низкоуглеродистой стальной проволоки с конической головкой, диаметром 2,0 — 4,2 мм, длина изделий колеблется от 13 до 250 мм. Производительность — около 350 ед/мин. Мощность двигателя 5,5 кВт. Стоимость аппарата составляет от 1 104 000 до 1 500 000 рублей.

- К09.117.01 — проволочно-гвоздильное устройство, для производства гвоздей длиной от 13 до 120 мм, диаметром 2,0 — 4,2 мм. Установка обладает высокой производительностью при мощности 5,5 кВт. Цена начинается от 280 тыс. рублей.

- К09.117.02 — высокопроизводительный оборудование, мощностью 5,5 кВт. Выпускает изделия длиной от 13 до 150 мм, используя проволоку сечением не более 5 мм. Производительность колеблется от 250 до 525 ед/мин. Отличительной чертой является наличие регулировки продольного размера стержня. Стоимость К09.117.02 от 180 тыс. рублей.

- Z94-2С — производит метизы длиной 16-50 мм, диаметром 1,2-2,8 мм. При мощности 2.2 кВт, расчетная производительность 300 ед/мин. Стоимость аппарата 200 тыс.рублей.

Выбор оборудоания

Виды станков

Проволочно-гвоздильные автоматы делятся на два вида:

- ударные станки или пресс-машины;

- агрегаты ротационного типа.

Ударные пресс-автоматы — формируют шляпку ударом двух молотов, и не имеют достаточно высокую производительность. Вдобавок, к недостаткам можно отнести сильный шум при работе, и частые поломки. Устройства ротационного типа имеют более высокую производительность и намного тише работают.

Кроме того, станки делятся на высокопроизводительные, мощные и многофункциональные проволочно-гвоздильные автоматы и станки для малого производства небольшими партиями, с фиксированными размерами изготавливаемых деталей.

Агрегаты имеют отличия и по следующим параметрам:

- Мощность — обычно она составляет от 3 до 20 кВт.

- Разная длина готовой продукции — от 12 до 320 мм.

- Быстрота производства — здесь параметр варьируется от 100 до 600 гвоздей в минуту.

- Возможность использовать проволоку различного диаметра — от 1.2 до 9 мм, наличие этой опции, позволяет существенно расширить ассортимент.

- Корректировка площади шляпки метиза, что позволяет изготавливать гвозди разного вида.

- Вес станка — важен при выборе помещения. Аппараты массой до 0.7 тонн можно устанавливать в небольших помещениях, но для устройства весом в 2 тонны необходимо наличие прочного бетонного фундамента.

Станок с гвоздями

Для производства в небольших объёмах

Из-за компактности соответствующего спецоборудования открыть мини-цех или малое производство можно даже в помещении от 20 м. кв. Самая простая линия производства состоит из тельфера, устройства для разматывания бобины с проволокой и самого проволочно-гвоздильного станка или мини-станка.

Для маленького цеха, достаточно приобрести аппарат с небольшой мощностью, примерно от 3 до 5 кВт. Аппараты данного вида выпускают около 1 тонны изделий за смену, вместе с тем, у них отсутствует опция регулировки параметров изделия и возможность использовать проволоку разного диаметра.

Гвоздильные автоматы

В крупных предприятиях используются многофункциональные, мощные агрегаты. Мощность таких установок достигает 20 кВт. Они позволяют высокопроизводительно выпускать строительные метизы в большом количестве, любых размеров и разного диаметра. Данное оснащение позволяет получить до 3 тонн готовой продукции за смену.

Популярные модели

Сегодня компании, реализующие данный вид оборудования, представляют широкий модельный ряд проволочно-гвоздильных автоматов. Наиболее популярные из них это:

- АВ4116 — одноударный агрегат, производящий метизы из светлой низкоуглеродистой стальной проволоки с конической головкой, диаметром 2,0 — 4,2 мм, длина изделий колеблется от 13 до 250 мм. Производительность — около 350 ед/мин. Мощность двигателя 5,5 кВт. Стоимость аппарата составляет от 1 104 000 до 1 500 000 рублей.

- К09.117.01 — проволочно-гвоздильное устройство, для производства гвоздей длиной от 13 до 120 мм, диаметром 2,0 — 4,2 мм. Установка обладает высокой производительностью при мощности 5,5 кВт. Цена начинается от 280 тыс. рублей.

- К09.117.02 — высокопроизводительный оборудование, мощностью 5,5 кВт. Выпускает изделия длиной от 13 до 150 мм, используя проволоку сечением не более 5 мм. Производительность колеблется от 250 до 525 ед/мин. Отличительной чертой является наличие регулировки продольного размера стержня. Стоимость К09.117.02 от 180 тыс. рублей.

- Z94-2С — производит метизы длиной 16-50 мм, диаметром 1,2-2,8 мм. При мощности 2.2 кВт, расчетная производительность 300 ед/мин. Стоимость аппарата 200 тыс.рублей.

Выбор оборудоания

Что понадобится

Для изготовления изделий потребуется помещение, сырье и производственная база. Все 3 компонента вполне доступны, поскольку процесс производства ни особых условий – давления, влажности, ни сложных технологических операций не требует.

Сырье

Абсолютное большинство гвоздей производится из низкоуглеродистой стали марки Ст. 1, СТ.2, Ст. 3, Ст. 5, Ст. 10, Ст. 15. Материал изготавливается на любом металлопрокатном производстве, регламентирует параметры проволоки ГОСТ 3283-74. Поставляется проволока в бобинах весом от 0,7 до 1,8 т. Последнее имеет значение не только для стоимости материала, но и для оборудования: при большом весе бобины приобретать аппарат для разматывания придется более солидный.

Абсолютное большинство гвоздей производится из низкоуглеродистой стали марки Ст. 1, СТ.2, Ст. 3, Ст. 5, Ст. 10, Ст. 15. Материал изготавливается на любом металлопрокатном производстве, регламентирует параметры проволоки ГОСТ 3283-74. Поставляется проволока в бобинах весом от 0,7 до 1,8 т. Последнее имеет значение не только для стоимости материала, но и для оборудования: при большом весе бобины приобретать аппарат для разматывания придется более солидный.

Цена варьируется в довольно больших пределах – от 24 до 35 тыс. р. за тонну, так как определяется характером материала и диаметром проволоки для производства гвоздей.

- Например, для изготовления оцинкованных гвоздей можно использовать обычную стальную проволоку, а затем покрывать цинком готовые изделия. Можно поступить иначе и приобрести оцинкованную проволоку. Сырье в этом случае обойдется дороже, но за счет отсутствия такого энергозатратного этапа, как оцинковка само производство будет дешевле. Выбор здесь зависит от поставщика.

- Для производства закаленных гвоздей понадобится высокоуглеродистая сталь, прошедшая термическую обработку. Этот вид сырья намного дороже, да и производство гвоздей обходится недешево. Обычные закаленные гвозди являются лишь побочной продукцией, так как их сфера применения ограничена.

Очень важным является контроль сырья. Необходимо организовать проверку не только веса бобины, но и характеристики проволоки: цвета, марки стали и прочего.

Еще один нюанс – тара. Как правило, упаковывают готовые гвозди в картонные коробки, причем изделия ссыпаются в ящики на последней стадии изготовления.

Про оборудование для производства гвоздей, его цену, погорим ниже.

Оборудование

Мини-цех по изготовлению гвоздей можно открыть даже в помещении обычного гаража, настолько компактно соответствующее оборудование. Самая простая производственная линия состоит из 2 модулей.

- Тельфер – устройство для разматывания бобины. Самый простой ручной аппарат с грузоподъемностью до 2 тонн стоит около 20 тыс. р. и считается достаточным для небольшого производства. Автоматический обойдется дороже.

- Проволочно-гвоздильный автомат или станок (или мини-станок для производства гвоздей) – выпускается множество самых различных аппаратов, ручных и многофункциональных. Здесь выбор зависит от объема предполагаемого производства и от вида гвоздей. Чтобы не ошибиться при рассмотрении вариантов, учитывают следующие факторы:

- мощность – колеблется от 3 до 20 кВт, что является определяющим для объема готовой продукции;

- возможность изготавливать гвозди разной длины – от 12 до 32 мм;

- возможность работать с проволокой разного диаметра – от 1,2 до 9 мм. Эта опция значительно расширяет ассортимент;

- скорость производства – в среднем составляет диапазон от 100 до 600 изделий в минуту;

- регулировка диаметра головки позволяет выпускать разного вида гвозди – финишные, строительные, толевые и так далее;

- вес – это имеет значение при выборе помещения. Устройство массой в 0,7 тонн можно расположить и в гараже, но аппарат весом в 2 тонны потребует прочного бетонного фундамента.

- Резьбонакатная машина появляется на линии, если предполагается выпуск винтовых гвоздей разного рода. Аппарат управляется контроллером и осуществляет накатку согласно заданным параметрам.

Потребуется специальный модуль и в том случае, если готовые изделия покрываются дополнительным слоем – латунью, медью, цинком. При достаточно больших объемах производства оказывается более выгодным оцинковывать изделия на месте, чем использовать готовую проволоку.

Цена станка для производства гвоздей зависит от всех перечисленных факторов, а также от страны-производителя. Оптимальным на сегодня считается продукция тайваньского производства. Диапазон цен весьма широк – от 350 тыс. р. до 900 тыс. р. Оборудование уже бывшее в употреблении можно приобрести по куда меньшей цене – от 120 тыс. р. Можно попытаться также изготовить станок для производства гвоздей своими руками.

Теперь вы знаете, сколько стоит станок для производства гвоздей, далее вы найдете модель бизнес-плана по производству, которая по отзывам наиболее приемлема.

Это видео расскажет, что такое станок для производства гвоздей:

Требования к сырью

Когда оборудование заказано или уже куплено, пора задуматься о сырье для производственного процесса. Как говорилось выше, гвозди производят из:

- стали;

- меди.

А точнее, из проволоки, которая из них сделана. Она реализуется в огромных катушках, которые весят от полутонны до 2-3 тонн. Чаще всего выбирают стальную оцинкованную проволоку марок СТ-1,2,3 КП; СТ-3 ПС.

Важно найти хорошего и надежного поставщика, у которого не будет проблем и перебоев с поставками сырья. К выбору нужно отнестись с огромной ответственностью. Именно от этого этапа зависит основное производство

Именно от этого этапа зависит основное производство.

Важно, чтобы на проволоке не было ржавчины. Мало того, что гвозди получаются некачественными, еще и сам станок сильно забивается коррозийными ошметками. Это в разы сокращает срок его службы

Это в разы сокращает срок его службы.

Назначение галтовки металла

Как упоминалось выше, галтовка металла позволяет убрать с поверхности изделий такие дефекты:

- острые края при штамповке изделий из листового металла;

- заусенцы, образованные во время резки заготовок либо токарной обработки;

- окалину после сварочных работ или резки металла;

- остатки облоя с деталей, выполненных методом литья.

Кроме этого, галтовкой эффективно добиваются полирования изделий до состояния зеркальной поверхности. К деталям, которые были подвержены галтованию, можно дальше применять гальваническую обработку либо окрашивание порошковыми смесями.

Какие металлы можно подвергать галтовке:

- сплавы специального назначения;

- металл черный;

- стали конструкционные;

- сплавы нержавеющие AISI;

- материалы титановые;

- алюминий и его сплавы;

- медь и сплавы на основе меди;

- серебряные изделия.

Реализация продукции

На каждой строительной площадке, производстве и в каждом жилом доме необходимо наличие гвоздей в тех или иных объемах. Применяются они для самой разной деятельности – от сборки мебели до сборки каркасов для заливки фундамента. На первый взгляд потребность в гвоздях просто огромная, и владелец предприятия точно не останется без заказов

Но, нужно понимать, что многие оптовые покупатели предпочитают сотрудничество с крупными поставщиками, а также принимать во внимание конкурентов. На отечественном рынке представлены гвозди не только местных производителей, но и зарубежных компаний

Чтобы получить конкурентоспособное предприятие, потребуется основательно раскрутить его с помощью рекламы, изготавливать качественную продукцию и продавать ее по низким ценам. Лишь только соблюдение трех указанных факторов является гарантом успеха будущей предпринимательской деятельности.

Как сделать гвоздильню для кузницы

Для производства работ по изготовлению кованых гвоздей, заклепок и заготовок для болтов оснастка может выполняться своими руками.

Ручную

Вариантов изготовления далеко не один применительно к местным условиям. Здесь опишем как вариант из возможных.

Наковальня потребуется для самостоятельного изготовления кузнечной гвоздильни. Фото Станкоцентр

Для выполнения работ понадобятся следующие материалы, оборудование и оснастка:

- металлический пруток диаметром 30-40 мм.;

- пруток из малоуглеродистой стали диаметром 6 мм. для ручки;

- пруток из пружинной стали (старая автомобильная пружина от подвески);

- вилка кузнечная ручная;

- вилка кузнечная стационарная;

- клещи кузнечные;

- подкладной, имеющий форму чашки, инструмент;

- кузнечное зубило;

- ручные кузнечные молотки;

- наковальня;

- универсальный слесарный инструмент;

- кузнечный горн для нагрева заготовок;

- пневматический молот;

- универсальная шлифовальная машина (болгарка);

- сварочный аппарат.

Видео

Порядок выполнения действий при изготовлении ручной гвоздильни.

- С помощью болгарки отрезается от автомобильной пружины нужная длина пружинной стали.

- При помощи стационарной и ручной вилок, кузнечных клещей и молотка, выполняется выравнивание нагретой проволоки. Эта будет заготовка для изготовления прошивки.

- Используем технологию горячей ковки для изготовления прошивки. Прошивка представляет собой четырехгранник в виде пирамиды. От прутка готовую прошивку отрубаем при помощи кузнечного зубила.

- Форму для изготовления гвоздей осаживаем горячей ковкой на пневмомолоте. Подкладной инструмент, имеющий форму чашки, позволяет получить канавку на боковой поверхности цилиндра формы.

Болгарка Bosch GWS 850 CE. Фото 220Вольт

- Болгаркой убираются неровности внутри канавки, полученные при формообразовании методом горячей ковки. Производится зачистка слесарным инструментом. В канавку должен входить круг, согнутый из проволоки диаметром 6 мм.

- Выполняется разметка и кернение отверстия под прошивку. Сверлом, диаметр которого равен максимальному размеру стороны квадрата прошивки, делается отверстие по разметке.

- В нагретой форме с помощью прошивки ударным способом через отверстие разделывается полость четырехгранной формы. Разделка производится с обратной стороны рабочей части формы.

- Ручка состоит из двух частей: круглой части, плотно входящей в канавку на форме и собственно самой державки, согнутых из одинакового прутка диаметром 6 мм. Обе части соединяются между собой сварным швом.

Краткое описание работ: кованый стержень для расклепывания головки вставляется в форму до упора. Размечается припуск на расклепывание головки и требуемый размер отрубается на кузнечном зубиле. После проведения технологической операции заготовка свободно выбивается ударами с обратной стороны (четырехгранное отверстие здесь большего размера).

Плиту

Для изготовления гвоздильной плиты самым важным моментом будет найти необходимую заготовку. Материал плиты после закалки должен быть твердым. Плиту разметить по количеству изготавливаемых типоразмеров. Для формообразования каждого из отверстий можно использовать технологию, описанную для ручной гвоздильни.

Поиск рынка сбыта

Спрос на качественнее гвозди есть всегда. Где искать клиентов? Среди строительных фирм, специализированных магазинов, бригад ремонтников в своём населенном пункте и за его пределами.

Современные технологии – в помощь. Разумно создать:

Чем большее количество людей узнают о фирме, тем больше будет клиентов – логика проста.

Если конкурентов много – надо стать лучшим в этом деле или производить то, чего не делают остальные – акцентировать выпуск на винтовых гвоздях или дюкертах как вариант.

Сколько нужно денег для старта?

Расходы на запуск производства обычных гвоздей складываются из следующих позиций:

- покупка оборудования – от 210 до 950 тысяч рублей;

- покупка сырья – 100-200 тысяч рублей;

- аренда помещения – от 10 до 100 тысяч рублей в зависимости от города и квадратуры;

- оплата коммунальных услуг – от 2 до 10 тысяч рублей;

- оплата труда работников – от 20 до 50 тысяч рублей;

- затраты на рекламу – около 10 тысяч рублей;

- оплата налогов – около 10 тысяч рублей.

В целом расходы суммарно составляют примерно 400-1300 тысяч рублей. Большую часть суммы составляет оборудование.

Сколько можно заработать?

Какой общий заработок и чистая прибыль? Если учесть, что примерный объем производимой продукции будет равен 20 тоннам, а один килограмм гвоздей стоит около 50 рублей, то общий доход будет равен 1 миллиону рублей.

Из этой суммы необходимо вычесть все ежемесячные расходы:

- сырье;

- коммунальные услуги;

- заработная плата;

- аренда помещения;

- реклама;

- транспортные расходы;

- налоги.

Это примерно 300-400 тысяч рублей. Итого мы получим 600 000 – 700 000 рублей чистыми в месяц.

Все эти расчеты примерные и с учетом того, что будет полная реализация продукции и максимальная загруженность оборудования.

Рекомендации по выбору

Не необходимо думать, что подобные станции подходят только для заводов. Дома также имеется возможность заняться работой в данной области. Да, право запрещает заниматься аналогичным бизнесом в обитаемой квартире, но маленький автогараж либо иное маленькое строение прекрасно для этого подойдут. В любом случае можно взять промышленную площадь в аренду.

https://youtube.com/watch?v=ua_AcZNw6TE

Есть два способа выбора:

- Покупка у поставщика. Данный подход считается наиболее неопасным, ведь покупателю предоставляют гарантию, новая установка станет иметь широкий ресурс, компания поможет с доставкой товара. Также человеку могут предъявить бесплатное гарантийное обслуживание. Однако такой вариант будет намного расходным.

- Приобретение б/у. Чтобы правильно подобрать станок для изготовления гвоздей, следует найти специалиста, который проведёт проверку. Проблемы с доставкой укладываются на клиента, и решительности в последующей безотказной работе нет. Однако и стоимость на использованные механизмы на 35-45% ниже.

Лучше приобретать прибор, который станет создавать популярный материал, и с подобной задачей справиться даже мини станок для изготовления типовых гвоздей.

В цеху по изготовлению гвоздей

Много споров появляется среди поклонников отечественных и заграничных изготовителей: одни говорят, что лучше приобретать все «наше», прочие высказывают обратные домыслы. Но, во многих случаях, разница только в цене. Главная масса оснащений из этой сферы прекрасно справляются с собственными задачами. Даже старые экземпляры работают по сей день.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.