Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

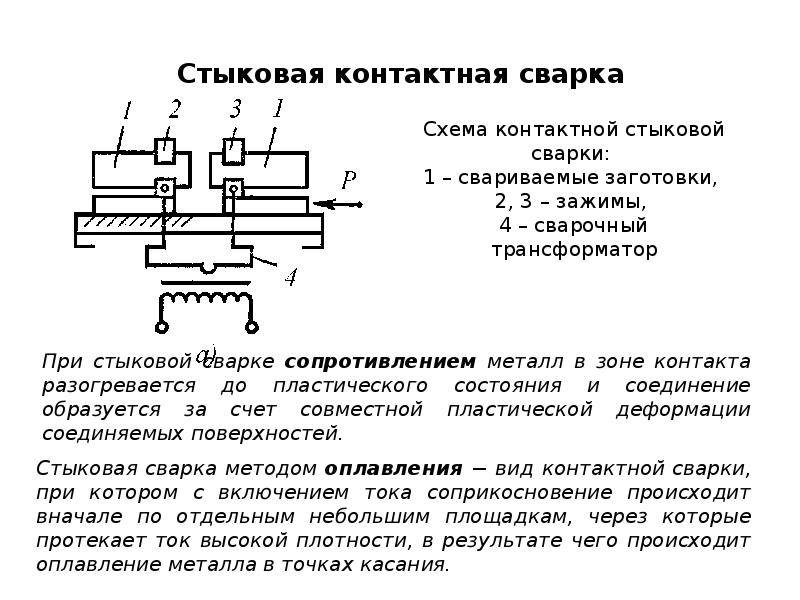

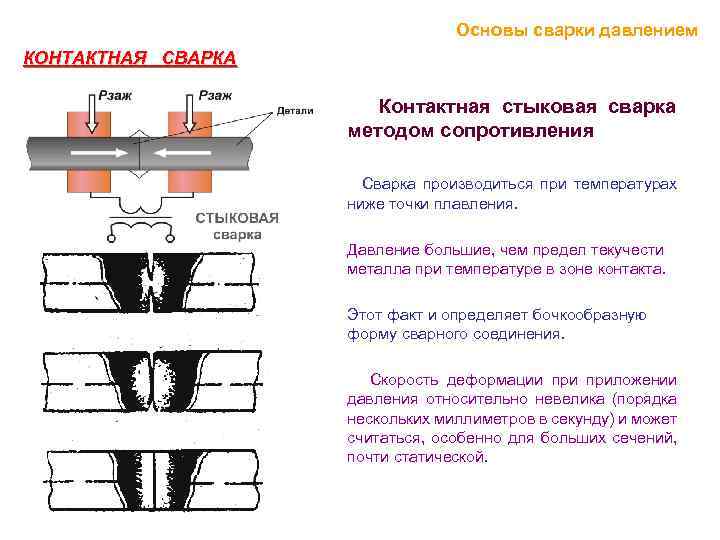

Стыковая сварка методом сопротивления

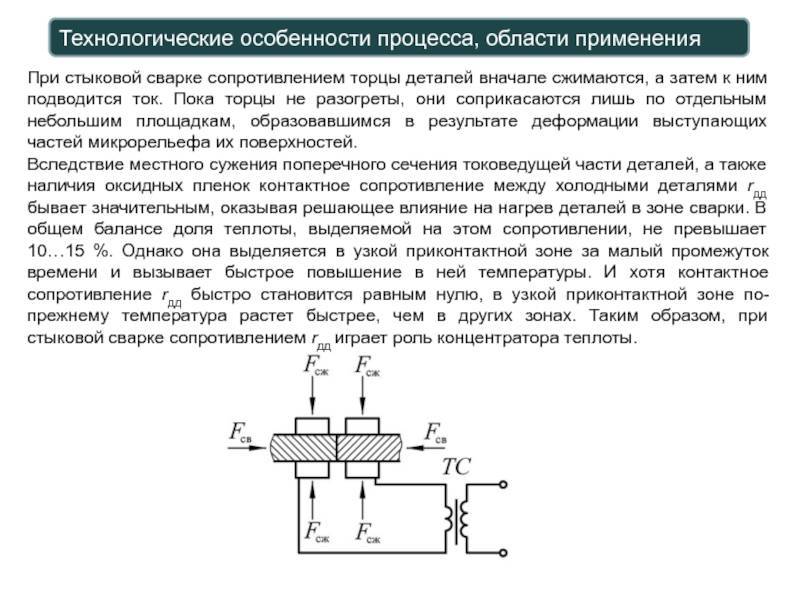

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

3 Назначение технологии стыковой сварки

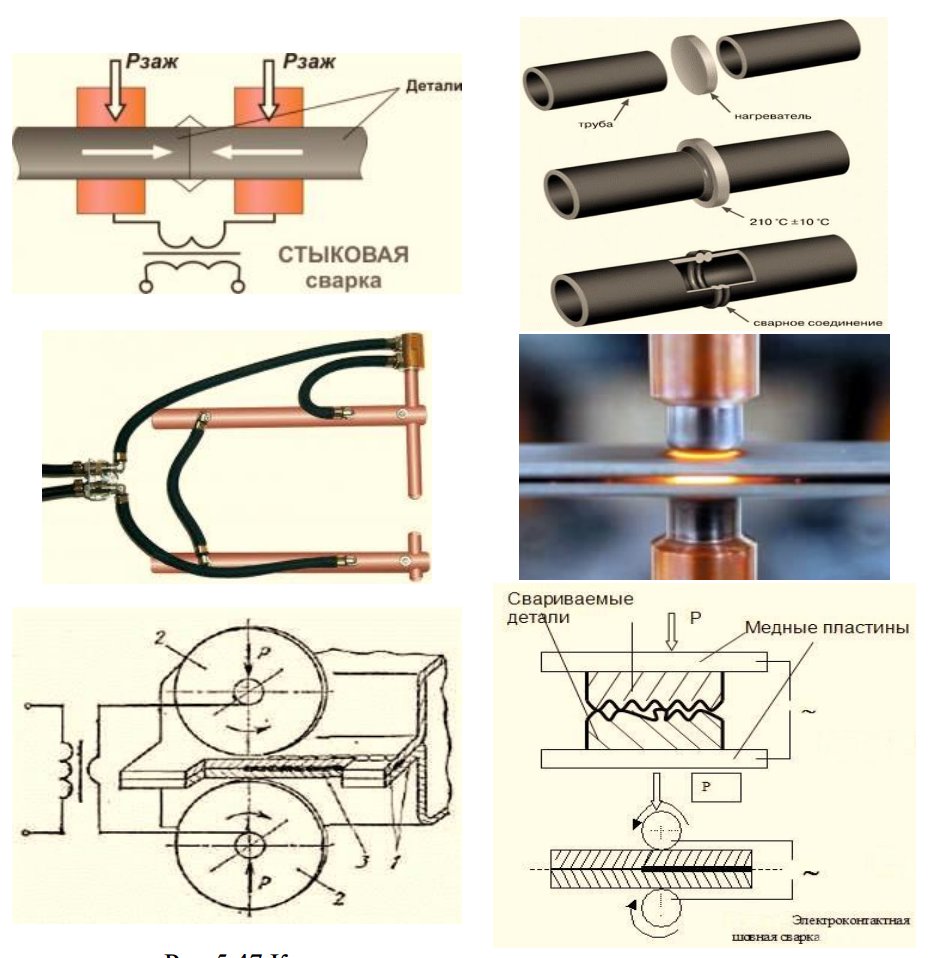

Сварка встык – один из трех способов сварки полиэтиленовых труб, обеспечивающих прочность сварного соединения не ниже прочности самой трубы. Два других способа – сварка с закладными нагревателями и сварка нагретым инструментом в раструб.

Технология стыковой сварки позволяет соединять трубы из любых термопластов I и II группы – ПЭ, ПП, ПВДФ, ПВХ и пр. Другими словами, из полимеров, которые при нагреве способны перейти в вязко-текучее состояние, а после остывания – снова затвердеть без существенного изменения физико-химических свойств.

Основное достоинство технологии стыковой сварки перед другими видами сварки пластиковых труб – в том, что для прокладки прямых участков трубопроводов не требуются расходы на соединительные детали; свариваются непосредственно отрезки труб.

Недостаток – в том, что, независимо от диаметра свариваемых труб, требуется строгое выполнение многочисленных требований технологии стыковой сварки, а сварка одного стыкового шва занимает сравнительно много времени.

Чем выше диаметр свариваемых труб, тем ощутимее превосходство достоинств технологии стыковой сварки над ее недостатками. Поэтому для диаметров ниже 63 мм сварка встык нагретым инструментом применяется очень редко. Что касается пластиковых труб диаметром выше 110 мм, то это, как правило, трубы из полиэтилена. Поэтому в подавляющем большинстве случаев технология стыковой сварки используется для соединения полиэтиленовых труб.

И наоборот, полиэтиленовые трубы в большинстве случаев соединяются по технологии стыковой сварки. Можно сказать, что «сварка полиэтиленовых труб» и «стыковая сварка труб» – почти синонимы.

Единственное ограничение – сварка стыковых швов не рекомендуется на безнапорных трубопроводах канализации из полимерных труб, т.к. на внутренней поверхности трубопровода в результате сварки стыкового соединения образуется валик оплавленного материала (т.н. грат), который может стать местом скопления твердых частиц и причиной засорения безнапорного трубопровода. Если внутренний грат срезается, то стыковые сварные соединения могут использоваться даже для прокладки канализации. Проблема в том, что на готовом трубопроводе факт удаления внутреннего грата практически невозможно проверить. Вероятно, поэтому основное «узаконенное» применение технологии стыковой сварки – монтаж напорных трубопроводов:

Наружные водопроводы из полиэтиленовых труб

Нормативный документ – СНиП 3.05.04-85*. Материал труб:

– Полиэтилен (ПНД), способы сварки – стыковая или раструбная (п.3.58. СНиП);

– ПВХ, соединение методом склеивания в раструб (п.3.62. СНиП).

В части технологии стыковой сварки полиэтиленовых труб СНиП 3.05.04-85* ссылается на один из первых Российских нормативных документов, в которых эта технология описана – ОСТ 6-19-505-79.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (п.4.11 СП). Материал труб – только ПЭ, способы сварки полиэтиленовых труб – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (п.4.13 СП).

Здесь нет ни собственного описания технологии стыковой сварки, ни ссылки на другой нормативный документ. Зато собственная технология стыковой сварки полиэтиленовых труб описана в Газпромовском СТО 2-2.1-411-2010.

Нефтепроводы из полиэтиленовых и полипропиленовых труб

Монтаж нефтепроводов из пластиковых труб подчиняется ВСН 003-88 Миннефтегазстроя. Материал труб – ПЭ или ПП, способы сварки – нагретым инструментом встык или в раструб (п.7.5.3.1. ВСН).

ВСН 003-88 содержит описание технологии стыковой сварки полиэтиленовых (ПНД) и полипропиленовых труб, сходное с самыми привычными в России технологиями DVS 2207-1 и DVS 2207-11 соответственно.

Технологические трубопроводы

Монтаж технологических трубопроводов из пластиковых труб подчиняется СНиП 3.05.05-84. Трубы из полимерных материалов здесь собирательно называются «пластиковыми». Методы сварки не определены. Однако методы контроля качества сварки пластиковых труб здесь определены, в том числе, для стыковых соединений (п.4.23. СНиП).

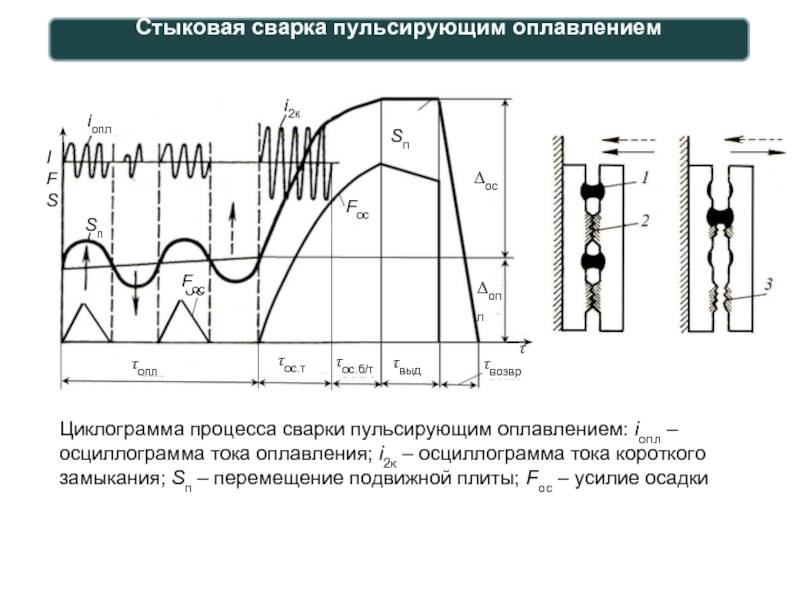

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.

Преимущество технологии: техника сварных соединений оплавлением не требует предварительной подготовки поверхностей образцов, позволяет получать высококачественные соединения изделий с большими сечениями сложной формы.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

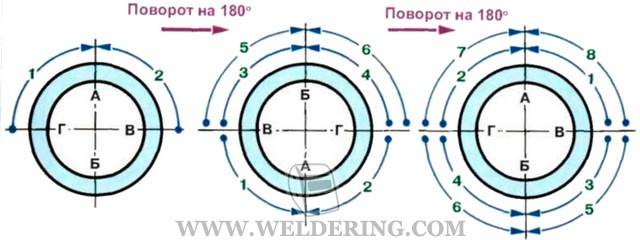

Сварка поворотных стыков труб

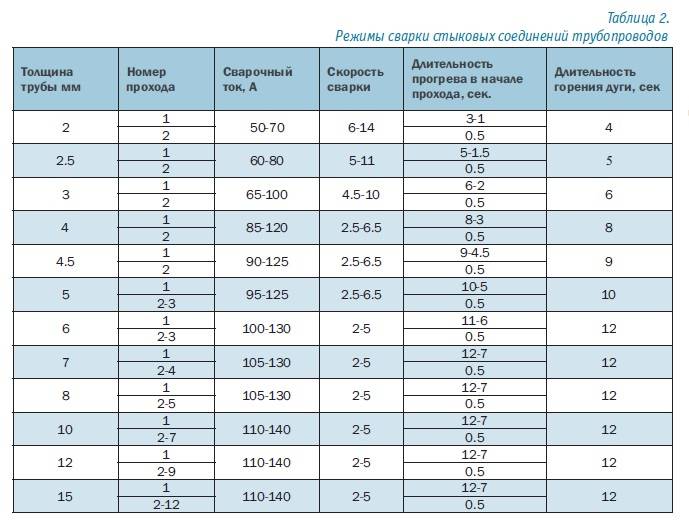

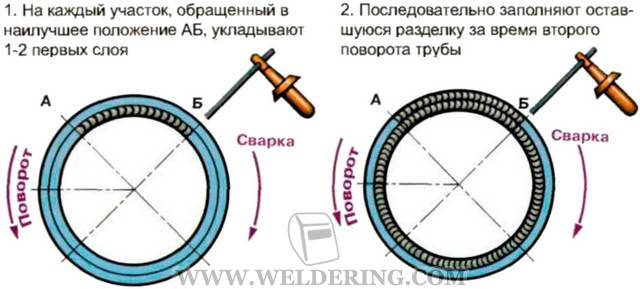

При сварке на вращателях подбирают скорость вращения трубы (Vвр), равную скорости сварки (Vсв). Положение сварки, наиболее удобное для формирования шва, находится не в зените, а в точке, отстоящей от вертикали на 30-35° в сторону, обратную направлению вращения трубы.

Когда вращателей нет или они нецелесообразны, свариваемые стыки труб поворачивают на углы 60-110°. Это позволяет формировать шов в самом удобном положении – нижнем.

Трубы диаметром более 219 мм сваривают обратноступенчатым способом за два полных оборота:

Трубы с поворотом на 180° сваривают в три приема. Вначале одним или двумя слоями сваривают участки ГЛ и ВЛ. После этого трубу поворачивают на 180° и заваривают участки ВБ и ГБ на всю толщину.

Затем трубу поворачивают на 180° и заваривают оставшуюся разделку на участках ГА и ВЛ. Сварку труб с поворотом на 180° могут выполнять как один сварщик, так и двое.

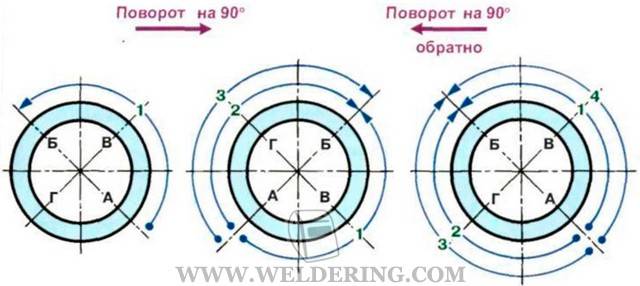

Сварку стыков труб с поворо том на 90° ведут тоже в три приема. Сперва заваривают участок стыка АВБ, укладывая один-два слоя. Потом трубу поворачивают на 90° и заваривают участок АГБ на всю толщину. Наконец, следуют обратный поворот на 90° и заварка оставшейся толщины трубы на участке АВБ.

Сварка с поворотом стыка позволяет качественно формировать шов с минимальными деформациями и напряжениями, плавным переходом к основному металлу, с минимальной чешуйчатостью без наплывов и подрезов.

Особенности технологии

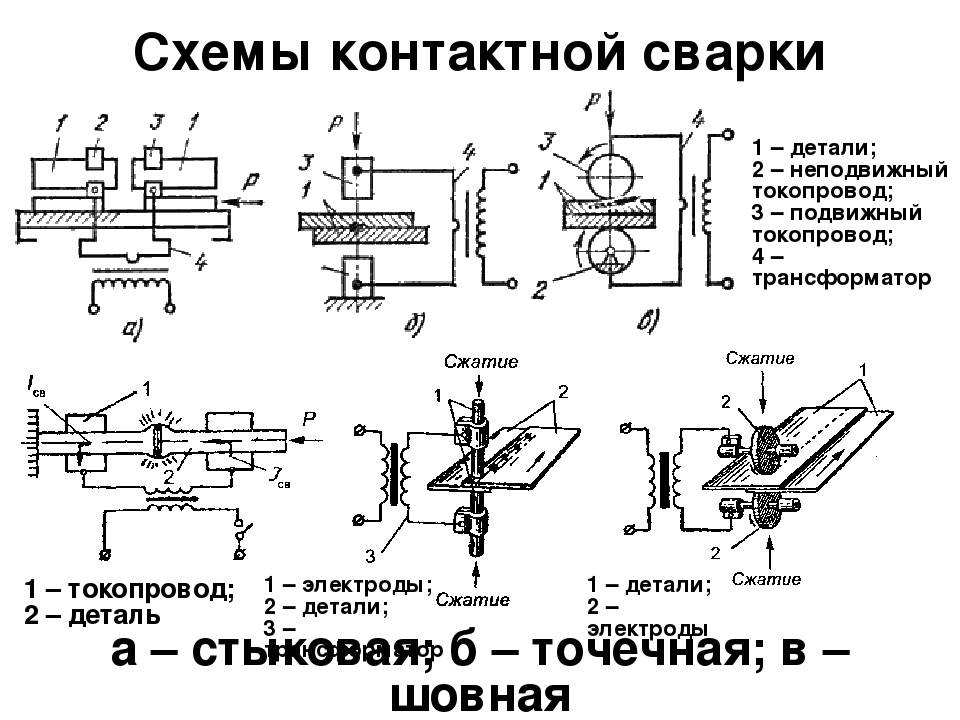

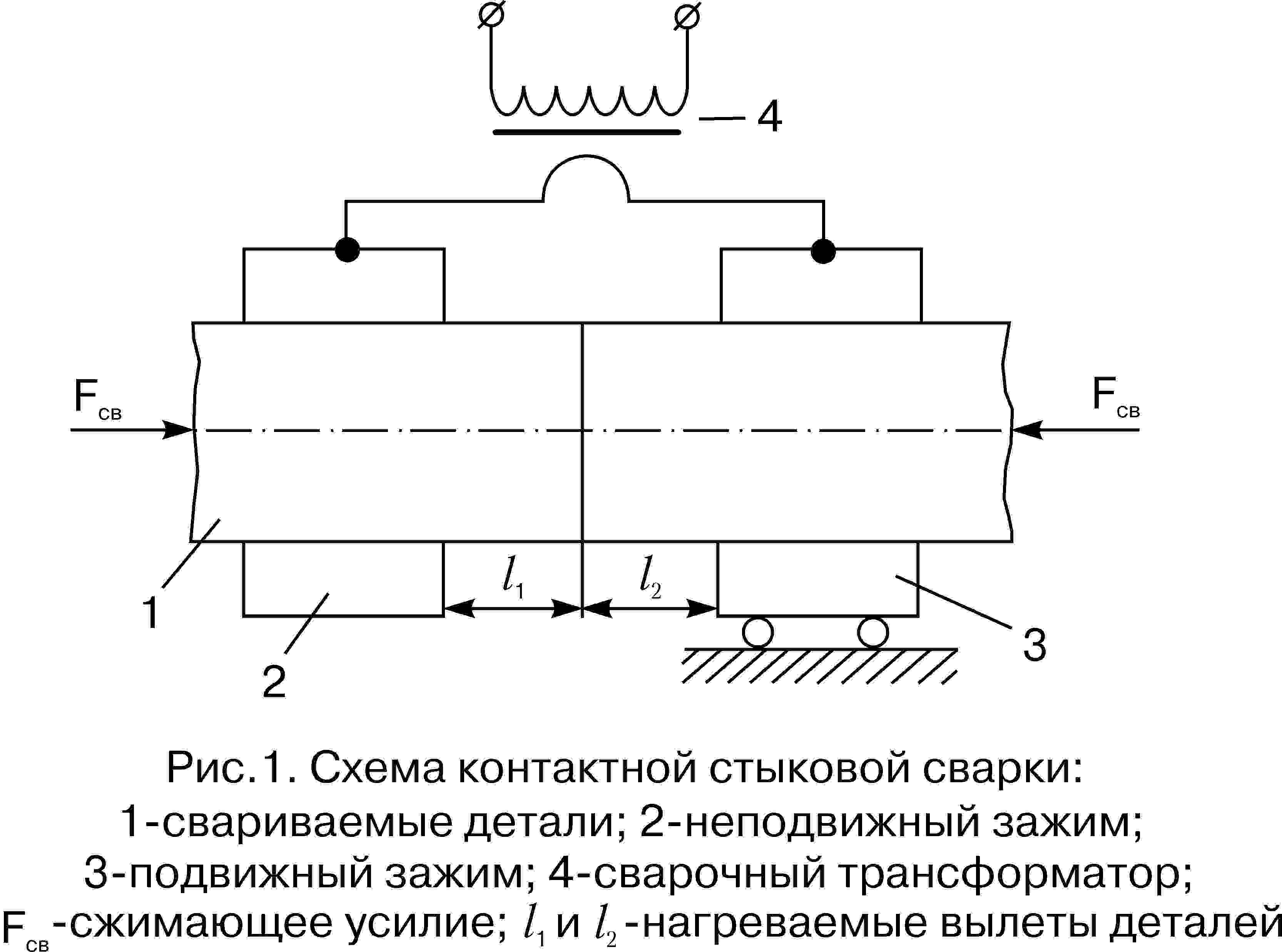

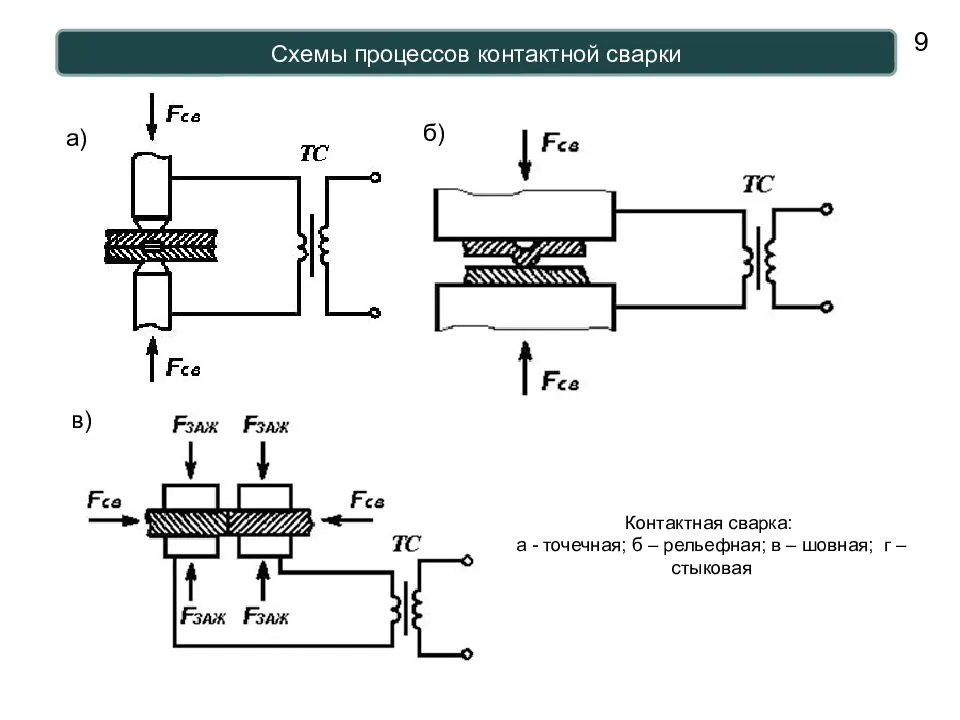

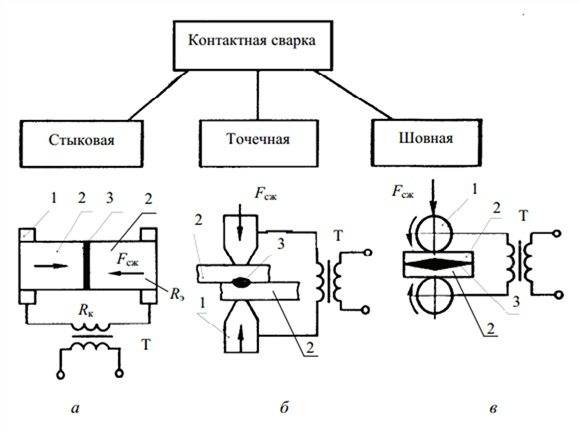

Сварка в стык считается разновидностью контактной электросварки. По этой причине технологические процессе и устройство оборудования для этих процессов сильно похожи. Но все же несколько различий имеется, но они совсем незначительные.

Сварочное оборудование, которое используется для контактной и стыковой сварки, имеет в устройстве следующие компоненты:

- силовой сварочный трансформатор с большой мощностью;

- электрод с неподвижным устройством;

- подвижный электрод;

- механический или электромеханический привод, который предназначен для подвижного электрода;

- система управления рабочим процессом.

Стоит отметить! Если для сваривания применяется оборудование с ручным управлением, то оператор должен постоянно производить визуальный контроль процесса. Это может негативно отразиться на качестве сварного соединения. А вот автоматизированные аппараты управляют операциями на всех стадиях вплоть до удаления нагревательного элемента.

Технология стыковой сварки производится в несколько этапов:

- На начальном этапе работ свариваемые изделия закрепляются специальными зажимами. Они также применяются в качестве электродов. Сварочное оборудование устроено с учетом того, что размер площади контакта в таких зажимах должен быть большим в отличие от свариваемой поверхности торцов. По этой причине зажимы должны соответствовать форме поверхности свариваемых изделий.

- Затем подвижный механизм с повышенным усилием при помощи электромеханического привода прижимает край стыка свариваемого элемента к стыку изделия, которое закреплено в зажиме в неподвижном состоянии.

- Как только все изделия будут прочно зафиксированы и прижаты, производится включение сварочного трансформатора, это делается на 2-3 секунды. Этого времени будет достаточно для того, чтобы через электроды и свариваемое изделие прошел электроток с большой силой. Именно он выделяет повышенный объем теплоты в области наименьшего контакта, а именно на стыке свариваемых изделий.

Расходные материалы сварочного аппарата

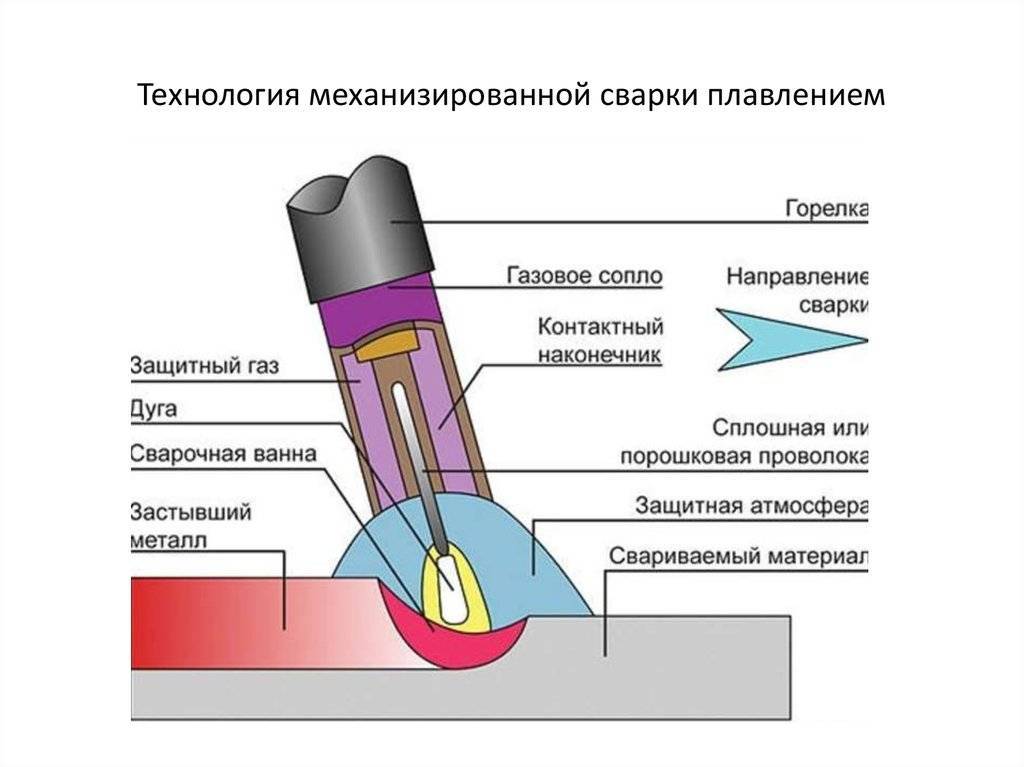

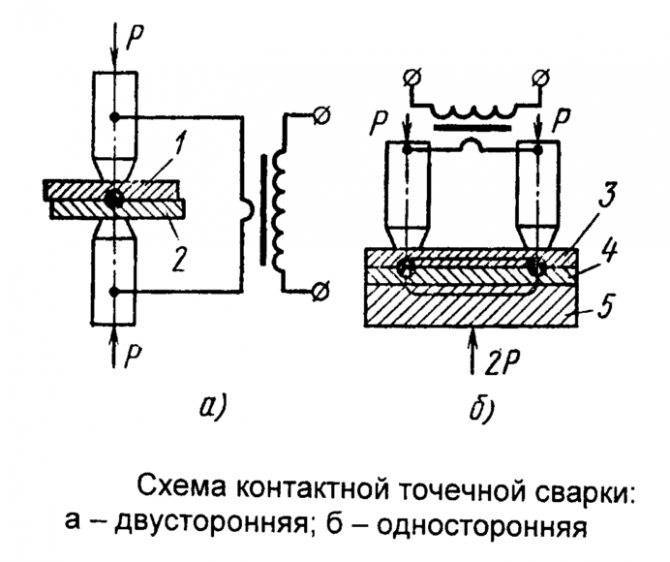

Самый важный элемент сварочного аппарата – электроды или сварочная проволока. В процессе располагаются с одной или обеих сторон соединяемых деталей.

Односторонняя контактная сварка считается менее эффективной, ее применяют, когда нет возможности подвести электроды с двух сторон соединяемых деталей.

В этом случае ток замыкается по контуру поверхностей. Электроды в разных аппаратах имеют разнообразную форму, в зависимости от назначения оборудования.

Чаще всего используются неплавящиеся электроды, они изготавливаются из металлов, температура плавления которых выше, чем температура плавления соединяемых металлов.

При работе с подобными аппаратами используется припой для контактной сварки, чаще всего – медные, бронзовые сплавы с добавлением других металлов.

Изготовленные из тех же металлов, бронзовые, медные электроды для контактной сварки используются в аппаратах с расплавляемыми электродами, но такие выпускаются довольно редко.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

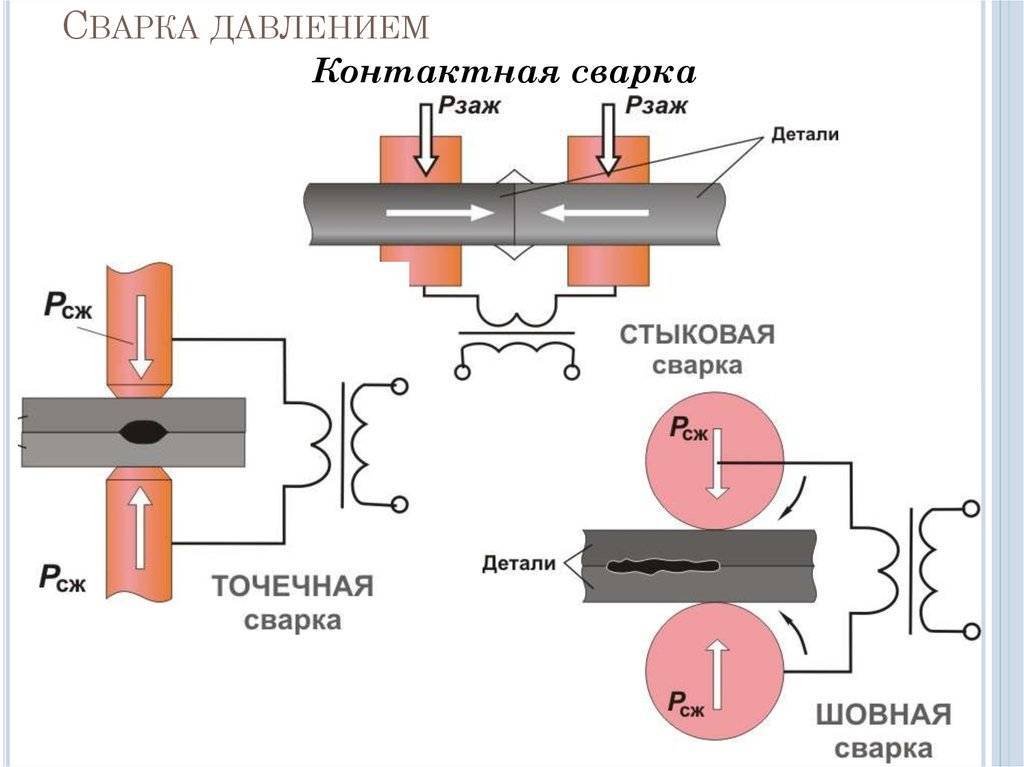

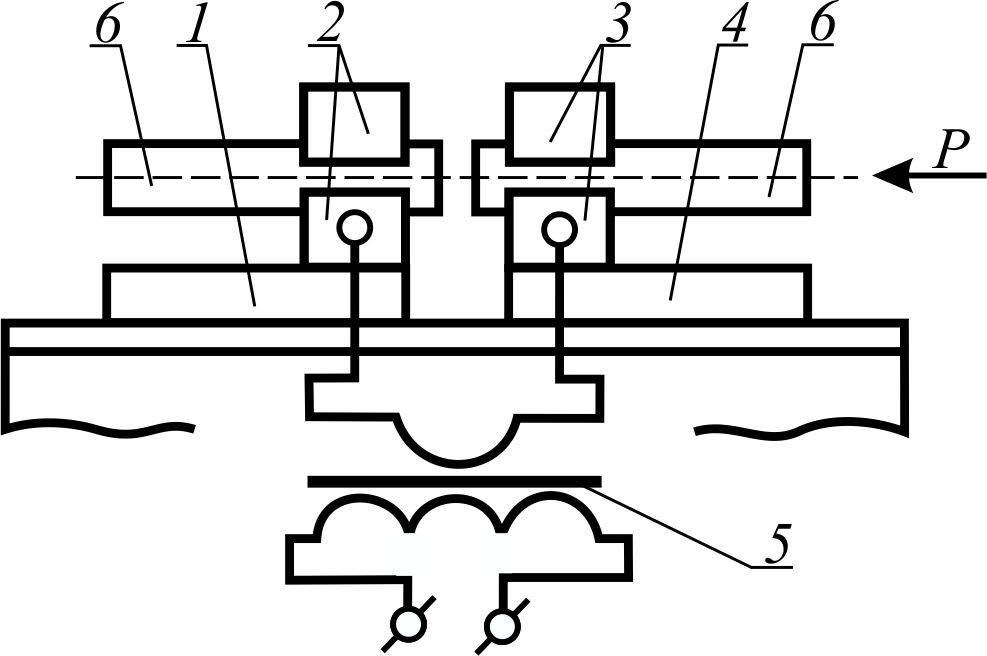

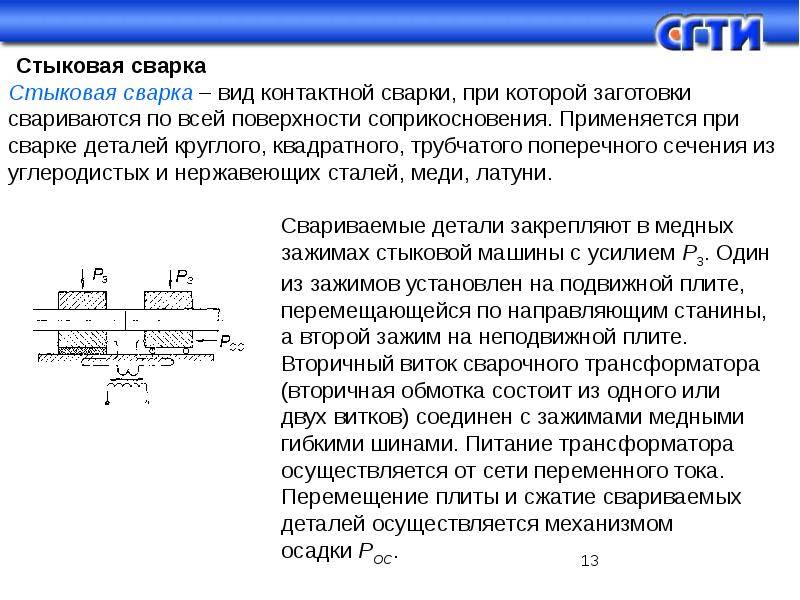

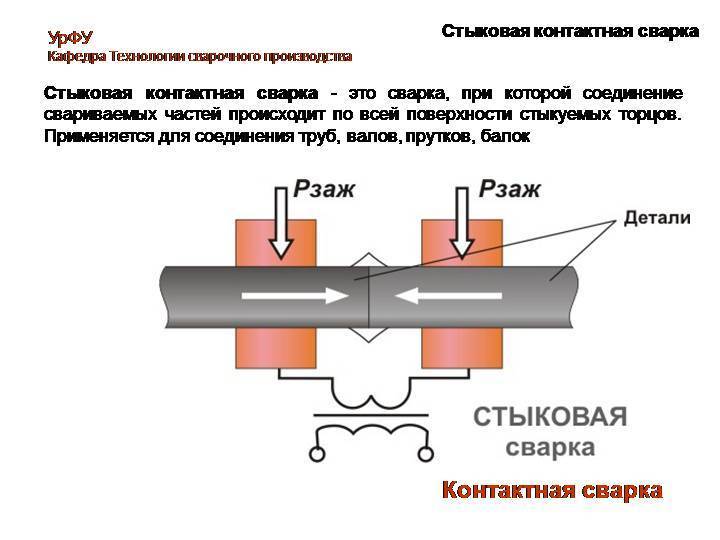

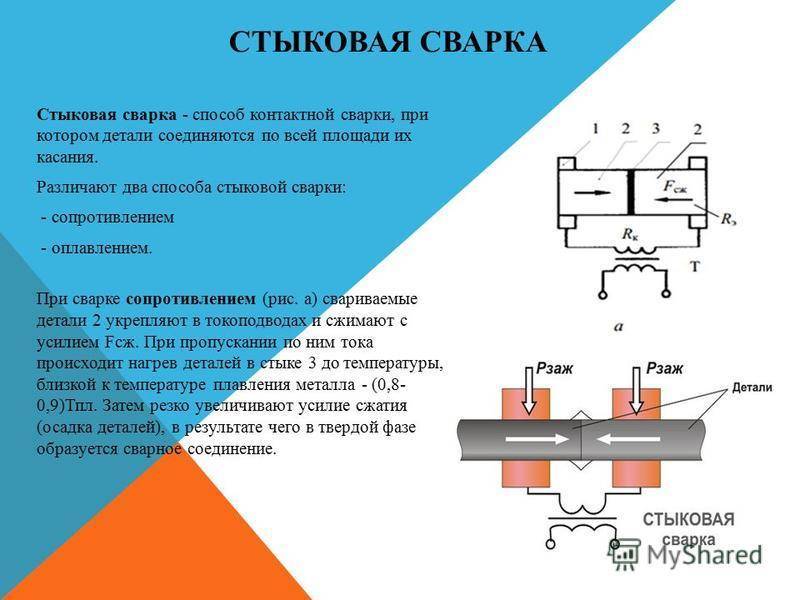

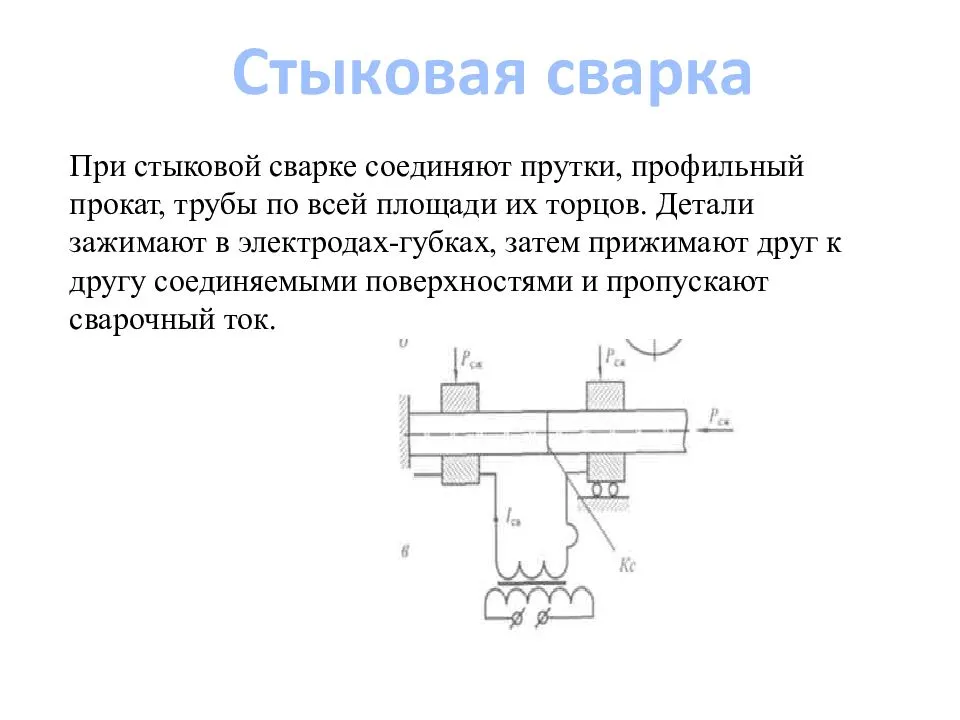

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

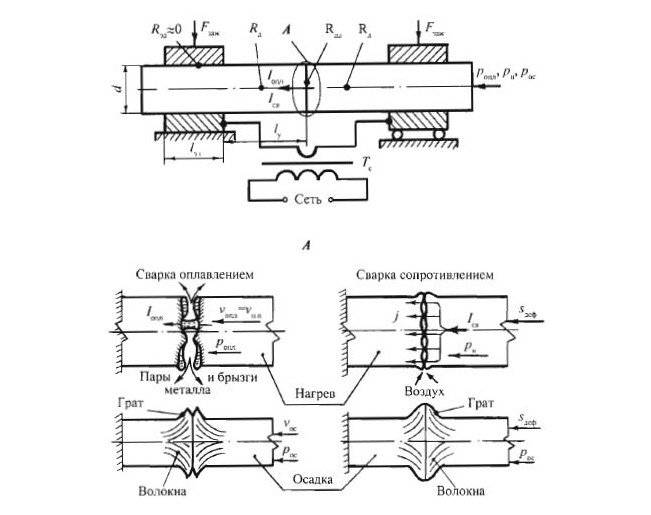

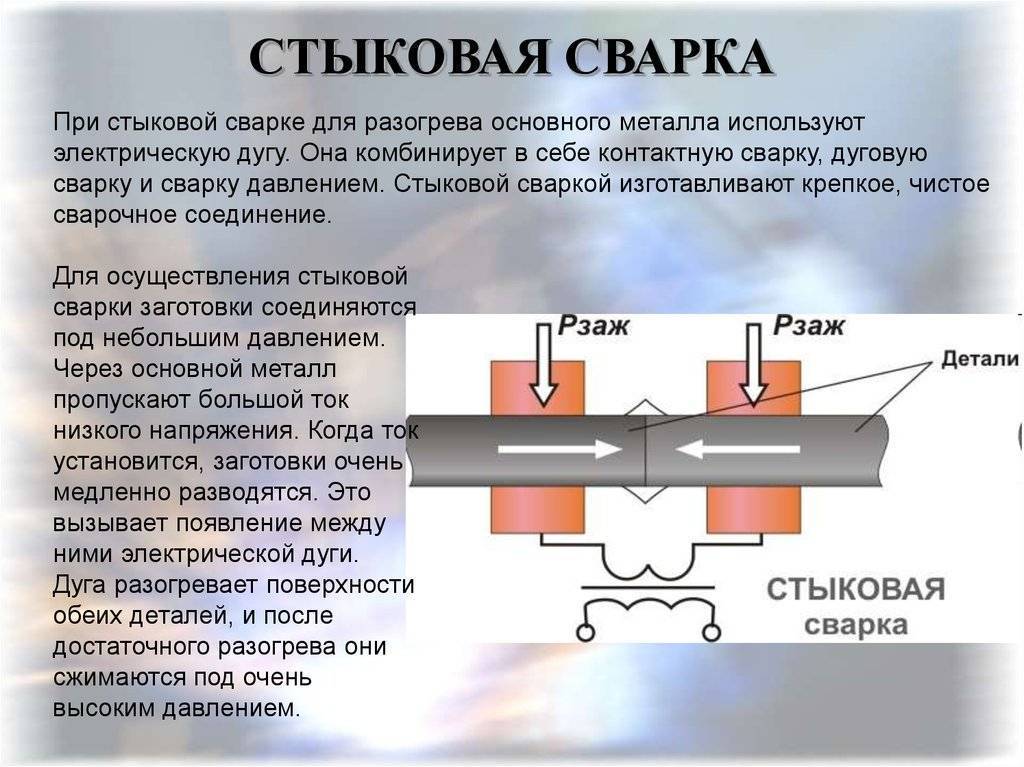

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

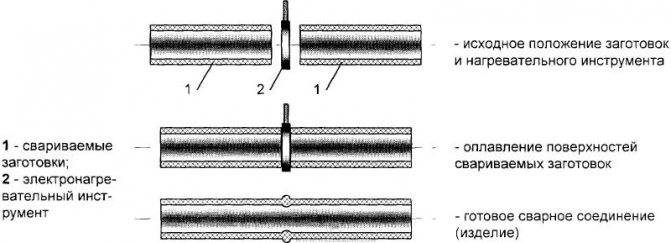

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

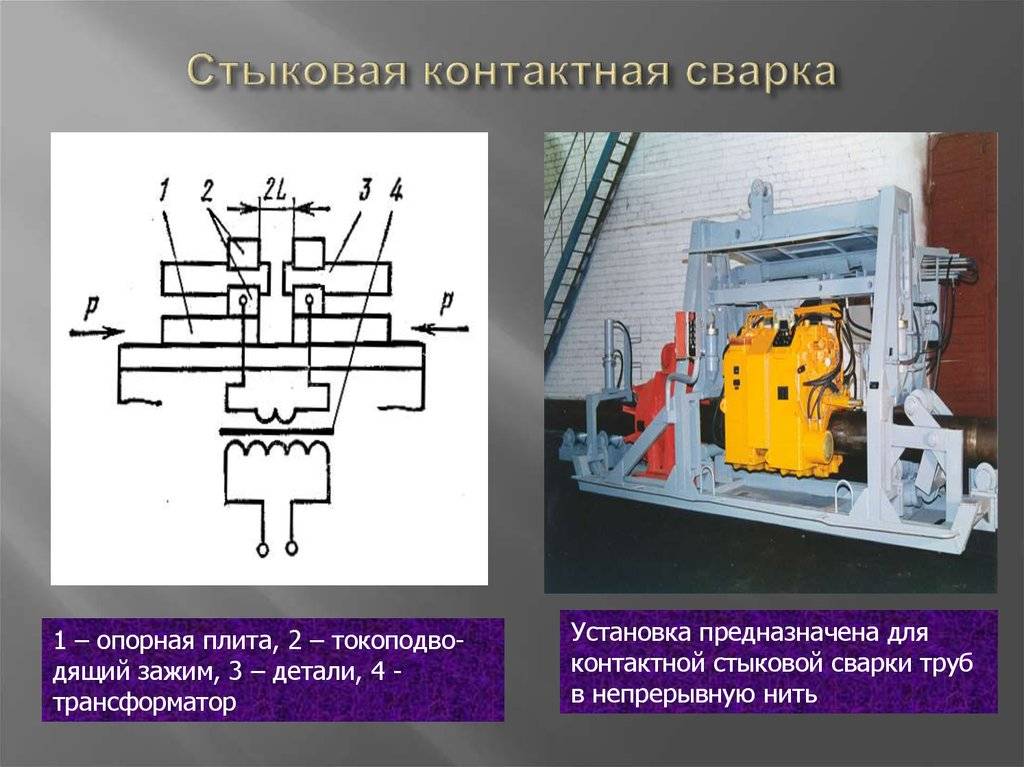

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

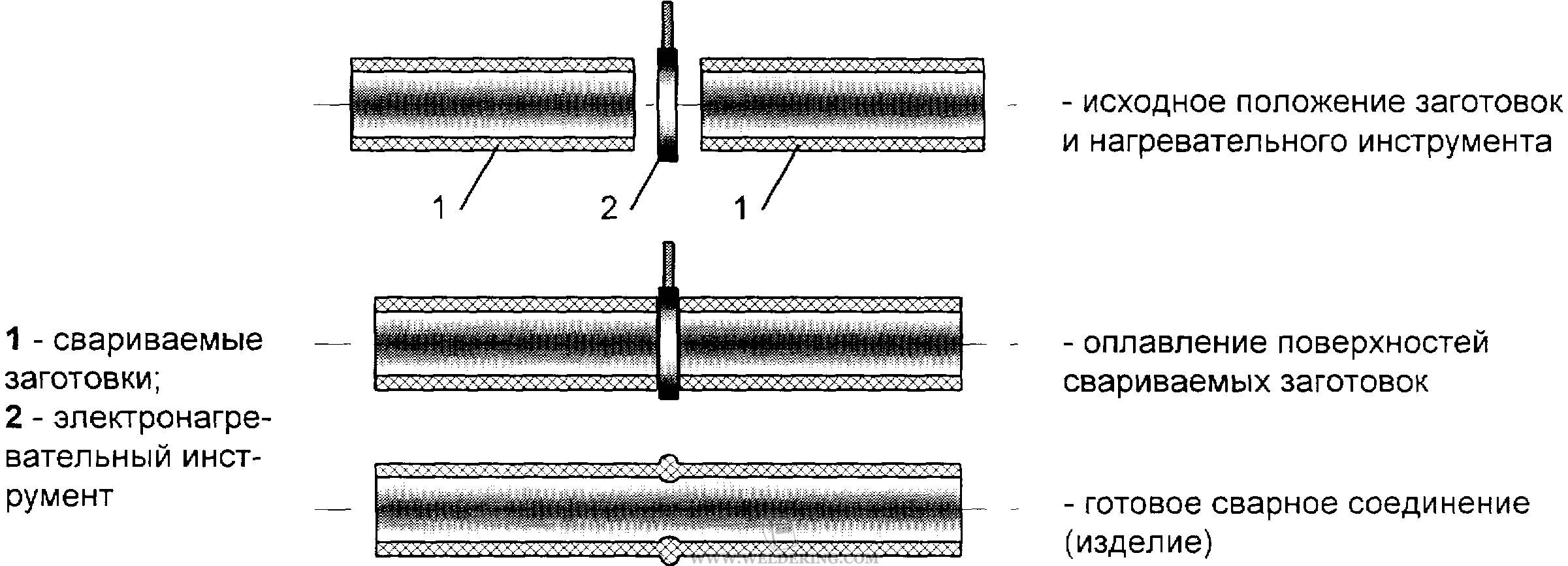

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

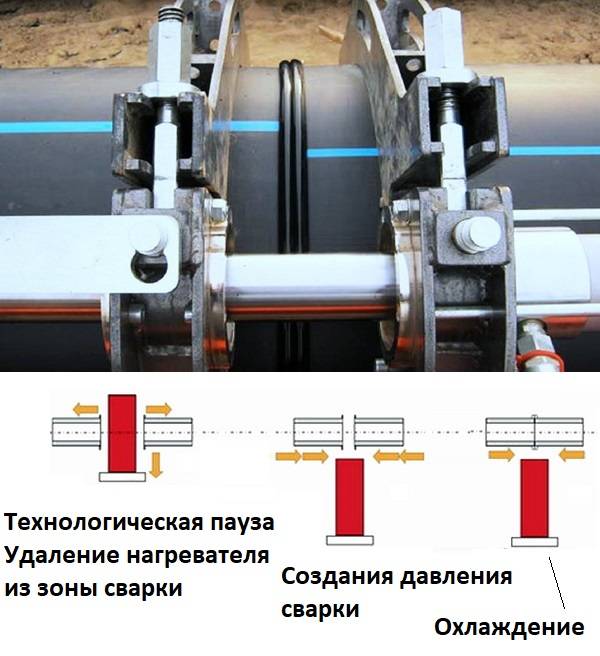

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

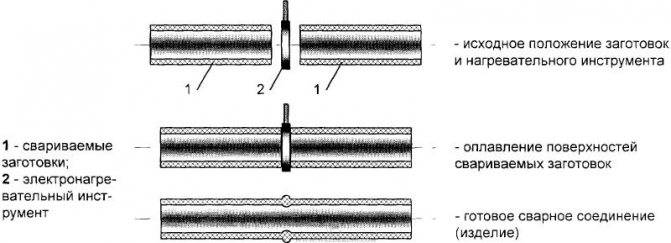

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

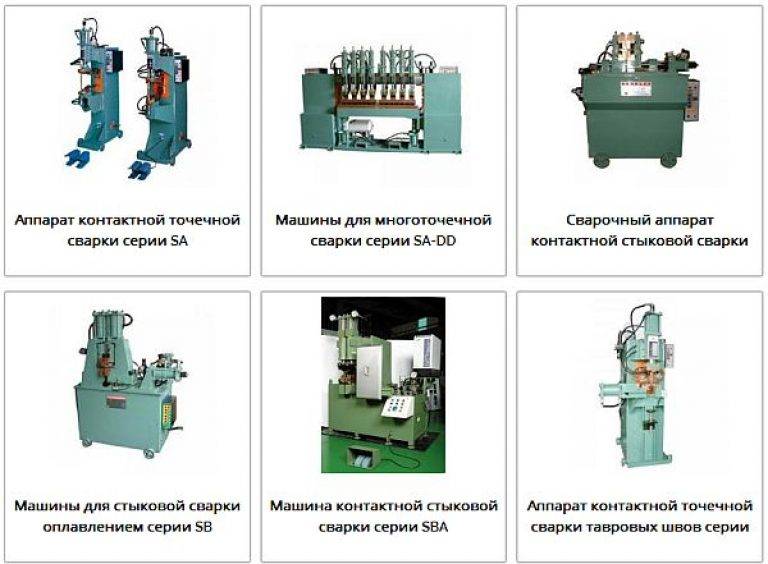

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Назначение плавки

Обозначенная методика используется в массе различных сфер. Широко востребована как на крупном производстве, так и для каких-то небольших частных работ. Во многих случаях, если ландшафт на территории неудобный, даже стандартный подвод воды из источника к своему дому без предварительной сварки подвести проблематично.

Основные же отрасли, где метод применяется особо широко, это:

- • Соединение магистралей. Все пути, которыми подается газ, вода и так далее. Зачастую центральные линии сплошь состоят из металла. И только отводы на воды организовываются из полипропилена или полиэтилена.

- • Резервуары для содержания потенциально опасных жидкостей. Нефть, как вариант.

- • Практически все основные несущие конструкции из металла в сфере строительства жилых домов. Как многоэтажных, так и частных. Сюда же относится и железобетон.

- • Мосты, ворота, ограждения, элементы заборов.

- • Корпусные части крупных судов.

- • А также все металлических изделий. Перечислить каждую сферу невозможно.

И не стоит забывать, что плавление – это лучший способ ремонта габаритных металлических изделий. А также часто применяется для восстановления различного транспорта. В большей части для техники сельскохозяйственного назначения.

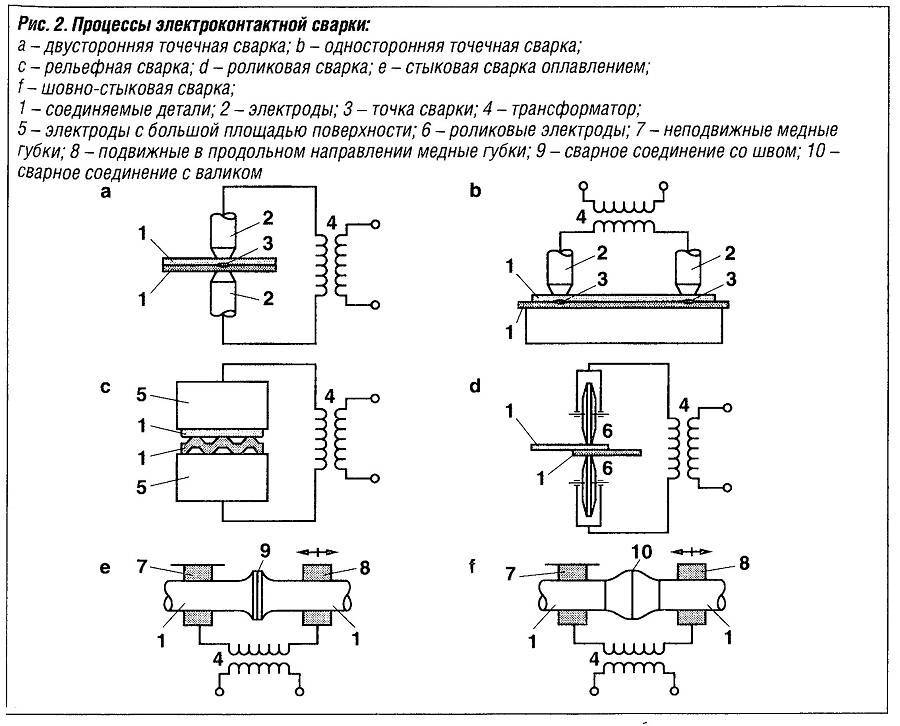

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Это интересно: Электроды Kobelco LB-52U — характеристики, состав, назначение

Ручная стыковая сварка

За счет невысокой стоимости широко распространено оборудование для ручной стыковой сварки.

Обработка выполняется по следующему алгоритму:

- до начала сварки необходимо зафиксировать заготовки при помощи специальных зажимов, повторяющих форму деталей;

- сварка выполняется электродами для стыковых аппаратов, характеризующимися высокой устойчивостью к механическому воздействию;

- детали соединяются друг с другом приводом, сила давления которого влияет на качество сварного шва;

- в процессе стыковой сварки используется сварочный трансформатор, с помощью электродов подающий электрический ток на соединяемые поверхности деталей;

- ток нагревает соединяемые поверхности, образуя сварной шов.

При использовании ручного режима стыковой сварки соединение получается менее качественным по сравнению с применением автоматизированного оборудования.

Для ручной контактной стыковой обработки необходимо правильно подобрать присадочную проволоку, используемую для крепления заготовок

Важно разбираться в разновидностях проволоки, понимать, какая подходит для работы с определенными металлами. Присадка должна иметь схожие свойства с материалом соединяемых заготовок

Для работы предлагаются следующие разновидности проволоки:

- медная – подходит для соединения заготовок, выполненных из низкоуглеродистых сталей;

- алюминиевая – помогает сваривать детали из сулиминов, дюралюминия;

- нержавеющая сталь – нужна для выполнения стыковой сварки заготовок, выполненных из сталей, легированных никелем и хромом.

Схемы сварки стыковых швов

Сварные стыковые соединения могут быть выполнены различными способами сварки. На рисунке показаны распространённые схемы их выполнения:

а) — сварка на весу; б) — сварка на медной съёмной подкладке; в) — сварка на остающейся стальной подкладке; г) — с выполнением предварительного подварочного шва

При сварке на весу (схема а) на рисунке) достаточно тяжело добиться хорошего провара корня шва по всей длине наплавляемого первого слоя. Поэтому, рекомендуется производить сварку на съёмной медной пластине (схема б) на рисунке) или на остающейся стальной подкладке (схема в) на рисунке).

Если применяют медную подкладку, то в неё выполняют формирующую канавку для формирования валика с обратной стороны. Для того, чтобы исключить протекание жидкого металла из дна сварочной ванны, следует максимально плотно прижать подкладные пластины к сварным кромкам.

Если с обратной стороны сварного стыка есть доступ к корню сварного шва, и допускается усиление шва с этой стороны, то рекомендуется сначала выполнить подварочный шов небольшого поперечного сечения, а затем выполнять основной шов с лицевой стороны стыка (схема г) на рисунке).

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.