Разновидности

Шпоночное соединение подразделяют на несколько групп:

1. В зависимости от степени подвижности. Это немаловажная характеристика. В этом плане различают:

- Подвижное соединение. В данном случае с направляющей или скользящей шпонкой.

- Неподвижное соединение.

2. Во второй группе рассматривают усилие, которое действует в соединении. Здесь выделяют два вида:

- Напряженные. В таком соединении усилие создается при сборке. Оно существует отдельно от самой рабочей нагрузки.

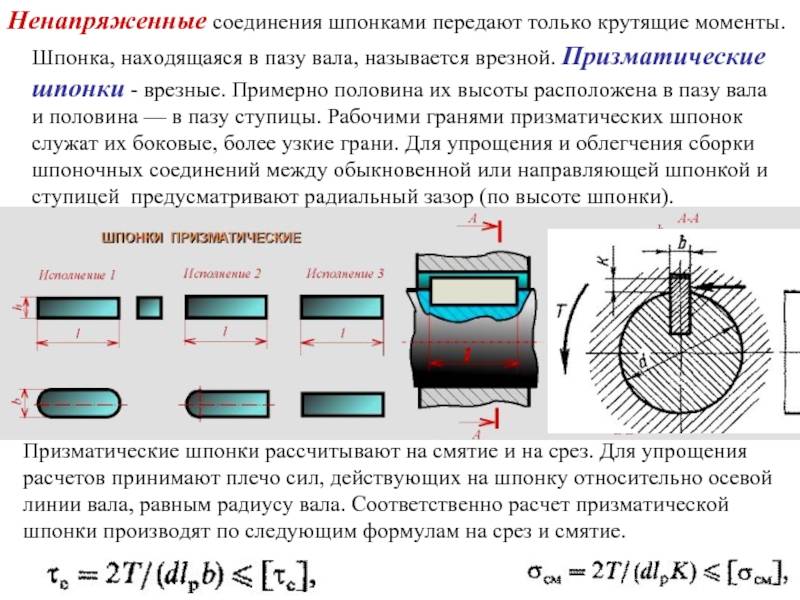

- Ненапряженные. В таком соединении усилие создается только при наличии рабочей нагрузки.

3. Соединения разделяют по виду используемых шпонок. А именно:

- Призматическая.

- Сегментная.

- Цилиндрическая.

- Клиновая.

- Тангенциальная.

Далее охарактеризуем каждый вид шпонки отдельно. Однако сначала необходимо сказать, что данные детали в основном изготавливаются из качественных, прочных сталей среднеуглеродистых: 45, 50, 55. Это достоверный факт. Для того чтобы повысить прочность шпонок, заготовки для их изготовления обычно подвергаются термической обработке. Она улучшает их качество.

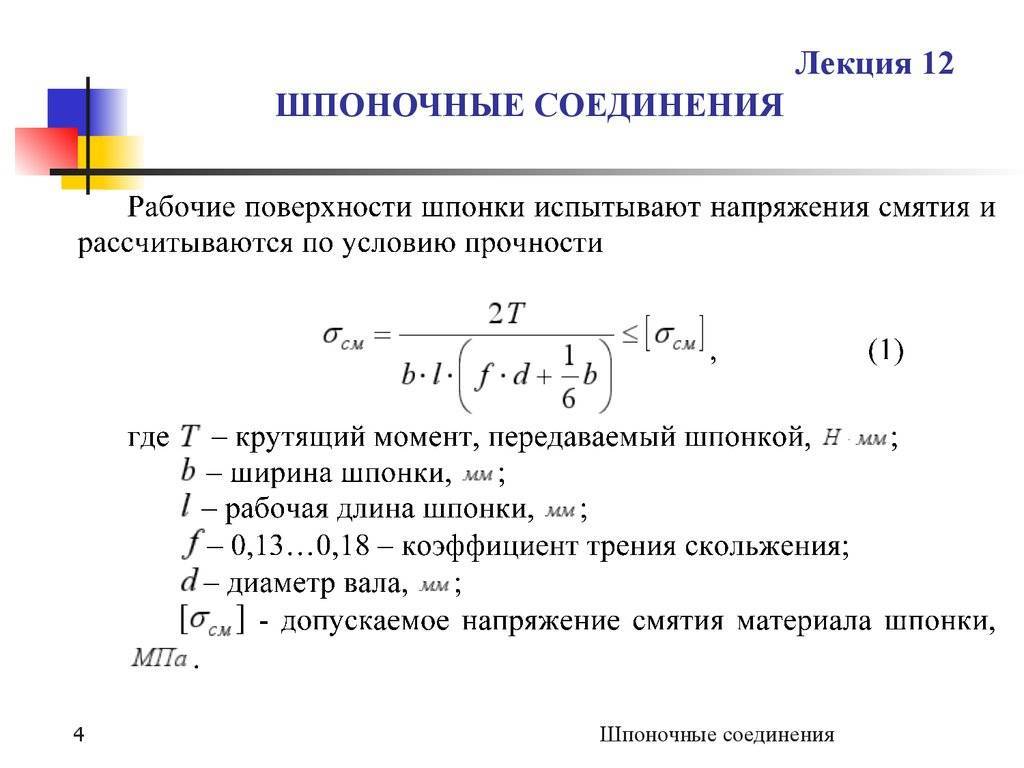

Болт испытывает растяжение и кручение, обусловленные затяжкой.

Крутящий момент, возникающий в опасном поперечном сечении болта, равен моменту Т в резьбе, определяемому по формуле

Эквивалентное напряжение в болте, в опасном поперечном сечении которого возникают продольная сила, равная усилию F затяжки, и крутящий момент T, равный моменту в резьбе, определим по гипотезе энергии формоизменения:

σekvσpτk

Подставим в формулу значение крутящего момента из формулы

Принимая для стандартных стальных болтов с метрической резьбой ψ=2°30′, d2/d1=1,2 и f=0,15 чему соответствует ψ=8°40′, окончательно получим

σekv≈1,3σp

Следовательно, болт, работающий одновременно на растяжение и кручение, можно рассчитывать только на растяжение по допускаемому напряжению на растяжение, уменьшенному в 1,3 раза, или по расчетной силе, увеличенной по сравнению с силой, растягивающей болт, в 1,3 раза.

Таким образом, проектный расчет болта в этом случае рекомендуется производить по формуле

Аналогичное решение рекомендуется для болтов, нагруженных осевыми растягивающими силами и испытывающих кручение от подтягивания гаек под нагрузкой. Такое нагружение имеет место в винтовых стяжках (рис. 2).

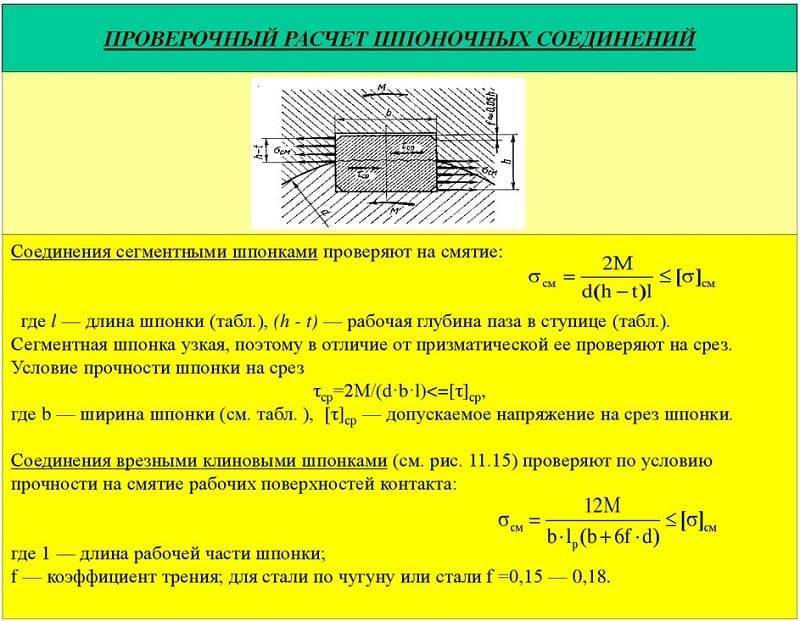

Метод расчета

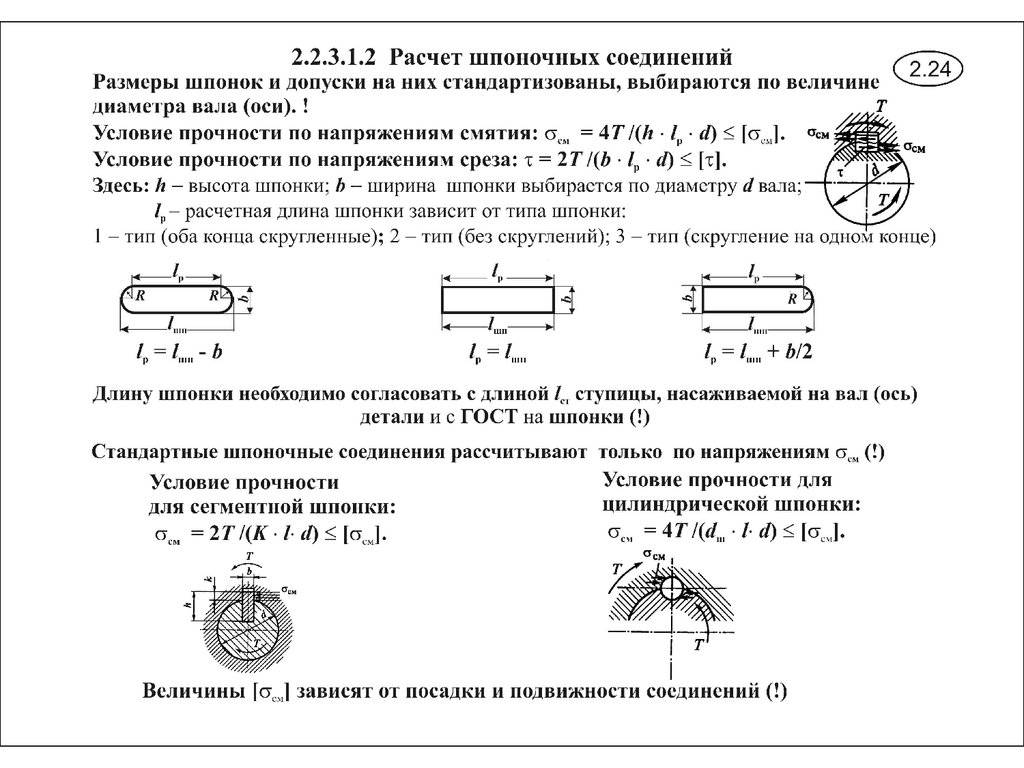

Расчет шпонки по исходным данным можно создать при помощи программ на компьютере. Самые простые, и хорошие в использовании: MS Excel и OOo Calc. Программа в себя включает расчетные формулы, имеет все нормализованные размеры на валы, ступицы и шпонки.

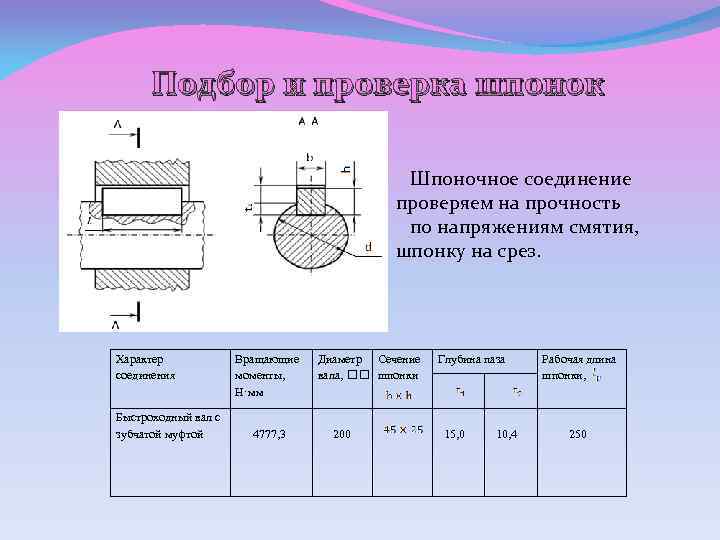

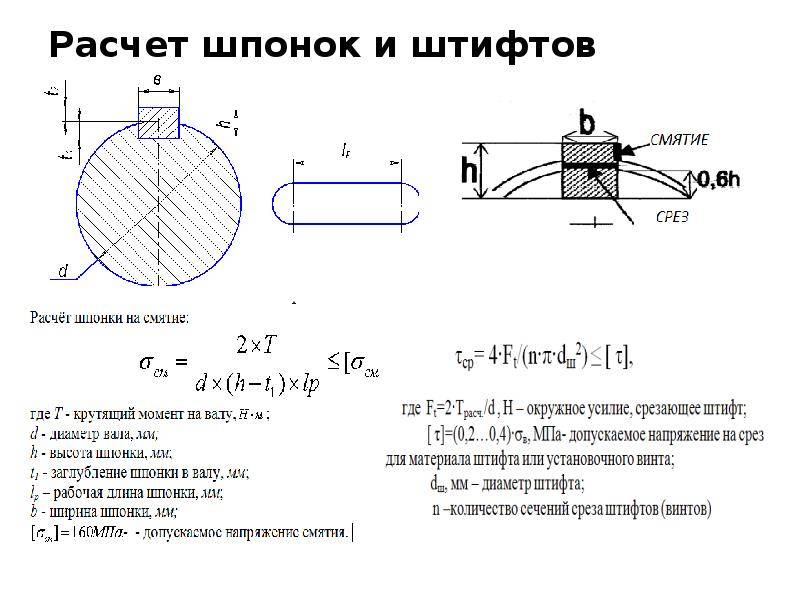

Для выполнения метода расчета применяем пример с настоящими числами. Их следует заносить в строгой очередности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между виртуальными обозначениями из формул и единицами измерения. К примеру:

- Вращающий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Подбирается по справочной таблице, которая есть в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант выполнения – 1. С прямыми углами, или округленными торцами с одной или 2-ух сторон. Выбираем с полукруглыми торцами. По спецификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдаёт в той же таблице, только ниже, это действующие величины стрессов смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Наименование критерия | Формула расчета | Полученное значение |

| Напряжение смятия действующее | ?см=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | ?см=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=?см/см> | 86,40% |

| Нагруженность по срезу | Sср=TСР/ср> | 36,00% |

Расчет на смятие и срез выполняется примерный, потому как не принимается во внимание много факторов, влияющих на практический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

В работе в большинстве случаев делают расчет на смятие, потому как эта сила влияния существенно превосходит давление на срез. При разрушении в результате перегрузок, начинается деформирование поверхности соприкасания деталей, потом шпонка срезается. При расчитывании механизмов, результат умножается на прочностный коэффициент. Для любого вида машин он различный.

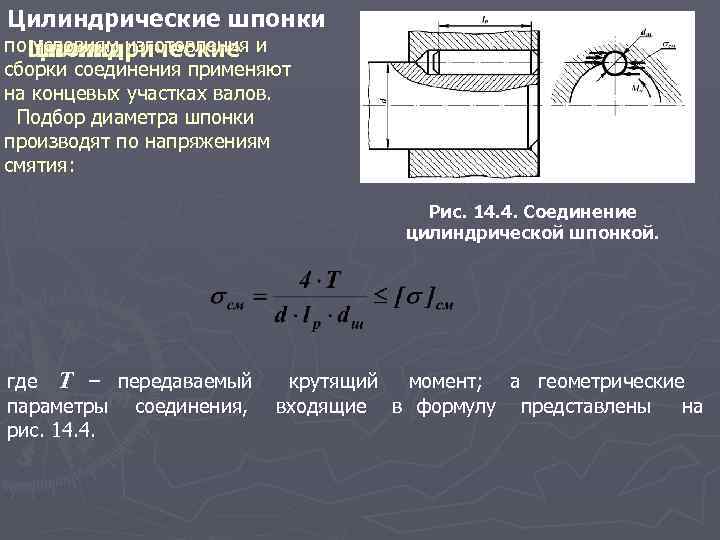

Программы подойдут и для расчета круглых шпонок. Площадь влияния и сечение берутся по аналогичности с призматическими, рассчитываются через радиус.

Допуски и посадки шпоночных соединений

Общие сведения о шпоночных соединениях

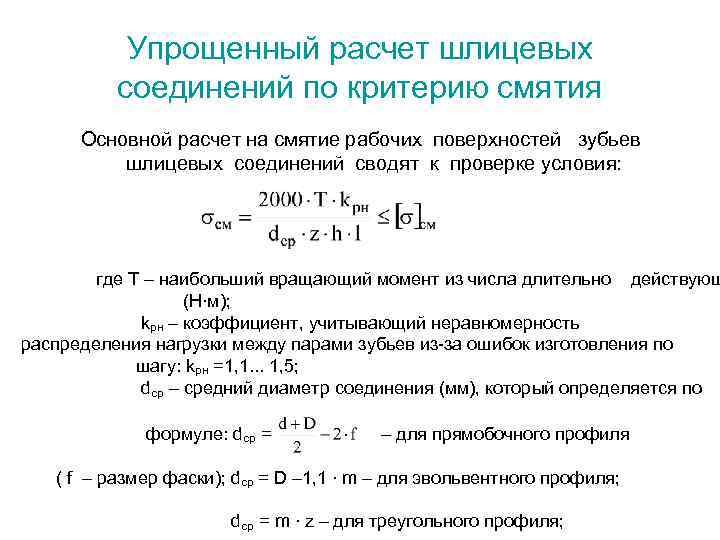

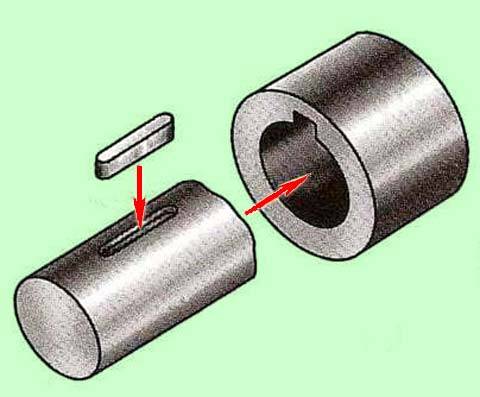

Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворачивания относительно неподвижного корпуса. Более подробно о видах шпоночных соединений здесь.

Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворачивания относительно неподвижного корпуса. Более подробно о видах шпоночных соединений здесь.

В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения – разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке.

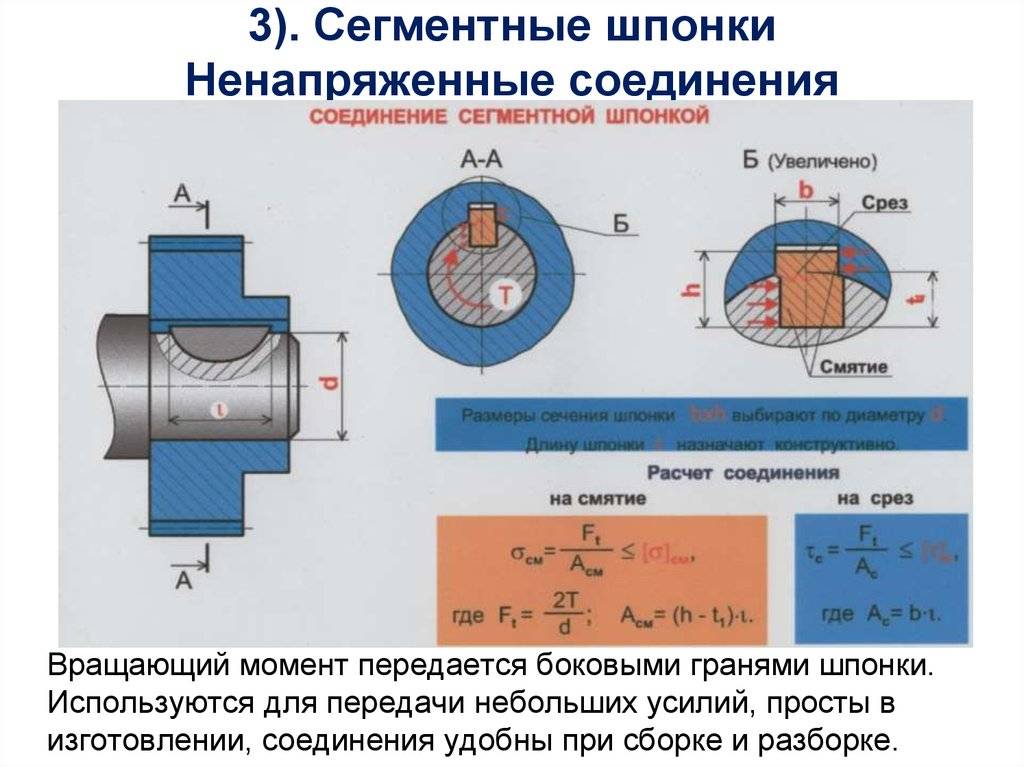

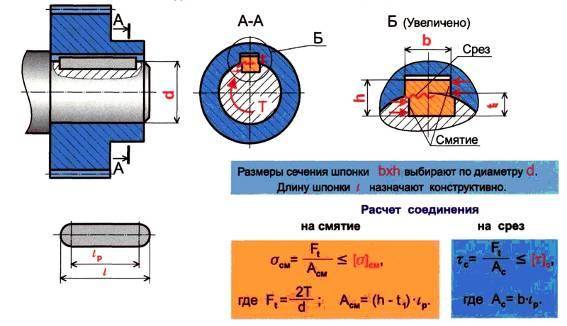

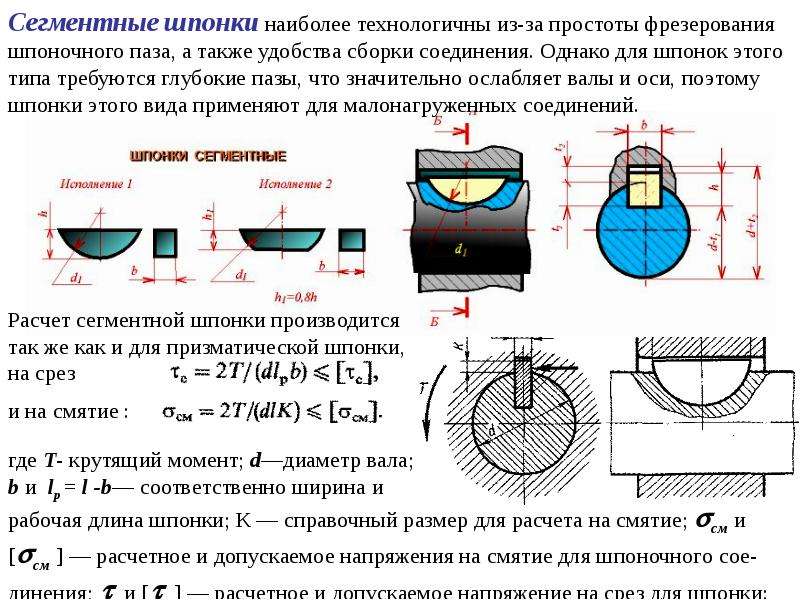

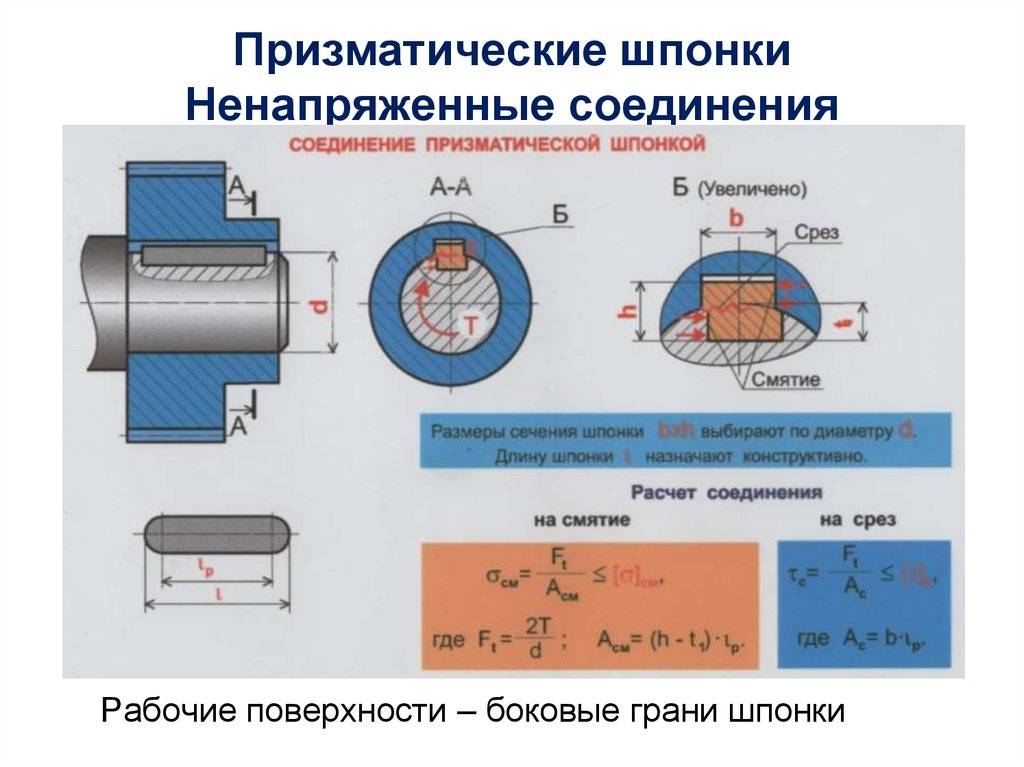

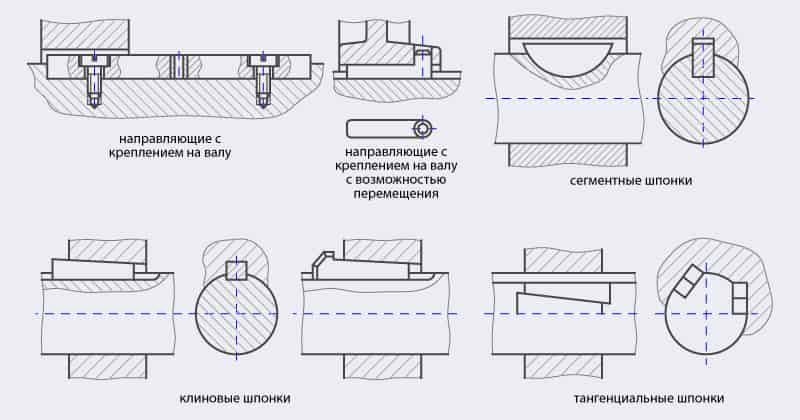

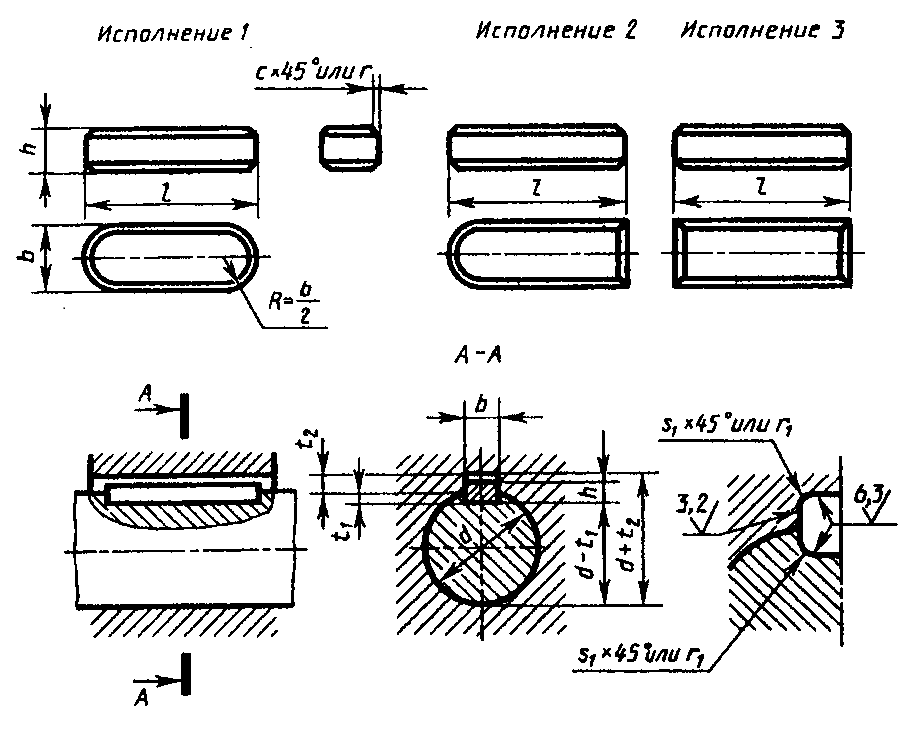

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как правило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

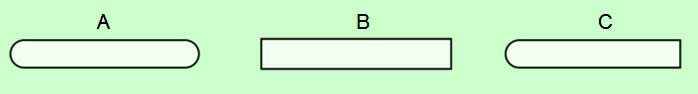

Обычно шпонки устанавливают в пазах на валу по неподвижной, а втулки – по одной из подвижных посадок. Натяг шпонки необходим, чтобы шпонка не выпадала при монтаже и не передвигалась при эксплуатации, а зазор при втулке, – чтобы компенсировать неизбежные неточности размеров, формы и взаимного расположения пазов. В машиностроении наибольшее применение получили соединения с призматическими шпонками. Их размеры и размеры шпоночных пазов нормируются ГОСТ 23360-78 «Шпонки призматические. Размеры, допуски и посадки». Предельные отклонения размеров призматических шпонок по ширине и высоте установлены для трех исполнений шпонок (рис. 1):

- с закруглениями по обоим концам (А);

- прямоугольные (В);

- с закруглением на одном конце (С).

Рис. 1. Виды исполнений призматических шпонок (вид сверху)

Шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно – предпочтительны переходные посадки.

Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу.

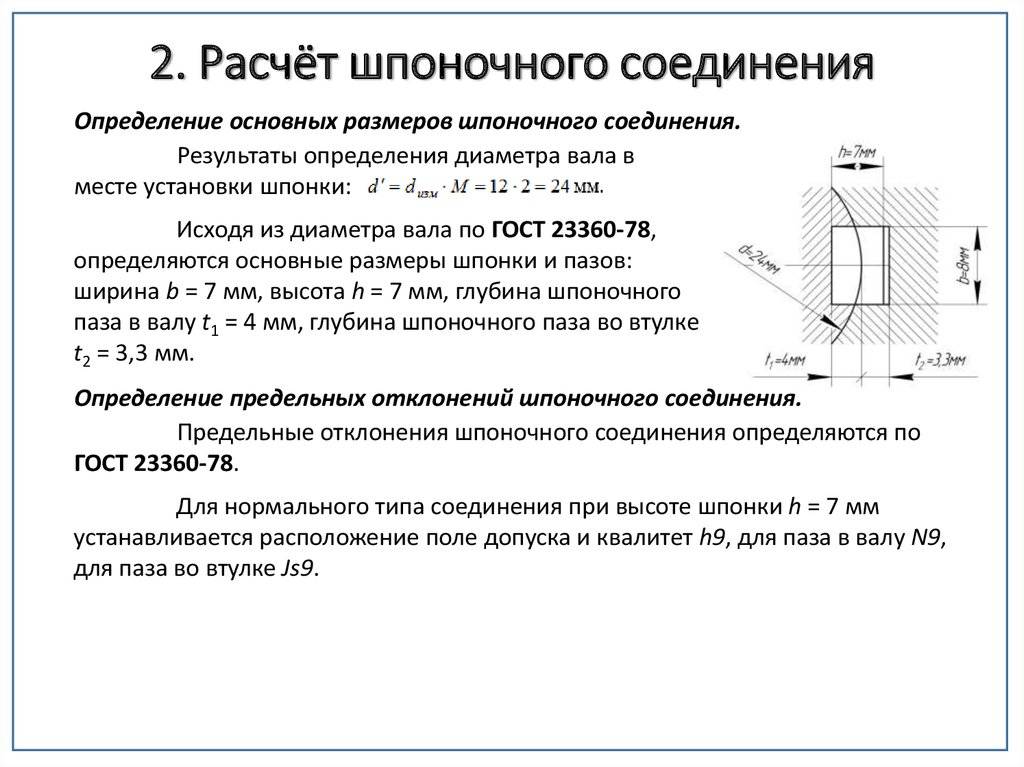

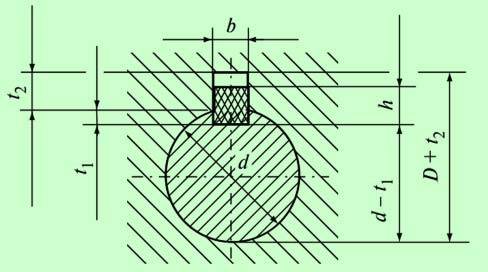

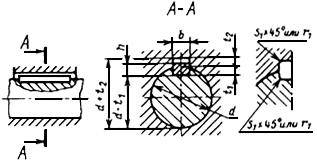

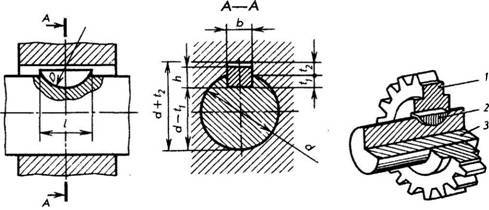

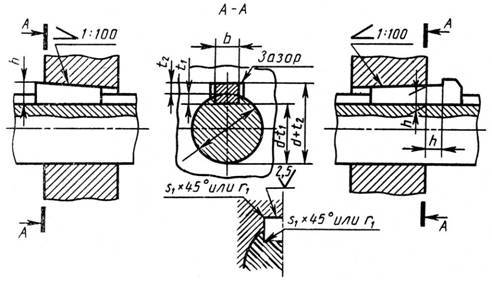

Глубина паза у вала под шпонку задается размером l, (предпочтительно) или d-t1, глубина паза у отверстия под шпонку – размером t2 или D+t2 (рис. 2).

Рис. 2. Параметры шпоночного соединения

Размеры шпонок изготавливаются: по ширине b шпонки (рис. 2) с полем допуска h9, по высоте h шпонки с полем допуска h11 (при высоте шпонки 2 …6 мм – по B9), по длине l шпонки с полем допуска h14. Такое назначение полей допусков на размеры призматических шпонок делает возможным их централизованное изготовление независимо от посадок.

Все виды шпоночных соединений образуются в системе вала. Вид соединения выбирается в зависимости от его функционального назначения с учетом технологии сборки. Для предпочтительного применения стандартом предусмотрено три вида соединения (рис. 3):

- Свободное – соединение с гарантированным зазором для возможности перемещения втулки вдоль вала со шпонкой. Соединение подвижное. Для ширины паза на валу задается поле допуска Н9, для ширины паза втулки – Z10.

- Нормальное – соединение с переходной посадкой, с большей вероятностью в получении зазора, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допуска N9, для ширины паза втулки – J9.

- Плотное – соединение с переходной посадкой, с приблизительно равной вероятностью получения зазоров и натягов, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допуска H9.

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов b для свободного, нормального и плотного соединений. Длина пазов вала и отверстия под шпонку изготавливается с полем допуска Z15, глубина пазов вала и отверстия – с полем допуска Z12. К местам установок шпонок предъявляются дополнительные требования по расположению поверхностей.

***

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения. Среди клиновых шпонок выделяют:

- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

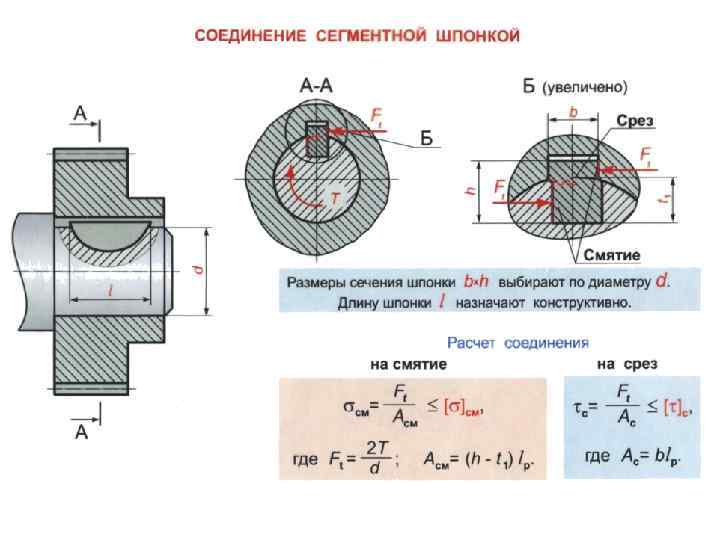

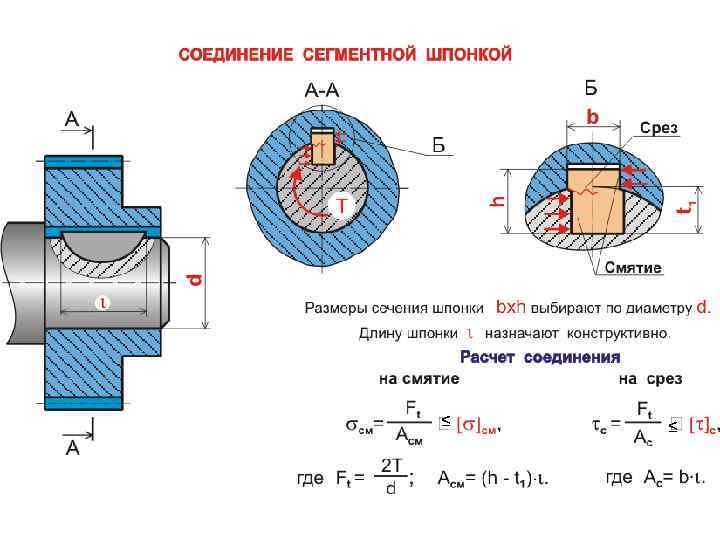

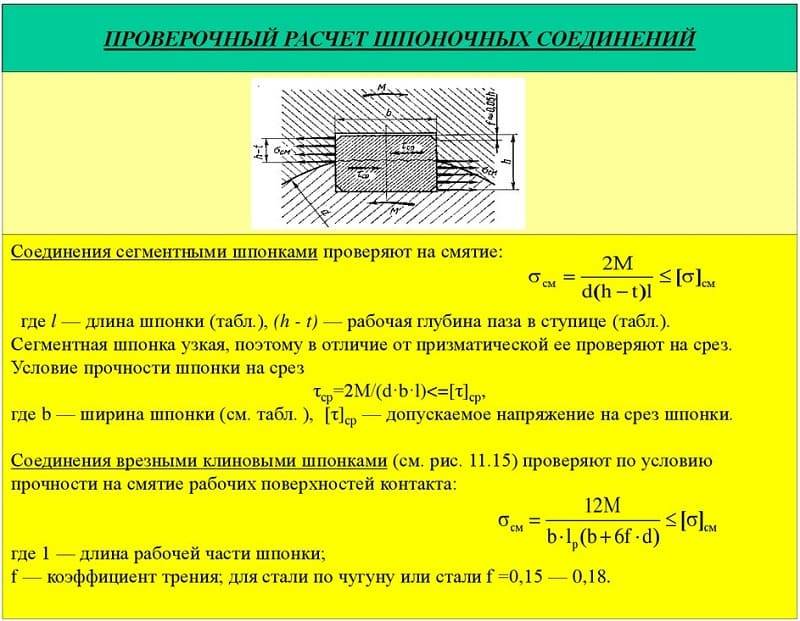

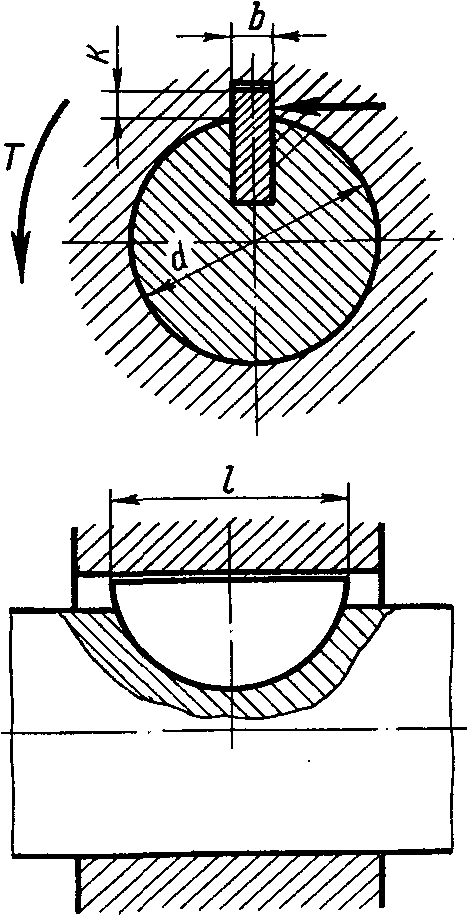

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов. На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

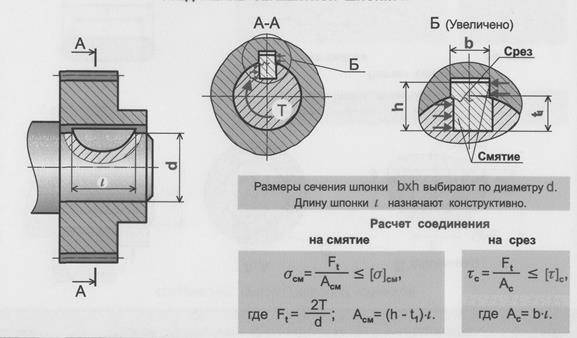

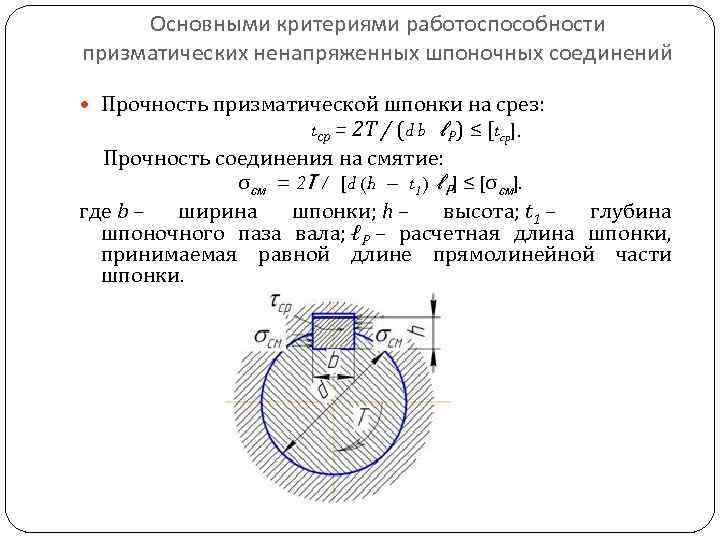

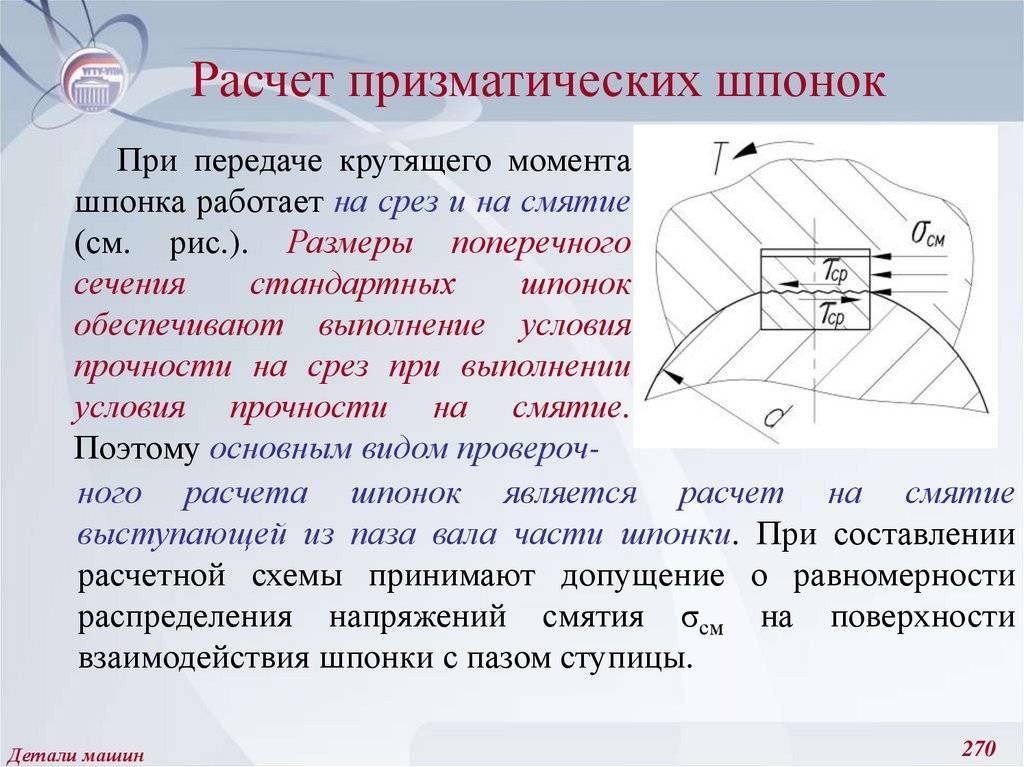

Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения. Среди клиновых шпонок выделяют:

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Шпоночные пазы валов и втулок

Черт.2

Примечание. На рабочем чертеже должен проставляться один размер для вала (предпочтительный вариант) или и для втулки – .

Таблица 2

мм

Диаметр вала | Сечение шпонки | Ширина | Шпоночный паз | ||||||||

Глубина | |||||||||||

Вал | Втулка | Не менее | Не более | ||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

Oт | 30 | до | 38 | 10×9 | 10 | 5,5 | +0,20 | 3,8 | +0,20 | 0,25 | 0,40 |

Св. | 38 | до | 44 | 12×11 | 12 | 7 | 4,4 | ||||

“ | 44 | “ | 50 | 14×12 | 14 | 7,5 | 4,9 | S | |||

“ | 50 | “ | 58 | 16×14 | 16 | 9 | 5,4 | ||||

“ | 58 | “ | 65 | 18×16 | 18 | 10 | 6,4 | ||||

Св. | 65 | до | 75 | 20×18 | 20 | 11 | 7,4 | 0,40 | 0,60 | ||

“ | 75 | “ | 85 | 22×20 | 22 | 12 | +0,30 | 8,4 | +0,30 | ||

“ | 85 | “ | 95 | 25×22 | 25 | 13 | 9,4 | ||||

“ | 95 | “ | 110 | 28×25 | 28 | 15 | 10,4 | ||||

Св. | 110 | до | 130 | 32×28 | 32 | 17 | 11,4 | ||||

“ | 130 | “ | 150 | 36×32 | 36 | 20 | 12,4 | 0,7 | 1,0 | ||

“ | 150 | “ | 170 | 40×36 | 40 | 22 | 14,4 | ||||

“ | 170 | “ | 200 | 45×40 | 45 | 25 | 15,4 | ||||

“ | 200 | “ | 230 | 50х45 | 50 | 28 | 17,4 | ||||

Св. | 230 | до | 260 | 56х50 | 56 | 31 | 19,5 | 1,2 | 1,6 | ||

“ | 260 | “ | 290 | 63×60 | 63 | 36 | 24,5 | ||||

“ | 290 | “ | 330 | 70х65 | 70 | 39 | 26,5 | ||||

“ | 330 | “ | 380 | 80×75 | 80 | 44 | 31,5 | 2,0 | 2,5 | ||

“ | 380 | “ | 440 | 90х85 | 90 | 49 | 36,5 | ||||

“ | 440 | “ | 500 | 100×95 | 100 | 54 | 41,5 |

Примечание. Допускается в отдельных, обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных крутящих моментов и т.п.) применять меньшие размеры сечений шпонок на валах больших диаметров, за исключением выходных концов валов.(Измененная редакция, Изм. N 1).

5. Поля допусков ширины паза должны соответствовать указанным в табл.3.

Таблица 3

мм

Вид соединения | Поле допуска ширины шпоночного паза | |

Вал | Втулка | |

Свободное | Н9 | D10 |

Нормальное | N9 | J9 |

Плотное | Р9 |

Примечания:

1. Допускаются для ширины паза вала и втулки любые сочетания полей допусков, указанных в табл.3.

2. Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала, соответствующие полю допуска Н11, размера ширины паза втулки – D10.

6. В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняется по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

7. Вместо контроля размеров и допускается контролировать размеры () и (), предельные отклонения которых должны соответствовать указанным в табл.4.

Таблица 4

мм

Высота шпонок | Предельные отклонения размеров | ||||

Св. | 9 | до | 18 | -0,2 | +0,20 |

Св. | 18 | до | 50 | -0,3 | +0,30 |

Св. | 50 | до | 95 | -0,4 | +0,40 |

8. Предельные отклонения размера длины паза вала должны соответствовать полю допуска Н15.7, 8. (Измененная редакция, Изм. N 1).

9. Теоретическая масса призматических высоких шпонок указана в приложении 1.

10. Для изделий, спроектированных до 1 января 1980 г., допускается применять шпоночные соединения с допусками и размерами, указанными в приложении 3 ГОСТ 23360-78.

11. Параметры шероховатости поверхности элементов шпоночных соединений приведены в приложении 3.10, 11. (Введены дополнительно, Изм. N 1).

Определение указанных соединений

Как уже было сказано выше, шпонки в основном изготавливаются из качественных и прочных сталей среднеуглеродистых (55, 50, 45). Для повышения прочности данной детали заготовки для них обычно подвергаются термической обработке, которая улучшает их качество.

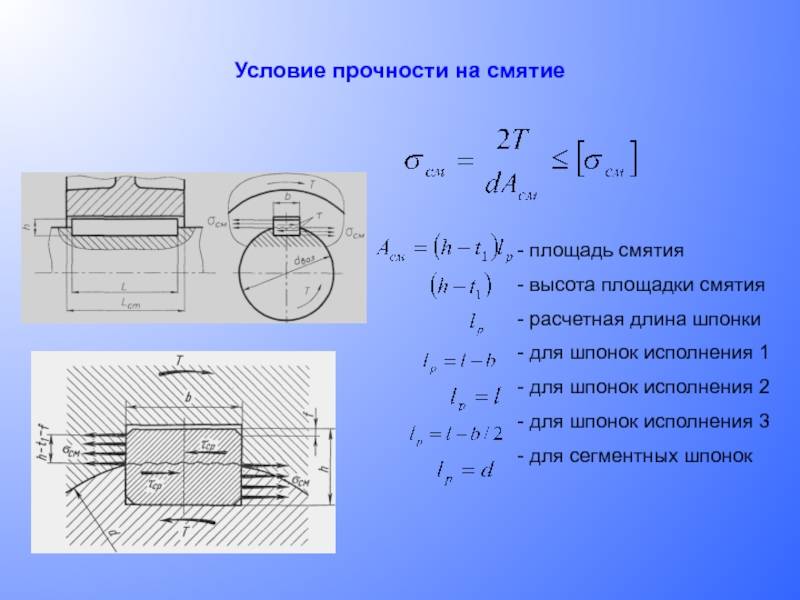

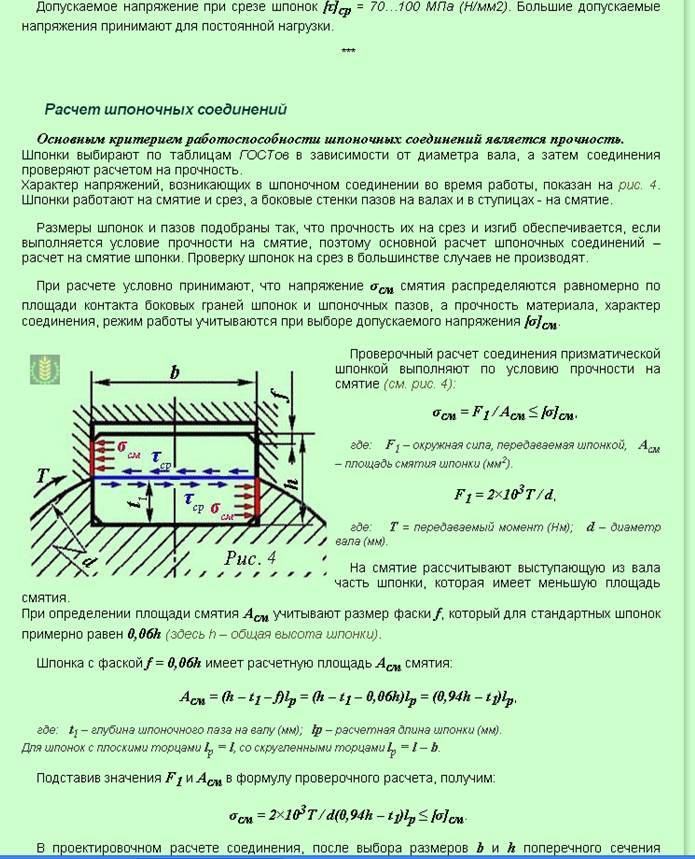

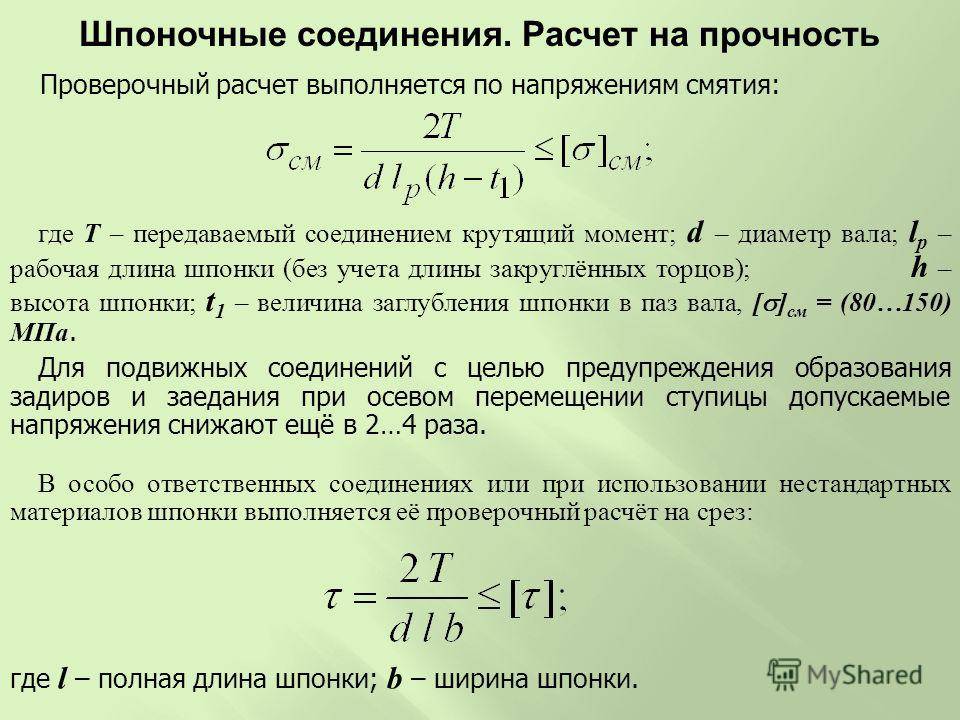

Когда разрабатывают шпоночное соединение, чертеж которого предварительно составляют, то высоту и ширину данной детали используют по стандарту ГОСТ 2336–7, учитывая при этом диаметр используемого вала. В данном случае ничего нет сложного. Длину шпонки берут в зависимости от используемой ступицы. Сравнивают это с нормами соответствующего стандарта. Правильность выбора определенных параметров шпонки проверяют, применяя немаловажный расчет шпоночного соединения на прочность. В данном вычислении нет ничего сложного. Например, условием прочности в данном случае является следующая формула:

σсм = F1/ Асм ≤ .

Здесь F1 – параметр окружной силы на шкиву (Н). Асм является площадью смятия (мм²). Определяется данное значение следующей формулой: (0,94h-t1)lp.

В данном случае lp=l-в является рабочей длиной шпонки с торцами скругленными. Измеряется данный параметр в миллиметрах. l – это полная шпоночная длина.

Значения в, h, t1 являются стандартными размерами по ГОСТ 23360 – 78.

– параметр допускаемого напряжения на смятие (Н/мм²). При использовании чугунной ступицы принимается в определенном пределе: 55…95 Н/мм².

Рабочую длину шпонки рассчитывают следующим образом:

lp=32 – 6 = 26 мм.

Определение площади смятия:

Асм = (0,94·6 – 3,5)·26 = 55,64 мм².

Величину F1 принимаем по полученным измерениям. В данном случае F1=1200 H.

В результате этого вычисление расчетного напряжения будет выглядеть так:

σсм = 1200/55,64 = 21,56 Н/мм².

Это указывает на выполнение условия прочности:

σсм = 21,56 < ( 55…95 Н/мм²).

Как выбирают допустимые напряжения

Этот параметр зависит в первую очередь от характера нагрузки и условий работы соединения. При использовании стальных валов допустимое напряжение будет составлять:

- для стальных ступиц в неподвижных соединениях — 130…200 МПа;

- для ступиц из чугуна или стальных литых в неподвижных соединениях — 80…100 МПа;

- в подвижных безнагрузочных соединениях для ступиц из стали — 20…40 МПа.

Большие значения при сборке узлов во внимание принимают при постоянной нагрузке. При ударной же или переменной за основу берут меньшие параметры

При реверсивной нагрузке допустимый показатель снижают в 1.5 раза. На срез же шпонок предельные показатели напряжения принимают за 70…100 МПа. При этом, как и в первом случае, при постоянной нагрузке за основу берут больший параметр.

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

При установке клиновых шпонок и из разновидности — тангенциальных, требуется точно подогнать размер. Делается большой монтажный натяг при запрессовке втулки и возникает осевое смещение. Соединения называют напряженными.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

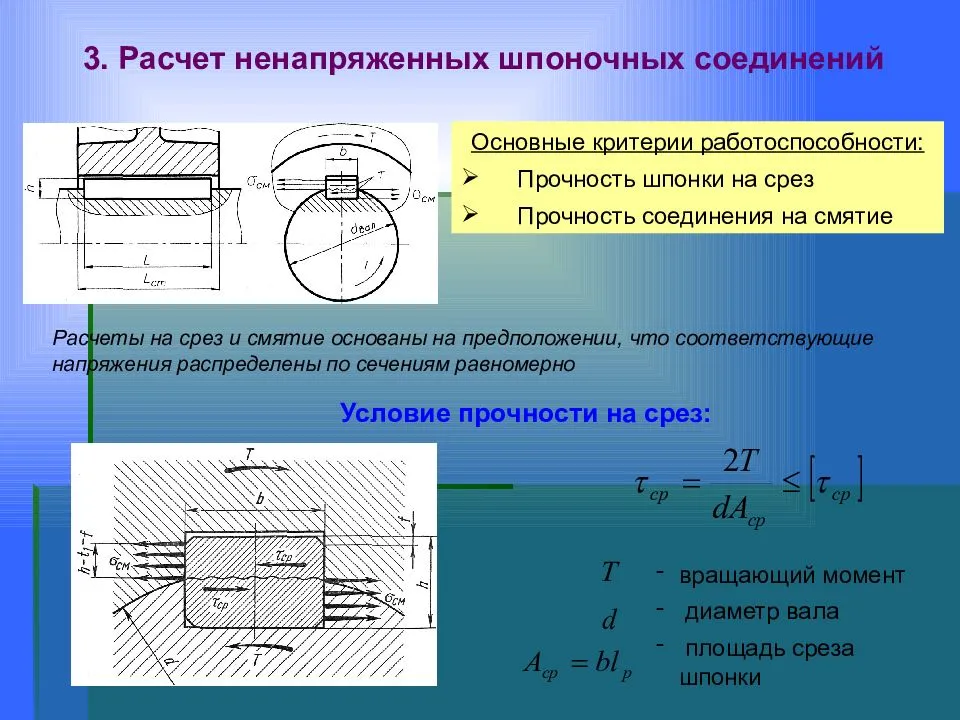

Прочность шпоночного соединения рассчитывают:

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

Где: Mкрmax – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Стальные водогазопроводные

Стальные трубы водогазопроводные выполняются разным сортаментом, характерным для категории.

В рамках стандарта оговариваются следующие типы трубной продукции (см. фото):

- легкая;

- обыкновенная;

- усиленная.

Например, для наружного размера 10,2 мм параметр будет варьироваться в следующих значениях: 1.8, 2.0, 2.5 соответственно. Такая же зависимость характерна для стандартных трубных изделий с внутренним диаметром 20мм, толщина металла соответственно 2.5, 2.8, 3.2 мм.

Таблица сортамента толстостенных труб

При покупке уточняйте, какая именно труба вас интересует – легкая, обыкновенная или усиленная, а не только стандартный внутренний диаметр 20мм. При изменении этого параметра будет меняться прочность металла водогазопроводной трубы при одном диаметре.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

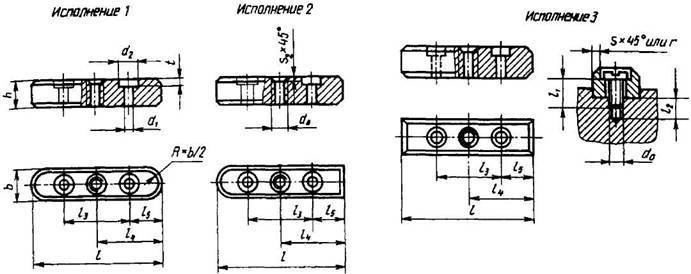

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |