ДОПУСКИ

2.1.Общие

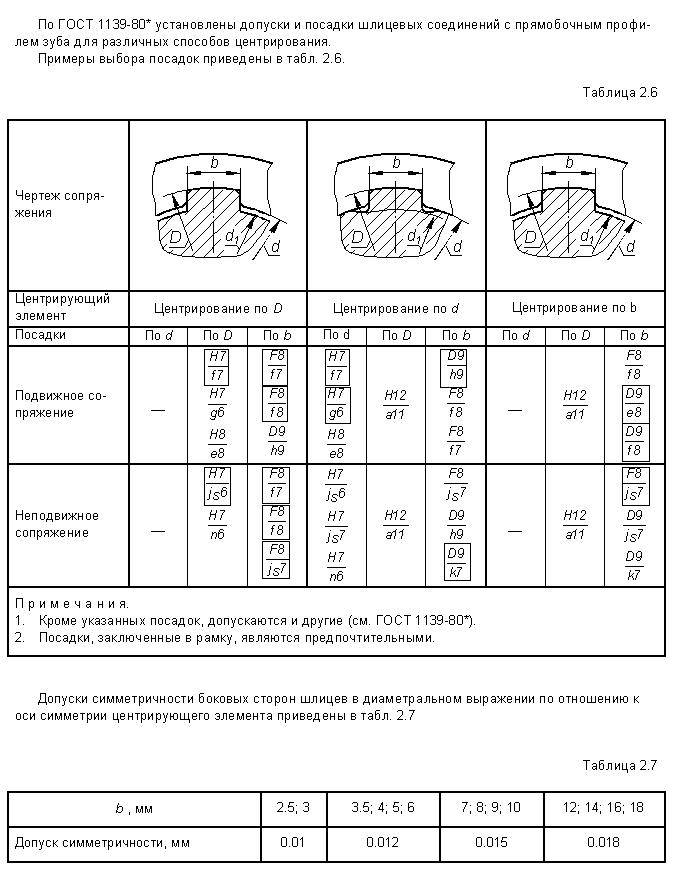

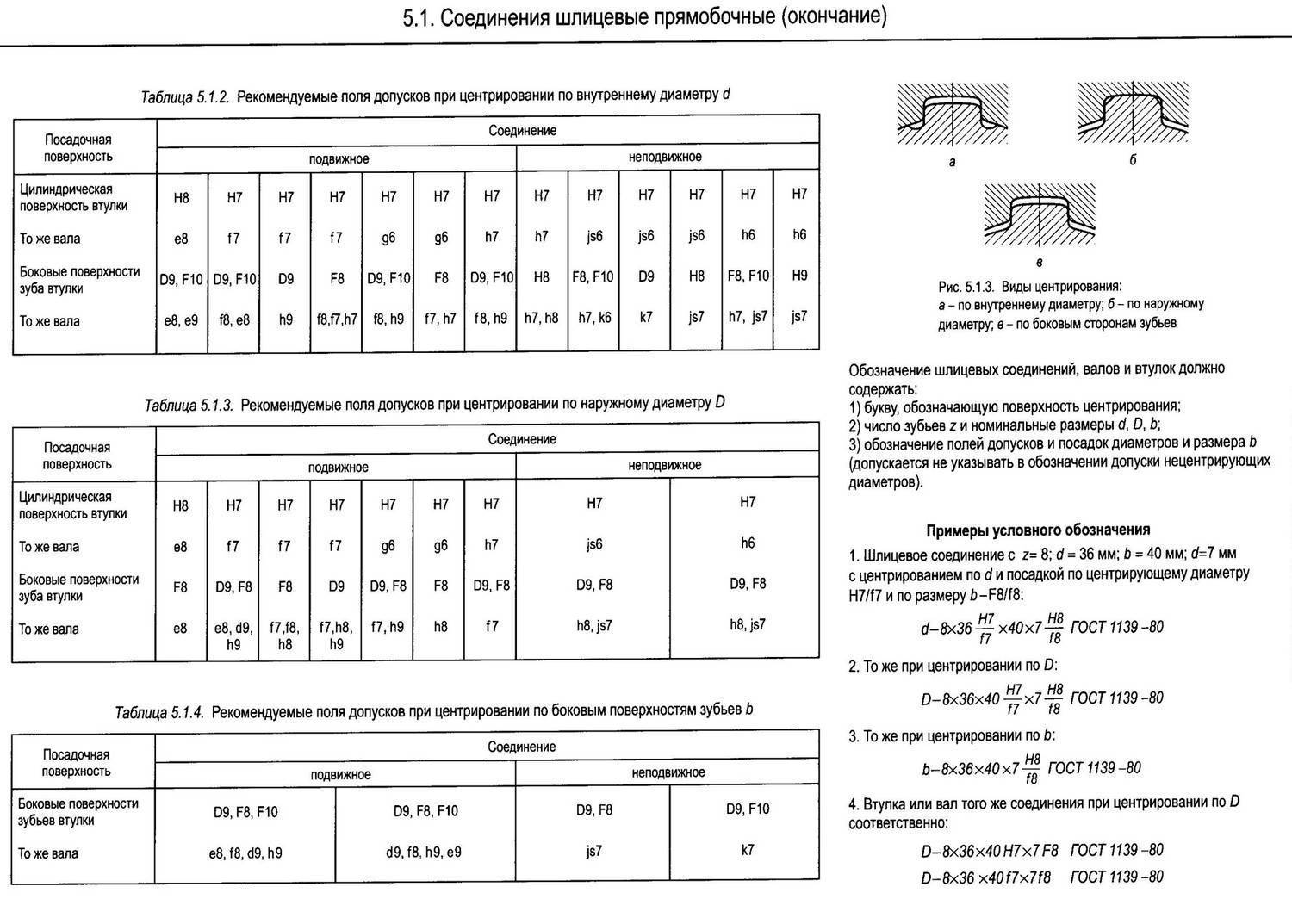

положения, допуски и основные отклонения размеров d, D,

b шлицевого соединения – по ГОСТ 25346.

2.2. Поля допусков шлицевых валов и втулок для

образования посадок при различных видах центрирования должны соответствовать

указанным в табл. 4; 5; 5а.

Поля допусков, заключенные в квадратные скобки,

являются рекомендуемыми, а поля допусков, отмеченные звездочками –

предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

Таблица 4

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по внутреннему диаметру

Вид | Подвижное | Неподвижное | |||||||||||||||

Поля допуска | d | Втулка | Н8 | * | * | ||||||||||||

Вал | е8 | * | * | h7 | * | js7 | n6 | ||||||||||

b | Втулка | D10 | * * | D9 F10 | * * | D9 F10 | H8 H9* н11* | F8 F10 | F8 F10 | ||||||||

D9 | F8 | F8 | D9 | H8 | H8 | ||||||||||||

Вал | d9 | е8 | f7 | f7 | f8 | f7 | * | f8 | h6 | h7 | h7 | ||||||

f8 | * | ||||||||||||||||

е8 | f8 | h9 | h7 | * | h8 | js7 | |||||||||||

е9 | h9 | h9 | * | h8 | * |

Примечания:

1. Поля допусков F10

и НИ применяются только для закаленных нешлифованных втулок.

2. Поле допуска h9

применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по наружному диаметру

Вид | Подвижное | Неподвижное | ||||||||

Поля допусков | I) | Втулка | Н8 Н10 Н11 | |||||||

Вал | d8 е8 h7 | n6 | ||||||||

b | Втулка | D9 F8 Н11 | F8 | D9 | D9 | D9 | D9 | |||

D9 | F8 | |||||||||

F8 | F8 | |||||||||

Вал | d8 е8 d10 | е8 | h8 | f7 h8 h9 | f7 | h8 | f7 | h8 | h8 | |

h9 | ||||||||||

js7 |

Примечания:

1. Поля допусков H10

и H11 применяются только для закаленных втулок, не

подлежащих дополнительной обработке.

2. Поле допуска h9

применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5а

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по боковым сторонам шлицев

Вид | Подвижное | Неподвижное | |||||||||

Поля допусков | Втулка | F8 | D9 | F10 | |||||||

Вал | d9 | e9 | k7 | ||||||||

f9 | h8 | h9 | |||||||||

Примечание. Рекомендуется применять поле допуска е9 для

незакаленных валов.

(Измененная редакция, Изм. № 2).

2.3. Рекомендуемые посадки валов и втулок приведены в

приложении 1.

2.4. Поля допусков нецентрирующих диаметров должны

соответствовать указанным в табл. 6.

Таблица 6

Нецентрирующий | Вид центрирования | Поле допуска | ||

Вал* | Втулка | |||

Подвижное | Неподвижное | |||

d | По D или b | – | – | Н11 |

D | По d или b | * d10 | * f9, | *, Н12 |

* Диаметр d не менее диаметра d1.

(Измененная редакция, Изм. № 2).

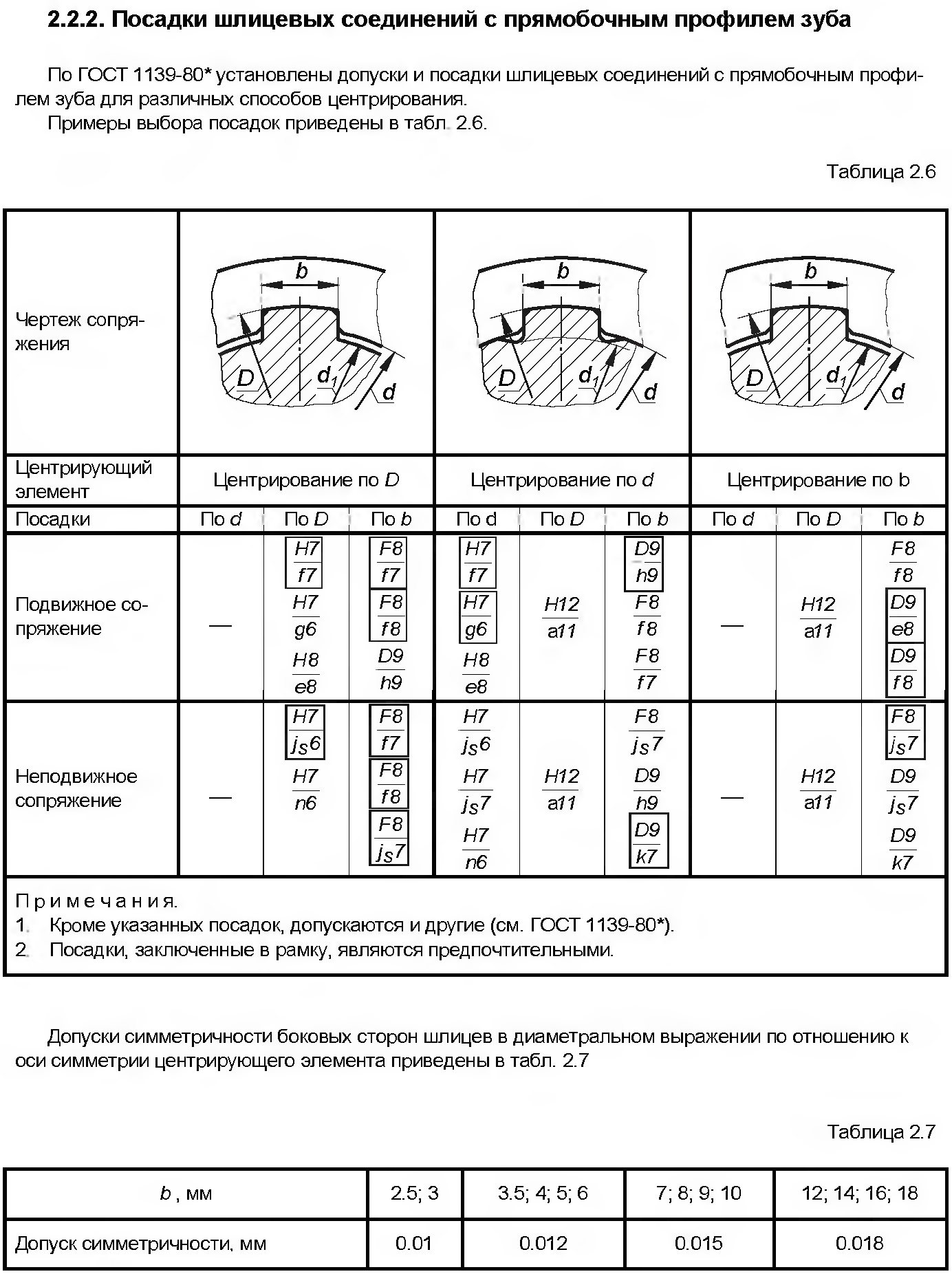

2.4.1. Допуски симметричности боковых сторон шлицев в

диаметральном выражении по отношению к оси симметрии центрирующего элемента

должны соответствовать указанным в табл. 7.

Таблица 7

b | 2,5; 3 | 3,5; 4; 5; 6 | 7; 8; 9; 10 | 12; 14; 16; 18 |

IТ7 | 0,010 | 0,012 | 0,015 | 0,018 |

(Введен дополнительно, Изм. №2).

2.5. При длине шлицевого вала или втулки, превышающей

длину комплексного калибра, предельные отклонения от параллельности сторон

зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны

превышать на длине 100 мм:

0,03 мм – в соединениях повышенной точности с допусками

на размер b от IT6 до IT8;

0,05 мм – в соединениях нормальной точности с допусками

на размер b от IT9 до IT10.

2.6. Рекомендации по контролю шлицевых соединений

приведены в приложении 2.

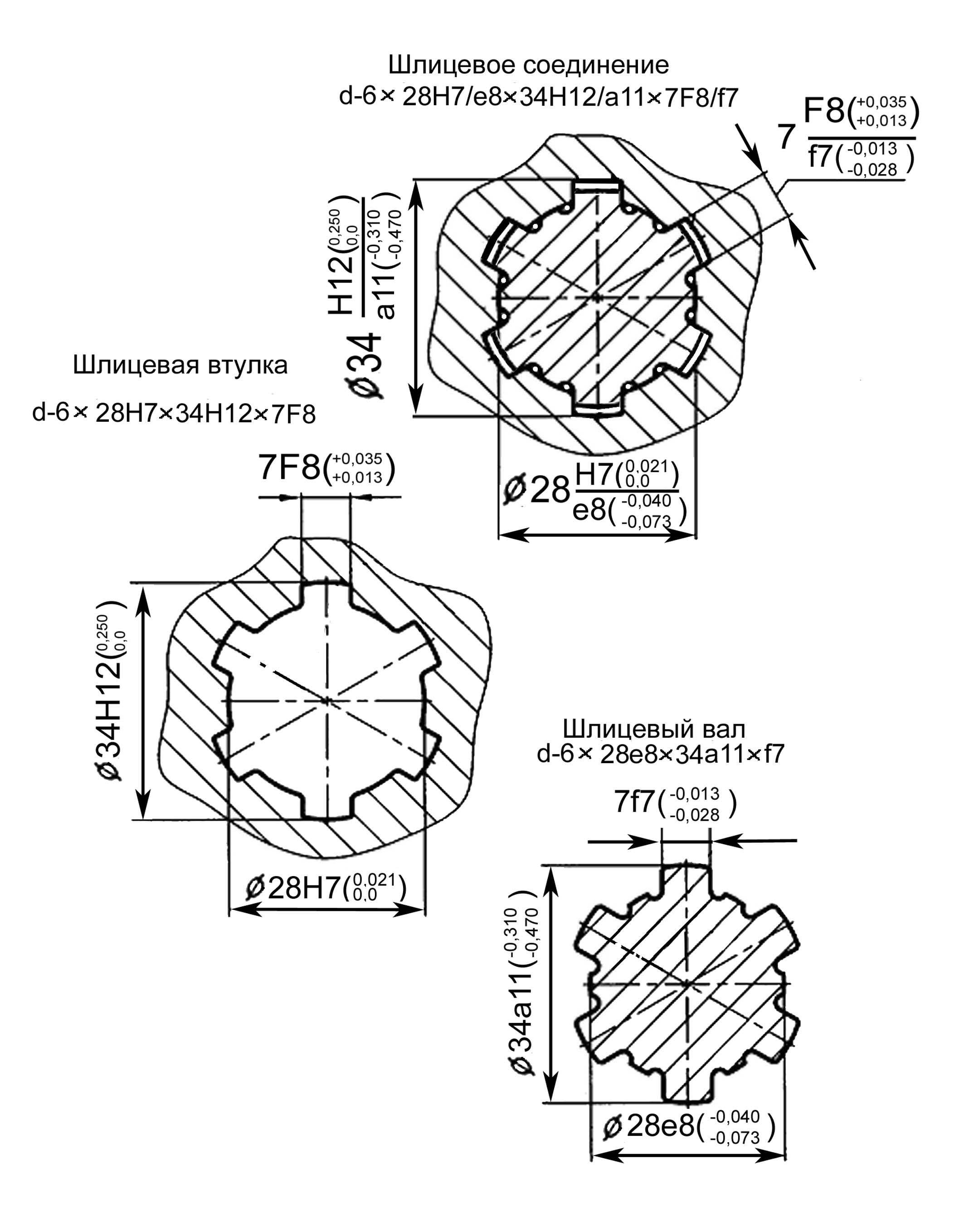

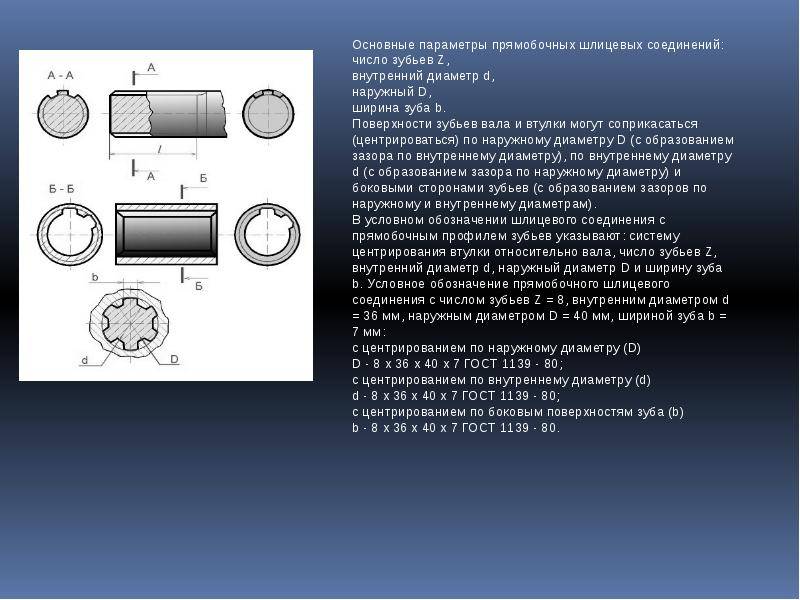

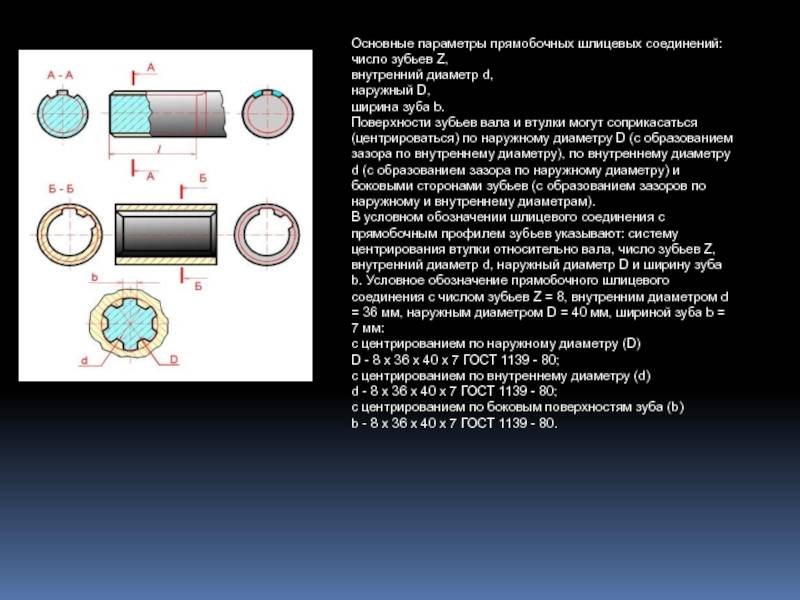

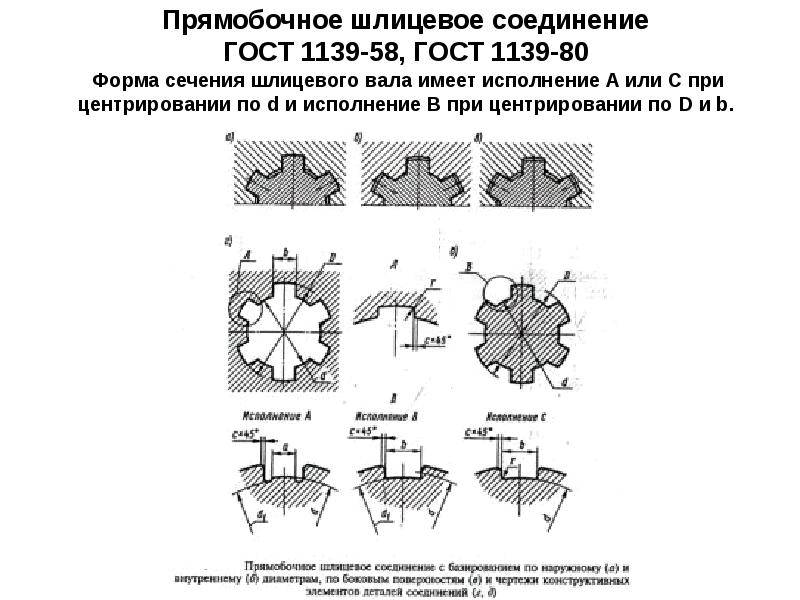

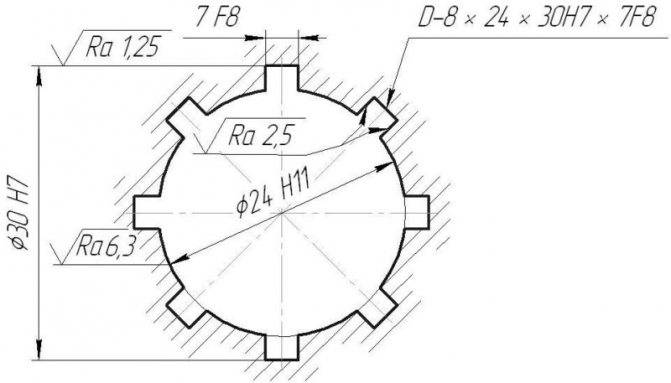

2.7. Пример условного

обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм,

наружным диаметром D = 40 мм, шириной зуба b = 7мм, с

центрированием по внутреннему диаметру, с посадкой по диаметру центрирования по

нецентрирующему диаметру и по размеру b

:

9 – 8 × 36 × × 7

То же, при центрировании по наружному диаметру с

посадкой по диаметру центрирования и по размеру b

:

(Поправка).

То же, при центрировании по боковым сторонам:

b – 8 × 36 × 40 × 7

Пример условного обозначения втулки того же соединения при центрировании по

внутреннему диаметру:

d – 8 × 36 Н7 × 40 Н12 × 7 Н9

То же, вала:

d – 8 × 36 f7

× 40a11 ×

7 f9.

(Измененная редакция, Изм. № 2).

2.8. Допускается

при необходимости обеспечения взаимозаменяемости в изделиях, спроектированных

до 1 января 1980 г., выполнять шлицевые элементы деталей по ГОСТ 1139.

(Введен дополнительно, Изм. № 1).

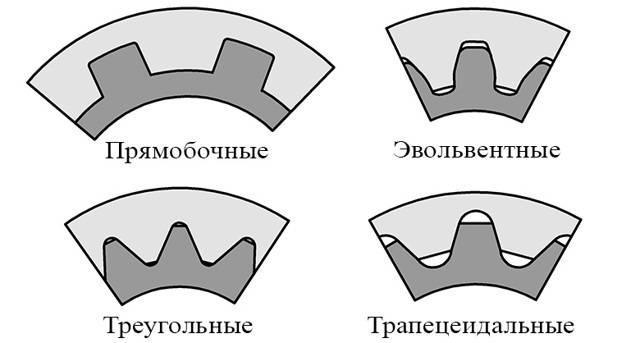

Характеристика соединения

Шлицевые эвольвентные соединения в работе подтвердили собственную прочность и надежность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит исключительно при огромных перегрузках, потому как по эвольвенте площадь контакта – рабочая, больше, чем у остальных видов шлицов.

В отличии от прямых шлицов, которые рассчитываются на смятие и контролируются на срез, эвольвентный профиль имеет приличную площадь контакта, и расчет на крепость изготавливается на срез, после выполняется проверка на смятие. Очень часто главным параметром выбора типа соединений эвольвентных считается минимальный в сечении размер вала. Собственно он испытует самые большие нагрузки. Вращающий момент, динамические удары, вибрация, которые он выдерживает, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала сходится с рисунком зубчатой шестерни того же радиуса и модуля. Нарезка изготавливается на одном оборудовании червячными фрезами. В отличии от прямобочных шлицев, когда для любого диаметра вала следует выбирать собственный инструмент, эвольвентные зубья делаются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения собственные некоторые маркировки имеют две сопрягаемые детали:

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной зубной поверхности, реже по самому большему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба в работе не выполняется. Обозначение собственное имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D?m?9H/9g ГОСТ 6033-80;

- наружному диаметру – D?H7/g6 ГОСТ 6033-80;

- внутреннему –iD?m?H7/g6 ГОСТ 6033-80.

D – внешний диаметр, какой имеют эвольвентные валы до нарезки зуба;

Как правильно наточить ножовку по дереву в домашних условиях напильником

i – означает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими числами – класс точности обработки.

Можно повстречать таблицу размеров на шлицы эвольвентные с din параметрами. Это значит, что соединение сделано по правилам немецкого института стандартизации. Они частично соответствуют западному стандарту ISO, имеют переводные таблицы.

Помимо недвигающихся соединений, делаются скользящие. В них втулка передвигается вдоль вала, и входит в зацепление с самыми разными колесами в коробке передач. Для этого с торца по эвольвенте выполняется срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В недвигающихся соединениях только убираются острые углы, и втулка запрессовывается на вал.

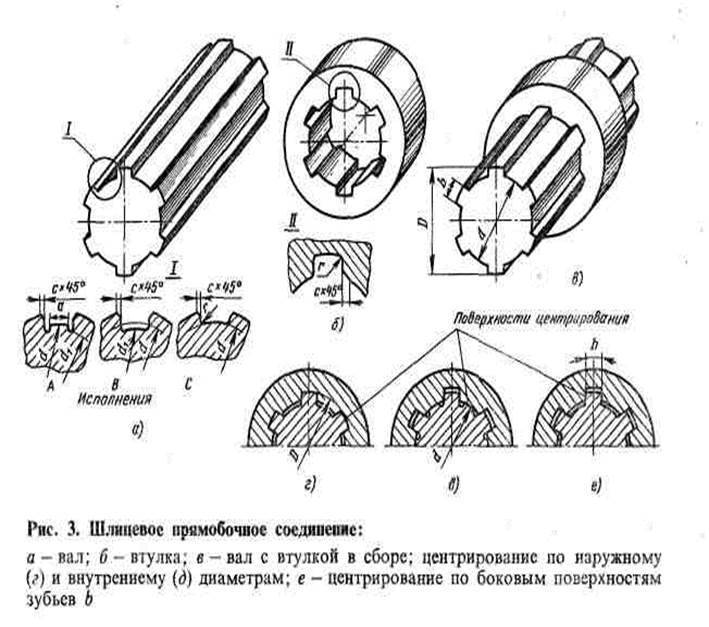

Основные нормы взаимозаменяемости СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ПРЯМОБОЧНЫЕ Размеры и допуски

Basic norms of interchangeability. Straight-sided splined joints. Dimensions and tolerances

МКС 21.120.30

Дата введения 01.01.82

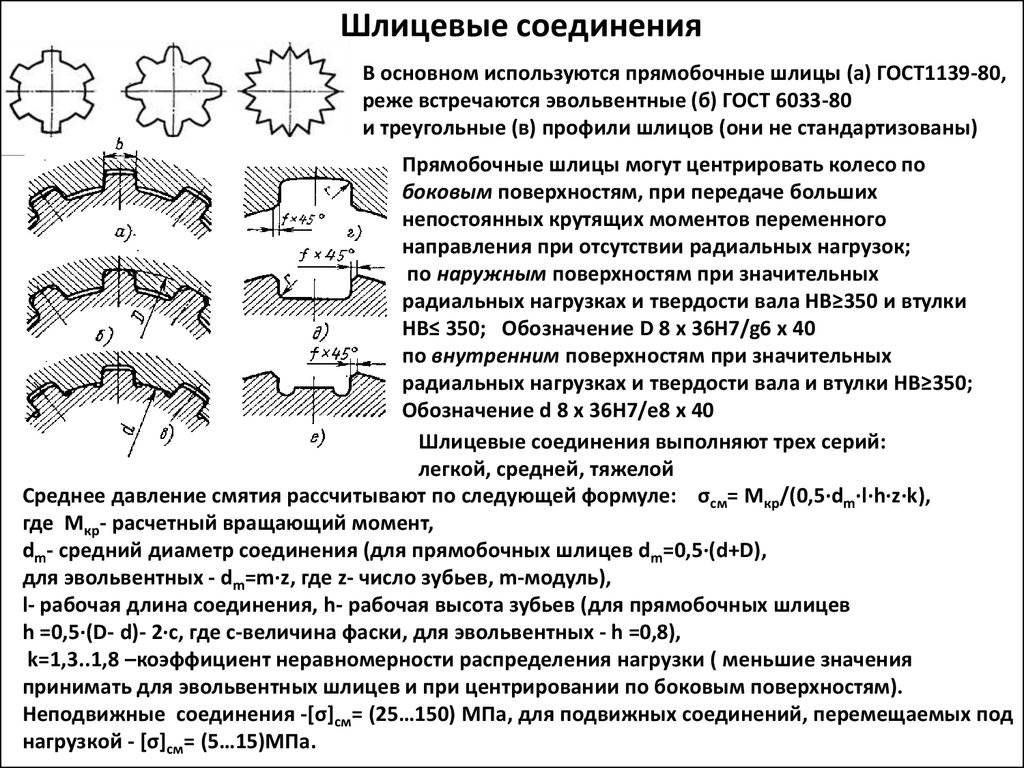

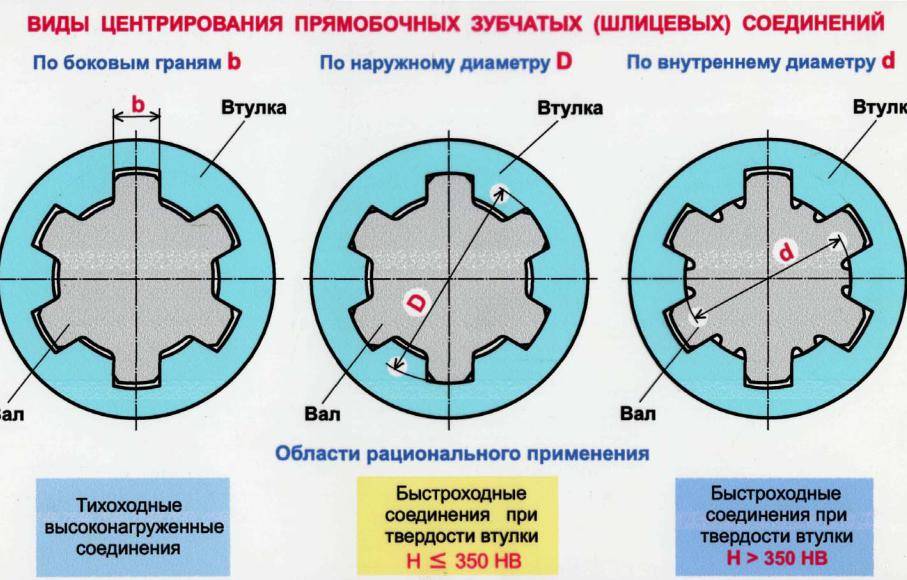

Настоящий стандарт распространяется на шлицевые соединения общего назначения с прямо-бочным профилем зубьев, расположенных параллельно оси соединения и с боковыми сторонами профиля, параллельными оси симметрии шлица вне окружности диаметра d, и устанавливает число зубьев, номинальные размеры соединений легкой, средней и тяжелой серий, а также допуски для соединений с центрированием по внутреннему диаметру, по наружному диаметру и по боковым сторонам зубьев.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

Стандарт не распространяется на изделия, спроектированные до 1980 г.

Стандарт полностью соответствует стандарту СТ СЭВ 6844-89.

ПРИЛОЖЕНИЕ 1 Рекомендуемое

РЕКОМЕНДУЕМЫЕ ПОСАДКИ ВАЛОВ И ВТУЛОК

Допуски и посадки, приведенные в настоящем стандарте, не распространяются на шлицевые прямобочные соединения неответственных деталей изделий (например, деталей, не передающих крутящий момент, зубчатые шайбы и т.п.).

В табл. 1 – 3 приведены поля допусков шлицевых валов и втулок для образования посадок при различных видах центрирования.

1. Центрирование по внутреннему диаметру

Таблица 1

Посадки центрирующего диаметра

Поле допуска втулки | Основное отклонение вала | |||||

е | f | g | h | js | n | |

Н7; Н8 |

Таблица 1a

Посадки по боковым сторонам шлицев

Поле допуска втулки | Основное отклонение вала | ||||||||||||

d | e | f | h | js | k | ||||||||

D9 | D9 d9 | D9 e8 | D9 f7 | D9 f8 | D9 h8 | D9 h9 | |||||||

D10 | D10 d9 | D10 e9 | – | – | – | – | |||||||

F8 | – | – | F8 f7 | F8 f8 | F8 h9 | ||||||||

F10 | F10 d9 | F10 e8 | F10 f7 | F10 f8 | F10 h7 | F10 h8 | F10 h9 | F10 k7 | |||||

Н8 | – | – | – | H8 h7 | H8 h8 | H8 js7 | – | ||||||

Н9 | – | H9 h8 | – | – | |||||||||

Н11 | – | H11 h8 | – | – | |||||||||

Центрирование по наружному диаметру

Таблица 2

Посадки центрирующего диаметра

Поле допуска втулки | Поле допуска вала | ||||||

d | е | f | g | h | js | n | |

Н7 | – | – | |||||

Н8 | Н8 d8 | Н8 е8 | – | – | Н8 h7 | – | – |

Н10 | Н10 d8 | Н10 е8 | – | – | – | – | – |

Таблица 2а

Посадки по боковым сторонам шлицев b

Поле допуска втулки | Поле допуска вала | ||||||

d | e | f | h | js | |||

D9 | D9 e8 | D9 f7 | D9 h8 | D9 h9 | D9 js7 | ||

F8 | – | F8 e8 | F8 h8 | ||||

F10 | F10 d9 | F10 e8 | – | ||||

Центрирование по боковым сторонам шлицев

Таблица 3

Посадка по боковым сторонам шлицев

Поле допуска втулки | Поле допуска вала | |||||||

d | e | f | h | js | k | |||

D9 | D9 d9 | D9 f9 | D9 h8 | D9 h9 | D9 js7 | D9 k7 | ||

F8 | – | F8 e8 | F8 f8 | – | – | |||

F10 | F10 e8 | F10 F9 | F10 h8 | F10 h9 | F10 js7 | F10 k7 |

Примечание. В табл. 1, 1а, 2, 2а, 3 посадки, заключенные в квадратные рамки, являются предпочтительными.

ПРИЛОЖЕНИЕ1. (Измененная редакция, Изм. № 2).

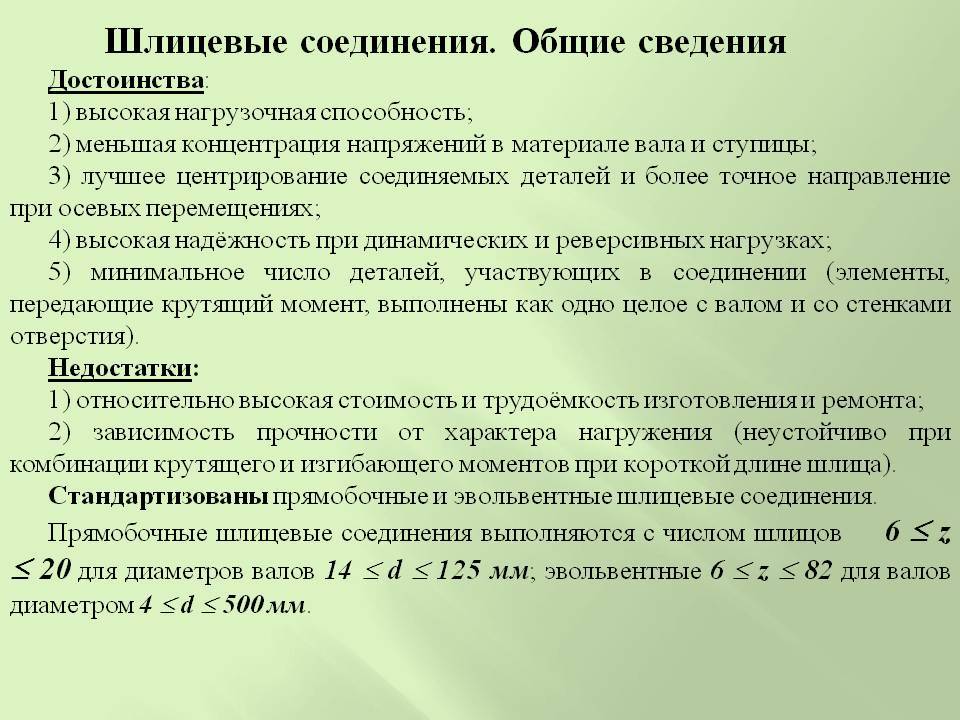

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Применение

Изготовление эвольвентных шлицев требует высокой точности. Нарезание зуба по втулке выполняется в основном протяжкой. Остальные способы дают меньшую точность и большую шероховатость поверхности. Часто производится ручная доводка по шаблону зачистка выступов.

Сложность обработки оправдывается применением шлицевых соединений с эвольвентным профилем в узлах с динамическими и переменными нагрузками. Например, в полых валах клетей прокатных станов, редукторах крупногабаритных строгальных и фрезерных станков, грузоподъемных механизмов, поднимающих вагонетки на доменные печи.

Кроме принятых стандартов на эвольвентные соединения по ГОСТ, имеются и другие исполнения деталей. Например в немецких станках встречается din параметры по стандартам, разработанным германским институтом стандартизации. На машинах, изготавливаемых на экспорт, встречается маркировка эвольвентных соединений с ссылкой на ISO – международный стандарт.

В обсуждениях автомобилистов часто можно услышать asa 24 48. Такую маркировку имеют эвольвентные шлицевые соединения на карданных валах. Встречаются они у переднеприводных фиатов, изготовленных по старым стандартам.

В настоящее время на передние карданы делается эвольвентный шлиц по ГОСТ 6033-80 или отраслевому стандарту ОСТ 1 00086-73. Старый стандарт актуален и сегодня. По нему работают многие машиностроительные и автомобилестроительные предприятия.

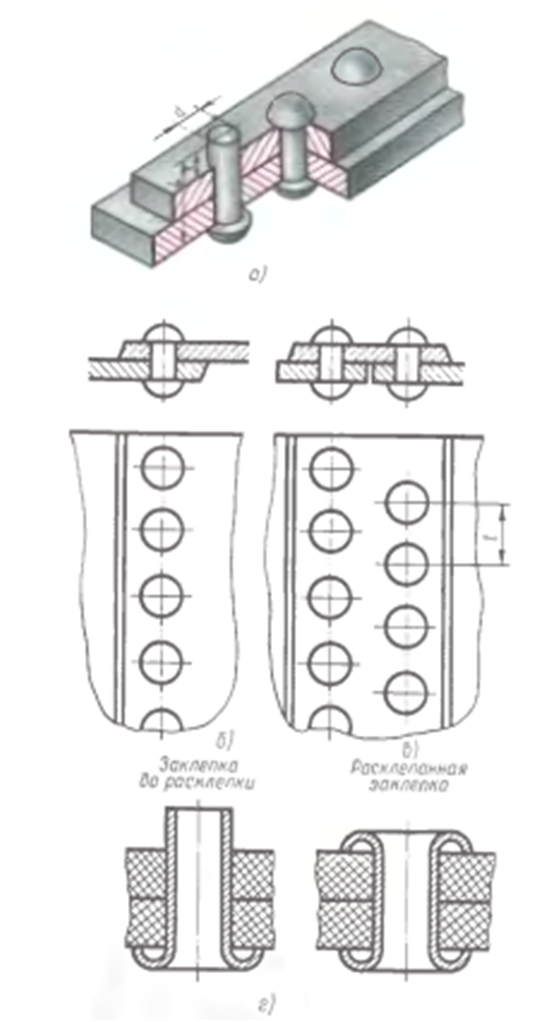

Соединения клепаные

Клепаные соединения применяются в соединениях деталей из металлов, в основном плохо поддающихся сварке, при соединении металлических изделий с неметаллическими. Эти соединения применяются в конструкциях, работающих под действием ударных и вибрационных нагрузок. Например, при изготовлении металлоконструкций мостов кроме сварного соединения в некоторых случаях применяют клепаные соединения (рис. 392).

Рис. 392

Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

На рис. 393, а показано соединение двух деталей с помощью заклепок с полукруглой (сферической) головкой. В соединяемых деталях выполняются отверстия, диаметр которых несколько больше диаметра непоставленной заклепки. Заклепка вставляется в отверстия в деталях, и ее свободный конец расклепывается обжимками клепального молотка или машины. Длина стержня заклепки L выбирается так, чтобы выступающая из детали часть была достаточной для придания ей в процессе клепки необходимей формы. При клепке происходит осаживание стержня, который заполняет отверстия, выполненные в соединяемых деталях. В зависимости от диаметра заклепки она расклепывается в холодном или предварительно нагретом состоянии. Заклепки со сплошным стержнем в продольном разрезе изображаются нерассеченными (рис. 393, б и в). Заклепочные швы выполняются внахлестку (рис. 393, б) или встык с накладками (рис. 393, в).

По расположению заклепок в соединениях различают однорядные (рис. 393, б) и многорядные (рис. 393, в) швы. Расположение заклепок в рядах может быть шахматное и параллельное.

Шагом размещения заклепок называется расстояние между осями двух соседних заклепок, измеренное параллельно кромке шва (рис. 393, в).

Заклепки с полукруглой головкой классов точности В и С, получившие широкое распространение, выполняются по ГОСТ 10299—80.

Условнее обозначение заклепки диаметра стержня d = 6 мм и длиной L = 24 мм:

Заклепка 6×24 ГОСТ 10299-80.

Помимо заклепок с полукруглой головкой находят применение заклепки с потайной (ГОСТ 10300—80), полупотайной (ГОСТ 10301—80) и с плоской головкой (ГОСТ 10303—80) классов точности В и С.

Соединения деталей из мягких материалов (кожи, картона, полимеров — пластмасс и т.п.), не требующие повышенной точности, могут выполняться с помощью пустотелых (трубчатых) заклепок, изображенных на рис. 393, г. Размеры и параметры таких заклепок приведены в ГОСТ 12638-80 – ГОСТ 12644-80.

Рис. 393

При выполнении рабочих чертежей клапанного соединения ГОСТ 2.313—82 допускает применять упрощения. Размещение заклепок указывают на чертеже условным знаком “+”. Все конструктивные элементы и размеры шва клепаного соединения указывают на чертеже, как показано на рис. 394. а.

Если изделие, изображенное на сборочном чертеже, имеет многорядное клепаное соединение, то одну или две заклепки в сечении или на виде надо показывать условным символом, остальные — центровыми или осевыми линиями (рис. 394, а).

Когда на чертеже имеется несколько групп заклепок, различных по типам и размерам, рекомендуется одинаковые заклепки обозначать условными знаками (рис. 394, б) или одинаковыми буквами (рис. 394, в).

Рис. 394

Применение

Изготовление эвольвентных шлицев требует высокой точности. Нарезание зуба по втулке выполняется в основном протяжкой. Остальные способы дают меньшую точность и большую шероховатость поверхности. Часто производится ручная доводка по шаблону зачистка выступов.

Сложность обработки оправдывается применением шлицевых соединений с эвольвентным профилем в узлах с динамическими и переменными нагрузками. Например, в полых валах клетей прокатных станов, редукторах крупногабаритных строгальных и фрезерных станков, грузоподъемных механизмов, поднимающих вагонетки на доменные печи.

Кроме принятых стандартов на эвольвентные соединения по ГОСТ, имеются и другие исполнения деталей. Например в немецких станках встречается din параметры по стандартам, разработанным германским институтом стандартизации. На машинах, изготавливаемых на экспорт, встречается маркировка эвольвентных соединений с ссылкой на ISO – международный стандарт.

В обсуждениях автомобилистов часто можно услышать asa 24 48. Такую маркировку имеют эвольвентные шлицевые соединения на карданных валах. Встречаются они у переднеприводных фиатов, изготовленных по старым стандартам.

В настоящее время на передние карданы делается эвольвентный шлиц по ГОСТ 6033-80 или отраслевому стандарту ОСТ 1 00086-73. Старый стандарт актуален и сегодня. По нему работают многие машиностроительные и автомобилестроительные предприятия.

Шлицы эвольвентные: обозначение, расчет, гост, черчение

По ширине впадины втулки установлены пять степеней точности и одно основное отклонение, а по толщине зуба вала — семь и 10 основных отклонений. Чтобы отличить степень точности от квалитета, ее указывают перед буквой, обозначающей основное отклонение.

- При центрировании по наружному диаметру можно получить девять посадок, при центрировании по внутреннему диаметру — 6, а по боковым поверхностям — 11.

- Условные обозначения прямобочных шлицевых соединений должны содержать:

- — на первом месте букву, обозначающую поверхность центрирования;

- — потом число зубьев;

- — далее идут номинальные размеры d, D и b соединения вала и втулки с указанием посадок по каждому из них.

- Пример условного обозначения соединения с центрированием по внутреннему диаметру, с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, посадкой по диаметру центрирования Н7/е8 и по размеру b — D9/f8:

- d—8×36H7/e8×40H12/a11×7D9/f8;

- То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования Н8/h7 и по размеру b — F10/h9:

- D—8×36×40H8/h7×7F10/h9;

- b—8×36×40H12/a11×7D9/h8.

- Пример обозначения втулки и вала для первого случая:

- d—8×36×40H12×7D9;

- d—8×36e8×40a11×7f8.

- Условные обозначения эвольвентных шлицевых соединений валов и втулок должны содержать номинальный диаметр соединения, модуль, обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

- Пример обозначения соединения с диаметром D = 50 мм, модулем m = 2 мм с центрированием по боковым сторонам зубьев, посадкой по боковым поверхностям зубьев 9H/9g:

- 50 × 2 × 9H/9g ГОСТ 6033-80.

- Пример обозначения втулки и вала того же соединения:

- 50 × 2 × 9H ГОСТ 6033-80;

- 50 × 2 × 9g ГОСТ 6033-80.

- Пример обозначения соединения с диаметром D = 50 мм, модулем m = 2 мм с центрированием не по боковым сторонам, а по Df, с посадкой по диаметру центрирования H7/g6:

- 50 × H7/g6 × 2 ГОСТ 6033-80.

- Пример обозначения втулки и вала того же соединения:

- 50 × H7 × 2 ГОСТ 6033-80;

- 50 × g6 × 2 ГОСТ 6033-80.

- Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9151 — | 7236 — или читать все.

91.146.8.87 studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)очень нужно

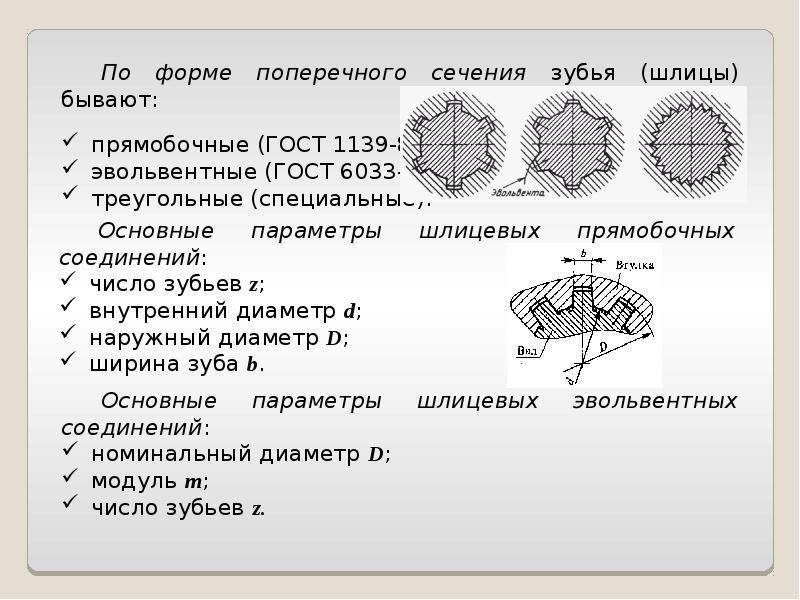

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Чем отличаются оптико механические и оптические мыши

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

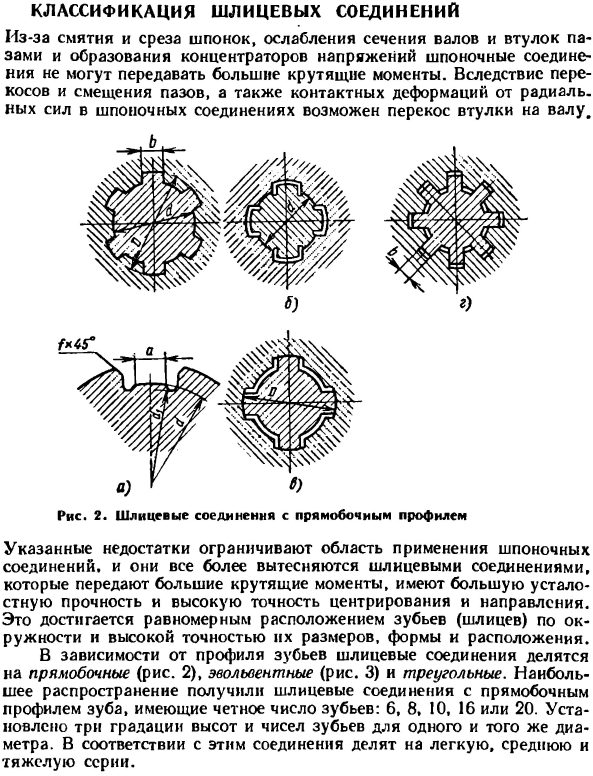

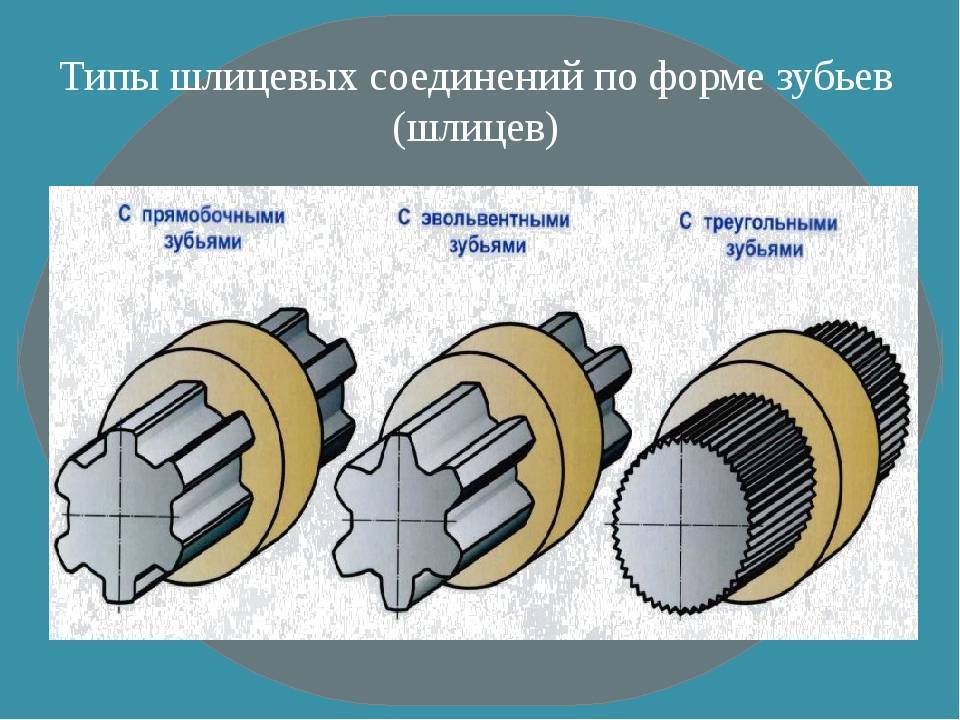

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

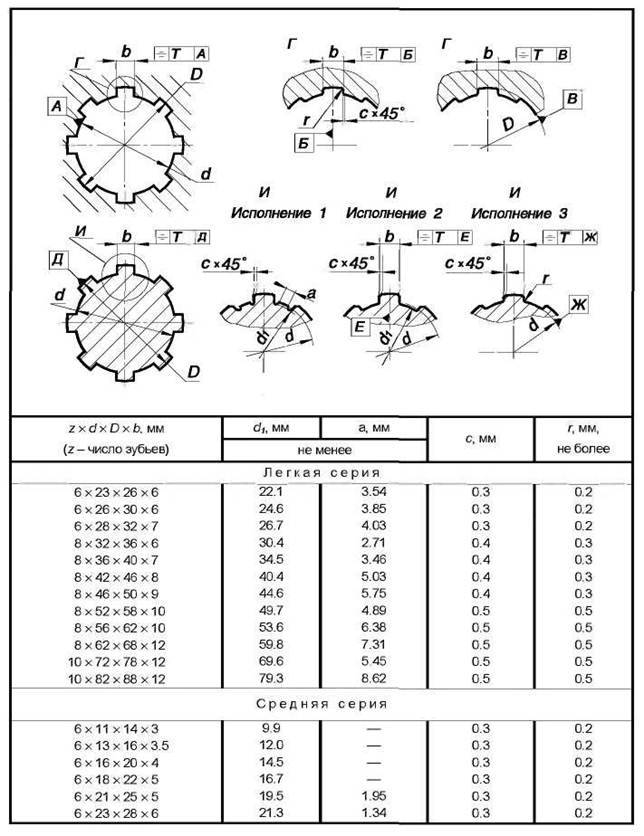

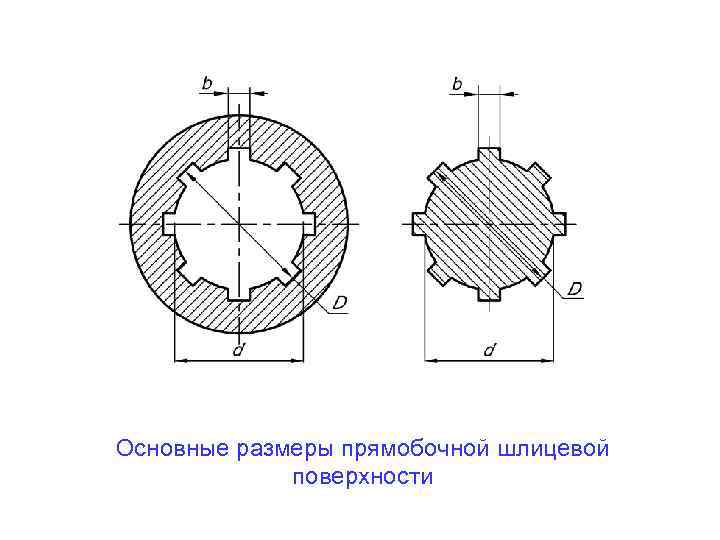

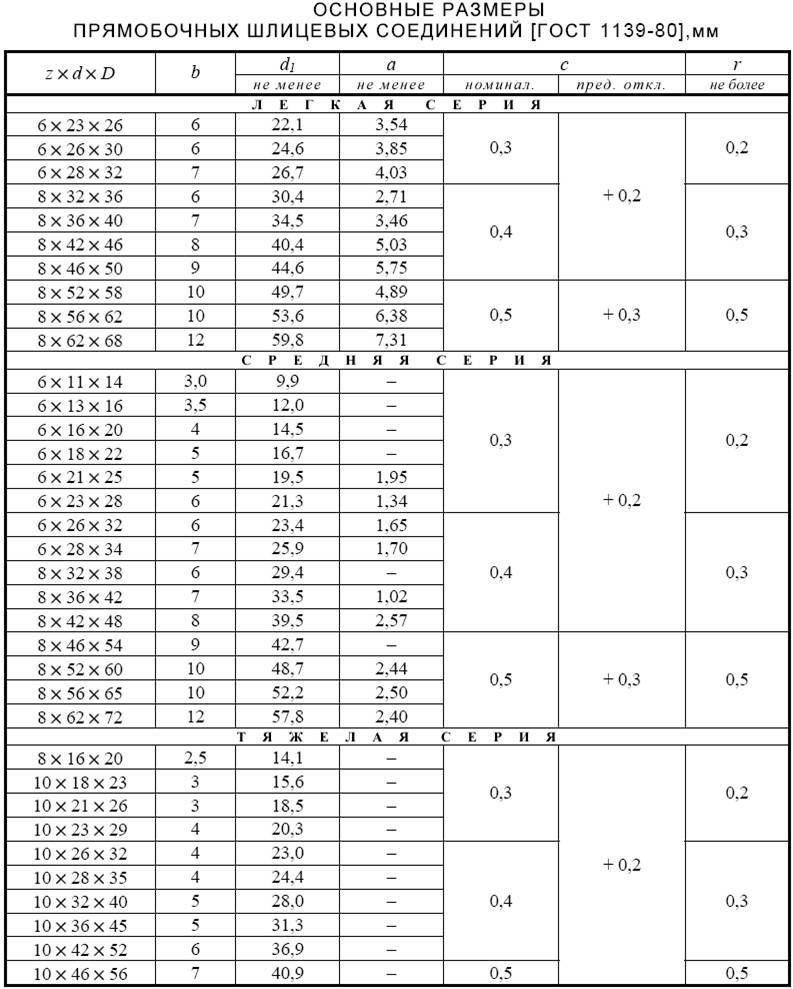

РАЗМЕРЫ

1.1.Основные размеры и числа зубьев шлицевых

соединений должны соответствовать указанным на чертеже и в табл. 1 – 3.

Таблица 1

Размеры легкой серии, мм

z × d × D | Число зубьев z | d | D | b | d1, не менее | а, не менее | с | r, не более | |

Номин. | Пред. откл. | ||||||||

6 × 23 | 6 | 23 | 26 | 6 | 22,1 | 3,54 | 0,3 | +0,2 | 0,2 |

6 × 26 | 6 | 26 | 30 | 6 | 24,6 | 3,85 | 0,3 | +0,2 | 0,2 |

6 × 28 | 6 | 28 | 32 | 7 | 26,7 | 4,03 | 0,3 | +0,2 | 0,2 |

8 × 32 | 8 | 32 | 36 | 6 | 30,4 | 2,71 | 0,4 | +0,2 | 0,3 |

8 × 36 | 8 | 36 | 40 | 7 | 34,5 | 3,46 | 0,4 | +0,2 | 0,3 |

8 × 42 | 8 | 42 | 46 | 8 | 40,4 | 5,03 | 0,4 | +0,2 | 0,3 |

8 × 46 | 8 | 46 | 50 | 9 | 44,6 | 5,75 | 0,4 | +0,2 | 0,3 |

8 × 52 | 8 | 52 | 58 | 10 | 49,7 | 4,89 | 0,5 | +0,3 | 0,5 |

8 × 56 | 8 | 56 | 62 | 10 | 53,6 | 6,38 | 0,5 | +0,3 | 0,5 |

8 × 62 | 8 | 62 | 68 | 12 | 59,8 | 7,31 | 0,5 | +0,3 | 0,5 |

10 × 72 | 10 | 72 | 78 | 12 | 69,6 | 5,45 | 0,5 | +0,3 | 0,5 |

10 × 82 | 10 | 82 | 88 | 12 | 79,3 | 8,62 | 0,5 | +0,3 | 0,5 |

10 × 92 | 10 | 92 | 98 | 14 | 89,4 | 10,08 | 0,5 | +0,3 | 0,5 |

10 × 102 | 10 | 102 | 108 | 16 | 99,9 | 11,49 | 0,5 | +0,3 | 0,5 |

10 × 112 | 10 | 112 | 120 | 18 | 108,8 | 10,72 | 0,5 | +0,3 | 0,5 |

Таблица 2

Размеры средней серии, мм

z × d × D | Число зубьев z | d | D | b | d1, не менее | а, не менее | с | r, не более | |

Номин. | Пред. откл. | ||||||||

6 × 11 | 6 | 11 | 14 | 3,0 | 9,9 | – | 0,3 | +0,2 | 0,2 |

6× 13× | 6 | 13 | 16 | 3,5 | 12,0 | – | 0,3 | +0,2 | 0,2 |

6 × | 6 | 16 | 20 | 4,0 | 14,5 | – | 0,3 | +0,2 | 0,2 |

6 × | 6 | 18 | 22 | 5,0 | 16,7 | – | 0,3 | +0,2 | 0,2 |

6 × 21 | 6 | 21 | 25 | 5,0 | 19,5 | 1,95 | 0,3 | +0,2 | 0,2 |

6 × 23 | 6 | 23 | 28 | 6,0 | 21,3 | 1,34 | 0,3 | +0,2 | 0,2 |

6 × 26 | 6 | 26 | 32 | 6,0 | 23,4 | 1,65 | 0,4 | +0,2 | 0,3 |

6 × 28 | 6 | 28 | 34 | 7,0 | 25,9 | 1,70 | 0,4 | +0,2 | 0,3 |

8 × 32 | 8 | 32 | 38 | 6,0 | 29,4 | – | 0,4 | +0,2 | 0,3 |

8 × 36 | 8 | 36 | 42 | 7,0 | 33,5 | 1,02 | 0,4 | +0,2 | 0,3 |

8 × 42 × | 8 | 42 | 48 | 8,0 | 39,5 | 2,57 | 0,4 | +0,2 | 0,3 |

8 × 46 | 8 | 46 | 54 | 9,0 | 42,7 | – | 0,5 | +0,3 | 0,5 |

8 × 52 | 8 | 52 | 60 | 10,0 | 48,7 | 2,44 | 0,5 | +0,3 | 0,5 |

8 × 56 | 8 | 56 | 65 | 10,0 | 52,2 | 2,50 | 0,5 | +0,3 | 0,5 |

8 × 62 | 8 | 62 | 72 | 12,0 | 57,8 | 2,40 | 0,5 | +0,3 | 0,5 |

10 × 72 | 10 | 72 | 82 | 12,0 | 67,4 | – | 0,5 | +0,3 | 0,5 |

10 × 82 | 10 | 82 | 92 | 12,0 | 77,1 | 3,00 | 0,5 | +0,3 | 0,5 |

10 × 92 | 10 | 92 | 102 | 14,0 | 87,3 | 4,50 | 0,5 | +0,3 | 0,5 |

10 × | 10 | 102 | 112 | 16,0 | 97,7 | 6,30 | 0,5 | +0,3 | 0,5 |

10 × 112 | 10 | 112 | 125 | 18,0 | 106,3 | 4,40 | 0,5 | +0,3 | 0,5 |

Таблица 3

Размеры тяжелой серии, мм

z × d × D | Число зубьев z | d | D | b | d1, не менее | с | r, не более | |

Номин. | Пред. откл. | |||||||

10 × 16 | 10 | 16 | 20 | 2,5 | 14,1 | 0,3 | +0,2 | 0,2 |

10 × 18 | 10 | 18 | 23 | 3,0 | 15,6 | 0,3 | +0,2 | 0,2 |

10 × 21 | 10 | 21 | 26 | 3,0 | 18,5 | 0,3 | +0,2 | 0,2 |

10 × 23 | 10 | 23 | 29 | 4,0 | 20,3 | 0,3 | +0,2 | 0,2 |

10 × 26 | 10 | 26 | 32 | 4,0 | 23,0 | 0,4 | +0,2 | 0,3 |

10 × 28 | 10 | 28 | 35 | 4,0 | 24,4 | 0,4 | +0,2 | 0,3 |

10 × 32 | 10 | 32 | 40 | 5,0 | 28,0 | 0,4 | +0,2 | 0,3 |

10 × 36 | 10 | 36 | 45 | 5,0 | 31,3 | 0,4 | +0,2 | 0,3 |

10 × 42 | 10 | 42 | 52 | 6,0 | 36,9 | 0,4 | +0,2 | 0,3 |

10 × 46 | 10 | 46 | 56 | 7,0 | 40,9 | 0,5 | +0,3 | 0,5 |

16 × 52 | 16 | 52 | 60 | 5,0 | 47,0 | 0,5 | +0,3 | 0,5 |

16 × 56 | 16 | 56 | 65 | 5,0 | 50,6 | 0,5 | +0,3 | 0,5 |

16 × 62 | 16 | 62 | 72 | 6,0 | 56,1 | 0,5 | +0,3 | 0,5 |

16 × 72 | 16 | 72 | 82 | 7,0 | 65,9 | 0,5 | +0,3 | 0,5 |

20 × 82 | 20 | 82 | 92 | 6,0 | 75,6 | 0,5 | +0,3 | 0,5 |

20 × 92 | 20 | 92 | 102 | 7,0 | 85,5 | 0,5 | +0,3 | 0,5 |

20 × 102 | 20 | 102 | 115 | 8,0 | 94,0 | 0,5 | +0,3 | 0,5 |

20 × 112 | 20 | 112 | 125 | 9,0 | 104,0 | 0,5 | +0,3 | 0,5 |

Примечания:

1. Исполнение 1 дано для изготовления

валов соединений легкой и средней серий методом обкатывания. Валы соединений

тяжелой серии методом обкатывания не изготовляются.

2. Шлицевые валы исполнений 1 и 3

изготовляются при центрировании по внутреннему диаметру, исполнения 2 – при

центрировании по наружному диаметру и боковым сторонам зубьев.

(Измененная редакция, Изм. № 2).

1.2. (Исключен, Изм. № 2).

1.3. Фаска у пазов отверстия втулки может быть заменена

закруглением с радиусом, равным величине фаски с.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ С УГЛОМ ПРОФИЛЯ 30°

РАЗМЕРЫ, ДОПУСКИ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

ГОСТ 6033-80 (СТ СЭВ 6505-88)

1.2. Допускается применять сочетания профилей зубьев вала и втулки с различной формой дна впадины.

1.3. Выбор величин параметров шлицевых соединений Н и hi в зависимости от вида применяемого инструмента приведен в справочном приложении 1.

1.4. На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

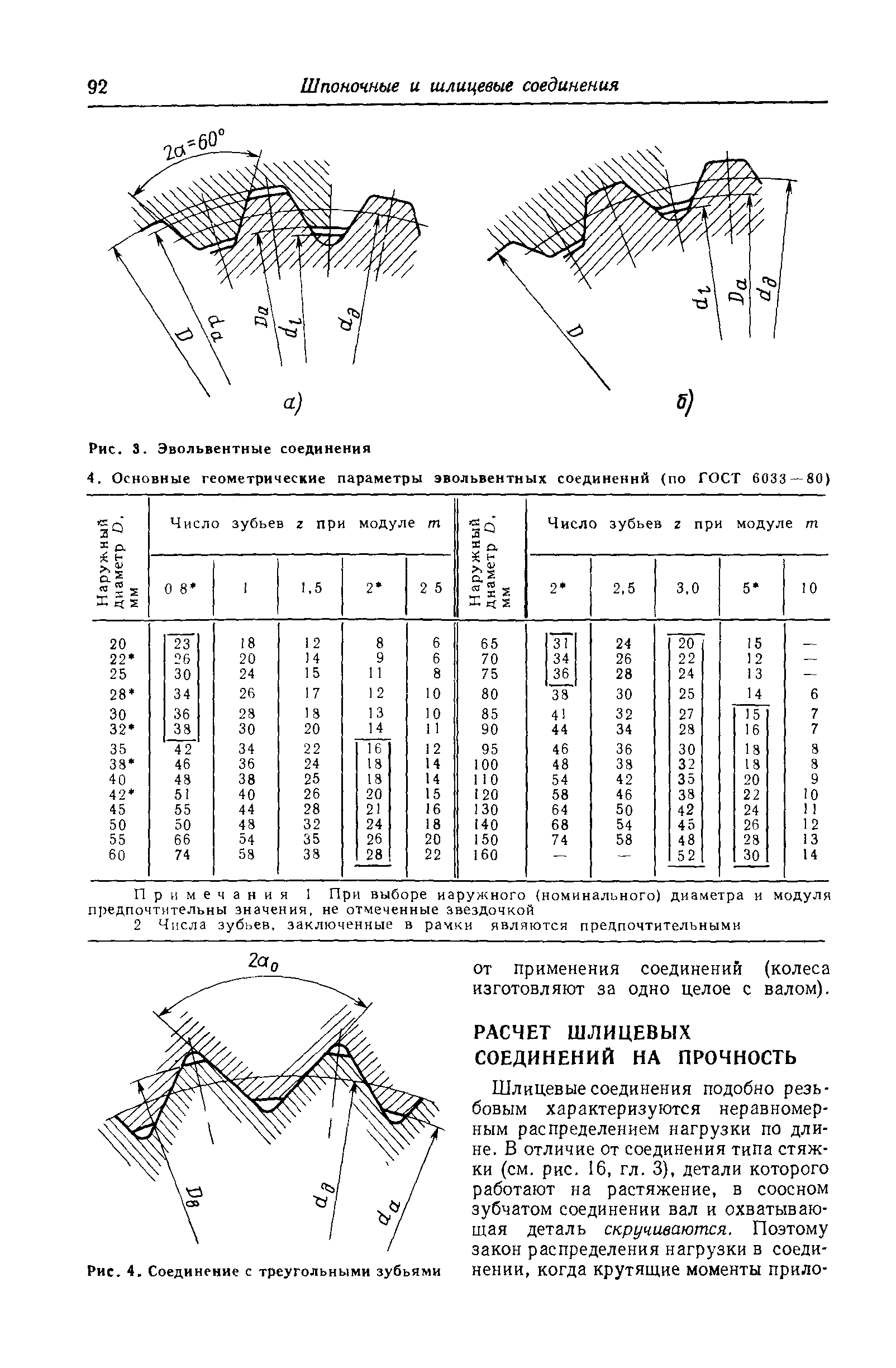

2. НОМИНАЛЬНЫЕ ДИАМЕТРЫ, МОДУЛИ И ЧИСЛА ЗУБЬЕВ

2.1. Номинальные диаметры, модули и числа зубьев шлицевых соединений должны соответствовать указанным в табл. 2.

Размеры, мм Продолжение табл. 2

Размеры, мм Продолжение табл. 2

Продолжение табл. 2

Номинальный диаметр D

1 При выборе номинальных диаметров и модулей ряд 1 следует предпочитать ряду 2

2. Числа зубьев, подчеркнутые линией, являются предпочтительными.

3 Модуль 3, 5 по возможности не применять.

3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ ПАРАЛЛЕЛЬНОСТИ СТОРОН ЗУБЬЕВ ВАЛА И ВТУЛКИ

3.1. Предельные отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности уста-навливаются в стандартах на комплексные калибры.

4 НОМИНАЛЬНЫЕ РАЗМЕРЫ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

4.1. Номинальные размеры шлицевых соединений должны соответствовать указанным в табл. 3, 5, 7, 9, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31.

4.2. Номинальные размеры по роликам и длины общей норма-ли (черт. 4) для отдельных измерений шлицевых валов и втулок должны соответствовать указанным в табл. 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32.

Размер между роликами

Размер по роликам

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,5 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов и втулок с модулем 0,5 мм

Чиоло зубьев (впадин) на длине общей нормали

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,6 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов м втулок с модулем 0,6 ммм

Число зубьев (впадин) на длине общей нормали zw

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,8 мм

Поправка к ГОСТ 6033— 80 Основные нормы взаи м одам е наем ости. Соединенна ныицсвыс звольвентные с углом профиля 30″. Размеры, допуски и измеряемые величины (Переиздание. Январь 1993 г.)

Напечатано Должно быть

С. Н2. Информационные данные. Пункт 6

Взамен ГОСТ 6033-51 —

УДК 621.831:006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СО ЮЗА ССР

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНДОЕ С УГЛОМ ПРОФИЛЯ 30°

Размеры, допуски и измеряемые величины

Basic norms of interchangeability.

Involute splined joints with 30° profile angle Dimensions, tolerances and measurable sizes

Дата введения 01.01.82

Настоящий стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллель^ но оси соединения, с углом профиля 30° ff устанавливает исходный контур, форму зубьев, номинальные ддрметры, модули и числа зубьев, номинальные размеры и измеряете величины при центрировании по боковым поверхностям зубьеП» а также допуски и посадки.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

(Измененная редакция, Изм. № 1, 2).

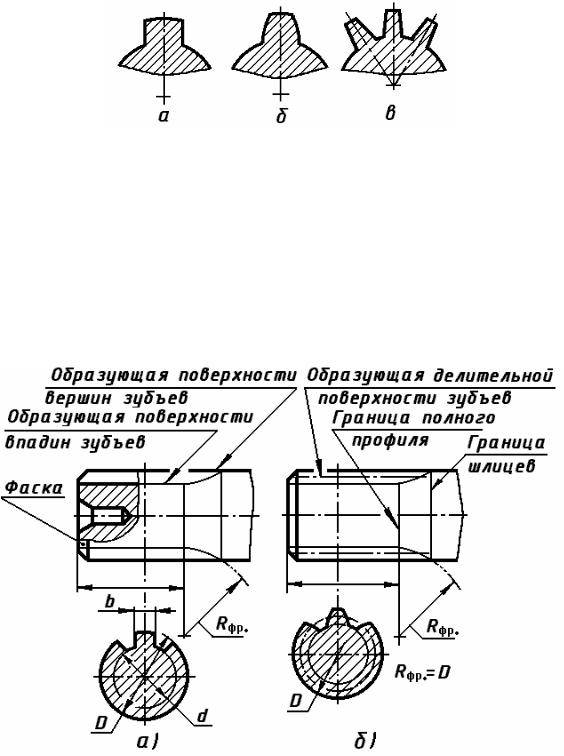

1. ИСХОДНЫЙ КОНТУР И ФОРМА ЗУБЬЕВ

].]. Исходный контур и форма зубьев шлицерых соединений и основные зависимости для определения и* размеров должны соответствовать указанным на черт. 1—3 и в табл. 1.

Издание официальное Перепечатка воспрещена

Центрирование по наружному диаметру 2оС**бр* _ Ь*Ц!тп

5.2.1 Общие положения

Для разъемных соединений деталей машин, приборов и т.п. широко применяются крепежные изделия — болты, винты, шпильки, гайки. Они весьма разнообразны по форме, точности изготовления, материалу, покрытию и прочим условиям их изготовления.Болты, винты, шпильки, гайки общего назначения изготовляют из углеродистых, легированных, коррозионно-стойких и других сталей и из цветных металлов.В зависимости от условий эксплуатации крепежные детали выпускают с тем или иным покрытием.Таким образом, число стандартов, определяющих форму, размеры, материал, покрытие и другие характеристики крепежных деталей, весьма велико, причем, каждый из них содержит соответствующие условные обозначения, ссылки на которые, помещаемые в конструкторской документации, должны быть точными.Структура условного обозначения стандартного крепежного изделия:Рисунок 5.16 — Структура условного обозначения крепежных стандартных изделий