Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Какие есть шпонки

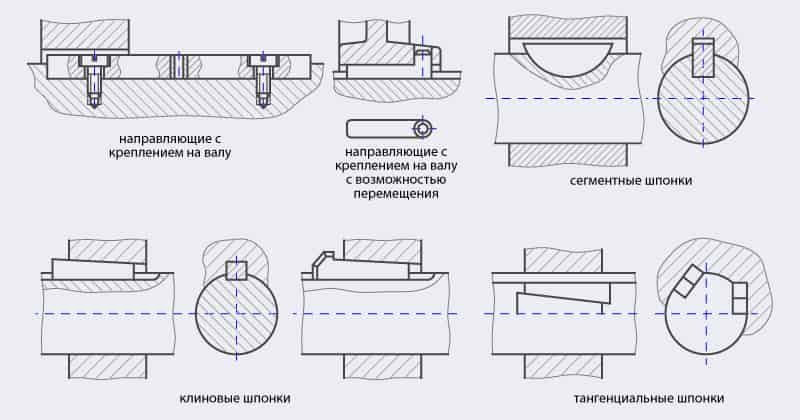

С тем, зачем нужна шпонка, мы уже разобрались, однако очень важно будет отметить тот факт, что существуют различные варианты исполнения шпонок, каждый из которых будет иметь свои стандарты изготовления, следовательно, уникальные параметры, характеристики и предназначение для применения. Именно по этой причине мы так же рассмотрим, какие есть шпонки и какие у них эксплуатационные свойства

Обратите внимание, что шпонки одной и той же формы и конструкции могут обладать различными размерами. Основные параметры и допуски изготовления, само собой, написаны в соответствующих нормативах ГОСТ, но зачастую очень многие предприятия осуществляют изготовление шпонок на заказ по чертежам заказчика. А в некоторых случаях, заказчик может сделать шпонку из шпоночной стали самостоятельно

А в некоторых случаях, заказчик может сделать шпонку из шпоночной стали самостоятельно.

Таким образом, у потенциального клиента всегда есть возможность купить шпонку в соответствии с представленным модельным рядом или же заказать индивидуальный образец. Как правило, при изготовлении шпонки проходят процесс термообработки, позволяющий им выдерживать прочность в 600МПа, после чего им придается определенная конструкционная форма, подразделяющая их по виду соединения на:

- призматические

- сегментные

- цилиндрические

- тангенциальные.

- клиновые.

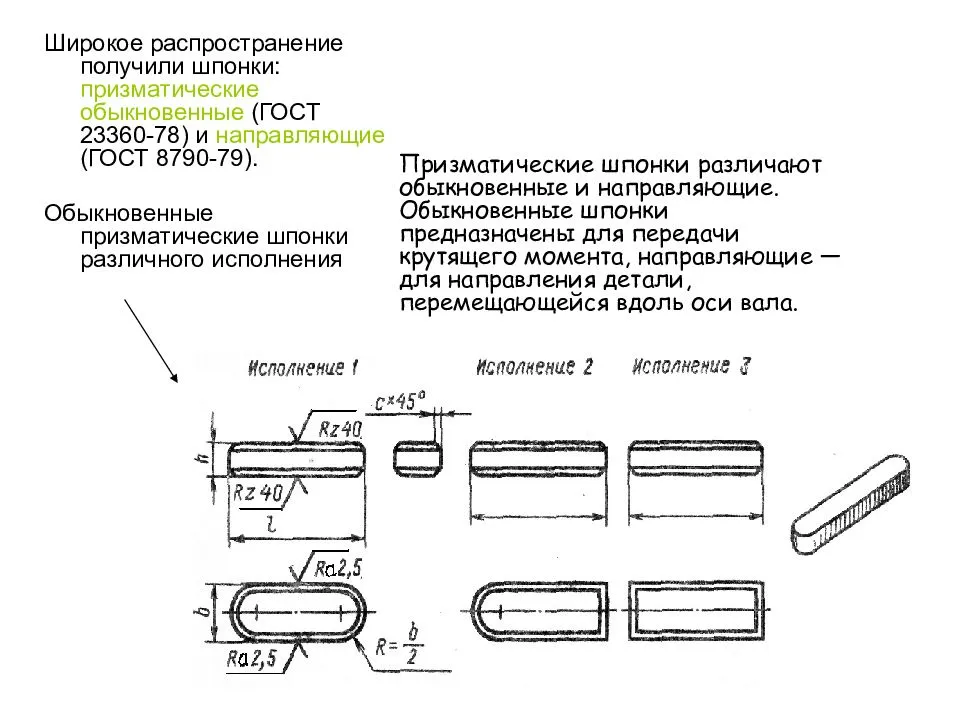

Призматические шпонки, в свою очередь, так же подразделяют на 3 дополнительных вида исходя из их принципа действия: на закладные, на направляющие и на скользящие. Так как установка данного типа шпонок достаточно проблематична в плане их индивидуального подгона в пазы, а при полном износе они могут опрокидываться, то в большом производстве этот вид продукции используется достаточно редко.

В отличии от предыдущего варианта конструкции, сегментные шпонки не требуют в момент установки никакой подгонки, и не имеют свойства опрокидываться, что сказывается на их достаточно частом использовании. Однако применение такого типа шпонок ограничено на деталях с большим сечением вала, поэтому сегментную разновидность невозможно будет встретить на участках со множеством изгибов вала.

Цилиндрические шпонки по принципу работы схожи с призматическими. Они тоже редкий гость в крупномасштабном производстве из-за того, что они требуют одинаковой степени плотности и твердости соединяемых изделий. Во многом именно эта особенность и мешает их частому применению. Собственно, основным местом установки цилиндрических шпонок являются именно концевые участки вала.

Тангенциальная шпонка представляет собой конструкцию из двух элементов, которые напоминают призматический клин с сечением прямоугольного поперечного типа. Такой вид шпонок монтируется попарно под наклоном от 120° до 180°. Одним из главных достоинств у такого типа изделия является то, что их материал осуществляет работу на сжатие. Основной их сферой применения является тяжелое машиностроение.

Наконец, разбирая то, какие есть шпонки, мы подошли к последней разновидности, а именно к клиновым шпонкам. Такой тип по праву считается наиболее эффективным и очень распространенным ввиду множества своих неоспоримых преимуществ. Например, изделия клинового вида могут выдерживать незначительную осевую нагрузку, и при этом отлично функционировать при нагрузках переменного типа.

Сталь 45 калиброванная

Калиброванная сталь Ст45 давно проявила себя как очень прочное надежное сырье. Заготовки из такого типа материала отлично подходят для последующей их переработки и изготовления всевозможных деталей и запчастей для различных видов техники. Как правило, сталь 45 калиброванная служит основой для создания валов, муфт, плунжеров, маховиков и других деталей. Та как она способна функционировать в крайне тяжелых рабочих условиях, то её смело можно использовать во множестве промышленных производственных отраслей:

- В строительстве зданий и сооружений

- При производстве машин и спецтехники

- Для изготовления судов и летательных аппаратов

Благодаря своему химическому составу, в котором содержится никель, фосфор и хром, сталь 45 калиброванная обладает устойчивостью к коррозионному воздействию, правда, не совсем высокой, так как процентное соотношение этих веществ небольшое. А наличие таких компонентов как углерод, кремний, марганец, сера, мышьяк и медь в структуре этого сплава позволяет ему выдерживать разные механические воздействия. По мере необходимости Ст45 можно заменить на приблизительно аналогичные по характеристикам марки 40Х, 50Г2, Ст50.

Особенности и применение шпоночного материала

Шпонка — деталь машин и механизмов продолговатой формы вставляемая в паз соединяемых деталей шпоночного соединения для передачи крутящего момента.

Шпоночный материал служит сырьём для изготовления

шпонок призматических по ГОСТ 23360-78. Такие шпонки применяются в качестве клинового стопорного элемента в осевых деталях вращения механизмов и оборудования для предотвращения их проворачивания и передачи вращения с одного элемента на другой. Одновременно шпонка является своеобразным предохранителем от перегрузок при заклинивании вращения — в такой ситуации всё избыточное усилие принимает на себя шпонка, и она «срезается», сохраняя целыми дорогостоящие зубчатые колёса, валы, шкивы и прочие детали механизмов.

Шпоночный материал — это калиброванная нахолодную упрочнённая сталь 45. Длина порезки — 1 метр. Применяется как исходное сырьё для изготовления призматических шпонок по ГОСТ 23360-68.

Сортамент сечений шпоночного матерала

Продажа от 1 метра. Отправка по Украине транспортными компаниями.

Скачать ГОСТ 8787-68 можно в разделе «Спецификация»

Источник статьи: http://intehstroy-spb.ru/spravochnik/shponochnyy-material-gost-harakteristiki-razmery.html

§ 33. Чертежи шпоночных и штифтовых соединений

Гост 29175-91

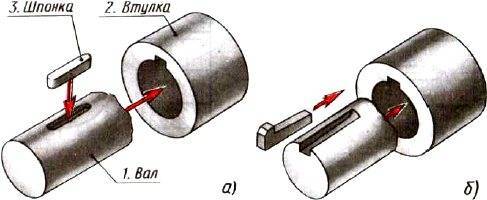

33.1. Изображение шпоночных соединений. Одно из наиболее распространенных разъемных соединений деталей — шпоночное (см. рис. 209).

Шпонка предназначена для соединения вала с посаженной на него деталью: шкивом, зубчатым колесом, маховиком и др.

Чтобы шкив вращался вместе с валом, в них прорезают пазы (шпоночные канавки), в которые закладывают шпонку.

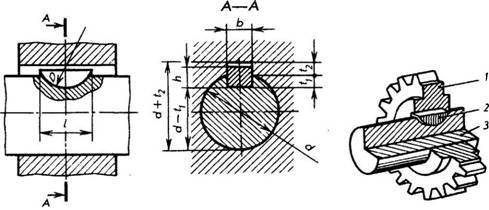

Рис. 222. Детали шпоночного соединения

На рисунке 222 даны наглядные изображения деталей шпоночного соединения. Стрелками показано, как они соединяются. На наглядном изображении соединения призматической шпонкой (рис. 223) втулка показана в разрезе, чтобы ясно была видна шпонка. На полках линий-выносок нанесены цифры. Они соответствуют номерам, которые присвоены деталям.

Рис. 223. Соединение шпонкой

Чертежи деталей, входящих в соединение, приведены на рисунке 224, а сборочный чертеж — на рисунке 225. Заметьте, что на сборочном чертеже шпонка показана нерассеченной. Как вам известно, так поступают в том случае, когда секущая плоскость проходит вдоль сплошной (непустотелой) детали.

Рис. 224. Чертежи деталей шпоночного соединения

На чертеже соединения призматической шпонкой показывают небольшой промежуток — зазор между верхней плоскостью шпонки и дном канавки во втулке.

Рис. 225. Сборочный чертеж шпоночного соединения: 1 — вал; 2 втулка; 3 — шпонка

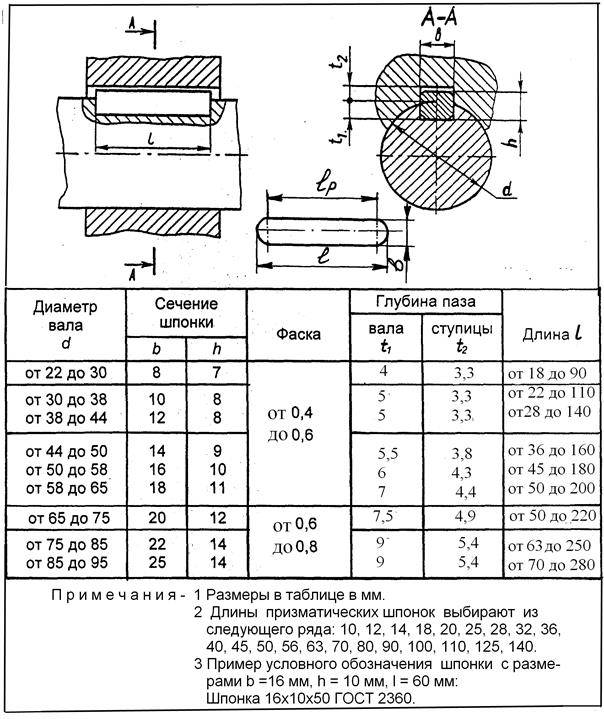

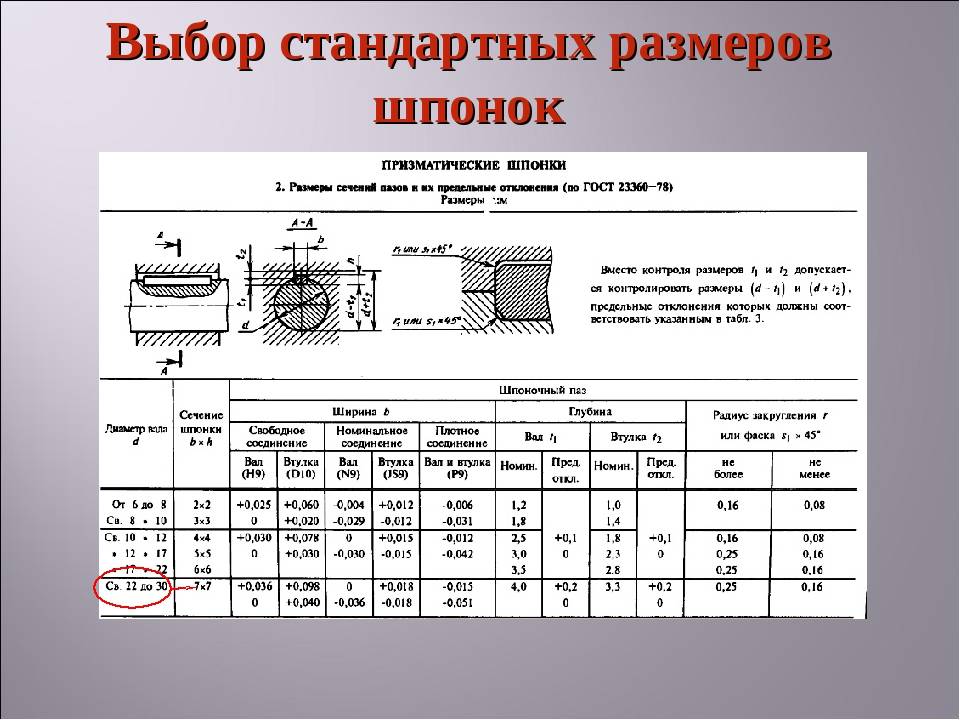

Каждая шпонка на сборочном чертеже имеет условное обозначение. Например, запись Шпонка 12х8×60 означает, что призматическая шпонка имеет следующие размеры: ширина 12 мм, высота 8 мм, длина 60 мм. Запись Шпонка сегм. 8×15 читают так: шпонка сегментная, толщина 8 мм, высота 15 мм. Так как размеры шпонок стандартизованы, то, следовательно, стандартизованы форма и размеры шпоночных канавок (пазов) на вале и во втулке. Выбирают эти размеры в зависимости от диаметра вала, входящего в соединение.

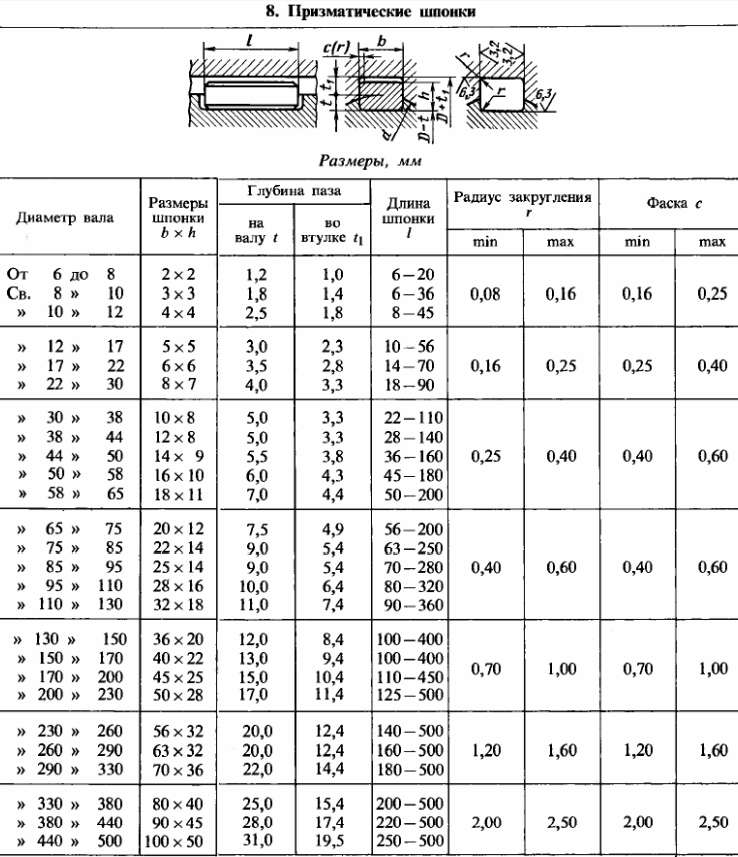

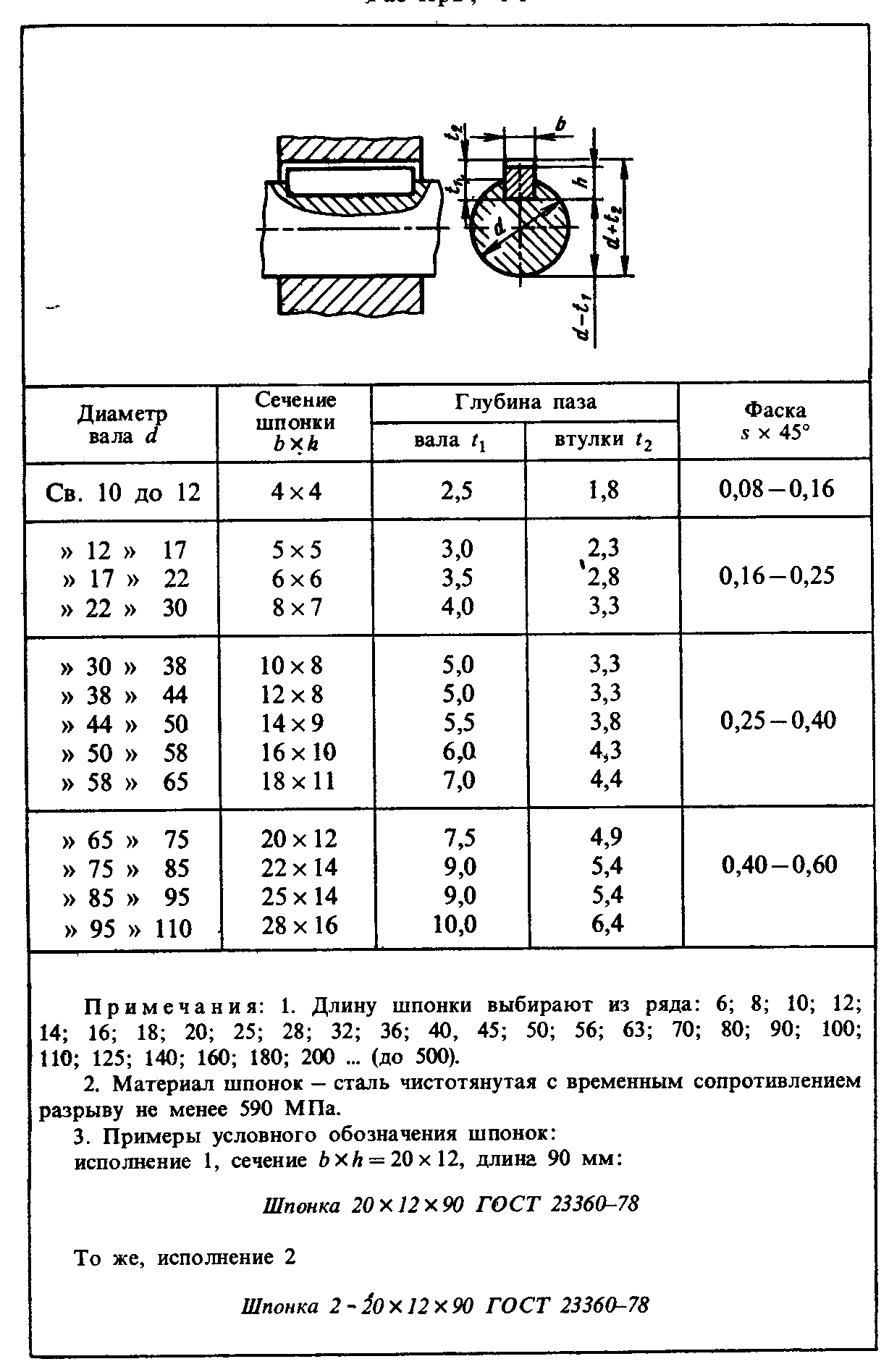

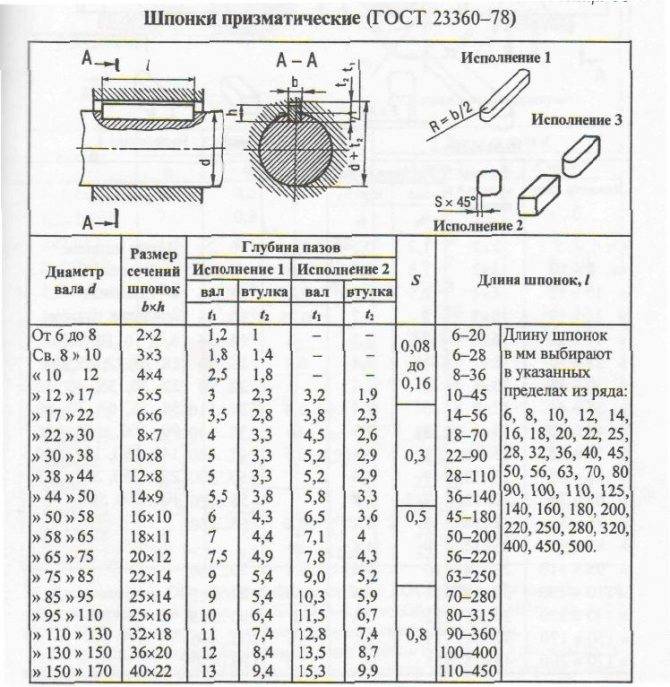

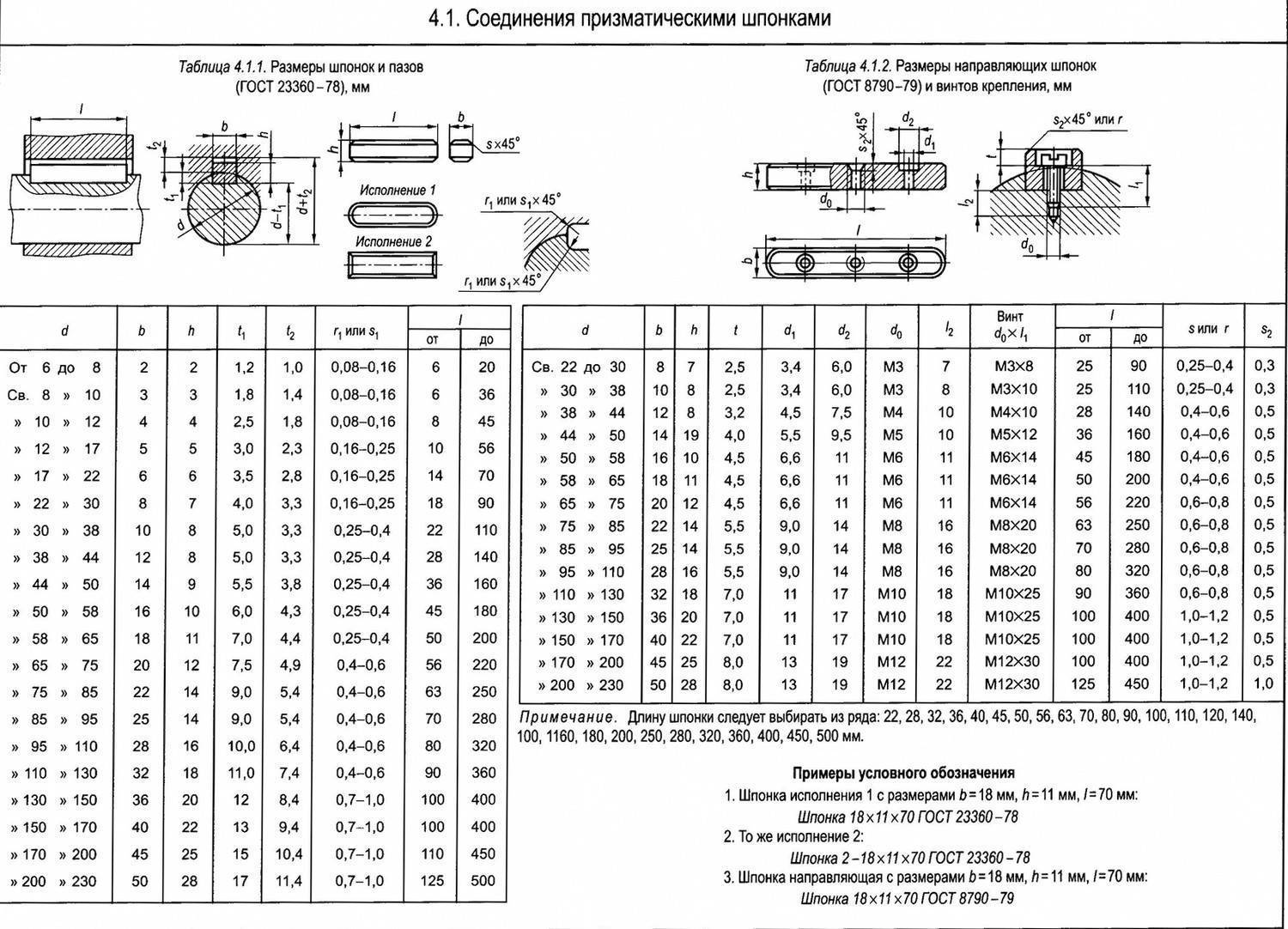

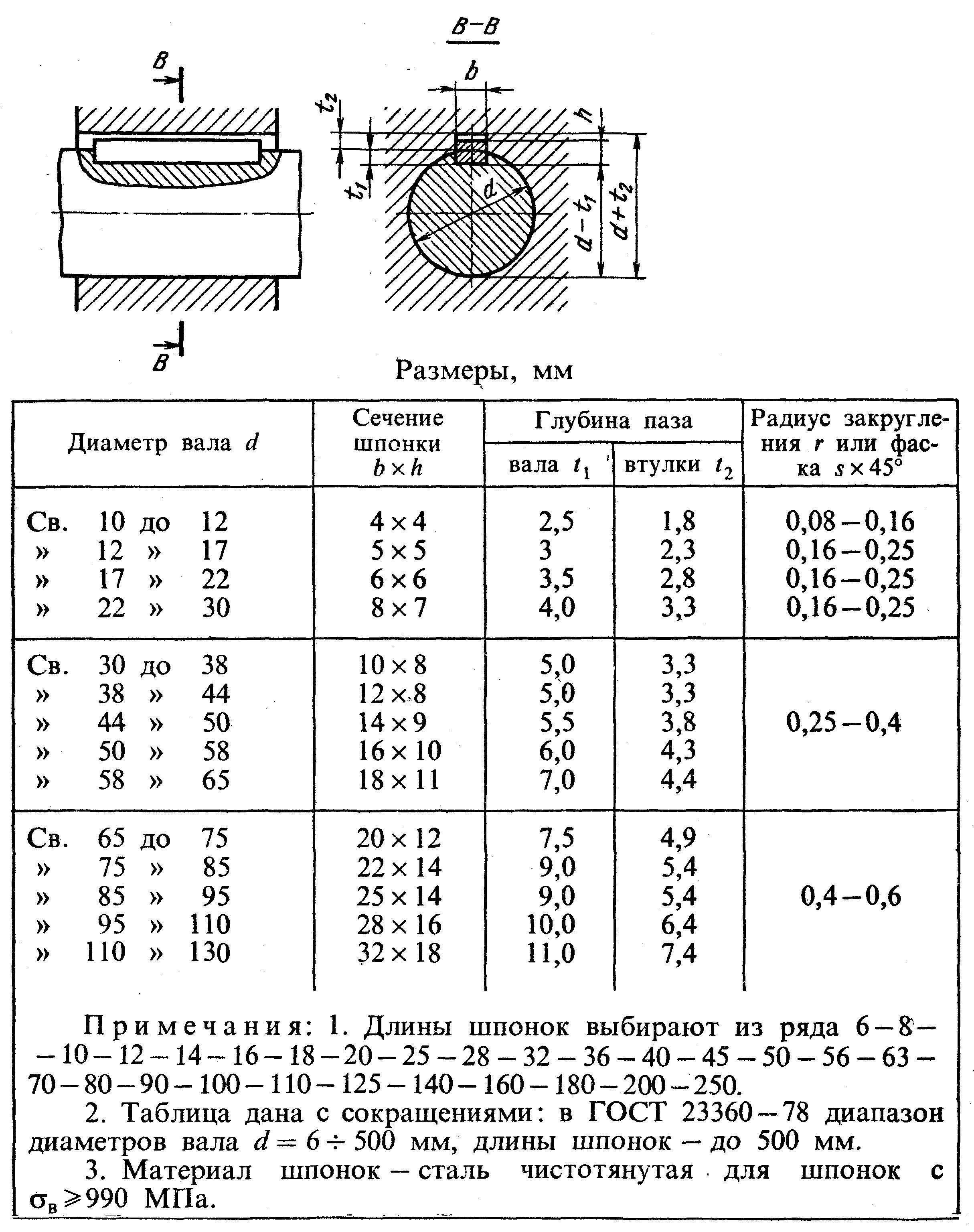

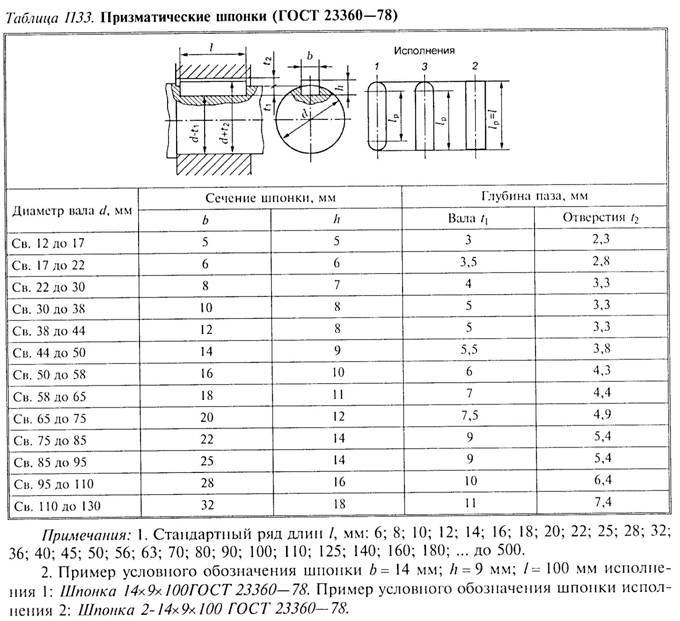

В таблице 4 (выписки из ГОСТ 23360—78) указаны диаметр D вала, соответствующие ему размеры шпонок (ширина b, высота h) и глубина шпоночных пазов (t для вала, t1 для втулки).

Таблица 4. Шпонки призматические (в мм)

Например, диаметр вала равен 18 мм. Пользуясь таблицей, находим размеры шпонки. Ее ширина б = 6 мм, высота h=6 мм. Длину шпонки l выбирают в необходимых пределах. Возьмем ее равной 30 мм. Глубина паза на валу t = 3,5 мм, глубина паза во втулке t1 =2,8 мм.

Рис. 226. Чертеж для чтения

- Пользуясь таблицей 4, напишите, какие размеры будут иметь шпонка и пазы соединения призматической шпонкой, если диаметр вала 42 мм.

- На рисунке 226 изображено соединение рычага (дет. 1) с валом (дет. 2) при помоши шпонки (дет. 3). Ответьте на вопросы: Что означают две концентрические окружности, указанные цифрой 1 (в кружке)?

- Что означают две горизонтальные линии, между которыми проходит стрелка цифры 3 (в кружке)?

- К каким деталям относится поверхность, обозначенная цифрой 2 (в кружке)?

- Почему поверхности, обозначенные цифрами 4 и 5 (в кружках), не заштрихованы? К каким деталям они относятся?

- К какой детали относится поверхность, обозначенная цифрой 6 (в кружке)?

33.2. Изображение штифтовых соединений. На рисунке 209 показан штифт Н, препятствующий смещению деталей, скрепленных винтом.

Чертежи штифтов цилиндрических и конических приведены на рисунке 227.

Рис. 227. Чертежи штифтов

На рисунке 228 показано наглядное изображение, а на рисунке 229 сборочный чертеж штифтового соединения. Штифт (дет. 3) находится в отверстии, одновременно просверленном в корпусе (дет. 1) и в вале (дет. 2).

Рис. 228. Наглядное изображение соединения штифтом

Заметьте, что на сборочных чертежах штифты в разрезе показывают, как и другие непустотелые детали, нерассеченнымн, если секущая плоскость проходит вдоль их оси.

Рис. 229. Сборочный чертеж соединения

В обозначение штифта входит его название, размеры и номер стандарта, например: Штифт цилиндрический 5×30. Это значит, что цилиндрический штифт имеет следующие размеры: диаметр 5 мм, длина 30 мм.

Запись Штифт конический 10х70 означает, что у конического штифта меньший диаметр 10 мм, а длина 70 мм.

Соединение штифтом иногда применяют, чтобы предотвратить продольное перемещение деталей, соединенных шпонкой (рис. 230).

Рис. 230. Чертеж для чтения

Рассмотрите чертеж (рис. 230) и ответьте на вопросы:

- Сколько деталей входит в соединение?

- Почему детали 3 и 4 не заштрихованы?

- Каковы размеры детали 3, если она имеет такое обозначение «Шпонка 14х9х35». Выполните ее чертеж и технический рисунок (см. рис. 224).

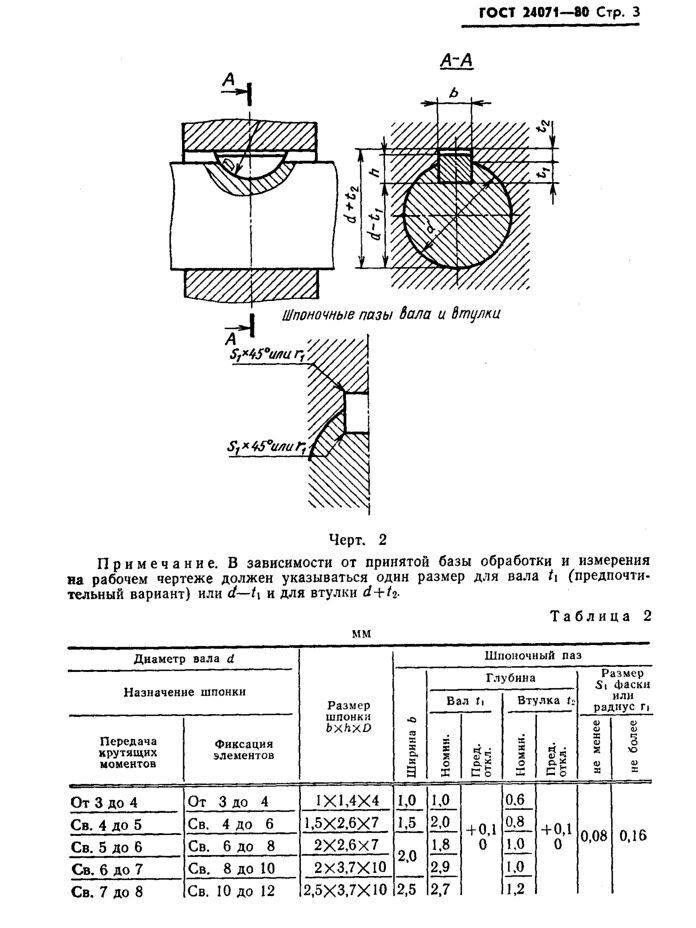

А-А

Черт. 2

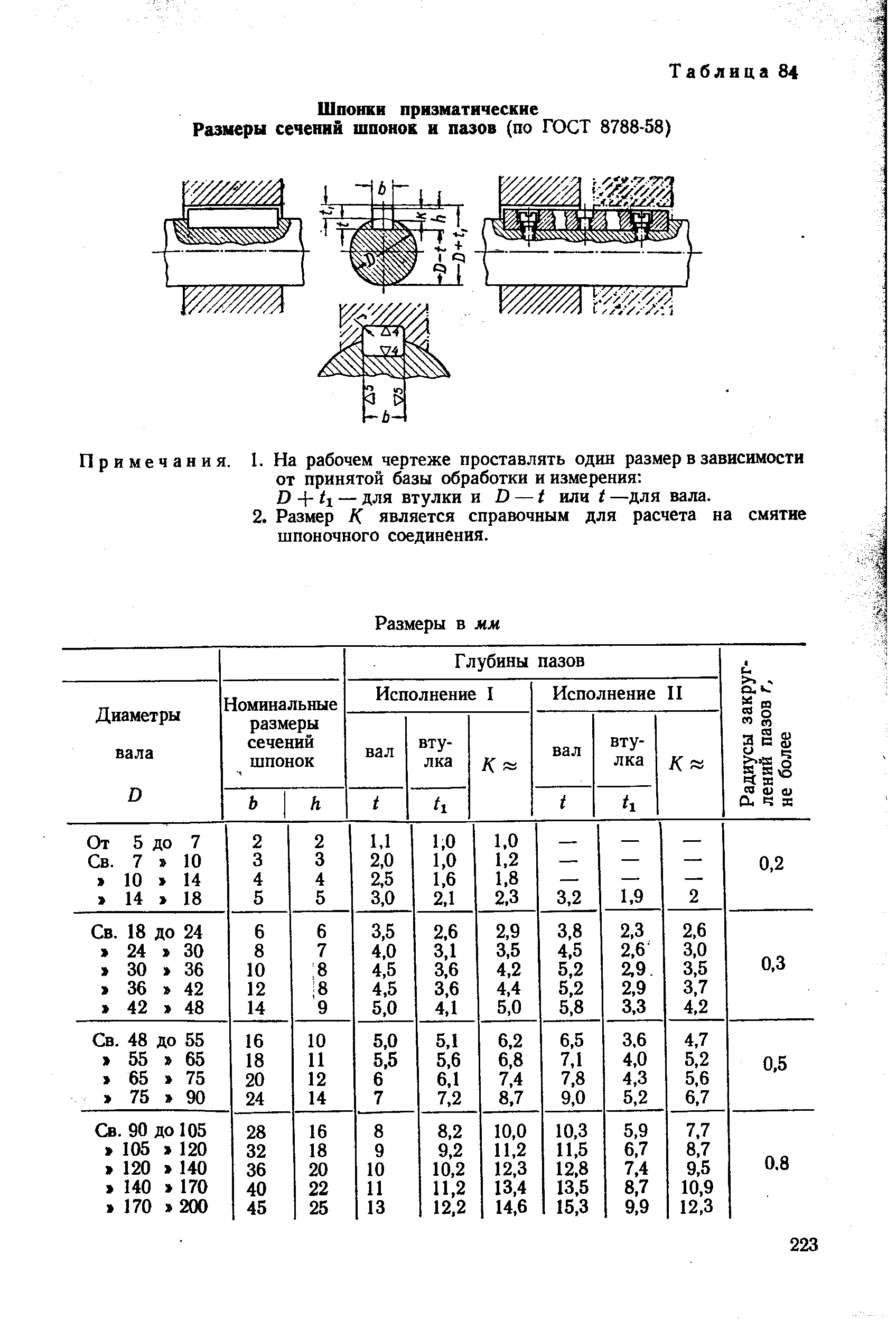

Примечание. На рабочем чертеже должен проставляться один размер для вала U (предпочтительный вариант) или (d—ft) и для втулки—(d+^г)-

2, 3. (Измененная редакция, Изм. № 1).

4. Размеры йъ и / и их предельные отклонения — по 2-му ряду ГОСТ 12876—67.

5. Фаски s2X45° — по ГОСТ 10549—80.

6. Материал шпонок — сталь чистотянутая для шпонок по ГОСТ 8787—68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 590 МН/м2 (60 кгс/мма).

7. Размеры сечений пазов и предельные отклонения глубины паза должны соответствовать указанным на черт. 2 и в табл. 3.

(Измененная редакция, Изм. № 1).

8. Предельные отклонения ширины шпоночного паза b должны соответствовать полям допусков: Н9 — по валу, D10 — по втулке.

Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала, соответствующие полю допуска Н11.

Таблица 3

мм

| Шпоночный паз | ||||||||

| Сечение шпонки | Глубина | Радиус а акру г- itAtiim #*. и пи | ||||||

| Диаметр вала d | Ширина | Вал fi | Втулка U | ЛСНИН Г| или фаска aiX45° | ||||

| bXh | Ь | Но- МИН. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |

| От 22 до 30 | 8X7 | 8 | 4 | 3,3 | 0,16 | 0,25 | ||

| Св. 30 до 38 | 10X8 | 10 | 5 | |||||

| Св. 38 до 44 | 12X8 | 12 | 1/ | |||||

| » 44 » 50 | 14X9 | 14 | 5,5 | 3,8 | 0,25 | 0,40 | ||

| » 50 » 58 | 16X10 | 16 | 6 | +0,2 | 4,3 | +0,2 | ||

| » 58 » 65 | 18X11 | 18 | 7 | 4,4 | ||||

| Св. 65 до 75 | 20X12 | 20 | 7,5 | 4,9 | ||||

| > 75 > 85 | 22X14 | 22 | о | 5,4 | ||||

| » 85 » 95 | 25X14 | 25 | 0,40 | 0,60 | ||||

| » 95 > 110 | 28X16 | 28 | 10 | 6,4 | ||||

| > 110 » 130 | 32X18 | 32 | и | 7,4 | ||||

| Св. 130 до 150 | 36X20 | 36 | 12 | 8,4 | ||||

| » 150 » 170 | 40X22 | 40 | 13 | +0,3 п | 9,4 | +0,3 | 0,70 | 1,00 |

| » 170 » 200 | 45X25 | 45 | 15 | и | 1014 |

9. Вместо контроля размеров t± и /2 допускается контролировать размеры (d—ti) и предельные отклонения которых

должны соответствовать указанным в т^бл. 4.

Предельные отклонения размеров

| Высота шпонок h | d-ti | d+ti |

| От 7 до 18 | -0.2 | +0,2 |

| Св. 18 до 45 | —0,3 | +0.3 |

(Измененная редакция, Изм. № 1).

10. Теоретическая масса шпонок .указана в справочном приложении 1.

11. Предельные отклонения размеру длины паза вала должны соответствовать полю допуска Н15.

12. Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей — по ГОСТ 24109-80 — ГОСТ 24118-80, ГОСТ 24120—80 и ГОСТ 24121—80.

13. Для изделий, спроектированные до i января 1980 г., допускаются предельные отклонения ра:*меров шпоночных соединений, указанные в справочном приложении 3 ГОСТ 23360—78.

14. Параметры шероховатости поверхности элементов шпоночных соединений приведены в рекомендуемом приложении 3.

11—14. (Введены дополнительно, 1).

ЙРМОМШ 1

Справочное

Размеры в мм

| ь | 8 | 10 | 12 | н | 16 | 18 | 30 | 22 | 25 | 28 | 32 | 36 | 40 | 45 |

| h | 7 | 8 | 8 | 9 | 10 | И | 12 | 11 | U | 16 | 18 | 20 | 22 | 25 |

| 1 | Теоретическая масса 1000 шпонок исполнения 3, кг | |||||||||||||

| 25 | 8,6 | 13,1 | ||||||||||||

| 28 | 9,9 | 15,0 | 16,5 | |||||||||||

| 32 | UJ | 17,5 | 20,6 | |||||||||||

| 36 | 13,4 | 20,0 | 23,1 | to —а | ||||||||||

| 40 | 15,2 | 22,5 | 26,2 | 32,0 | ||||||||||

| 45 | 17,4 | 25,6 | 29,9 | 37,1 | 44,4 | |||||||||

| 50 | 19,6 | 28,8 | ЗУ, | 41,9 | 51,1 | 64,4 | ||||||||

| 56 | 22,2 | _32£ | 38,8 | 47,7 | 58,1 | 78,5 | 93Л | |||||||

| 63 | 25,2 | 36,9 | 43,3 | 54,3 | 88,9 | 84J | 104,9 | 124,9 | ||||||

| /0 | 28,4 | 41,4 | 88,8, | JM | 76,2 | 96,3 | 119,0 | 141,7 | 164,8 | |||||

| 80 | 32,6 | 47,6 | 58,3 | 71,5 | 88,8 | 112,0 | т | 165,7 | 192,1 | 253,0 | ||||

| 90 | 37,0 | 52,9 | 63,9 | 81,4 | 101,0 | 127,0 | 156,0 | 189,7 | 219,8 | 288,0 | 357,0 | |||

| 100 | 60,1 | 71,4 | 91,8 | Щ | 183,0 | 175,0 | 213,7 | 286,7 | 323,0 | 402,0 | 512,0 | 602,0 | ||

| НО | 66,3 | 78,9 | 101,0 | 126,0 | 158,0 | 194,0 | 237,7 | 274,0 | ДО | Ж | ДО | 675,0 | ||

| 125 | 89,2 | 118.0 | 185,0 | 181,0 | 222,0 | 273,8 | 314,9 | 370,0 | 5185 | 651,0 | 775,0 | 1007,0 |

Размеры в мм

Продолжение

| ь | 8 | 10 | 12 | и | 16 | 18 | 20 | 22 | 2S | 28 | 32 | 36 | 40 | 45 |

| h | 7 | 8 | 8 | 9 | 10 | 11 | 12 | 14 | и | 16 | 13 | 20 | 22 | 25 |

| 1 | Теоретическая масса 1000 шпонок исполнения 3, кг | |||||||||||||

| 140 | 100,4 | 131,0 | 164,0 | 205,0 | 250,0 | 309,8 | 355,9 | 464,0 | 583,0 | 738,0 | 882,0 | 1143,0 | ||

| 160 | 149,0 | 189,0 | 236,0 | 288,0 | 357,8 | 410,5 | 534,0 | 673,0 | 851,0 | 1021,0 | 1319,0 | |||

| 180 | 214,0 | 267,0 | 326,0 | 405,8 | 475,1 | 604,0 | 764,0 | 964,0 | 1159,0 | 1496,0 | ||||

| 200 | 298,9 | 364,0 | 453,9 | 519,7 | 675,0 | W | 1077,0 | 1297,0 | 1673,0 | |||||

| 220 | 401,0 | 501,9 | ЗД | 745,0 | 945,0 | 1190,0 | 1435,0 | 1849,0, | ||||||

| 250 | 573,9 | 656,2 | 851,0 | 1080,0 | 1360,0 | 1642,0 | 2114,0 _ | |||||||

| 280 | 738,1 | 956,0 | 1216,0 | 1530,0 | 1849,0 | 2379,0 _ | ||||||||

| 320 | 1084,0 | 1388,0 | 1743,0 | 2112,0 | 2715,0 | |||||||||

| 360 | 1557,0 | 1968,0 | 2387,0 | 3066,0 | ||||||||||

| 400 | 2192,0 | 2678,0 | 3439,0 | |||||||||||

| 450 | 3856,0 | |||||||||||||

| Для шпонок исполнения 1 масса уменьшается на | 0,76 | 1,35 | 1,94 | 2,97 | 4,31 | 6,00 | 8,09 | П,2 | 15,1 | 21,0 | 31,1 | 43,7 | 59,3 | 85,3 |

| Для шпонок исполнения 2 масса мршиайтра ня | 0,38 | 0,67 | 0,97 | 1,48 | 2,15 | 3,00 | 4,04 | 5,6 | 7,5 | 10,5 | 15,5 | 21,8 | 29,6 | 42,6 |

Сегментные шпонки

Для фиксации деталей могут применяться самые различные технологи, довольно большое распространение получили сегментные шпонки. Они обладают довольно большим количеством технологических преимуществ в сравнении с обычным призматическими вариантами исполнения. Рассмотрим то, как проводится соединение сегментными шпонками, и какими они обладают особенностями.

В большинстве случаев рассматриваемая технология применяется для фиксации шестерен и звездочек на валу. Пазы на подобных изделиях получаются при обработке дисковыми фрезами с большим показателем производительности и точности. Специальное приспособление для нарезки сегментных шпонок существенно упрощает поставленную задачу, а также снижает себестоимость проводимых работ.

Сегодня шпонку сегментного типа применяют по довольно большому количеству причин. Примером можно назвать нижеприведенную информацию:

Не стоит забывать о том, что соединение сегментной шпонкой становится причиной существенного ослабления валов, особенно если проводится крепление полого варианта исполнения. Подобный метод крепления используется в случае установки массивных валов, когда размеры могут быть существенно увеличены.

Распространение подобного соединения определило появление таблиц в технической документации, где указываются основные параметры. Примером являются следующие показатели:

Фреза для пазов сегментных шпонок по ГОСТ 6648-79 позволяет получать требуемые пазы в один или несколько проходов в зависимости от глубины врезания.

Сегментные шпонки и шпоночные пазы также классифицируются по определенным признакам. Первая группа предназначена для передачи крутящего момента, вторая непосредственной фиксации детали на валу. К особенностям первой группы можно отнести следующее:

Для нарезания требующихся пазов, как правило, применяется фрезеровальное оборудование. Точность показателей может варьироваться в большом диапазоне, все зависит от конкретного случая.

Используемый материал выбирается с учетом того, что показатель сопротивления на разрыв должен быть не менее 590 Н/мм2. При этом может проводится дополнительная механическая и термическая обработка для достижения более высоких показателей.

К рассматриваемому изделию предъявляется довольно большое количество требований. Среди основных отметим следующее:

В целом можно сказать, что сегментные шпонки могут использоваться для соединения самых различных элементов

При этом важно учитывать все технические моменты, так как неправильный выбор может стать причиной снижения прочности и надежности механизма. Размеры и другие технические параметры выбираются на момент проектирования изделия. Источник

Источник

Как выбирают допустимые напряжения

Этот параметр зависит в первую очередь от характера нагрузки и условий работы соединения. При использовании стальных валов допустимое напряжение будет составлять:

- для стальных ступиц в неподвижных соединениях — 130…200 МПа;

- для ступиц из чугуна или стальных литых в неподвижных соединениях — 80…100 МПа;

- в подвижных безнагрузочных соединениях для ступиц из стали — 20…40 МПа.

Большие значения при сборке узлов во внимание принимают при постоянной нагрузке. При ударной же или переменной за основу берут меньшие параметры

При реверсивной нагрузке допустимый показатель снижают в 1.5 раза. На срез же шпонок предельные показатели напряжения принимают за 70…100 МПа. При этом, как и в первом случае, при постоянной нагрузке за основу берут больший параметр.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

Не допускается использование изделия с явными внешними дефектами. Даже незначительные поверхностные трещины становятся причиной существенного снижения надежности соединения.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

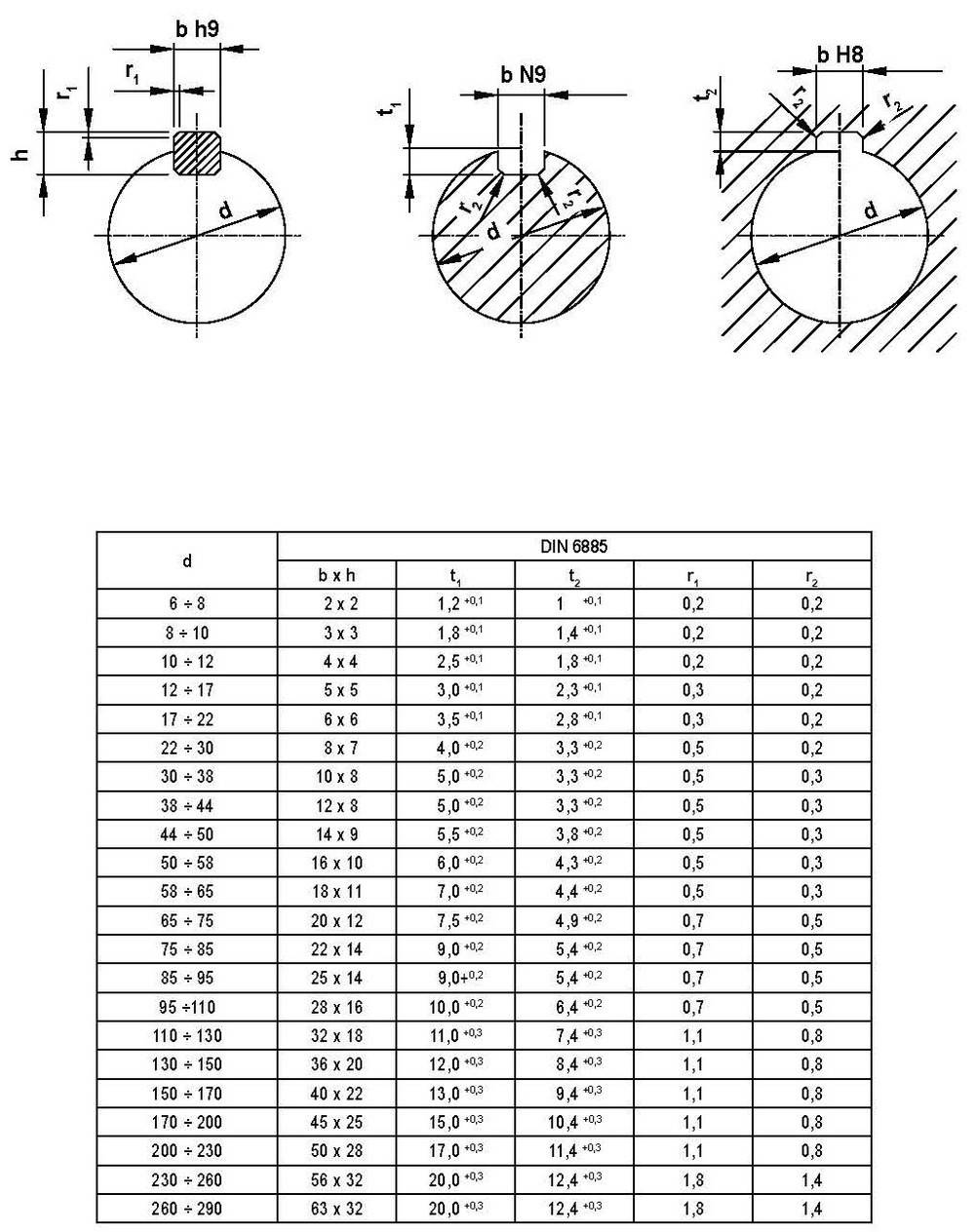

DIN 6885 Б/П Шпонка стальная призматическая

- Модификации

- Описание

- Технические характеристики

- Ваши скидки

Призматические шпонки DIN 6885 изготавливаются в разных вариациях. Они бывают квадратные, овальные, с округлыми углами только с одной из сторон, с отверстиями и без, а так же со срезами одного из углов.

Шпонка изготавливается по немецкому стандарту DIN 6885, а так же по Российскому стандарту ГОСТ 23360-78 и по международному стандарту ISO 773. Шпонка DIN 6885 производится из стали, по умолчанию дополнительного покрытия не имеет, так же не обладает повышенными классами прочности.

Установка шпонки в каком-либо механизме требуется внимательности и опыта установки подобных изделий. Для правильной установки шпонки в механизме, нужно деталь и вал совместить таким образом, чтобы канавки у них совпали. Шпонка по DIN 6885 фиксирует на валу надетый на него маховик/зубчатую шестерню/шкив. Данный вал часто рассчитан на тысячи оборотов в минуту.

Узел, в котором вращается вал с такой огромной скоростью, чаще всего непрерывно работает годами. И все это время призматическая шпонка испытывает действующие на срез силы.

Назначение

Шпонка DIN 6885 призматическая, или по другому её ещё называют «шпоночный паз». Шпонки DIN 6885 очень часто используются в производственных и промышленных сферах.

Технические характеристики шпонки DIN 6885 (часть 1):

| Параметры шпонки | Ширина шпонки, B (h9) | ||||||||||||||||

| 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

| Высота, H (h11) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 8 | 9 | 10 | 11 | 12 | 14 | 14 | 16 | 18 | |

| Радиус | мин. | 0,16 | 0,25 | 0,4 | 0,6 | ||||||||||||

| макс. | 0,25 | 0,4 | 0,6 | 0,8 | |||||||||||||

| Номиналь- ная длина L | мин. | 6 | 6 | 8 | 10 | 14 | 18 | 22 | 28 | 36 | 45 | 50 | 56 | 63 | 70 | 80 | 90 |

| макс. | 20 | 36 | 45 | 56 | 70 | 90 | 110 | 140 | 160 | 180 | 200 | 220 | 250 | 280 | 320 | 360 |

Технические характеристики шпонки DIN 6885 (часть 2):

| Параметры шпонки | Ширина шпонки, B (h9) | ||||||||||

| 36 | 40 | 45 | 50 | 56 | 63 | 70 | 80 | 90 | 100 | ||

| Высота, H (h11) | 20 | 22 | 25 | 28 | 32 | 32 | 36 | 40 | 45 | 50 | |

| Радиус | мин. | 1 | 1,6 | 2,5 | |||||||

| макс. | 1,2 | 2 | 3 | ||||||||

| Номиналь- ная длина L | мин. | 100 | 110 | 125 | 140 | 160 | 180 | 200 | 220 | 250 | 280 |

| макс. | 400 | 400 | 400 | 400 | 400 | 400 | 400 | 400 | 400 |

| Сумма заказа | Размер скидки на каждый заказ |

| 5 000 — 20 000 рублей | Базовая оптовая цена |

| 20 000 — 70 000 рублей | Скидка 5% |

| 70 000 — 200 000 рублей | Скидка 10% |

| свыше 200 000 рублей | Скидка до 25% |

Если ВЫ являетесь крупнооптовой снабжающей организацией для ВАС есть особые условия, оповестите наших менеджеров и получите персональные скидки!

Кольцо стопорное плоское внутреннее для отверстий

Назад

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

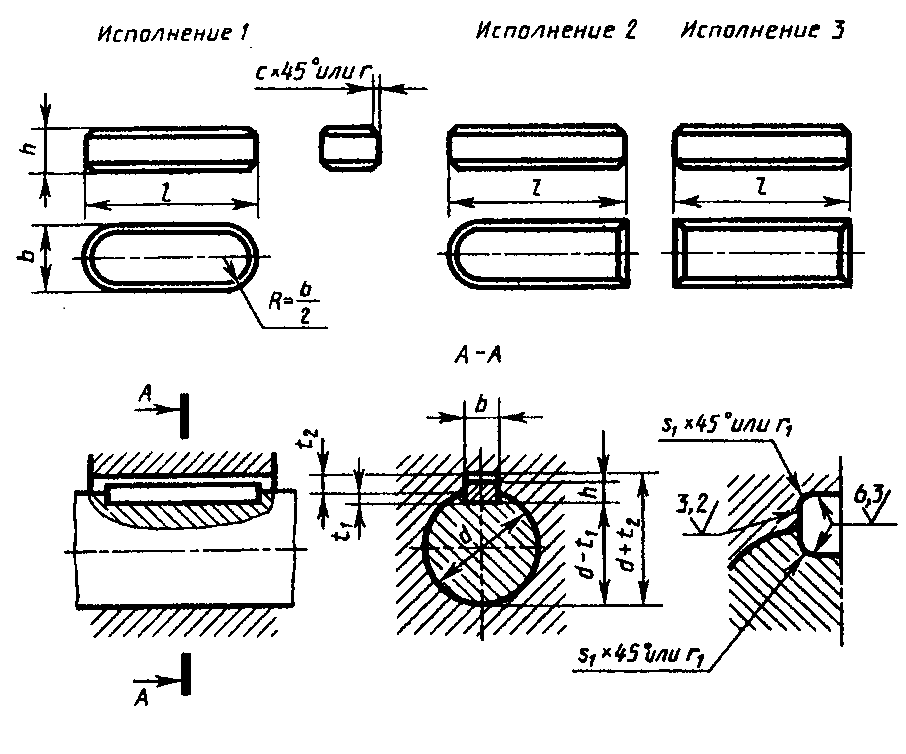

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

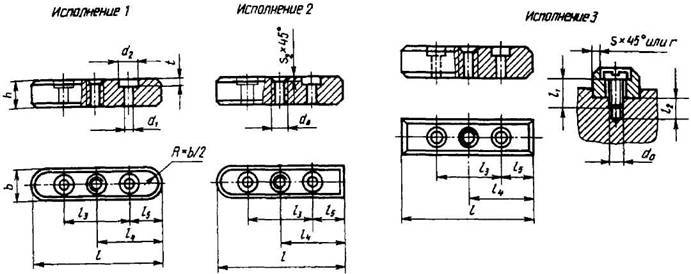

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

От чего зависит надежная фиксация шпонки шкива коленвала в механизме автомобиля?

Тут все зависит от того, кто устанавливает шпонку в машине, насколько правильно и профессионально этого выполняется. Кроме того многое зависит и от качества самой шпонки. Нельзя ни в коем случае заменять шпонку другими кустарными запчастями и мудрить что-то свое и нестандартное.

Шпонка может быть заменена в машине исключительно такой же оригинальной деталью, которую рекомендует производитель данного автомобиля. Кроме того целостность шпонки должен регулярно проверять сам владелец машины. Это позволит своевременно выявить проблему и избежать многих еще более неприятных поломок в дальнейшем.