Марочник стали и сплавов

| Главная | ГОСТы | Материалы | Поиск | Калькулятор | Аналоги | Объявления | Новости |

НАВИГАЦИЯ: Материалы -> Сталь конструкционная легированная ИЛИ Материалы -> Сталь конструкционная-все марки Марка :

40ХЗаменитель: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХРКлассификация : Сталь конструкционная легированнаяДополнение: Сталь хромистаяПрименение: Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.Зарубежные аналоги:Известны 40Х: купить Ауремо ООО www.auremo.org Поставщик: Санкт-Петербург , Днепр +380 (56) 790-91-90, info auremo.orgВиды поставки материала 40Х

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 9234-74; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; ГОСТ 19903-74; ГОСТ 82-70; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 10702-78; ГОСТ 7417-75; ГОСТ 4543-71; ГОСТ 1051-73; ГОСТ 14955-77; |

| В33 — Листы и полосы | ГОСТ 1577-93; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 23270-89; ГОСТ 7909-56; ГОСТ 9567-75; ГОСТ 8734-75; ГОСТ 8733-74; ГОСТ 8732-78; ГОСТ 8731-87; ГОСТ 53383-2009; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

Химический состав в % материала 40Х

ГОСТ 4543 — 71 CSiMnNiSPCrCu0.36 — 0.440.17 — 0.370.5 — 0.8до 0.3до 0.035до 0.0350.8 — 1.1до 0.3Температура критических точек материала 40Х.

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Технологические свойства материала 40Х .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Механические свойства при Т=20oС материала 40Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 657 | 9 | ||||||

| Трубы холоднодеформир., ГОСТ 8733-74 | 618 | 14 | ||||||

| Пруток, ГОСТ 4543-71 | Ø 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость 40Х после отжига , ГОСТ 4543-71 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Трубы ГОСТ 8731-87 | HB 10 -1 = 269 МПа |

| Твердость 40Х , Трубы холоднодеформир. ГОСТ 8733-74 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Пруток горячекатан. ГОСТ 10702-78 | HB 10 -1 = 179 МПа |

Физические свойства материала 40Х .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 40Х

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 5135 | |||||||||||||||||

| 5140 | |||||||||||||||||

| 5140H | |||||||||||||||||

| 5140RH | |||||||||||||||||

| G51350 | |||||||||||||||||

| G51400 | |||||||||||||||||

| H51350 | |||||||||||||||||

| H51400 |

1.7034

| SCr435

| 37Cr4

| 37Cr4

| 1.7034

| 36CrMn4

| 37Cr4

| 35Cr

| SCr435

|

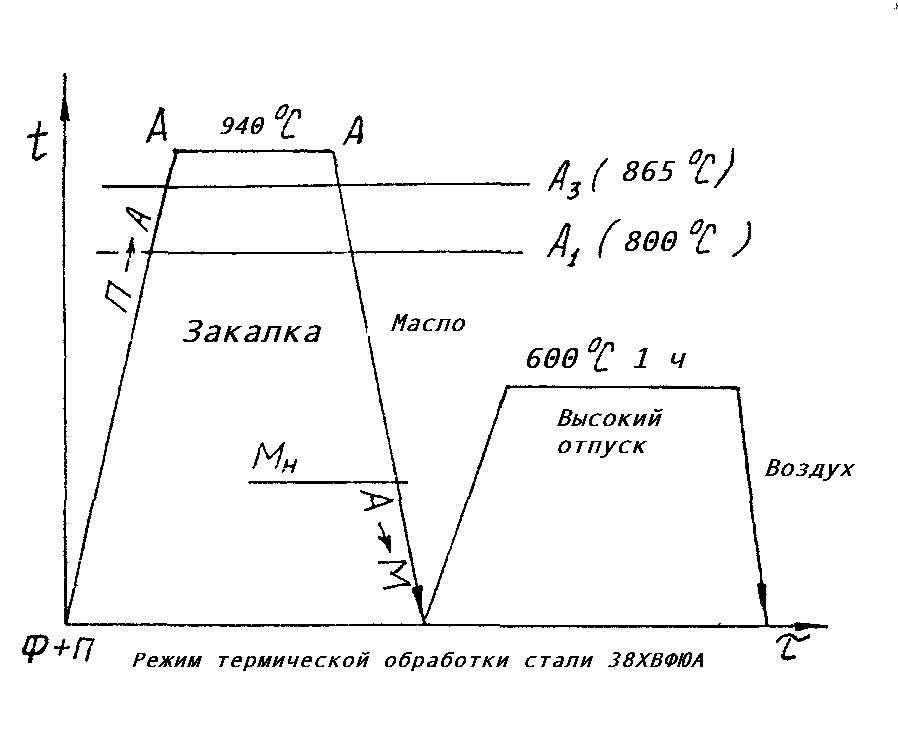

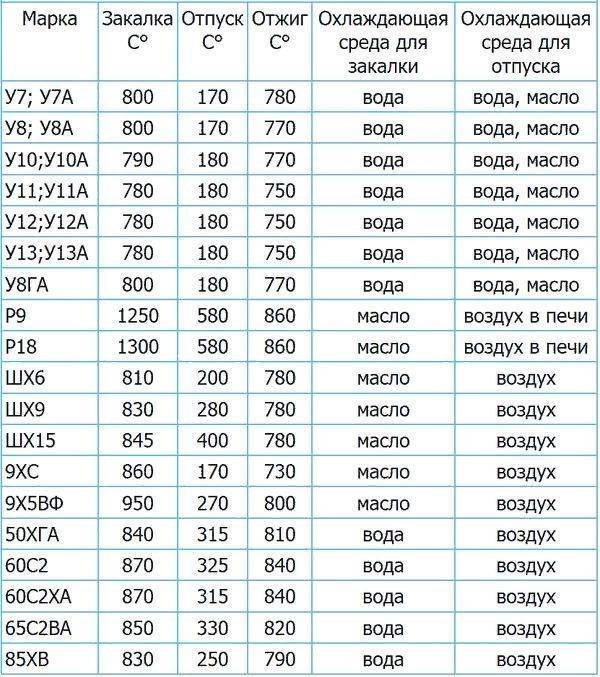

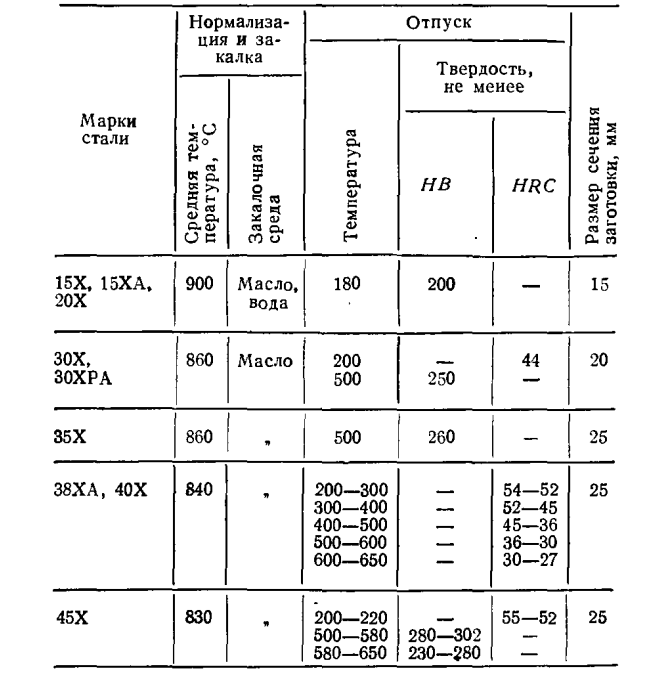

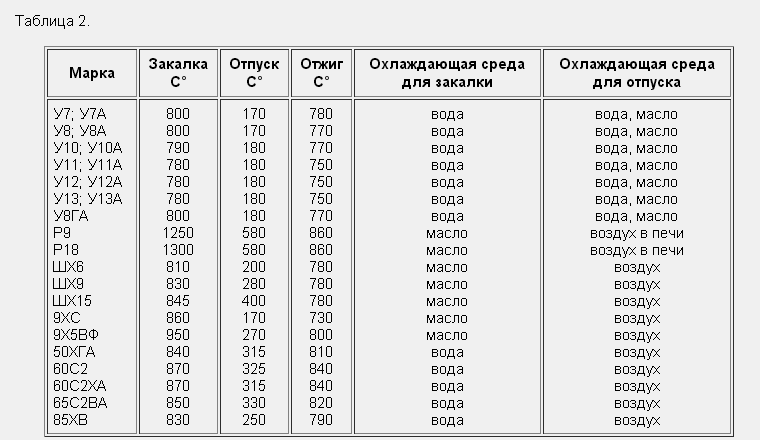

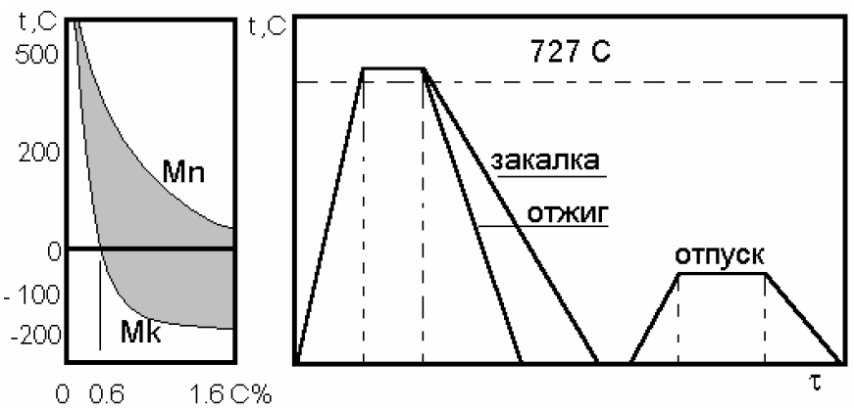

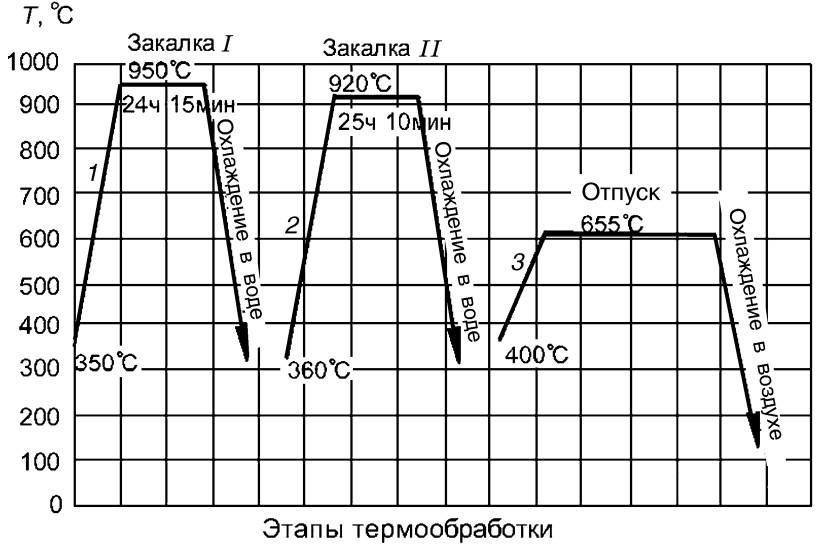

Выбор оптимального режима термической обработки

В зависимости от конкретных производственных условий, сталь термически обрабатывают по двум вариантам:

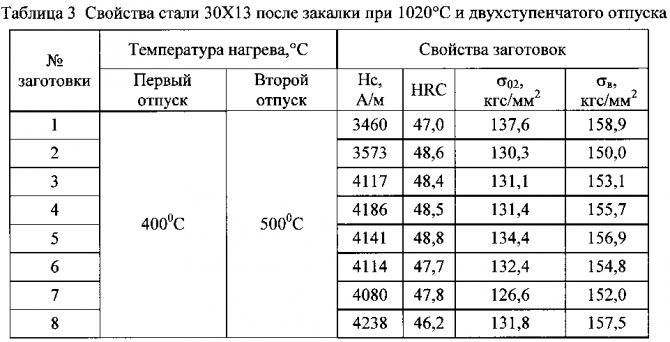

- Нормализацией при температуре выдержки 1050…1100 °С, с последующим высоким отпуском с 600…650 °С. Нормализация стабилизирует структуру стали, снижает количество остаточного аустенита, и улучшает обрабатываемость на металлорежущих станках. Это позволяет использовать такую технологию термообработки для получения заготовок ступенчатых валов и осей, работающих преимущественно в средах с повышенной влажностью, а также в условиях коррозионно-механического износа.

- Ступенчатой закалки с высоким отпуском. Продолжительность и количество циклов закалки зависит от требуемой поверхностной твёрдости и конечной микроструктуры. Закалка стали 40Х13 по такому способу выполняется для изделий, которые в процессе своей эксплуатации периодически подвергаются ударным нагрузкам.

Температура заготовки в зависимости от цвета при нагреве

При выборе режима термообработки необходимо учитывать, что сталь 40Х13 штампуется при температурном интервале 950…1150 °С: именно в этом диапазоне материал обладает максимальной ковкостью.

Во всех случаях сталь перед обработкой подвергают отжигу. Это связано со следующими особенностями:

- наличием карбидов хрома, которые образуются в процессе горячей прокатки заготовок. Они сосредотачиваются на границах зёрен вокруг основной, более пластичной структуры;

- присутствием цементита, который по структуре и размерам зерна отличается от любого их карбидов хрома. Это вызывает остаточные напряжения растяжения, снижающие прочность;

- опасности избыточного количества остаточного аустенита, который также повышает твёрдость и снижает пластичность;

- склонности данной стали к деформационному упрочнению во время пластической деформации.

Опытным путём установлено, что для получения оптимальной макроструктуры режим отжига должен быть следующим: нагрев до 690…730 °С, с выдержкой до полного прогрева сечения детали и последующим охлаждением вместе с печью до 500…550 °С (далее – на воздухе). Конечная структура – зернистый перлит, которые положительно выделяется своей стабильностью, равновесностью и наличием мелкого зерна.

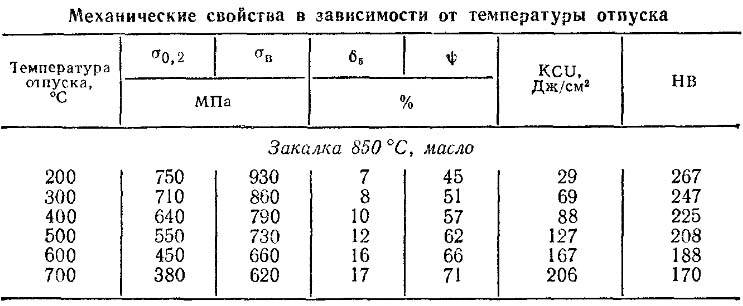

Технология термообработки

Нормализация стали 40Х13 применяется реже, в основном, после горячей штамповки/ковки, когда слиток или заготовка нагревались до максимально возможных температур. При длительном нагреве ускоряется рост зерна, что нежелательно с точки зрения трудоёмкости при окончательной обработке изделий. Нормализация, однако, необходима, если нормализованная и отпущенная деталь имеет сложную форму, с многочисленными перепадами в поперечных сечениях, а также при наличии острых углов и кромок.

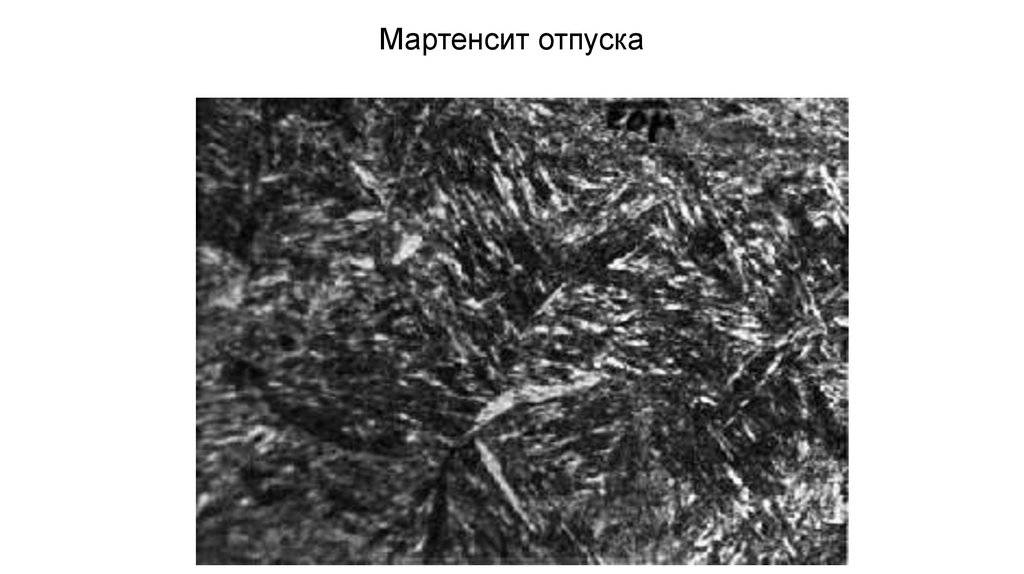

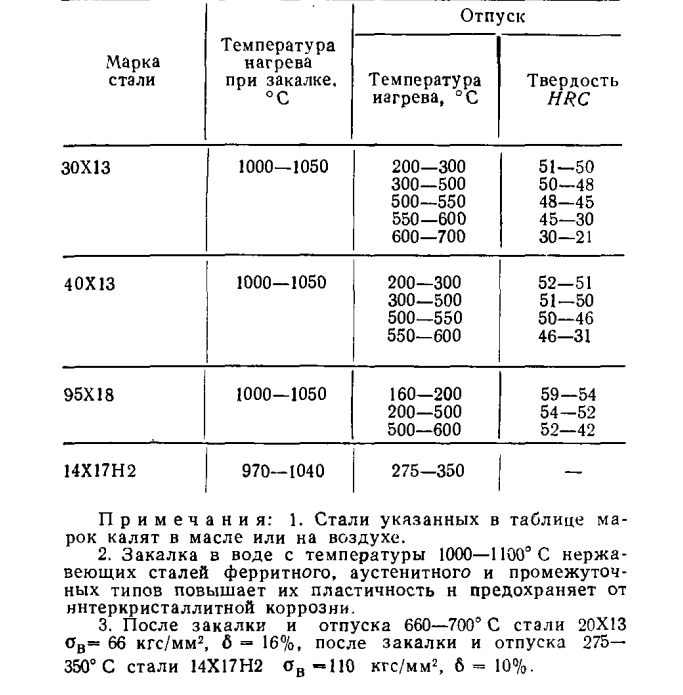

Главная цель закалки — обеспечить достаточный процент мартенсита в стали. Такие требования выдвигаются, если деталь при эксплуатации будет испытывать значительные рабочие напряжения. Максимально достигаемая твёрдость после закалки – обычно 50…55 НRC. Обеспечивается это следующим режимом термобработки: закалкой с 1000…1050 °С в масло, с последующим низким — при 230…280 °С – отпуском.

В связи с низким температурным интервалом термообработки нагрев производят в печах скоростного нагрева, имеющих системы высокоточного автоматического контроля температуры.

Особые требования к соблюдению технологических режимов закалки стали 40Х13:

- Температура сред, используемых для охлаждения изделий после их закалки, должна быть на 50…75 °С ниже температуры окончания мартенситного превращения. Оно для рассматриваемой марки стали составляет 650…670 °С. В качестве таких сред используются масло, щёлочные или солевые расплавы. Например, соответствующими возможностями обладает расплав солей KNO3 и NaNO3 в соотношении 1:1. Масляные ванны менее предпочтительны, поскольку при длительных выдержках металл науглероживается. Это, хоть и повышает дополнительно твёрдость, но ухудшает обрабатываемость заготовок, особенно при точении и фрезеровании.

- Время выдержки изделий при закалке и последующем охлаждении составляет до нескольких часов. Такой длительный период выдержки обусловлен необходимостью создать условия для полного мартенситного превращения.

- Скорость дальнейшего (после отпуска) охлаждения закалённых заготовок особого значения не имеет, и определяется только производственными возможностями. При этом предпочтительнее охлаждать детали не в печи, а на открытом, но спокойном воздухе. В таких условиях мартенситное превращение протекает в полном объёме.

Источник

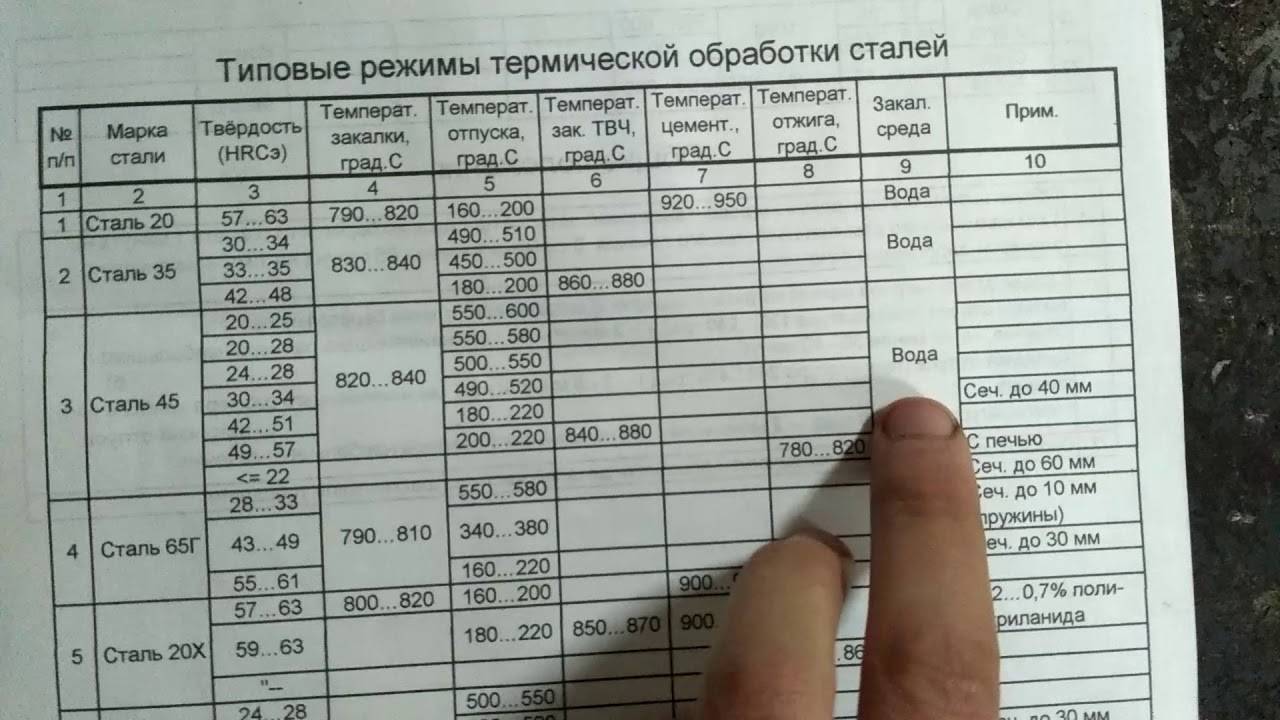

Выбираем конструкционную сталь. Характеристики стали 3, 20 и 45, 40х

Сталь ст 3

Сталь 3 (ст3) входит в список конструкционных углеродистых стали. Продукция выпускается различных видов в форме сортового и листового проката. Свойства этого вида стали являются условием для включения их к группе А, вот почему в ее наименовании отсутствуют дополнительные обозначения – ст3. Сталь данного типа производится методом сварки и давления, без горячей или другой дополнительной обработки. При этом используется углеродистая сталь 3.

Представим расшифровку стали 3: «ст» обозначает «сталь», а цифра – номер марки. Процент содержания углерода в данном виде стали указан в номере, и необходимо знать – чем выше номер, тем выше содержание углерода. После номера марки иногда указывается степень раскисления продукта, по параметрам которого сталь подразделяют на кипящие (кп), спокойные (сп) и полуспокойные (пс). Благодаря хорошей свариваемости и простоте данная марка применяется в различных металлических конструкциях и в строительстве.

Сталь 20 и 45

Данные виды стали относятся к качественным углеродистым конструкционным. Являясь низкоуглеродистой, сталь 20 характеризуется отличной свариваемостью, пластичностью и штамповкой. Сталь 20 с такими характеристикам, как правило, используется в производстве разных видов деталей для крепежа – валики, оси и т.д. Данный вид продукции может дополнительно цементироваться, что увеличивает прочность поверхности, одновременно насыщаясь углеродом.

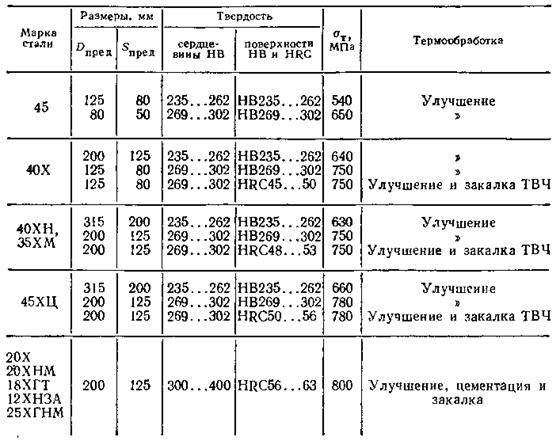

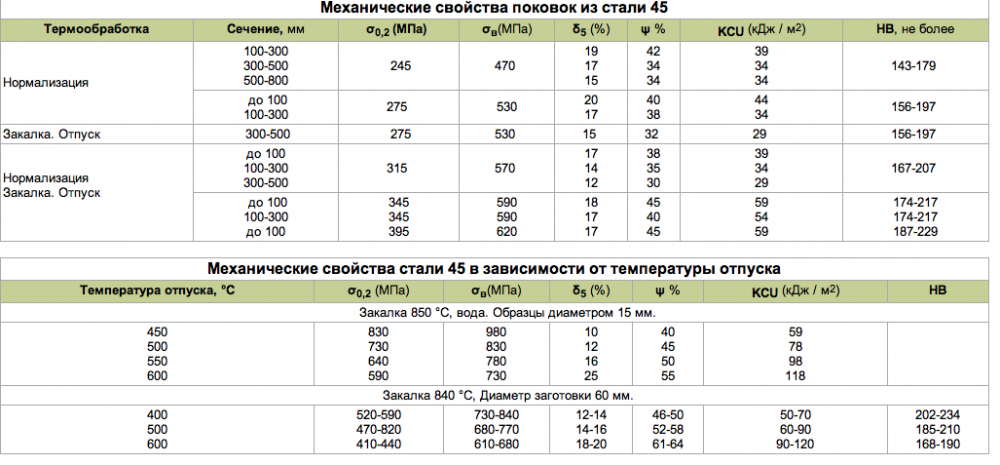

Сталь 45 является среднеуглеродистой качественной конструкционной, особенность которой – невосприимчивость к сварке. В ее характеристики входит также повышенная прочность и, в то же время, низкая вязкость и пластичность. Способ термообработки деталей зависит от условий, в которых протекает работа, где применяются нормализация и улучшение, а также закалка с низким отпуском и ТВЧ. Сталь 45 применяется в производстве деталей небольшого размера: зубчатые колеса, валы, шатуны и детали, подвергающиеся циклическим нагрузкам.

Сталь 40х

Указанный вид стали относится к хромистым конструкционным улучшаемым легированным. Цифры в начале названия показывают процент содержания углерода, а буквы – легирующие элементы. Буква «х» в свою очередь обозначает применение хрома в производстве стали 40х.

Из нее чаще изготавливают средненагруженные детали небольшого размера, причем, чем выше содержание углерода в данной линейке стали, тем выше прочность и ниже пластичность и вязкость. Кроме этого, стали из хрома характеризуются довольно низкой прокаливаемостью

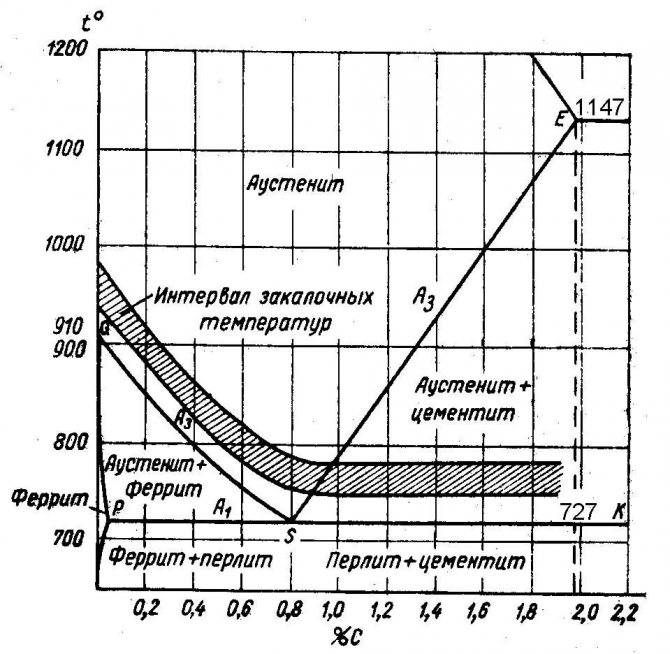

Подробно о нагреве металла

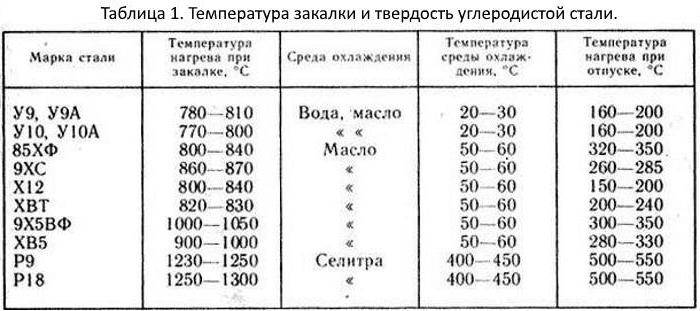

Если следовать технологии, то закалка металла требует проведения 3 этапов:

- Нагрев стали;

- Выдержка. Благодаря выполнению этой операции удается довести до конца все структурные превращения и обеспечить выполнение сквозного прогрева;

- Охлаждение.

Если приходится иметь дело с конструкциями, выполненными из углеродистых сталей, то их закалку проводят в камерных печах. Особенностью этой процедуры является отсутствие необходимости в предварительном подогреве. Это связано со способностью материала прекрасно переносить такие неприятные явления, как коробление и растрескивание. Если необходимо закаливать такие сложные конструкции, как резкие переходы и тонкие грани, то здесь без предварительного подогрева не обойтись. Подобная процедура может быть выполнена двумя способами:

- С использованием соляных печей, в которые заготовку нужно погрузить на 3-4 секунды в три приема;

- При помощи отдельных печей, в которых следует создать температурный режим 400- 500 градусов Цельсия.

Важным моментом закалки металла является то, что эта процедура должна проводиться при равномерном нагреве. Бывает так, что в течение одного приема такую задачу невозможно решить. В этом случае следует выдержать условия для проведения сквозного прогрева

Особое внимание следует уделить количеству изделий, которые планируется закаливать. С увеличением их количества необходимо увеличивать длительность их прогрева

Скажем, если закалке будет подвергаться дисковая фреза, имеющая диаметр 2,4 см, то ее необходимо нагревать в течение 13 минут. Если подобной обработке планируется подвергать десяток аналогичных изделий, то время нагрева должно быть увеличено до 18 минут.

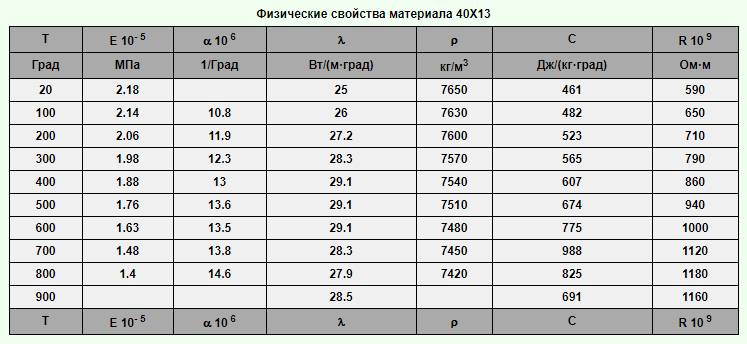

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Лист стали 40ХН

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А

Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40 35 | 59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — — — | 185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU , (Дж/см2) | ||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

Температурные изменения в структуре

Закалка проводится весьма часто для продукции, изготовленной из качественных конструкционных сталей, содержащих более 0,4% С, и практически всегда – для конструкционных легированных сталей, поскольку именно для них обычно и предъявляются повышенные прочностные требования.

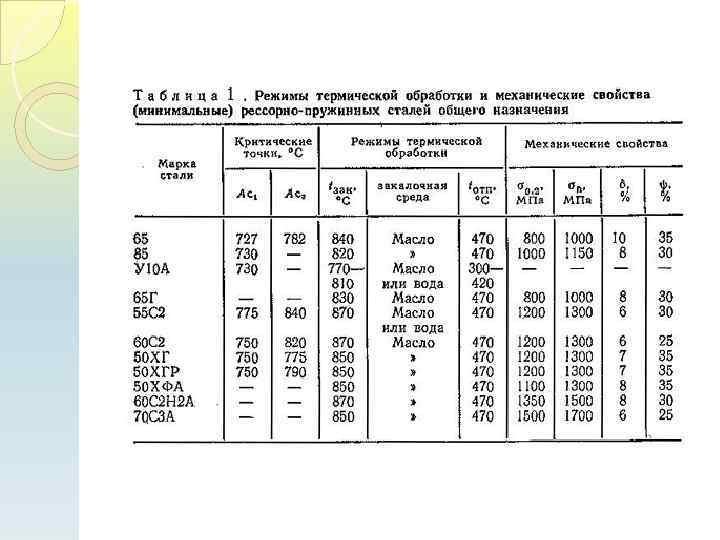

Выбор режима закалки зависит от предназначения детали. Наиболее распространены следующие технологии:

- Термообработка малоуглеродистых конструкционных сталей (менее 0,2% С), для которых необходимо сочетание поверхностной твёрдости с достаточно вязкой сердцевиной. В этом случае сначала выполняют цементацию — насыщение поверхности дополнительным количеством углерода, а уже потом сталь закаливают;

- Термообработка среднеуглеродистых сталей с 0,3…0,6% С. Они применяются для производства ответственных машиностроительных изделий сложной формы, которые работают в условиях знакопеременных нагрузок. Нормализация всегда выполняется после закалки;

- Химико-термическая обработка, которая выполняется относительно высоколегированных сталей, где глубинные слои могут оставаться вязкими. Основные варианты исполнения такой обработки – цианирование, нитридирование, сульфурирование – производятся также после закалки.

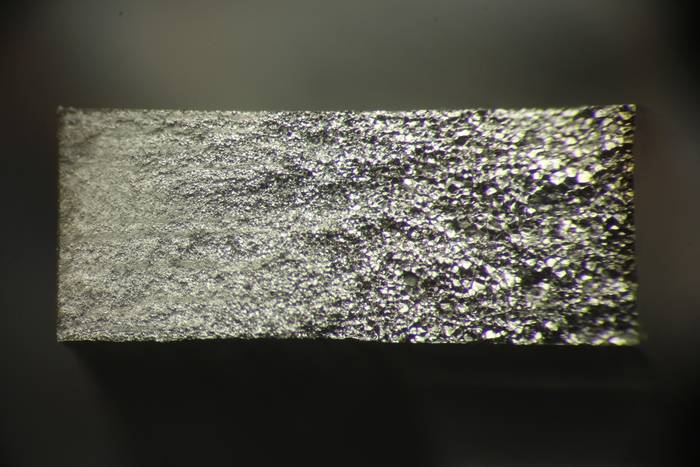

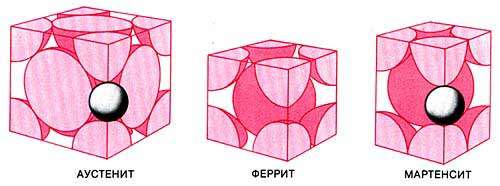

3 формы кристаллов железа в сверхвысокоуглеродистой стали

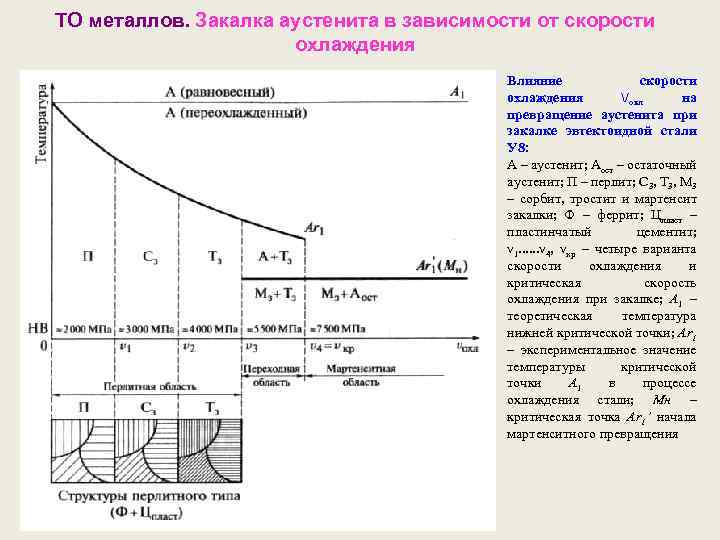

Все конструкционные стали относятся к виду доэвтектоидных: процентное содержание углерода в них не превышает 0,8%. В структуре стали после закалки в зависисмотси от условий нагрева имеются следующие составляющие:

- В диапазоне температур до 723 °С – феррит и перлит (перлит представляет собой механическую смесь феррита и цементита, куда подмешиваются и карбиды легирующих элементов).

- Выше этой температуры и до 850…900 °С– смесь феррита с аустенитом, причём область устойчивого существования структуры зависит от процента углерода, и постепенно снижается от диапазона 950…723 °С до 0.

- Ниже этой температурной линии структура является уже чисто аустенитной.

https://youtube.com/watch?v=sz_x-WqkcIs

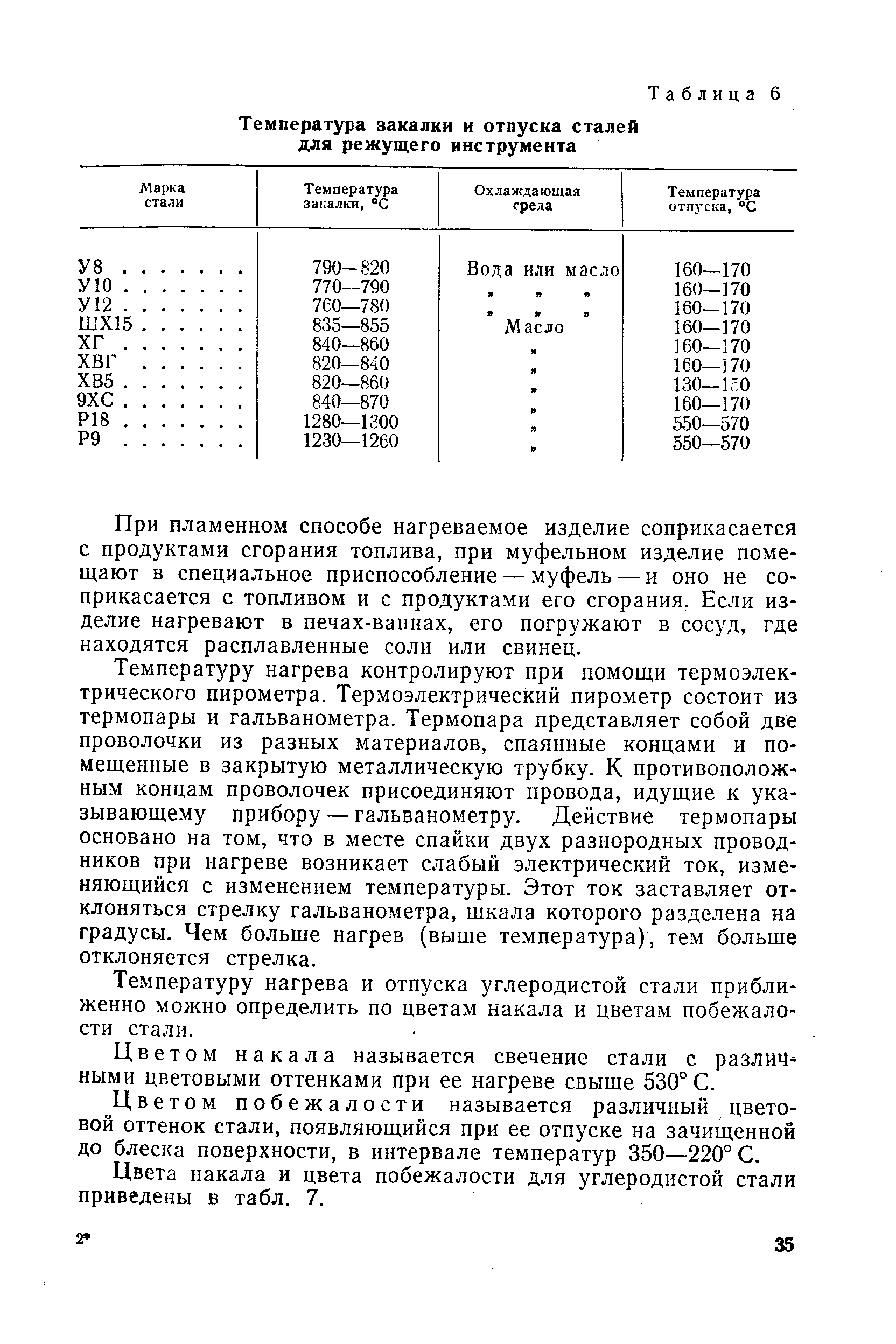

Для отображения динамики структурных изменений в конструкционных сталях при их нагреве широко применяется известная диаграмма «железо-углерод», по которой устанавливают режимы закалки и последующего отпуска. Часто тут же приводятся и фотографии структурных составляющих.

Сталь 40Х. Применение в производстве.

Сталь 40Х является конструкционной углеродистой легированной сталью. После закалки и соответствующего отпуска, Сталь 40Х приобретает высокую прочность при одновременном сохранении достаточной пластичности, позволяющей применять её при производстве валов-шестерен первой ступени редукторов типа РМ, таких как редуктор РМ 250, редуктор РМ 350, редуктор РМ 750, редуктор РМ 850 и редуктор РМ 1000. Также из Стали 40Х изготовлены зубчатые колёса редукторов типа Ц2Н. Это редуктор Ц2У 400, редуктор Ц2Н 450, редуктор Ц2Н 500, редуктор Ц2Н 630 и редуктор Ц2Н 710. Все подробные характеристики этих механизмов приведены в нашем каталоге.

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Сталь 95х18

В таких отраслях экономики как машиностроение, авиастроение, приборостроение устанавливаются достаточно жёсткие требования к используемым материалам. Сталь 95х18 высоко востребованные характеристики, из-за своего химического состава:

- Углерод – 0,95%

- Магний не более 0,8%

- Кремний не более 0,8%

- Вредные примеси (сера, фосфор и т.д.) не более 0,027%

- Никель – не более 0,6%

- Марганец – не более 0,5%

- Титан – не более 0,2%

- Хром – 16,5-19%

- Медь – 0,3%

Высокое содержание хрома обеспечивает стали хорошие антикоррозийные свойства, Также положительно на антикоррозийные свойства стали влияет низкий уровень углерода. Кроме того, хром положительно влияет на образование карбидов в стали. И именно хромистые карбиды улучшают устойчивость к абразивному износу изделия. Марганец и кремний положительно влияют на прочностные характеристики стали, в результате процедуры отпуска. Сталь относится к классу мартенситных нержавеющих сталей.

Термическая обработка стали проводится в два этапа:

- Закалка стали осуществляется при температурном режиме 1000-1050 °C.

- Отпуск осуществляется при температуре 200-310 °C на протяжении 2 часов.

Следует отметить, что малейшие отступления от режима термообработки влечет за собой резкой ухудшение эксплуатационных характеристик.

Зарубежными аналогами стали 95х18 являются:

- Стали марок 440С, 440В (производство США).

- Х105CRMo17 (производство Германия)

- Н18 (производство Польша).

- SUS440C (производство Япония).

Сталь активно применяется в производстве клинкового оружия. Что обусловлено потребительскими свойствами, а также невысокой ценой на материал.

Кроме того, сталь применяется в промышленности в изделиях требующих особой прочности и работы в условиях агрессивных сред. К примеру, из этой стали изготовляются подшипники качения.

Применение

Раньше этот материал использовался для изготовления советских и недорогих кухонных ножей. К сожалению, из-за своей низкой стоимости они отличались сравнительно плохим качеством (из-за заводов-изготовителей ножей, а не стали), но для обычных бытовых и кухонных целей подходили отлично. Таким ножом с лёгкостью можно было разделывать курицу, другие мясные блюда, но самый главный плюс — безопасность для здоровья. Никакого риска заразиться какой-нибудь химической болезнью, используя сталь 40×13, просто не существует.

Отдельная сфера применения — авиамоделирование. В самолётостроении нельзя, чтобы материал, из которого изготавливаются важные составляющие части, сильно электрифицировался и подвергался различной коррозии, ведь на кону человеческие жизни. Конструкторы не стали бы использовать низкокачественную сталь, поэтому данный факт станет ещё одним плюсом. Но самый частый способ употребления — изготовление различных составляющих деталей. Высокая прочность и возможность использования в механизмах, работающих на износ, делают материал главным составляющим.

Стоит заметить, что медицинские скальпели изготавливаются именно из вышеуказанного сплава, что подтверждает информацию про безопасность для человеческого организма. Ещё из этой стали производят различные технические приспособления: подшипники, пружины, элементы для измерительных систем, детали компрессора и многие необходимые в повседневной жизни вещи.

Одним из главных минусов является тот факт, что использовать эту сталь для сварки категорически нельзя. При резком изменении температуры она теряет многие свои свойства, начинает ржаветь, разрушается кристаллическая решётка.

Аналоги стали и область применения

4Х13 — старое название. Существуют зарубежные аналоги, отличающиеся чистотой сплава, отсутствием или наличием примесей.

Зарубежные аналоги разных поставщиков: американские AISI420, японские SUS420J2, французские X40Cr14, английские 420S45, итальянские X40Cr14, испанские F.3404, китайские 4C13, польские 4h23, чешские 17024. Все аналоги имеют похожие характеристики.

Область применения:

- Мерительный инструмент.

- Режущий инструмент.

- Предметы домашнего обихода.

- Медицинские инструменты.

- Валы.

- Пружины.

- Подшипники.

- Мерительные приспособления для ковочного производства.

- Детали компрессорных установок.

- Режущие ножи аппаратов для горячей штамповки.

Это интересно: Сталь 45 — характеристики, свойства, применение

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Заключение

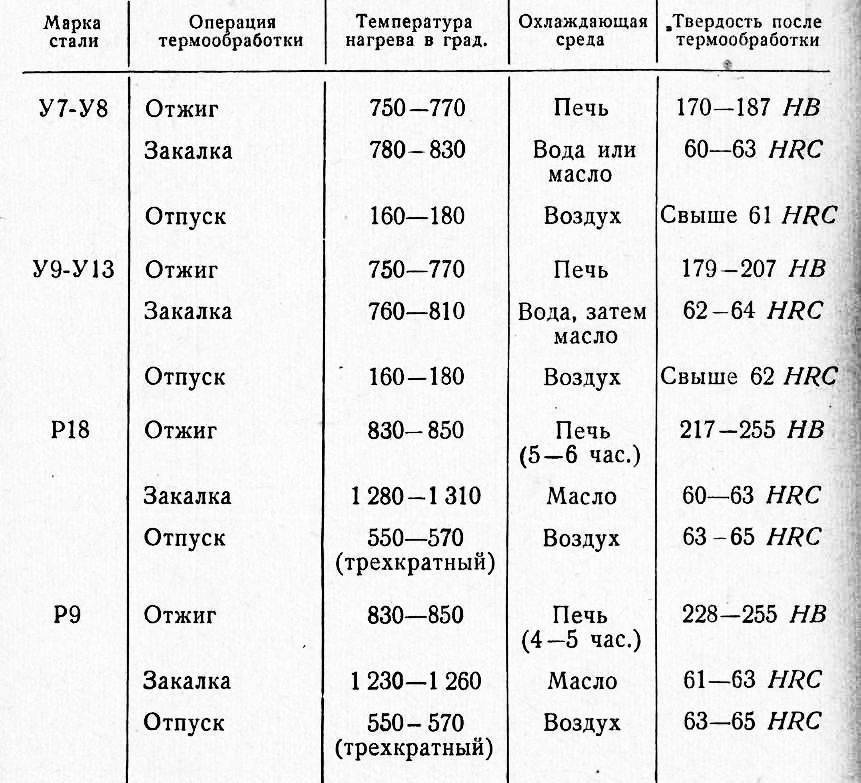

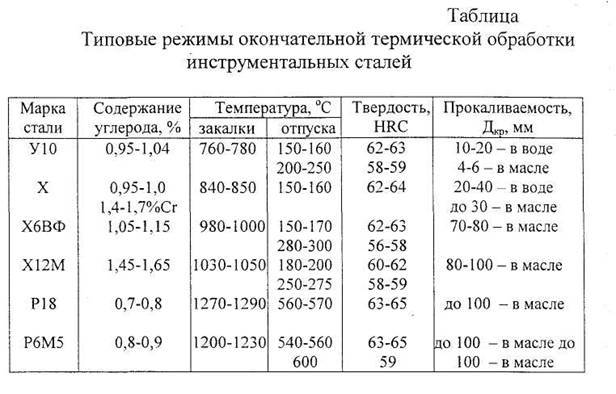

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.