Токарный станок 1к62: технические характеристики

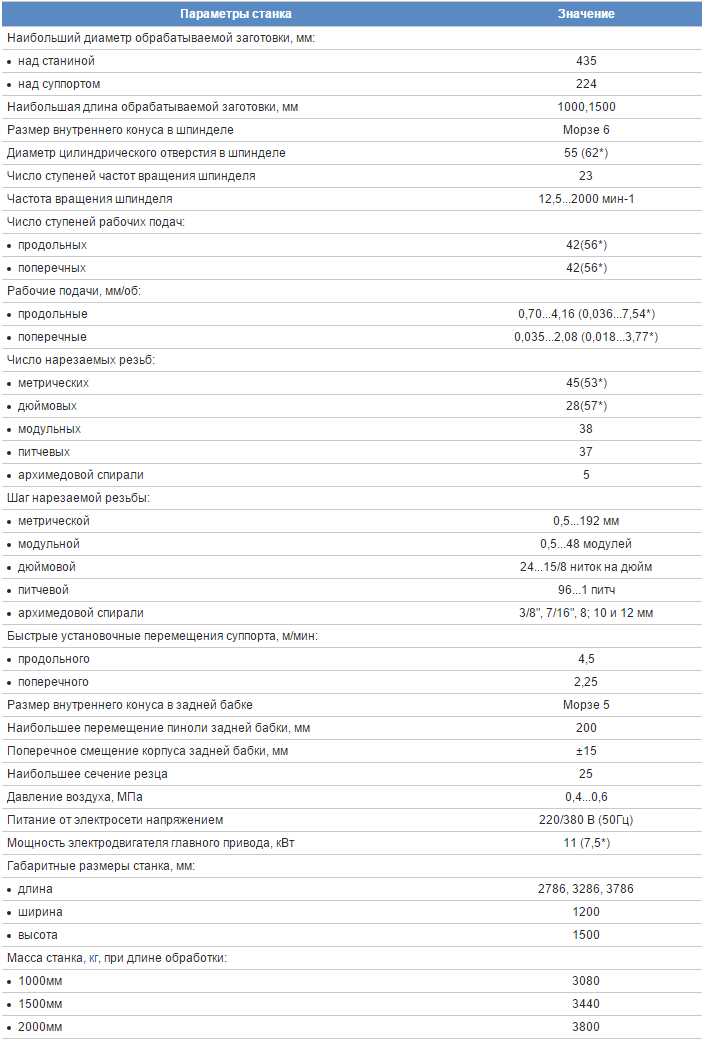

Чтобы разобраться во всех преимуществах рассматриваемого нами агрегата, необходимо подробнее изучить его технические параметры. Ниже будут представлены основные характеристики модели 1к62.

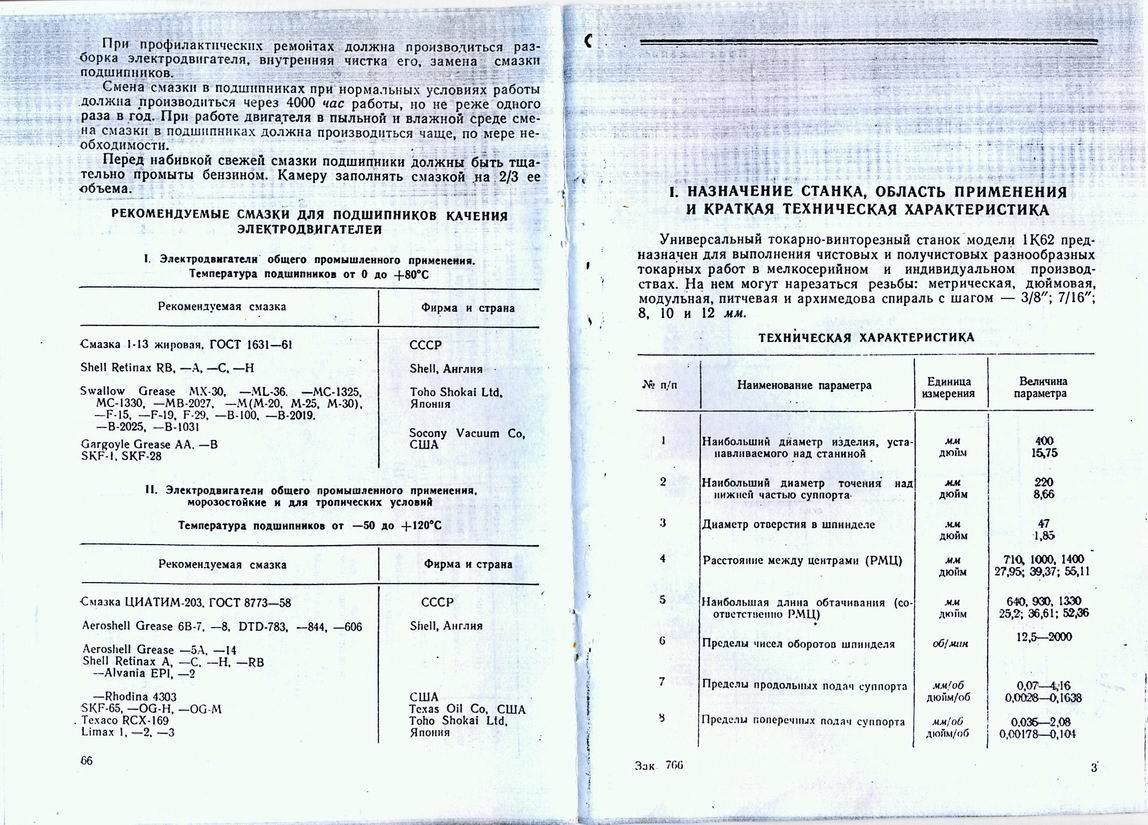

Предельный диаметр заготовки у данного станка составляет (при фиксации над станиной) 400 миллиметров, а диаметр прутка – 45 миллиметров. В агрегате предусмотрено двадцать три встроенные скорости вращения шпинделя в пределах от 12.5 до 2000 оборотов в минуту.

В станке токарно-винторезном 1к62 предусмотрен 10-киловаттный двигатель. С помощью коробки передач мастер может выбирать оптимальный режим поперечной и продольной передачи суппорта. Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

В станке токарно-винторезном 1к62 предусмотрен 10-киловаттный двигатель. С помощью коробки передач мастер может выбирать оптимальный режим поперечной и продольной передачи суппорта. Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Описывая, какие свойственны токарному станку 1к62 технические характеристики, следует упомянуть то, что агрегат имеет тепловые реле, призванные защищать его от продолжительных перегрузок. Кроме того, оборудование укомплектовано предохранителями, препятствующими появлению замыкания.

В соответствии с ГОСТ 8-82 устройство относится к классу точности Н. Допустимая масса заготовки составляет 500 кг в патроне и 1500 кг в центрах. Техника укомплектована четырьмя электрическими двигателям: основным силовым агрегатом главного привода, двигателем быстрых перемещений, электродвигателем гидростанции и насоса охлаждения. Модель имеет серьезные габариты, которые составляют 2812х1166х1324 миллиметров при массе станка 2140 кг.

Очевидно, что токарный станок 1к62 технические характеристики демонстрирует на самом высоком уровне. Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Подводя итоги

Токарный станок 1к62 – это достойный инструмент советского образца, который, несмотря на свое моральное устаревание, остается серьезным конкурентом многим аналогам, таким как Samat 400S (Россия), CA6140A (Китай) и CU402 (Болгария). Его главные преимущества заключаются в надежности, высокой производительности и дешевизне обслуживания. Однако современные технологические достижения мастерам, работающим за станком, спроектированным в середине 20 века, конечно же, остаются недоступными.

Серия 1к62 – это недорогая альтернатива многим станкам, однако стоит учитывать, что функционал этой модели скромнее возможностей более современных аналогов.

Токарный станок 1К62: технические характеристики

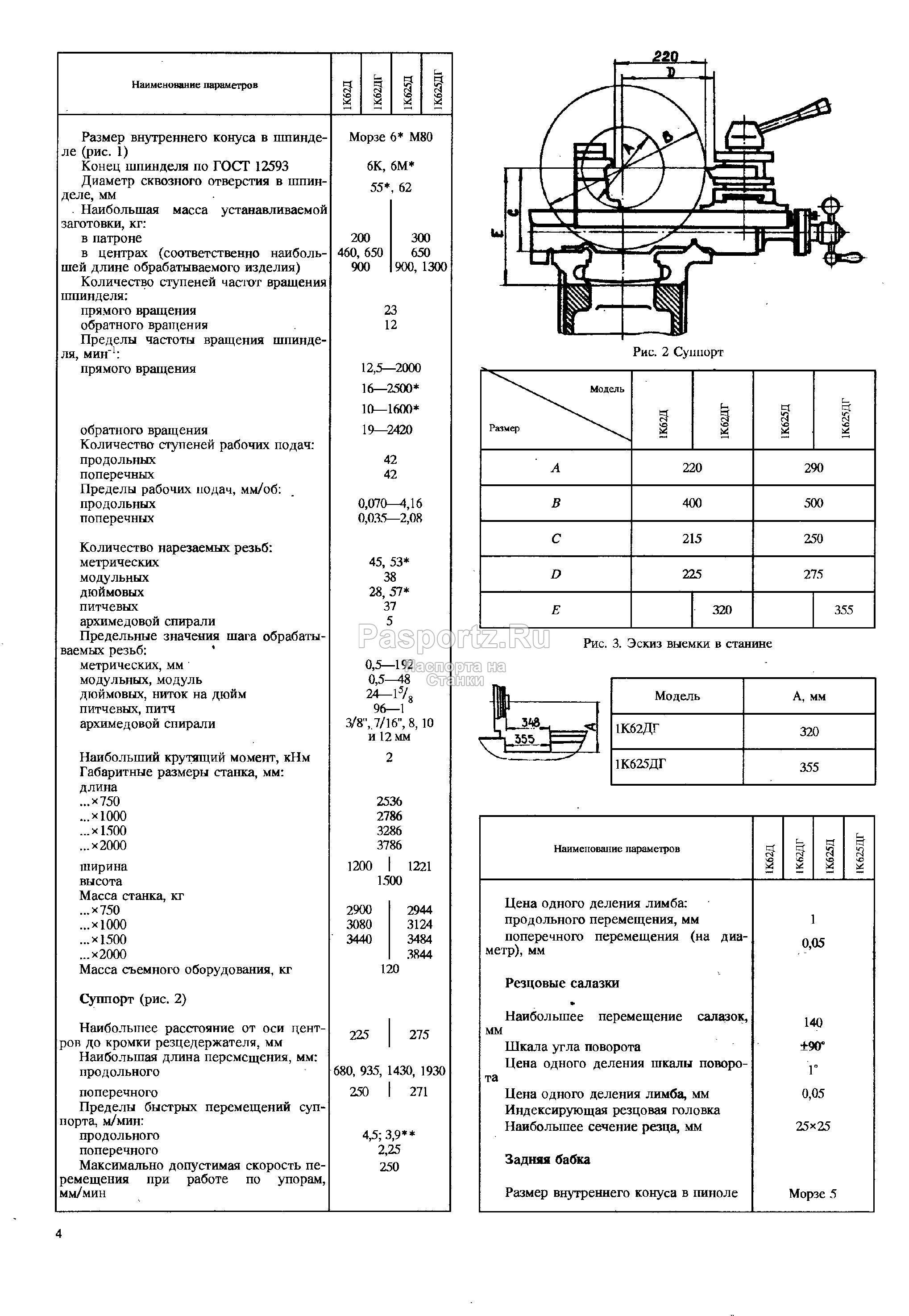

Основные рабочие элементы этого устройства присущи любому другому устройству подобного типа, размещаемых на устойчивом основании: мобильный и фиксируемый в рабочем положении задний и статичный передний узлы, мобильный суппорт, в чьем специальном патроне закрепляются инструменты для резки. Суппорт движется за счет работы коробки подач и управляется посредством механизмов фартука.

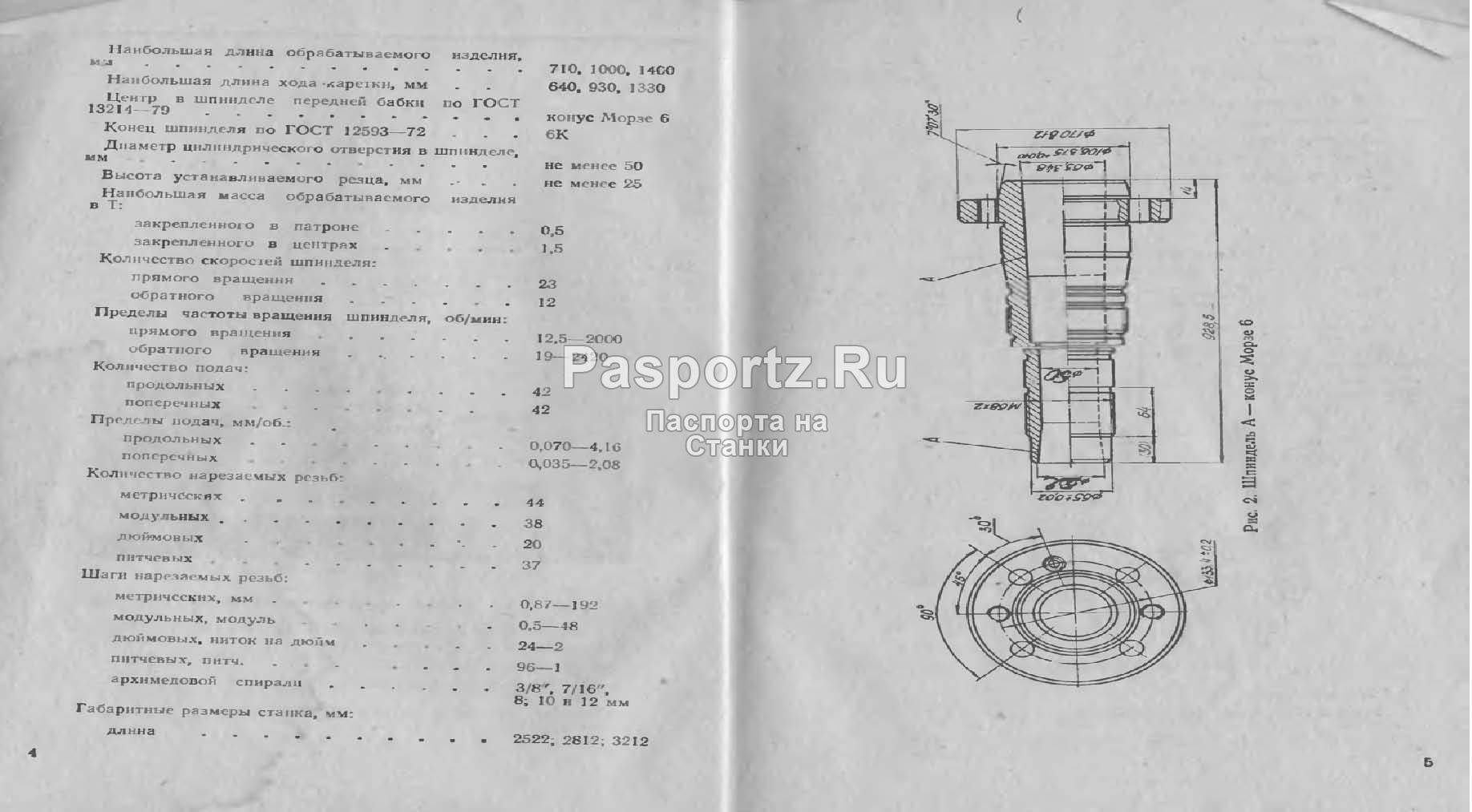

Главный вал механизма – вращающийся в опорах вала переднего узла шпиндель, на чьем правом наконечнике устанавливается патрон для фиксации болванки. Он полый и имеет сквозное отверстие, куда обычно помещается заготовочный прут и фиксируется патроном. Вал вращается за счет коробки скоростей, установленной в левой части механизма.

За счет особого устройства коробки подачи, у главного вала имеется набор из 23 скоростей – от минимальной в 12.5 до максимальной в 2000 оборотов в минуту. Благодаря такому количеству, обеспечивается установка максимально надлежащей скорости резки для тех или иных видов работ.

По противоположным концам механизма расположены два рычага, обеспечивающих запуск производственной деятельности, ее прекращение и смену направления движения главного вала. А изменение его скорости вращения осуществляется посредством, находящихся на переднем узле, двух рычагов.

В стационарном основании аппарата находятся два направляющих узла: задний – для движения задней бабки и передний для — перемещения суппорта.

Инструменты для резки фиксируются на суппорте, который представляет собой набор различных, передвигающихся по разным направлениям, элементов, что гарантирует подачу инструмента для резки в различных направлениях.

Это гарантирует качественную обработку деталей различных поверхностей и сложности. Подача резца может осуществляться посредством ручного и автоматического способов. Ручная подача осуществляется посредством вращения рукояти, установленной на передней части фартука.

А автоматическая подача – при помощи ходового винта или вала, вращающихся с установленными скоростями. Нарезка резьбы осуществляется при помощи винта, прочие работы – при помощи вала. Подача движения, заимствуемого от ходовых винта и вала, производится при помощи специальных рычагов.

Коробка подач имеет жесткую связь с главным рабочим валом станка через гитару и устроена таким образом, что возможно устанавливать подачи, проходящих по ГОСТу, шагов метрических резьб, и большое множество других подач, требуемых в прочих токарных работах.

Универсальный станок предназначен для мелкого и индивидуального производства деталей и имеет следующие рабочие характеристики:

- по ГОСТу установленная точность класса Н, что характеризует ее как нормальную;

- устройство имеет следующие габаритные размеры: 2812 мм в длину, 1166 мм в ширину, 1324 мм в высоту. Его вес составляет 2140 кг;

- размер поперечника болванок над основанием аппарата в наивысшем значении – 400 мм, над суппортом – 220 мм;

- масса обрабатываемой болванки, закрепленной в цилиндре, в наивысшем значении – 300 кг, закрепленной в центре – 1300 кг;

- длина обрабатываемой болванки в наивысшем значении – 1000 мм;

- сечение резца в наивысшем значении – 25 см;

- число ступенчатых частот вращения шпинделя: прямого – 23, обратного – 12;

- крутящий момент в наивысшем значении – 2 кНм;

- перемещение пиноли в наивысшем значении – 200 мм;

- мощность электрического двигателя привода главного движения – 10 кВт, привода передвижений суппорта – 0.75 или 1.1 кВт;

- мощность охладительного насоса – 0.12 кВт.

1 Станок 1К62 — назначение, область использования

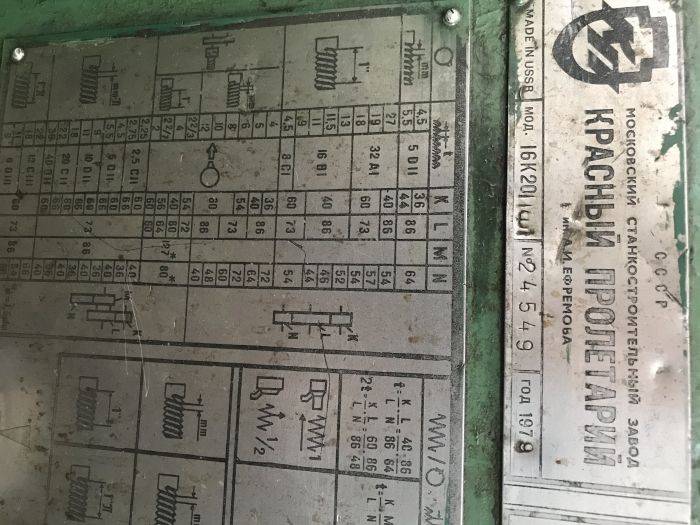

Модель станка 1К62, пришедшая на смену устаревшей модификации 1А62, начала выпускаться Московским станкостроительным заводом «Красный пролетарий» в 1956 году. Серийное производство агрегата продлилось вплоть до 1971 года.

Помимо стандартных токарных операций, данный станок позволяет производить нарезание резьбы пяти типов: питчевой, архимедовой, модульной, метрической и дюльмовой. 1К62 оснащен шпинделем повышенной жесткости (смонтирован на специальных подшипниках), что дает возможность обрабатывать на станке заготовки из каленой стали. Также допустимо применения ударной нагрузки, которая не влияет на точность обработки.

К преимуществам 1К62 относится — мощный двигатель, жесткость конструктивных узлов, обширный диапазон скоростей, минимальный уровень вибрации при работе. В совокупности все это позволяет выполнять высокопроизводительную обработку металлических деталей.

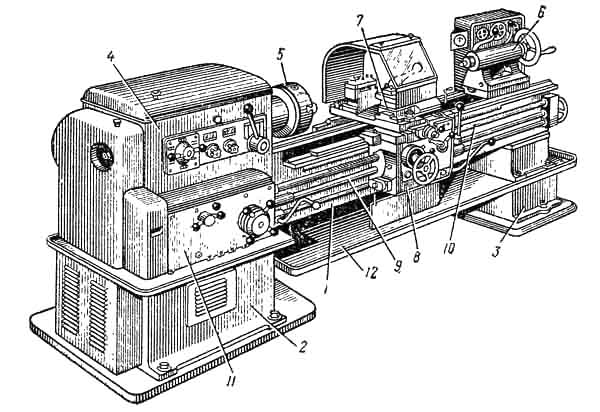

Внешний вид станка

1К62 классифицируется как лобовой станок — это оборудование, способное работать с заготовками большого диаметра но малой длины. В конструкции предусмотрена поперечная регулировка задней балки, дающая возможность обтачивать пологие конуса. Также балка посредством замка может соединяться с нижней секцией суппорта, что увеличивает функциональные возможности при выполнении сверлильных операций.

1.1 Особенности конструкции

Устройство агрегата предполагает возможность установки люнетов двух типов — подвижных, диаметром 20-80 мм, и неподвижных — от 20 до 130 мм. Данный станок предназначен для обработки деталей диаметром до 400 мм (при установке над станиной) и прутков 45 мм.

В качестве двигателя используется мотор асинхронного типа мощностью 10000 Вт, выдающий до 2000 об/мин. Всего предусмотрено 23 режима скорости, минимальные обороты — 12.5 об/мин, максимальные — 2000 об, что позволяет выбрать оптимальный режим обработки металлов любой твердости. Регулировка скорости вращения шпинделя и настройка подачи суппорта (продольной и поперечной) выполняется посредством изменения положения шестерни коробки скоростей, для управления которой предусмотрены специальные рычаги. Сами шестерни являются сменными.

За подачу суппорта в станке 1К62 отвечает вспомогательный асинхронный движок на 1000 Вт (до 1400 об/мин). Оба движка оснащены тепловым реле, которые обеспечивают защиту моторов от перегрева. Функцию защиты от коротких замыканий выполняют плавкие предохранители. Конструктивное устройство 1К62 делает станок одинаково эффективным как в силовом, так и в скоростном резании.

Шпиндель в станке 1К62 устанавливается на специальных подшипниках, обеспечивающих повышенную жесткость узла, что в свою очередь дает улучшенную точность обработки заготовок. Согласно классификации по ГОСТ №8-82, данная модель относится к первой группе точности «Н». На станок могут устанавливаться трехкулачковые (диаметр — 250 мм) либо четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

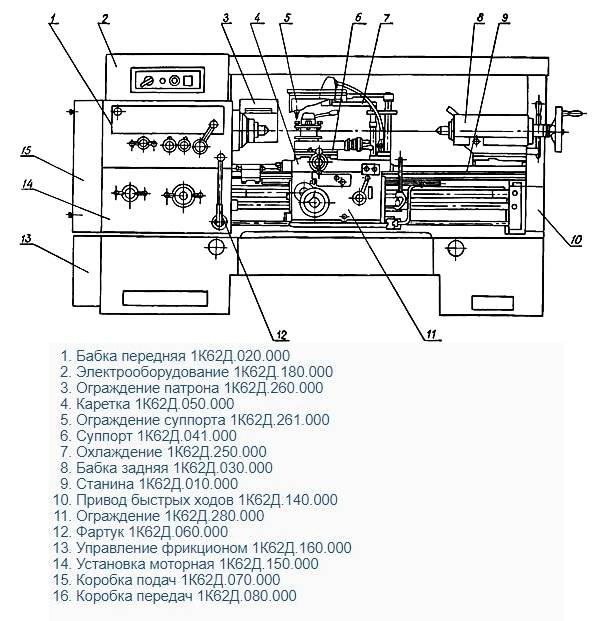

Конструкция станка 1К62

Приведенная схема демонстрирует конструктивное устройство 1К62, где:

- Станина.

- Передняя тумба.

- Задняя тумба.

- Передняя бабка.

- Патрон.

- Задняя бабка (является регулируемой, может перемещаться по направляющей и устанавливаться на необходимом от передней бабки расстоянии);

- Резцы (главный рабочий инструмент) и резцедержатель;

- Фартук и размещенные на нем механизмы продольной и поперечной подачи суппорта.

- Ходовой вал.

- Ходовой винт.

- Коробка подач.

- Корыта для сбора стружки и слива охлаждающей жидкости.

Также существует две модификации данной модели. Наиболее распространенным является станок 1К62Д, который отличается увеличенным на 10 мм отверстием шпинделя и отсутствием в предохранительном механизме фартука падающего червяка. По остальным узлам и механизмам данные агрегаты идентичны.

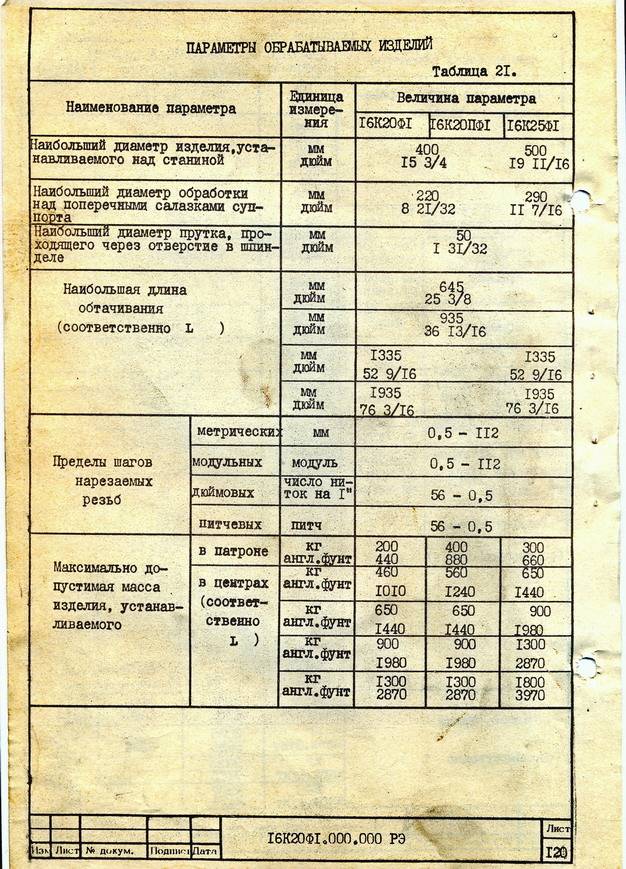

Серьезно отличается от 1К62 его более современная версия — токарно винторезный станок 1К625. В данной модификации до 500 мм увеличен диаметр обработки над станиной, и до 250 мм над суппортом. Максимальный ход каретки вырос с 1330 до 920 мм. Все это позволяет обрабатывать детали большего размера. Мощность движка, частота оборотов и функциональные возможность в данном станке остались неизменными.

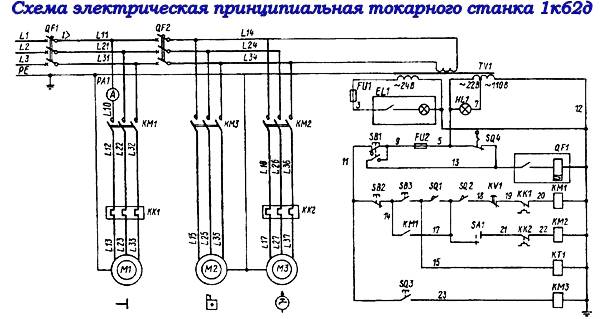

Схема электрическая

Для агрегата любых модификаций движение шпинделя относится к главным рабочим движениям. Оно передаётся от привода, через коробку скоростей с клинноременной передачей. Паспорт сообщает о том, что поддерживаются 23 скорости. Но число уменьшается по факту. Некоторые зубчатые колёса работают с примерно одинаковыми передаточными числами и отношениями.

Согласно кинематике, станок состоит из следующих цепей:

- 3 из них приходятся на суппорт.

- Есть ещё поперечная подача.

- Ускоренное перемещение.

- Последняя цепь представляет собой винторезную подачу.

Когда нарезается резьба – активируется винтовая часть. В ней используется 68-ой ходовой винт. На фартуке фиксируется специальная гайка, которая также становится неотъемлемой частью процесса.

Только рабочее состояние муфт обеспечит поперечную подачу. Они передают крутящий момент ходовому валу, по колёсам зубчатого типа. Потом энергия передаётся поперечному суппорту. Если необходимо – муфты обеспечат и движение поперёк. Движение проходит по зубчатым колёсам, а сообщается реечному. На станине рейку фиксируют неподвижно. В результате осуществляется вращение механизма. Вместе перемещаются фартук и суппорт.

От вспомогательного электропривода непосредственно проводится ускоренная подача, когда возникает необходимость. Пользуясь винтовыми парами, владельцы легко отрегулируют положение пиноли у задней бабки, салазок.

Как провести нарезку резьбы на токарном станке?

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам.

Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа.

На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа.

Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок.

Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб.

По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами. Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить.

В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение.

Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Кинематическая схема

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

Смазка станка и охлаждение зоны обработки

Наиболее важные узлы станка, такие как опоры шпиндельного узла, элементы передней бабки и др., смазываются при помощи специальной системы – в автоматическом режиме. Смазка остальных трущихся элементов происходит в тот момент, когда начинают вращаться элементы зубчатых соединений, которые просто разбрызгивают вокруг себя смазочный состав.

Токарный станок 1В62Г в производственном цеху

В конструкции станка предусмотрено несколько точек, через которые к его трущимся элементам подается смазка. Такие точки есть на:

- станине оборудования (сюда смазка поступает посредством реечной передачи и зубчатых колес);

- фартуке (для этого в его конструкции предусмотрено специальное отверстие);

- каретке (отдельный золотник).

Для того чтобы использовать для смазки узлов агрегата правильный состав, необходимо подобрать его по таблице, имеющейся в инструкции для пользователя. В этой же таблице содержится информация о нормах заправки такого состава и периодичности выполнения его замены.

Охлаждающая жидкость, необходимая для защиты зоны обработки от перегрева, подается в нее посредством специального насоса (Х14-22М), который смонтирован на одной из тумб станка. Данный насос может перекачивать до 32 литров охлаждающей жидкости в минуту. Кроме того, в системе охлаждения агрегата есть емкость, которая может вместить в себя 25 литров охлаждающей жидкости.

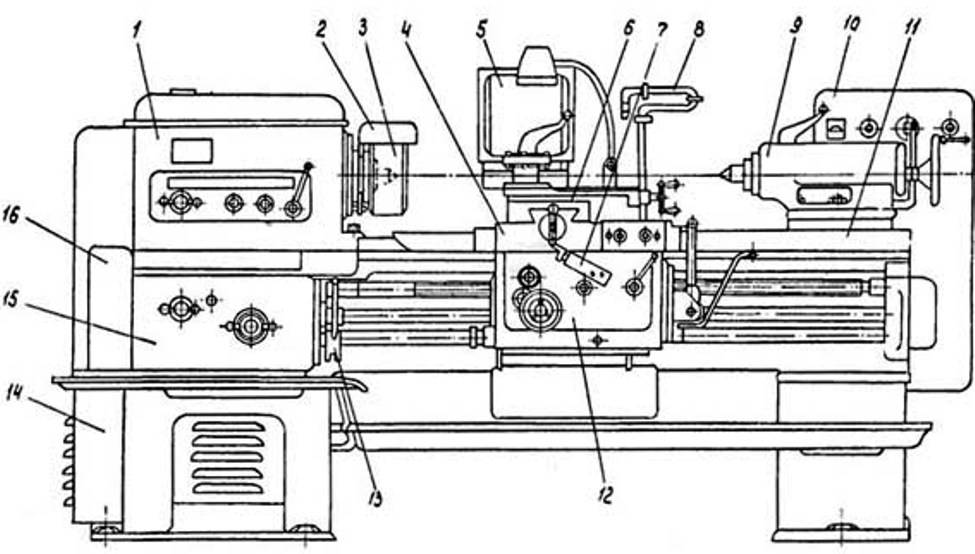

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Защита и обслуживание станка

Для предотвращения возможных поломок станок оборудован рядом приспособлений, это:

- Концевые упоры, отключающие механизм при достижении предела возможного перемещения его устройств.

- Плавкие предохранители, защищающие электрооборудование от короткого замыкания.

- Тепловые реле, отключающие двигатель при перегреве.

Для контроля над нагрузкой в электрическую схему 1К62 включен амперметр с черно-белой шкалой. Пока стрелка на первой белой полоске, налицо недозагрузка, движется по черному сектору нормальная работа, заходит дальше — перегруз.

1К62 славится своей надежностью, что не исключает необходимость правильной эксплуатации и регулярного ухода. К этому относится периодическая очистка и смазка механизмов. Подача масла у станка выполняется автоматически в процессе работы, с помощью насоса системы гидравлики. Однако уровень и качество смазки должен контролировать сам токарь, при необходимости доливать и своевременно менять. В задней бабке и каретке фартука предусмотрена отдельная заливка и смена.

Охрана труда и уход за станком

Станок 1К62 обеспечен средствами безопасной защиты в полном соответствии с ГОСТ. В первую очередь это защитные кожухи и щитки. Они защищают глаза и кожу от отлетающей стружки, не допускают случайного касания движущихся механизмов. В систему электрики станка встроен понижающий трансформатор. Благодаря ему освещение, а так же подача охлаждающей жидкости выполняется при рабочем напряжении безопасном для человека.

Уход за станком лежит на его хозяине. Хороший токарь никогда не оставит рабочее место не убранным. Своевременно контролирует уровень масла указываемого датчиками и нагрузку на двигатель.

Работа на токарном станке требует внимания и ответственности. Не допускается одежда с болтающимися краями, которые могут оказаться захвачены механизмами. Чтобы острые края стружки не поранили руки, используют перчатки, а очистку станка выполняют специальной щеткой.

На сегодня флагман российского станкостроения, завод «Красный пролетарий», где был создан 1К62, практически уничтожен. Но и сейчас купить б/у станок, а так же запчасти к нему получится без проблем. Причем состояние предлагаемых агрегатов позволяет предположить, что работать они смогут еще не один десяток лет.

Краткое описание оновных узлов токарного станка 1К62

Передняя бабка

Передняя бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса приклона. Механизм передней бабки позволяет:

- а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости двумя установочными и двумя стопорными винтами 1 (рис. 5).

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (см. рис. 3). Поворотом рукоятки 9, которая через механизм с цевочным зацеплением и вилки переключения осуществляет перемещение блоков шестерен 17—18, 19—20 и 24—25 (см. рис. 4), выбирается требуемый ряд чисел оборотов по таблице 6, помещенной под рукояткой. Вращением рукоятки 5, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9—10 и 11—12— 13, устанавливается требуемое число оборотов шпинделя из ряда, выбранного рукояткой 9. При установке ряда чисел оборотов 630—2000 рукоятку 9 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости прямого вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 28 и 37 (рис. 3). При включении прямого вращения шпинделя одну из рукояток следует поднять вверх, при включении обратного — опустить вниз. При возвращении рукояток 28 и 37 в среднее положение включается ленточный тормоз.

Коробка подач

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- а) метрические с шагом от 0,87 до 12 мм;

- б) дюймовые от 2 до 24 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160—в 8 раз в соответствии с данными таблицы на рукоятке 38 (см. рис. 3).

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 3), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 38 определяется выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи необходимо диск барабана из рукоятки вытащить на себя, повернуть до совпадения риски диска с соответствующей графой таблицы барабана, а затем подать диск вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 16 (см. рис. 3). Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 15, встроенной в рукоятку 16. Этим нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика. а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 31 включить гайку ходового винта и вывести из зацепления реечную шестерню вытягиванием кнопки 35 на себя.

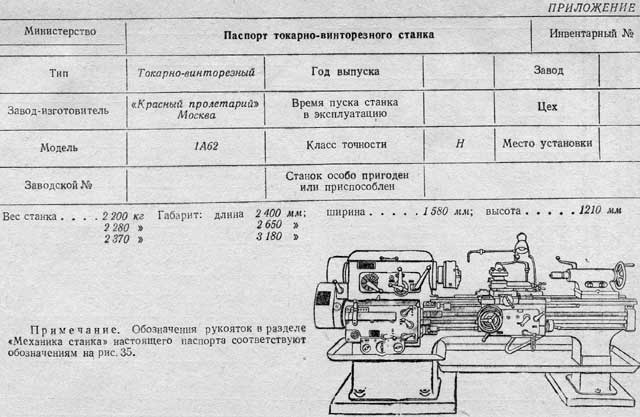

Паспорт станка 1А62. Токарно-винторезного

Данное руководство по эксплуатации «Станок универсальный токарный 1А62» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарного станка 1А62.

Введение Назначение станка Характеристика станка Кинематическая схема станка Конструкций станка

- Станин

- Передняя бабка (коробка скоростей)

- Задняя бабка

- Гитара

- Коробка подач (обратимая)

- Фартук

- Суппорт

- Люнеты

Охлаждение рабочего инструмента Электрооборудование и управление электродвигателями

- Электродвигатель главного привода

- Характеристика электродвигателя

- Электронасос

- Характеристика электродвигателя насоса

- Электрическая аппаратура

- Электропроводка

- Работа электросхемы

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

3 Нюансы обработки фасонных и конических заготовок на агрегате

Детали с указанными поверхностями на станке можно обрабатывать несколькими методами. Наиболее популярными из них являются два:

- Смещение на определенную величину задней бабки (ее корпуса) в поперечном направлении с целью получения угла между осью центров и осью заготовки. При таком смещении резец получает возможность производить обточку поверхности конической формы. В связи с тем, что в данном случае центровые отверстия расположены неправильно по отношению к центрам станка, точные конусы изготавливать не получается.

- Использование устройств с копировальной линейкой, которые при помощи кронштейнов монтируются сзади станины. Эти приспособления можно по отношению к линии центров крепить под необходимым углом, получая тем самым требуемую коническую поверхность. За счет этого на агрегате допускается получение любых по длине конусов, характеризуемых точными размерами.

При установке фасонной копировальной линейки вместо конусной можно осуществлять работу с фасонными поверхностями, так как перемещение резца станка будет происходить по криволинейной траектории. Подобная схема подходит для обработки ступенчатых и фасонных валов

На агрегат могут даже стационарно устанавливать копировальные гидравлические суппорты с салазками и направляющими, по коим они и передвигаются в процессе выполнения токарных операций.Здесь важно то, чтобы направляющие были смонтированы к оси шпинделя под правильным углом, тогда никаких проблем у оператора не возникнет

Какие главные отличия модели 1а62?

До изготовления станка 1а62г существовали и другие модели, однако, в новой модели станка доступно больше функций и операций. Модель 1а62, отличается от раннего выпуска модели 1Д62М, следующими доступными функциями:

- Максимальная скорость вращения шпинделя увеличена приблизительно до 1200 оборотов в минуту.

- Доступна скорость в прямом и в обратном обороте.

- Мощность и сила электродвигателя максимально улучшена до 7 кВт.

- Передача пропорционально заменена клиноременной вместо стандартного плоского ремня.

- Число и количество оборотов можно легко установить с помощью трех рукояток.

- Передний шпиндель расположен в специальном двухрядном подшипнике, который способен регулироваться.

- Чтобы коробка передач и другие механизмы не загрязнялись, паз закрыт специальным приспособлением, который помогает улучшить смазку.

- Работа задней бабки улучшена, а благодаря этому качество производства на высшем уровне.

- На специальном фартуке установлен лимб, который стабилизирует продольную подачу и улучшает качество ее функциональности.

- Коробка передач стабильно допускает прямое включение, благодаря этому нарезка проводится точно и практически без промахов.

- Неподвижный упор укреплен намного мощнее и сильнее, то есть вероятность повреждений и поломок низка.

- В задней части станка установлен охладитель, который охлаждает оборудование и улучшает качество резьбы и производства в целом.

Еще на станке расположена специальная канавка для предохранителя, которая не позволяет спадать патрону даже в том случае, если останавливается само оборудование.