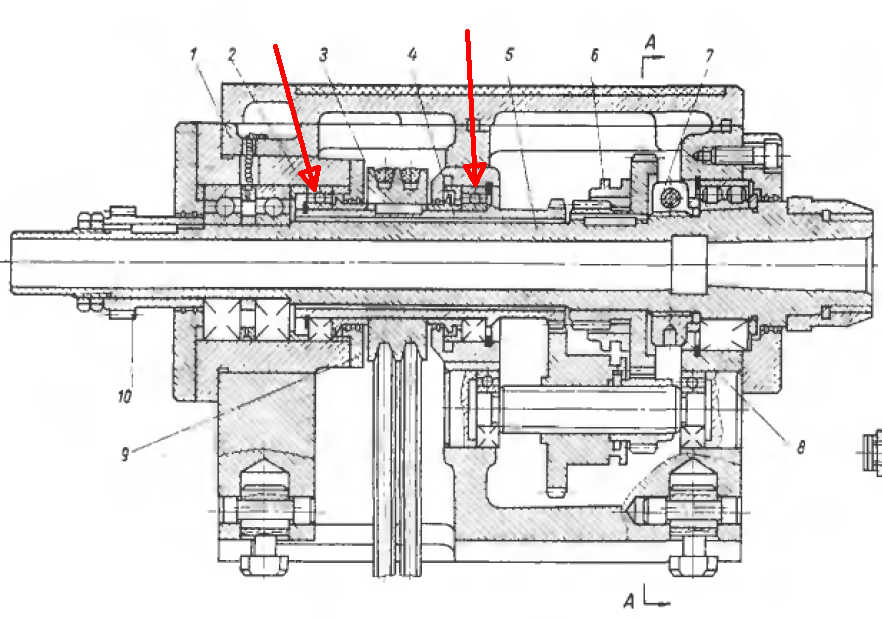

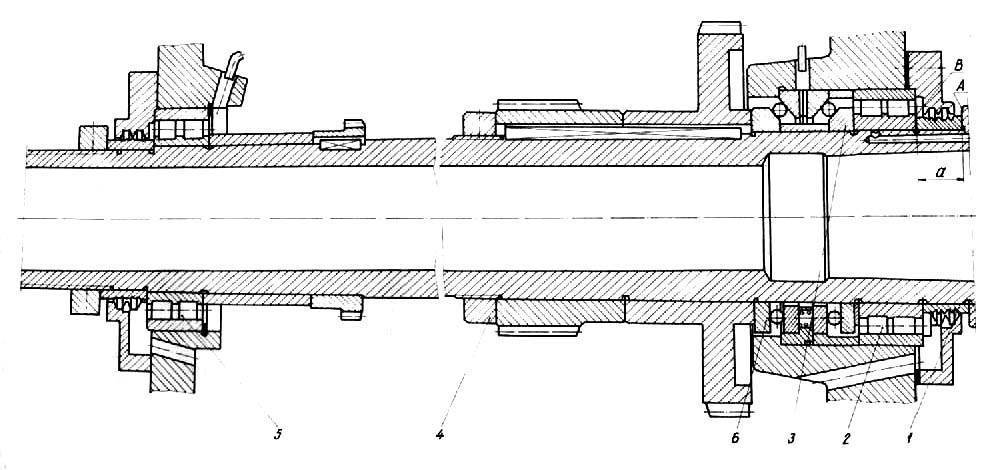

Задняя бабка

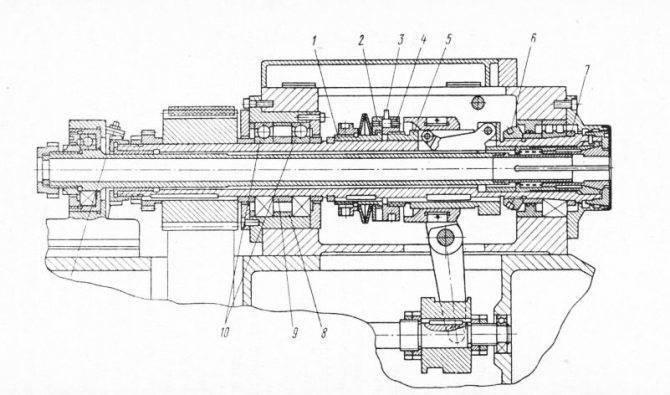

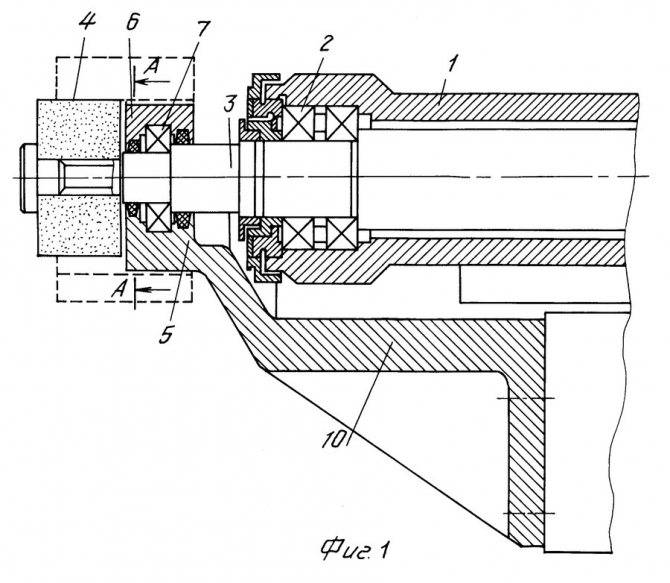

Опорный узел, предназначенный для поддержания заготовки соосно со шпиндельной головкой, называется задней бабкой. В состав задней бабки входит пиноль – подвижное устройство, перемещаемое вдоль оси заготовки при помощи винта, приводимого в движение маховиком подачи.

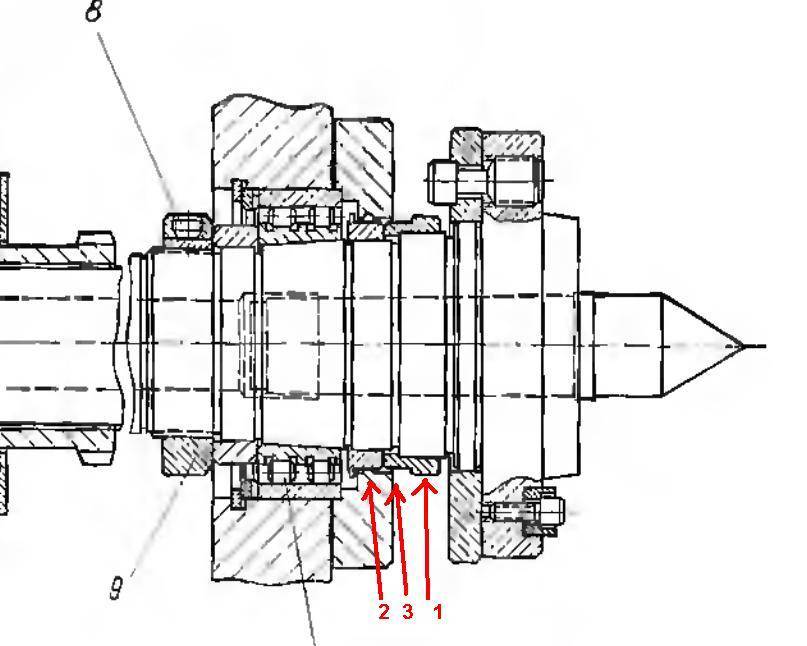

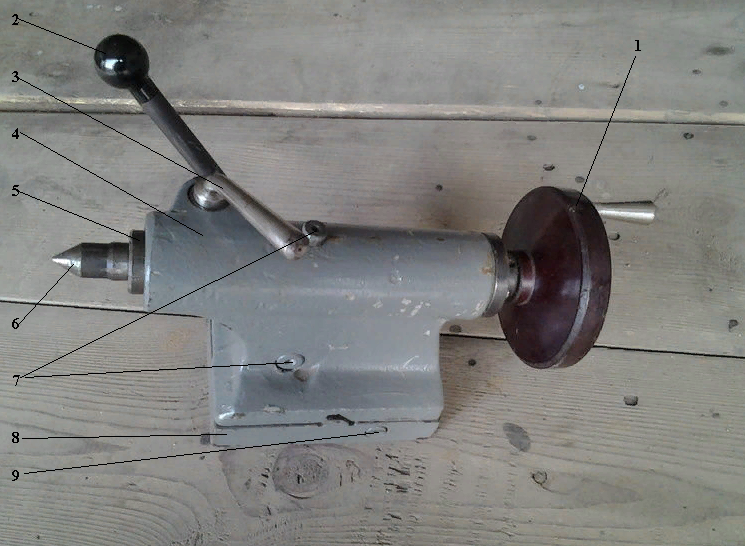

Цифрами обозначены:

- Маховик подачи.

- Рычаг эксцентриков фиксации корпуса.

- Фиксатор пиноли.

- Корпус задней бабки.

- Пиноль.

- Центр.

- Технологические отверстия.

- Основание корпуса.

- Болт поперечного перемещения корпуса.

Перед началом работы рекомендуется сдвинуть заднюю бабку в сторону шпинделя и проверить их соосность визуально. В случае возникновения сомнений, в шпиндельной головке зажимают один конец тестировочного стержня (заготовки), а центром сдвинутой на свое место задней бабки подпирают второй конец. Затем по направляющим станины передвигают по всей длине стержня жестко закрепленный микрометр. Щуп прибора должен касаться стержня – так проверяется осевое биение заготовки. Если биение существует, то под основание задней бабки подкладывают тонкие регулировочные пластины, стремясь свести осевое биение к минимальным значениям или к нулю.

Задняя бабка может выполнять не только функции опорного элемента, но и быть держателем некоторых видов инструмента. Сверло, метчик, проходной резец для внутренней обработки – многие из этих предметов могут быть закреплены в пиноли.

Внутренняя часть пиноли обработана под конус Морзе, поэтому и хвостовики инструмента должны быть иметь этот конус. Конструкция задней бабки сделана так, что при вращении назад, пиноль втягивается в корпус на определенную глубину. В это время в торец инструмента, вставленного в пиноль, упирается торец двигающего ее винта. Таким способом инструмент выталкивается из пиноли.

Простота конструкции задней бабки не отменяет необходимости ее регулировки, настройки или ремонта.

После длительной эксплуатации или по мере необходимости проводят ревизию задней бабки. В случае проведения ремонта, после выполнения всех необходимых работ или замены деталей, проводят регулировку задней бабки, которая называется юстировкой.

При любых работах по регулировке и настройке металлорежущих станков не применяются регулировочные пластины из дерева из-за их мягкости.

4.5квт и более

Имеют гайки ER-25 диаметром 42мм, или ER-32 диаметром 60мм, что может невероятно мешать при всех видах фрезеровки, когда установлены мелкие стандартные короткие фрезы. Как пример -длина основных тонких фрез=38мм, зажатие в цангу по нормативным требованиям не менее 15мм, в результате фреза высовывается наружу на 38-15=23мм под гайкой диаметром 42 или 60мм — «суперудобство» особенно для обработки рельефов! но при этом мощные шпиндели позволяют более продуктивно работать фрезами более 12мм в диаметре, дорогими длинными и конусными фрезами, а также работать большими фигурными фрезами по дереву. Применяется в основном для резки камня, мрамора и глубокой фрезеровки металлов, и для фрезеровки металлов диаметрами фрез до 10мм до глубины реза максимум 22мм, а также для резки толстых деревянных заготовок и брёвен. Как правило шпиндели с этой мощностью имеют максимум 18тыс.оборотов, что является большим недостатком при работе твёрдосплавными фрезами на мелких фрезеровках тонкими фрезами, и значительно снижает общий КПД станка. Напряжение питания 380v 3 фазы. Этот шпиндель следует эксплуатировать с большими диаметрами твёрдосплавных фрез, которым не требуются большие обороты. При производстве мелких изделий и фрезеровок, эксплуатация этого шпинделя часто нерентабельна, т.к. применение только 3-х фазной сети для питания шпинделя, большое энергопотребление более 1000Вт/час и дорогое плановое обслуживание могут сравниваться или превышать стоимость самой фрезеровки. В шпинделях этого типа запрещено устанавливать фрезы с общей длиной выше 120мм.

Примечеание: В основном, пользователи станков не знают, или игнорируют сказанное выше — этим уничтожая даже самые лучшие подшипники шпинделей. Если у Вас всё-таки есть желание устанавливать фрезы длиной 150мм, то применяйте шпиндели 6.0kw и выше с цангой не менее ER32 ( диаметр вала шпинделя = 40мм) или с цангой ER40 (диаметр вала шпинделя = 45мм) и более.

Ключевые узлы агрегата

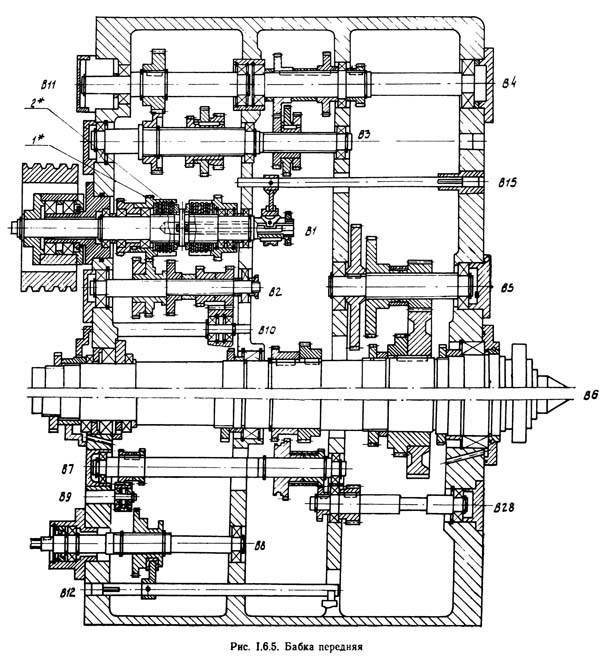

Токарно-винторезные станки состоят из нескольких крупных узлов. Станина является фундаментальной деталью станка, где фиксируются все остальные его составные части. Станина изготавливается из очень прочного чугуна. Тяжелое основание с несколькими направляющими, расположенными вверху, – конструкция, хорошо зарекомендовавшая себя еще много лет назад. Именно поэтому производители токарно-винторезных агрегатов не изменяют этому проверенному временем формату. По направляющим осуществляется перемещение задней бабки и суппорта.

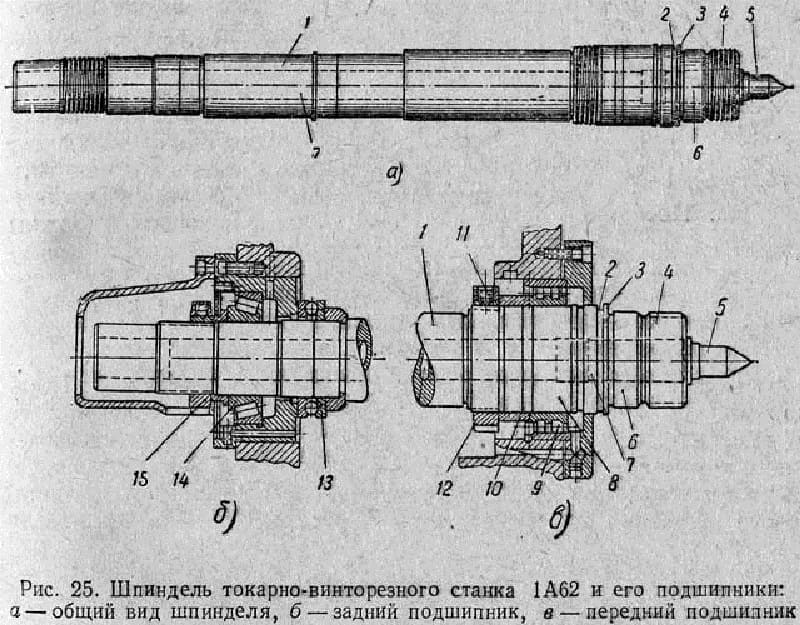

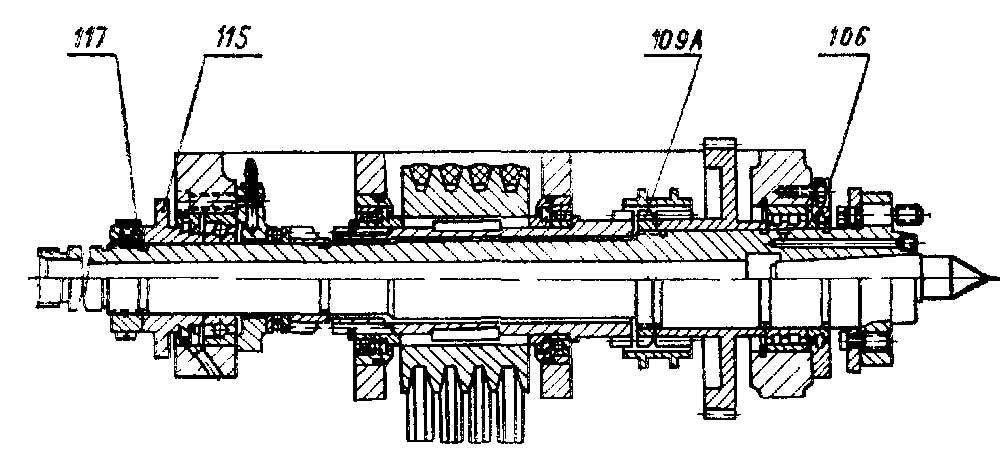

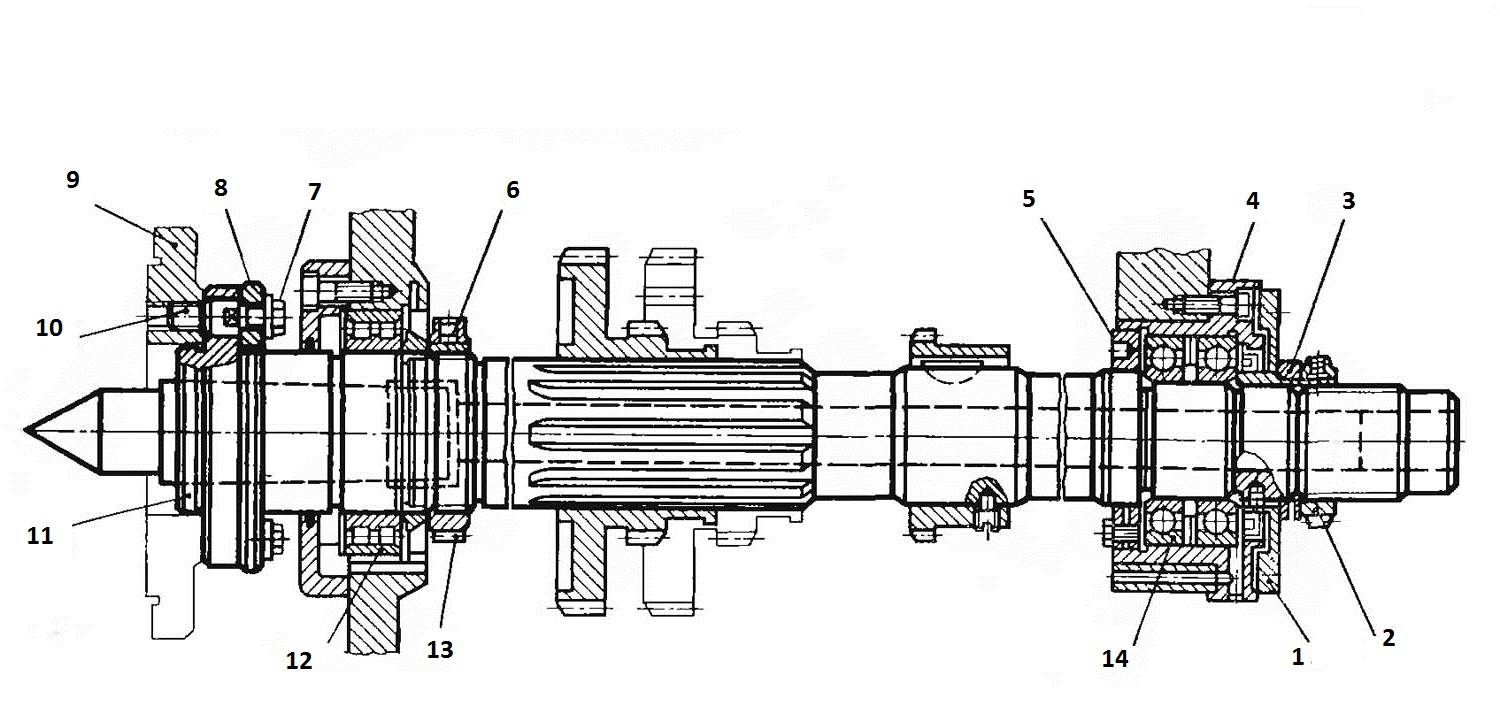

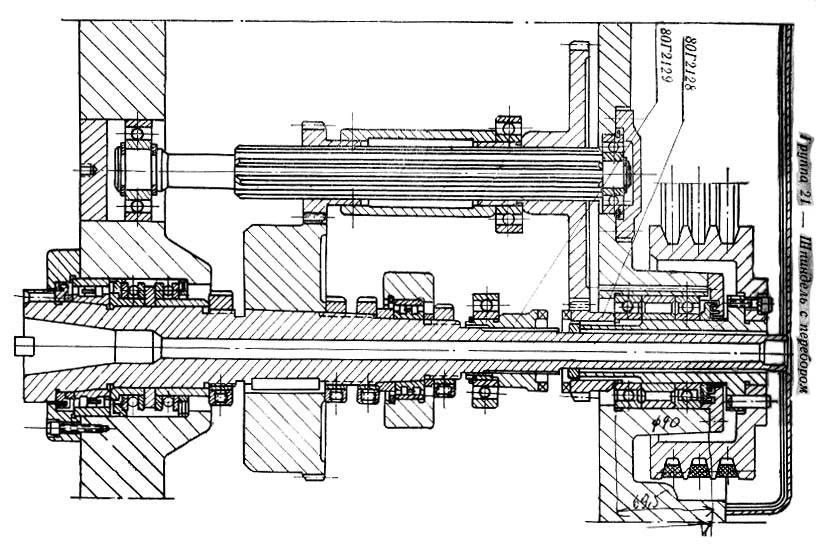

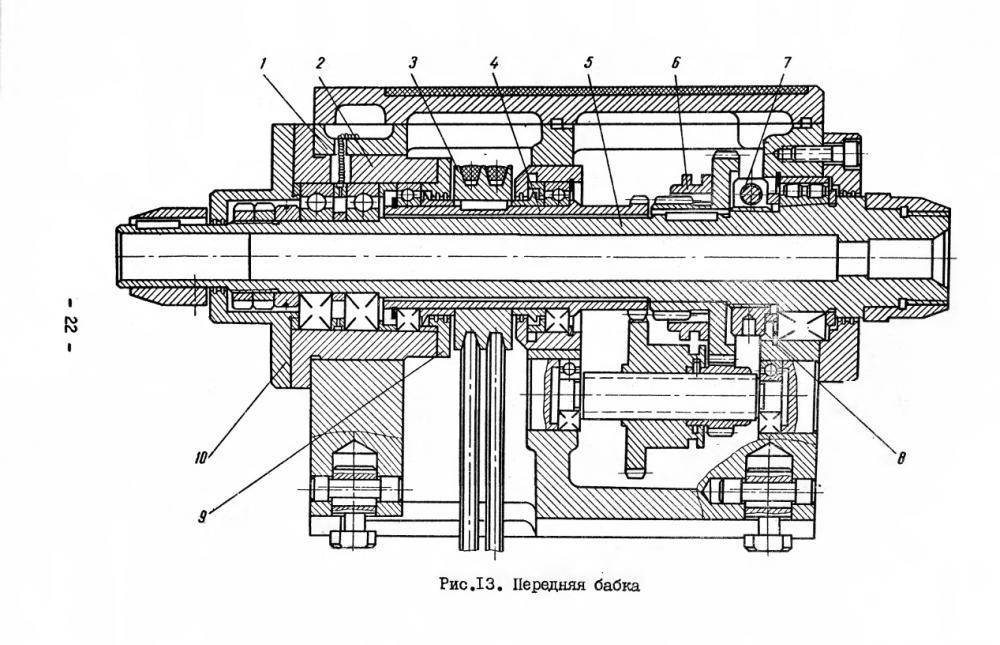

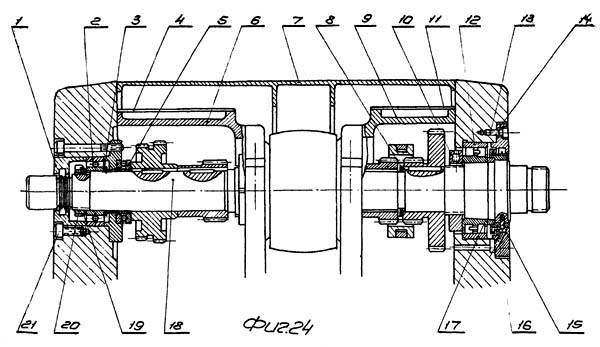

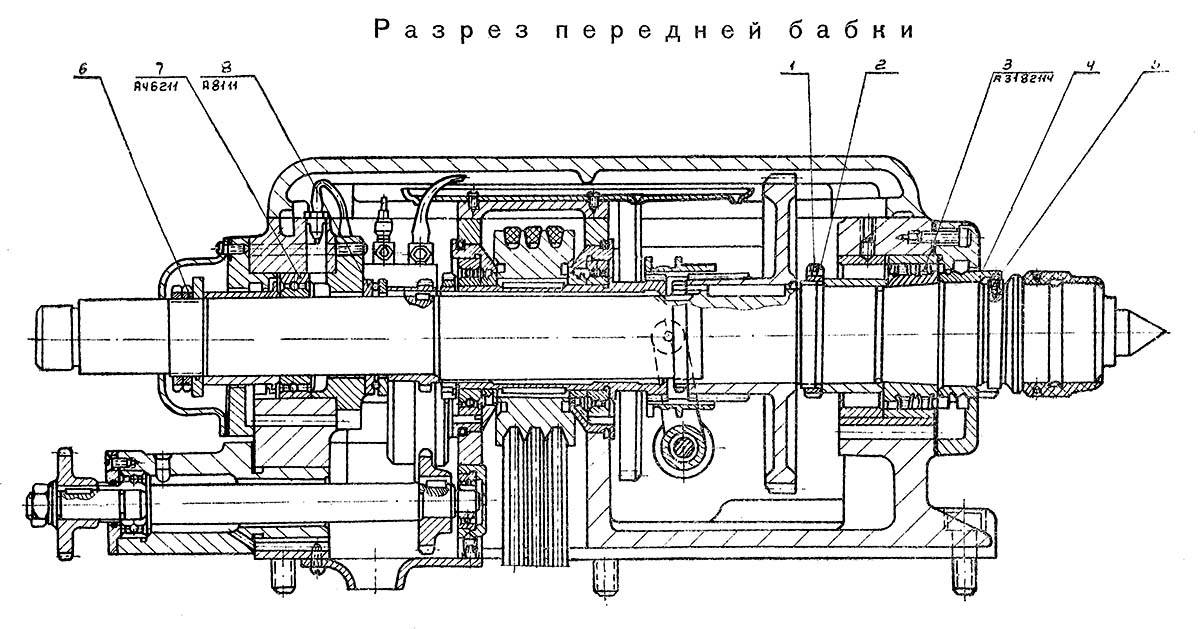

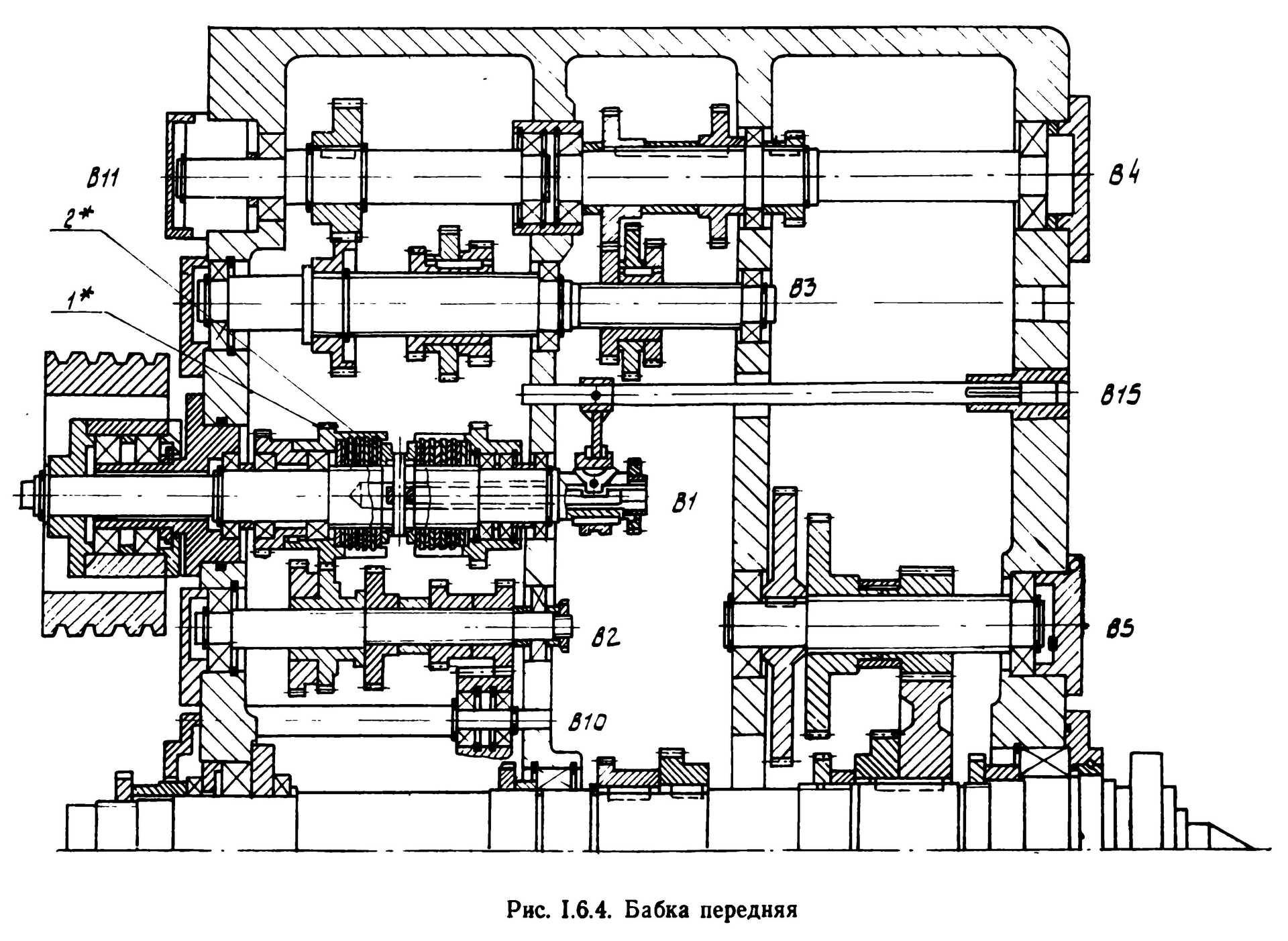

Еще один важный узел в конструкции – передняя бабка, где располагается шпиндель, оснащенный патроном для фиксации обрабатываемой детали. Также на передней бабке предусмотрена коробка передач, сообщающая вращение от электрического двигателя шпинделю.

Конструкция фартука включает механизмы контроля суппорта и специальные салазки, которые перемещаются непосредственно по фартуку в продольном и поперечном направлениях. Привод на фартук сообщает коробка подач. Встроенная в коробку гитара дает возможность настроить шаг резьбы. Задняя бабка выполняет функцию держателя детали нестандартных размеров. Кроме того, на ней располагается инструмент, будь то сверла, развертки или зенкеры.

Нужно отметить, что данная конструкция токарно-винторезного станка считается стандартной комплектацией этого типа оборудования. Это не исключает наличия опциональных узлов. В последние годы многие производители оснащают технику копирующими механизмами и особыми насадками для фрезеровки, что заметно расширяет функционал традиционного агрегата.

Более того, серьезную конкуренцию стандартным моделям составляют токарно-винторезные станки с ЧПУ. К слову, последние отличаются повышенной производительностью, точностью и удобством в эксплуатации.

В зависимости от устройства токарно-винторезного станка есть возможность классифицировать это оборудование по ряду признаков. Это может быть степень автоматизации процессов обработки заготовки, конструктивные особенности агрегата и целевое назначение конкретной модели.

Сегодня грубым разделением данной техники может служить классификация ее на автоматическую и полуавтоматическую. Также токарно-винторезные станки бывают горизонтального и вертикального типа. Это зависит от того, где располагается шпиндель. Агрегаты вертикального типа используются в том случае, когда есть необходимость обрабатывать короткие детали большого веса.

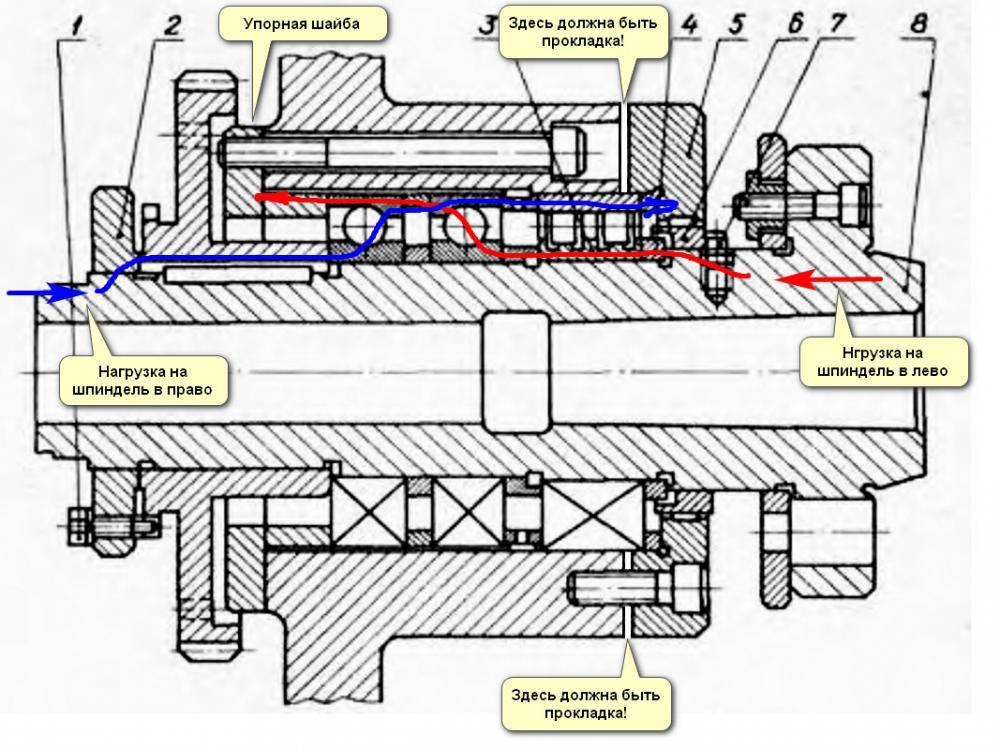

Один из важнейших параметров, на который нужно обращать внимание мастеру при выборе станка – это уровень нагрузки на подвижные элементы конструкции. Чем слабее каждая отдельная деталь станка, там выше вероятность того, что техника будет часто выходить из строя и простаивать

Это особенно актуально для тех, кто использует не новую технику.

Даже спустя годы активной эксплуатации жесткость станины должна оставаться на первоначальном уровне, а каждый узел должен выполнять свою функцию безукоризненно. Только в этом случае можно говорить о высокой производительности агрегата на пределе своих возможностей.

В наши дни токарно-винторезные станки порадуют высокой точностью, несравнимой с агрегатами, выпущенными в середине прошлого века. Инструменты, которыми комплектуется эта техника, производятся из высококачественных твердых сплавов отменной прочности. Практически все современные станки являют собой эталон точности и производительности. Все это ещё раз подтверждает то, что, хотя данная техника внешне изменилась не так уж существенно, ее эксплуатационные характеристики прогрессируют с каждым годом.

Выводы

Токарно-винторезные станки – оборудование, пользующееся стабильным спросом в России. Сегодня мастеру доступен огромный выбор новых и б/у агрегатов. Отечественные производители подобной техники в полной мере удовлетворяют потребности в ней. При этом у них есть и серьезные конкуренты, особенно среди азиатских и европейских брендов.

Как бы то ни было, у российских компаний-производителей есть все для создания высококачественного конкурентоспособного оборудования. Доступные цены, высокое качество комплектующих и эффективные инженерные наработки делают эту технику очень востребованной на постсоветском пространстве.

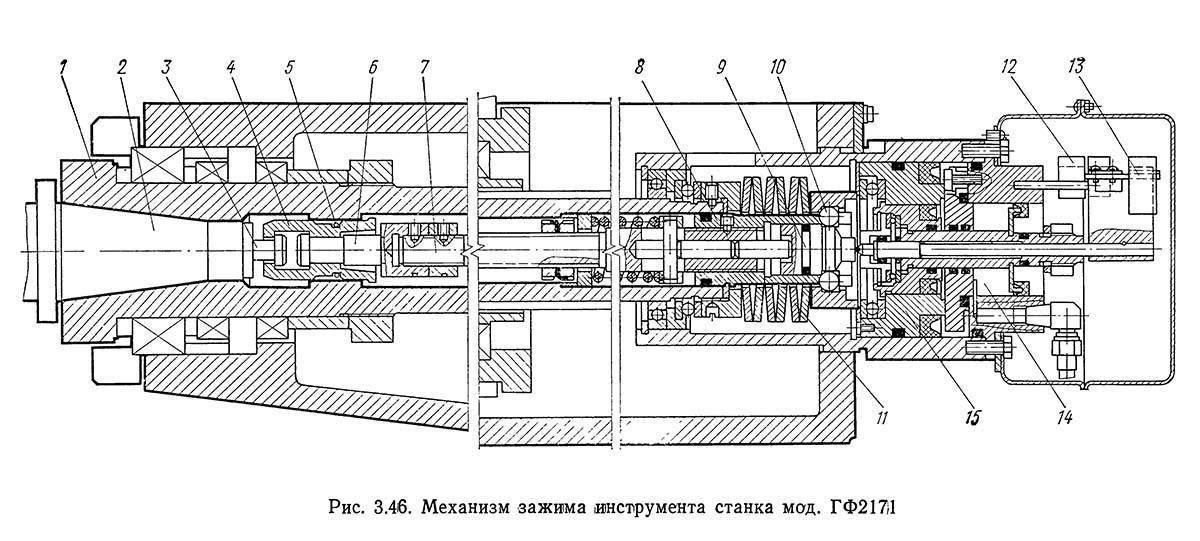

Устройства зажимов шпинделя ЧПУ

Фрезерные шпиндели деревообрабатывающих станков ЧПУ для производства фасадов МДФ в зависимости от конструкции устройства зажима инструмента можно разделить на две группы:

- Шпиндели с ручной сменой инструмента;

- Шпиндели с автоматической сменой инструмента.

На конце вала шпинделя с ручной сменой инструмента имеется внутренний конус и наружная резьба, на которую накручивается инструментальная гайка с цангой. Наиболее распространенным деревообрабатывающей отрасли устройством цангового зажимного элемента является стандарт ER. В станках ЧПУ предназначенных для производства мебели, как правило, используют шпиндели с цанговым зажимом ER32 для фиксации инструмента с хвостовиком цилиндрической формы диаметром от 2-х до 20 мм.

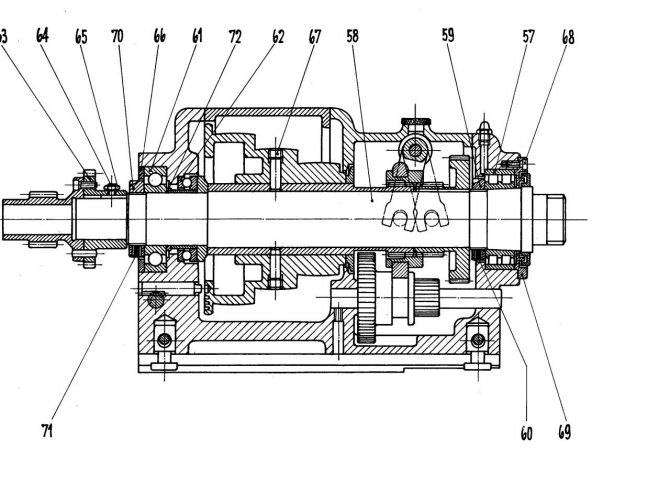

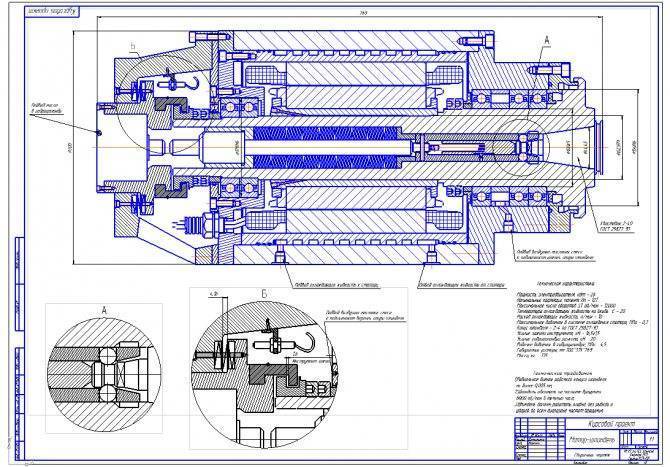

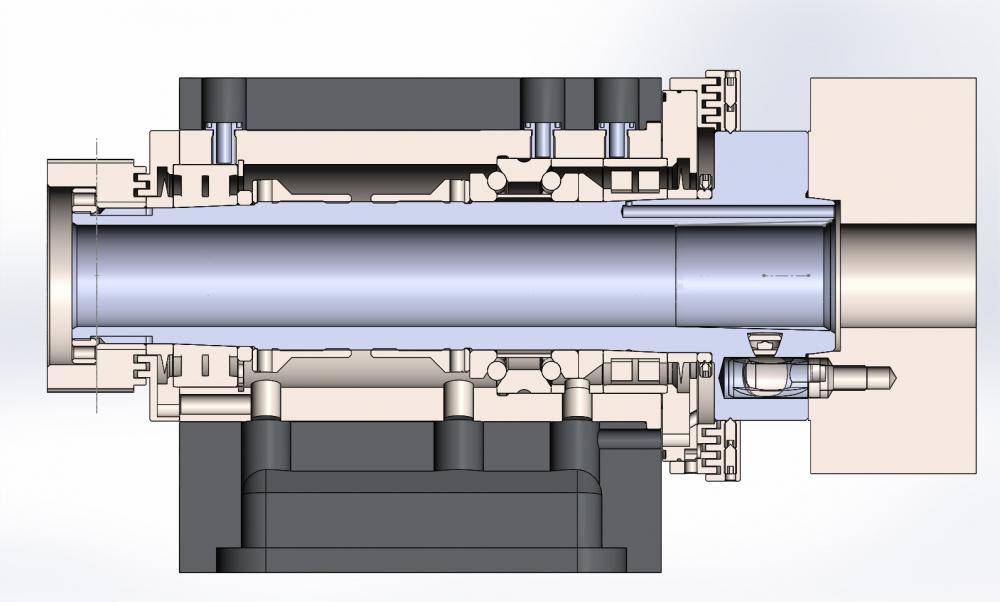

Фрезерные шпиндели с автоматической сменой инструмента имеют более сложную конструкцию. На конце вала размещается механизм захвата, а внутри того же вала расположена удерживающая пружина со штоком и пневмоцилиндр. В пассивном состоянии патрон (оправка) с инструментом надежно удерживается силой пружины. При подаче воздуха высокого давления, пневмоцилиндр шпинделя давит на шток, а тот, в свою очередь ослабляет захватные элементы.

На сегодняшний день на станках и обрабатывающих центрах ЧПУ для обработки древесных материалов с автоматической сменой инструмента наибольшую популярность приобрели два стандарта быстросъемного патрона: ISO и HSK. Патрон системы оснастки шпинделя типа ISO имеет форму в виде конуса. Его основное преимущество — работа массивными инструментами на низких или средних оборотах.

Быстросъемный патрон стандарта HSK имеет полый конический хвостовик. Его конструкция отличается жесткостью и легкостью. Он был разработан специально для высокоскоростной и высокоточной обработки.

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Малый ремонт

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

Техническое обслуживание шпинделя.

Своевременное и регулярное проведение ТО шпинделя существенно уменьшает вероятность поломки, спасает его запчасти от износа раньше времени и позволяет предупредить более серьезные неисправности.

У каждого производителя станка в документации есть график проведения ТО. В большинстве случаев для шпинделей он разделяется на следующие:

- Ежедневное ТО (включает в себя проверку уровня и тока масла);

- Еженедельное ТО (Очистка инструмента его фиксаторов и конуса. Проверка уровня масла в емкости для масляного тумана, если таковая имеется.);

- Ежемесячное или через каждые триста часов (Проверка уровня масла в гидравлической станции и охлаждающей жидкости в холодильнике);

- Полугодовое или через каждые 1800 ч. работы (замена фильтрующего элемента воздушного фильтра. Измерение усилия зажима и в случае необходимости чистка и смазка цанги зажима);

- Ежегодное или через каждые 3600 ч. эксплуатации (Замена фильтрующего элемента масляного фильтра. В случае надобности заменить охлаждающую жидкость холодильника);

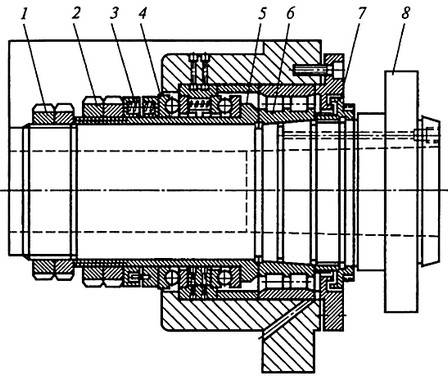

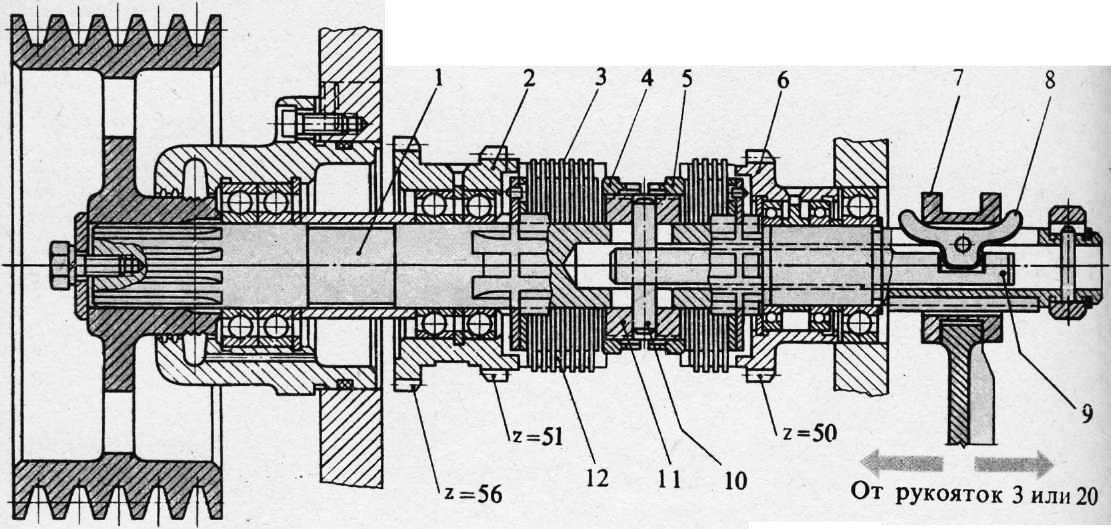

Что это такое

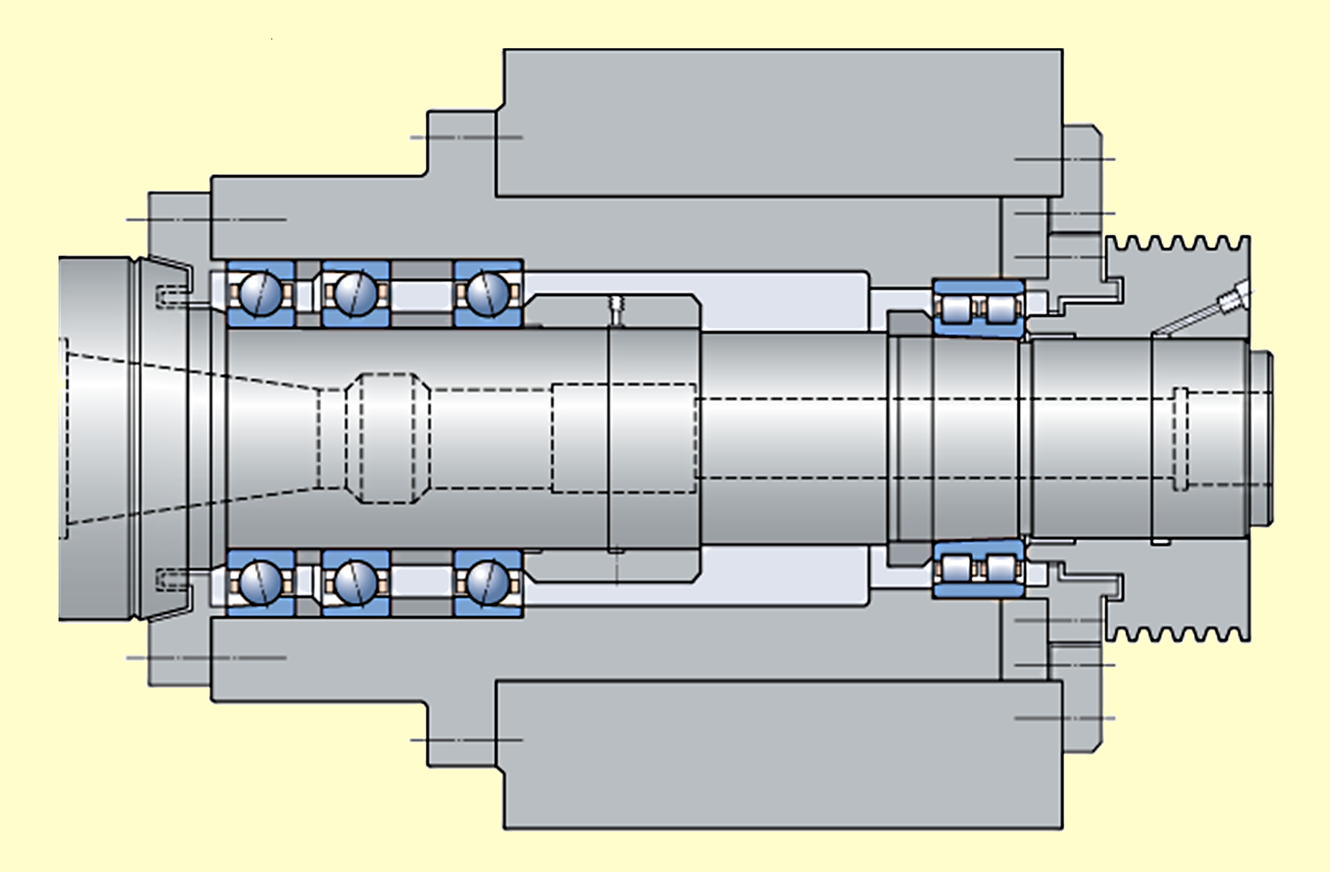

В простейших конструкциях это вал на подшипниках. Крутящий момент от двигателя станка передается на коробку скоростей. С коробки – непосредственно на шпиндель, который вращается с разными оборотами, в зависимости от выбранной скорости. В среднем, от 250 об/мин до 3000 об/мин на традиционных фрезерах для металлообработки и в 10-20 раз выше, от 5000 об/мин до 30 000 об/мин на деревообрабатывающих.

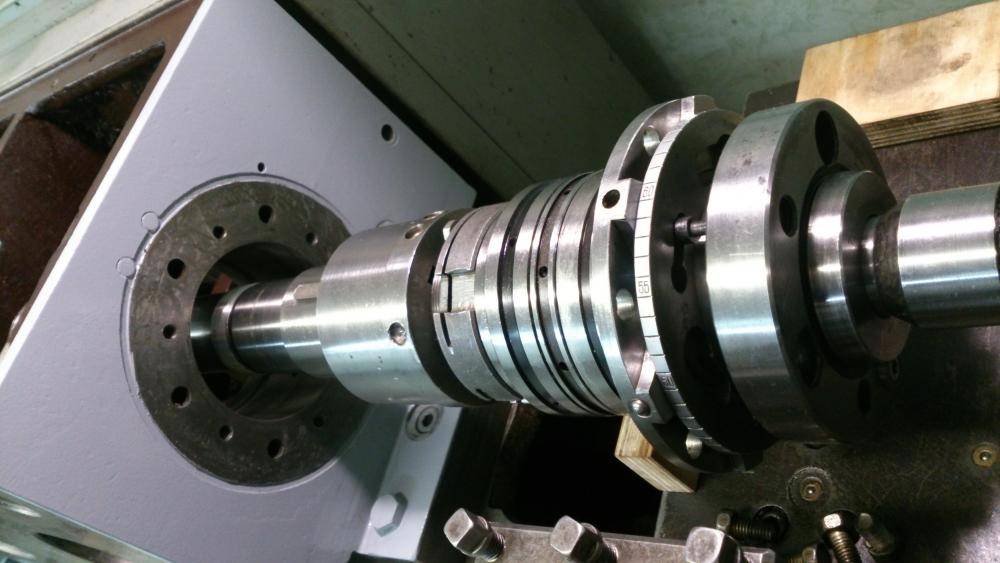

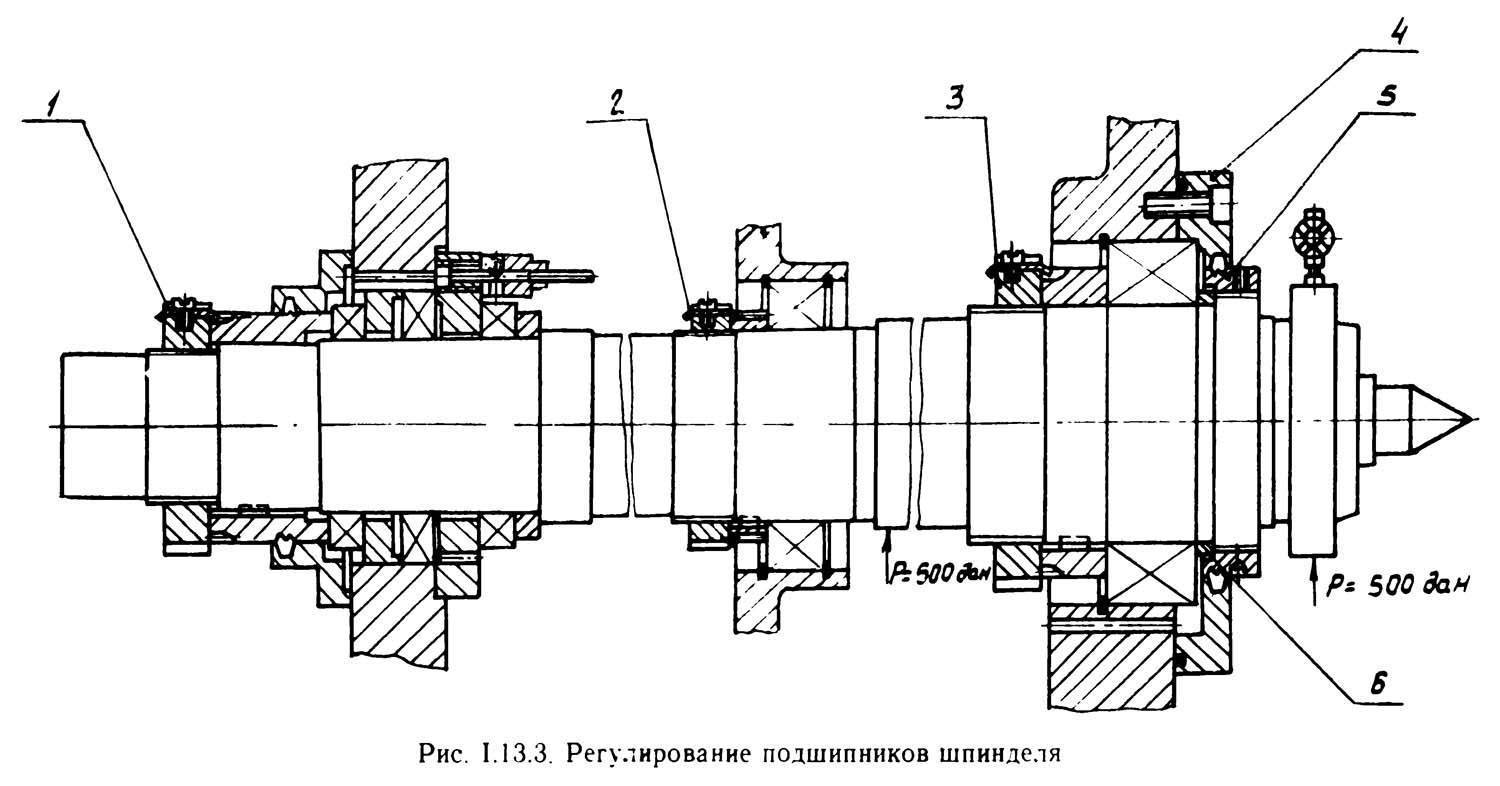

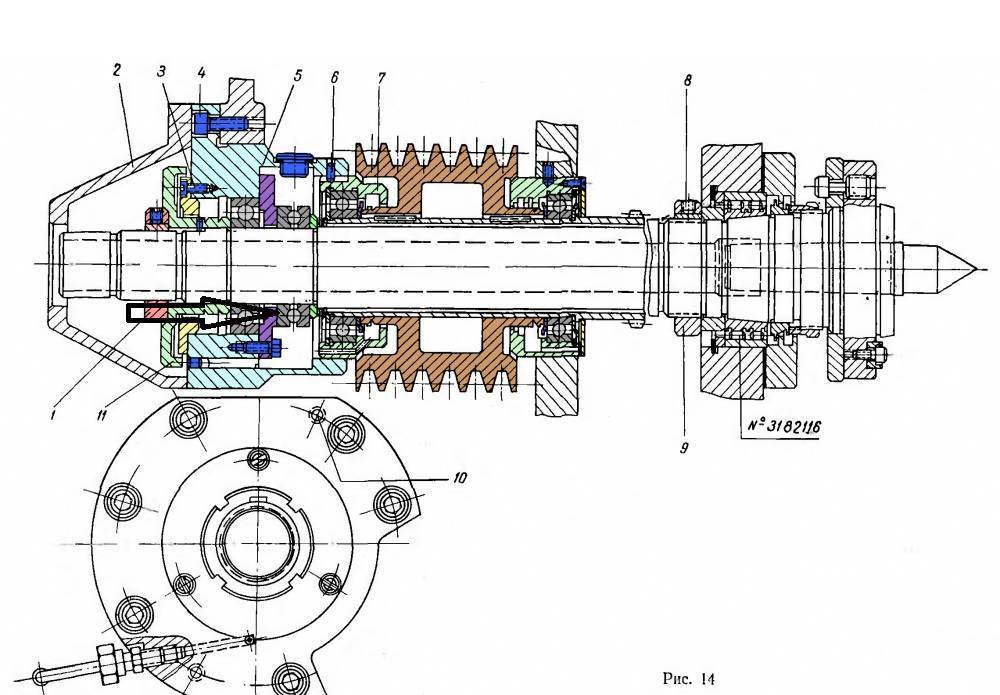

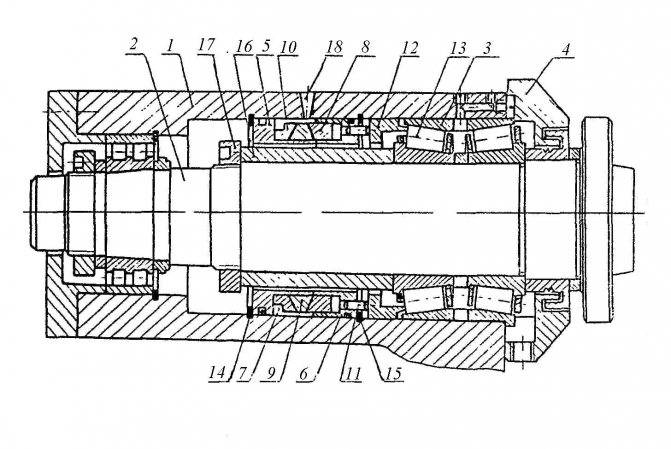

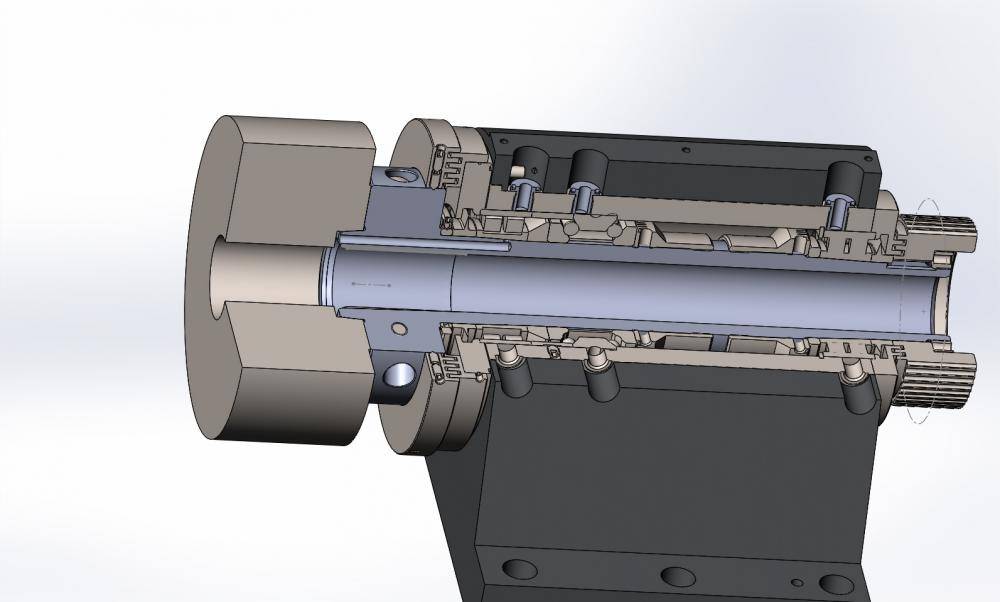

На изображение – частично разобранный простейший шпиндель традиционного фрезерного станка со снятой крышкой.

От выбранной скорости зависит не только число оборотов, но и сила вращения. Чем больше оборотов, тем ниже мощность и наоборот.

Шпиндель может быть оснащён цангой, патроном или конусом Морзе для фиксации режущего инструмента. Цанга рассчитана только на один размер хвостовика фрезы. Например, 6 мм, 8 мм, 10 мм. 12 мм. В патроне можно закрепить фрезы с хвостовиками разных размеров, например, от 6 мм до 20 мм, или от 0 до 80 мм и т.д.

Устройство шпинделя стационарного фрезерного станка представлено в видео:

Конус Морзе в шпинделе может иметь разные, но строго определенные стандартами размеры. С его помощью в шпинделе фиксируют не только непосредственно сам режущий инструмент, но и валы для выноса фрезы, делительные головки и головки, передающие крутящий момент под углом 90 градусов от оси горизонтального шпинделя. При этом горизонтальный фрезер работает как вертикальный.

Фреза с конусом Морзе № 3 диаметр 30 мм.

Для её посадки в шпинделе должно быть конусное отверстие подходящего стандарта (№3).

Важный показатель шпинделя – люфт в подшипнике. На высокоточных станках люфт исключен совсем. На менее точных допускается отклонения от оси при вращении и люфт (свободный ход) на сотые доли мм.

На самых простых станках люфт может достигать десятых долей мм. Например, 0,15 мм. При этом высокой точности обработки (до «соток») добиться не удастся, а при работе будет издаваться шум. Из-за люфта фреза цепляет материал разными краями, поверхность получается неровной. При этом сама фреза может изнашиваться неравномерно и быстро.

По этим причинам, люфт шпинделя недопустим или крайне нежелателен.

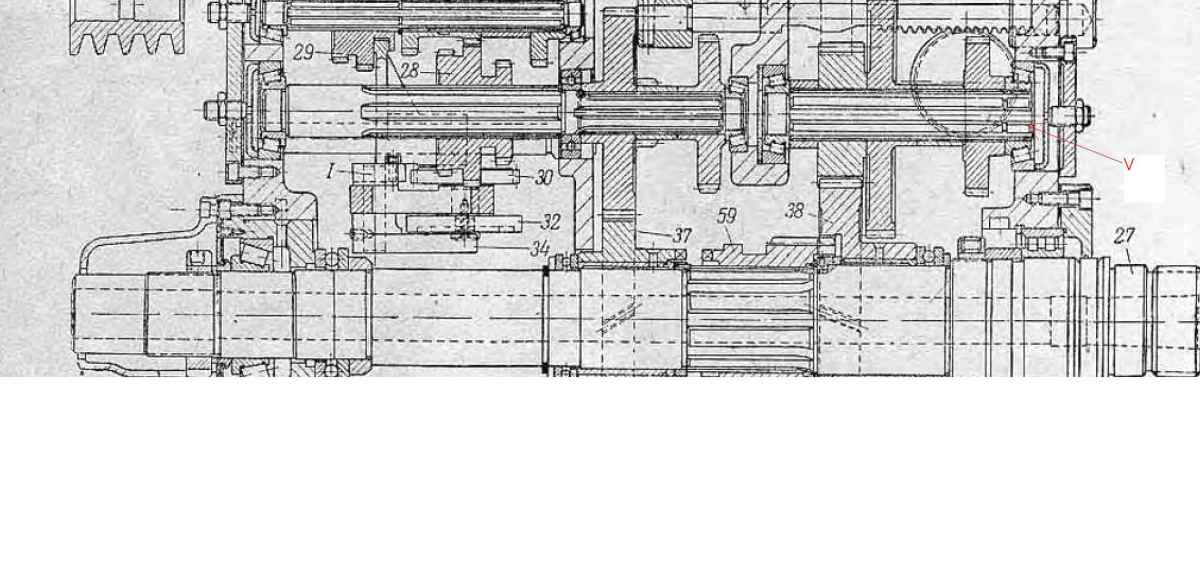

Шпиндельные узлы на современных станках последних поколений могут быть на порядок сложнее.

Это:

- поворотные узлы, которые позволяют менять положение фрезы под углом;

- подвижные каретки, с помощью которых фреза перемещается относительно заготовки во всех плоскостях;

- шпиндели для станков с ЧПУ, в которые входят системы управления, привода и охлаждения и т.д.

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Регулировка и ремонт задней бабки

Первоначальная регулировка данного элемента производиться специалистами на заводе. Длительная эксплуатация приводит к нарушению этих регулировок. Это ухудшает показатели точности обработки. Поэтому необходимо периодически проводить регулировку. Она направлена на возвращение параметров узла в исходное положение. Регулировка включат следующие операции:

- величины люфта образовавшегося между направляющими станины и основанием узла;

- минимальных зазоров в передних и задних подшипниках крепления пиноли (для моделей у которых пиноль вращается);

- устранение возникшего смещения центра относительно шпинделя.

Для проверки в шпинделе зажимают стальной вал диаметром, например 100 мм и длиной около 500 мм. С другой стороны его зажимают пинолью. Величина выбранного вала зависит от характеристик станка. На направляющих станины устанавливают специальную стойку, снабжённую индикаторной головкой. Её перемещают вдоль установленной болванки и производят измерения параметра смещения. При необходимости производят регулировку положения центра упора.

Периодичность проверки, порядок регулировки указаны в паспорте каждого станка. Опыт профессионалов показывает, что целесообразно проводить такие проверки один раз в полгода. Нарушение параметров, выход из строя превращает агрегат в токарный станок без задней балки. Проведение плановых профилактических осмотров на предприятиях проводят опытные наладчики. Они могут квалифицированно определить изменение параметров и появившиеся неисправности.

После проверки может возникнуть необходимость на проведение восстановительных или ремонтных работ. Ремонт задней бабки токарного станка позволяет устранить неисправности и восстановить следующие параметры:

- точность стыковки станины с корпусом узла;

- высоту расположения шпинделя и пиноли.

Ремонт этого узла предполагает проведение работ над пинолью, винтом подачи, механизмов крепления.

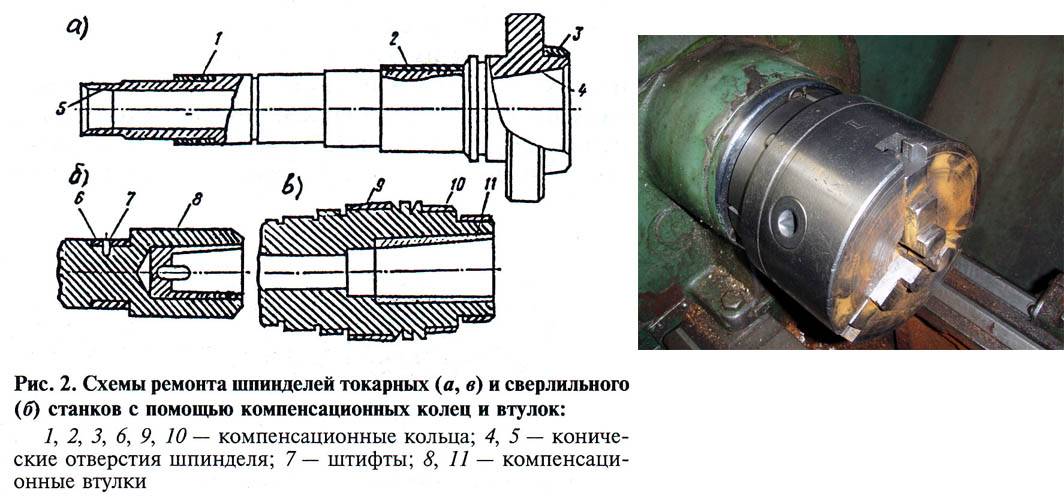

Самым трудоёмким считается восстановление точности отверстия, в котором закреплена пиноль. От этого зависит центровка со шпинделем. Основным способом ремонта является расточка с последующей доводкой. При окончательной установке применяют акрилопласты, например, стиракрил марки ТШ. Этими материалами устанавливают высоту расположения центра упора и точность посадки. Подобный способ ремонта менее затратен, чем расточка и изготовление новой пиноли.

Ремонт пиноли производят шлифовкой наружной поверхности. Чтобы восстановить конусное отверстие применяют специальную втулку. Сложность такого ремонта заключается в том, что наружная поверхность цилиндрическая, а внутренняя коническая. Трудность обработки связана с прочностью материала упора. Она изготовлена из легированной стали с последующим закаливанием. Это значительно повышает твёрдость.

После долгой эксплуатации приходиться проводить ремонт отверстий, в которых находятся подшипники. Наиболее эффективным считается замена корпусов на новые. После замены производят подгонку внутреннего диаметра каждого подшипника. Окончательно проверяют наличие радиального биения. Оно должно быть нулевым.

Восстановление отверстия, в котором расположен узел, предполагает следующую последовательность действий:

- Расточка отверстия, в котором будет расположена пиноль. Это увеличивает начальный диаметр на 3 мм. Поэтому необходимо соблюдать точность обработки, конусность и овальность.

- В переднюю бабку устанавливают заранее изготовленную оправку. Её внешний диаметр соответствует внутреннему диаметру расточенного отверстия.

- Вращением шпинделя в передней бабке проверяют величину биения оправки. С помощью этой операции устанавливают центры высот обеих бабок.

- Производят герметизацию отверстий под пиноль и её крепление.

- В залитое акрилопластом отверстие помещают пиноль.

- Дают высохнуть конструкции в течение двух часов.

- Затем ещё раз проверяют все параметры.

Длительная эксплуатация токарного станка по металлу предполагает проведение периодического осмотра, ремонтных и восстановительных работ с последующей детальной настройкой. Качественно проведенный ремонт повышается надёжность, точность обработки и безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.