Токарная обработка

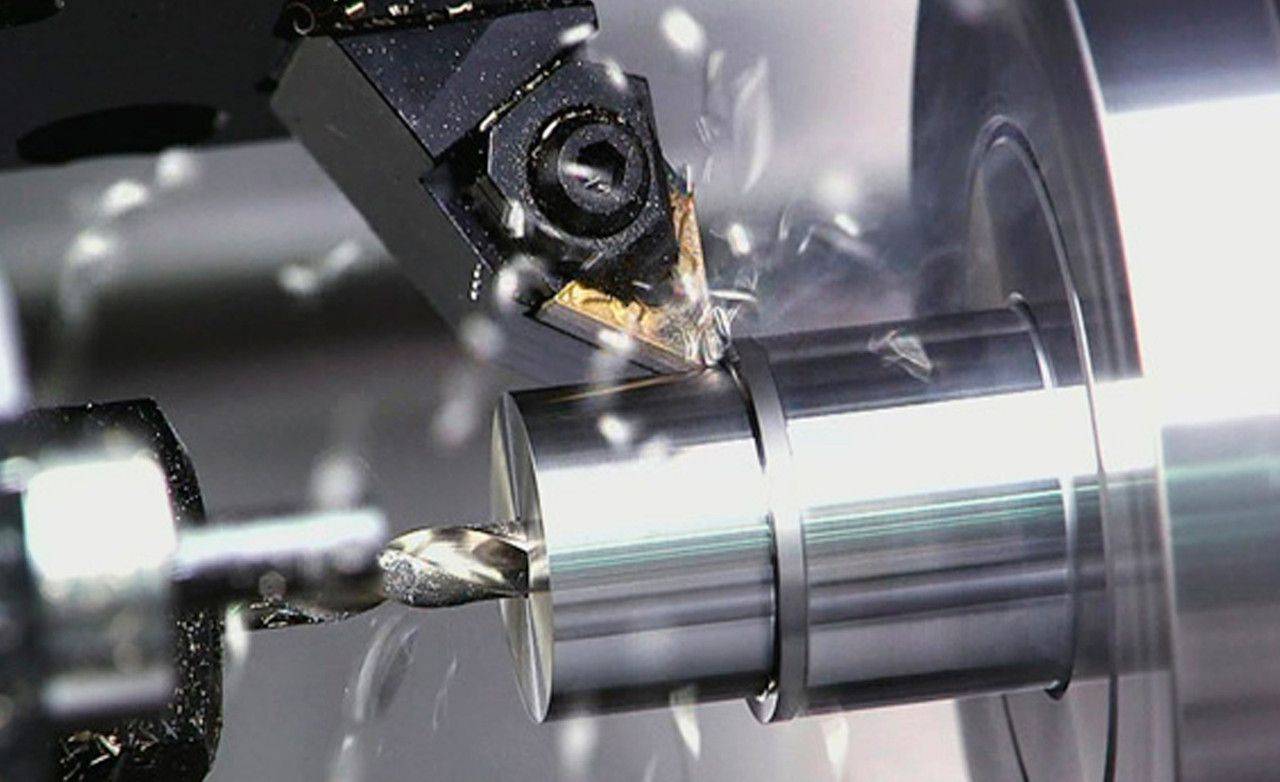

Технология токарной обработки металлов подразумевает использование специальных инструментов высокой технологичности резания. За счет сочетания приспособлений и их техники вращения, возможна работа с деталями разнообразных конфигураций.

Являясь одним из распространённых и доступных способов производства деталей вращения, токарная обработка производится с применением станков токарной группы. Данный технологический процесс основан на съёме лишнего слоя материала с вращающейся заготовки вследствие чего получается готовое изделие. При этом соблюдаются геометрические размеры и шероховатость поверхности согласно графического и текстового содержания чертежа.

Такая обработка осуществляется за счет точной комбинации двух движений:

- главного движения, т.е. вращения заготовки, закрепленной в патроне станка;

- движения подачи, которое совершает сам инструмент в процессе работы.

Различные вспомогательные инструменты и приспособления, которые задействованы на станках токарной группы, обеспечивают выполнение определенных задач, в зависимости от технологического предназначения. В этом деле, основными инструментами являются резцы, классифицирующиеся на: чистовые и черновые по характеру обработки; прямые и отогнутые по форме и расположению лезвий относительно стержня; проходные для проточки, подрезные для торцов, а так же расточные, фасонные, отрезные, резьбовые и канавочные.

Еще одним важным инструментом считаются свёрла. Несложно догадаться, что их используют для рассверливания и сверления отверстий разного диаметра в теле заготовок.

Имеется ряд дополнительных инструментов, которые также играют немалую роль в промышленном производстве, где требуется токарная обработка металлов:

- Обработку отверстий после сверления производят с помощью зенкеров по 11 , 12 — 13 квалитетам;

- Развертки обеспечивают чистовую обработку полученных отверстий – убирают шероховатости внутри, придают правильную округлую форму и пр.;

- Резьба, если не используются резцы, нарезается с помощью метчиков либо плашек.

- Не редко используются зенковки для получения конических или цилиндрических углублений.

На станках в металлообработке производят множество манипуляций с заготовками. Так, основными токарными операциями считают:

- Обточку конических и цилиндрических поверхностей детали или отверстий;

- Подрезку торцов;

- Нарезание резьбовых элементов внутри и снаружи изделий.

С помощью копировальных приспособлений на станках токарной группы, выполняют фасонную обточку тел вращения, расточку отверстий и пр. К слову, подобные виды работ можно выполнить и вручную, но, соответственно, время на изготовление будет затрачено намного больше.

Виды токарных станков

В промышленности применяют токарные станки различного назначения и конструкции, можно выделить оборудование для выполнения стандартных и узкоспециализированных операций. К основным типам оборудования относят следующие типы станков:

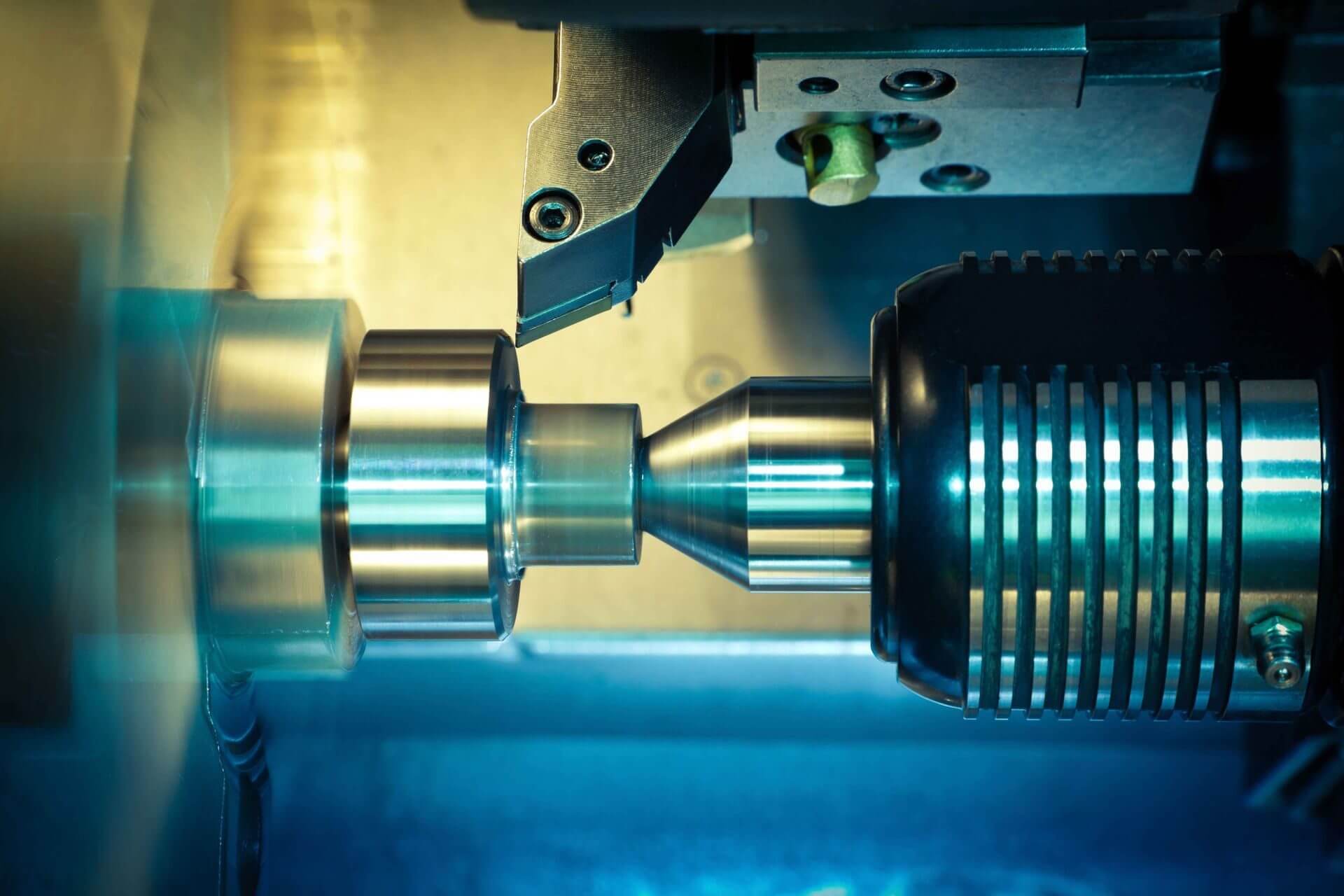

Универсальные станки и высокотехнологические обрабатывающие центры позволяют выполнять широкий спектр работ. Обработка изделия в токарном станке такого типа позволяет изготовить детали различной сложной формы. В большинстве случаев данное оборудование управляется при помощи систем ЧПУ (числовое программное управление), позволяющих исключить влияние человеческого фактора (квалификации исполнителя) на качество выполнения работ.

К специальным видам токарного оборудования относят следующие типы станков:

Токарно-винторезные станки являются одним из основных типов оборудования. При их помощи возможно точение различных поверхностей, нарезка резьбы с различными параметрами.

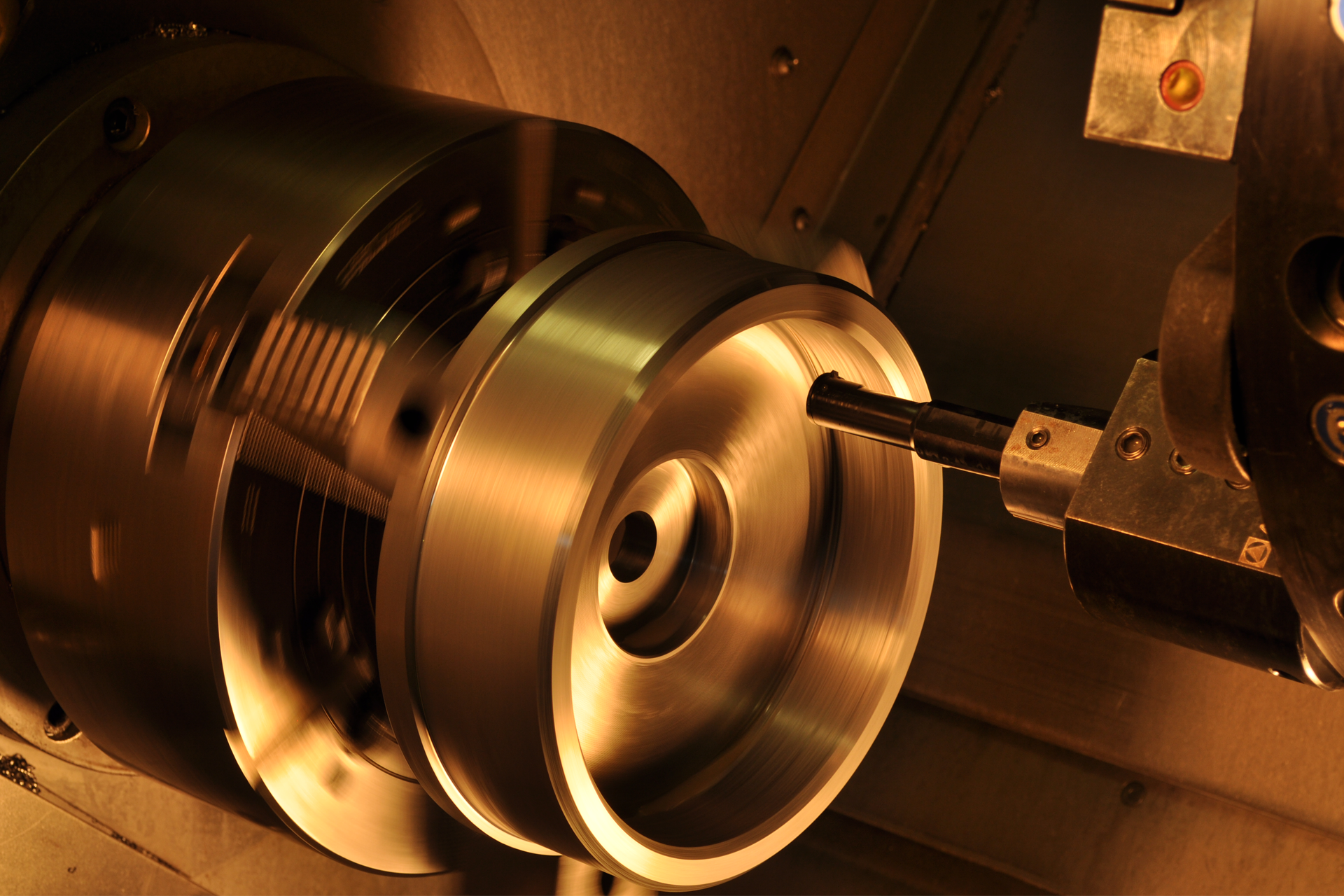

Токарно-карусельное оборудование позволяет работать с заготовками, имеющими значительный диаметр. Технология токарной обработки металлов в основном и основана на применении станочного оборудования двух этих типов, значительную часть эксплуатируемого станочного парка занимает именно такое оснащение.

Токарно-револьверное оборудование имеет более сложное устройство, позволяющее выполнять широкий спектр операций (сверление, фрезеровка, нарезание резьбы и многое другое). Сложная конструкция повлияла на стоимость станков такого типа, поэтому они эксплуатируются исключительно в промышленных условиях. Револьверный станок имеет особую конструкцию узла крепления режущего инструмента, который оснащается приводным блоком. В большинстве случаев токарно-револьверные станки оснащены системами ЧПУ, позволяющими увеличить производительность и повысить качество обработки поверхностей.

Основное отличие лоботокарных станков — горизонтальная ось вращения, благодаря чему появляется возможность изготовления большеразмерных дисков, маховиков. Фланцев и других подобных деталей.

Одним из самых высокотехнологичных видов токарного оборудования считается многошпиндельный обрабатывающий центр. С его помощью оказываются практически все услуги по токарной обработке металла на заказ. Многофункциональный центр позволяет осуществлять изготовление деталей самой сложной конфигурации, при этом одновременная работа нескольких режущих инструментов существенно сокращает время точения изделия, что приводит к снижению себестоимости продукции.

Основные преимущества технологии

Токарная обработка считается универсальной технологией, она может применяться для изготовления различных изделий из любых металлов и сплавов. Использование резцов специального назначения позволяет работать даже с особо твердыми материалами.

К основным преимуществам технологии относят:

- Высокую производительность оборудования, позволяющую организовать серийное производство деталей различного назначения.

- Точность обработки, высокая чистота получаемых поверхностей.

- Безотходность производства, получаемая в результате точения стружка, отправляется на переплавку и может использоваться повторно.

- Широкий спектр выполняемых операций, позволяющий получать изделия со сложной конфигурацией за один рабочий цикл.

- Возможность изготовления крупногабаритных деталей (при применении специальных типов оборудования).

Стоимость услуг по токарной обработки зависит в основном от параметров изготавливаемых деталей. Производство в серийных масштабах позволяет несколько снизить цену изделий, при этом хорошие экономические показатели дает эксплуатация автоматизированных многофункциональных центров, работающих по заданной программе. Себестоимость серийного производства изделий в данном случае будет существенно ниже.

В этом случае будет обеспечена высокая скорость выполнения заказа и качество продукции, чего нельзя будет достичь, выполняя работы на устаревшем токарно-винторезном станке.

https://youtube.com/watch?v=udacYHaG5uM

Принципы и технологии токарной обработки металлов

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение.

Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем. Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Виды резцов

Режущим инструментом, выполняющим различные функции, являются резцы. Они классифицируются по технологическому назначению. Обзор основных видов предлагает в своем видеоролике Дмитрий. Он кратко пройдется по основным – их названия и предназначение следует выучить в первую очередь. Дмитрий покажет, как выглядят и для чего применяются следующие виды: проходные (обточка цилиндрических и конических элементов), расточные (расточка отверстий), отрезные (отрезание заготовок), фасонные (обработка сферических элементов). Дополнительно зрители узнают какие инструменты можно сделать самостоятельно, а какие придется покупать.

Оборудование для токарной обработки металла

Токарная обработка металла должна проводиться на станках, которые можно разделить на группы в зависимости от выпускаемых ими изделий и их точности:

- Токарно-винторезное оборудование. Данная группа включает наиболее распространенную аппаратуру, с помощью которой создают конусообразные изделия, поверхности цилиндрической формы разнообразных диаметров, делают резьбу, обрабатывают цветные и черные металлы.

- Токарно-карусельное оборудование. Это станки, которые способны изготавливать детали больших диаметров, а также, аналогично предыдущим, работать с цветными и черными металлами.

- Лоботокарное оборудование. Подходит для создания цилиндрических и конических изделий. В отличие от других, на таких станках заготовка устанавливается горизонтально.

- Токарно-револьверное оборудование. Применяется в случае работы с калиброванным прудком.

Помимо перечисленного, существует оборудование, имеющее узкую специализацию. Его лишь условно можно отнести к токарным станкам, поскольку резка заготовок на них происходит с использованием резцов.

Внедрение ЧПУ в работу станков.

Применение системы числового программного управления (ЧПУ) дало существенный толчок развитию станкостроения. Токарная обработка металла на станках с ЧПУ предоставила возможность снизить себестоимость получаемых изделий, возросла точность и чистота обработки материала.

ЧПУ позволяет достигнуть следующих результатов:

- рост производительности работ при использовании резцов, снабженных режущим краем из твердого сплава;

- возможность обработки изделий из цветных, черных металлов и инструментальных сталей при правильной оснастке;

- автоматизация процесса с минимальным вмешательством мастера;

- возможность включения в программу ЧПУ любых видов резания, причем с заранее заданной скоростью резания и подачи;

- повышение безопасности процесса, поскольку использование оборудования без защитного кожуха блокируется программой станка;

- увеличение точности выполнения работ благодаря проведению резки с определенной скоростью, вследствие чего снижается объем брака ответственных частей конструкций.

На станках, изготавливаемых в Китае и США, широко используется числовое программное управление. ЧПУ возможно установить только на то оборудование, точность позиционирования частей которого достаточно высока.

Как стать профессионалом

Токарному делу можно обучаться всю жизнь, так как помимо теоретической части специалист должен разбираться в современной технике.

Прогресс не стоит на месте, а значит, всегда будет присутствовать объект изучения. К тому же среди обрабатываемых материалов появляются новые образцы из композитных и полимерных соединений.

Для овладения профессией существуют учебные заведения и курсы, где высококлассные специалисты передают свой опыт молодым ученикам.

Информацию также можно почерпнуть из сети, где в открытом доступе находится разнообразная литература по токарному делу.

Работа подразумевает хорошую физическую подготовку, так как очень часто токари страдают от ряда заболеваний. Можно сказать, отменное здоровье, курсы повышения квалификации и умение настраивать оборудование поможет добиться желаемых высот в карьере.

Токарная обработка различных деталей

Токарная обработка кажется простым и понятным процессом. Это объясняется тем, что выбор нужной детали ограничен существующими телами вращения, а движение инструмента осуществляется только в одной плоскости. Однако в действительности это не так. В токарной обработке используются различные формы применяемого инструмента и широкий спектр разнообразных технологий.

Технические возможности

Токарная обработка с технической точки зрения позволяет выполнить следующие операции:

— обточку и расточку круга и поковок;

— торцевание и обработку плоскости;

— прорезку канавок разного профиля;

— нарезание резьбы.

Типы

Существует несколько типов токарной обработки, а именно:

- Токарная металлообработка. Этот метод позволяет получить цилиндрические детали за счет резания. Данный тип обработки считается наиболее востребованным. Для осуществления такой процедуры используется материал высокой степени твердости, прочности, тепло- и износостойкости. Зачастую на токарных станках обрабатывают инструментальные углеродные и легированные стали, включая металлокерамические сплавы.

- Сверление. Этот процесс позволяет сделать в металлических заготовках глухие и сквозные отверстия. Для этого используется спиральное сверло.

- Растачивание. Данная процедура применяется с целью увеличения диаметра отверстий в детали. Такая работа проводится на вертикальных либо горизонтальных расточных станках.

- Строгание. Данная процедура осуществляется при помощи возвратно-поступательной работы резцов. Различают для такой обработки продольно-строгальные и поперечно-строгальные станки.

- Протягивание. Эта процедура позволяет произвести механическую обработку изделия. В основе данной работы применяется инструмент с большим количеством лезвий.

- Фрезерование. Осуществляется такая процедура специальным эффективным инструментом с различными лезвиями либо фрезами разной формы.

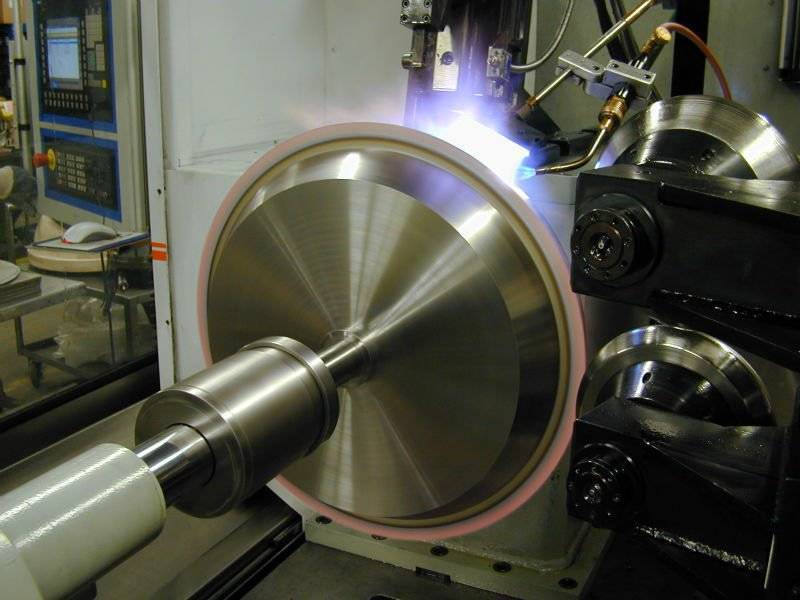

- Шлифование. Токарная обработка на заключительном этапе представлена в виде данной процедуры, которая заключается в шлифовке поверхности изделия при помощи острых граней абразивных материалов, которые снимают тонкий слой металла.

Токарная обработка деталей

Чтобы получить цилиндрические детали, мастера применяют токарную обработку деталей. Эта процедура осуществляется в виде расточки и обточки цилиндрических, конических и фасонных поверхностей, а также подрезки и обработки торцов, сверления, нарезания резьбы. Токарная обработка деталей может осуществляться как на токарном станке по металлу, так и на токарном станке по дереву. Все зависит от имеющегося оборудования.

Токарная обработка дерева. Особенности и основные моменты

Еще одним немаловажным процессом в токарном деле является токарная обработка дерева. Для осуществления такой работы используются станки по дереву, предназначенные для вытачивания разных фигур из дерева цилиндрической формы. Неплохими инструментами принято считать те станки, рабочая поверхность которых изготовлена из стали высокого качества. Токарный станок позволяет изготовить самые разнообразные изделия: прялки, посуду, игрушки, прочие бытовые предметы.

Вы когда-нибудь чувствовали, что у вас «старая» душа? Может быть, вы именно тот человек, который многократно перерождался? Эти 6 убедительных признако…

Мистика

Многие эксперты считают, что, посмотрев на нос, можно многое сказать о личности человека

Поэтому при первой встрече обратите внимание на нос незнаком…. Психология

Психология

Через некоторое время они станут жестокими хищниками, опасными и дикими. Но сейчас эти крохи невероятно симпатичны и милы….

Природа

Познакомьтесь со списком продуктов, которые могут быть причиной развития раковой опухоли в организме….

Болезни и условия

Есть причины, по которым вы действуете и говорите так, как вам хочется. Многие из ваших нынешних действий происходят от того, что в детстве вы были эм…

Психология

У животных тоже происходили первые встречи с чем-то необычным для них. Это может быть как любопытный белоснежный покров, выпавший зимой, так и жужжаще…

Домашние животные

Видеокурс Виктора Леонтьева «Токарное мастерство» и учебные видеофильмы

1.1. Устройство токарно-винторезного станка

1.2. Управление токарно-винторезным станком

1.3. Техническое обслуживание токарного станка

Устройство токарно-винторезного станка. Учебный видеофильм

Покупка, эксплуатация и ремонт токарного станка ТВ-4. Учебный видеофильм

Устройство и принцип работы токарного станка с ЧПУ (CNC). Учебный видеофильм

2.1. Эксплуатация трехкулачкового патрона токарного станка

2.2. Установка патрона на станке и проверка точности центрирования

2.3. Растачивание и притирка кулачков токарного патрона

2.4. Восстановление установочной базы шпинделя токарного станка

2.5. Контроль качества токарных патронов

3.1. Измерения штангенциркулем на токарном станке

3.2. Измерения микрометром на токарном станке

4.1. Понятие о процессе резания на токарном станке

4.2. Резцы для токарного станка по металлу

4.3. Инструментальные стали

4.4. Твердые сплавы и материалы

4.5. Сверхтвердые режущие материалы

4.6. Теплообразование при обработке металлов резанием

4.7. Сила резания и жесткость станка

4.8. Деформация инструмента и ее причины

4.9. Жесткость крепления деталей

4.10. Деформация обрабатываемых поверхностей

5.1. Установка резцов на токарном станке

5.2. Использование лимбов

5.3. Осевые упоры на токарном станке

5.4. Работа с упорами продольной подачи

5.4.1. Работа с универсальным упором

5.5. Упоры поперечной и осевой подач

6.1. Размер, отклонения, допуск при обработке заготовок на токарном станке

6.2. Допуски и посадки при обработке на станке

7.1. Базирование заготовок при обработке на станке

7.2. Базы и комплекты баз

7.3. Базирование цилиндров

8.1. Точильные станки и круги

8.1.1 Основные правила работы на точильных станках

8.1.2 Установка шлифовального круга

8.1.3 Правка шлифовальных кругов

8.1.4 Дооснащение настольных точильных станков

Заточка сверл для сверления листового материала

Заточка токарных резцов на технологической пластине

Заточка передних поверхностей токарных резцов

Заточка сверл с плоскими задними поверхностями

Заточка метчиков

Нестандартные заточки сверл

9.1. Измерение температур металла по цветам каления и побежалости

9.2. Измерения твердости металла

9.3. Внутренние напряжения в металлах

Резание

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

- Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

- Лазерная обработка. Металл разрезают лазерным лучом. Лазерная обработка не только обладает высокой точностью, но и дает возможность снизить количество отходов. Помимо этого, лазер используют для сварки и нанесения гравировки.

- Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

- Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Разновидности операций

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

Подрезка торца — уменьшение торцевой части детали

При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки

Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Шаровидные и яйцевидные изделия

Василий – специалист по деревообработке и создатель обучающего видеоблога, где показывает желающим освоить ремесло принципы и тонкости работ. В этом уроке из двух сосновых брусочков он сформирует несколькими способами шаровидные и яйцевидные формы, поясняя зрителям нюансы, сравнивая результат после применения мейселя и рейера. Дополнительно показывается как производилась заточка инструмента, в каком направлении осуществляется срез, на каких оборотах работает станок, как сформировать округлую и заостренную часть яйца.

Огромная скорость вращения, высокое напряжение, отлетающая стружка – все это создает высокую степень риска. Профессионалы и любители, во избежание серьезных травм, обязаны соблюдать технику безопасности и не только относительно состояния оборудования. Одежду и обувь лучше приобрести специальную, проследить, чтобы она была целой, прилегающей к телу, без свисающих частей, закрывающей все тело, не сковывающей движений. Парням с длинными волосами придется позаботиться, чтобы они были убраны под головной убор или собраны на затылке.

23 июня 2020

Обработка ступенчатых валов

Токарная обработка вала может проводиться при помощи токарного, токарно-копировального, горизонтального многорезцового станка, вертикального одношпиндельного и многошпиндельного автомата, станка с ЧПУ. Устанавливают вал в центрах станка или закрепляют в патроне (планшайбе). Короткие заготовки, отливки, поковки закрепляют в трехкулачковом и реже в четырехкулачковом патронах. Валы с отношением длины к диаметру более 12 обтачивают с использованием подвижных и неподвижных люнетов.

Обычно на многорезцовых станках предусмотрены два суппорта (задний, передний). Передний предназначен для продольной обточки заготовок. Задний суппорт – для подрезания торцов, прорезания канавок, фасонной обточки. Количество резцов на мульти-суппортах может достигать 20. Движения суппортов автоматизированы.

Инструменты для токарной обработки

Главным параметром продуктивности работы токарных станков является выбор следующих режимов резания: величины продольной подачи инструмента при обработке, скорости резки и глубины снимаемого слоя металла.

Грамотное применение этих параметров позволит добиться:

- оптимальной скорости вращения заготовки и скоростных характеристик самой обработки детали;

- увеличение износостойкости режущего инструмента при оптимальных силах его воздействия на поверхность детали;

- необходимого съема слоя металлической стружки в процессе токарной обработки;

- поддержания рабочих поверхностей токарного оборудования в идеальном состоянии.

На скорость резания также влияет вид и сорт обрабатываемого материала, а также тип и качественные характеристики применяемого режущего инструмента. Выбором частоты вращения шпинделя и скоростей резки можно влиять на показатели качества токарной обработки детали. Такие всегда учитываемые показатели, как плотность материала и другие качественные характеристики заготовок, можно найти в специализированных таблицах и справочниках.

В зависимости от назначения, токарные резцы подразделяются на черновые – для предварительной обработки, и чистовые – для выполнения окончательных размеров детали. Геометрическая форма режущей части резцовых пластин позволяет снимать как маленькие припуски, так и более крупные.

По параметру направленности движения токарные резцы делятся на правые и левые. Первые движутся справа налево (от задней бабки к передней), вторые, соответственно, наоборот.

По геометрической форме и типу режущей пластины резцы подразделяются на отогнутые, прямые и усиленные. У последнего исполнения ширина части закрепления значительно больше ширины самого резца.

По функциональности токарные резцы делятся на:

- подрезные;

- отрезные;

- проходные прямые и упорные;

- резьбовые внутренние и наружные;

- расточные;

- канавочные;

- фасонные.

Качество и точность резания напрямую зависят от геометрических параметров токарных резцов. И при правильном выборе его формы достигаются наиболее эффективные результаты токарной обработки. Для этого токарю необходимо знать такое техническое понятие, как «угол в плане». Это угол между проекциями главной и вспомогательной режущими кромками резца на основную плоскость:

- φ (угол главной режущей поверхности);

- φ1 (вспомогательной плоскости);

- ε (при вершине).

Угол при вершине обеспечивается при заточке резца, а главный и вспомогательный зависят еще и от его позиционирования при установке. При большом значении главного угла нагрузки будут направлены на небольшую по площади часть кромки, и это приведет к уменьшению по времени стойкости режущего инструмента. При уменьшении этого угла резец будет обладать большим периодом стойкости, нагрев зоны резания намного уменьшится, что приведет к большей эффективности.

https://youtube.com/watch?v=Rkrd3WZ9X5Y

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей

Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

- очищение поверхности от разнообразного технического мусора (стружки, пыли и т. д.);

- растворение керосином загрязнений и маслянистых разводов, вытирание насухо элементов;

- смазывание маслом всех деталей без лакокрасочного покрытия;

- заполнение масленок пластичной смазкой.