Индустриальные масла — виды и применение

К техническим характеристикам, от которых в наибольшей степени зависит применение индустриальных смазок, относятся:

- вязкость и плотность – влияют на предельную несущую способность масляной пленки (учитываются значения этих параметров при нормальной, минимальной и максимальной рабочей температуре);

- температуры застывания, вспышки, воспламенения – от этих показателей зависит температурный диапазон эксплуатации оборудования, пожаро- и взрывобезопасность производства;

- удельная теплоемкость – чем она выше, тем лучше охлаждающее действие смазочного материала.

Индустриальные масла без присадок используются в тех сферах, где нет повышенных требований к эксплуатационным свойствам смазочных материалов, а легированные – при необходимости применения смазок с улучшенными техническими характеристиками.

Правильно выбрать индустриалку для конкретных условий эксплуатации помогает маркировка по ГОСТ 17479.4-87. Она состоит из разделенных дефисом знаков, первым из которых для всех марок является буква «И». Далее следуют:

- прописная буква Л, Г, Н или Т – указывает на группу по назначению (Таблица 1);

- прописная буква А, В, С, Д или Е – определяет наличие в составе масла функциональных присадок (Таблица 2);

- цифры, обозначающие класс кинематической вязкости (Таблица 3).

Таблица 1

| Группа масла | Рекомендуемая область назначения |

| Л | Легко нагруженные узлы (шпиндели, подшипники и сопряженные с ними соединения) |

| Г | Гидравлические системы |

| Н | Направляющие скольжения |

| Т | Тяжело нагруженные узлы (зубчатые передачи) |

Таблица 2

| Подгруппа масла | Состав масла | Рекомендуемая область применения |

| А | Нефтяные масла без присадок | Машины и механизмы промышленного оборудования, условия работы которых не предъявляют особых требований к антиокислительным и антикоррозионным свойствам масел |

| В | Нефтяные масла с антиокислительными и антикоррозионными присадками | Машины и механизмы промышленного оборудования, условия работы которых предъявляют повышенные требования к антиокислительным и антикоррозионным свойствам масел |

| С | Нефтяные масла с антиокислительными, антикоррозионными и противоизносными присадками | Машины и механизмы промышленного оборудования, содержащие антифрикционные сплавы цветных металлов, условия работы которых предъявляют повышенные требования к антиокислительным, антикоррозионным и противоизносным свойствам масел |

| Д | Нефтяные масла с антиокислительными, антикоррозионными, противоизносными и противозадирными присадками | Машины и механизмы промышленного оборудования, условия работы которых предъявляют повышенные требования к антиокислительным, антикоррозионным, противоизносным и противозадирным свойствам масел |

| Е | Нефтяные масла с антиокислительными, адгезионными, противоизносными, противозадирными и противоскачковыми присадками | Машины и механизмы промышленного оборудования, условия работы которых предъявляют повышенные требования к антиокислительным, адгезионным, противоизносным, противозадирным и противоскачковым свойствам масел |

Таблица 3

| Класс вязкости | Кинематическая вязкость при температуре 40 °С, мм2/с (сСт) | Класс вязкости | Кинематическая вязкость при температуре 40 °С, мм2/с (сСт) |

| 2 | 1,9-2,5 | 68 | 61,0-75,0 |

| 3 | 3,0-3,5 | 100 | 90,0-110,0 |

| 5 | 4,0-5,0 | 150 | 135-165 |

| 7 | 6,0-8,0 | 220 | 198-242 |

| 10 | 9,0-11,0 | 320 | 288-352 |

| 15 | 13,0-17,0 | 460 | 414-506 |

| 22 | 19,0-25,0 | 680 | 612-748 |

| 32 | 29,0-35,0 | 1000 | 900-1100 |

| 46 | 41,0-51,0 | 1500 | 1350-1650 |

Например, масло И-Л-А-7 подходит для техобслуживания легко нагруженных машин и механизмов, не требующих применения специальных смазок, а И-ГТ-А-100 предназначено для смазывания зубчатых шестерен и прочих тяжело нагруженных элементов оборудования, использования в качестве рабочего тела гидросистем. Самыми востребованными индустриальными смазками являются веретенные масла.

Опасность индустриальных масел для человека и окружающей среды

При соблюдении правил транспортировки и хранения по ГОСТ 1510 гарантийный срок годности индустриальных масел составляет 5 лет с даты изготовления. Далее их применение допускается после проверки качества по ГОСТ 20799-88.

Согласно ГОСТ 12.1.007 опасность индустриальных масел для организма человека зависит от ПДКр.з. (предельно допустимой концентрации углеводородных паров в воздухе рабочей зоны): при ПДКр.з. = 300 мг/м3 они относятся к 4-му классу опасности, при ПДК р.з. = 5 мг/м3 – к 3-му.

Отработанные смазочные материалы относятся к промышленным отходам 3-го класса опасности, поэтому требуют специализированной утилизации или переработки.

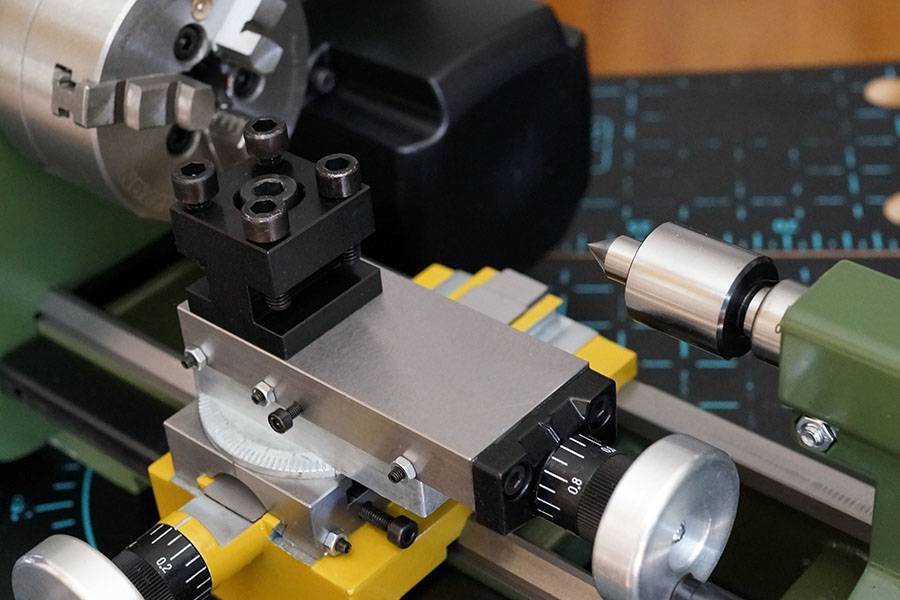

Что представляет собой техническое обслуживание токарных станков

Как и любое другое производственное оборудование, токарные станки нуждаются в регулярном техническом обслуживании. Но что включает в себя список необходимых работ?

Техническое обслуживание токарных станков: основные этапы

Что представляет собой техническое обслуживание токарных станков?

Любое производственное оборудование нуждается в регулярном техническом обслуживании. Оно помогает значительно продлить срок эксплуатации устройств. Исключением не являются и токарные станки. Что же при этом необходимо иметь в виду?

Основные процедуры

Ежедневное обслуживание позволяет существенно уменьшить вероятность выхода оборудования из строя. Приступать к нему необходимо сразу после окончания рабочей смены, чтобы следующий оператор использовал уже полностью подготовленное к эксплуатации оборудование. Для этого необходимо удалить с поверхности токарного станка металлическую стружку и прочий мусор. Корпус и подвижные части оборудования обязательно протираются ветошью, смоченной в керосине. Это позволяет без проблем удалить скопившуюся грязь и остатки масла.

Все поверхности станка, не имеющие лакокрасочного покрытия, обязательно смазываются маслом. Это позволяет избежать возникновения коррозионных процессов и преждевременного выхода станка из строя. Также не следует забывать наполнять масленки смазкой. При необходимости также производится проверка надежности крепления сверлящих и режущих элементов оборудования.

Иногда осуществить смазку не получается. Это может быть связано с поломкой оборудования. В таком случае нужно произвести ремонт станка . Если причина серьезная, лучше доверить эту работу профессионалам из нашей компании. Но порой суть проблемы заключается лишь в засорении фильтра. О том, что смазка поступает на ротор, сигнализирует вращение диска на бабке шпинделя. Если он не крутится, отключите питание станка.

Теперь можно снять фильтр и внимательно осмотреть его. Если на поверхности решетки имеются загрязнения, промойте ее керосином. Также обязательно проверьте уровень масла в резервуаре. При необходимости долейте технологическую жидкость и вновь установите фильтр на место.

Регулярное техническое обслуживание включает в себя тщательный осмотр станка в соответствии с активностью его эксплуатации. При этом ответственный сотрудник производит оценку изношенности основных элементов оборудования

Особое внимание уделяется таким деталям, как каретки, траверс и прочие детали, которые имеют трущиеся поверхности

Также осмотру подвергаются ручки станка. При этом анализируется плавность переключения. Сотрудник также осматривает все соединения и проверяет надежность мест креплений. При необходимости их подтягивают

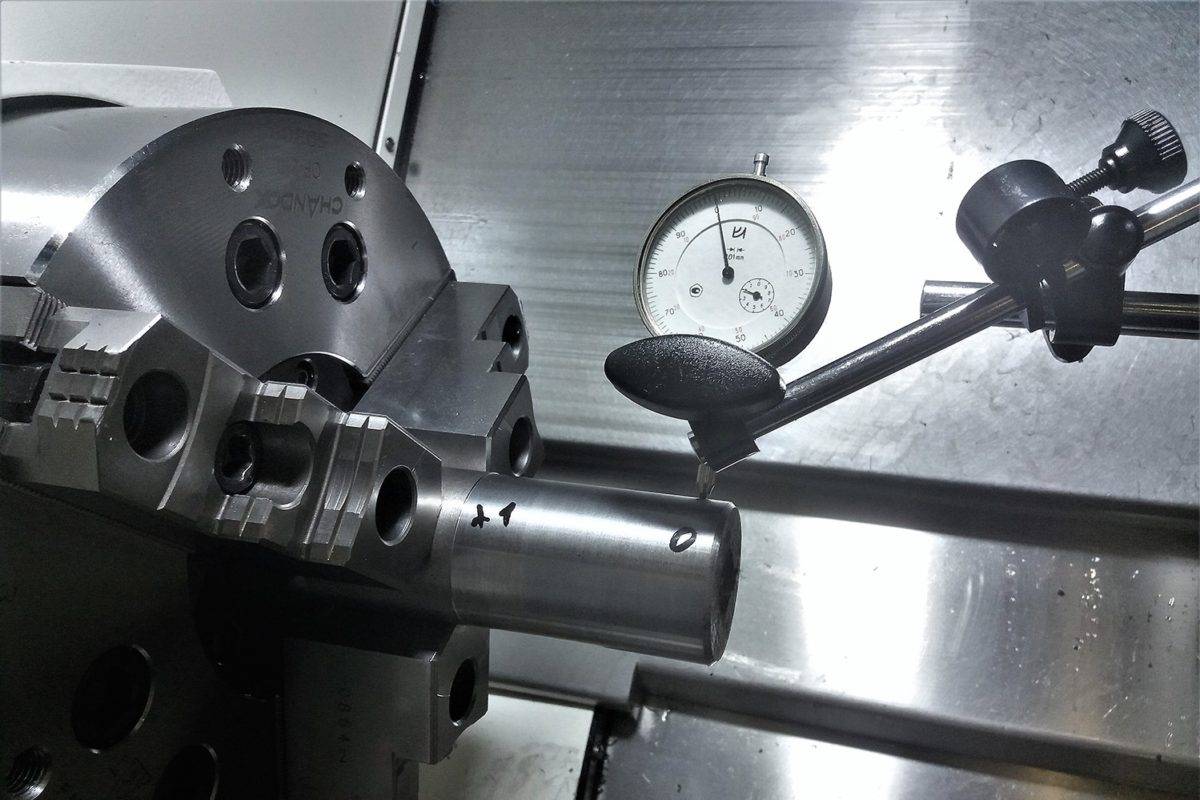

Во время проведения технического обслуживании внимание уделяется степени нагрева подшипников, оценивается уровень вибрации и проверяется наличие посторонних шумов, которые могут возникать при попадании внутрь оборудования инородных элементов. Обязательно контролируется технологическая и геометрическая точность устройства

Таковы основные этапы технического обслуживания токарных станков. Если при проведении проверки обнаружатся какие-либо серьезные неполадки, доверять их устранение лучше профессионалам, работающим в нашей компании. Мы производим качественный и оперативный ремонт станков.

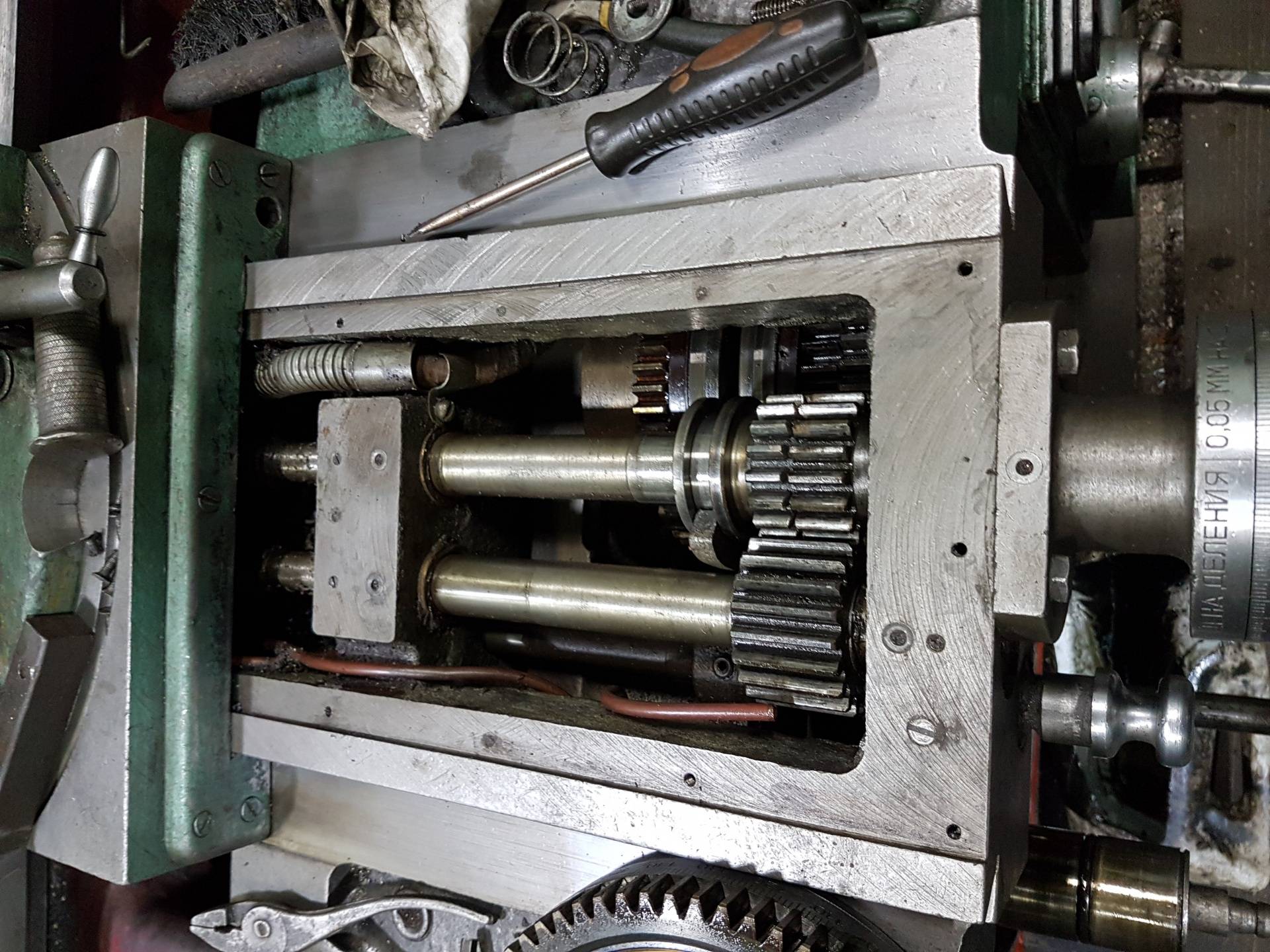

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет. Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

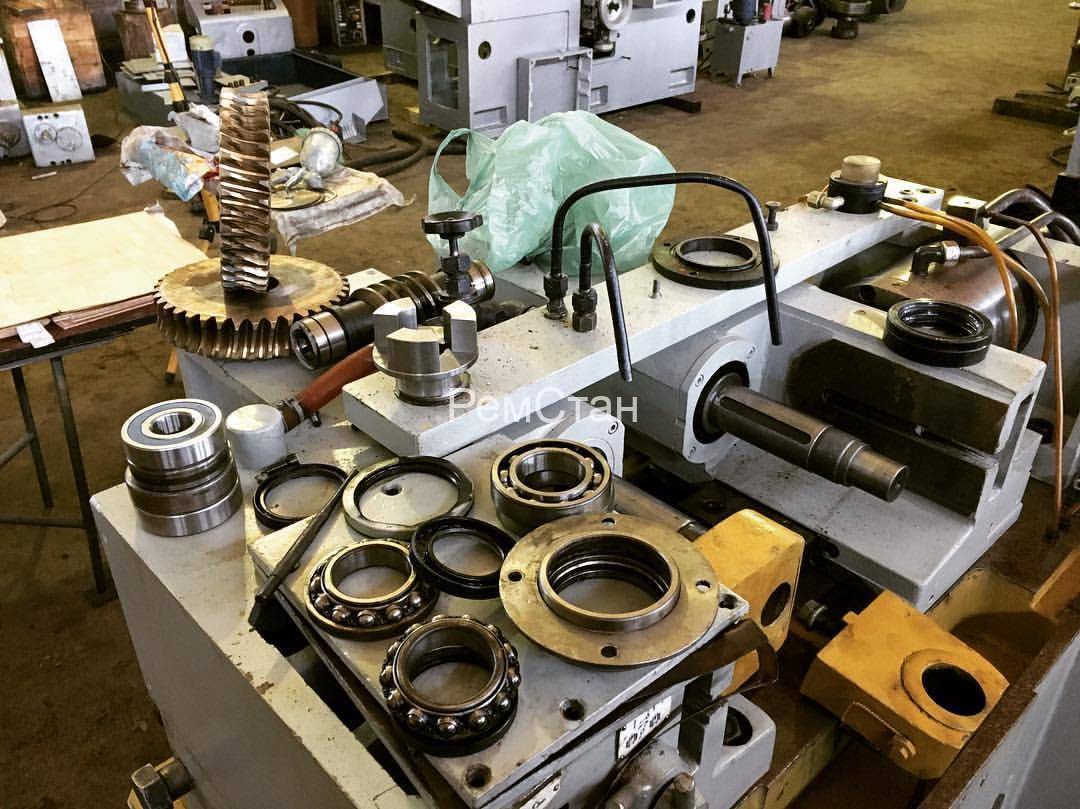

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

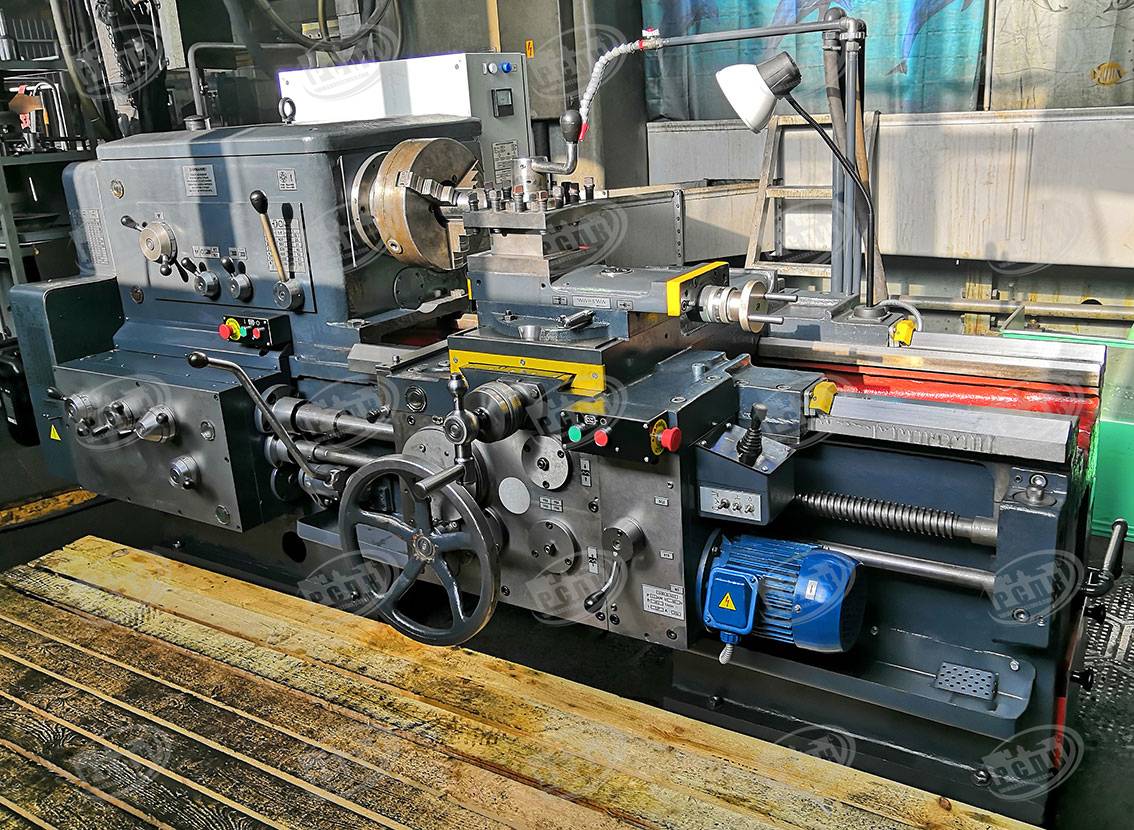

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Отличия между текущим, малым, средним и капитальным ремонтом станка

В чем заключаются отличия между текущим, малым, средним и капитальным ремонтом станка и как они осуществляются

Текущий, малый, средний, капитальный ремонт станка: в чем разница?

Запас прочности любого станка постепенно уменьшается. Наступает время, когда некоторые механизмы, детали или узлы приходят в негодность, и требуется их замена. Это может произойти как по естественным причинам, так и при неправильном обращении с оборудованием. В каждом случае требуется ремонт станка, который, в зависимости от проводимых операций и времени работы станка, бывает мелким, средним, текущим или капитальным. Стоит разобраться, какая между ними разница.

Мелкий ремонт станка

Под этим термином подразумевается исправление небольших неполадок и быстрая замена 1-2 деталей, испорченных во время эксплуатации станка. При этом восстанавливается работоспособность узлов, которые еще не отслужили свой срок.

Такой вид ремонта включает:

регулировку и отладку механизмов станка;

смену охлаждающих и других жидкостей;

заполнение маслом специальных емкостей.

Эти операции осуществляются прямо на производстве самими станочниками или ремонтной бригадой. Если проводить эти работы сразу после определения неисправности, то эксплуатационные характеристики станка будут все время высокими, и он прослужит долгое время.

Средний ремонт станка

Этот вид объединяет мелкий ремонт с операциями по возвращению оборудованию параметров точности, которые предусмотрены ГОСТ. Во время этих работ восстанавливаются паспортная мощность и производительность станков.

Текущий ремонт станка

Отличие этого вида работ от предыдущего в том, что они производятся после возникновения неисправностей, износа отдельных деталей или механизмов. Такой вид ремонта часто называют эксплуатационным.

Если станок установлен стационарно, то работы проводятся на месте. Если необходимо отремонтировать оборудование настольного типа или отдельный узел – все операции по устранению неисправностей переносят в специальную ремонтную мастерскую.

Такой ремонт станков нельзя спланировать специально, как и предсказать время, когда какая-либо деталь придет в негодность. Также нереально определить объем работ, которые будут выполнены. Эта величина не фиксируется. Можно подсчитать только средние трудозатраты.

Текущий ремонт станков проводится двумя путями:

Агрегатный способ. Все поврежденные или изношенные детали и узлы заменяются новыми.

Индивидуальный метод. Неисправные компоненты снимаются. Их отправляют в мастерскую на восстановление. Затем они устанавливаются на станок.

Преимущество первого способа:

снижение трудозатрат на ремонтные работы;

уменьшение времени простоя;

увеличение выработки.

Плюсом второго метода является снижение затрат на покупку новых деталей.

Капремонт станка

При этом виде работ оборудование полностью разбирается. Все механизмы, узлы, блоки и отдельные детали делятся на три группы:

негодные;

элементы, которым необходим ремонт;

полностью годные компоненты.

Первая часть деталей отправляется в утиль, другая – в мастерские. После их ремонта станок собирают. Вместо изношенных и негодных блоков устанавливают новые компоненты со склада. Затем проводятся испытания оборудования и его обкатка.

Преимущества капремонта станка:

экономятся средства на приобретение нового оборудования;

все характеристики восстановленных узлов идентичны паспортным данным.

Для проведения капремонта станка обязательно нужна специальная оснастка. Во время этого вида работ оборудование можно модернизировать.

Ремонт КПО

Ремонт станков

Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

- проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств;

- смазать трущиеся пары, к которым нет централизованной подачи масла;

- убрать из рабочей зоны посторонние предметы.

Уход за станком после окончания смены:

- сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места;

- удалить с поверхностей и из пазов стружку, загрязнения;

- нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками).

Ремонт и обслуживание металлорежущих станков

В книге рассматриваются вопросы ухода за станками, технологические процессы восстановления деталей и ремонта металлорежущих станков, пути и средства механизации ремонтных работ и методы проверки станков после ремонта. Книга предназначена для повышения квалификации слесарей – ремонтников, а также будет полезна рабочим – станочникам, работающим на металлорежущих станках.

Могучим фактором снижения себестоимости промышленной продукции, ускорения оборачиваемости оборотных средств и сохранения основных фондов социалистических предприятий является рациональная эксплуатация и ремонт оборудования.Массовое движение передовых людей производства за высокую культуру эксплуатации оборудования доказало полную возможность значительного сокращения объема ремонта и повышения долговечности машин, станков и т.д. Многие предприятия достигли значительного сокращения трудоемкости ремонта и удешевления его стоимости за счет внедрения прогрессивных технологических методов и механизации ремонтных работ.

Новаторы производства промышленных предприятий Москвы, Ленинграда и других городов проявляют много творческой энергии. Добиваются дальнейшего повышения производительности труда, экономии материалов, топлива, электроэнергии. Тщательно продумывая и рационализируя процесс обработки, они широко используют различные приспособления, обрабатывают детали одновременно несколькими резцами, лично принимают участие в профилактическом осмотре станка и т.д. Правильная организация ухода за оборудованием, применение совершенной технологии ремонтных работ, механизация ремонтных операций и правильная организация труда в ремонтных цехах открывают большие возможности к сокращению объёма и стоимости ремонтных работ, а также простоя станков в ремонте.

Передовая технология ремонта предусматривает также строгое соблюдение норм точности на станки, выпускаемые на ремонте. Нормы точности приведены на основании данных по ряду заводов с различной организацией ремонтного хозяйства, его оснащенностью, и с учетом норм, указанных в ГОСТ, инструкциях и положениях по планово – предупредительному ремонту. Каждый слесарь по ремонту металлорежущих станков должен хорошо знать все основные процессы, связанные с разборкой станков, восстановлением и ремонтом деталей, а также сборкой и испытанием станков, выпускаемых из ремонта. Он должен знать системы планово – предупредительного ремонта, материалы, применяемые для изготовления и ремонта деталей, приспособления и механизмы, используемые при ремонте деталей и т.д.

В связи с этим на заводах в настоящее время широко развернута сеть школ по повышению квалификации рабочих. Это обстоятельство вызывает необходимость в специальной литературе для рабочих, освещающей практику ремонтного дела. Имеющаяся литература по этому вопросу в основном рассчитана на инженерно – технических работников. Автор поставил перед собой задачу в данной книге восполнить указанный пробел.

Облик технического обслуживания

Обслуживание токарного станка должно документироваться в специальном техническом журнале. После окончания смены, в этом журнале записываются данные о работе оборудования, возможных неисправностях, отклонениях. Также в журнале специалист должен записать данные о необходимости выполнения внепланового ремонта или обслуживания, если он считает их необходимыми. В карте журнала также должна быть информация о любых дефектах узлов: повышенном нагреве, лишних звуках и т.д.

После планового осмотра и проведения определенных работ, человек или бригада, отвечающие за наладку, должны сформировать отчет с данными о выполненных работах для устранения неисправности.

Механик в должен составить график проведения промывки оборудования. При составлении графика он должен руководиться рекомендациями производителя оборудования и особенностями эксплуатации техники.

В стандартах ГОСТ прописаны еще и требования к геометрической жесткости. Проверка данного показателя должна проводиться после выполнения ремонтных работ средней сложности или после капитального ремонта. Обслуживание с проверкой геометрической жесткости также должно быть внесено в график механиком. Список оборудования, которое подлежит данной проверке, составляется главным технологом завода.

Планово-предупредительный ремонт

ППР (планово-предупредительный ремонт) – подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием, его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть четко прописаны интервалы между проведением работ по техническому уходу (смазке, уборке, контролю масел), замене непригодных деталей и системой промывки узлов.

Также в план оборудования вносятся профилактические, текущие и капитальные ремонты. Причем необходимо вносить как малые, так и средние текущие работы.

Когда проводить обслуживание и ремонт?

Все производители токарного оборудования в плане технического обслуживания указывают такие работы:

Соблюдение правил эксплуатации механизмов управления станка.

Правильная организация рабочего места с ограничениями.

Слежка за чистотой и целостностью смазочной системы и емкостей.

Контроль за уровнем масла в оборудовании.

Устранение небольших поломок.

Регулировка разных систем станка.

Все эти обязанности не нуждаются в выделении отдельного дня, они проводятся быстро и могут поводиться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день. Если в штате есть специалист с допуском на наладку оборудования, то он легко справиться с подобной задачей. Если же такого в штате нет, то наладку оборудования лучше передать в обязанности ремонтно-наладочной бригады.

Частью планово-предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

Также стоит учесть, что на предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада, в составе которой есть механики, смазчики, электрики, шорники и слесари. Именно эта бригада будет отвечать за работоспособность оборудования и качество производимой продукции.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места.

Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу.

В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры.

Заготовка заблаговременно закрепляется в патроне или планшайбе

Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится

Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

https://youtube.com/watch?v=SNAKlrlLhR8

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Малый ремонт

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.