Свойства порошковой стали

В отличие от так называемой моностали, выплавляемой из однородного состава, порошковые ножевые стали производятся из спрессовываемой при сверхвысоких давлениях взвеси микрослитков. Такой способ производства обеспечивает самое равномерное распределение частиц углерода в сплаве и позволяет сделать их меньше. На выходе сталь оказывается прочнее и термоустойчивей обычной. Кроме того, равномерность распределения фазы даёт возможность сверхнасыщения сплава углеродом.

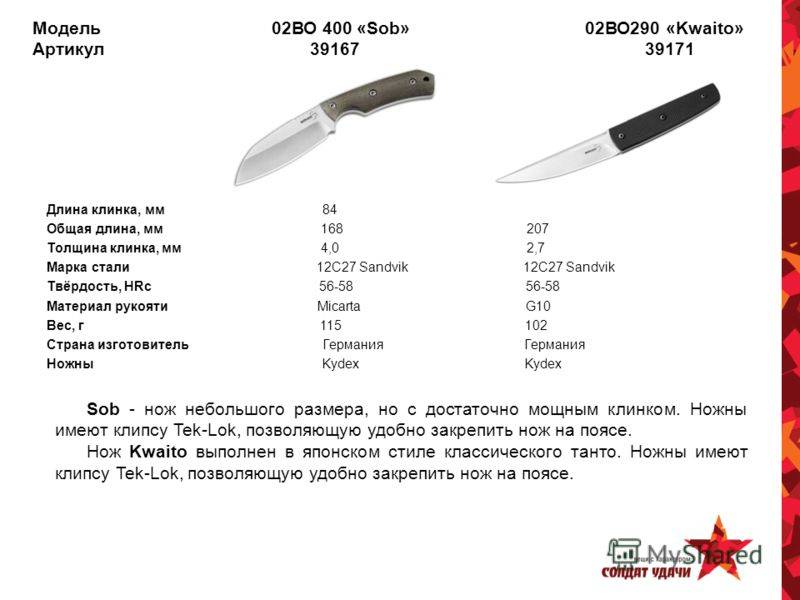

Полосы из порошковой стали.

Полосы из порошковой стали.

Нож из порошковой стали может быть несколько более хрупким, чем обычный, однако в таком случае он будет гораздо более износоустойчив. Более сбалансированные порошковые сплавы всегда будут качественнее каких бы то ни было моносплавов.

Производство порошковой стали на порядок дороже и сложнее, чем традиционные методы выплавки.

Появление ножей для выживания

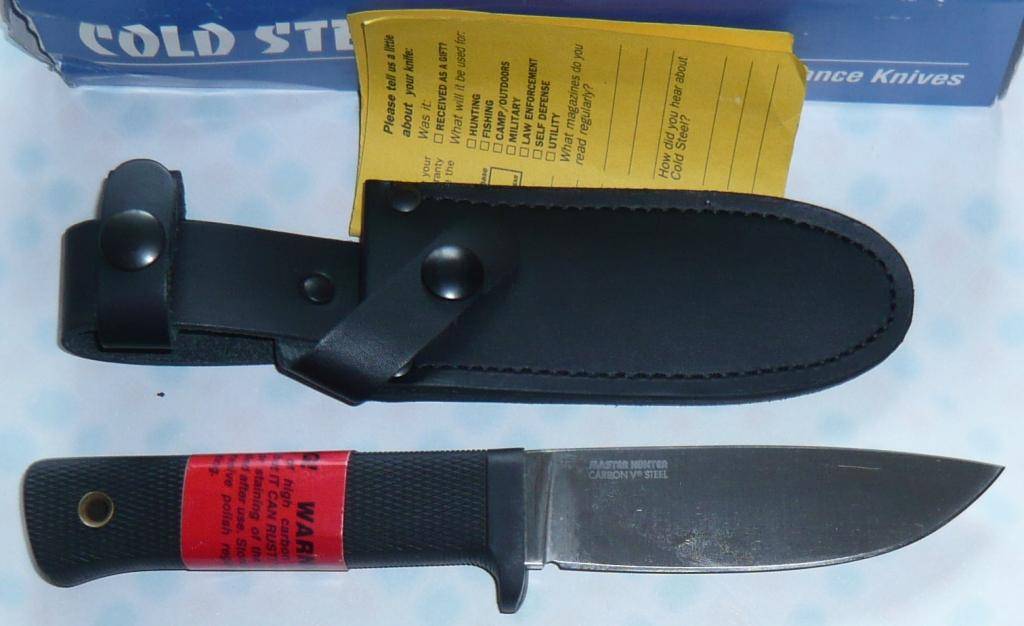

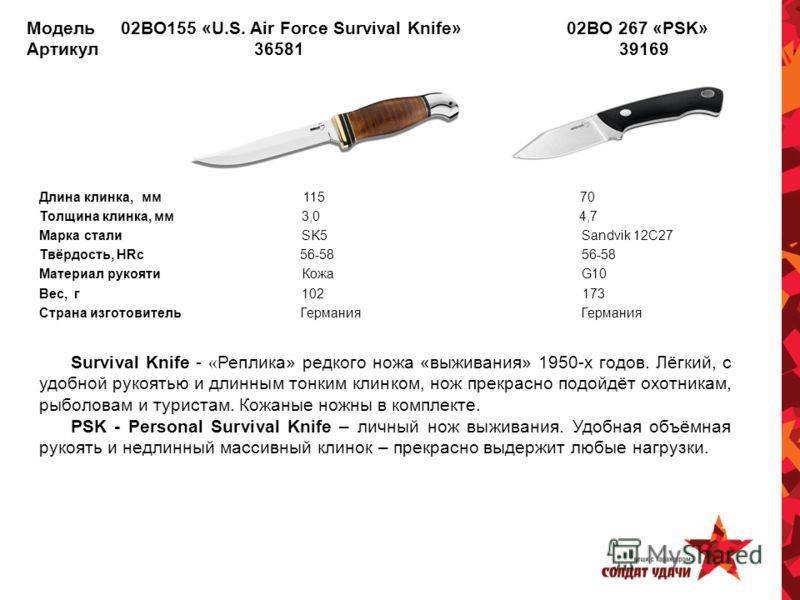

Одним из наиболее универсальных предметов, которые помогут человеку выжить в экстремальных условиях, является нож для выживания. Зачастую он идет в наборе неприкосновенного аварийного запаса или же НАЗ.

Он не предназначен для использования в обычной жизни и выполнения бытовых задач, он наиболее подходящий для человека, оказавшегося в лесу. Изначально такими ножами были армейские, они были созданы еще в 60-е годы под заказ для военных летчиков, проходивших службу во Вьетнаме.

Эти ножи отличались от другого оружия довольно-таки тяжелой рукояткой и пилой, расположенной на торцевой части оружия. Пила, благодаря своим возможностям, позволяла пилотам не использовать никакое другое оружие, когда они проходили через густые джунгли.

После того как на экраны в Америке вышел фильм «Рембо», ножи получили небывалую ранее популярность.

Немало времени ушло на то, чтобы разработать подробный дизайн холодного оружия, которое в свою очередь было создано с учетом всех требований для удобного использования. И по сей день эта модель является популярной и пользуется большим спросом.

Свойства порошковой стали

К порошковым сталям относятся материалы, полученные методом прессовки и спекания отдельных компонентов, включающих в себя стальные порошки и легирующие добавки. Современные металлы дополнены карбидами и неметаллическими элементами. Разные типы карбидов отличаются хрупкостью и твердостью. Они улучшают качество стали, но при неравномерном распределении возможно образование неоднородной структуры с непредсказуемыми свойствами.

Использование карбидов осуществляется по специальной технологии:

- Количественная оптимизация. Доля карбидов в сплаве регулируется в зависимости от его предназначения.

- Микролегирование. В ходе этого процесса в сплав на стадии производства добавляются мощные образователи карбидов и другие элементы.

- Пластическая деформация. Раздробленные карбиды равномерно распределяются внутри состава.

- Возрастает скорость кристаллизации, улучшается ее качество.

В результате, все виды порошковых сталей становятся гибкими, приобретают нужные механические свойства, поддаются закаливанию и легко шлифуются.

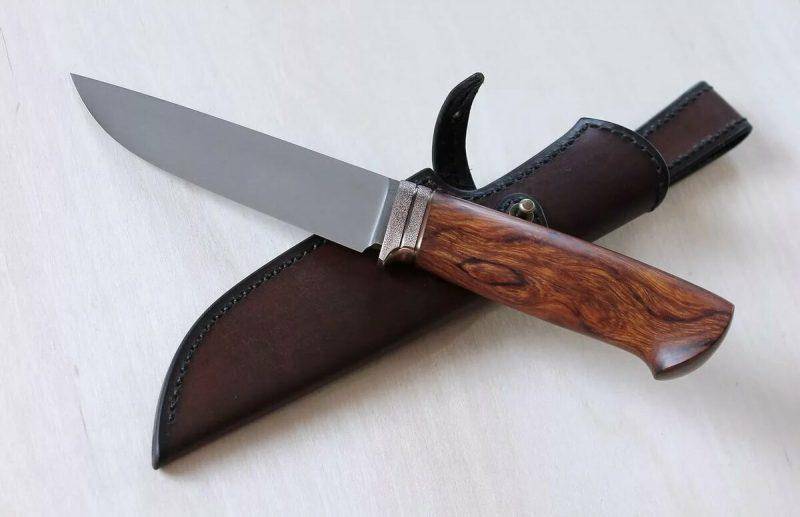

Пошаговая инструкция по изготовлению ножа своими руками

Для рукояти необходимо найти брусок хорошей древесины: бук, вишня, берёза, дуб, слива и другие породы подходят неплохо. Заготовка не должна быть пересушенной. Выполняя инструкцию поэтапно, начинающий мастер справится с этой нелёгкой задачей. Процесс изготовления ножа без применения ковки, выглядит так:

- Обязательно необходимо изобразить в виде рисунка желаемый результат. Все работы следует проводить в соответствии с этим шаблоном. Если не хватает фантазии, подглядите в профильных интернет-ресурсах. Попадаются эскизы с разметкой размеров.

- Затем следует перенести рисунок на пластину металла. Для начала только общий профиль. На основании его вырезаем с помощью ленточного отрезного станка заготовку. Имея такой инструмент – вы сократите время и количество потраченных нервов. Иначе зажимаем пластину в тиски и колдуем с помощью болгарки. Шаблон.

Приготовьте средства индивидуальной защиты: перчатки, респиратор и очки. Работа на шлифовальном станке – искристая и пыльная. Необходимо привести заготовку в надлежащий вид. Убрать все заусенцы и довести её до состояния эскиза. Необходимо следить за температурой металла, появление тёмных пятен, свидетельствует о перегреве. Этого желательно не допускать, в дальнейшем скажется на качестве изделия. Чаще опускайте заготовку в ёмкость с водой для остужения. Ответственный этап формирования скосов. Необходимо определиться с будущим использованием клинка. Для рубки и тяжёлых задач, лезвие оставить толще. Нежели необходим тонкий рез продуктов или требуется бритвенная заточка – изделие необходимо сточить равномерно с обеих сторон. Но переусердствовать не следует на этом этапе. Снять излишки допустимо после закалки. Медный пруток надобно разрезать на небольшие кусочки для клёпок в рукоять. И в соответствии с их диаметром насверлить отверстия в хвостовике клинка. Делается это до закалки изделия. Закалка. Закалка стали необходима для придания твёрдости клинку. Изучив металлургическую справочную таблицу про углеродистый сплав 1095, становится ясно, что закалку проводить необходимо при температуре в 800 градусов.

Что позволит получить твёрдость в пределах от 59 до 63 HRC. Нагрев клинок до необходимой температуры, охлаждение проводится в моторном масле, в течение трёх секунд. Затем оставьте остывать на воздухе.

После процедуры закалки обязательно производится отпуск клинка, иначе он будет хрупким и при малейшем ударе есть вероятность расколоть его. Духовой шкаф газовой плиты нагреваем до 200 градусов. Затем аккуратно помещаем в него заготовку и оставляем на два часа. После изделие получит все необходимые качества добротного клинка. Теперь надобно довести спуски до ума. И вывести режущую кромку. Предварительно убрав с изделия весь нагар шлифовальной машиной. Монтаж рукояти, начинается с располовинивания бруска. Затем две части следует разметить в соответствии с эскизом и лобзиком вырезать симметричные заготовки. Насверлить в них отверстия с точностью, как на хвостовике и склепать медными шлицами. Предварительно для надёжности промазав эпоксидкой. Оставить высыхать на 24 часа, сжав изделие струбцинами. Затем на шлифмашине придать рукояти необходимый вид, и промазать дерево льняным маслом или пропиткой.

Преимущества перед другими материалами

Технологии производства позволяют создавать уникальные лезвия из порошков, которые обладают разнообразными преимуществами перед обычными ножами. Вот список основных достоинств этого уникального материала:

- Есть возможность увеличения качественного распределения карбидов, что повышает износостойкость, антикоррозийность и общие механические характеристики материала;

- Шлифовка гораздо легче, чем такая же обработка обычной стали;

- Порошковое производство стали позволяет получить высокотехнологичный азотистый сплав, который тверже большинства аналогов;

- Лезвия намного острее, чем прототипы ножей из других металлов;

Состав и добавки

Куски высокоуглеродистой стали 1095 и стали 15n20 с большим количеством никеля. Сталь представляет собой сплав железа с углеродом. От последнего элемента зависит жесткость материала.

Различают следующие типы стали:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

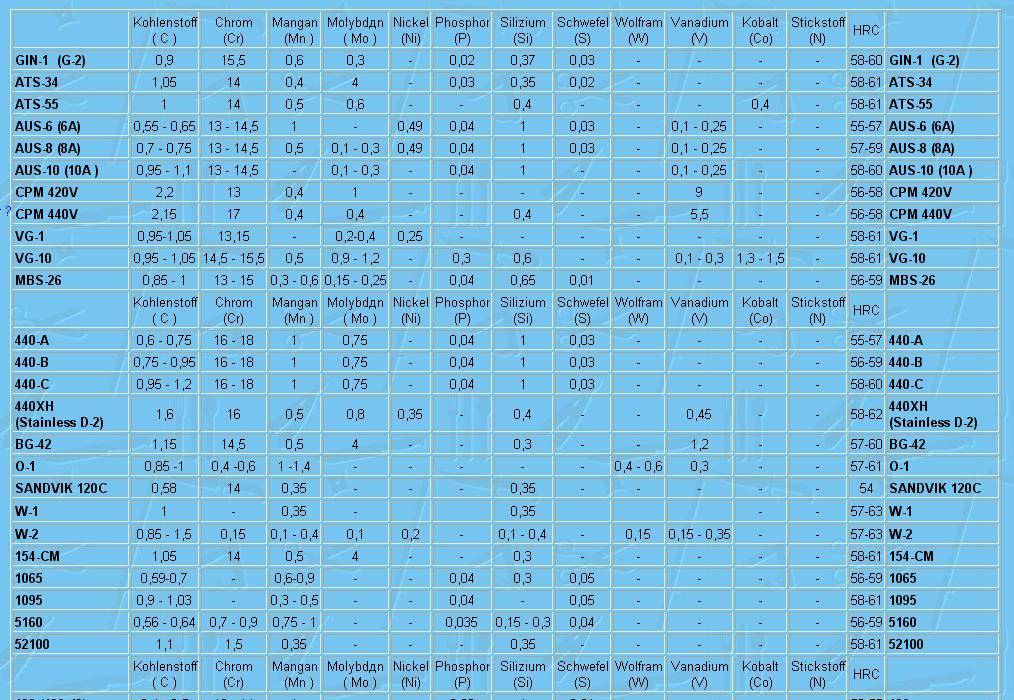

Ножи из нелегированной стали (без добавок) обладают гибкостью, но подвержены коррозии, неустойчивы к повреждениям. Для усовершенствования характеристик металла в сплав добавляют примеси. В таблице представлен список используемых добавок (кратко приведены разъяснения их функций).

| Элемент | Функции |

| Марганец (Mn) | Обеспечивает прочность, позволяет сделать любую форму лезвия. Присутствует в большинстве стальных сплавов. |

| Молибден (Mo) | Позволяет закаливать сталь до высокого уровня жесткости, делает клинок теплостойким, снижает ломкость лезвия. |

| Хром (Cr) | Защищает от воздействия ржавчины. |

| Ванадий (V) | Отвечает за устойчивость к воздействию химических веществ, повышает упругость. Увеличивает срок эксплуатации изделия. |

| Кремний (Si) | Снижает восприимчивость материала к механическому воздействию, повышая прочность. |

| Никель (Ni) | Предотвращает гниение стали, повышает устойчивость к коррозии. |

| Вольфрам (W) | Повышает прочность, усиливает антикоррозионные свойства. |

Сера и фосфор относятся к технологическим примесям. Первый элемент снижает твердость и прочность металла, в качественных сплавах процентное содержание не превышает 0,065. Фосфор повышает хрупкость стали. Данный элемент присутствует во всех сплавах, но максимальный уровень вещества в сплаве составляет 0,045%.

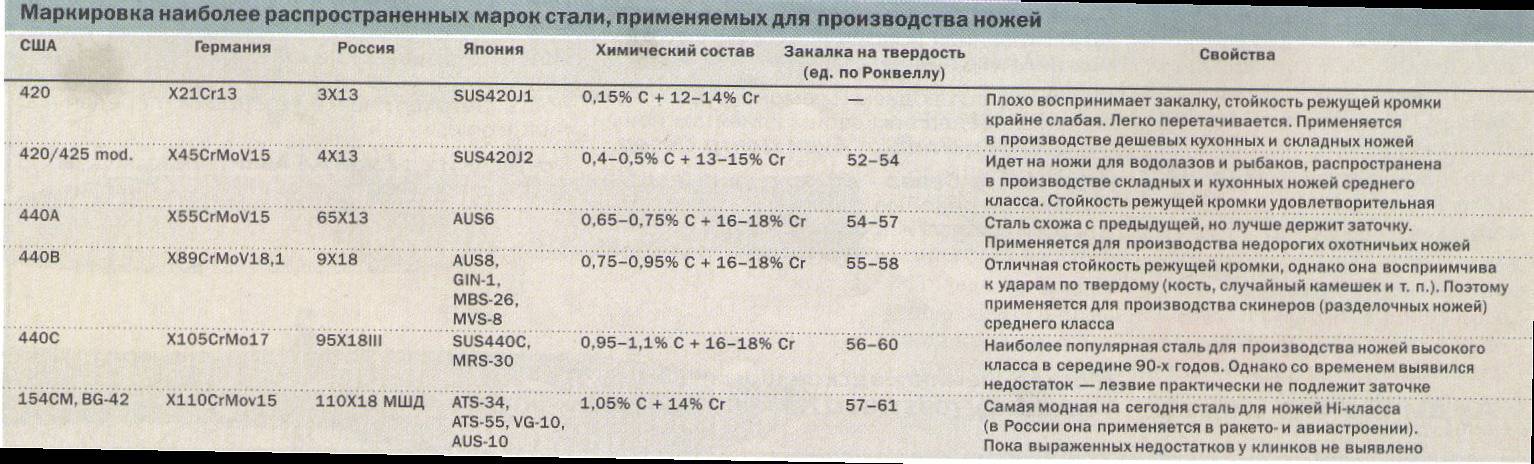

Лучшие марки стали для ножей

В зависимости от процентного содержания углерода в сплаве, сталь разделяют на три вида: высокоуглеродистая, среднеуглеродистая, низкоуглеродистая. Если при этом сплав содержит другие химические элементы, она называется легированной. Если процентное содержание легирующих элементов, изменяющих ее свойства, составляет от 10 до 50, сталь является высоколегированной. Поскольку при добавлении в сплав стали химических элементов ее состав способен изменяться, это говорит о том, что, при повышении некоторых качеств стали, остальные могут изменяться не в лучшую сторону. Поэтому, сложно однозначно сказать, какая из марок стали является лучшей. Скорее, наилучшие характеристики ножа зависят от качества термообработки клинка, технология которой у разных производителей различается.

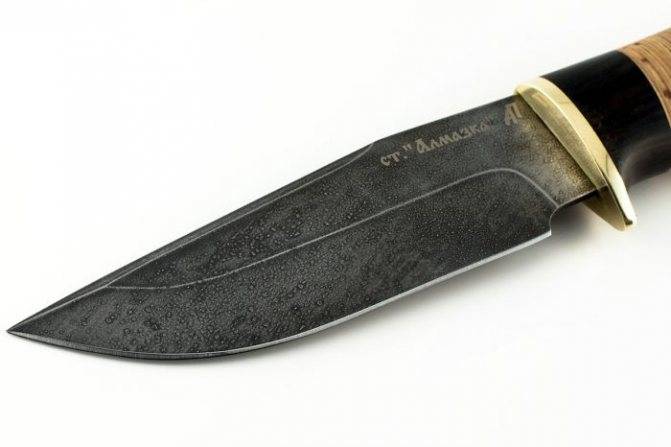

Дамаск и булат

У обеих сталей лишь одно общее сходство – узор на поверхности клинка. В остальном же они существенно отличаются и в первую очередь – способом производства.

- Настоящий булат получается исключительно с помощью тигельного литья. Далее он обрабатывается методом ковки, но первоначальной основой все равно является сплав со своими физическими свойствами.

- Для получения дамасской стали используется пакет, набираемый из разных углеродистых стальных прутков. Они сковываются вместе в горне, затем готовые пакеты вновь свариваются между собой и так – до получения нужного результата. Пакеты собираются по-разному, все зависит от способа укладки прутков их компоновки относительно друг друга. От этого зависит, какой дамасский узор получится на клинке.

Различить оба металла может даже неспециалист. Прежде всего, булат очень редко встречается, сабли из него практически не делаются, только коллекционные ножи. Во-вторых, булатный узор очень мелкий и более тонкий. Скорее, он напоминает неправильную сеточку с хаотичным рисунком. Его не видно сразу после ковки, поэтому необходимо выполнить так называемую проявку.

Ножи из дамасской стали и другие изделия отличаются яркими и четкими рисунками. Они сразу бросаются в глаза и указывают на то, что перед нами непростая сталь.

Какую сталь лучше выбрать

При выборе кухонного ножа или охотничьего клинка принимается во внимание качество материала, репутация производителя

Для кухонных ножей

Для использования на кухне нож должен обладать прочностью. Важный параметр – качество реза. Лезвия должны легко затачиваться, но не требовать частой правки.

Лучшие кухонные ножи соответствуют следующим параметрам:

- устойчивы к ржавчине;

- не крошатся;

- имеют однородное полотно без разводов, пузырей.

Еще одним параметром является отсутствие на режущей кромке неровностей.

Кухонный нож из стали 65Х13 с содержанием хрома.

В России наиболее часто для кухонных ножей используются упомянутые марки:

- 65Х13;

- 40Х12;

- 95Х18;

- 50Х14МФ.

Из иностранных марок имеет высокий рейтинг сталь 440C. Для кухонных ножей рекомендуются японские стали AUS10 и ATS34, а также американская марка 154 CM (США). Сталь 420 часто используется зарубежными производителями, но отдавать предпочтение следует изготовителям из США, Швейцарии, Австрии, Германии.

Испанские ножи из 420 стали отличаются мягкостью. В европейских вариантах часто встречается массивное лезвие, что затрудняет аккуратную нарезку продуктов.

Для охотничьих ножей

Туристические и охотничьи клинки должны быть изготовлены из долговечного материала.

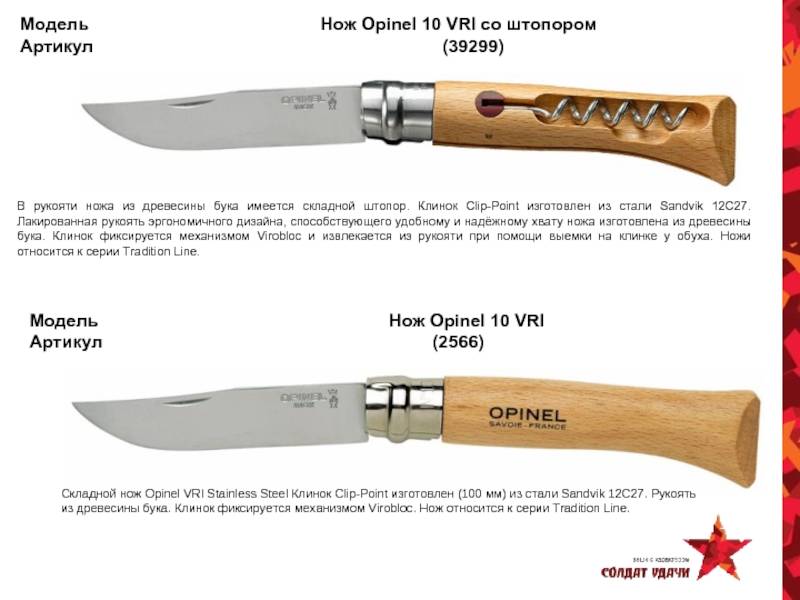

Примеры ножей из стали 95Х18.

Часто используются марки:

- 420 (недорогие модели);

- 440A, B, C;

- AUS 4-10;

- Elmax;

- 95Х18;

- H1 (американская хромоникелевая сталь).

Лезвие должно отличаться режущими характеристиками, долго оставаться острым, обладать прочностью, не крошиться. Для охотничьего ножа не подходят сплавы с твердостью ниже 55 и выше 60 ед. по шкале Роквелла. В первом случае полотна будут быстро терять остроту, во втором – трудно правиться. Материал с более высоким показателем твердости может ломаться.

Назначение легирующих компонентов

Термин «легирование» означает «связывание» и «соединение». Введение в расплавы легирующих элементов приводит к их растворению в составе железа и образованию карбидов, интерметаллических соединений или несвязанных включений. Правильный выбор компонентов и их количества дает возможность изменять структуру и получать сплав различных свойств и характеристик.

Для коррозионно-стойких сталей, в т.ч. AISI 440, основным легирующим элементом является хром. В структуре железа он образует твердый раствор или карбиды. При введении в расплав более 12,5% этого металла на поверхности остывающего материала образуется прочная защитная оксидная пленка Cr2O3.

Аналогично взаимодействует с расплавом стали 440 молибден. Кроме этого, он способен образовывать в железе мелкозернистую структуру, обеспечивающую сплаву высокую прочность и твердость.

Ножи серии Ganzo G7321.

Функцией марганца и кремния в качестве легирующих элементов является раскисление стали – связывание растворенного кислорода за счет образования окислов, что оказывает влияние на повышение прочностных качеств, пластичности и прокаливаемости стали.

Какая сталь для ножа самая лучшая?

Идеального материала пока что не существует, идеальных ножей – скорее всего, тоже, однако есть ножи, которые лучше или хуже выполняют ту или иную задачу. Лучшие марки стали для ножей подбираются сообразно ожидаемой работе: плохо затачиваемый сверхтвёрдый нож будет бесполезен в походе, каким бы он ни был неуязвимым для деформаций, а нож кухонный не должен внезапно ломаться, задев случайную кость в мясе.

Для кухонных ножей

Самая лучшая сталь для ножа на кухне будет твёрдой, чтобы нож мог разрезать любые кости и хрящи. Царапины на ноже – первый шаг к коррозии и возможному пищевому отравлению.

Для охотничьих ножей

Походный клинок должен хорошо держать заточку и иметь запас прочности для взаимодействия с любым деревом, джутовым канатом или шкурой, быть приспособленным для рубки. Такой нож должен хорошо сопротивляться коррозии. Нелегированные сплавы здесь не подойдут.

Обычно самые хорошие и не очень дорогие охотничьи ножи изготавливаются из марок AUS 8, AUS 10, Х12МФ.

Сталь ножей среднего и низкого класса

420HC – марка стали, которая отличается от более дешевого сплава большим процентным количеством углерода. Ножевая компания Buck при производстве стали 420HC увеличивает термообработку сплава. Благодаря этому клинки лучше сохраняют остроту и отличаются большей устойчивостью к коррозии.

440A – сталь для ножей, сравнимая с маркой 440HC. Отличие заключается в том, что 440А содержит больше хрома, поэтому обладает более высокой стойкостью к ржавчине.

| Марка стали | EN | AISI | Аналог | Химический состав | Закалка | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | V | Другие | tC° | охл.* | HRC | ||||

| 3Cr13 | 1.4028 | 420j2 | 30Х13 | 0,35 | ≤1,00 | ≤1,00 | 14 | 1000-1050 | G,A | 51-52 | |||

| 3Cr13Mo | 0,3 | ≤1,00 | ≤1,00 | 13 | 0,7 | 1000-1050 | G,A | 51-52 | |||||

| 4Cr13 | 1.4031 | 420B | 40х13 | 0,4 | ≤1,00 | ≤1,00 | 14 | 1050-1080 | G,O | 53-54 | |||

| 4Cr13Mo | 1.4122 | 0,4 | ≤1,00 | ≤1,00 | 13 | 0,5 | 1050-1080 | G,O | 53-54 | ||||

| 5Cr15MoV | 1.4116 | 420MoV | 50х14мф | 0,55 | ≤1,00 | ≤1,00 | 15 | 0,8 | 0,15 | 1030-1060 | G,O | 55-57 | |

| 6Cr13 | 1.4037 | 65х13 | 0,65 | ≤1,00 | ≤1,00 | 15 | 1050-1070 | G,O | 58-60 | ||||

| 6Cr13MoV | AUS-6 | 0,6 | ≤1,00 | ≤1,00 | 14 | 0,3 | 0,15 | 1050-1070 | G,O | 57-59 | |||

| 7Cr17MoV | 1.4109 | 440A | 75х14мф | 0,7 | ≤1,00 | ≤1,00 | 17 | 0,55 | 0,15 | 1040-1070 | G,O | 58-59 | |

| 8Cr14MoV | AUS-8 | 0,8 | ≤1,00 | ≤1,00 | 14 | 0,25 | 0,15 | 1030-1050 | G,O | 60-61 | |||

| 8Cr17MoV | 0,8 | ≤1,00 | ≤1,00 | 17 | 0,55 | 0,15 | 1020-1050 | G,O | 59-60 | ||||

| 9Cr14MoV | AUS-10 | 0,9 | ≤1,00 | ≤1,00 | 14 | 0,25 | 0,15 | 1030-1060 | G,O | 60-61 | |||

| 9Cr13MoVCo | 0,95 | ≤0,60 | ≤0,60 | 14 | 0,25 | 0,15 | 1020-1050 | G,O | 60-61 | ||||

| 9Cr18MoV | 1.4112 | 440B | 95х18мф | 1,1 | ≤1,00 | ≤1,00 | 18 | 0,5 | 0,15 | 1020-1050 | G,O | 58-59 | |

| Cr12Mov | 1.2379 | D2 | х12мф | 1,5 | 0,3 | 0,4 | 12 | 0,85 | 0,85 | 1000-1050 | G,A | 61-62 | |

| VG-10 | 1,05 | 0,45 | 0,5 | 15 | 1,2 | 0,35 | Co 1,8 | 1050-1100 | G,O | 60-62 |

Сталь для охотничьего ножа

Elmax

Плюсы

- Высокая прочность на изгиб и удар

- Легко затачивается

- Отличные антикоррозийные свойства

- Хорошо поддается финальной обработке

Минусы

Требует правильной обработки

От 1 900 ₽

Сталь Elmax производится порошковой методикой. Это запатентованная марка шведской компании, которая ценится во всем мире. Elmax подходит для изготовления ножей разной направленности – от кухонных до коллекционного оружия. Благодаря легкой финальной обработке поверхность можно обработать до зеркального состояния. Elmax хорошо держится на изгиб, не боится падений и ударов, имеет отличные свойства резьбы. Для длительного срока службы поверхность рекомендуется периодически шлифовать.

Н-1

Плюсы

- Легко затачивается

- Вообще не боится коррозии

Минусы

- Мягкая

- Узкая сфера применения

От 2 000 ₽

Сталь H-1 от японской компании Myodo Foundry создавалась, как самая стойкая к коррозии, даже соленая вода не нанесет ей какой-либо вред. Этого достигают практическим полным отсутствием углерода в составе и закалкой жидким азотом при температуре 80 градусов. H-1 используется для изготовления ножей для дайверов. Сплав практически не продается в виде заготовок, а попадает на рынок сразу в виде готового изделия. Она очень мягкая, поэтому легко затачивается и не ломается от ударов, но легко царапается поверхность и тупится.

AUS10

Плюсы

- Не боится коррозии

- Легко точится

- Долго сохраняет остроту

Минусы

- Дорогая

- Боится химических веществ

От 2 500 ₽

Сталь из Японии для охотничьего ножа AUS10 аналогична по составу 440С. Она прочна, долговечна, устойчива к ржавчине, легко точится и неплохо поддается обработке. Используется многими брендами.

М390

Плюсы

- Не ржавеет

- Не тупится

- Очень тяжело сломать или погнуть

Минусы

- Дорогая

- Требует профессиональной заточки

- Много подделок

От 3 000 ₽

M390 – это порошковая сталь. Изделия из нее феноменально прочны – их практически невозможно разбить и сломать. Она не боится воды, соли, химических веществ.

ZDP 189

Плюсы

- Высокая твердость

- Отлично держит заточку

- Отлично режет

Минусы

- Боится ударов

- Дорогая

- Тяжело точить

От 4 500 ₽

Сталь с 3% содержанием углерода считается самой крепкой в мире. Лезвия из этой стали способны оставлять царапины на стекле, что как известно под силу только алмазным резакам. ZDP 189 характеризуется отличными свойствами реза и очень долго держит заточку, но ножи из нее боятся ударов.

Лучшие отечественные виды стали

Маркировка из двух цифр и буквы «Х» обозначает процентное содержание (в сотых долях) углерода и хрома (первая цифра — углерод, вторая — хром). Фактические показатели могут незначительно колебаться. Можно выделить топ-5 лучших ножевых сталей отечественных производителей.

50х14МФ

Универсальная сталь 50х14МФ, с которой начиналось оружейное производство. Используется в изготовлении ножей, медицинского инструмента. Сплав устойчив к химической и влажной среде. Твердость может составлять до 57-58 HRC.

Лезвия долго держат заточку, устойчивы к ударным нагрузкам, с легкостью правятся в домашних условиях.

Сталь 50х14МФ является универсальной и подходит как для ковки ножей и топоров, так и для изготовления медицинского оборудования.

40Х12

Это мягкая высоколегированная сталь, использующаяся в производстве недорогих ножей, сувенирных клинков. Плохо поддается закалке, поэтому полотна легко гнутся, а режущая кромка почти не удерживает заточку.

Преимуществом является устойчивость к коррозии. Твердость материала составляет 51 или 52 HRC.

Х12МФ

Изначально разрабатывалась для использования в машиностроительной отрасли. Марка широко применяется в изготовлении ножей. В сплав входит вторичное сырье, что снижает стоимость производства.

Сталь Х12МФ не требует сложного ухода, относится к группе коррозионно-стойких материалов, отличается податливостью при обработке. Режущая кромка обладает устойчивостью к износу. Острота лезвия сохраняется долгое время. Твердость может достигать 64 HRC.

К недостаткам относятся: чувствительность к изгибам и кислотной среде, необходимость специального оборудования для заточки, тусклый вид полотна.

95Х18

Часто используется для изготовления клинков. Материал отличается устойчивостью к коррозии, прочностью, не изнашивается долгое время. Преимуществом является простота заточки лезвия, недостатком — средняя агрессивность реза. Закаливается до 58 HRC.

Подробнее в статье: «Характеристика стали для ножей 95х18«

65Х13

Относится к недорогим маркам. Имеет устойчивость к ржавчине благодаря содержанию хрома. Твердость составляет от 56 до 59 ед. по шкале Роквелла. Полотно устойчиво к ударам, деформации. Достоинством также является легкость в эксплуатации и заточке.

К недостаткам относится высокая скорость истирания.

Подробнее в статье: «Характеристика стали марки 65X13«.

Минусы ножей из углеродистой стали

Когда речь заходит о недостатках, то к ним нужно отнести:

- Небольшая стойкость к возникновению коррозии. Из-за этого очень часто на поверхности могут выступать тёмные пятна, ржавчина даже в том случае, когда вы не долговременно контактировали с водой.

- Когда речь заходит о заточке ножей, то это трудоемкий и долгий процесс. Для этого используются специальные приспособления, которые продаются в специализированных магазинах. Если заточить нож при помощи полевых условий, то вы просто испортите режущую кромку.

- Очень многие сталкиваются с тем, что нож может вступать в контакт с кислой средой, которая очень часто встречается в продуктах. Вследствие этого, блюдо приобретет вкус железа, а нож соберёт в себе запах продуктов, с которыми вы работали. И в этом случае, даже после долгого мытья, вы полностью не выведете этот запах.

- Нужно помнить, что углерод в составе делает нож более хрупким. Именно поэтому с ним лучше обращаться более аккуратно.

- Такой материал уступает многим, поэтому и не используется практически нигде.

Как видно, минусы также присутствуют достаточно серьезные

Поэтому, при выборе нужно обращать внимание на них и делать выводы еще до покупки. Если всё это учесть, то можно без проблем получить прекрасный результат

Выбор марки нержавейки

Как уже говорилось, большое количество марок стали не дает возможности в полной мере рассмотреть преимущества и недостатки каждой. В качестве примера рассмотрим несколько вариантов нержавейки, которая распространена в эксплуатации.

Нержавеющая сталь AISI 304

К «премиальному» сегменту относится нержавеющая сталь AISI 304, которая широко распространена на химическом и пищевом производстве. Эта марка стали обладает улучшенной коррозийной устойчивостью, что позволяет использовать ее в производстве разделочных, перочинных и кухонных ножей, не опасаясь окисления. Аустенитный сплав с высоким содержанием хрома и никеля и уникальная устойчивость к кратковременным перепадам температур, возможностью выдерживать температуры до 900 C0. Нержавеющая сталь AISI неплохо держит закалку, но по устойчивости к механическим повреждениям (рубке костей, древесины, замороженных продуктов) существенно проигрывает следующему претенденту на звание лучшей марки.

Нержавеющая сталь 12х18н10т

Аустенитный сплав нержавейки 12х18н10т, который используется в основном в областях повышенного воздействия окружающей среды. Чаще эту сталь применяют в производстве строительных материалов, размещаемых под открытым небом, но наличие в составе карбидообразующего титана, нашли применение и в отраслях химической, пищевой и нефтяной промышленности. Злую шутку с потребителем играют расплывчатые показатели ГОСТ, которые позволяют создавать второсортный металл, незначительно варьируя объем компонентов. Нержавейка этой марки является весьма дорогостоящей, поэтому и изделия на ее основе обойдутся покупателю не дешево, хотя и срок эксплуатации ее, без преувеличения большой.

Нержавеющая сталь 1.4034 (X46 Cr13)

Нож из нержавеющей стали марки 1.4034 (X46 Cr13) — отличный показатель высокого качества и прочности, представленной мартенситным сплавом. Отличный показатель прочности, износостойкости и антикоррозийный эффект, но упругость металла относительно низкая, что делает данную марку нержавейки хорошим вариантом только для кухонных или столовых режущих приборов.

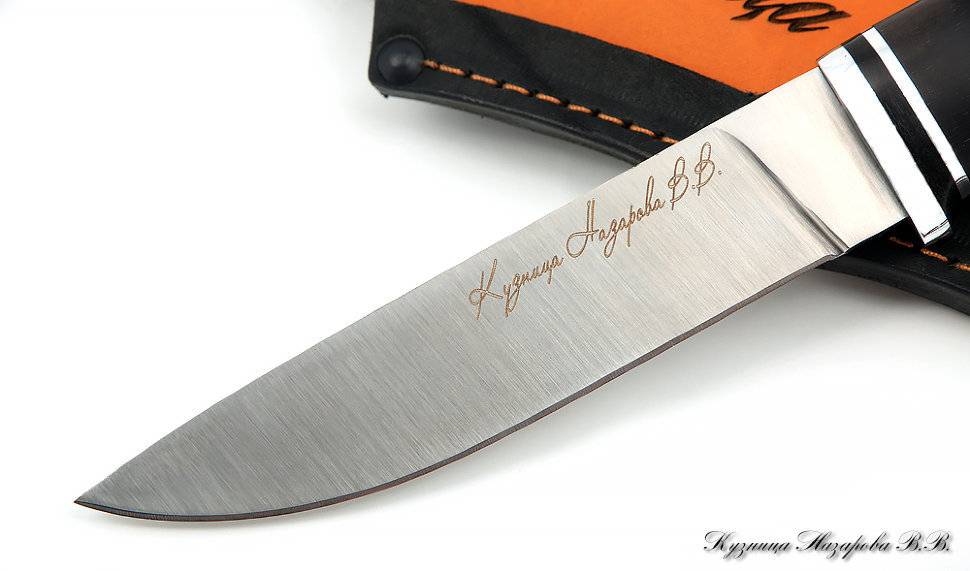

Характеристики стали 100х13м

«Сотка» начала производиться ещё в советское время (январь 1981). Изначальное предназначение: изготовление инструментов для ампутации и скальпелей, из-за определённых свойств она в особенности подходила для этих целей. Лезвия, изготовленные из 100Х13М, хорошо режут, долго не тупятся, не ржавеют и не изменяют своих свойств под воздействием агрессивных химических веществ. Твёрдость HRC: от 58 до 59.

Известны результаты тестирования ножа из сотки на канате из пеньки, имеющей диаметр 30 мм. Отличный показатель – 120 резов. Такому итогу можно только позавидовать.

Мартенситная хромомолибденовая сталь предназначена для изготовления режущих инструментов. Марка успешно выплавляется на металлургическом заводе в городе Златоусте. Высокое содержание углерода и хрома придаёт сплаву высокую стойкость к коррозии. Молибденовая присадка служит для стабилизации структуры при закалке. Благодаря замечательным свойствам молибдена «сотка» мало подвержена отпускной хрупкости.

Из всех сталей эта марка является лучшей для изготовления ножей, поскольку в ней гармонично сочетается прочность с непревзойдённой режущей способностью и устойчивостью к коррозии. Ножи из мартенситной стали хорошо затачиваются в домашних условиях.

Клинки из 100Х13М, долго не тупятся.

Клинки из 100Х13М, долго не тупятся.

Перед поставкой материал подвергается отжигу или высокому отпуску, при этом достигается твёрдость 255 НВ, в результате получается структура зернистого перлита. Следующий этап обработки – закалка и низкий отпуск до получения структуры мелкокристаллического скрытого мартенсита. Сплав в итоге получает желаемые свойства. Присутствием остаточного аустенита и карбидов (Cr, Fe, Mo) дополняет прочностные характеристики. Температура перехода в твёрдое состояние составляет примерно 950-1000°C. Из-за низкой теплопроводности требуется ступенчатый нагрев – процесс выдержки при средней температуре для выравнивания температур массивных деталей.

Сплав имеет чувствительность к трещинам. Поэтому после горячей деформации должно быть замедленное охлаждение с последующим отжигом при температуре выше критической точки (точки превращения структуры металла из перлита в аустенит) на 30-50°C.

Термообработка в режиме 1040°C, масло и отпуск 150°С нужны для достижения твёрдости HRC59 единиц.

Основные свойства закалённой стали – твёрдость и упругость. Между ними существует обратная зависимость. Чтобы лезвие не тупилось, должна быть достаточная износостойкость (твёрдость), но если она будет чрезмерно высокой, клинок начнёт выкрашиваться. Именно поэтому очень важна золотая середина. Марка 100Х13М обладает этой замечательной пропорцией, благодаря чему заслужила уважение среди сталелитейщиков.

Достоинства

Отмечаются следующие положительные стороны 100Х13М:

- Относительная лёгкость заточки.

- Высокая коррозионная стойкость в сравнении с похожими марками стали.

- Высокая режущая способность.

У хорошего хозяина нож находится всегда в чистоте, это продлит срок его службы.

А перед тем как резак отправится на межсезонное хранение, стоит обработать его минеральным маслом, и проблем со сталью не будет вовсе.

Недостатки

Изделия из мартенсита имеют, пожалуй, единственный недостаток: высокую стоимость. Но на него можно закрыть глаза, учитывая тот факт, что инструмент прослужит долго. Это как раз тот случай, когда цель оправдывает средства.