Классификация материала и применение марки 18ХГТ

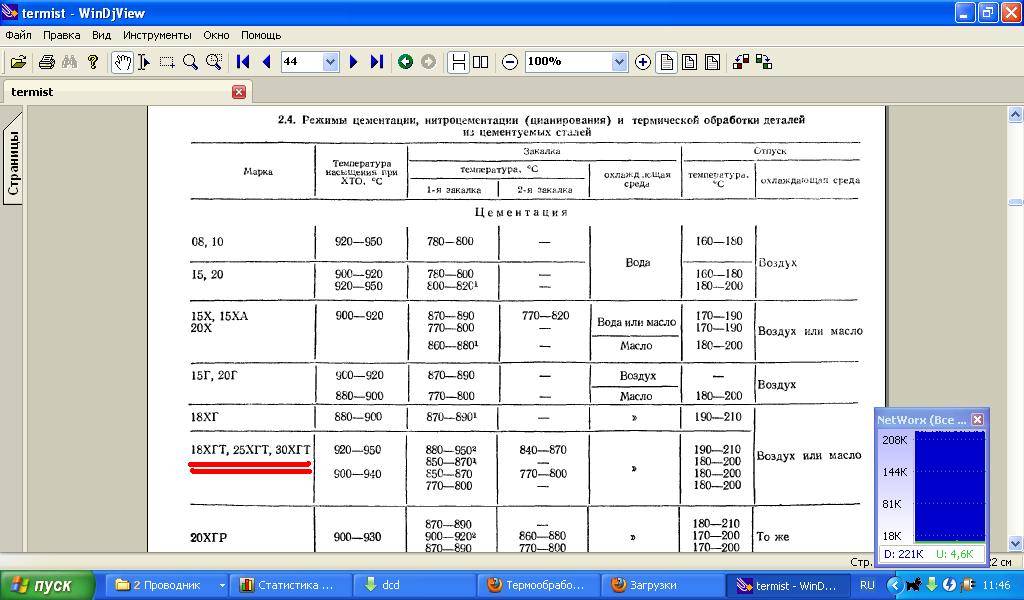

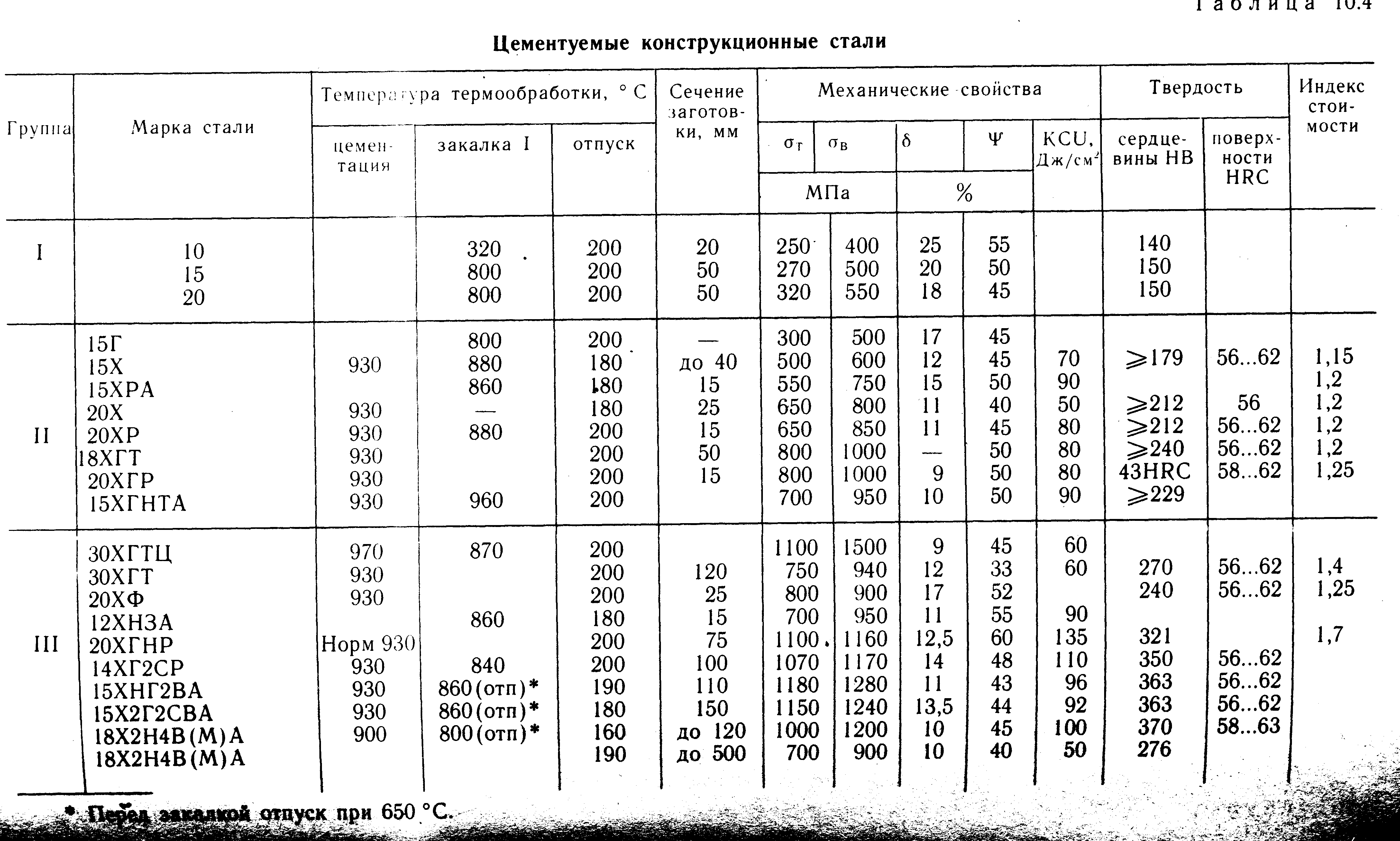

Марка: 18ХГТ Классификация материала: Сталь конструкционная легированная Применение: Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок.

Механические свойства 18ХГТ при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток, ГОСТ 4543-71 | 980 | 885 | 780 | Закалка и отпуск | ||||

| Сталь | 1520 | 1320 | 720 | Закалка 850oC, масло, Отпуск 200oC, воздух, | ||||

| Сталь | 980 | 730 | 1130 | Закалка 850oC, масло, Отпуск 200oC, воздух, |

Технологические свойства 18ХГТ

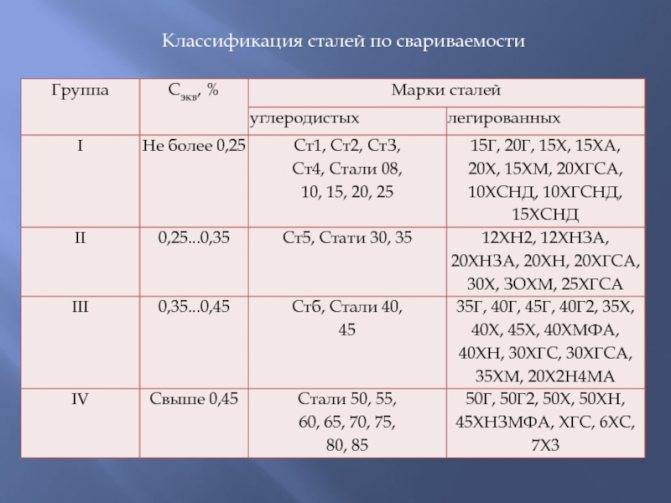

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Это интересно: Сталь 14Х17Н2 — характеристики, ГОСТ, аналоги, применение

Плюсы и минусы

Необходимо отметить, что сталь, промаркированная обозначением 18ХГТ, является единственной в своем роде. Вместо нее можно задействовать другие марки, если в этом есть необходимость. Однако надо отметить, что альтернативные сплавы обычно стоят в разы дороже. Рассматриваемая марка стали привлекательна тем, что отличается высокой прочностью и надежностью. Детали, которые производят из качественного вида металла, получаются долговечными и практичными, поэтому пользуются большой популярностью. Кроме того, рассматриваемый материал характеризуется доступной стоимостью. Благодаря таким положительным качествам сталь 18ХГТ стала одной из самых популярных.

Несмотря на практичность и надежность рассматриваемой марки металла, нельзя не отметить и ее недостатки. Главный минус 18ХГТ заключается в возможном внутреннем окислении. Обычно такие события происходят в условиях цементации. Кроме того, имеются определенные ограничения, касающиеся величины прокаливания металла.

Свойства

Сталь, которая принадлежит марке 18ХГТ, как и любые другие виды металлов, обладает определенными механическими и физическими свойствами. Исходя из подобных параметров определяется уровень твердости, плотности, свариваемости и других характеристик сплава.

Механические

Обозначим основные механические свойства, характерные для стали марки 18ХГТ.

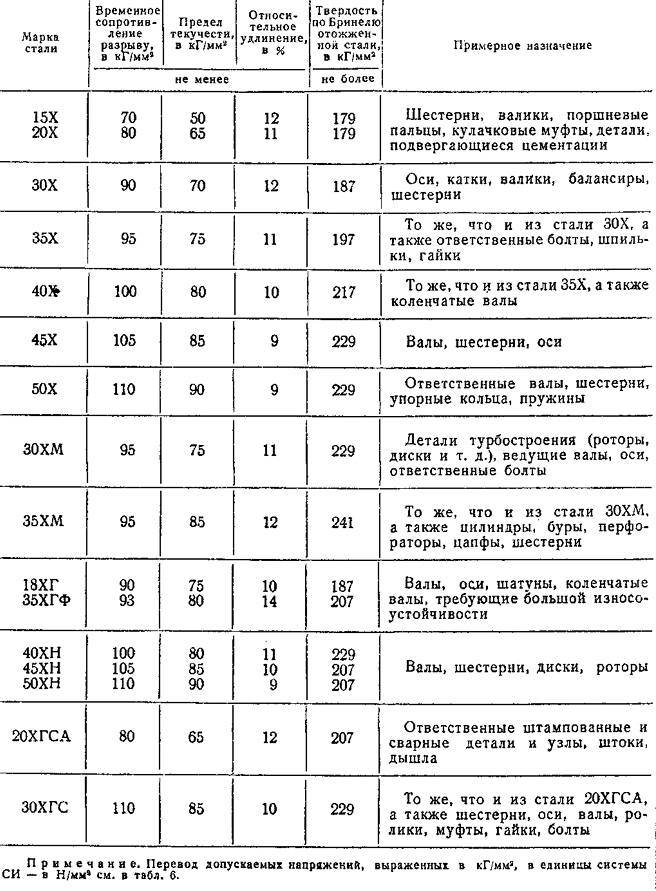

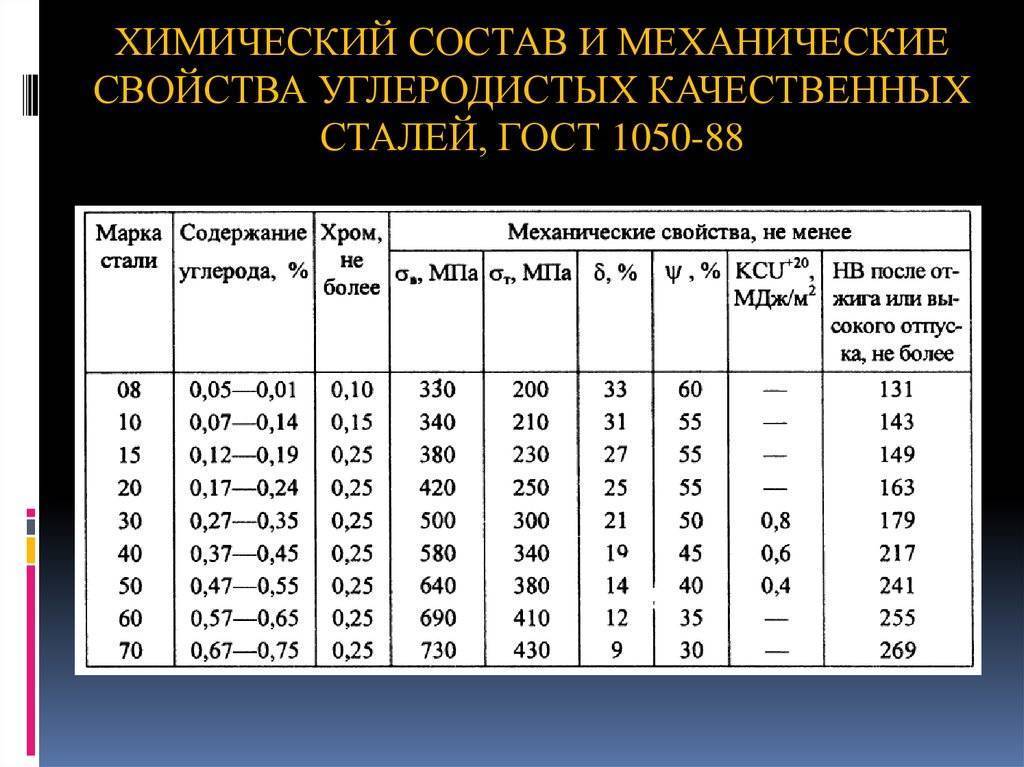

- Уровень твердости рассматриваемого сплава можно определить по Бринеллю. Так, в отожженном состоянии материал характеризуется параметром твердости 217 HB.

- Показатель временного сопротивления после процесса закалки при установленных 870 градусах Цельсия составляет 980 H/мм2.

- Предел текучести стали с маркировкой 18ХГТ – 885 H/мм2.

- Что касается относительного удлинения рассматриваемого материала, то здесь актуальным является параметр в 9%.

- Имеется и параметр относительного сужения, который представляется 50%.

- Ударная вязкость металла доходит до отметки 78 Дж/см2.

- После цементации имеет место предел выносливости, составляющий 637 МПа.

Физические

Поскольку в составе рассматриваемого популярного сплава присутствует такой химический элемент, как марганец, он придает металлу большую свариваемость. Кроме того, этот компонент сказывается на ковкости стали. При этом марганец не способствует созданию карбида. Элемент просто растворяется, превращаясь в результате в особый легированный цементит.

Рассмотрим другие физические свойства стали с маркировкой 18ХГТ.

- Плотность рассматриваемого материала составляет 7800 кг/м3.

- Что касается модуля упругости, то здесь актуально такое значение – 211 ГПа.

- Коэффициентный показатель расширения линейного типа представляется в таких рамках – 10,0-10-6К-1.

- Коэффициентное значение тепловой проводимости металла – 37 Вт/м К.

- Удельная теплоемкость рассматриваемой марки составляет 495 Дж/кг К.

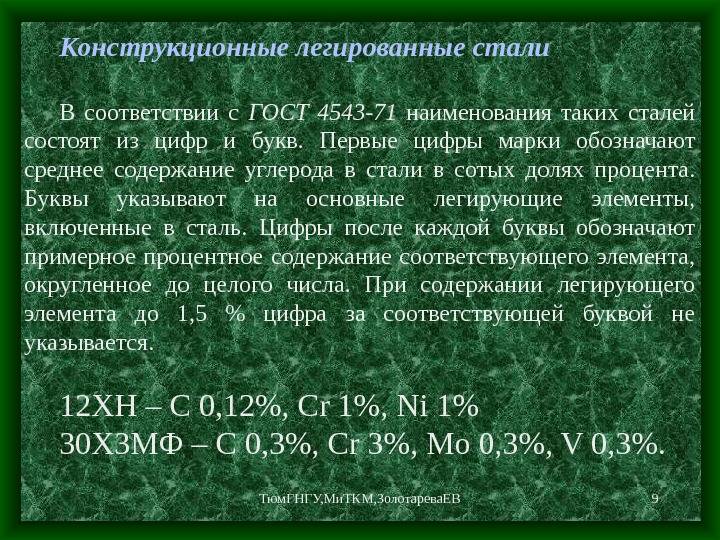

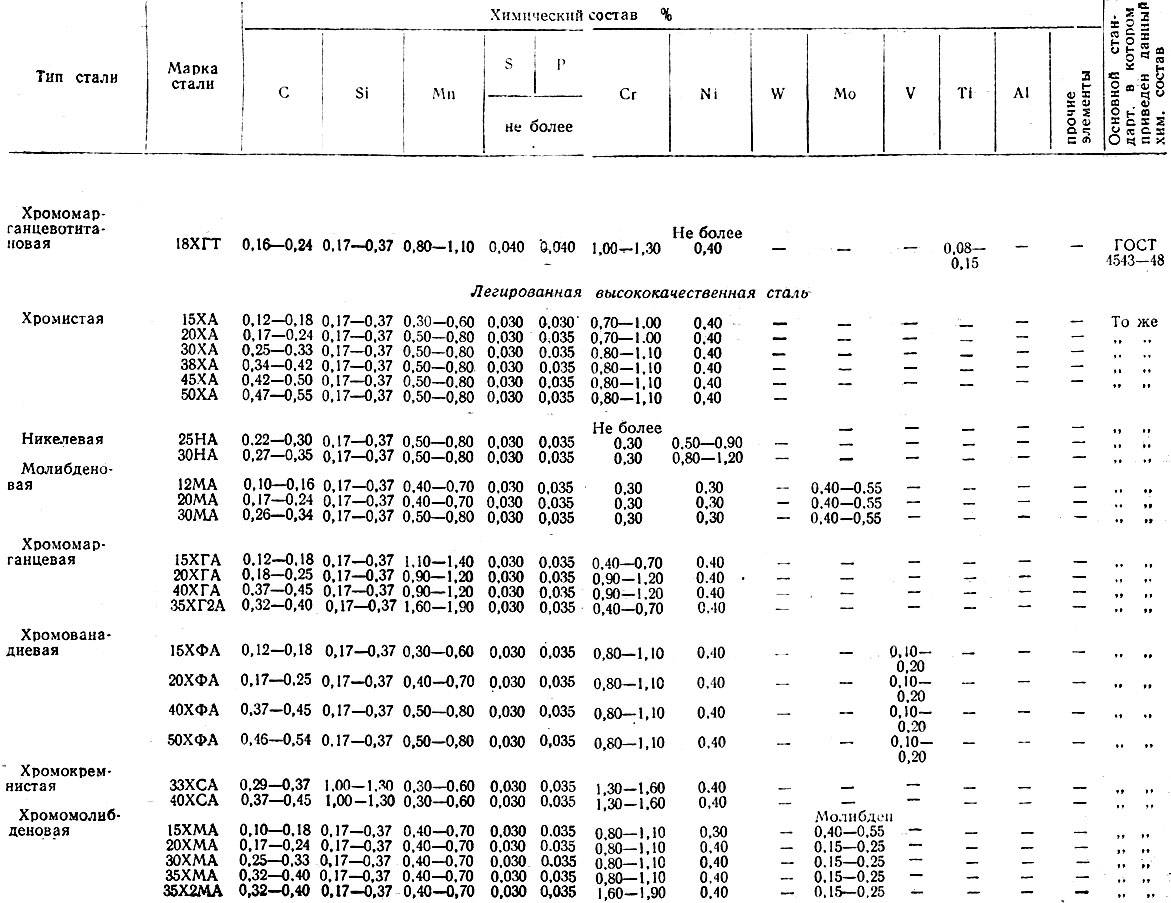

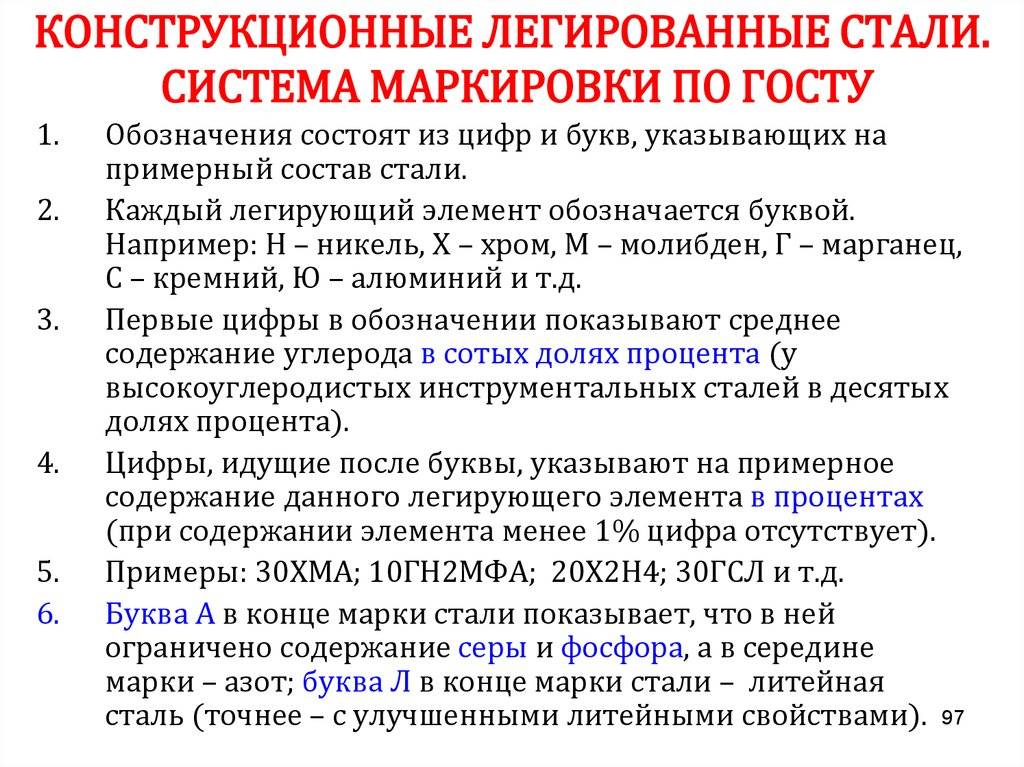

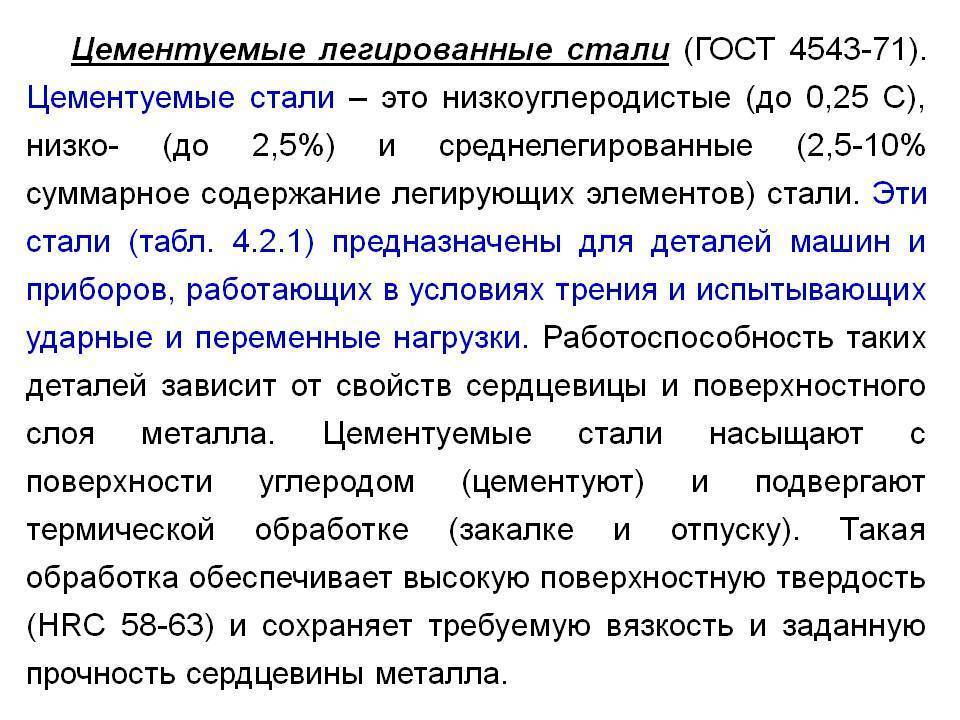

Конструкционная легированная сталь

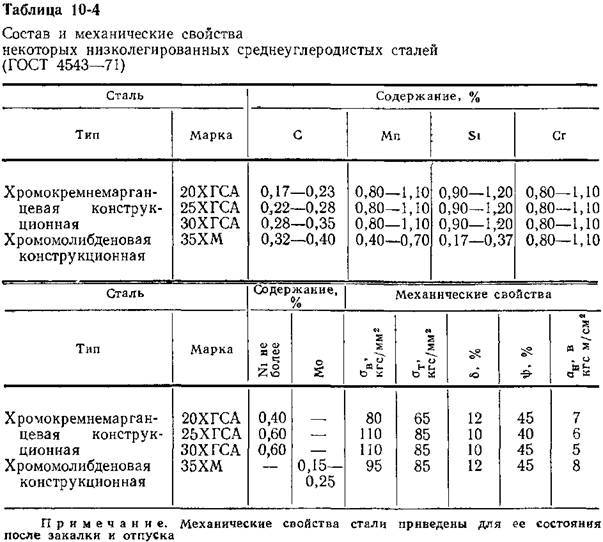

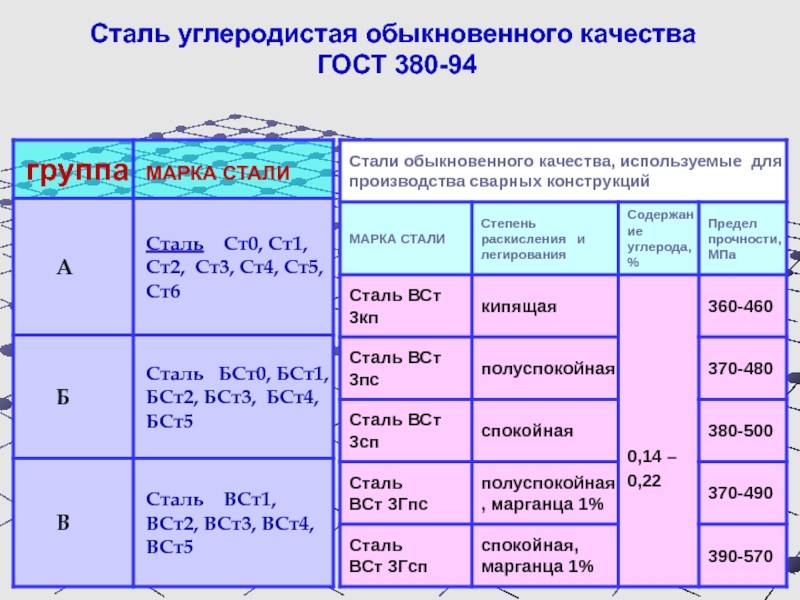

Нормативный документ: качественная конструкционная легированная сталь изготовляется согласно ГОСТ 4543-71.

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

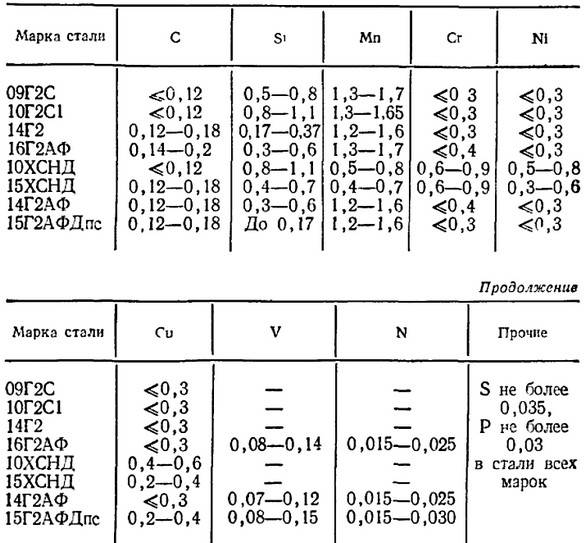

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

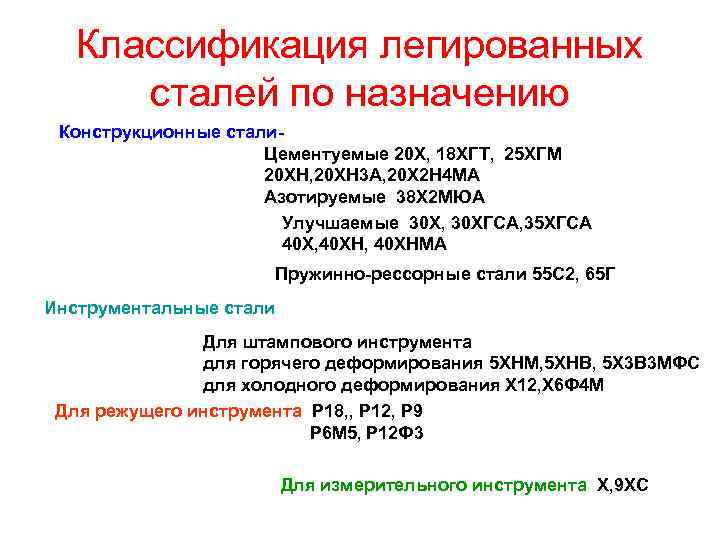

Классификация конструкционной легированной стали

По отношения общей массы легирующих элементов к массе стали:

- сталь высоколегированная — более 10%;

- сталь среднелегированная — более 2,5-10%;

- сталь низколегированная — до 2,5%.

В зависимости от основных легирующих элементов:

- хромистая;

- марганцовистая;

- хромомарганцовая;

- хромокремнистая;

- хромомолибденовая;

- хромомолибденованадиевая;

- хромованадиевая;

- никельмолибденовая;

- хромоникелевая;

- хромоникелевая с бором;

- хромокремнемарганцовая;

- хромокремнемарганцовоникелевая;

- хромомарганцовоникелевая;

- хромомарганцовоникелевая с титаном и бором;

- хромоникельмолибденовая;

- хромоникельмолибденованадиевая;

- хромоникельванадиевая;

- хромоалюминиевая;

- хромоалюминиевая с молибденом;

- хромомарганцовоникелевая с молибденом;

- хромомарганцовоникелевая с молибденом и титаном.

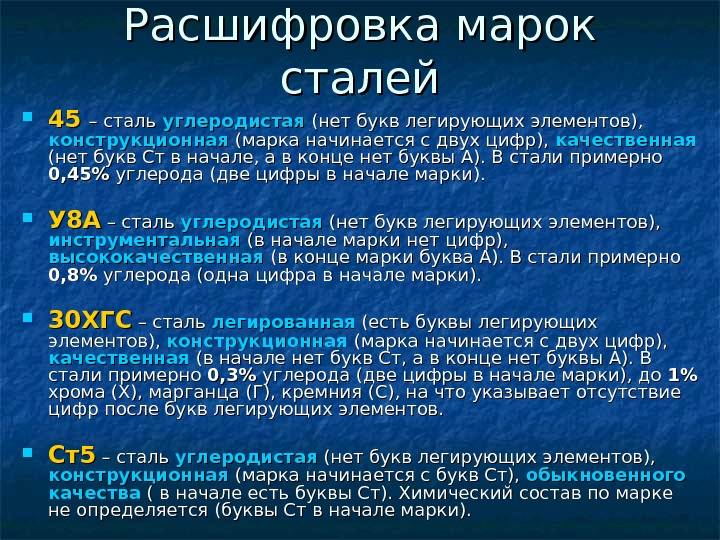

В зависимости от хим. состава и свойств:

- качественная;

- высококачественная — А;

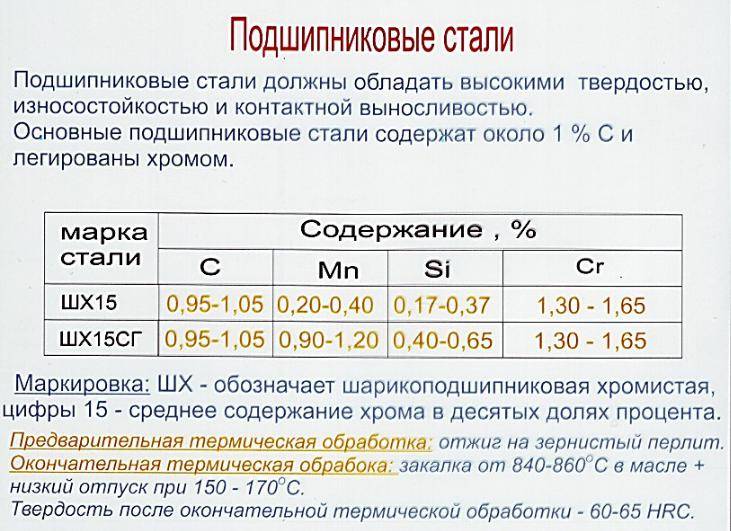

- особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15)

По видам обработки:

- прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

- калиброванный;

- со специальной отделкой поверхности.

По качеству поверхности:

- 1 группа;

- 2 группа;

- 3 группа.

По состоянию материала:

- без термической обработки;

- термически обработанный — Т;

- нагартованный — Н.

Марки конструкционной легированной стали

Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ.

Заменители некоторых марок стали:

- 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — 45Х, 38ХА, 40ХН, 40ХС.

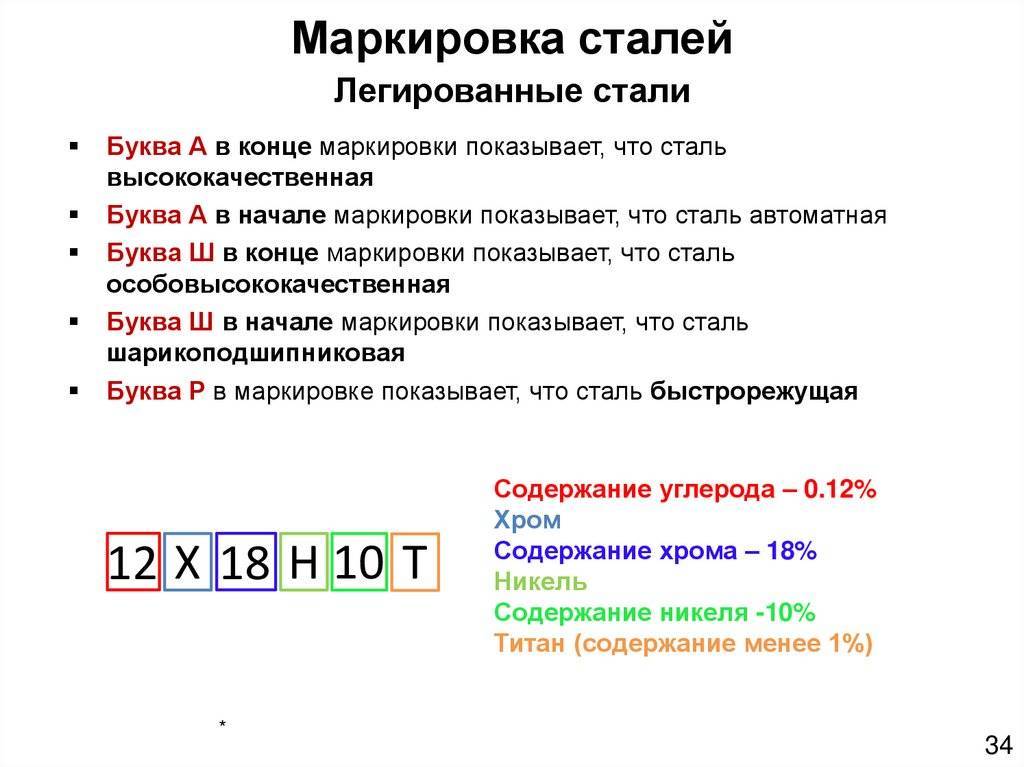

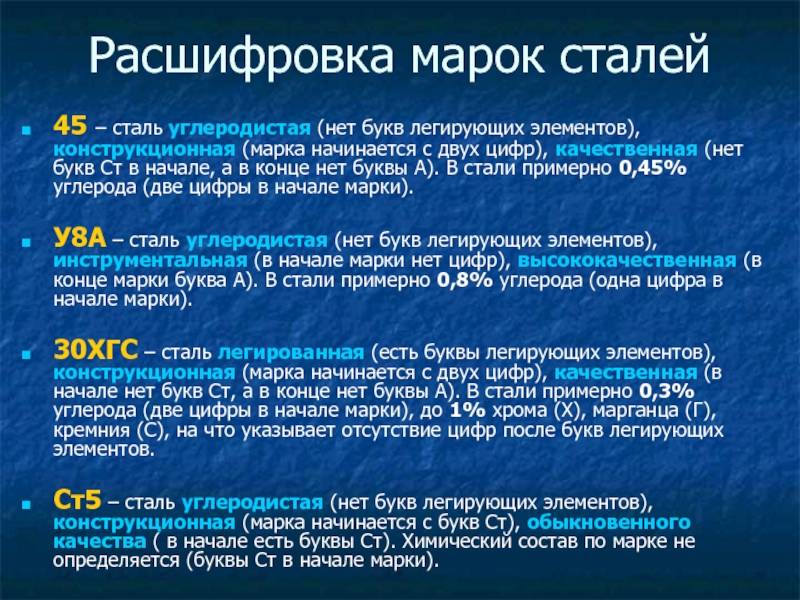

Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах.

Применение конструкционной легированной стали

| Марка стали | Область применения |

| 60С2(А) | Рессоры из полосовой стали толщиной 3-16мм и пружинной ленты толщиной 0,08-3мм; витые пружины из проволоки диаметром 3-16мм. |

| 70СЗА | Тяжелонагруженные пружины ответственного назначения. Сталь склонна к графитизации. |

| 50ХГ(А) | Рессоры из полосовой стали толщиной 3-18мм. |

| 50ХФА(ХГФА) | Ответственные пружины и рессоры, работающие при повышенной температуре (до 300°С), или подвергаемые многократным переменным нагрузкам. |

| 60C2XA | Большие высоконагруженные пружины и рессоры ответственного назначения. |

| 60C2H2A(C2BA) | Ответственные высоконагруженные пружины и рессоры из калиброванной стали и пружинной ленты. |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 40Х | Зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы и др. |

| 45Х, 50Х | Зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы, и др. детали, работающие на средних скоростях при небольшом давлении. |

| 38ХА | Зубчатые колеса, работающие на средних скоростях при средних давлениях. |

| 45Г2, 50Г2 | Крупные малонагруженные детали: валы, зубчатые колеса тяжелых станков и т.п. |

| 18ХГТ | Детали, работающие на больших скоростях при высоких давлениях и нагрузках. |

| 20ХГР | Тяжелонагруженные детали, работающие при больших скоростях и нагрузках. |

| 15ХФ | Некрупные детали, подвергаемые цементации и закалке с низким отпуском. |

| 40ХС | Мелкие детали высокой прочности. |

| 40ХФА | Ответственные высокопрочные детали, подвергаемые закалке и высокому отпуску; средние и мелкие детали сложной формы, работающих в условиях износа; ответственные сварные конструкции, работающие при знакопеременных нагрузках. |

| 35ХМ | Валы, детали турбин и крепеж, работающие при повышенной температуре. |

Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

Термическая обработка

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости. Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

Общие сведения

Заменитель |

| стали: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС. |

Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Проволока ГОСТ 10543-82. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

Назначение |

| молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

Химический состав

| Химический элемент | % |

|---|---|

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15-0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni) | 1.40-1.80 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 0.50-0.80 |

| Сера (S), не более | 0.030 |

Механические свойства

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

|---|---|---|---|---|---|---|---|

Закалка 850 °С, масло. Отпуск 460-520 °С. | |||||||

| <100 | 57 | ||||||

| 100-200 | 1420 | 1570 | 9 | 35 | 34 | 375-429 | 42-47 |

| 200-300 | 1270 | 1470 | 11 | 38 | 44 | 352-397 | 40-44 |

| 300-500 | 1130 | 1320 | 12 | 36 | 49 | 321-375 | 37-42 |

| 500-700 | 930 | 1180 | 15 | 40 | 78 | 302-341 | 35-39 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 750. Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при НВ 286 и sB = 900 МПа Ku тв.спл. =0,6, Ku б.ст. = 0,3. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| чувствительна |

Твердость

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

|---|---|---|

| Прутки и полосы отожженные или высокоотпущенные | 241 | |

| Образцы. Закалка 850 С, масло. Отпуск 550 С. | 36 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400-480 С (режим окончательной термообработки) | 44-48 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500-550 С (режим окончательной термообработки) | 40-43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 | |

| Закалка 850 С. Отпуск 500 С. Температура испытания 400 С | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 28 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

Физические свойства

Температура испытания, °С | 100 | 200 | 300 | 400 | 500 | 600 |

|---|---|---|---|---|---|---|

Температура испытания, °С | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 |

Коэффициент теплопроводности Вт/(м ·°С) | 38 | 40 | 42 | 42 | 44 | 46 |

Коэффициент линейного расширения (a, 10-6 1/°С) | 12.6 | 14.2 | ||||

Уд. электросопротивление (p, НОм · м) | 12.6 | 14.2 |

Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

Войдя в любой строительный магазин, можно увидеть различные инструменты, которыми многие из нас пользовались при проведении ремонта в доме на даче, а некоторые, в силу своей профессии – на работе. Однако мало кто задумывался над тем, что материалом для изготовления данных инструментов являются различные марки стали. Все инструменты, делящиеся на три категории – это режущие инструменты, измерительные инструменты и штампы. Что касается требований, предъявляемых к этим трем категориям, то тут стоит сказать, что измерительные инструменты должны быть обязательно износостойки, обладать твердостью и способностью сохранять свой первоначальный вид при длительной эксплуатации. К штампам предъявляют такие требования, как твердость, вязкость, устойчивость к трещинам и износостойкость. Режущие инструменты обязательно должны обладать твердостью, тепло и износостойкостью.

Для чего обычно используют сталь у10

Популярным материалом, который используется при изготовлении различных инструментов, и многого другого, является сталь марки у10. Исходя их названия у10, можно сделать вывод, что данная марка является углеродистой сталью, о чем свидетельствует буква «у», причем количество углерода составляет не более 0,10 %. Как правило, из стали у10 изготавливают сверла, отвертки, проволока, напильники, различный столярный инструмент и так далее. Несмотря на свои достоинства, сталь у10 имеет и недостатки, такие в частности как низкая теплостойкость, что приводит к потере твердости данного материала при температуре свыше 200 градусов по Цельсию.

Назначение стали 18хгт

Помимо инструментальной стали, широко используется сталь конструкционная легированная хромомарганцевая марки 18хгт гост. Данная марка стали используется там, где от деталей требуется вязкость сердцевины, повышенная прочность, поверхностная твердость и многое другое. Заменителями стали марки 18хгт, являются сталь 25ХГТ, 30ХГТ, 12Х2Н4А, 12ХН3А, 20ХН2М, 20ХГР и 14ХГСН2МА. Наиболее популярными изделиями, изготовленными из стали 18хгт, являются разрезные кольца, цанги, фрикционные диски, пружинные шайбы, полуоси, коленчатые валы, шестерни и тому подобное.

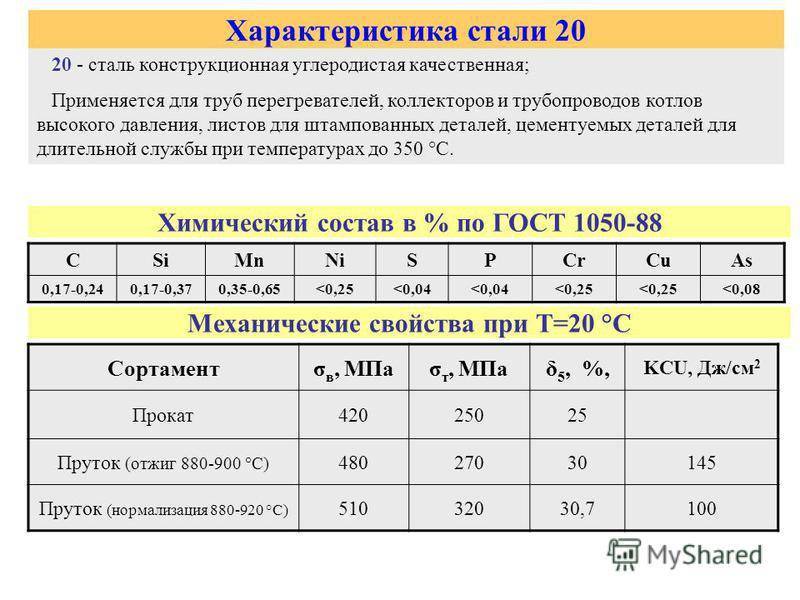

Назначение стали 20

Представителем конструкционной углеродистой качественной марки стали, можно назвать сталь 20. Главное назначение данной марки стали – это изготовление удароштамповочного, мерильного и режущего инструмента. Такой выбор связан в большей мере с твердостью, износостойкостью и прочностью марки стали 20. Не лишним будет выделить такое качество стали 20, как податливость к закалке в масле, прокалываемость и устойчивость к деформированию. Данная марка стали содержит в своем составе вольфрам, хром и ванадий, что и обеспечивает ей твердость и износостойкость.

Предыдущая | Следующая |

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для производства пружин для часовых механизмов и стрелочных измерительных приборов.

- И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

ПРИЛОЖЕНИЕ 3 Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПРОЦЕНТА ВЯЗКОЙ СОСТАВЛЯЮЩЕЙ В ИЗЛОМЕ УДАРНЫХ ОБРАЗЦОВ (ДЛЯ ПРОКАТА ИЗ УЛУЧШАЕМОЙ СТАЛИ)

1. Процент вязкой составляющей в изломе ударных образцов характеризует сопротивление стали хрупкому разрушению.

Хрупкая составляющая в изломе ударного образца сечением 8×10 мм имеет вид трапеции (черт. 1). Площадь этой трапеции F

1 увеличивается по мере увеличения доли хрупкой составляющей (черт. 2).

Схема ударного излома.

1

– площадь излома, занимаемая хрупкой составляющей;2 – площадь, занимаемая вязкой составляющей

Черт. 1

Вязкая составляющая располагается, как правило, вокруг хрупкой составляющей. Площадь F

1, занимаемую хрупкой составляющей, определяют как произведение средней линии трапецииа на высотуb (см. черт. 1). Отношение этой площади ко всей площади изломаF (80 мм2) составляет долю хрупкой составляющей в изломе (X ) в процентах:

Соответственно, вязкая составляющая (В

) в процентах равна:

В

= (100 –Х ).

2. Замер параметров (а

,b ) площади, занимаемой хрупкой составляющей, производят линейкой с точностью до 0,5 мм; при этом погрешность измерения не должна превышать 5 %. Зная параметрыа иb , процент составляющей определяют по таблице.

| Высота трапеции b , мм | Вязкая составляющая в изломе ударных образцов, % | ||||||||||||||||||

| Средняя линия трапеции а , мм | |||||||||||||||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3.0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | |

| 1,0 | 99 | 98 | 98 | 97 | 96 | 96 | 95 | 94 | 94 | 93 | 92 | 92 | 91 | 91 | 90 | 89 | 89 | 88 | 88 |

| 1,5 | 98 | 97 | 96 | 95 | 94 | 93 | 92 | 92 | 91 | 90 | 89 | 88 | 87 | 86 | 85 | 84 | 83 | 82 | 81 |

| 2,0 | 98 | 96 | 95 | 94 | 92 | 91 | 90 | 89 | 88 | 86 | 85 | 84 | 82 | 81 | 80 | 79 | 77 | 76 | 75 |

| 2,5 | 97 | 95 | 94 | 92 | 91 | 89 | 88 | 86 | 84 | 83 | 81 | 80 | 78 | 77 | 75 | 73 | 72 | 70 | 69 |

| 3,0 | 96 | 94 | 92 | 91 | 89 | 87 | 85 | 83 | 81 | 79 | 77 | 76 | 74 | 72 | 70 | 68 | 66 | 64 | 62 |

| 3,5 | 96 | 93 | 91 | 89 | 87 | 85 | 82 | 80 | 78 | 76 | 74 | 72 | 69 | 67 | 65 | 63 | 61 | 58 | 56 |

| 4,0 | 95 | 92 | 90 | 88 | 85 | 82 | 80 | 77 | 75 | 72 | 70 | 67 | 65 | 62 | 60 | 57 | 55 | 52 | 50 |

| 4,5 | 94 | 92 | 89 | 86 | 83 | 80 | 77 | 75 | 72 | 69 | 66 | 63 | 61 | 58 | 55 | 52 | 49 | 46 | 44 |

| 5,0 | 94 | 91 | 88 | 85 | 81 | 78 | 75 | 72 | 69 | 66 | 62 | 59 | 56 | 53 | 50 | 47 | 44 | 41 | 37 |

| 5,5 | 93 | 90 | 86 | 83 | 79 | 76 | 72 | 69 | 66 | 62 | 59 | 55 | 52 | 48 | 45 | 42 | 38 | 35 | 31 |

| 6,0 | 92 | 89 | 85 | 81 | 77 | 74 | 70 | 66 | 62 | 59 | 55 | 51 | 47 | 44 | 40 | 36 | 33 | 29 | 25 |

| 6,5 | 92 | 88 | 84 | 80 | 76 | 72 | 67 | 63 | 59 | 55 | 51 | 47 | 43 | 39 | 35 | 31 | 27 | 23 | 19 |

| 7,0 | 91 | 87 | 82 | 78 | 74 | 69 | 65 | 61 | 56 | 52 | 47 | 43 | 39 | 34 | 30 | 26 | 21 | 17 | 12 |

| 7,5 | 91 | 86 | 81 | 77 | 72 | 67 | 62 | 58 | 53 | 48 | 44 | 39 | 34 | 30 | 25 | 20 | 16 | 11 | 6 |

| 8,0 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 | 25 | 20 | 15 | 10 | 5 |

В тех случаях, когда не требуется высокая прочность, процент вязкой составляющей допускается определять с помощью визуального сопоставления вида исследуемого излома (по хрупкой составляющей) со шкалой (см. черт. 2).

Шкала определения вязкости составляющей в изломе ударного образца

Черт. 2

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.06.71 № 1148

3. ВЗАМЕН ГОСТ 1050-60 (в части марок 15Г, 20Г, 25Г, 30Г, 35Г 40Г, 45Г, 50Г);

ГОСТ 1051-59 (в части легированной стали, кроме качества поверхности и упаковки);

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта | Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

| 4.2 | 2а.1 | ||

| 4.2 | 4.6 | ||

| 2а.1 | 4.11 | ||

| 4.2 | 2.9; 2.18; 4.7 | ||

| 4.2 | 4.4 | ||

| 4.2 | 4.1 | ||

| 5.1.3 | 4.1 | ||

| 2а.1 | 4.1 | ||

| 4.7 | 4.1 | ||

| 4.8 | 4.1 | ||

| 3.3 | 4.1 | ||

| 4.2 | 4.1 | ||

| 2а.1 | 4.1 | ||

| 2а.1 | 4.1 | ||

| 2а.1 | 4.1 | ||

| 4.2 | 4.1 | ||

| 4.2 | 4.1 | ||

| 4.9 | 4.1 | ||

| 4.10 | 4.1 | ||

| 4.2 | 4.1 | ||

| 2а.1 | 2.13; 5.1.3 | ||

| 4.2 | 4.1 | ||

| 4.5 | 5.1.1 | ||

| 3.3 | 5.1.2 | ||

| 3.2; 3.4; 5.1; 5.1.1 | 4.2 | ||

| 2а.1 | 4.1 |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5, утвержденными в марте 1977 г., июле 1982 г., феврале 1987 г., июне 1987 г., декабре 1989 г. (ИУС 5-77, 11-82, 5-87, 10-87, 3-90)

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 18ХГТ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 18ХГТ могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 18ХГТ можно уточнить на информационном ресурсе Марочник стали и сплавов

Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Более подробную информацию о марке 18ХГТ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Химический состав

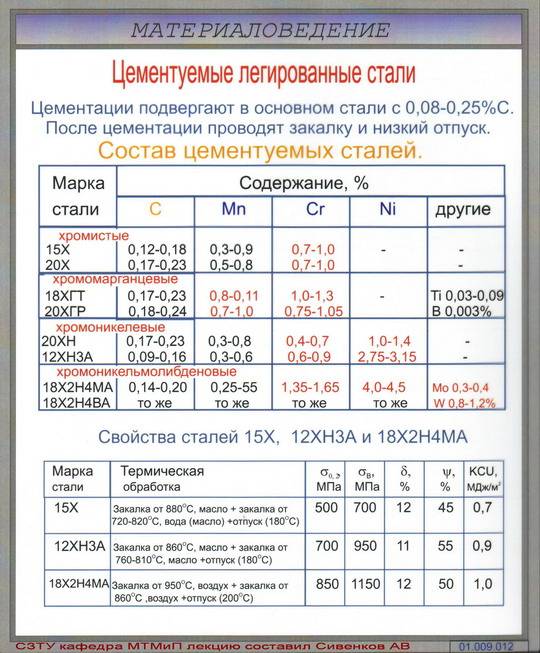

Химический состав регламентируется государственным стандартом. Содержание контролируемых элементов в массовых процентах:

- Углерод–0,17-0,23,

- Хром–1,00-1,30,

- Марганец–0,80-1,10,

- Титан–0,030-0,090,

- Кремний–0,17-0,37.

Каждый из указанных элементов играет свою определённую роль.

От содержания углерода зависит прочность материала.

Марганец в сталях применяется в качестве заменителя более дорогого никеля, улучшает способность к прокаливанию.

Небольшие добавки титана уменьшают склонность стали к перегреву.

Хром повышает прочность и твёрдость материала.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

Как защитить свои постройки от коррозии арматуры в бетоне: профилактика, лечение, советы специалистов.Станки для резки и гибки арматуры: здесь Вы узнаете о том, для чего они нужны, как их использовать и насколько они необходимы на строительной площадке.

В нашем прайс-листе Вы можете ознакомиться с актуальной стоимостью арматуры в Санкт-Петербурге и Ленинградской области.

Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

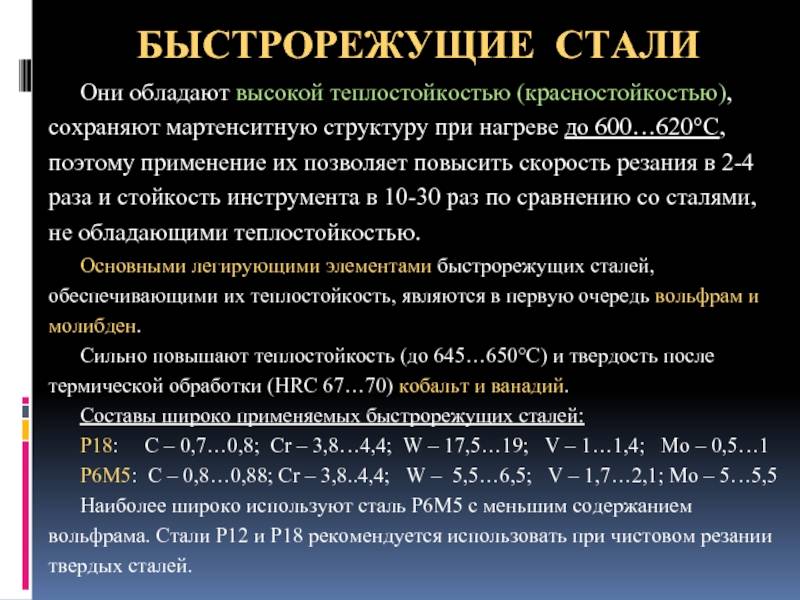

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Расшифровка марки

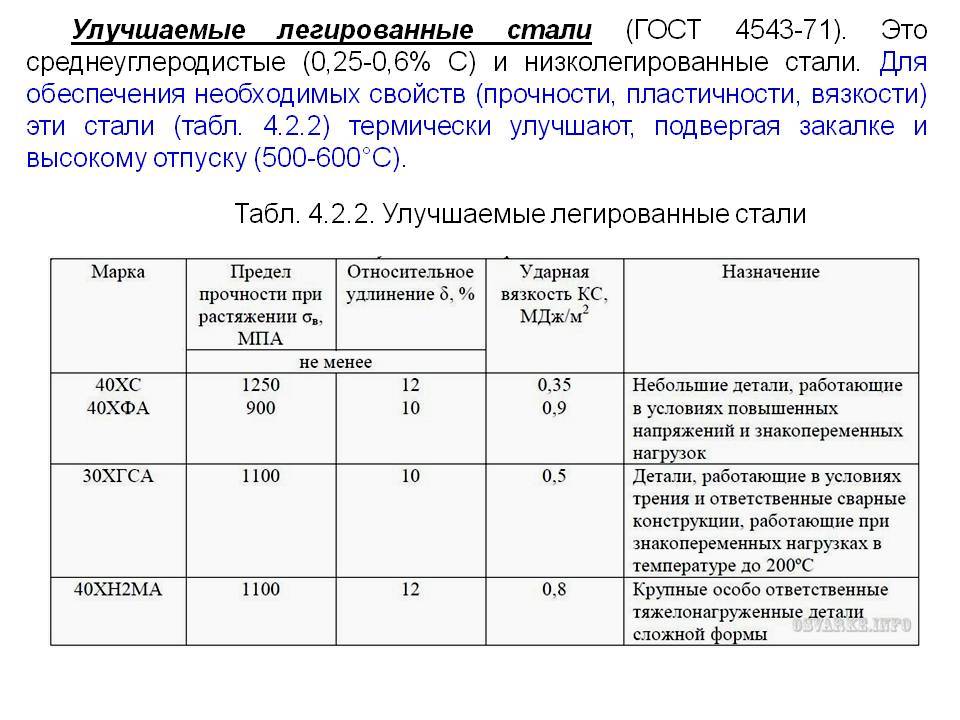

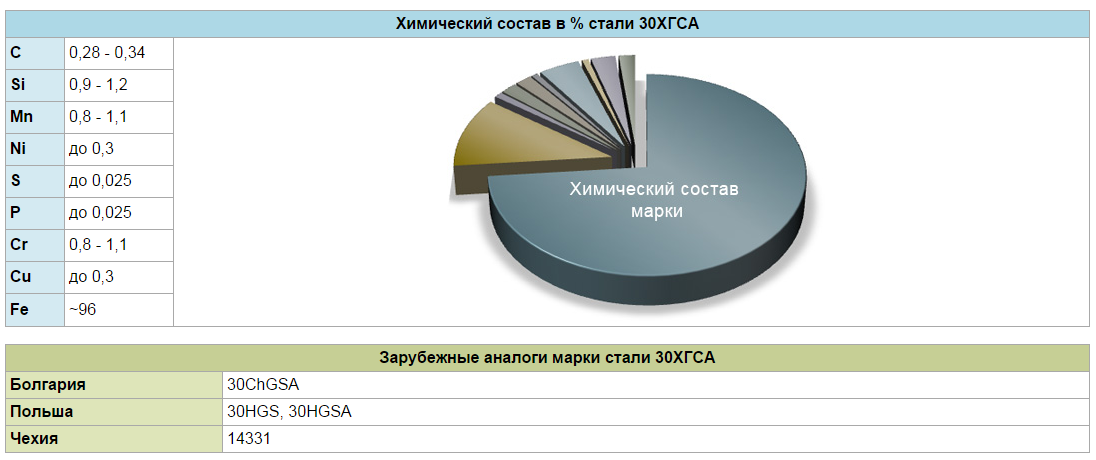

Химический составсплава задается ГОСТом 4543-71, который определяет содержание основных легирующих добавок, указанных в маркировке. Расшифровка марки стали 30ХГСАуказывает на то, что она принадлежит к классу среднелегированных сплавов. Первые две цифры слева направо обозначают концентрацию углерода, необходимого для придания твердостиметаллу. Одновременно углерод снижает пластичность стали, поэтому его содержание не превышает 0,28-0,34%.

За цифрами следуют буквы, указывающие на главные легирующие элементы, концентрация которых колеблется в пределах 1%:

- хром добавляют для повышения коррозионной устойчивости и жаропрочности стали;

- марганец и кремний – сильные раскислители, они также увеличивают пластичность и снижают опасность растрескивания сплава.

Буква «А», указанная в самом конце аббревиатуры, свидетельствует о высоком качестве материала. Он содержит небольшие примеси меди и никеля, но их концентрация слишком мала, чтобы существенно влиять на свойства сплава. Примеси серы и фосфора снижают прочность металла путем встраивания в узлы кристаллической решетки. Полностью удалить эти примеси невозможно, однако их содержание минимально — не более 0,25%.

По ГОСТу данный сплав можно заменить аналогами:

- 40ХФА;

- 35ХМ;

- 25ХГСА;

- 40ХН;

- 35ХГСА.

Среди зарубежных аналогов:

- 14331 – Чехия;

- 30ChGSA – Болгария;

- 30HGSA, 30HGS – Польша.

Сортамент выпускаемой продукции состоит:

- из труб разного диаметра;

- кованых заготовок;

- листов различной толщины;

- сортового проката;

- полосового железа;

- калиброванных и шлифованных прутков.

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

Процесс маркировки сталей легированного типа выполняется согласно принятым стандартам. Именно благодаря маркировке становится возможно точно и быстро установить химический состав сплава. В стали 30ХГСА, как и во многих других легированных сталях, присутствует углерод. Его присутствие обеспечивает сплав крепостью, но избыток углерода может, наоборот, повысить хрупкость сплава.

Кроме углерода характеристики данной стали определяет ряд других элементов. Основным химическим компонентом сплава, после углерода, можно назвать хром. Легирование хромом даёт стали коррозионную устойчивость, внешнюю привлекательность и длительный период службы. Кроме того, в качестве присадочных материалов к описываемому сплаву добавляется марганец и кремний. Благодаря этим элементам эксплуатационные характеристики материала существенно улучшаются. Купить сталь 30ХГСА с отличными техническими характеристиками вы всегда можете в нашей компании. Стандартные ГОСТы для данной стали – 4543-71 и 84-79 70.

Состав сплава

Химический состав любого сплава, в том числе и рассматриваемого нами, оказывает непосредственное влияние на его технические характеристики. В сталь 30ХГСА входят следующие основные элементы:

- Углерод – 0,3%;

- Хром, кремний и марганец – все по 1 %;

- Медь и никель – около 0,3 %.

Помимо вышеперечисленных элементов в состав описываемого сплава входят в малых количествах (до 0,025%) сера и фосфор. Уровень содержания данных веществ должен тщательно контролироваться, так как их избыток ухудшает технические характеристики стали. Только у нас вы можете купить квадрат 30ХГСА с быстрой доставкой и по объективным расценкам!

Физические и химические свойства

У сплава 30ХГСА во многом схожие с другими среднелегированными сталями характеристики. Благодаря этому сплав получил довольно широкое распространение. В производстве особенно ценятся следующие его свойства:

- плотность – 7850 кг/м 3 (зависит от температуры среды);

- температура плавления – 1 500 ͦС;

- устойчивость к ударной нагрузке (выдерживает до 980 МПа);

- высокая степень пластичности;

- не очень высокая коррозионная устойчивость;

- способность переносить нагрузки переменного типа;

- сохранение изначальных характеристик до 400 ͦС.

Сплав 30ХГСА хорошо поддаётся штамповке и ковке, так как термообработку он переносит без потери пластичности. Купить шестигранник 30ХГСА вы можете у нас прямо сейчас!

Области применения 30ХГСА

- строительство (элементы крепежа);

- авиастроение (расходный материал для фланцев и валов);

- машиностроение (элементы, работающие под постоянными и переменными нагрузками).

Сталь 30ХГСА, аналоги которой 30ChGSA (Болгария) и 14331 (Чехия), производится нашим предприятием уже не первый год. Ждём ваших звонков и заказов!

Информация по наличию может быть не актуальной, актуальное наличие уточняйте у менеджера, или скачайте обновленный прайс