Требования к технологическому процессу и его содержание

Технологический процесс должен обеспечить получение детали или изделия, отвечающих требованиям чертежа и технических условий, при наименьших затратах труда и материальных ресурсов, возможных в условиях данного предприятия.

Технологический процесс устанавливает рациональный для конкретных условий порядок обработки, определяет, на каком оборудовании и с применением какой оснастки должна вестись обработка, какие методы и средства контроля должны применяться для обеспечения заданных размеров и технических требований.

При разработке технологических процессов для вновь проектируемого предприятия в технологическом процессе назначается оборудование и оснащение, обеспечивающее максимальную производительность, с учетом заданной программы и возможности приобретения оборудования. При разработке технологии в условиях действующего предприятия следует учитывать наличный парк оборудования, возможность его пополнения и целесообразность замены, загрузку и точность отдельных станков и выбирать вариант, обеспечивающий минимальную трудоемкость.

Технологический процесс должен содержать все данные, необходимые для подготовки производства и изготовления изделия. Кроме схемы обработки, методов крепления и базирования, применяемого оборудования и оснастки, технологический процесс определяет размеры, последовательно придаваемые деталям на разных стадиях обработки, требования к чистоте и взаимному расположению поверхностей, режимы обработки и нормы времени, а также сведения о способе получения заготовки, материале, из которого она изготовлена, и обработке ее до поступления в цех.

Основным документом, на основании которого ведется разработка технологического процесса, являются рабочие чертежи изделия и технические условия на его изготовление.

Конструкция детали и ее технологичность оказывают решающее влияние на выбор технологического процесса. Под технологичностью конструкции понимают степень учета при конструкторском оформлении элементов машин факторов, влияющих на трудоемкость обработки, производительность труда, соблюдение заданных допусков и в конечном итоге на стоимость изготовления изделия.

В связи с этим важным элементом работы технологических служб предприятия является проверка технологичности конструкции, которая должна вестись одновременно с проектированием. Это позволяет значительно ускорить и удешевить подготовку производства и снизить трудоемкость изготовления изделий.

При проверке технологичности деталей надо согласовать с конструкторами способы простановки размеров, требования к точности и взаимному расположению отдельных элементов, при возможности исключить из конструкции элементы, затрудняющие подвод и выход инструмента, а также формы, очерченные сложными кривыми и излишние требования к точности и чистоте обработки.

При проектировании технологических процессов технолог должен ознакомиться с конструкцией всей машины.

Для разработки технологического процесса механической обработки нужно иметь чертеж заготовки, в котором должны быть указаны базовые поверхности, термическая обработка и требования к материалам. Чертеж заготовки является документом, связывающим технологические процессы заготовительного и обрабатывающего цехов.

Для правильного выбора технологического процесса надо знать годовую программу выпуска, а при выпуске небольшими сериями — также периодичность выпуска.

Необходимыми материалами для разработки технологических процессов являются данные об оборудовании: каталоги и паспорта, а для действующих предприятий также ведомости наличного оборудования и сведения о его загрузке.

При проектировании технологических процессов целесообразно широко использовать справочные и нормативные материалы.

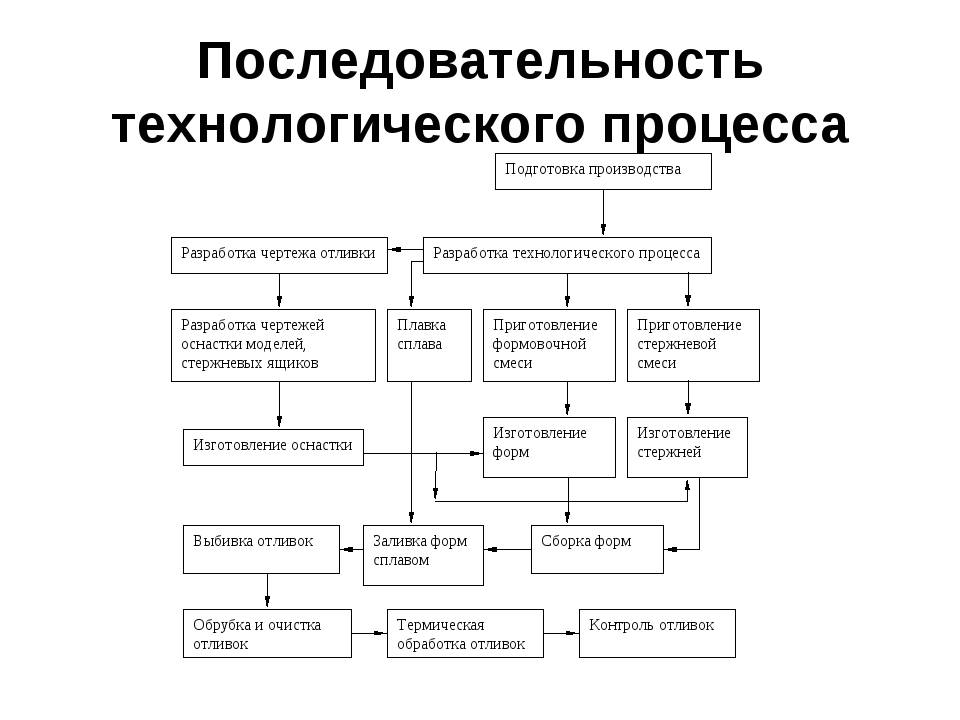

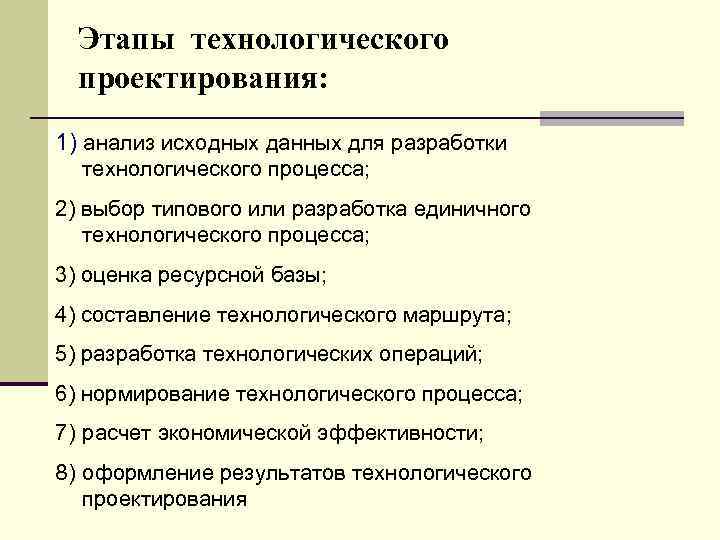

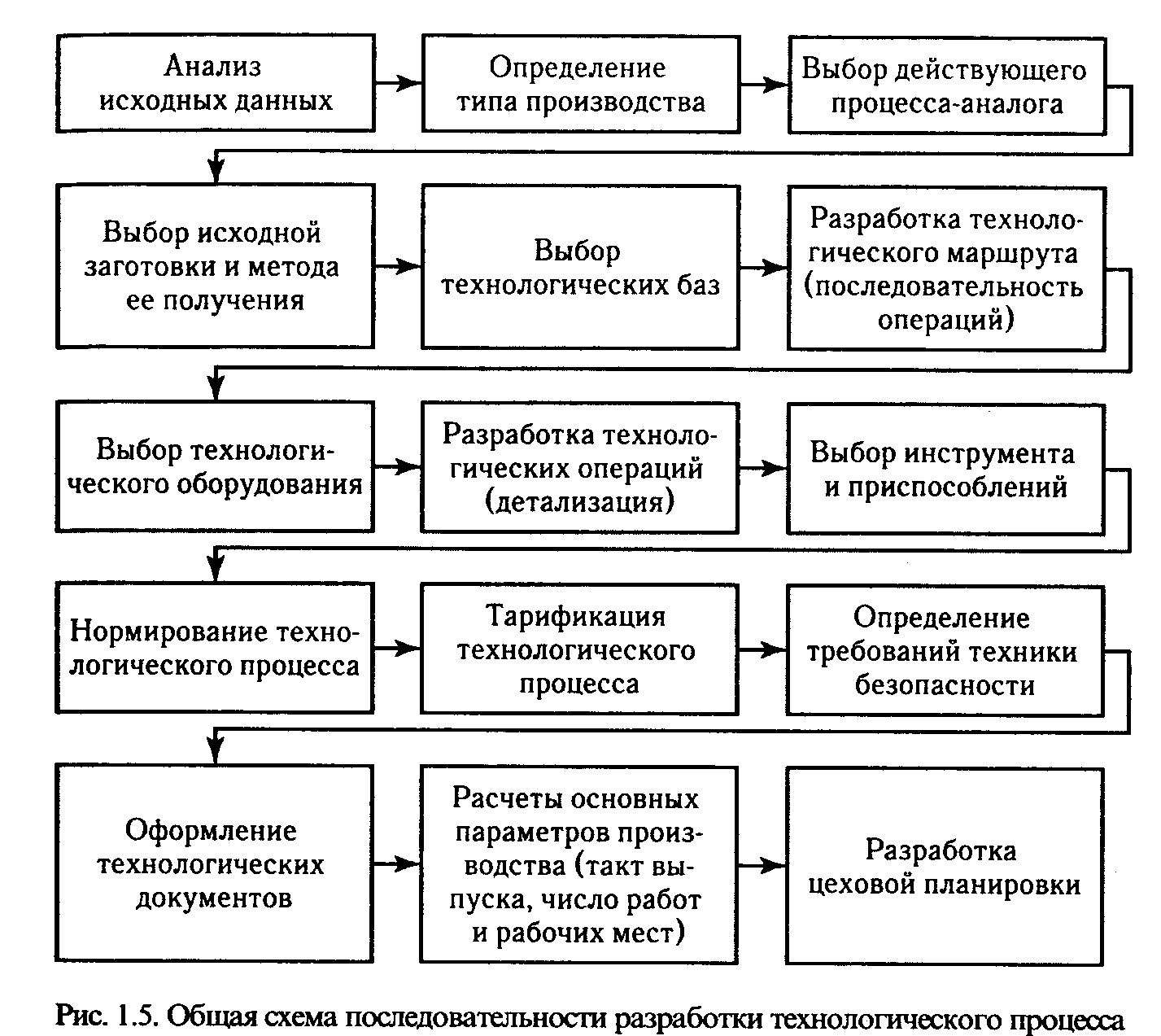

Последовательность разработки технологических процессов примерно следующая:

- Определяют такт выпуска или размеры партии.

- Определяют вид и размеры заготовки, величину припусков на обработку.

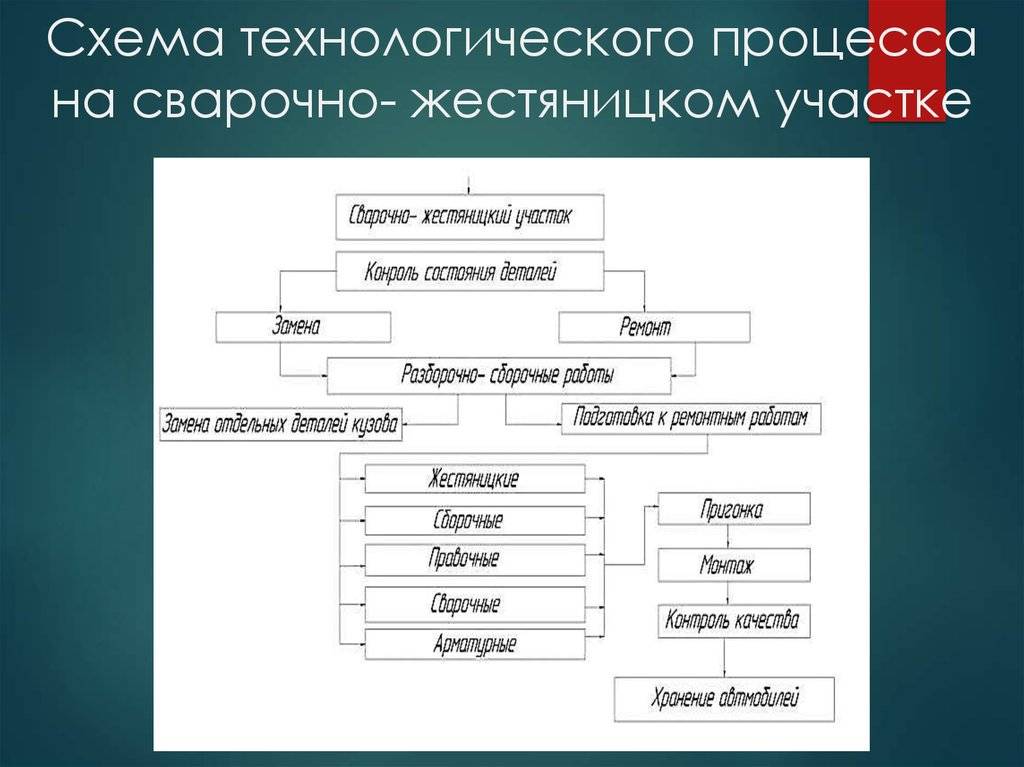

- Устанавливают технологический маршрут — рациональную последовательность выполнения операции.

- Выбирают способы установки заготовки, базовые поверхности и способы закрепления заготовки на каждой операции.

- Назначают станки для выполнения всех операций.

- Выбирают универсальные приспособления и принципиальные схемы специальных приспособлений.

- Расчленяют операции на переходы и проходы, устанавливают операционные размеры, допуски и припуски.

- Подбирают типы и размеры режущего инструмента.

- Устанавливают режимы резания, производят техническое нормирование и расчеты экономичности выбранной схемы технологического процесса.

10. Оформляют технологические карты.

Разработка документации

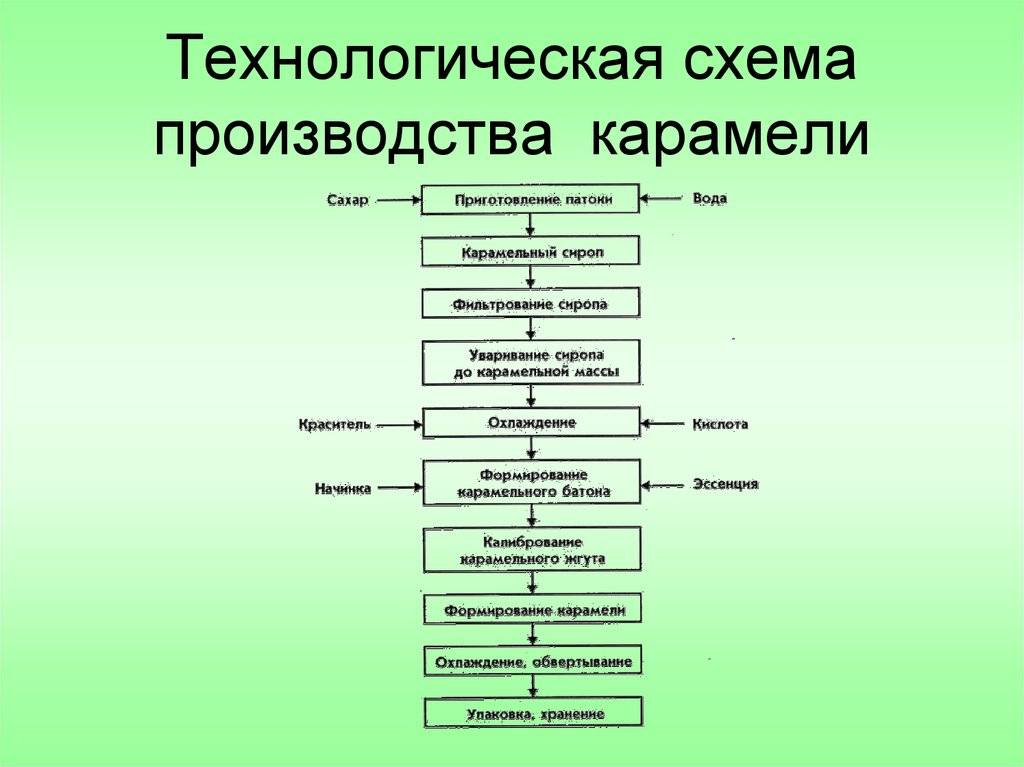

Технологические алгоритмы создаются в двух формах: как действия работников на реальном производстве и в виде формальных алгоритмов действий, записанных в форме соответствующих документов. Процесс формируется на основе комплекта специальных бланков (сборниках технологических инструкций), на которых указаны те или иные требования к выполнению.

Он состоит из текстовой и графической частей. Компоновочные и монтажные схемы, рисунки, визуальные модели с повреждениями (отказами) изделий, указываются на картах эскизов. Особенности технологического инструмента, последовательности выполнения операций, детализацию работ указывают в различных видах информационных карт.

Чем меньше нанометров в технологическом процессе, тем:

Выше скорость работы. В сегменте мобильных процессоров самым быстрым сегодня считается Apple A13 Bionic, который выполнен по 7-нанометровому технологическому процессу — это максимально крутое значение, которое доступно на сегодняшний день в коммерческом секторе. За уменьшением техпроцесса зачастую следует именно увеличение производительности. Она сегодня жизненно нужна для использования нейронных сетей, для дополненной реальности, работы с графикой в любом месте и в удобное время. Да что там говорить, с выходом Apple Arcade мы ждём бум мобильных игр, и для них процессор также важен.

Ниже выделение тепла

Сегодня мы акцентируем внимание именно на мобильных устройствах. Есть мнение, что в смартфонах разговоры о температуре процессоров не так актуальны, но это большая ошибка

При большой нагрузке процессоры нагреваются. Если температура становится критичной, они снижают скорость своей работы — это называется троттлингом. Чтобы избежать этого, нужно делать корпус толще, думать про дополнительный отвод тепла и так далее. При использовании более совершенного технологического процесса число подобных заморочек заметно снижается.

Меньше потребление энергии

В конце концов, уменьшение технологического процесса очень важно для увеличения времени автономной работы. Именно поэтому при оценке ёмкости аккумулятора недорого смартфона на Android не нужно сравнивать её с соответствующим показателем в iPhone и других флагманах

Даже с куда большим объёмом аккумулятора устройство может работать не так долго, как того хотелось бы. Тот же Xiaomi Redmi 8 Pro с процессором, который выполнен по устаревшему технологическому процессу (12 нм), не радует автономностью даже с достаточно большой батарейкой.

В заключение повторюсь — при выборе нового смартфона нужно не в последнюю очередь смотреть на технологический процесс чипсета. Прогресс преодолел планку в 12 нм ещё в 2021 году, поэтому в 2019-м эта цифра выглядит даже как-то смешно.

Технологический процесс изготовления детали; виды, требования, порядок разработки

Технологический процесс изготовления детали является основным документом, регламентирующим порядок производства изделия. В нем прописывается последовательность обработки (в виде операций и переходов), применяемые материалы, инструменты, оборудование и режимы, которые позволяют достичь желаемого результата. Здесь же содержится и информация об основном и вспомогательном времени, затрачиваемом на производство одной единицы продукции. Технологический процесс изготовления детали имеет подготовительный этап, во время которого выполняется подробный анализ условий эксплуатации готового изделия. Это позволяет изучить обоснованность заявляемых технических требований к качеству поверхности и точности размеров. Во время выполнения анализа на технологичность контролируется возможность изготовления детали с заданными допусками на размеры и отклонениями от формы.

На следующем этапе выбираются технологические базы. Они в будущем определят последовательность обработки поверхностей. Если удастся соблюсти принцип постоянства баз, то качество готового изделия будет намного выше. После этого можно приступать к разработке маршрута.

единичным. Подразумевает изготовление одного наименования изделия, независимо от необходимого объема производства;

типовым. Позволяет выпустить группу изделий, имеющих общие конструктивные и технологические признаки;

групповым. Применяется, если необходим выпуск изделий, имеющих разные конструктивные и общие технологические признаки.

Технологический процесс изготовления необходимо разрабатывать с учетом следующих требований:

В его основе должны лежать последние достижения науки и техники.

Он должен оказывать прогрессивное воздействие на весь производственный цикл, повышая производительность труда и качество выпускаемых изделий, сокращая трудовые и материальные затраты на его реализацию.

Технологический процесс изготовления детали должен основываться на существующих типовых и групповых технологических процессах

Если же таковые отсутствуют, то во внимание стоит принимать уже известные прогрессивные решения, которые нашли применение в единичных технологических процессах, разработанных для производства аналогичных изделий

При его разработке должны быть учтены все самые жесткие требования, касающиеся техники безопасности, охраны труда и промышленной санитарии.

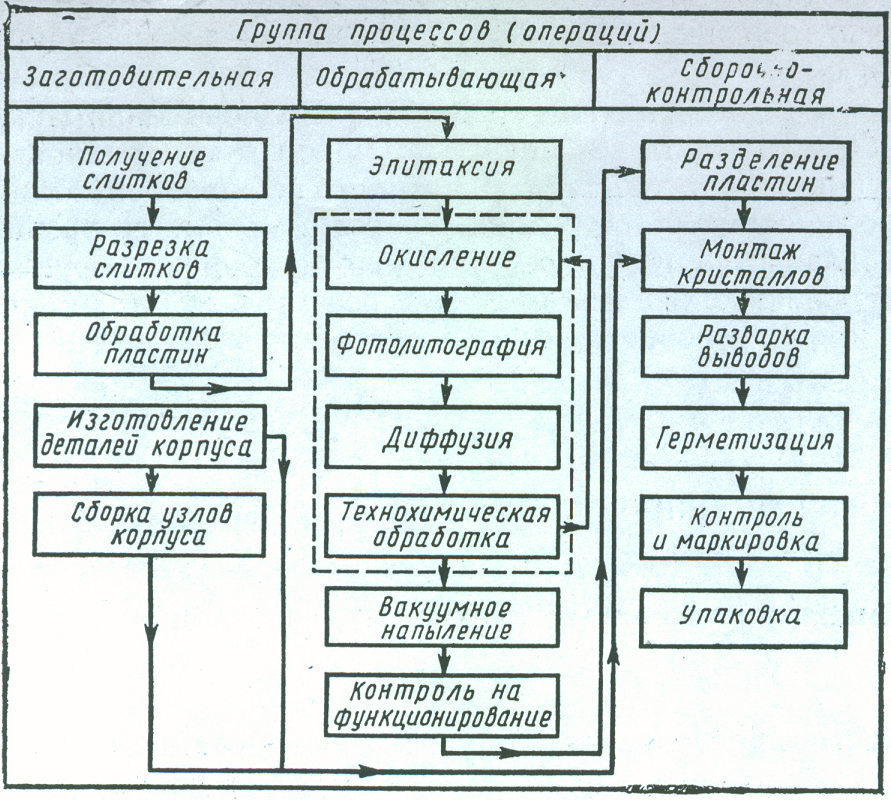

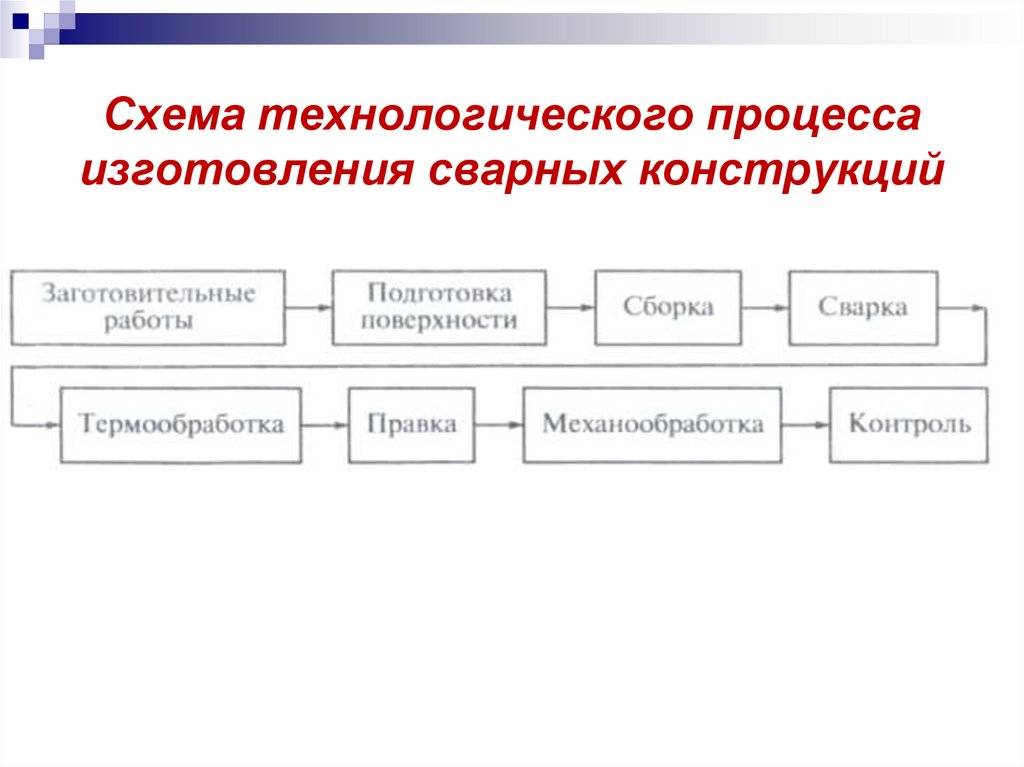

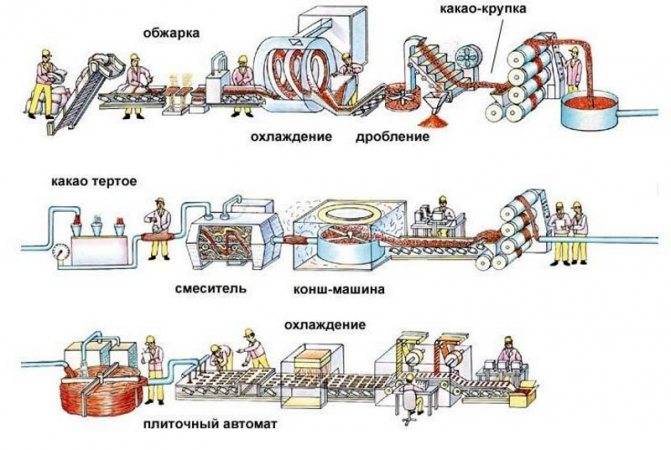

Технологический процесс изготовления детали, как правило, включает:

– заготовительную операцию, во время которой выбирается и подготавливается заготовка для будущего изделия;

– черновую обработку, для которой предусмотрены большие припуски на размеры;

– чистовую обработку, во время которой достигается требуемый размер, заданная точность и чистота поверхности;

– контрольную операцию, выполняемую для определения соответствия готового изделия чертежу.

В зависимости от геометрических размеров изделия и предъявляемых к нему требований отдельные этапы из вышеназванной последовательности могут быть исключены. Однако во всех случаях сначала производится обработка поверхностей, которые приняты за технологические базы. После этого становится возможной отделка оставшихся поверхностей.

В ряде случаев получистовая обработка может отсутствовать вообще, а черновая и чистовая совмещены. Если для достижения необходимых эксплуатационных свойств деталь подвергается термообработке, то техпроцесс делится на две части: до и после термической части отделки.

Контрольная операция может быть предусмотрена после каждого вида обработки.

Источник статьи: https://fb.ru/article/42251/tehnologicheskiy-protsess-izgotovleniya-detali-vidyi-trebovaniya-poryadok-razrabotki

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

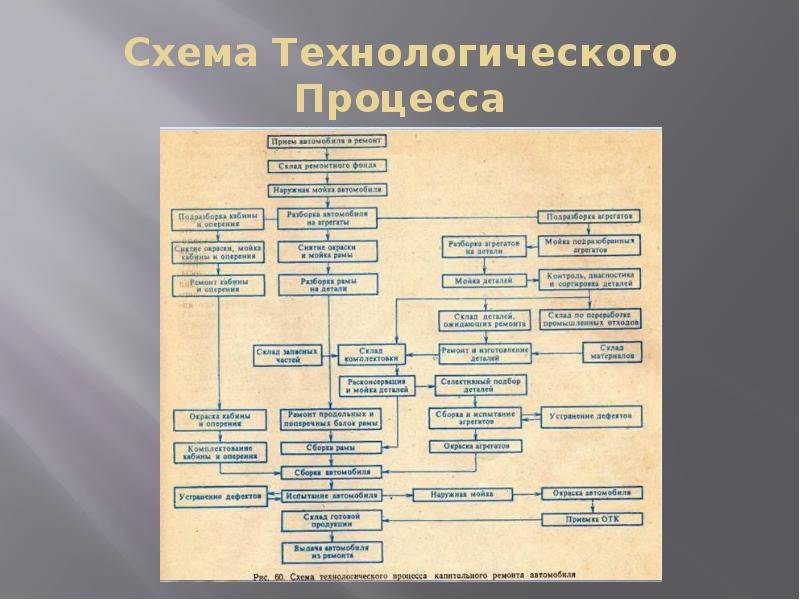

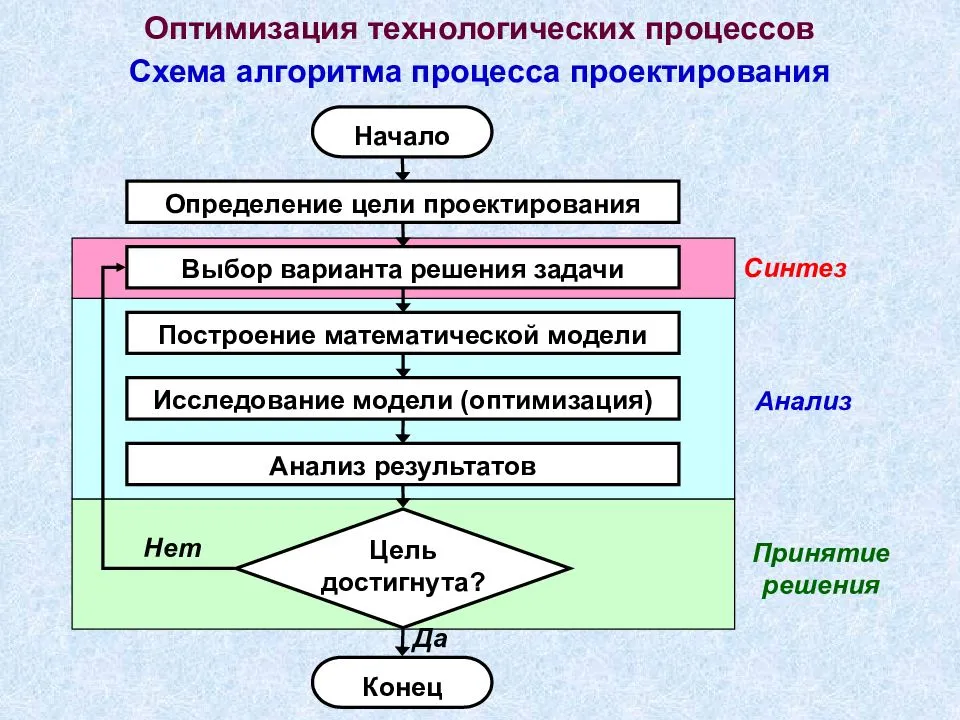

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

https://youtube.com/watch?v=q73DFW4JGac

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

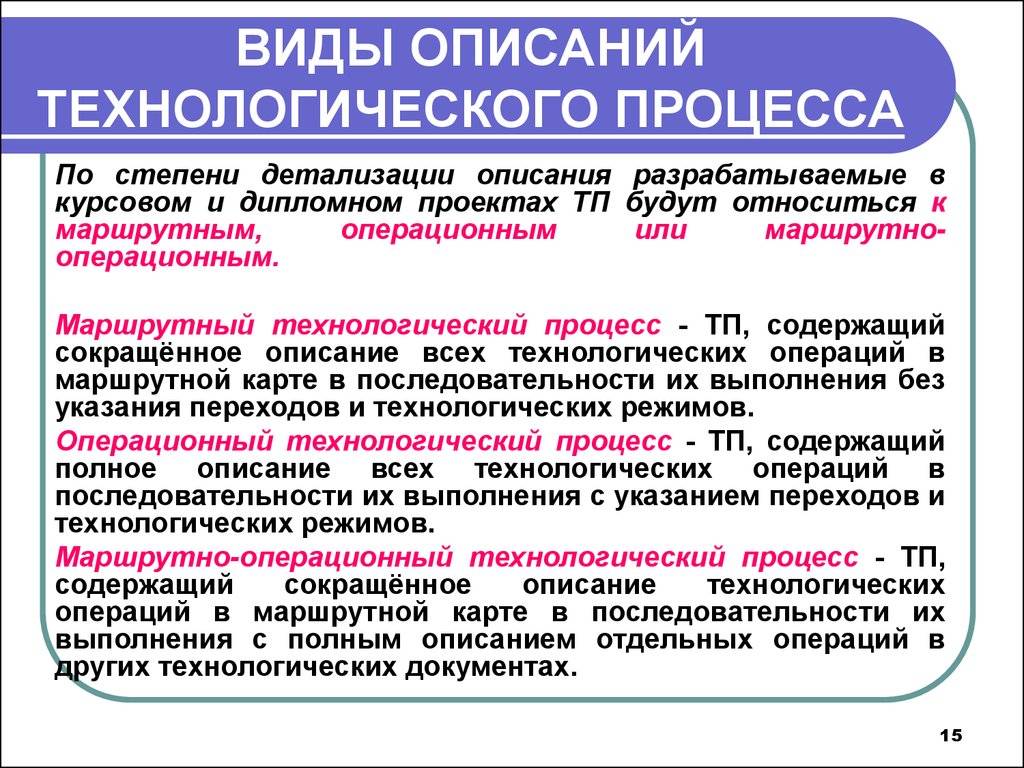

По критерию степени детализации различают следующие виды технологических процессов:

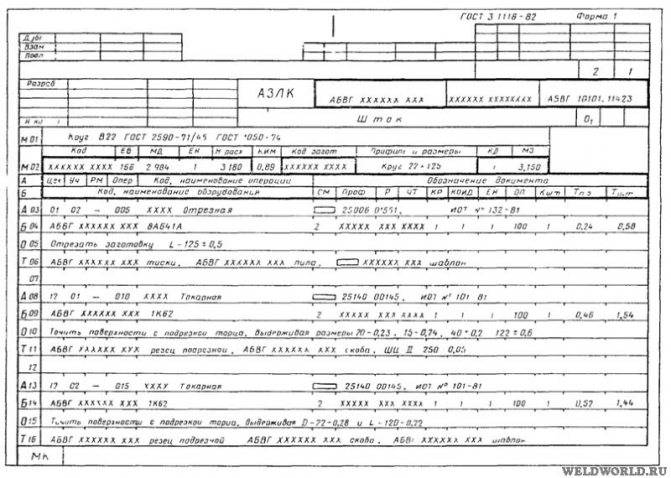

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

Структура техпроцесса и особенности его оформления

Структура техпроцесса механообработки представлена двумя видами технологий:

- операционной — благодаря операциям, состоящим из переходов и установ, данная технология считается более подробной, чем маршрутная;

- маршрутной — это обобщенное описание очередности операций и их содержания.

Согласно ЕСТД в комплект технологической документации входит множество соответствующих карт. Их количество и тип устанавливается стандартами и производственными условиями.

Операционная технология оформляется на соответствующих картах, где описывается мехобработка всех поверхностей болванки.

Под картой эскизов подразумевается графическое изображение металлоизделия в виде, который будет иметь заготовка по завершению той или иной операции механической обработки. Следует отметить, что на операционном чертеже обозначаются:

- поверхности, которые подвергаются механообработки (для этого используются толстые линии и порядковые номера). Если обработка отмеченных поверхностей осуществляется одинаковым инструментом и при одинаковых режимах резания, то в технологической карте будет содержаться число переходов, соответствующее количеству поверхностей, которые подвергаются мехобработке;

- точность поверхностей, которые обрабатываются. Обозначается данный параметр квалитетом точности, шероховатостью, допусками отклонения формы;

- базовые поверхности.

Карта эскизов разрабатывается для той или иной операции индивидуально.

Этапы ТП [ править | править код ]

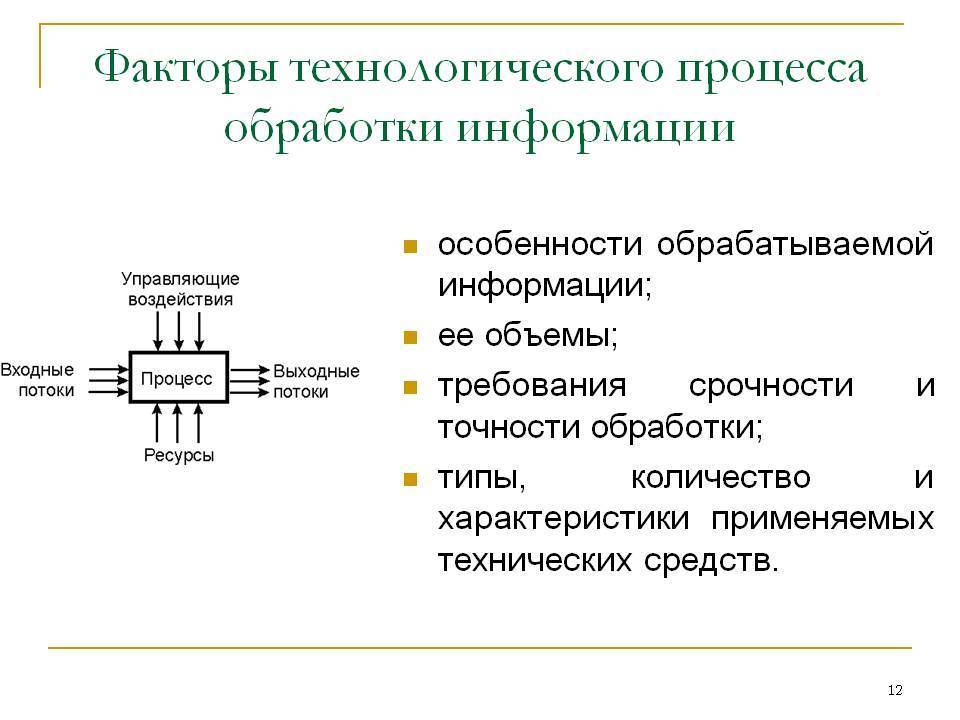

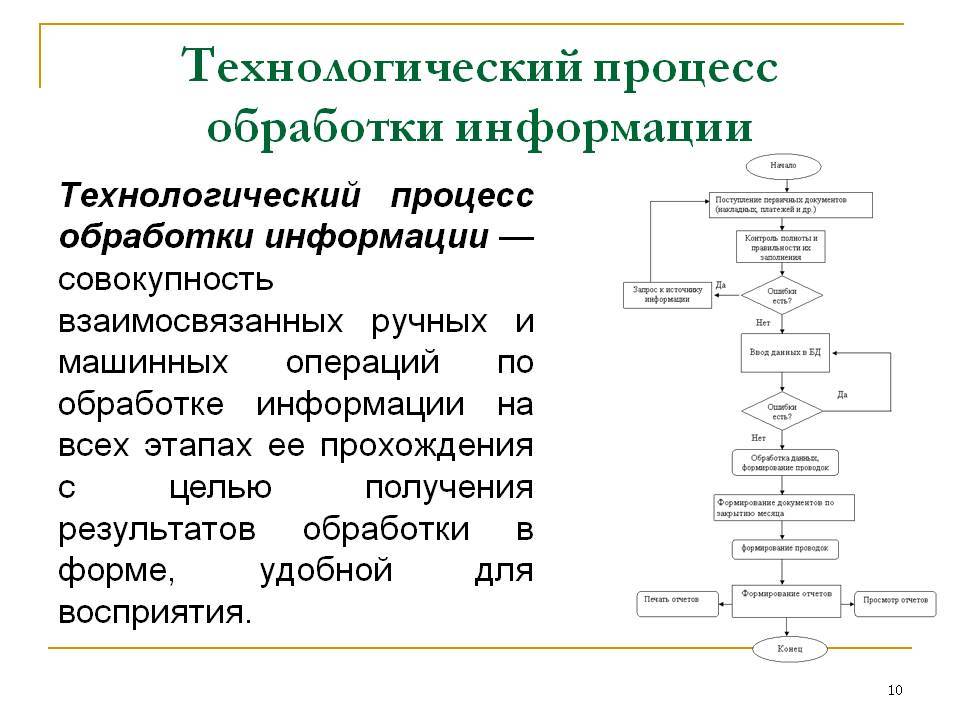

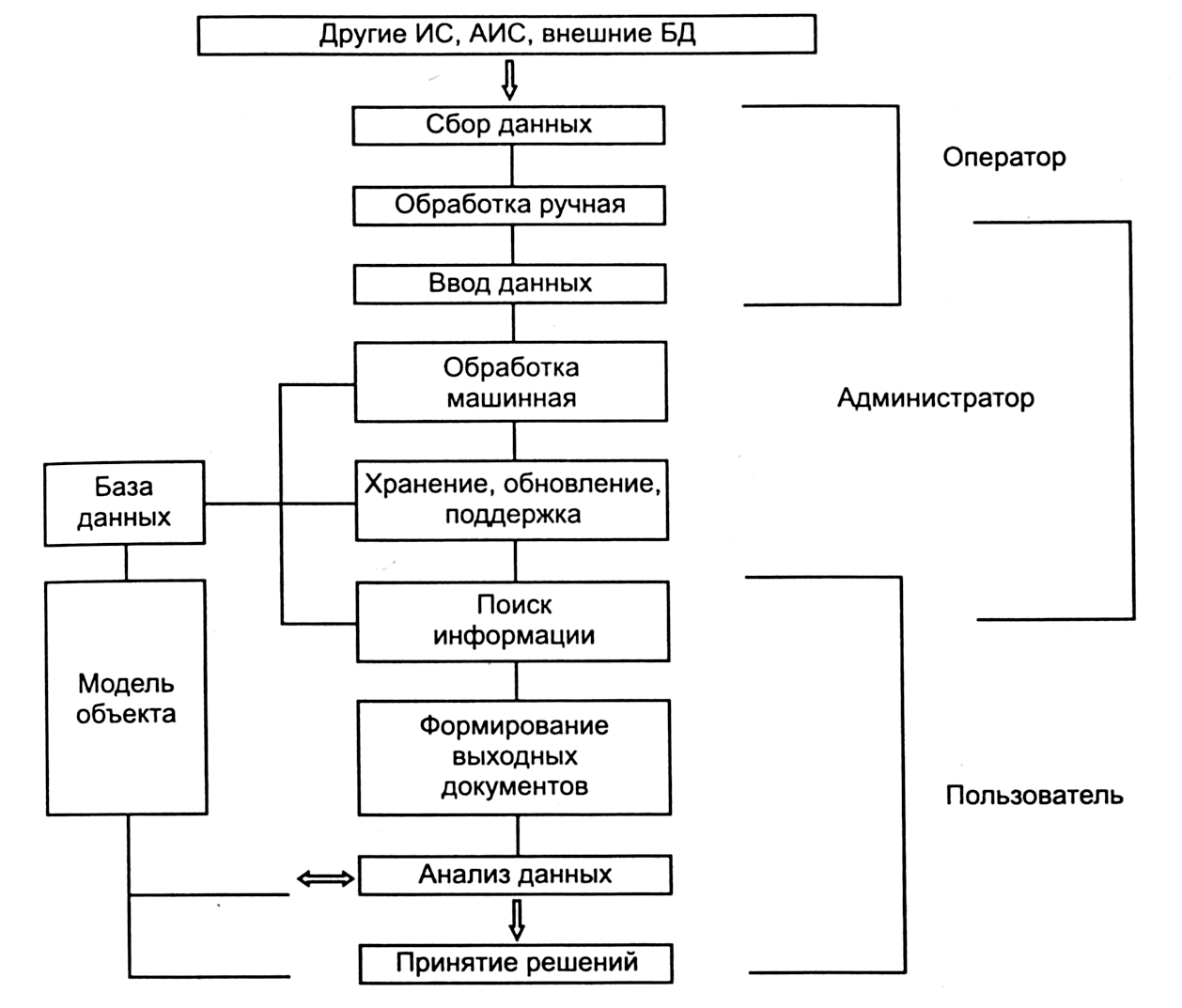

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

«Начальный или первичный». Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

- механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.);

- автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

- «Подготовительный». Прием, контроль, регистрация входной информации и перенос её на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

- «Основной». Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

- «Заключительный». Контроль, выпуск и передача результатной информации, её размножение и хранение.

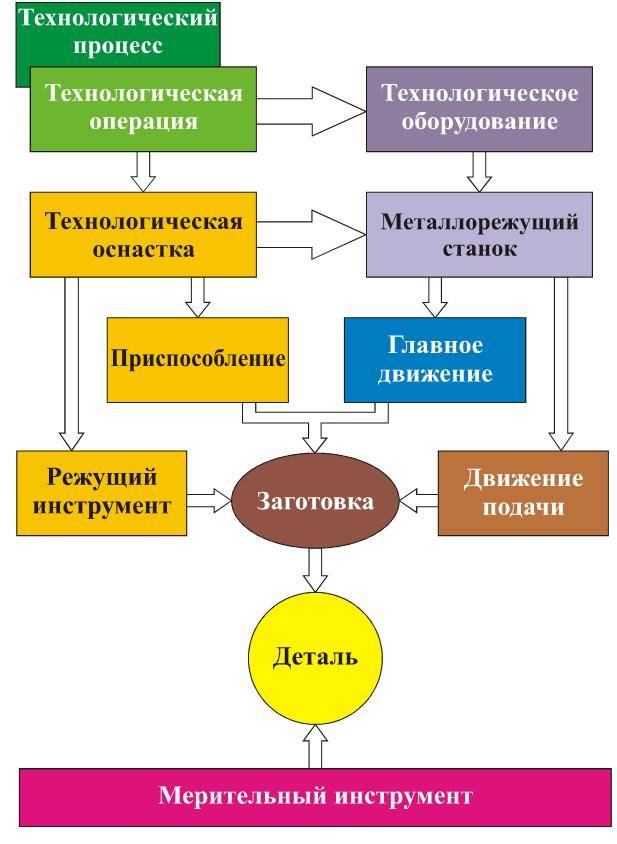

Чтобы быстро и правильно обработать деталь, нужно заранее предусмотреть наиболее целесообразную последовательность обработки, выбрать станок, на котором должна производиться обработка, выбрать режущие и измерительные инструменты, а также приспособления, необходимые для обработки, назначить режимы резания. Эти данные, определяющие весь процесс обработки заготовки до ее превращения в готовую деталь, установленные заранее техническим документом, составляют технологический процесс

Технологический процесс является основой организации всего производства. На основании разработанного технологического процесса определяется количество необходимого оборудования, инструмента и приспособлений, число рабочих и обслуживающего персонала для выполнения заданной программы по выпуску деталей.

Технологический процесс связывает между собой все звенья производства. Поэтому точное соблюдение установленного технологического процесса является необходимым условием правильной организации производства. Технологический процесс на производстве является законом, который никому нельзя нарушать.

Элементы технологического процесса

Технологический процесс может состоять из одной или нескольких операций.

Операцией

называется законченная часть технологического процесса обработки одной или нескольких деталей, которая выполняется на одном станке одним рабочим.

Новая операция начинается тогда, когда рабочий, закончив часть обработки у всей партии деталей, приступает к дальнейшей обработке той же партии деталей, либо переходит к обработке новых деталей.

Типы машиностроительных производств и характеристика их технологических признаков

Различают три вида производства: единичное, серийное и массовое. Следует отметить, что на одном и том же предприятии и даже в одном и том .цехе могут быть различные виды производства. Так, например, на предприятиях тяжелого машиностроения, выпускающих изделия единичного производства, мелкие детали, требующиеся в большом количестве, могут изготовляться по принципу серийного или даже массового производства.

Единичным называют такое производство, при котором выпуск каждого наименования изделий производится в очень небольших количествах.

Для единичного производства характерны следующие основные технологические признаки:

применение универсального оборудования, применение универсальных приспособлений и стандартного режущего инструмента; разработка технологических процессов, как правило, по наиболее простым формам (маршрутные карты); расстановка станков группами по типам и размерам; применение пригоночных работ при сборке; высокая квалификация рабочих и др. Серийным называется производство, при котором изготовление изделий данного наименования периодически повторяется.

В зависимости от величины партии или серии различают мелко-, средне- и крупносерийное производство. Основные технологические признаки серийного производства: проведение на одном рабочем месте одной или нескольких операций; обработка заготовок по технологическому процессу, разделенному на отдельные операции; применение универсального оборудования, специальных и специализированных станков для изготовления основных деталей: расстановка оборудования соответственно технологическому процессу обработки деталей с учетом характерных направлений грузопотоков; широкое применение специальных приспособлений и инструментов: различная квалификация рабочих; взаимозаменяемость и в связи с этим небольшой объем пригоночных работ.

Массовым называется такое производство, при котором одинаковые изделия изготавливают в большом количестве в течение длительного времени. Производство, при котором операции обработки заготовок (или сборки машин) закреплены за рабочими местами, расположенными в порядке выполнения операций, а обрабатываемые заготовки или собираемые узлы машин последовательно перемещаются с одного рабочего места на другое, называется поточным. В основу массового производства положены следующие основные технологические признаки:

закрепление за каждым рабочим местом одной постоянно повторяющейся операции;

обработка заготовок и сборка машин по непрерывно поточному методу;

широкое применение агрегатных, автоматических и специальных станков, а также автоматических линий;

расстановка оборудования соответственно технологическому процессу обработки деталей; высокая степень оснащенности специальными приспособлениями, инструментами и автоматическими измерительными устройствами; полная взаимозаменяемость;

невысокая квалификация рабочих на операционных станках;

Технология механической обработки деталей в автоматизированном производстве.

В условиях автоматизированного производства от каждой операции зависит надежность работы всей линии, поэтому здесь нет главных и второстепенных операций. В автоматизированном производстве все элементы технологического процесса — подача заготовки, ее ориентирование и закрепление, обработка, снятие готовой детали, контроль, межоперационное транспортирование и т. п. — решаются комплексно. Как правило, почти все технологические процессы, изготовления деталей в неавтоматизированном производстве при переходе к автоматизированному требуют коренной переработки.

Основными отличительными особенностями технологии автоматизированного производства являются: применение экономической заготовки, высокая степень концентрации операций, применение высокопроизводительных режущих инструментов с высокой стойкостью, синхронизация технологических операций, высокая стабильность технологических процессов, меньшая трудоемкость и сокращенный цикл изготовления детали, высокое качество готовых деталей. Технологические процессы, разработанные для автоматических линий, дают значительный экономический эффект за счет увеличения производительности труда, повышения качества продукции, ее стабильности, сокращения длительности производственного цикла, облегчения условий труда и др.

Этапы ТП

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

- «Начальный или первичный». Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

- механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.);

- автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

- «Подготовительный». Прием, контроль, регистрация входной информации и перенос её на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

- «Основной». Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

- «Заключительный». Контроль, выпуск и передача результатной информации, её размножение и хранение.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Сущность технологического процесса

Процессом принято называть изменение объекта при наличии воздействия условий внутреннего или внешнего характера.

Ко внешним воздействиям относятся механическая обработка, взаимодействие с химическими реагентами, температурные и радиационные воздействия. Факторы внутреннего характера — сопротивляемость материала детали или изделия на внешние воздействия, с сохранением формы и состояния на момент обработки. Сущность правильного технологического процесса — правильный подбор материала и принципа воздействия на него.

В процессе производства, на стадии подготовки документации и разработки, технолог занимается выбором факторов воздействия на материал или сырье. Итоговый результат должен соответствовать:

- спецификациям на итоговый продукт;

- плановым нормам по выпуску и сроку производства изделий;

- экономической эффективности, установленной в модели работы предприятия.

Все производственные факторы должны оптимально сочетаться, чтобы изделия технологически быстро изготавливались и оптимально окупались в коротком промежутке времени.

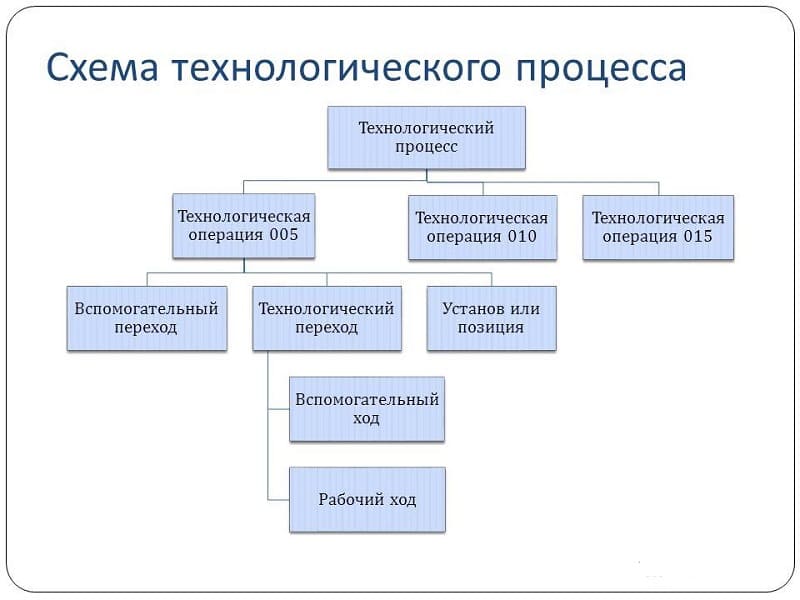

Операции, установы, позиции, переходы, рабочие и вспомогательные ходы и вспомогательные переходы.

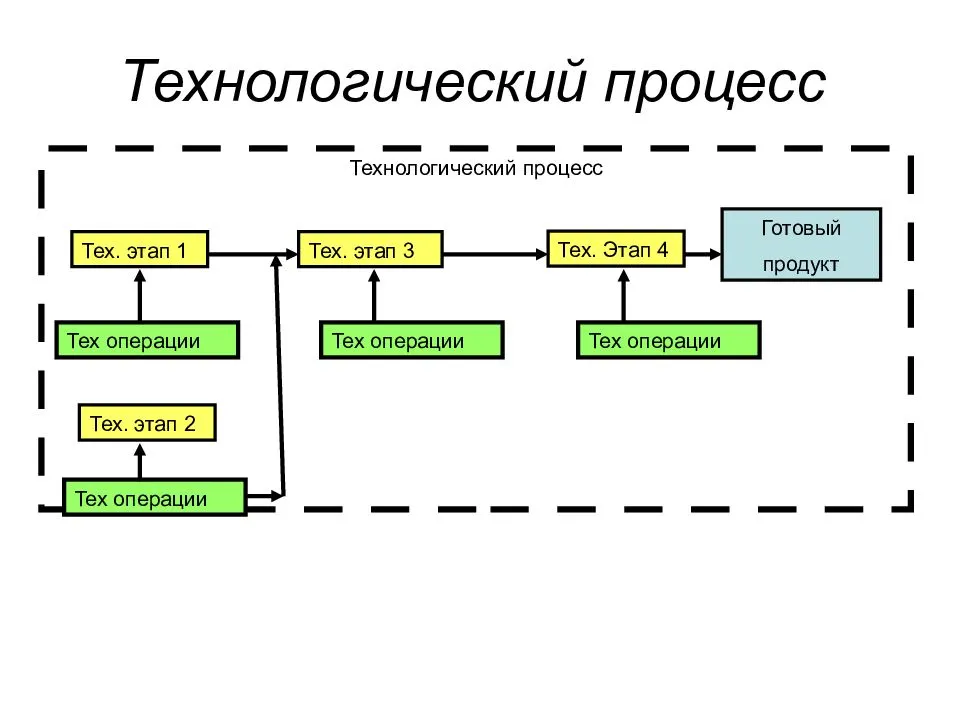

Технологический процесс

расчленяется на операции, установы, позиции, переходы, рабочие и

вспомогательные ходы и вспомогательные переходы.

Технологической

операцией называют законченную часть технологического процесса,

выполняемую на одном рабочем месте и охватывающую все действия

рабочего и оборудования, производимые с одной или несколькими

одновременно обрабатываемыми деталями. Обработку другой детали или

другой поверхности в партии одинаковых деталей считают новой

операцией. Например, шлифование одной плиты на одном

плоскошлифовальном станке с двух сторон выполняют за одну операцию.

Если же шлифуют по одной плите партию плит сначала с одной стороны, а

затем с другой, то при этом выполняются две операции.

Установом называют

часть технологической операции, выполняемой при неизменном

закреплении обрабатываемой заготовки или группы одновременно

обрабатываемых заготовок. Съем детали со станка с последующим

закреплением считается новым установом.

Позицией называется

фиксированное положение, занимаемое неизменно закрепленной

обрабатываемой заготовкой совместно с приспособлением относительно

инструмента или неподвижной части оборудования, для выполнения

определенной части операции.

Технологическим

переходом называют законченную часть технологической операции,

характеризующуюся постоянством применяемого инструмента и

поверхностей, образуемых обработкой. Следовательно, переход от

обработки одной поверхности заготовки к другой поверхности является

следующим переходом.

Рабочий ход —

это законченная часть технологического перехода, состоящая из

однократного перемещения инструмента относительно заготовки,

сопровождаемого изменением формы, размеров, шероховатости или свойств

заготовки.

Вспомогательный переход — законченная часть технологической операции, состоящая из

действий человека и оборудования или одного оборудования, которые не

сопровождаются изменением формы, размеров и шероховатости

поверхностей, но необходимы для выполнения технологического перехода

(пуск станка, останов станка, включение подачи и т. д.).

Вспомогательным ходом называют законченную часть технологического перехода, состоящую

из однократного перемещения инструмента относительно заготовки, не

сопровождаемого изменением формы, размеров, шероховатости поверхности

или свойств заготовки, но необходимого для выполнения рабочего хода.

Выводы

Описав бизнес-процесс основного производства, вы сможете проанализировать все этапы функционирования предприятия.

Для анализа результатов основного производства предприятия необходимо изучить структуру себестоимости продукции (или партии), сравнить себестоимости с выручкой и прибылью, рассчитать показатели рентабельности.

Чтобы увеличить прибыль, необходимо детально рассмотреть каждый этап бизнес-процесса и принять оптимальное решение, например: сократить закупочную стоимость сырья и материалов, оптимизировать технологический процесс, сократить себестоимость продукции, нарастить объемы производства или увеличить стоимость единицы продукции.