Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями

Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные Подмодельные доски

- Лопаты и совки для земли

- Сита

- Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником. Трамбовка ручная Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

Отделочные

Гладилки — для коррекции изъянов

Режущие и колющие инструменты Кисти для нанесения покрытий Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

Общая информация #Литье металлов_иннов_описание

2.1 Описание назначения #Литье металлов_иннов_назначение

Литьём под давлением изготавливают:

- детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

- детали сантехнического оборудования;

- детали бытовых приборов (пылесосы, стиральные машины, телефоны);

- детали приборов

- детали кораблей

- детали самолетов

- детали для аэрокосмической промышленности

- детали автомобилей

- корпуса электродвигателей

- детали для энергетической промышленной

- деталей для централизованного отопления квартир и домов

Также литьё под давлением используется при производстве компьютеров, смартфонов и прочей электроники.

Практически любую деталь из алюминия можно отлить на машинах литья под давлением. Поскольку при литье под давлением можно получить детали с высокими допусками по пористости и плотности изделия.

2.2 Используемые материалы #Литье металлов_иннов_материалы

Способ литья под давлением применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей.Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

2.3 Описание технологического процесса #Литье металлов_иннов_процессы

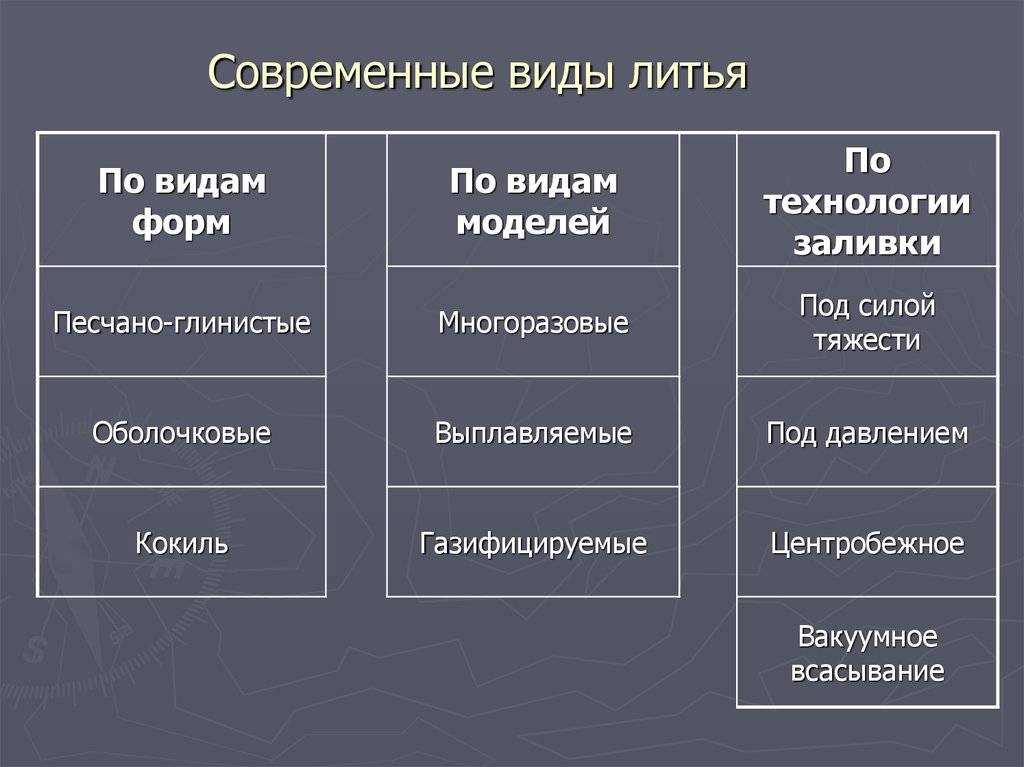

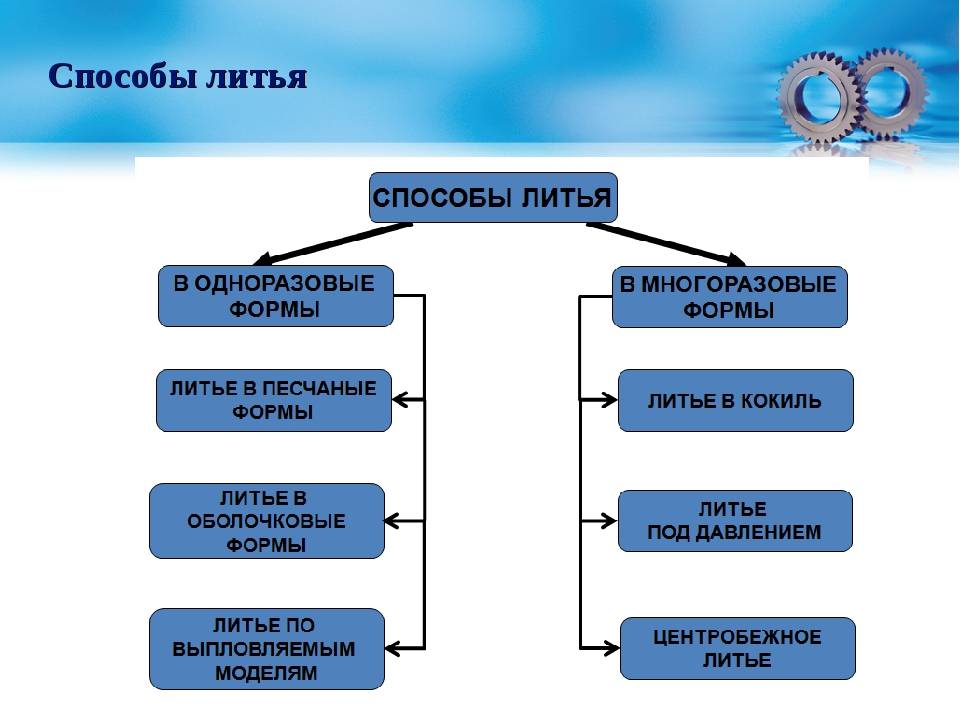

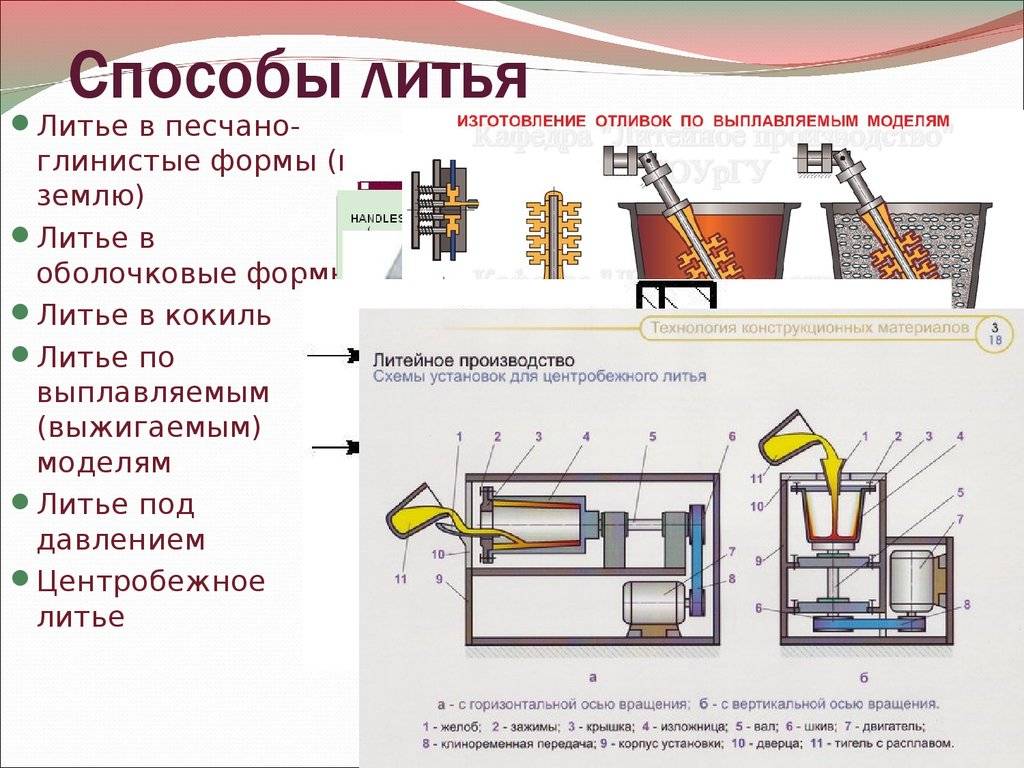

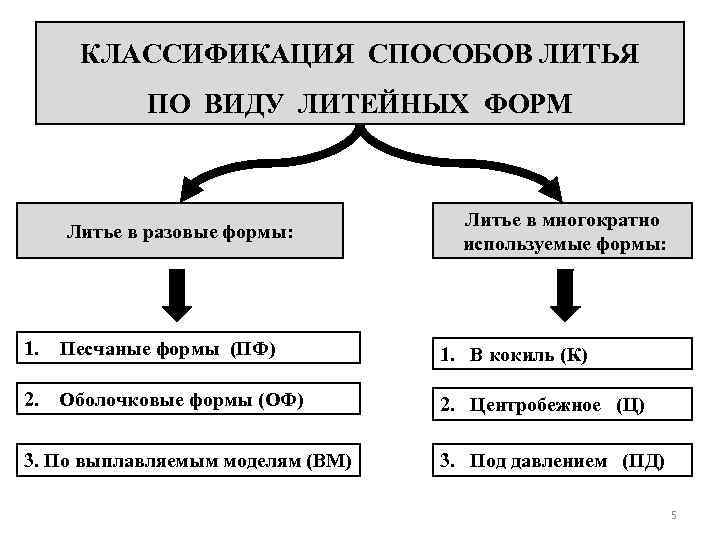

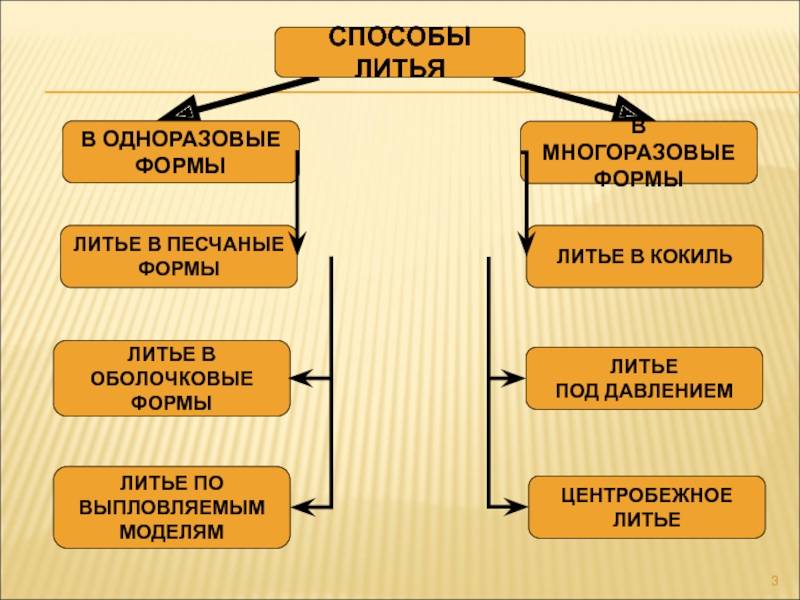

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

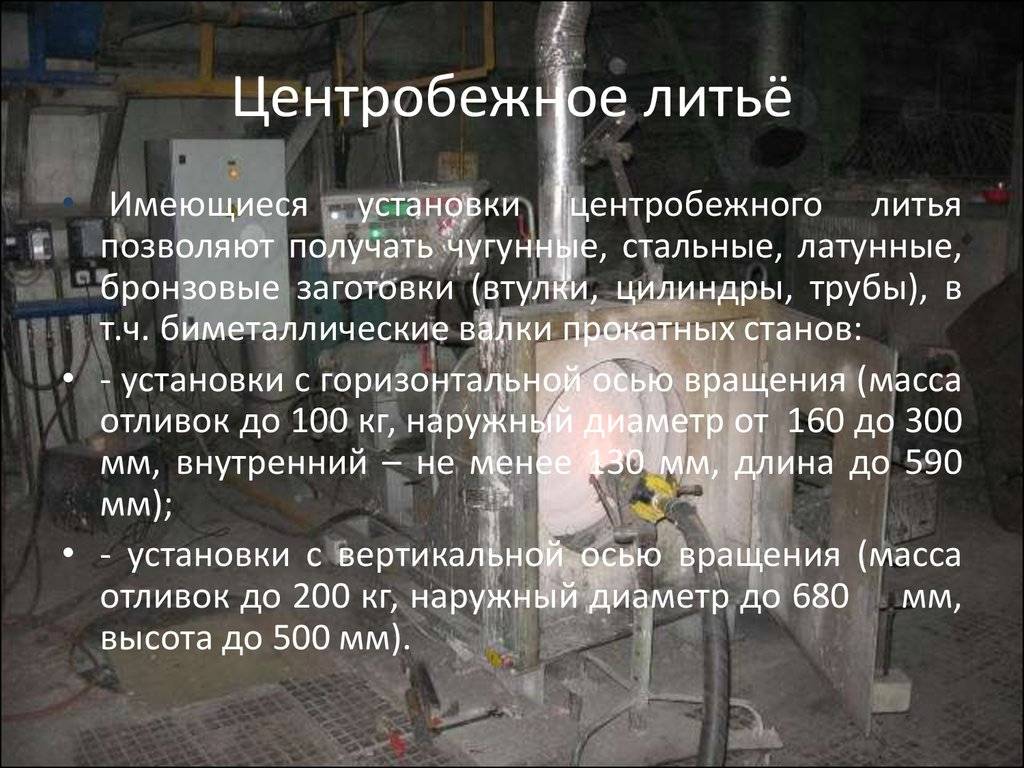

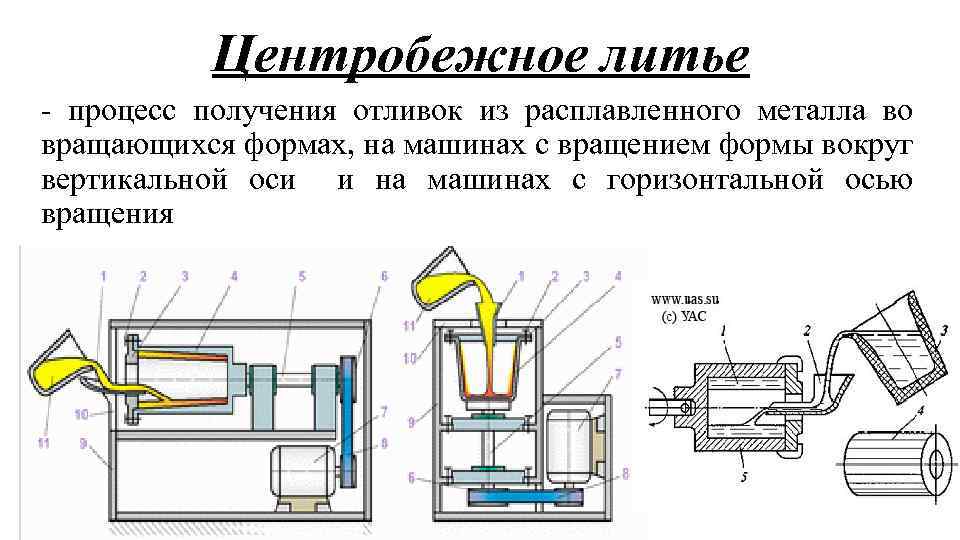

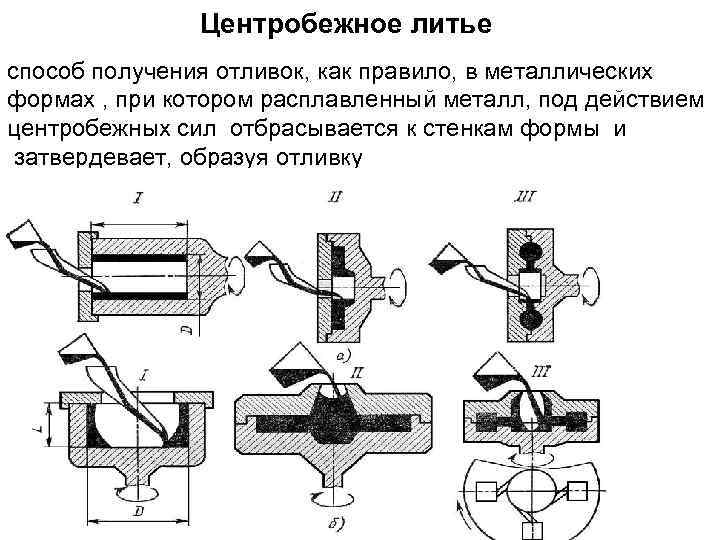

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

Отливка под давлением

- Первый этап, это раскрытие пресс-формы и смазка. Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

- Второй этап, это смыкание пресс-формы. Усилие смыкания пресс-формы эта та характеристика, которая по современной классификации дает название всей машине, то есть например если у машины литья под давлением название C300D, то ее усилие смыкания 3000 кило-Ньютонов или 300 тонн и она является аналогом машины литья под давлением 711А08 по Советской классификации. Другими словами такая машина способна сдержать металл, который создает усилие, стремящееся раскрыть пресс-форму в триста тонн.

- Третий этап, это заливка металла в поршень. После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

- Четвертый этап, это запрессовка металла. Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает метал в камеру прессования.

- Пятый этап, это снятие готового изделия.

2.4 Серийность (#Литье металлов_иннов_серийность)

Данный метод изготовления заготовок отличается высокой производительностью. Но иногда чтобы переналадить линию для выпуска новой заготовки требуется вложить значительные средства, так как оборудование и оснастка очень дорогие (литье металлов под давлением).

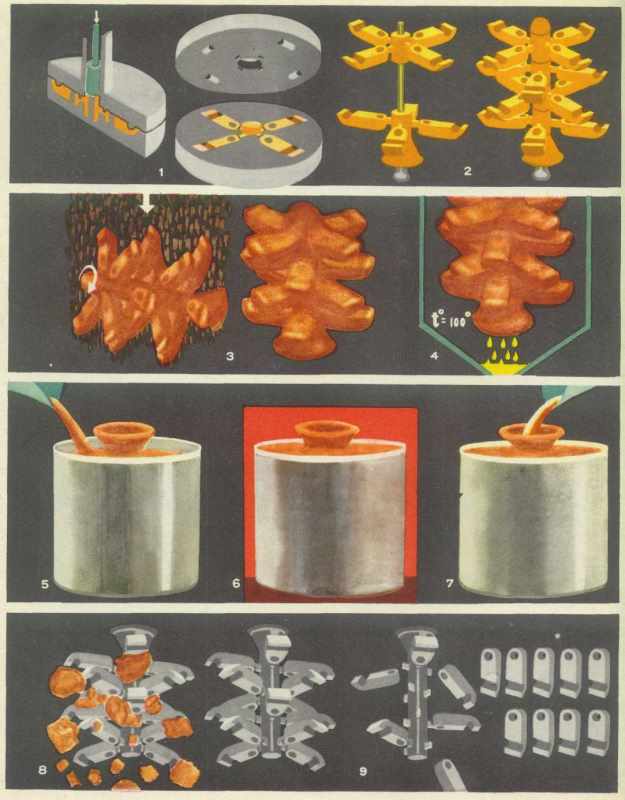

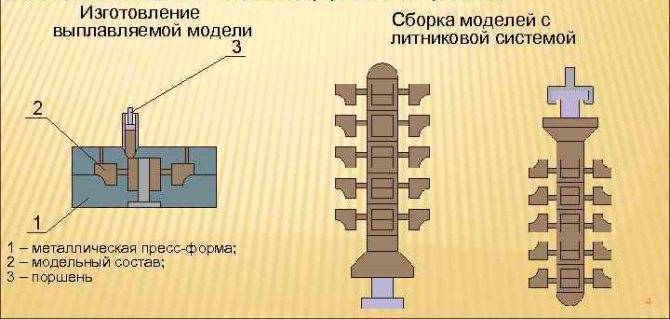

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Основные понятия о литье стали

В схематичном представлении, литьё стали представляется как заполнение формы жидким металлом. Но это обывательская точка зрения. На самом деле, для того, чтобы готовое изделие приобрело заложенные инженерами эксплуатационные характеристики, необходимо:

- Изготовить форму по имеющемуся чертежу;

- Расплавить металл, очистив его от вредных примесей (сера, фосфор и т.д.).

- Ввести в расплав нужные легирующие элементы.

- Залить жидкую сталь в формы с соблюдением правильного режима охлаждения.

Каждый из пунктов, следует рассматривать как отдельную отрасль производственного цикла, со своими технологиями и методиками.

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

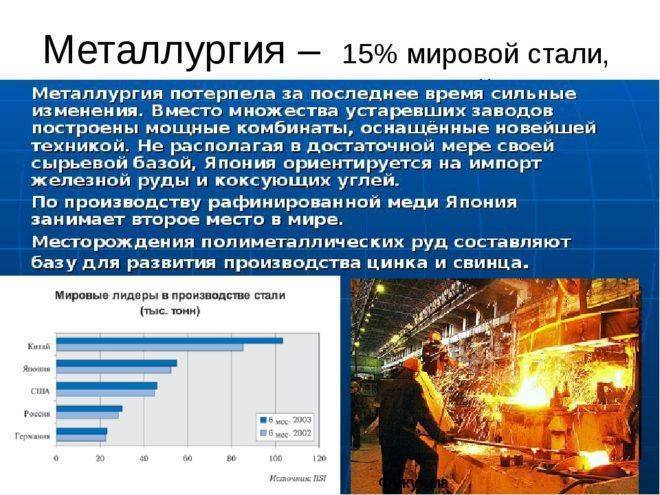

Значение стали в мировой индустрии

Металлургия — производство стали Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Металлургия — производство стали Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

Литье под давлением

При литье под давлением расплавленный металл принудительно, под давлением поршня или сжатого воздуха, заполняет стальные формы и застывает в них. вынутая из формы готовая отливка не требует дальнейшей обработки.

При помощи литья под давлением можно получить очень тонкостенные детали (до 0,1 мм) с резьбой, отверстиями и сложной формы. Точность размеров деталей, отлитых под давлением, очень высокая (0,1-0,01 мм). Все отливки получаются совершенно одинаковые и взаимозаменяемыми. Изделия имеют очень мелкозернистую структуру, которая обеспечивает повышенные механические качества.

Производительность одной машины достигает 4000 и более отливок в смену.

В последнее время по способу литья под давлением весьма успешно отливают не только детали из легкоплавких металлов и легких сплавов, но и из сплавов меди — бронзы, латуни. Применяют литье под давлением и для армированных изделий, например, из цинковый и алюминиевых сплавов с залитыми в них стальными, латунными и бронзовыми втулками, сердечниками и т.п.

Для легкоплавких свинцовых и оловянных сплавов формы делают из углеродистой стали, выдерживающей до 50тыс. отливок. Для цинковых сплавов применяют хромоникелевую сталь, выдерживающую до 100 тыс. отливок. Для отливок из алюминиевых сплавов лучшим материалом для форм служит хромовольфрамовая сталь.

Недостатками литья под давлением являются необходимость применения дорогостоящих стальных форм и специальной установки для сжатого воздуха, а также ограниченные размеры и вес отливок. Большие трудности представляет литье под давлением стальных деталей.

Технологии, используемые для стального литья

Стальное литьё, производимое на ЗАО «ЗСМ «Маяк» производится по стандартным, качественным технологиям, которые позволяют получить готовую стальную продукцию практически любой серийности, сложности и только высокого качества. Технологии, которые используются на заводе:

Литьё стальное в песчано-глинистые смеси

- Класс размерной точности по ГОСТ Р 53464-2009 : 9-14;

- Шероховатость поверхности получаемых отливок по ГОСТ 2789-73 Ra = 80 — 100 мкм;

- Минимальная толщина стенок в изделиях – 3 мм;

- Масса получаемых отливок – от 0,5 кг до 25 тонн.

Литье стальное в холодно-твердеющие смеси (ХТС), жидкостекольные смеси (ЖСС)

- Класс размерной точности по ГОСТ Р 53464-2009 : 8-13;

- Шероховатость поверхности получаемых отливок по ГОСТ 2789-73 Ra = 40 — 100 мкм;

- Минимальная толщина стенок производимых изделий – 3 мм;

- Масса получаемых отливок – от 0,5 кг до 25 тонн.

Выбивка, обувка, очистка и контроль литья

После завершения специализированного литейного процесса и остывания заготовок до подходящей температуры, ее убирают из формы и если понадобится отсылают на чистку ее от литников, облоя и др. По мимо этого, выполняют контроля качества полученных деталей.

Ключевым документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Тех. контроль литья

Более того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и прочими нормами, так или по другому, которые относятся к литью металлов.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Литье под давлением

При литье под давлением расплавленный металл принудительно, под давлением поршня или сжатого воздуха, заполняет стальные формы и застывает в них. вынутая из формы готовая отливка не требует дальнейшей обработки.

При помощи литья под давлением можно получить очень тонкостенные детали (до 0,1 мм) с резьбой, отверстиями и сложной формы. Точность размеров деталей, отлитых под давлением, очень высокая (0,1-0,01 мм). Все отливки получаются совершенно одинаковые и взаимозаменяемыми. Изделия имеют очень мелкозернистую структуру, которая обеспечивает повышенные механические качества.

Производительность одной машины достигает 4000 и более отливок в смену.

В последнее время по способу литья под давлением весьма успешно отливают не только детали из легкоплавких металлов и легких сплавов, но и из сплавов меди — бронзы, латуни. Применяют литье под давлением и для армированных изделий, например, из цинковый и алюминиевых сплавов с залитыми в них стальными, латунными и бронзовыми втулками, сердечниками и т.п.

Для легкоплавких свинцовых и оловянных сплавов формы делают из углеродистой стали, выдерживающей до 50тыс. отливок. Для цинковых сплавов применяют хромоникелевую сталь, выдерживающую до 100 тыс. отливок. Для отливок из алюминиевых сплавов лучшим материалом для форм служит хромовольфрамовая сталь.

Недостатками литья под давлением являются необходимость применения дорогостоящих стальных форм и специальной установки для сжатого воздуха, а также ограниченные размеры и вес отливок. Большие трудности представляет литье под давлением стальных деталей.

История технологии

Историки и археологи утверждают, что литье из бронзы начало развиваться более 10 тысяч лет назад. В начале истории появления этого сплава он использовался для производства орудий труда и примитивных украшений. Раньше сплав использовали только в производственных целях. На данный момент бронза используется для изготовления декоративных изделий, заборов, подвижных ограждений, люстр, бра, скульптурных композиций.

Моментом самого главного пика изготовления изделий из бронзы является период европейского барокко. В этот период люди украшали свои дома и поместья декоративными элементами из этого сплава.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование – погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Жаропрочное литье

Жаропрочное литье — это сложный технологический процесс, направленный на изготовление отливок. В процессе жаропрочного литья формы заполняют определенным сплавом и затем обрабатывают специальными средствами.

Жаропрочное литье

Литье это, пожалуй, самый экономичный вид получения заготовок и они отличаются высокими качественными свойствами. Область применения жаропрочного литья весьма обширна. Его выполняют при температуре 1000 °C. Литье этого типа позволяет продлить срок эксплуатации и повысить надежность узлов и агрегатов, которые работают в агрессивных средах. При выполнении жаропрочного литья применяют множество приспособлений:

- решетки;

- ленты;

- поддоны;

- горелки и пр.

Литейное оборудование для жаропрочного литья

Жаропрочное литье позволяет обеспечить получение таких качеств, как:

- Прочность деталей под воздействием высоких температур.

- Стойкость к перепадам температур.

Литье в кокиль

В приборостроении литье в кокиль (кокиль – это металлическая форма, имеющая защитную огнеупорную облицовку на рабочей поверхности) применяют в серийном и массовом производстве.

Экономическая целесообразность кокильного литья зависит от стойкости металлической формы

Качественные параметры отливок: точность 12…13 квалитет, шероховатость поверхности – Rz =80…20 мкм.

Преимущества литья в кокиль на основе производственного опыта:

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокили, по данным различных предприятий, позволяет в 2 – 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля.

Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

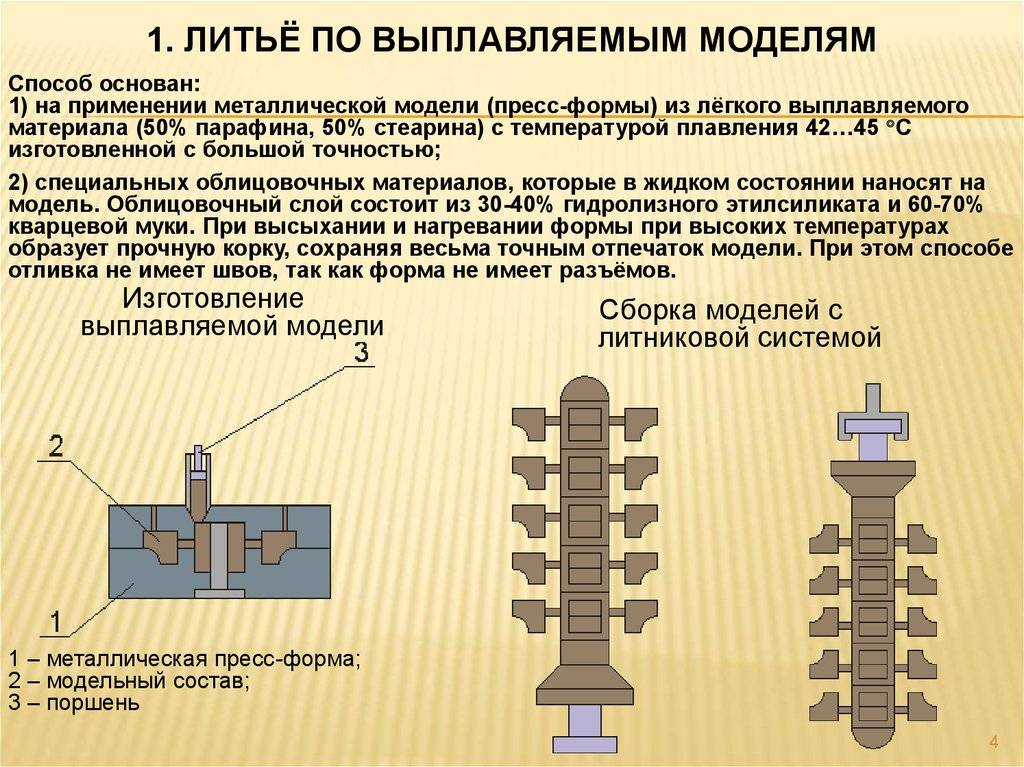

5.Литье по выплавляемым моделями

Литье по выплавляемым моделям применяют в приборостроении для изготовления отливок различной сложности из любых сплавов массой от нескольких граммов до нескольких килограммов с толщиной стенок 0,4-20 мм, точностью размеров до 12 квалитета и шероховатостью поверхности до Rz =20 мкм. Способ применяют при любом виде производства.

Процесс литья заключается в изготовлении моделей из легкоплавкого материала, покрытия моделей тонкой огнеупорной оболочкой , выплавление модельного материала из огнеупорной оболочки и заливки освободившейся от моделей полости металлом.

Высокоточное стальное литье

Высокоточное стальное литье — основной массовый процесс производства стальных изделий в современной промышленности, в результате которого получаются изделия из стали (готовые детали и заготовки), которые невозможно изготовить прокаткой или деформацией металла.

Технологии стального литья разрабатываются, исходя из необходимого производству числа отливок, их веса, геометрических параметров, требований к качеству и прочих особенностей конкретного предприятия.

Компания «НЗХК-Инструмент» специализируется на трех основных направлений в литье из стали — дисковые затворы, фланцевые краны и заглушки, клиновые задвижки.

Внедрение в конструкцию промышленных кранов резинотехнических изделий позволило выйти на совершенно новый качественный уровень герметичности изделий. Вместе с этим произошло расширение областей применения запирающей арматуры:

- Коммунальные службы – холодное и горячее водоснабжение;

- Коммунальные службы – системы отопления;

- Нефтеперерабатывающая промышленность – нефтепроводы;

- Газодобывающая промышленность – газопроводы;

- Другие отрасли промышленности – участие в составе линий обеспечения производственного цикла (воздух, масло и другие среды, в том числе агрессивные).

Дисковые затворы благодаря простоте своей конструкции могут устанавливаться в любом положении относительно оси прохождения трубопровода. Большинство кранов рассчитаны на фланцевый тип соединения, который упрощает процесс монтажа. Установка дополнительных устройств на запирающую арматуру, таких как редуктор, позволяет повышать усилие на затворный диск и обеспечивать регулирующую функцию в трубопроводе. Еще одним преимуществом дисковой арматуры является возможность дистанционного приведения устройства в действие.

Фланцевые краны и заглушки

Фланцевые краны и заглушки — цельнолитые металлические диски, которые подбираются под диаметр сечения трубы и монтажные отверстия соединительного фланца, часто устанавливаются в трубопроводах при ремонте для полного блокирования их работы и контроля движения сред на отремонтированных участках разводки труб, а также позволяет эксплуатировать трубопровод частично.

Этот вид запорной арматуры для трубопроводов:

- Имеет высокую механическую прочность и износостойкость;

- Легко справляется с сильными перепадами давления и температуры;

- Защищен от коррозии и химических агрессий;

- Подбирается строго под размеры труб;

- Имеет невысокую себестоимость (цены на заглушки для фланцев минимальны).

Задвижки клиновые — это запорные устройства, в которых перекрытие прохода происходит при поступательном перемещении запорного органа в направлении, перпендикулярном направлению движения потока транспортируемой среды. Назначение задвижек клиновых- перекрытие потоков газообразных, либо жидких сред в трубопроводах с различным давлением и условными (номинальными) проходами.

Задвижки создаются с выдвижным шпинделем, где резьба шпинделя, а также ходовой гайки находятся снаружи. Задвижка клиновая применяется на горизонтальном трубопроводе вверх маховиком, расположение шпинделя — вертикальное.

- Ручное (с помощью маховика);

- От электропривода в нормальном либо взрывозащищенном исполнении.

Задвижки клиновые относятся к классу ремонтируемых, восстанавливаемых изделий. Дисциплина восстановления таких изделий — не является регламентированной, продолжительность эксплуатации — вынужденная.

Небольшое гидравлическое сопротивление задвижек клиновых делает их очень ценными при применении на трубопроводах, в которых постоянно движется среда с достаточно большой скоростью.

Чаще всего по исполнению корпуса — задвижки изготавливают полноприходными, это означает, что диаметры проходного сечения седел задвижки не сужаются. Также применяются суженные задвижки, у которых диаметры седел сужаются, но они применяются гораздо реже. Это дает возможность снизить усилия и крутящие моменты в самой клиновой задвижке, и также уменьшить массу и габаритные размеры.

Литье по выплавляемым моделям

– это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей.

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья.

По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Масса: от 2 г до 20 кг (при художественном литье масса не ограничена)

Марки выплавляемых металлов:

- стали 25Л, 45Л, 35НГМЛ, 40ХНГМЛ, 7Х3, 30Х13, 95Х18, 20ХМЛ, 25ГСЛ;

- стали со специальными свойствами 75Х28Л, 75Х24ТЛ, 45Х26Н2СЛ, 12Х18Н9ТЛ,40Х24Н12СЛ, 20Х14Н15С4Л, 20Х25Н19С2Л, 35Х25Н35С2Л, быстрорез Р6М5ЦЛ;

- чугуны серые, высококачественные всех марок, АЧС – 2, ИЧХ17НМФЛ, ЧХ25МФТЛ;

- бронзы БрАЖ9 – 4, БрА10Ж3Мц2, БрОЦС –4 –4 –17;

- алюминий АК7ч, АК8л

Применение точного литья целесообразно для изготовления деталей:

- из стали и сплавов, трудно поддающихся или не поддающихся механической обработке (режущий инструмент, нуждающийся только в заточке его режущей кромки на наждачном круге);

- сложной конфигурации, требующей длительной и сложной механической обработки, большого количества приспособлений и специальных режущих инструментов, с неизбежной потерей ценного металла в виде стружки при обработки (турбины лопатки, части механизма швейных машин, охотничьих ружей, счетных машин);

- художественной отливки из черных и цветных сплавов.