Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания. Еще важным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ. Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики. Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз. Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам. За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия. Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства. Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

Что потребуется

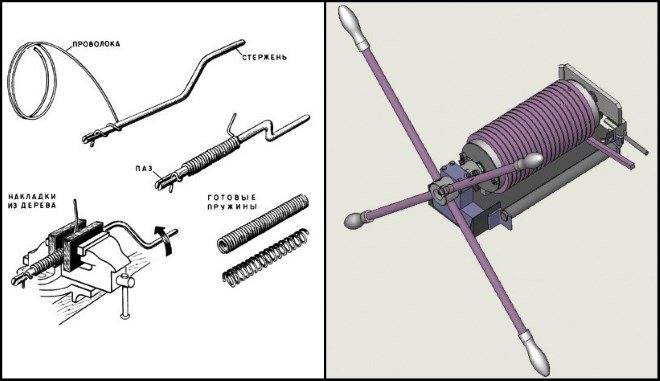

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Преимущества шнекового насоса

Часто проходит установка шнековых насосов. Они отличаются следующими характерностями:

- Большая продуктивность. В продаже можно встретить модели оборудования, которое обладает достаточно большим коэффициентом пропускной способности. Связывают это с тем, что от геометрических свойств шнека зависят иные характеристики создаваемого механизма. Собственно поэтому трудностей с выбором, в основном, не появляется.

- На момент работы исключается вероятность появления вибрации и шума. Такой недостаток свойственен достаточно немалому количеству всевозможных изделий. Из-за большой вибрации, в основном, значительно уменьшается срок эксплуатации, крепления теряют собственную надежность.

- Устройство может создавать системное давление собственными силами. Определенные виды насоса не способны образовывать в системе вакуум, по этому после продолжительного простоя быстрый старт фактически нереален. В рассматриваемом случае нагнетание жидкости происходит фактически сразу же после подачи питания.

- Работа насоса не учитывает повреждение стенок колодца. По этому колодец скорее всего прослужит в течение долгого периода.

- Конструкция очень проста в обслуживании. Подавляющая часть компонентов может быть заменена собственными силами, при этом обходятся они в относительно маленькую сумму средств.

- Не требуется техника нагнетания. Благодаря этому обеспечивается нужное давление в течении всего эксплуатационного периода.

- В продаже встречается очень много моделей, которые предназначены для работы в разных условиях.

- Насос используется почти что на любой глубине. Связывают это с тем, что конструкция выдержит высокие осевые нагрузки.

- Устройство может применяться для откачивания стоков канализации.

Вышеприведенная информация указывает на то, что насосы рассматриваемой категории обладают очень большим кол-во положительных качеств, в результате которых шнековые насосы ставятся в разных сферах.

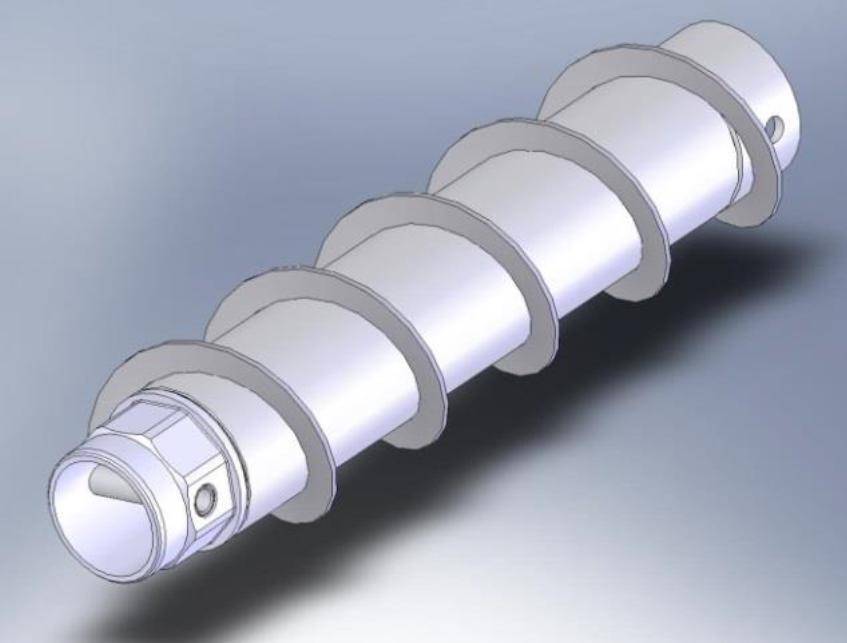

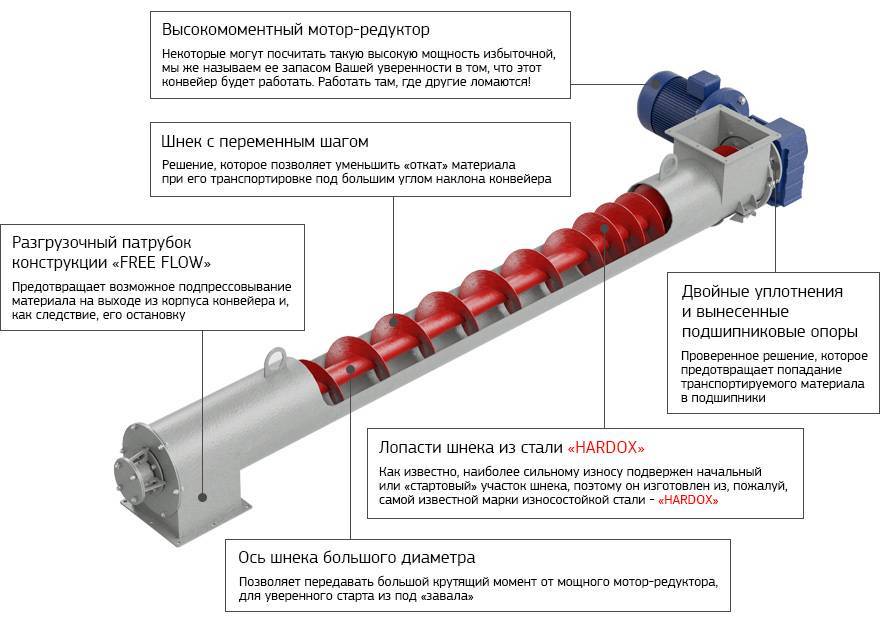

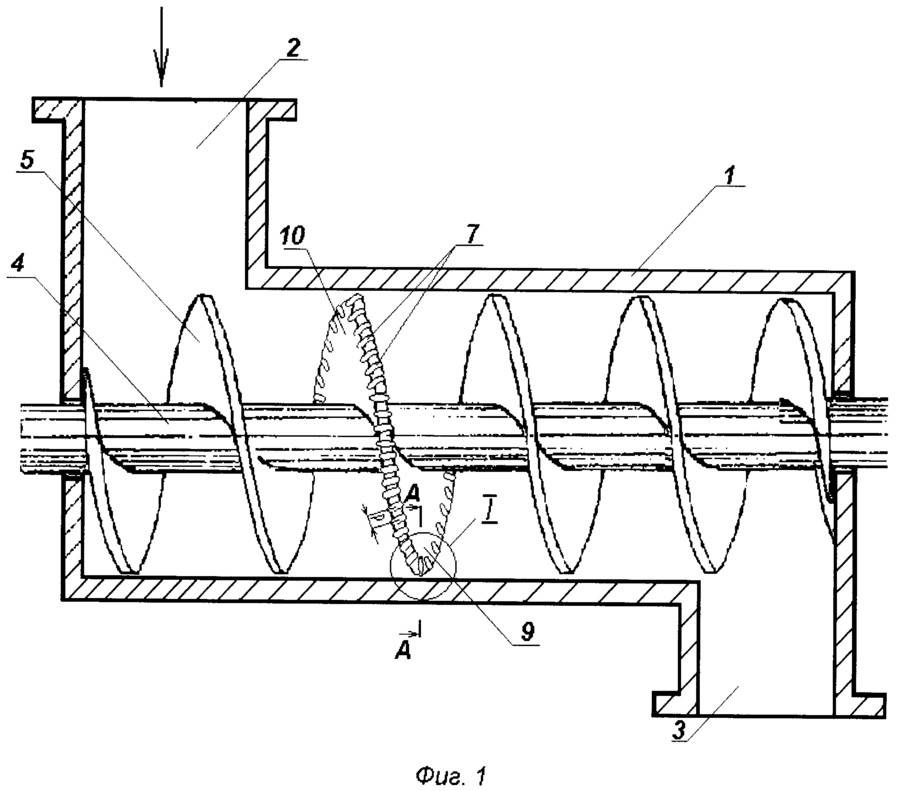

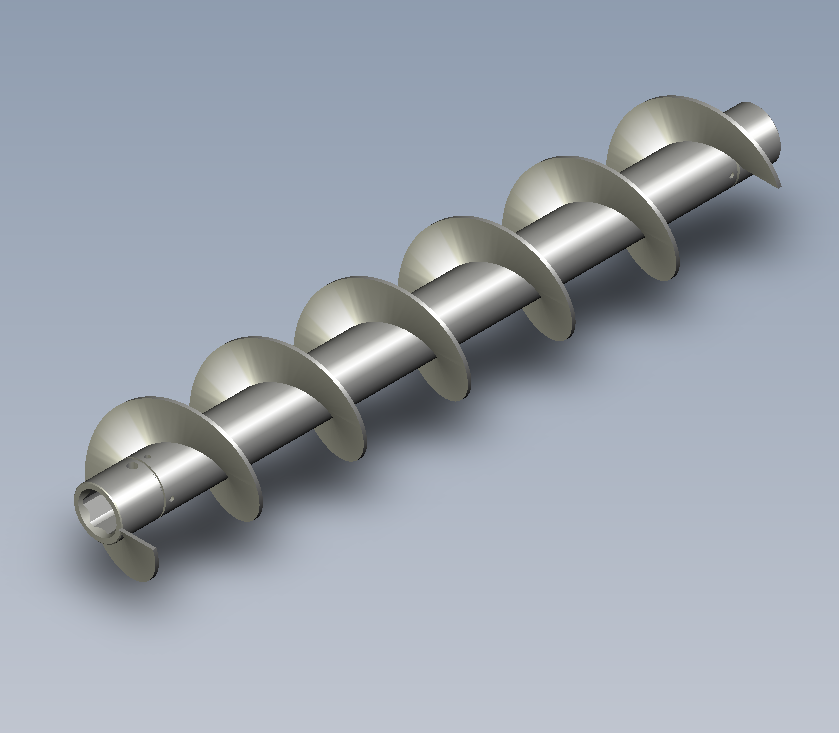

Конструкция и производительность винтового конвейера

Процесс сборки винтового транспортера заключается в составлении корпуса из нескольких отдельно изготовленных секций. Зачастую цилиндрические секции скрепляются болтами (но всё же форма и размеры корпуса определяются на стадии расчёта). Модульная структура секций позволяет регулировать длину оборудования: на каждой секции располагают фланцы. Они позволяют удобно присоединять секции одна к другой, а также устанавливать торцевые стенки с подшипниковыми и уплотнительными узлами. Во время проектирования и расчёта шнекового транспортера, Шнековый транспортер проектируется и устанавливается длинной до 40 м. Винт транспортёра может быть с правым или с левым спиральным ходом. Винты производятся одно-, двух- или трёхзаходными. Зерновая масса или другая продукция всыпается в жёлоб через специальный люк, расположенный в крышке оборудования. Перемещаемый материал трётся о стенки жёлоба, а сила тяжести, в свою очередь, предотвращает вращение продукции вместе с винтом.

Конструкция шнекового транспортёра

Конструкция винтового конвейера состоит из внутренних узлов разгрузки и загрузки, большой спирали и присоединительных фланцев. Вид шнекового конвейера для зерна выбирается в зависимости от его назначения на производстве и количества зерновой культуры, которую необходимо будет перемещать. Специфический шнек имеет определённую густоту навивки и диаметр и является основным рабочим органом шнекового транспортера. Продуктивность винтового транспортёра зависит именно от диаметра шнека и диаметра трубы. Мотор-редуктор ─ это движущий орган шнек транспортёра, который и приводит машину в действие.

Цилиндрический шнековый транспортер является одним из самых распространённых. Его корпус в виде трубы отличается жёсткостью, а сам агрегат компактный и прост в использовании. Он подходит практически для всех отраслей промышленности

Обратим внимание на его особенности и дополнительные функии:

- Конвейеры бывают прямые, с регулируемым углом наклона, вертикальные.

- Стационарные или передвижные.

- Материал корпуса и шнека ─ нержавеющая или оцинкованная сталь.

- Оснащаются дозаторами.

- Возможны регулировка скорости и реверсивное вращение шнека.

Конвейер открытого типа ─ это желоба или половина трубы, внутри которой вращается винт. Прямоугольного контейнера также может быть корпусом открытого транспортера. Механизм эксплуатируется только в помещении, так как не является герметичным: возможно попадание влаги и пыли. Желательно, чтобы перемещаемые материалы не имели запаха, не разлетались и не создавали пыль в процессе транспортировки.

Шнековые транспортеры бывают двух видов: стационарные и передвижные и, конечно, отличаются и имеют свои особенности. Но в целом можем выделить несколько основных преимуществ:

- компактность оборудования, мобильность, удобство в использовании и небольшой вес;

- конструкция агрегата прост в обслуживании и ремонте;

- высокая работоспособность и производительность;

- конвейер позволяет транспортировать груз в труднодоступные места по во всех плоскостях.

Мелкий и пылевидный груз полностью сохраняется внутри корпуса, что позволяет минимизировать потери продукции. Наклонных агрегаты помогут сэкономить пространство, ведь для них нужно меньше места при одинаковой длине (сравнительно с горизонтальными транспортёрами). Винтовой конвейер шнек состоит из отдельных частей и соединяется между собой фланцевыми соединениями. Таки образом можно легко изменить длину транспортёра. Нержавеющая сталь, из которой изготовлены все детали агрегатов, предотвращает окисление перемещаемого продукта.

Компактные размеры механизмов — возможность их интеграции в различные виды производства.

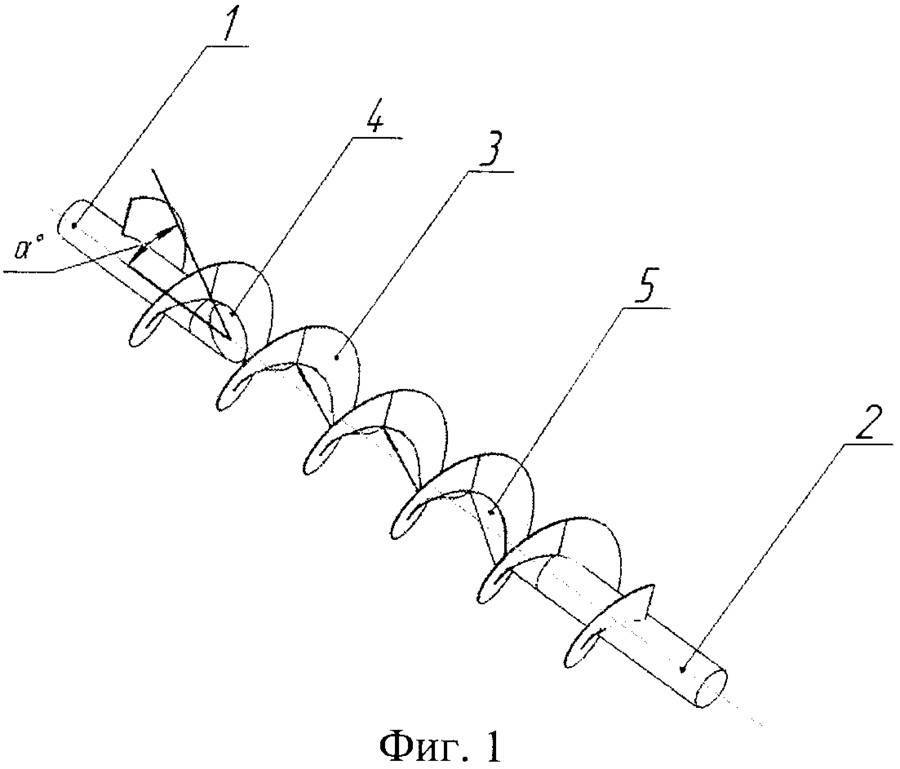

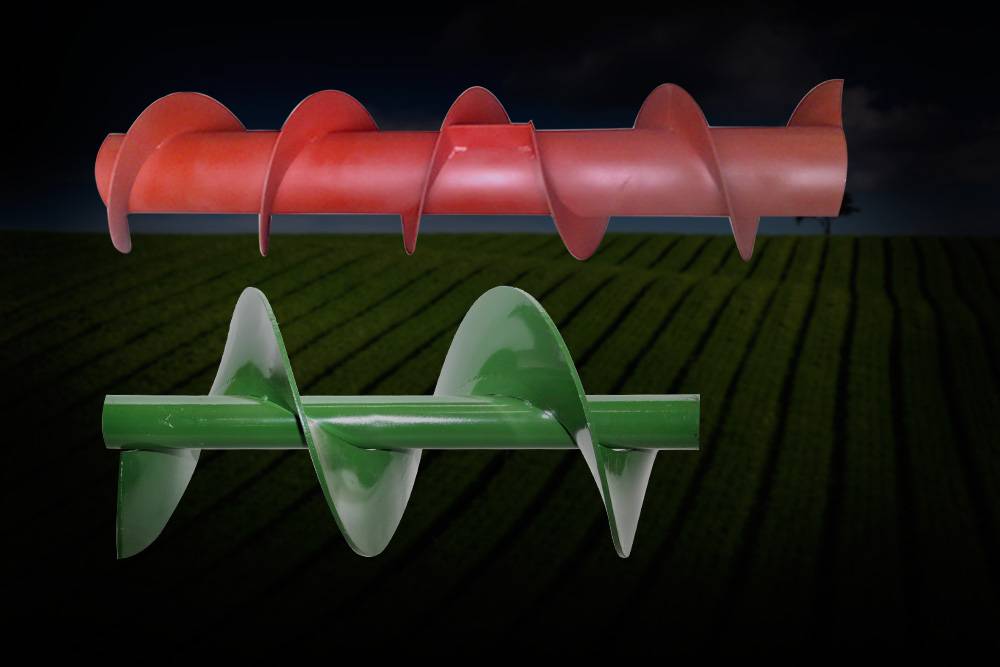

Как изготовить шнек для бурения?

Чертеж бурового шнека.

Чертеж бурового шнека.

Элементы, которые будут необходимы, для того чтобы сделать буровой шнек своими руками:

- стальной лист;

- рессоры;

- трубы различных длины и диаметра;

- электродвигатель с редуктором для понижения;

- устройство для сварки;

- болгарка;

- электродрель со сверлами;

- тиски;

- краска;

- болты;

- простой карандаш;

- картонный лист для изготовления шаблона;

- щетка из металла.

В нижней части бура устанавливаются следующие детали:

- несущая труба;

- резак;

- наконечник;

- элемент шнека в виде спирали.

В верхней части буровой установки присутствует рукоятка, которая может демонтироваться.

Чтобы сделать подобное приспособление своими руками, нужно приобрести следующие элементы:

- небольшое количество труб диаметром в 20-50 мм и длиной в 400-600 мм;

- отрезки пластинок устаревших рессор от автомобилей;

- лист из железа размерами в 100х25 мм и толщиной в 1,9-2,1 мм.

Последовательность действий по изготовлению шнека для бурения

Чтобы сделать шнек для бурения, действуйте следующим образом:

- Понадобится взять отрезок трубы необходимой длины и на каком-либо его конце просверлить электродрелью перпендикулярное отверстие диаметром в 8-9 мм. Отрезок трубы должен быть без деформаций и прогибов. Подобная конструкция будет использоваться, для того чтобы соединить верхнюю часть с рукояткой или удлинителем.

- На нижней части трубы следует обязательно установить наконечник. Подобное изделие способно задать направление движения грунта. Наконечник вырезается из автомобильной рессоры. Для этого из последней нужно вырезать квадрат с помощью болгарки.

- На следующем этапе в трубе нужно сделать продольный пропил, который равен толщине элемента наконечника.

- Далее конструкцию нужно вставить острой частью внутрь трубы. В результате должно получиться изделие, внешний вид которого напоминает копье.

- После этого все элементы нужно сварить электрической сваркой.

- Из автомобильной рессоры следует вырезать резак. Длина изделия равна половине диаметра изготавливаемой буровой конструкции.

- На изделии нужно пропилить зубчики, которые будут вгрызаться в грунт и разрыхлять его. После этого вынимаемый грунт будет попадать на спираль шнека.

- Зубчики должны располагаться под острым углом к основанию резца.

- Подобный элемент приваривается электросваркой к трубе.

- Из железного листа нужно вырезать круг, диаметр которого равен получаемой спирали шнека.

- В центральной части конструкции понадобится сделать отверстие для главной трубы.

- Диск следует приложить к резцу, который приварен к трубе. Далее при помощи карандаша нужно отметить место соединения элементов.

- По полученной отметке следует разрезать диск болгаркой от крайней части до центральной.

- Полученный круг понадобится укрепить в тисках и с помощью молотка сделать часть спирали.

- Шнек для бурения нужно насадить на трубу конструкции и приварить.

- Основание конструкции понадобится обработать с помощью щетки из металла, после чего покрасить.

- На следующем этапе начинается изготовление рукоятки и удлинителя. Ручка состоит из приваренной поперечной трубы для прокручивания, ее можно выполнить в нескольких вариантах. В качестве удлинителя можно использовать любой отрезок трубы, который подходит по длине и диаметру.

Сделать буровой шнек своими руками просто. Понадобится купить все необходимые инструменты и материалы, а также иметь некоторые навыки использования различных инструментов. С помощью подобных установок можно произвести буровые работы на профессиональном уровне.

Что нужно знать, собираясь купить шнек для цемента?

Характеристики шнеков для цемента.

Для того чтобы не выбросить денег на ветер и приобрести действительно достойный шнековый конвейер, вам следует в самом начале определиться с параметрами будущего агрегата. Ведь только строго профилированное оборудование сможет, исправно работая, выполнять ожидаемую от него норму на производстве.

Первым делом следует определиться с продолжительностью работы транспортера, с тем, сколько циклов включения/выключения ему предстоит пройти за смену, сколько будет длиться рабочая смена. Этот параметр определяет, какой двигатель будет установлен для приведения вашего конвейера в движение.

Далее следует принять решение о том, какой длины будет ваш шнек, и, по возможности, просчитать, под каким углом он будет установлен. Далее следует учесть параметры производительности. Это немаловажная величина. Она позволит рассчитать как диаметр трубы транспортера, так и толщину и длину винтового пера. Следует также выбрать, где будет установлен привод для вашего шнека. Обычно электромотор крепится внизу, у загрузчика, однако этот параметр необязателен и может быть изменен. Далее для удобства определяют диаметр горловины, и выбор здесь небольшой. Это либо горловина с прямоугольным сечением, либо с круглым, либо с универсальным шаровым.

https://youtube.com/watch?v=iKutqGWXJbI

Определив эти параметры, вы сможете довольно точно подобрать шнек для цемента, отвечающий именно вашим нуждам. А разнообразие, которым приятно радуют шнеки для цемента, позволит удовлетворить самых взыскательных потребителей. Намереваетесь ли вы порционно переправлять небольшие порции цемента до весовых дозаторов либо организовывать загрузку из баков в емкости огромных цементовозов, шнековые конвейеры справятся со своей задачей, не ударив в грязь лицом.

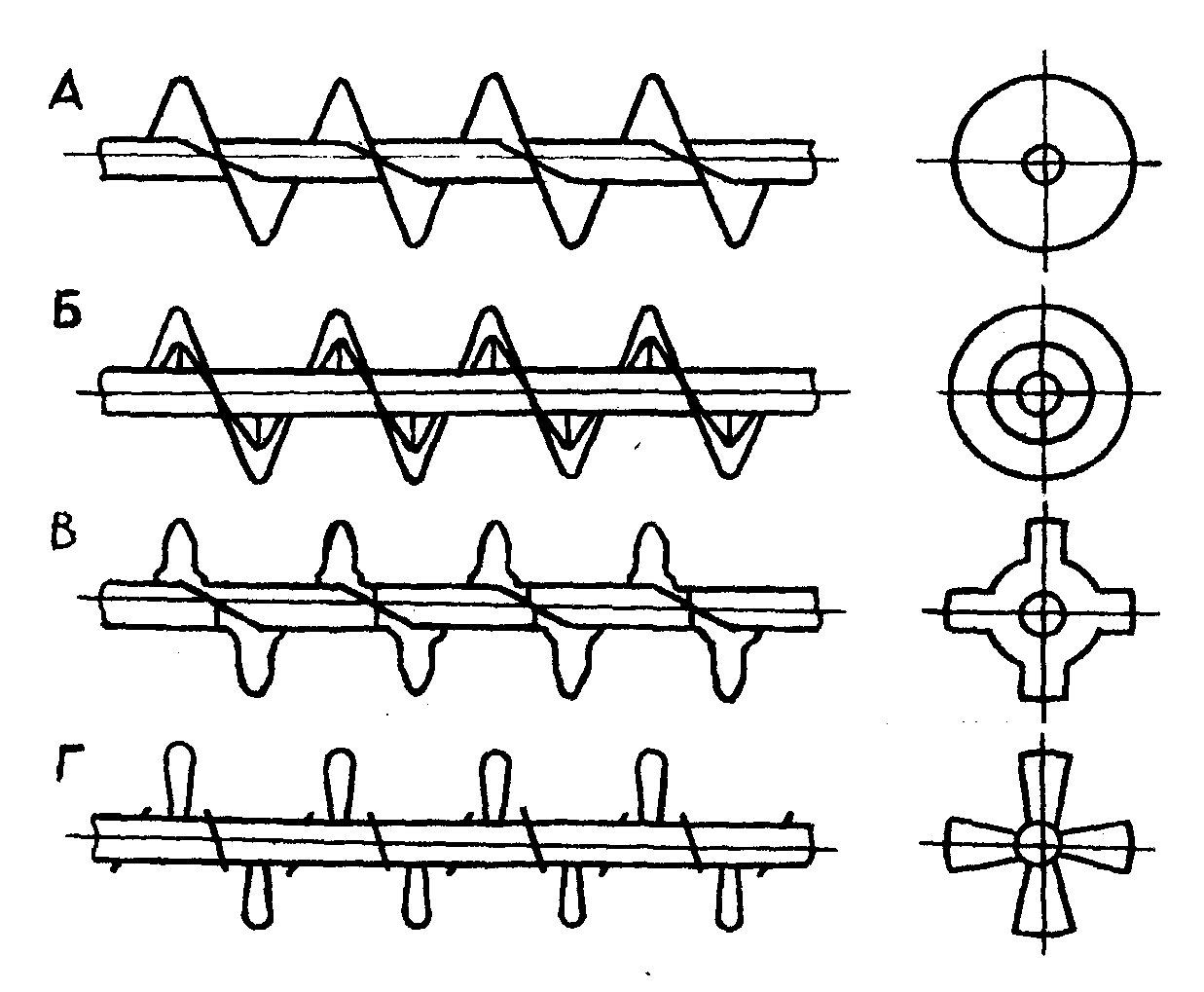

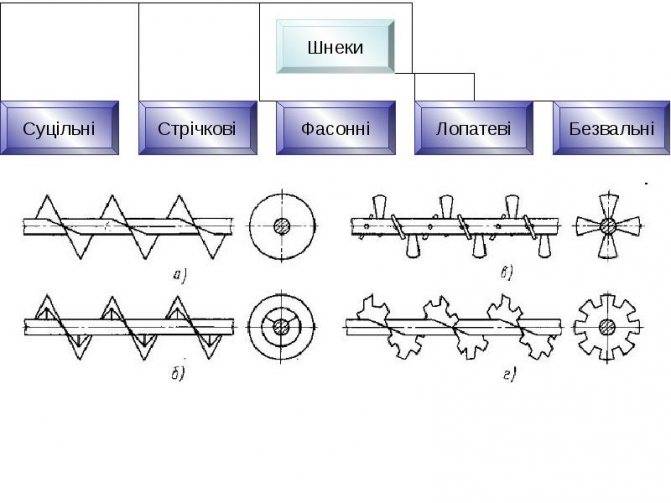

Виды шнеков

Существует несколько разновидностей шнеков, отличающихся между собой рядом характеристик:

- Тип корпуса:

- открытые (материал перемещается по желобу, выполненному в форме полуцилиндра);

- закрытые (сыпучий продукт транспортируется по закрытой трубе).

- Тип винта:

- одноходовый;

- двухходовый.

- Направление движения шнека:

- правое вращение;

- левое вращение.

- Скорость вращения шнека:

- тихоходные;

- быстроходные.

- Расположение корпуса:

- горизонтальное;

- наклонное.

- Конструкция:

- цельные;

- разборные (благодаря своей конструкции могут разбираться и перемещаться по помещению).

Все эти характеристики помогут выбрать вид шнека, оптимально подходящий для конкретных производственных задач.

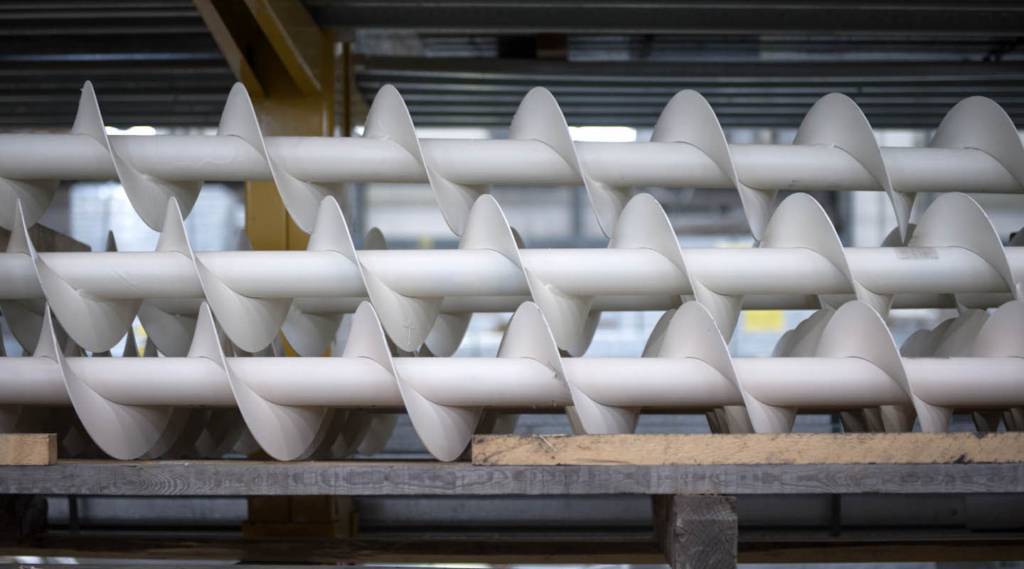

Изготовление шнеков в АО «МОЗБТ»

АО «МОЗБТ» производит шнеки промежуточных диаметров от 72 мм. до 135 мм. с иным типом замкового соединения. Конструкция шнеков и соединений уточняется при размещении заказа в производство.

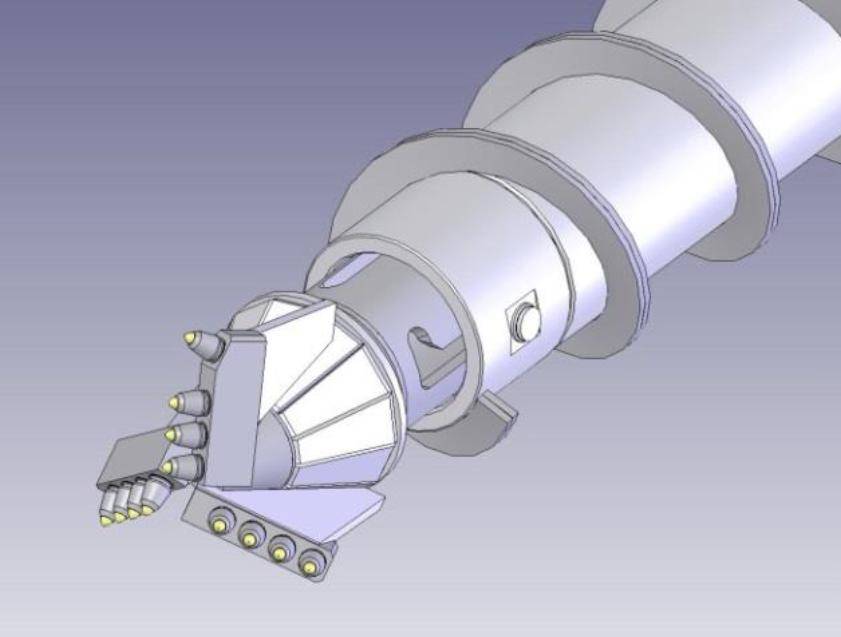

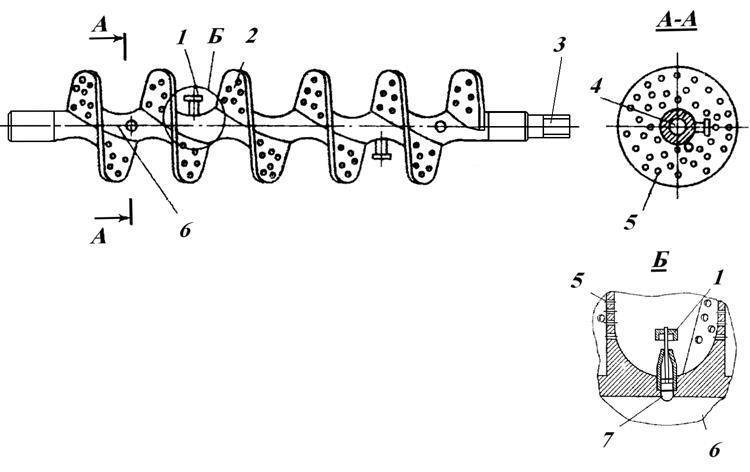

Шнеки Ø250 — Ø1500 мм. выполнены на несущей трубе Ø114 мм и более. Реборда – сборная. Секции реборд изготовляются из листовой стали путем прессования. В месте соединения реборды и несущей трубы, а также секций реборд между собой – сплошной сварочный шов с обеих сторон по всему контуру касания свариваемых деталей. Соединение шнеков между собой и с породоразрушающим инструментом – трехгранное, шестигранное, резьбовое и др.. Также усилена конструкция соединительных наконечников, сварочное соединение наконечника и несущей трубы, существенно увеличена толщина реборды.

К шнекам Ø250 — Ø1500 мм производятся трехлопастные долота и забурники, шнековые буры. Часть из них аналогичны по конcтрукции долотам III ЛД 151 МС и III ЛД 198 МС.

Возможно изготовление шнеков с диаметром и видом соединения, которые отличаются от стандартных. Также налажено производство различных переводников для соединения шнековой колонны со шпинделем бурового станка. При оформлении заявки необходимо указать используемые материалы и тип конструкции рабочей части забурника, вид соединения с шнековой колонной. В случае изготовления по образцу, необходимо предоставить образцы изделий, не утративших свои эксплуатационные характеристики.

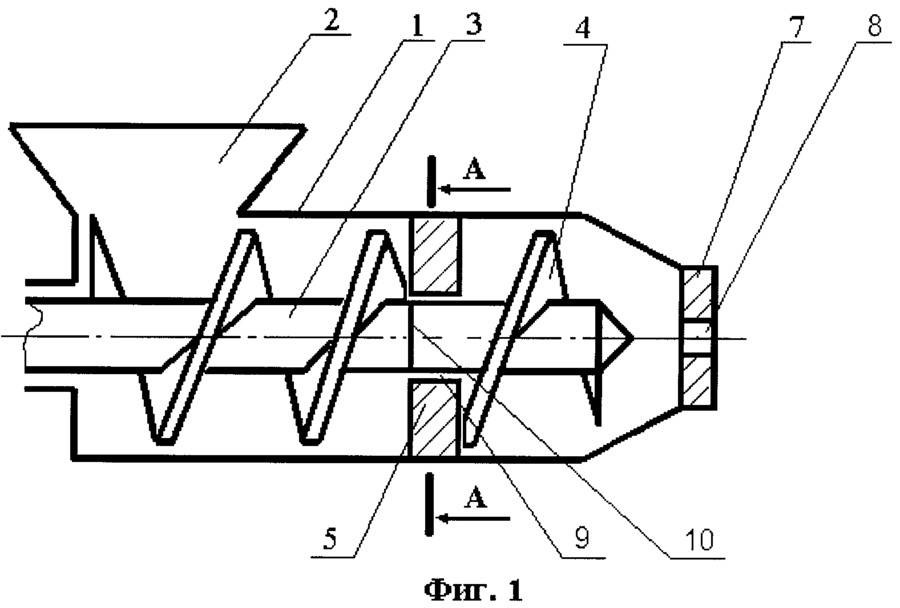

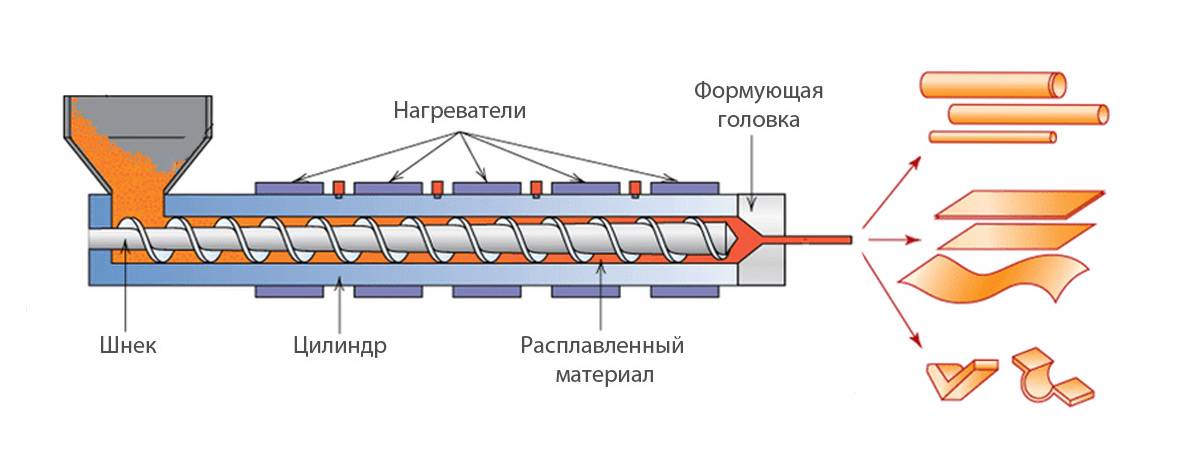

Принцип работы и как устроен шнековый транспортер

Транспортеры эксплуатируют в различных отраслях — в сельском хозяйстве, в мукомольной, комбикормовой, пищевой, химической промышленности, а также в строительстве и при добыче полезных ископаемых.

С их помощью экономится время на транспортировку, механизируется процесс производства и увеличивается производительность труда.

Для того чтобы уяснить принцип работы такого конвейера, нужно понять, как устроен шнековый транспортер.

Устройство

Корпус агрегата устроен из жёлоба с загрузочными секторами. Главный рабочий инструмент — шнек, который расположен внутри корпуса. Он вращается с помощью электродвигателя. При этом лопасти винта захватывают материал и перемещают его в сторону выпускных патрубков. Винт транспортера — это труба, к которой приварены лопасти.

Действуют винтовые конвейеры с помощью осевой движущей силы. В неподвижном закрытом желобе вращается шнек винтового транспортера. Движение происходит за счет электрического двигателя с редуктором и двумя муфтами.

Устройство держится на подвесных опорах — промежуточных и концевых. Сам желоб смонтирован из секций, которые сделаны из листовой стали. В зависимости от назначения конвейера и его типа толщину стенок устанавливают от 2 до 6 мм. Чтобы добиться герметичности устройства, детали и секции соединяют между собой с помощью фланцев с болтами и прокладками.

Принцип работы

Горизонтальный конвейер для зерна работает в три этапа:

- подача материала в загрузочное отверстие;

- с помощью вращения винта груз постепенно перемещается в сторону разгрузочного отверстия;

- разгрузка.

Движение материала осуществляется за счёт вращения винта внутри желоба. Опорами для шнека являются подшипники скольжения. Конечный упорный подшипник воспринимает продольное усилие.

Материал, который подлежит транспортировке, помещают внутрь шнекового транспортера для зерна через загрузочное отверстие. Для этого в верхней части желоба со впускным патрубком устраивают люк. Так добиваются герметичности конструкции. А разгрузочным устройством является отверстие в желобе конвейера.

Каждый шнековый транспортер имеет собственные технические характеристики (единицы измерения):

- производительность — м3/час;

- тип винта;

- шаг винта — мм;

- диаметр винта — мм;

- толщина лопастей винта — мм;

- максимальная длина перемещения материалов — м.

Элементы будущего конвейера и его конструкция проектируются на основании:

- характеристик перемещаемого груза;

- высоты;

- угла наклона.

При проектировании учитывают направление движения материалов, способ загрузки и производительность агрегата. В зависимости от типа конвейера груз перемещается по горизонтали или под углом. А вид груза и диаметр винта определяет частоту его оборотов в минуту.

Изготовление шнеков: технология и оборудование: процесс, подготовка, способы

Рассматривая шнек следует учитывать, что он представлен разновидностью винта, который характеризуется повышенной площадью витков. Особенностями подобной детали назовем следующее:

- Деталь характеризуется компактными размерами и высокой эффективностью. Именно эти свойства определяют широкое распространение шнека при создании самых различных механизмов.

- Часто встречается ситуация, когда шнек применяется в качестве основного элемента бурильной установки. На момент вращения особая форма обеспечивает быстрое углубление и подъем грунта.

Несмотря на достаточно сложную форму для снижения стоимости изделия его изготавливают своими руками. Самодельный вариант исполнения сможет выдержать длительную эксплуатацию, однако допущенные ошибки при проведении расчетов и изготовлении детали могут стать причиной полной непригодности шнека при применении.

Основные схемы работы

В интернете можно встретить чертеж шнека. При этом следует учитывать, что существует несколько схем работы: тянущая и толкающая. В первом случае привод расположен со стороны разгрузки, во втором с загрузочной стороны. При этом может применяться формула расчета для расчета максимально допустимой нагрузки.

Часто встречается понятие экструзии. Этот метод формовки пластичных материалов существенно ускоряет производственный процесс, а также позволяет исключить вероятность влияния человеческого фактора на результат. Он применяется при выпуске изделий из резины, связан с процессом вулканизации.

На момент эксплуатации происходит постоянное трение рабочей поверхности. Из-за этого существенно повышается степень износа, приходится постоянно тратить средства на поддержание механизма в рабочем состоянии. Даже незначительная поломка может стать причиной серьезного износа. Решить проблему можно путем самостоятельного изготовления подобной детали, так как это обходится намного дешевле.

Недостатки шнекового насоса

У рассматриваемого устройства есть достаточно много недостатков, которые должны учитываться. Основными можно назвать:

- Стоимость конструкции может быть существенно завышена. Продукция отечественных производителей обходится намного дешевле, но промышленные характеризуются более высокими эксплуатационными характеристиками.

- Конструктивные особенности не позволяют устройству работать на холостом ходу. Это может привести к перегреву и повышенному износу механизма.

- Объем перемещаемой воды находится постоянно на одном уровне. Другими словами, подобный насос не может использоваться для регулировки давления в системе.

Недостатки шнекового насоса не позволяют его эксплуатировать в определенных условиях.

Сборка ложкового бура

Нужно подготовить трубу, толщина стенок которой не меньше 5 мм. На боковой стенке делают разрез. Его ширина зависит от типа грунта: чем он более рыхлый, тем меньше зазор. Нижний край трубы скругляют с помощью молота. Эта кромка изгибается так, чтобы образовался спиралевидный виток. С этой же стороны фиксируют сверло большого размера. С другой стороны крепят ручку.

Ложковый бур включает в себя длинный стержень из металла с цилиндром на конце. В цилиндре имеются 2 составные части, которые расположены вдоль или в виде спирали. По нижней части цилиндра расположена острая обрезающая кромка.

Самостоятельные действия

В первую очередь нужно нарезать стальной лист на круги нужного размера.

Величина режущих элементов определяется исходя из ширины предполагаемого углубления: ножи должны быть на 0,5-1 см больше в диаметре.

Центральная часть стальных кругов просверливается таким образом, чтобы проем был чуть больше основного стержня (примерно на 1 мм). На токарном станке обтачиваются втулки из стали, при помощи которых будут крепиться буровые ножи. Во втулках делается резьба для закрепления болтами.

Принадлежности для монтажа

Чертеж шнекового кольца.

Разобравшись с простейшим буровым устройством, можно приступать к изготовлению шнекового бура своими руками. Конструкция состоит из таких элементов, как стержень, рукоятка и шнек. Чтобы изготовить такое приспособление, потребуются следующие инструменты и принадлежности:

- сварочная установка (все крепления выполняются с ее помощью);

- токарный станок для изготовления определенных элементов;

- наждачный диск для обтачивания режущих элементов;

- высокопрочный стальной лист для создания шнеков;

- отрезок трубы;

- металлический штырь диаметром 1,6 см.

Простой способ

Есть очень простой способ быстро собрать самодельный шнек с двумя лопастями. Эти элементы будут прекрасно врезаться в грунт. Единственный минус, что работать им можно только на небольшой глубине, не более 10 м.

Изготавливается шнек по следующей технологии:

- Берем трубу длиной от 100 до 140 см, тут все зависит от роста работника. В ее верхней части привариваем продолговатую гайку, которая будет соответствовать болту. Можно заменить двумя стандартными. Если взять меньше, то конструкция будет держаться ненадежно.

- В нижней части привариваем металлическую гильзу или толстую арматуру — этот элемент будет исполнять роль переходника к буру. Долото покупаем готовое или изготавливаем самостоятельно из стальной полосы длиной 30 см и толщиной 3 мм. Ее сначала хорошенько прокаливаем, а затем охлаждаем в кипящем свинце или масле. Эту спираль фиксируем в гильзе, а потом тщательно затачиваем.

- Берем два диска от болгарки: один с ровной кромкой на 150 мм, другой зубчатый — 180 мм. Распиливаем эти диски напополам, в таком случае центральная часть расширяется и совпадает с основной трубой. Устанавливаем их поочередно: вначале меньший, а на 10 см выше — больший. Расположение деталей делаем строго под углом 35 градусов к земле. В таком случае повышается коэффициент полезного действия при минимальных усилиях.

- Далее изготавливаем трубчатые элементы для продления. Для этого берем трубу с аналогичным диаметром и длиной 100−140 см. Затем вставляем снизу болт и привариваем его. В верхней части устанавливаем и привариваем продолговатую гайку.

В таком случае бурильная конструкция будет делать более продолжительные ходы, а значит, работать инструментом будет проще и быстрее. На этом шнек готов.