Шлицевые соединения и методы их обработки

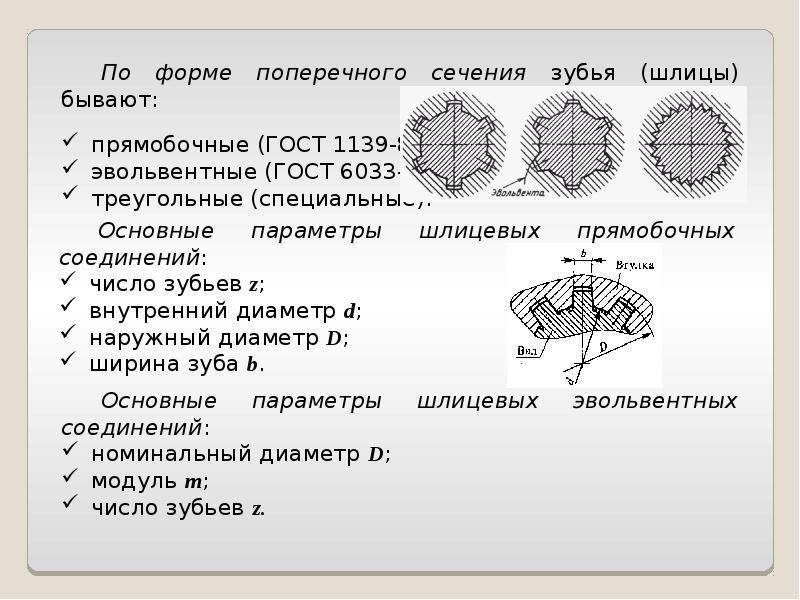

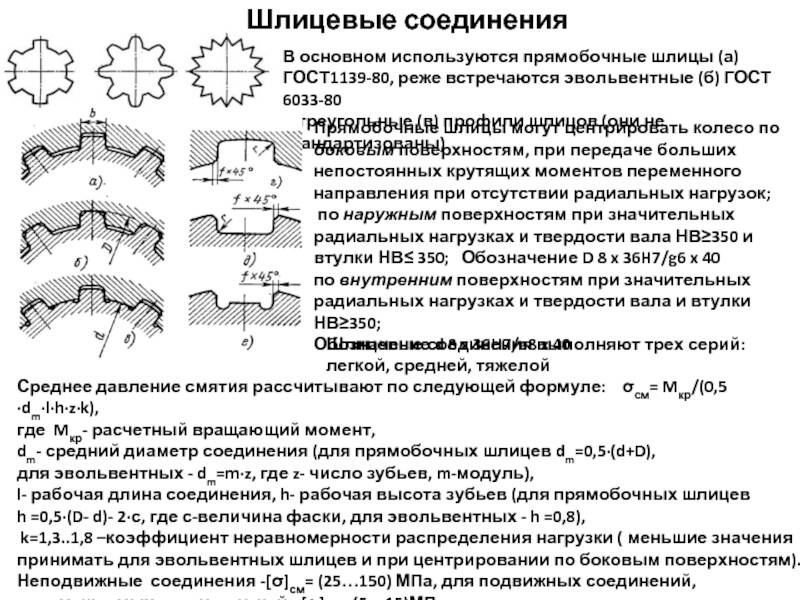

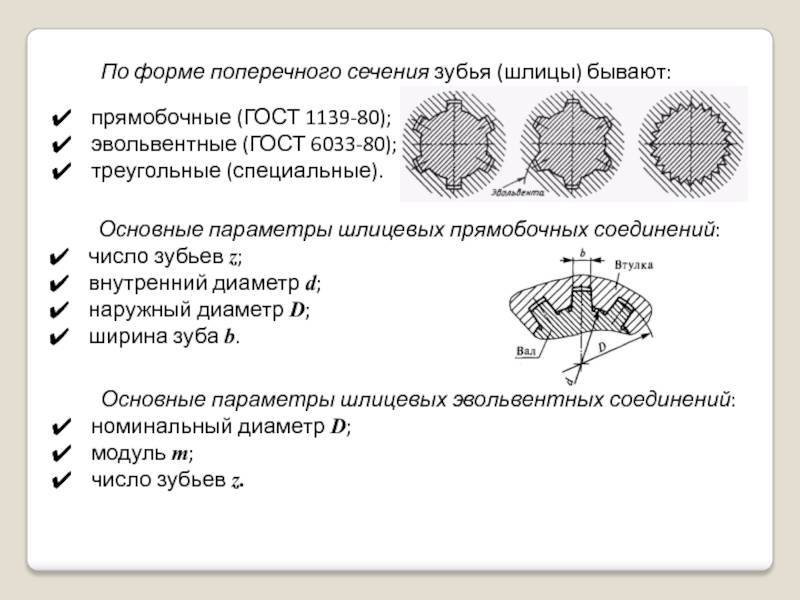

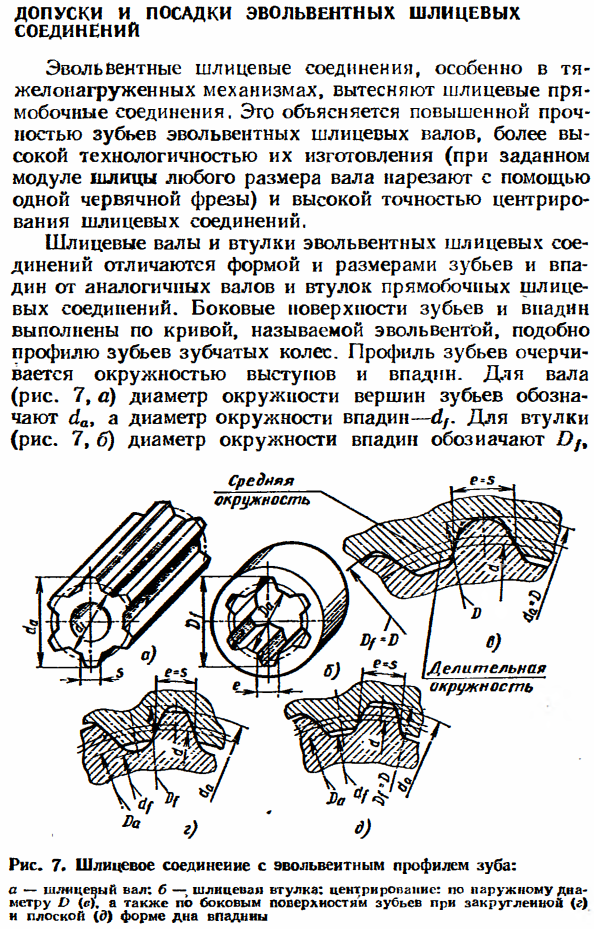

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

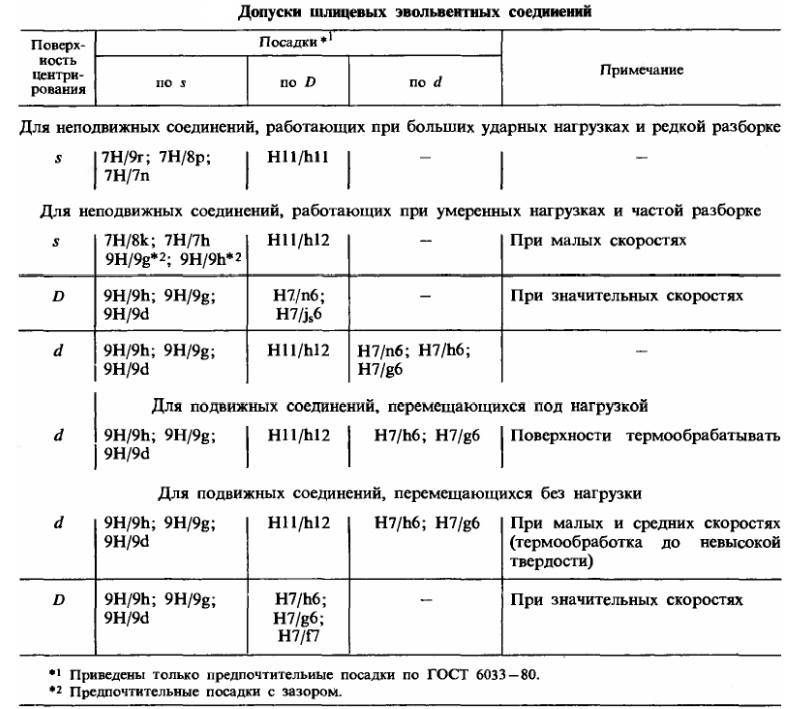

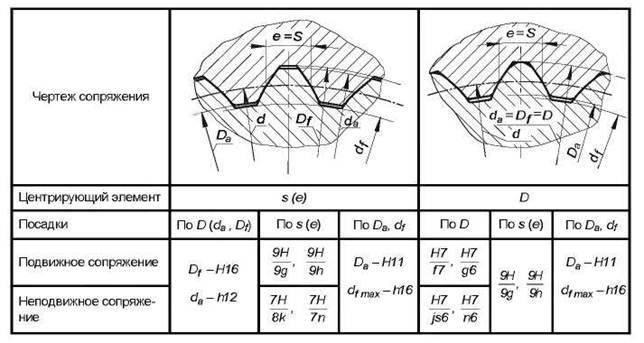

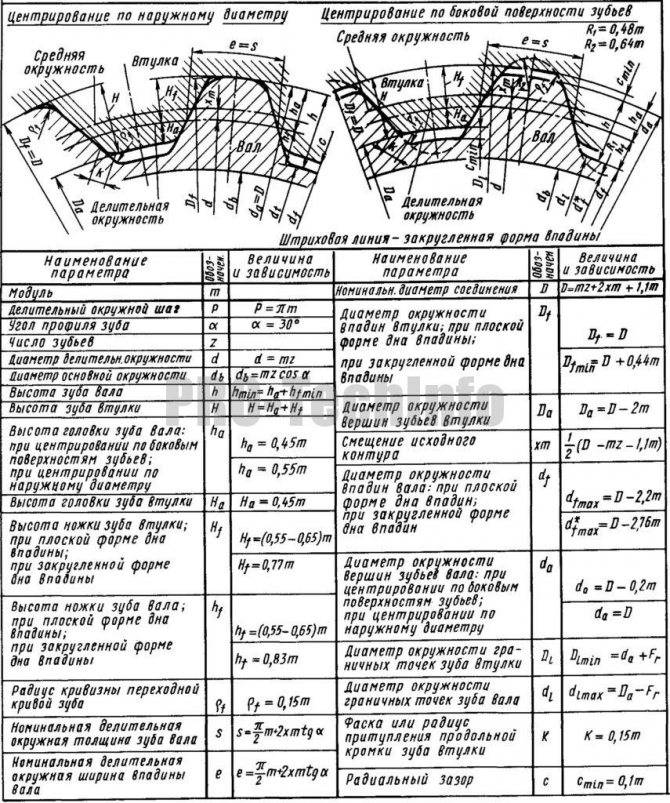

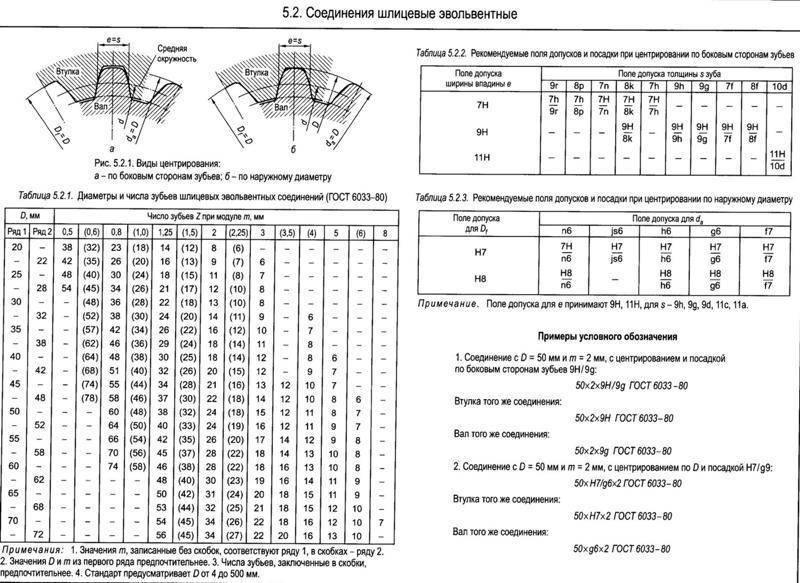

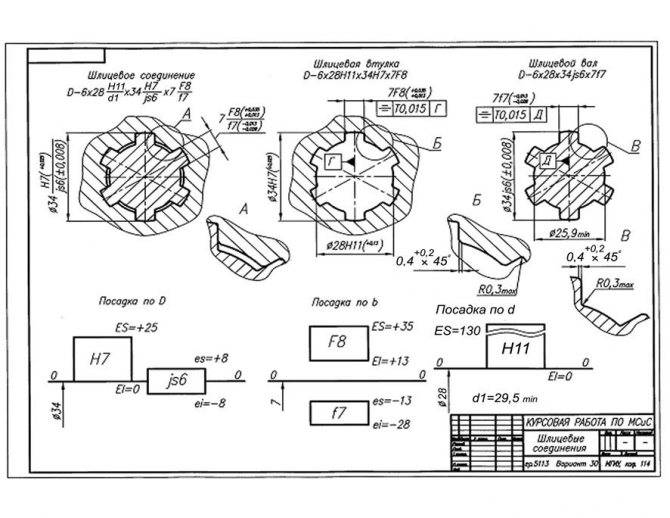

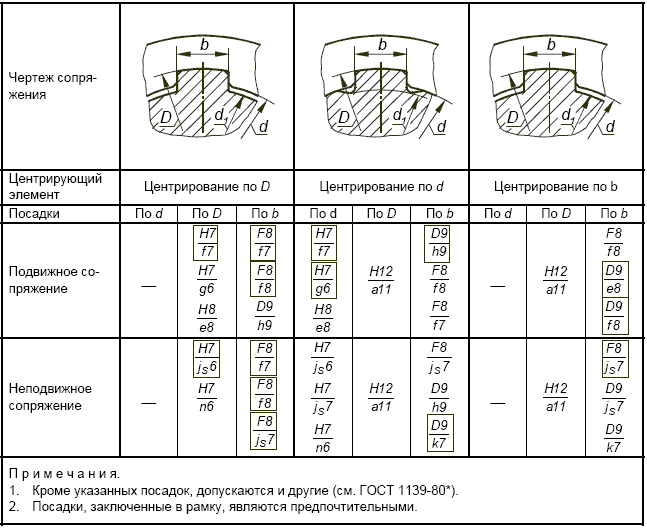

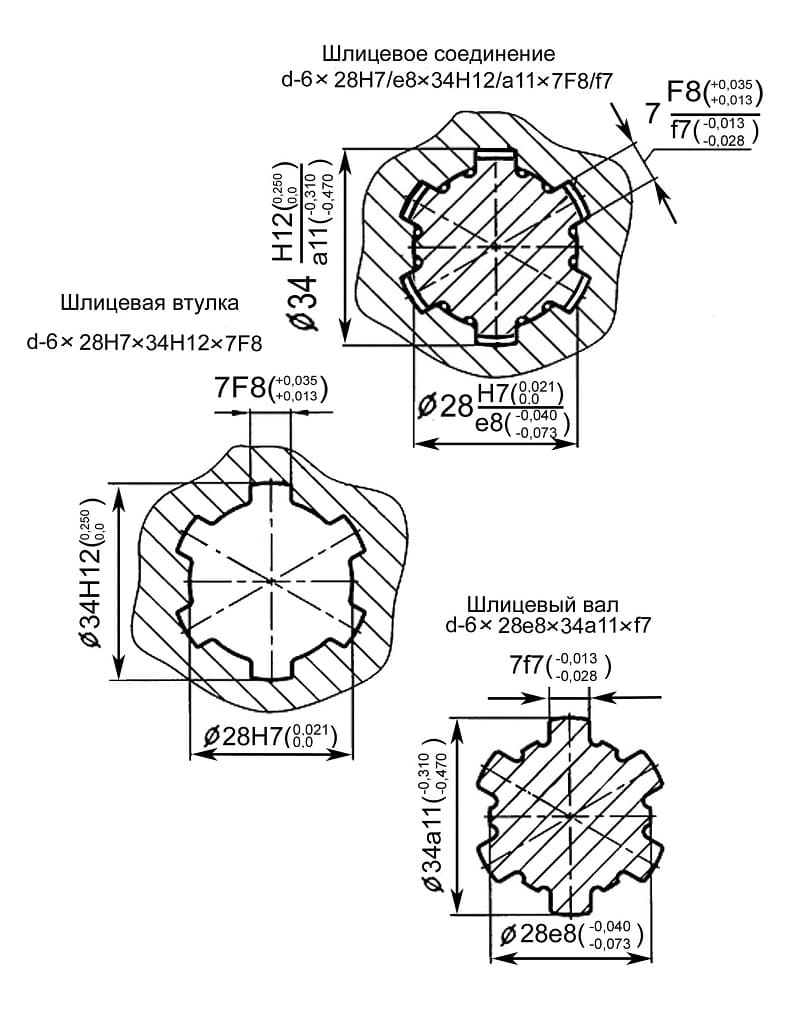

Применяются три способа центрирования прямоугольных шлицевых соединений: а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке; б центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование; в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям. Центрирования эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов. Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки. Методом деления шлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица. Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

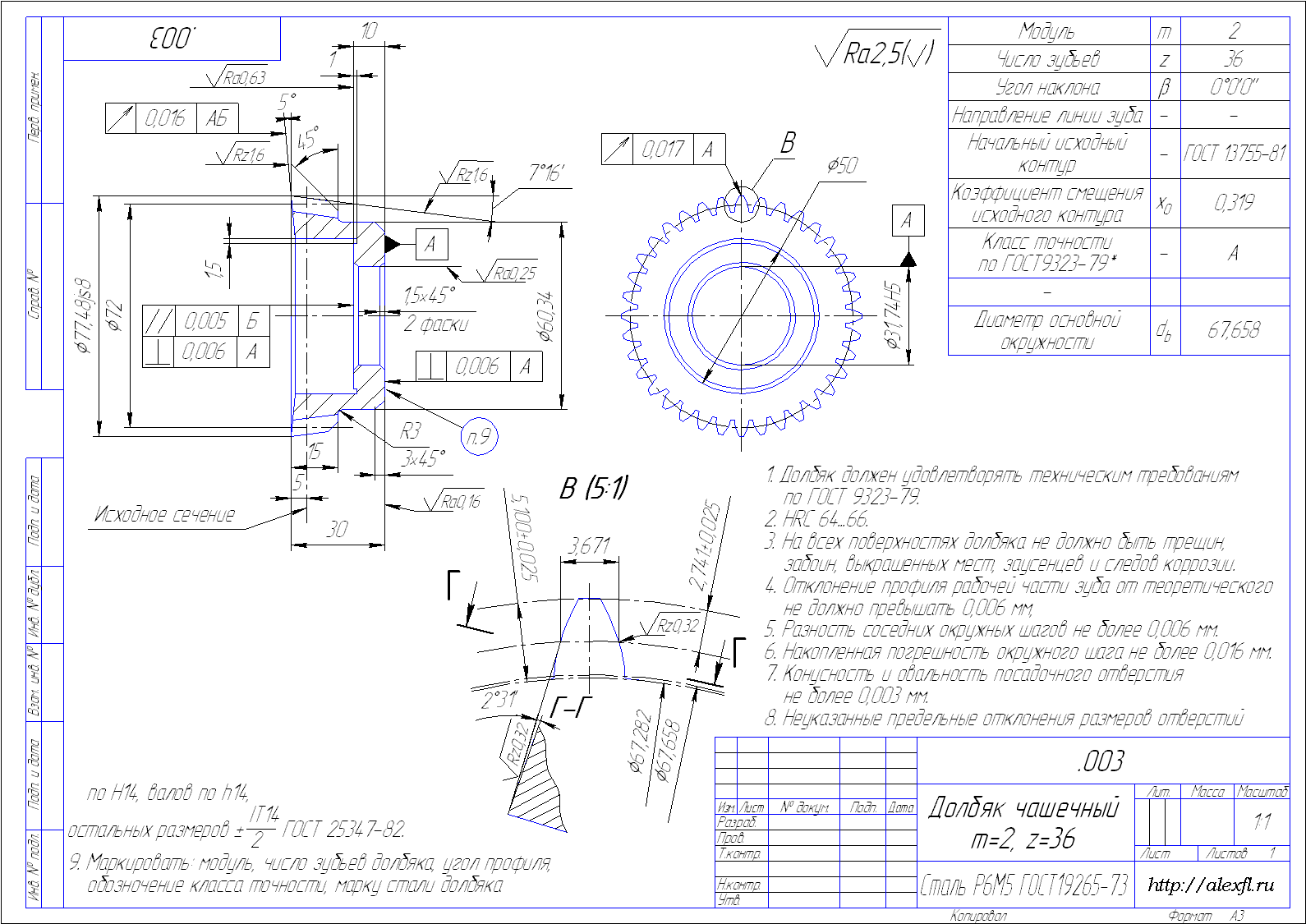

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками. Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку. Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой. Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35). У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

Источник

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

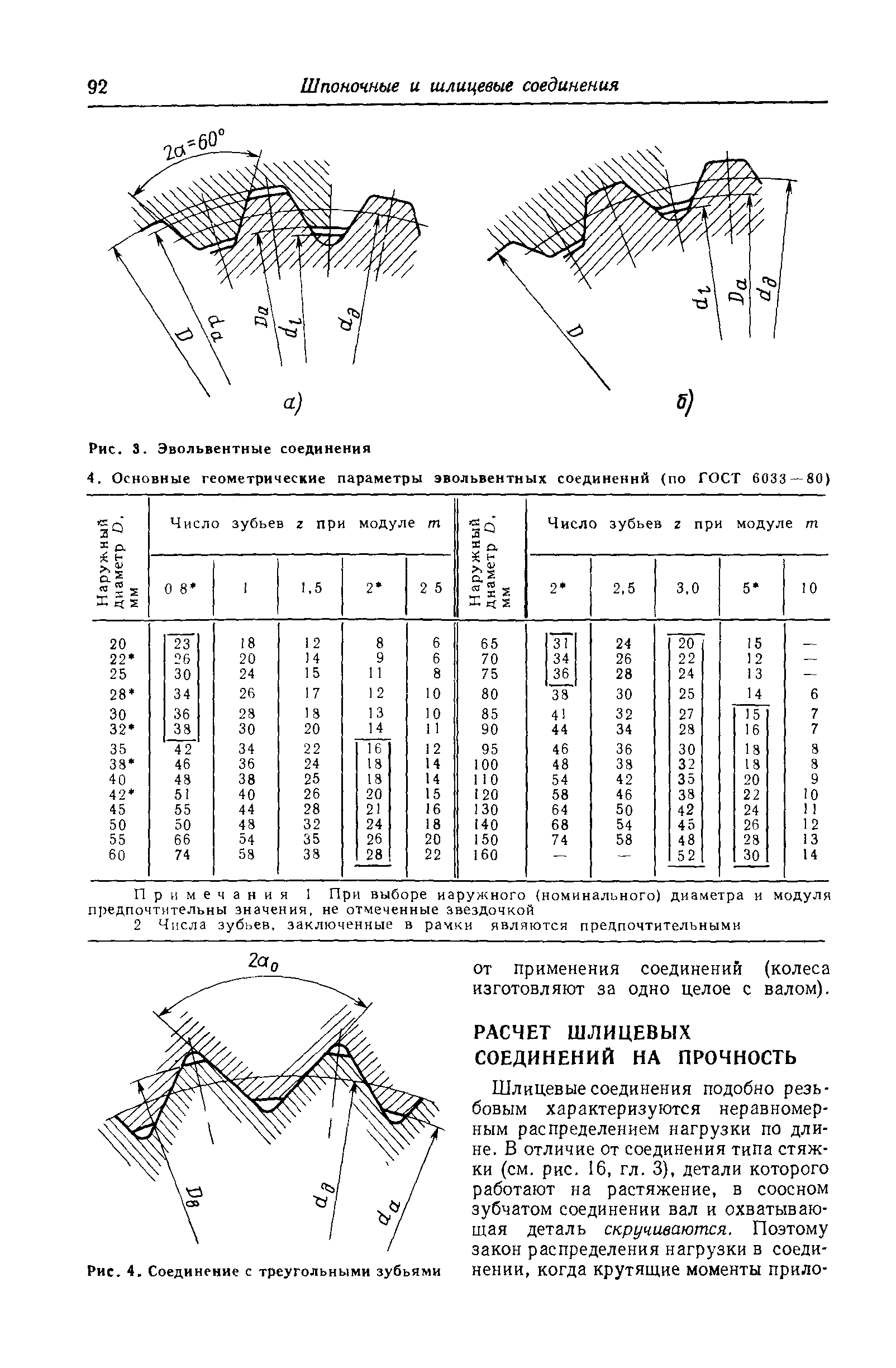

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

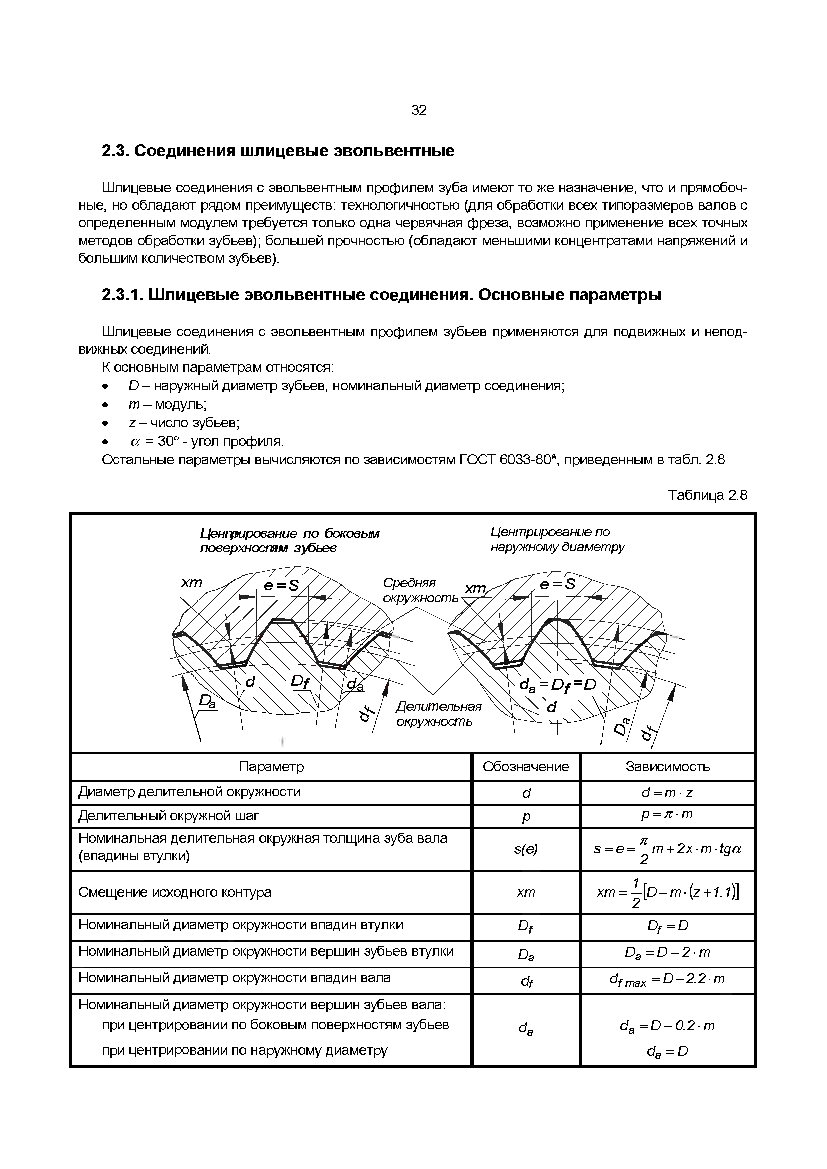

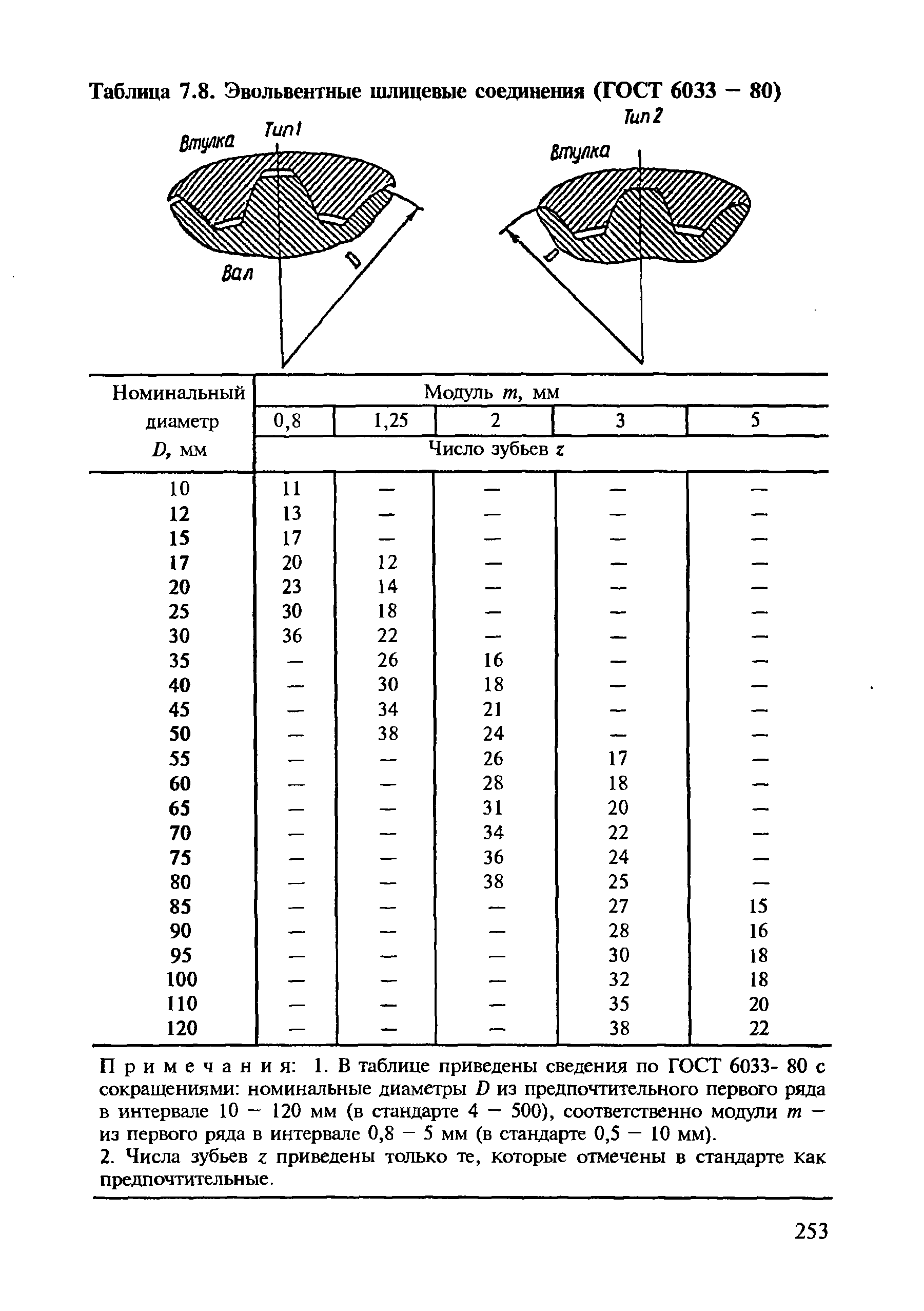

Эвольвентные шлицы

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливое гь вала, чем шпоночное.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает сопротивление усталости вала, чем шпоночное.

Эвольвентные шлицы во втулке обычно нарезаются на зубодолбеж-ных станках. В настоящее время в массовом производстве внедрено протягивание эвольвентных шлицев. Протягивание эвольвентных шлицев во много раз производительнее долбления. Недостатком этого способа является сложность изготовления протяжки с эвольвентным профилем.

Эвольвентные шлицы обеспечивают точное центрирование сопрягаемых деталей, обладают повышенной прочностью, так как радиус во впадине может быть значительно больше, чем у шлиц других профилей, что уменьшает концентрацию напряжений у основания зуба ( см. гл.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливость вала, чем шпоночное.

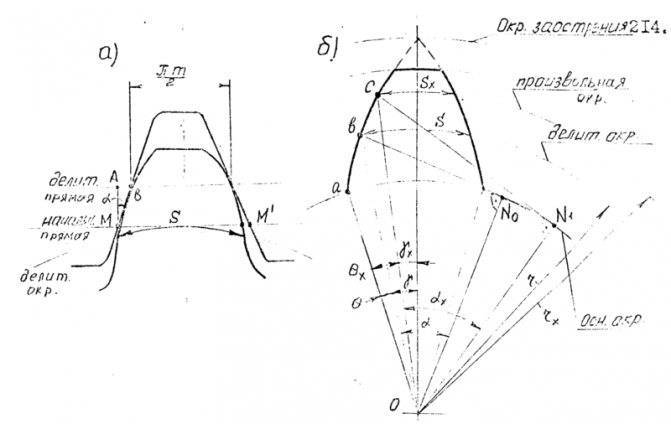

Эвольвентные шлицы представляют собой зубья эволь-вентного профиля.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает выносливость вала, чем шпоночное.

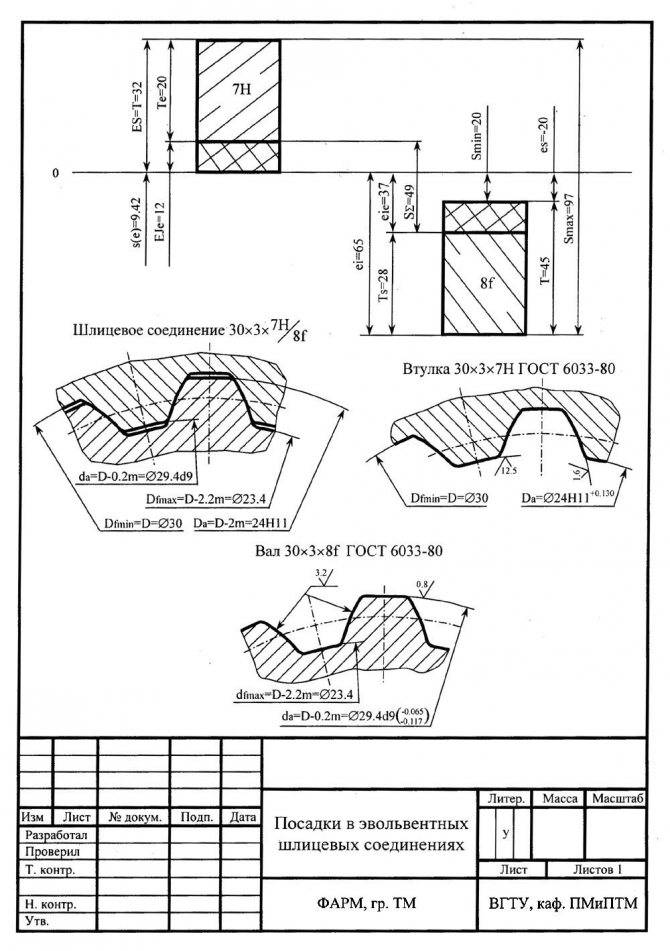

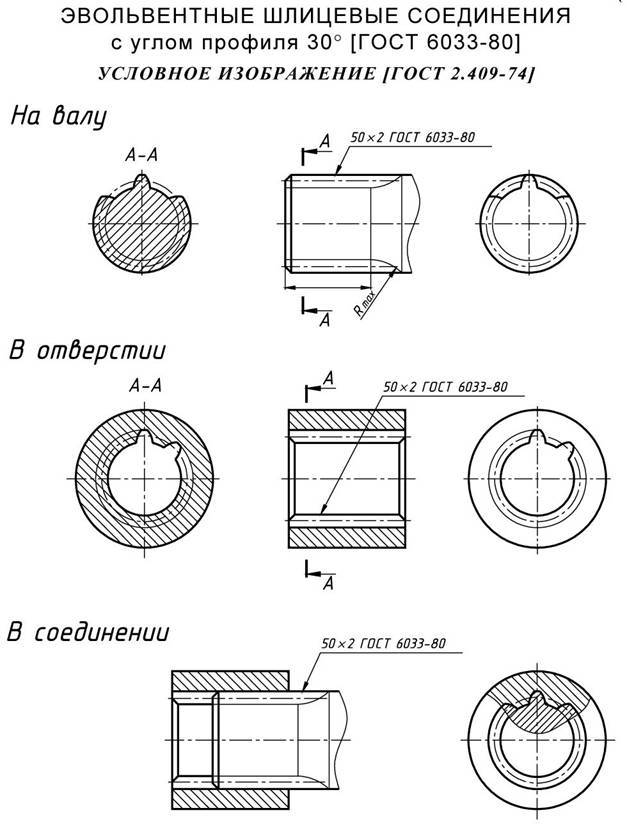

Эвольвентные шлицы ( см. рис. 283, б) представляют собой зубья эвольвентного профиля, характеризуемые модулем т и углом зацепления а. Центрирование – обычно по боковым граням. Посадка может быть с натягом, зазором или центрирующей. Реже применяют центрирование по наружному диаметру шлицев.

Эвольвентные шлицы с закругленной впадиной ( рис. 299, б) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 294, б для соответствующих значений а 2а и рн.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2а0 и рц.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2о0 и рц.

Прямобочные и эвольвентные шлицы применяют в подвижных и неподвижных соединениях.

Кроме того, эвольвентные шлицы сравнительно легко обрабатываются по принципу обработки зубчатых колес.

Кроме того, эвольвентные шлицы сравнительно легко обрабатывать по принципу обработки зубчатых колес.

По общей прочности эвольвентные шлицы несколько уступают треугольным шлицам оптимального профиля.

Другие ГОСТы

ГОСТ 25096-82 Основные нормы взаимозаменяемости. Резьба упорная. Допуски ГОСТ 10177-82 Основные нормы взаимозаменяемости. Резьба упорная. Профиль и основные размеры ГОСТ 11708-82 Основные нормы взаимозаменяемости. Резьба. Термины и определения ГОСТ ISO 965-5-2015 Основные нормы взаимозаменяемости. Резьбы метрические ИСО общего назначения. Допуски. Предельные размеры внутренних резьб, сопрягаемых с горячеоцинкованными наружными резьбами, соответствующими до нанесения покрытия полям допусков с основными отклонениями до h включительно ГОСТ 24071-97 Основные нормы взаимозаменяемости. Сегментные шпонки и шпоночные пазы ГОСТ 25307-82 Основные нормы взаимозаменяемости. Система допусков и посадок для конических соединений ГОСТ 1139-80 Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски ГОСТ 24070-80 Основные нормы взаимозаменяемости. Соединения шпоночные с тангенциальными усиленными шпонками. Размеры сечений шпонок и пазов. Допуски и посадки ГОСТ 24069-80 Основные нормы взаимозаменяемости. Соединения шпоночные с тангенциальными нормальными шпонками. Размеры сечений шпонок и пазов. Допуски и посадки ГОСТ 24071-80 Основные нормы взаимозаменяемости. Соединения шпоночные с сегментными шпонками. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 8790-79 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими направляющими шпонками с креплением на валу. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 10748-79 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими высокими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 24068-80 Основные нормы взаимозаменяемости. Соединения шпоночные с клиновыми шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

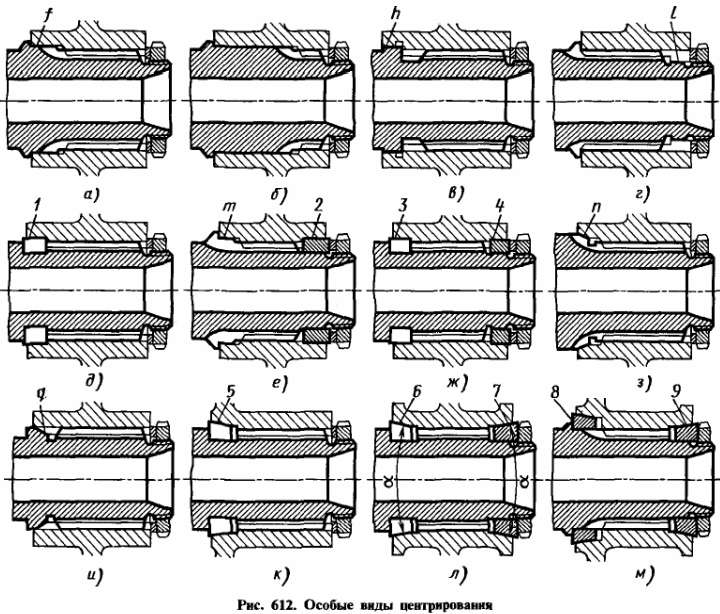

Особые виды центрирования шлицевых соединений

Особые виды центрирования шлицевых соединений.

Центрирование по специальным поверхностям применяют: а) в соединениях с короткими шлицами, не обеспечивающими продольной устойчивости насадной детали; б) в соединениях, передающих переменный крутящий момент или нагруженных периодически действующим опрокидывающим моментом; в) в соединениях с эвольвентными или треугольными шлицами со ступицами, термически обработанными до твердости более HRC 40, когда точное центрирование по боковым граням шлицев неосуществимо из-за невозможности шлифования пазов отверстия.

Посадку по шлицам в этих случаях делают свободной.

В конструкции на (рис. 612, а) вал снабжен дополнительным центрирующим пояском f на участке выхода шлицев.

Если необходима повышенная точность центрирования, а передаваемый крутящий момент невелик, то протяженность центрирующей поверхности увеличивают, уменьшая длину шлицев (вид б).

При центрировании цилиндрическим пояском h ни гладкой части вала (вид в) шлицы вала ослабляются кольцевой выточкой на выходе шлицев. В конструкции (г) ступица центрируется пояском на уменьшенном внутреннем диаметре шлицев по цилиндрическому пояску l на валу.

Центрирование производят также по разрезному кольцу 1 (вид д), заложенному в выточку на выходе шлицев; по цилиндрическому пояску m (вид е) на валу и по кольцу 2 у входа на шлицы; по двум втулкам (вид ж), одна из которых 3 разрезная, а другая 4 — целая.

Тяжелонагруженные соединения, работающие при циклических нагрузках, центрируют по коническим поверхностям (виды з—м). Натяг на конусах, возникающий при силовой затяжке, эффективно тормозит угловые микросмещения ступицы относительно вала, предупреждая выработку, разбивание и наклеп рабочих поверхностей. Вместе с тем конические поверхности воспринимают трением значительную долю крутящего момента, благодаря чему нагрузка на шлицы уменьшается.

Затяжка на конические поверхности вала n (вид з) и q (вид u) нередко приводит к свариванию ступицы и вала. Лучше конструкции с промежуточными коническими кольцами из твердых кованых бронз (БрКЗМц1 или БрБ2), образующими в сочетании со стальными поверхностями вала и ступицы устойчивую против сваривания пару.

На виде (к) представлена конструкция с разрезным коническим кольцом 5, заведенным в кольцевую выточку на участке выхода шлицев. Конструкция (л) с двумя кольцами, одно из которых разрезное 6, а другое целое 7, помимо гашения угловых колебаний втулок относительно вала, обеспечивает устойчивость против действия опрокидывающих моментов. Недостаток этих конструкций — ослабление шлицев вала кольцевой выточкой.

Целые кольца 8, 9 (вид м) обеспечивают, как и разрезные, практически беззазорное центрирование; упруго деформируясь под действием затяжки, кольца плотно охватывают цилиндрические поверхности вала.

Углы конусности α делают в пределах 30—60°. Чем меньше α, тем сильнее затяжка, но одновременно тем больше радиальные силы, сжимающие вал и разрывающие ступицу. Кольца располагают в узлах жесткости (вид к) или усиливают ступицу на участке расположения конусов кольцевыми ребордами (виды л, м).

В конструкциях с центрированием по двум коническим поверхностям (виды л, м) посадку по шлицам делают свободной во избежание совмещения двух центровок.

В тяжелонагруженных соединениях применяют дополнительные способы предупреждения наклепа и схватывания: закалку, цементацию, азотирование, фосфатирование и сульфидирование шлицев, металлические покрытия (омеднение, лужение, кадмирование и др.), а также смазывание соединения разделительными мазями на основе графита, дисульфида молибдена и др.

Источник

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности.

Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей.

В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов.

Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

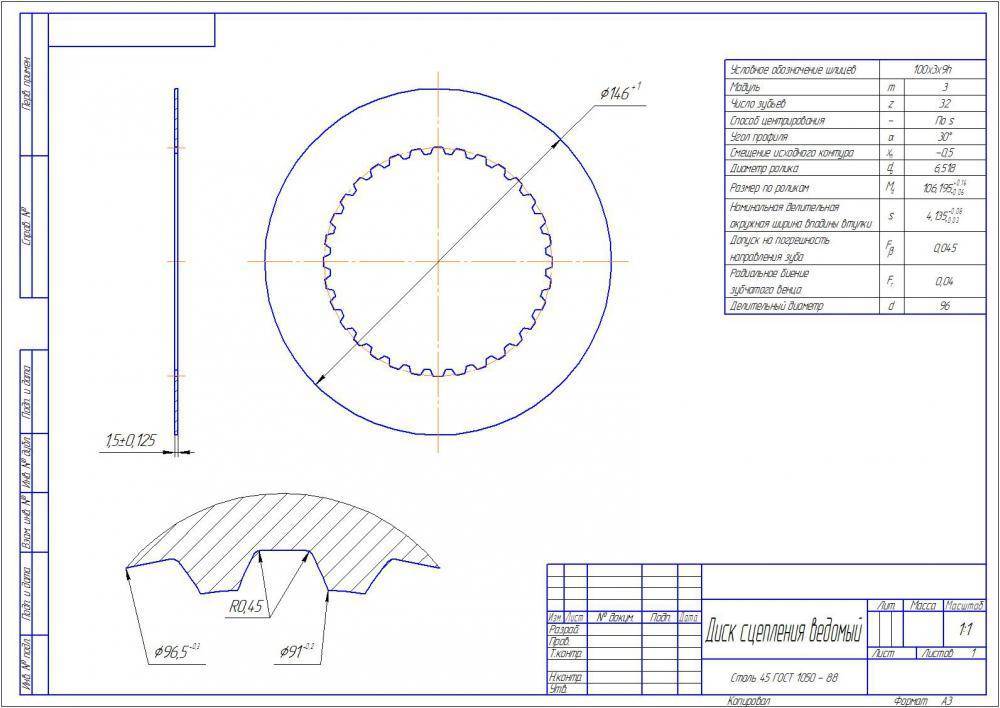

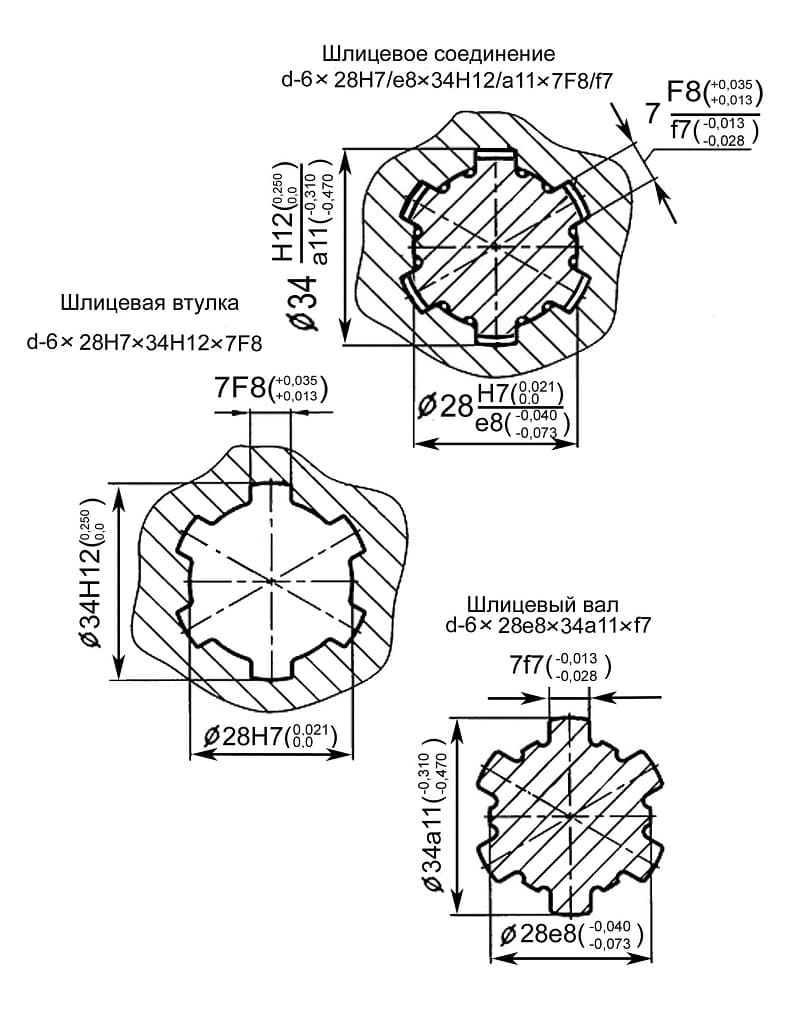

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

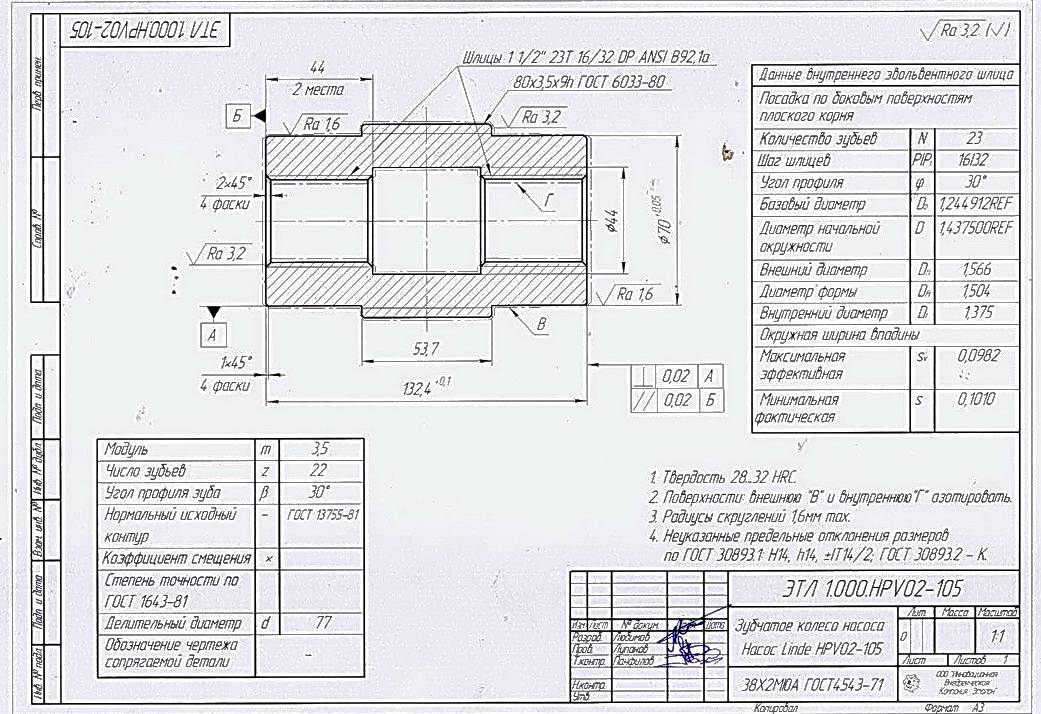

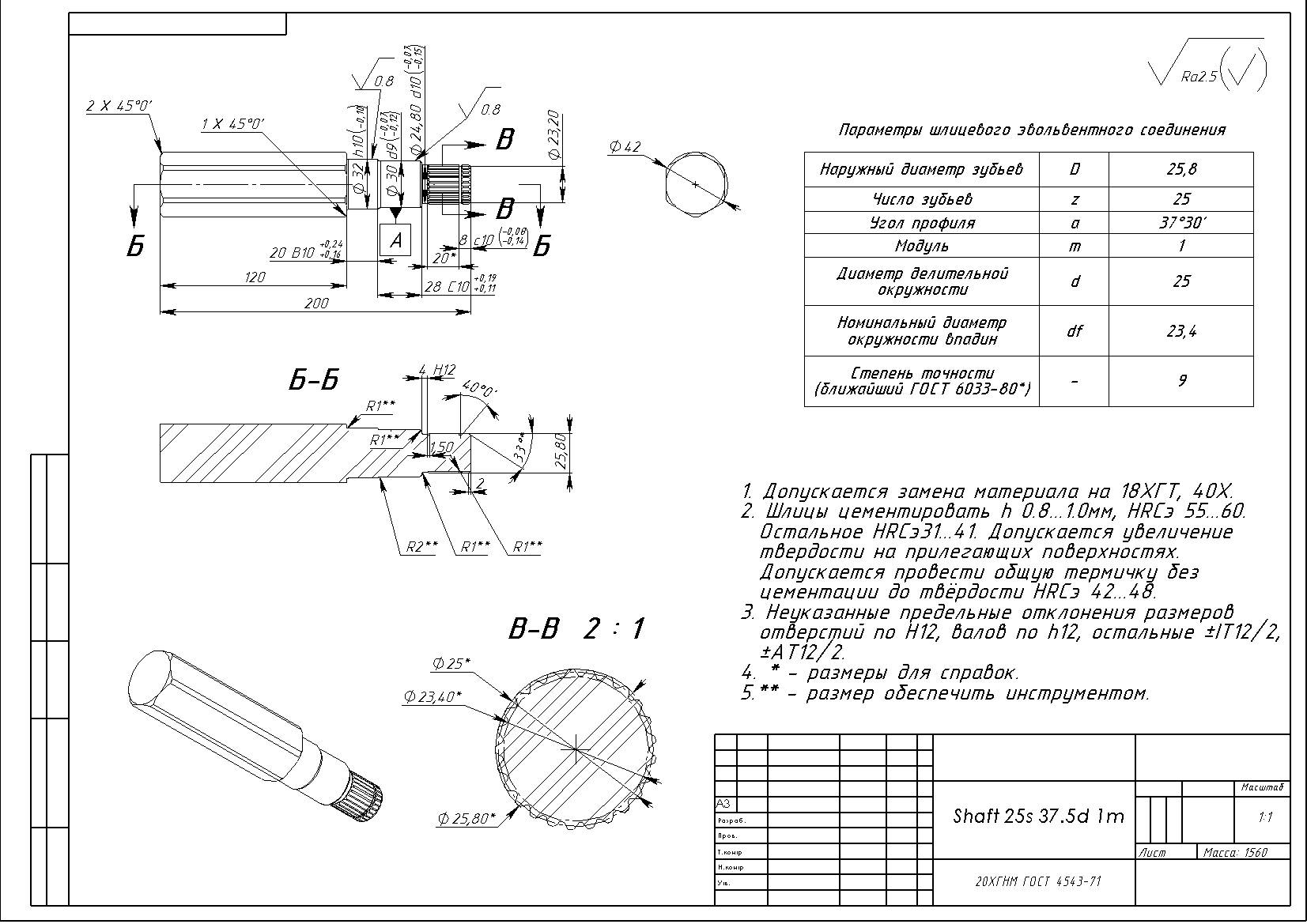

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.