Принципы выбора

Выбирая станок для накатки резьбы, необходимо учитывать ряд факторов:

- Метод подачи накатных роликов. Радиальная технология подойдёт для большинства выполняемых задач.

- Габариты и масса оборудования. Выбирать эти показатели нужно зависимо от наличия свободного пространства.

- Мощность двигателя.

- Размеры рабочего стола. Выбирать следует зависимо от габаритов заготовок.

- Система управления. Для серийного производства нужно отдавать предпочтение моделям с ЧПУ. Разовые работы можно выполнять на ручных конструкциях.

Преимущества и недостатки

Преимущества резьбонакатных машин:

- Не образуется стружки. Благодаря этому не засоряются подвижные элементы конструкции.

- Надёжность, износоустойчивость основных элементов.

- Высокая производительность.

- Повышенный показатель точности резьбовых соединений если установлена ЧПУ.

Панель ЧПУ для станка

Производители и стоимость

Существует несколько производителей промышленного оборудования, которые можно найти в строительных магазинах. Необходимо рассмотреть самые популярные модели:

- ARM-40C. Машина для арматуры, которую используют на строительных площадках.

- RH-65B. Машина для изготовления саморезов. С его помощью можно выпускать до 100 единиц крепежа за минуту. Качество не снижается на максимально допустимой скорости обработки.

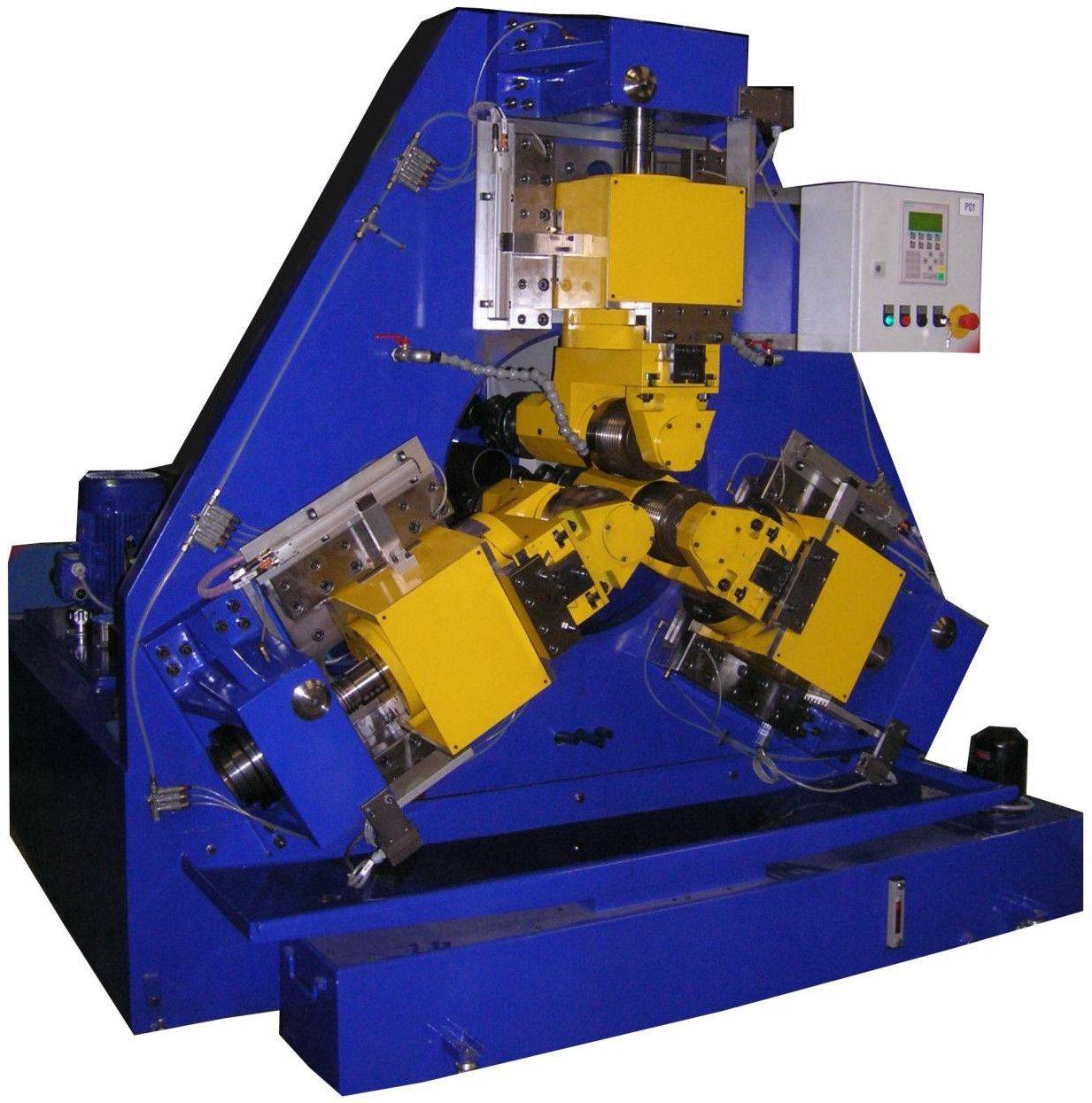

- PEE-WEE. Импортное оборудование, которое комплектуется ЧПУ, механизмом автозагрузки. Отличается надёжностью, износоустойчивостью, экономичностью. Позволяет обрабатывать заготовки разного размера.

- KOMAND СНШ 12. Конструкция оборудуется ЧПУ. Автоматические механизмы позволяют изготавливать до 40 вариантов деталей. Среднее время накатки резьбы на изделие — 120 секунд. Возможно адаптировать характеристики машины по желанию заказчика.

- Импортные станки, которые отличаются от других простой системой управления.

Стоимость промышленного оборудования — 750-900 тысяч рублей.

Технология нарезания резьбы

Для изготовления резьбы используются специальные инструменты и приспособления. Резьбы могут нарезаться:

- Специальными резцами и гребенками. Инструмент уславливается на токарных станках, может нарезаться как внутренняя, так и наружная резьба.

- Плашками. Нарезается только наружная резьба, используются как для ручного метода, так и для механического.

- Метчиками. Только для внутренней резьбы, универсального применения.

Максимальная сила действует на кромку резца при входе и выходе из режима резания, критические нагрузки могут становиться причиной смещения.Tan λ = P *ns π × d2 – формула определения фактического угла наклона плоскости витков. От значений этого параметра зависят технические характеристики соединения.

Определение конкретного метода нарезки резьбы выполняется после анализа следующих факторов:

Параметры детали. Учитываются параметры резьбы, величина партии, марка стали заготовки. Анализируются требования по качеству: наружная или внутренняя, шаг, число заходов и поля допусков

По стали принимается во внимание обрабатываемость, твердость, стружкодробление и физические характеристики сплава.Выбор инструмента и оборудования. Резцы могут быть полного профиля, многозубыми или V-профиля. Станок ручным, полуавтоматическим или автоматическим

Станки имеют индивидуальные характеристики по жесткости фиксации элементов, виду шпинделя, методу подводки заготовки, вылету инструмента, мощности и т. д. Способ нарезания. Рассчитываются оптимальные режимы резания с учетом вышеперечисленных факторов. Значения зависят от качества резьбы, стойкости инструмента, износа рабочих пластин, контроля стружкообразования. Врезание может быть односторонним боковым, радиальным или двухсторонним боковым. От типа зависит направление и величина нагрузок на заготовки

Станок ручным, полуавтоматическим или автоматическим. Станки имеют индивидуальные характеристики по жесткости фиксации элементов, виду шпинделя, методу подводки заготовки, вылету инструмента, мощности и т. д. Способ нарезания. Рассчитываются оптимальные режимы резания с учетом вышеперечисленных факторов. Значения зависят от качества резьбы, стойкости инструмента, износа рабочих пластин, контроля стружкообразования. Врезание может быть односторонним боковым, радиальным или двухсторонним боковым. От типа зависит направление и величина нагрузок на заготовки.

При выборе метчика и плашки принимается во внимание передний и задний угол, угол и длина режущей части, угол спиральной подточки, шаг, диаметр, усилия выхода стружки. Во время нарезания резьбы обязательно контролируется глубина (t), скорость резания (V) и скорость подачи (S)

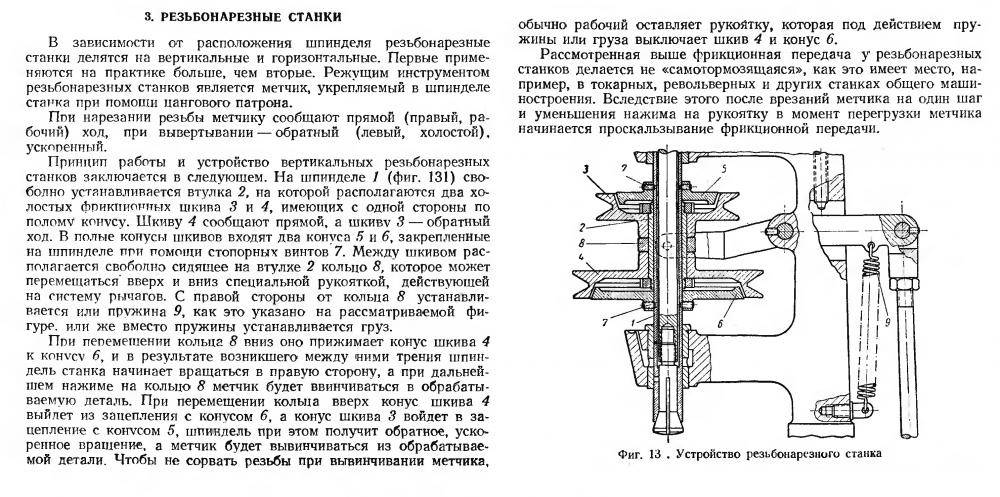

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

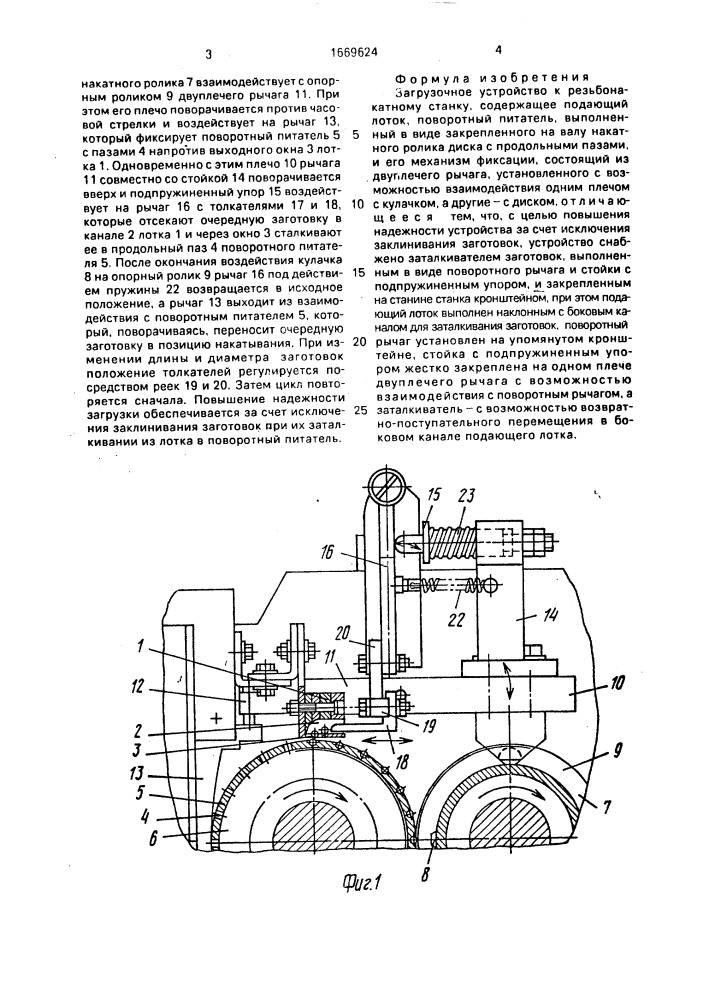

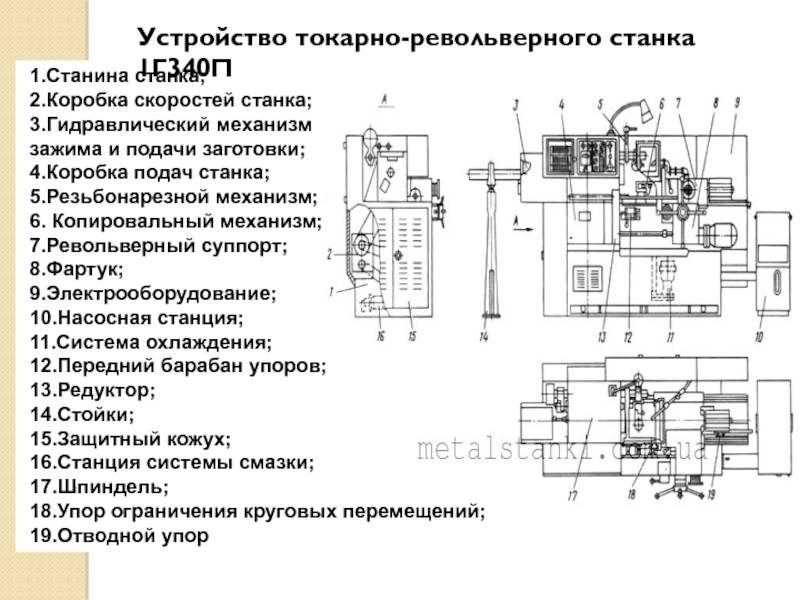

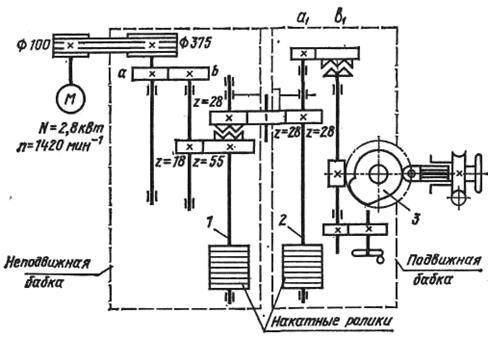

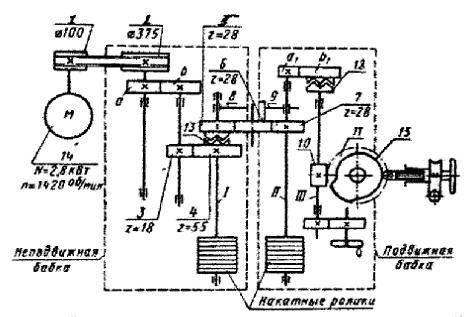

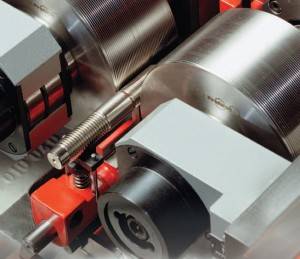

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Преимущества использования резьбонакатных роликов

Применение резьбонакатных роликов для получения наружных резьб имеет ряд важных преимуществ.

- Упрочнение деталей и изделий. Прочность повышается за счет обработки поверхностей по технологии холодной пластической деформации.

- Износостойкость. Резьбонакатные ролики выдерживают давление до 1500 МПа.

- Простота эксплуатации. Для использования приспособления нужно лишь закрепить в патронах станков.

- Универсальность. При помощи резьбонакатных роликов можно нарезать или восстановить резьбу, длина которой превышает 2 м.

- Высокое качество профилей. После обработки детали приобретают зеркальные поверхности. Ra — 0,1.

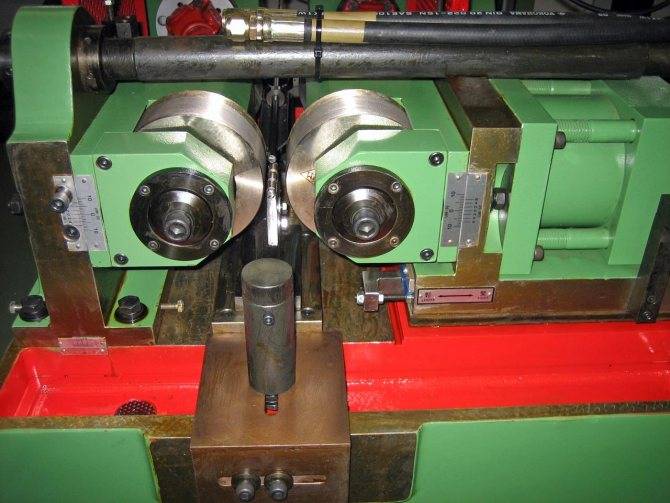

Фотография №3: резьба, полученная по технологии накатывания

- Экономичность. При обработке деталей и изделий стружка не образуется.

- Высокая стойкость резьбовых соединений, получаемых с применением резьбонакатных роликов. Этот показатель больше стандартного примерно на 50 %.

- Высокая производительность. Обработка заготовок происходит очень быстро. Это делает резьбонакатные ролики пригодными для использования на массовых производствах.

3 Особенности использования роликов для накатки резьбы

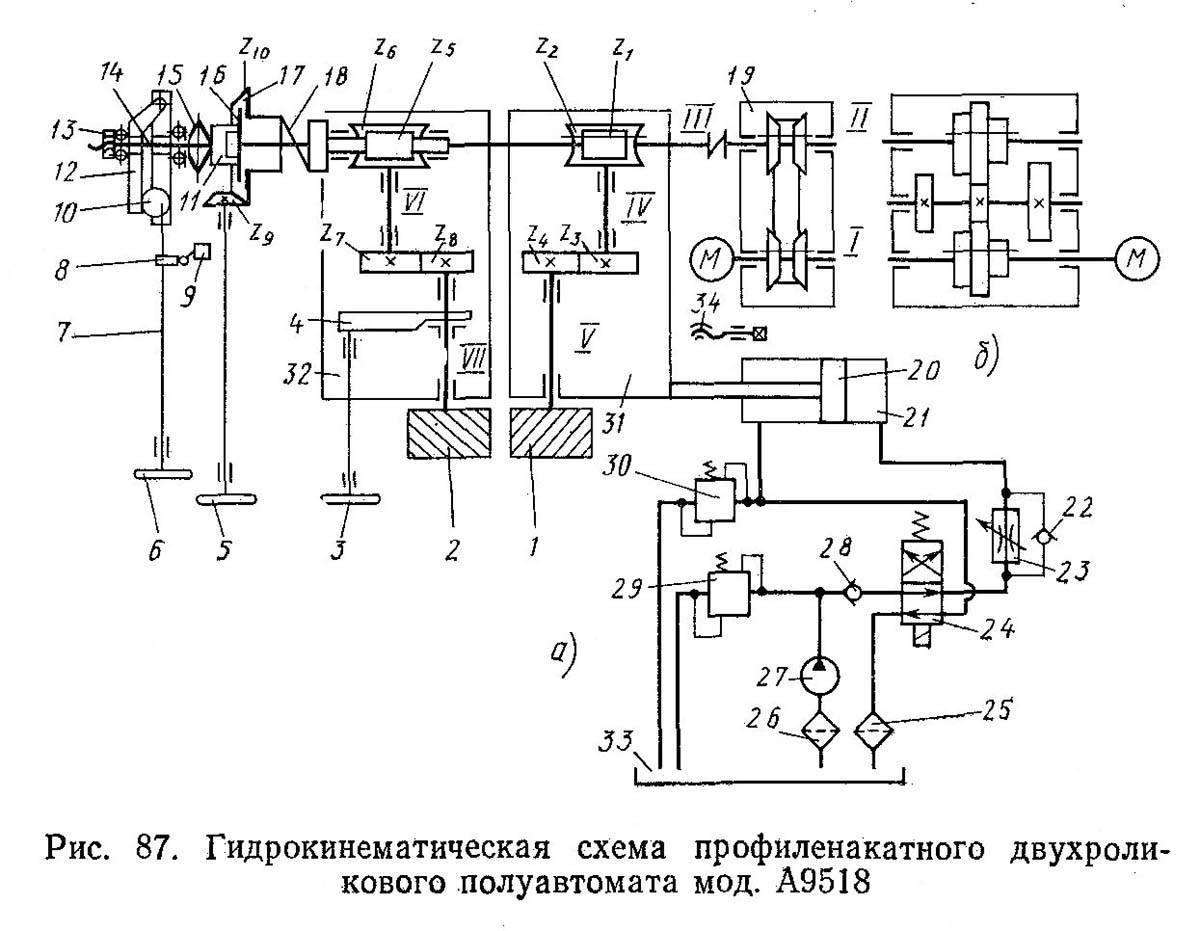

Все описанные выше способы выполнения резьбы по своим технологическим возможностям ощутимо уступают методике, при которой используются ролики. Как правило, применяется два ролика (иногда их может быть три или четыре). А сам рабочий процесс производится на универсальных либо специальных станках для накатки резьбы.

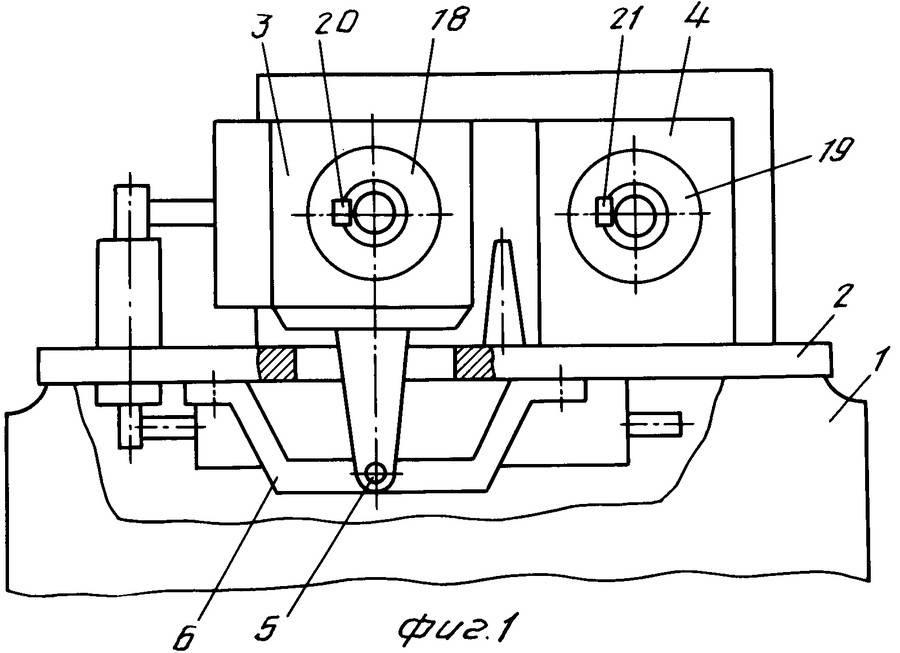

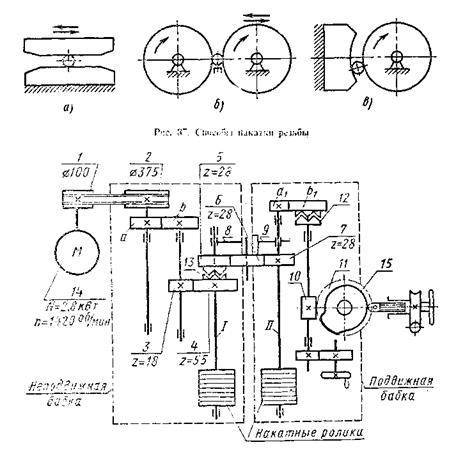

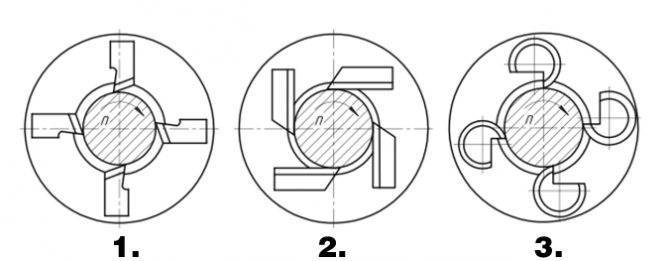

Существует три варианта накатывания резьбы роликами в зависимости от того, каким образом резьбонакатной станок подает рабочий инструмент и изделие: с тангенциальной подачей детали; с радиальной подачей роликов; с осевой подачей заготовки.

Тангенциальная схема обеспечивает высокую производительность агрегата. Она может выполняться подачей:

- двух роликов цилиндрической формы, каждый из которых имеет собственную окружную скорость;

- двух пар роликов затылованного типа либо просто двух таких роликов;

- двух роликов затылованного типа в центрах.

Отличие цилиндрических приспособлений от затылованных заключается в том, что у вторых имеется не только калибрующая и заборная части, но еще и сбрасывающая. По стоимости затылованные ролики дороже обычных, а использовать их можно как на простых станках, на которых шпиндельные узлы находятся в фиксированном положении, так и на специальных полуавтоматических резьбонакатных установках.

В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания резьбы ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. А при монтаже заготовки в центрах станка следует пользоваться крупными по сечению роликами (от 20 до 30 сантиметров).

Более популярным способом накатки резьбы является вариант, когда ролики подаются радиально. Востребованность этой методики обусловлена в первую очередь простотой используемого инструмента и необходимой для выполнения операции оснастки. Обычно накатка производится при помощи двух вращающихся роликов. Радиальную подачу при этом имеет лишь один из них.

При радиальной подаче применяются только цилиндрические ролики, которые соответствуют положениям Государственного стандарта 9539. Они бывают нормальной и повышенной точности, предназначены для нарезания резьбы сечением от 3 до 68 миллиметров (шаг варьируется от 0,5 до 6 миллиметров). Посадочное отверстие таких цилиндрических приспособлений может иметь следующие размеры – 45, 80, 54 или 63 миллиметра.

Геометрические параметры роликов цилиндрической формы устанавливают посредством проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важным представляется и то, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов

Именно по этой причине на роликах резьба выполняется многозаходной.

Если на изделие необходимо накатать длинную резьбу, в большинстве случаев применяется схема осевой подачи детали. Она производится на средней скорости порядка 9 тысяч миллиметров в минуту. Данная схема реализуется крайне редко, так как при ней отмечается уменьшение прочности инструмента, вызванное проскальзыванием витков обрабатываемого изделия и роликов, а также наличие погрешности шага (на каждые 10 сантиметров длины около 10 микрометров).

Особенности выбора

Как подобрать эффективный резьбонарезной станок для решения специфических задач? Ассортимент устройств данной категории представлен на рынке широчайшей линейкой моделей от различных производителей. Поэтому на первое место при выборе выходят характеристики отдельных агрегатов

При покупке станка необходимо уделить внимание:

- Возможности для замены метчиков, режущих головок.

- Наличию системы, что смазывает резьбонарезные головки для станков в ходе эксплуатации. Некоторые агрегаты содержат специальный поддон, наполненный маслом, которое автоматически расходуется во время обработки деталей.

- Степени безопасности агрегата. Некоторые модели обладают выключателем, который размещается на полу и останавливает работу прибора при возникновении экстренных ситуаций.

- Присутствию специального реле для обесточивания оборудования при перепадах напряжения в электросети. Такая комплектация положительно отражается на увеличении срока службы станка и снижает потребность в регулярном ремонте.

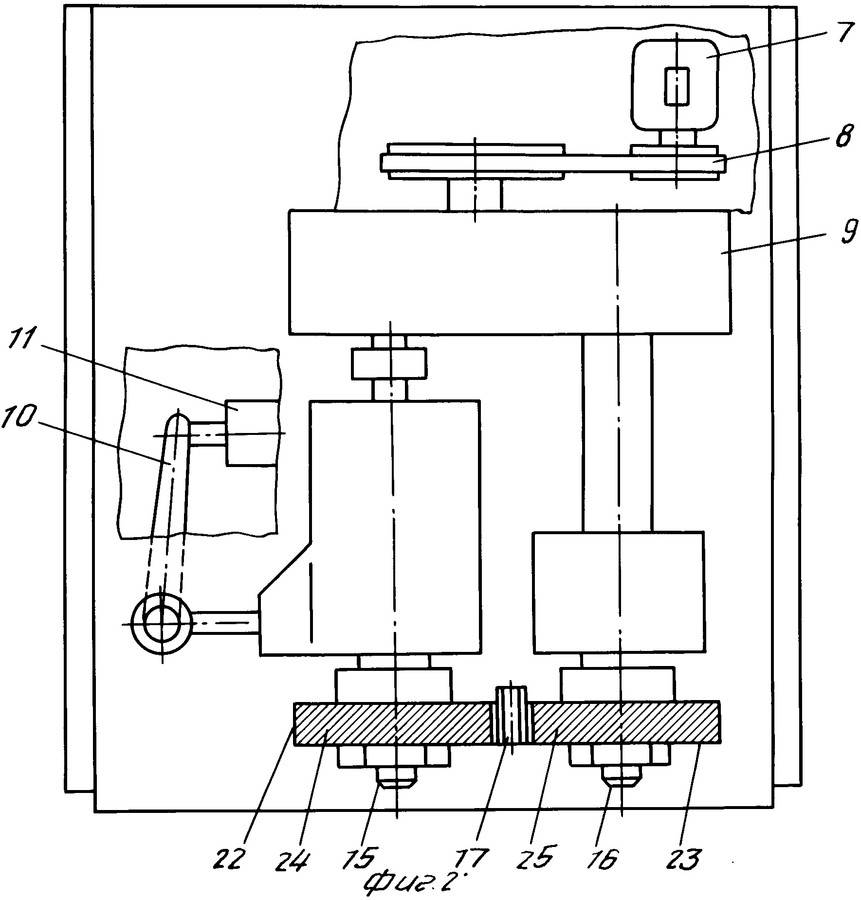

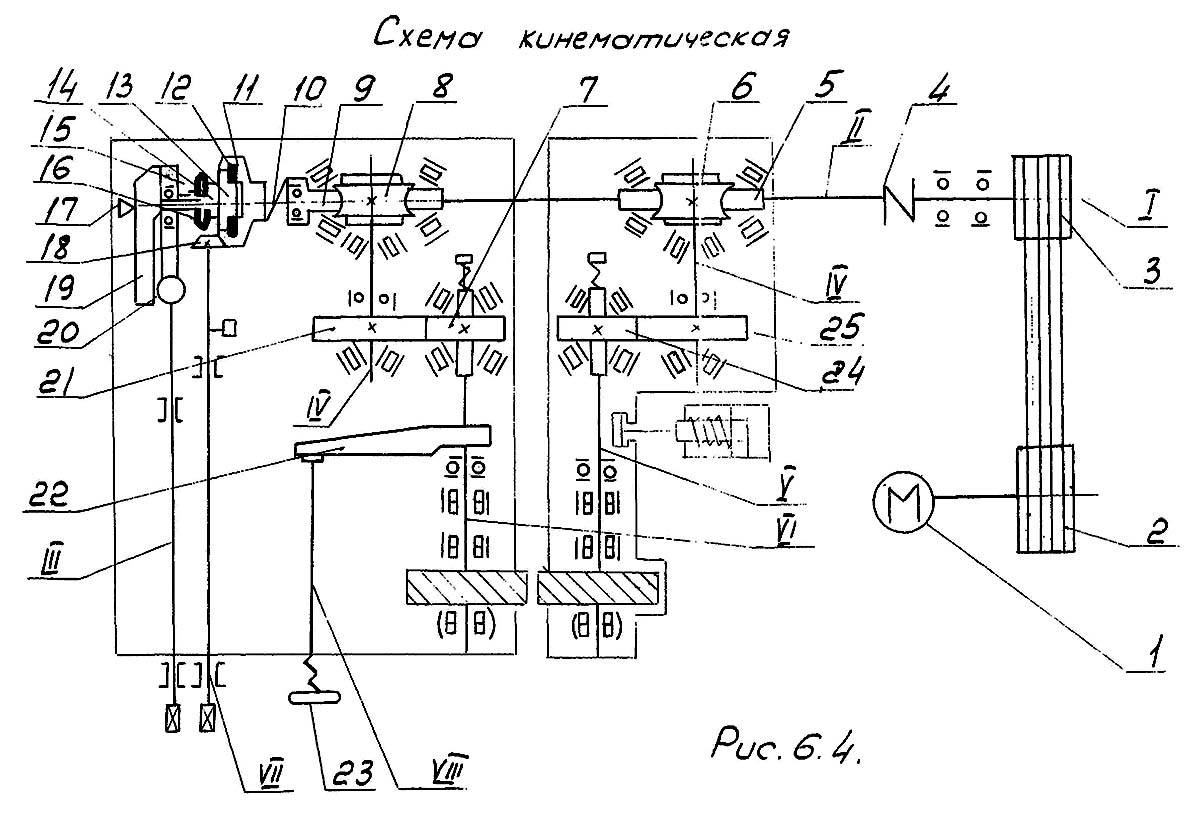

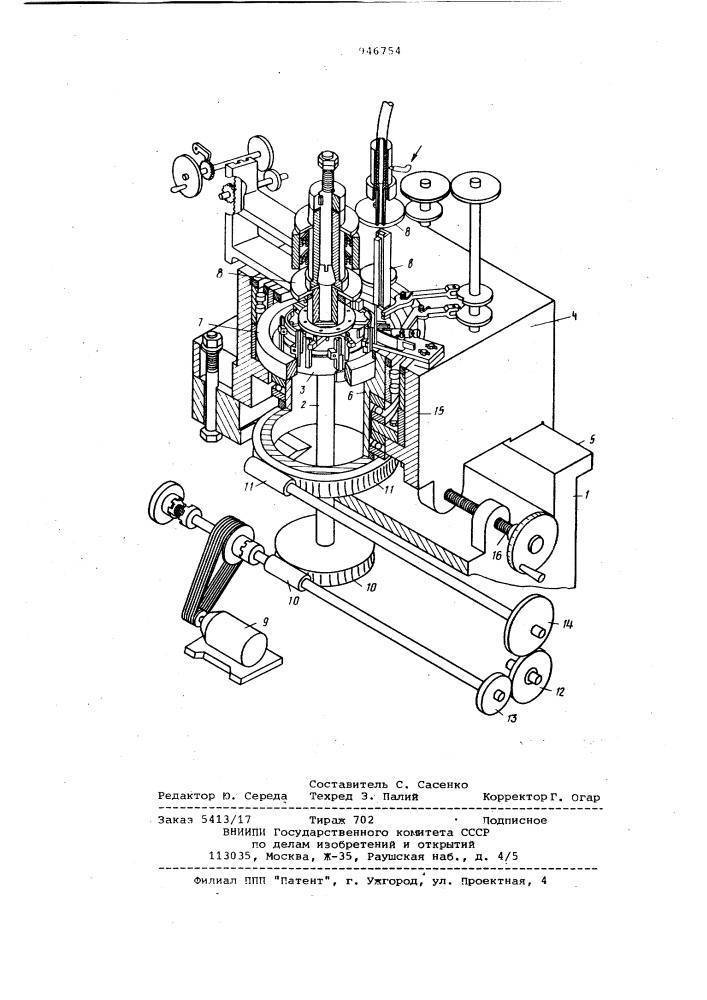

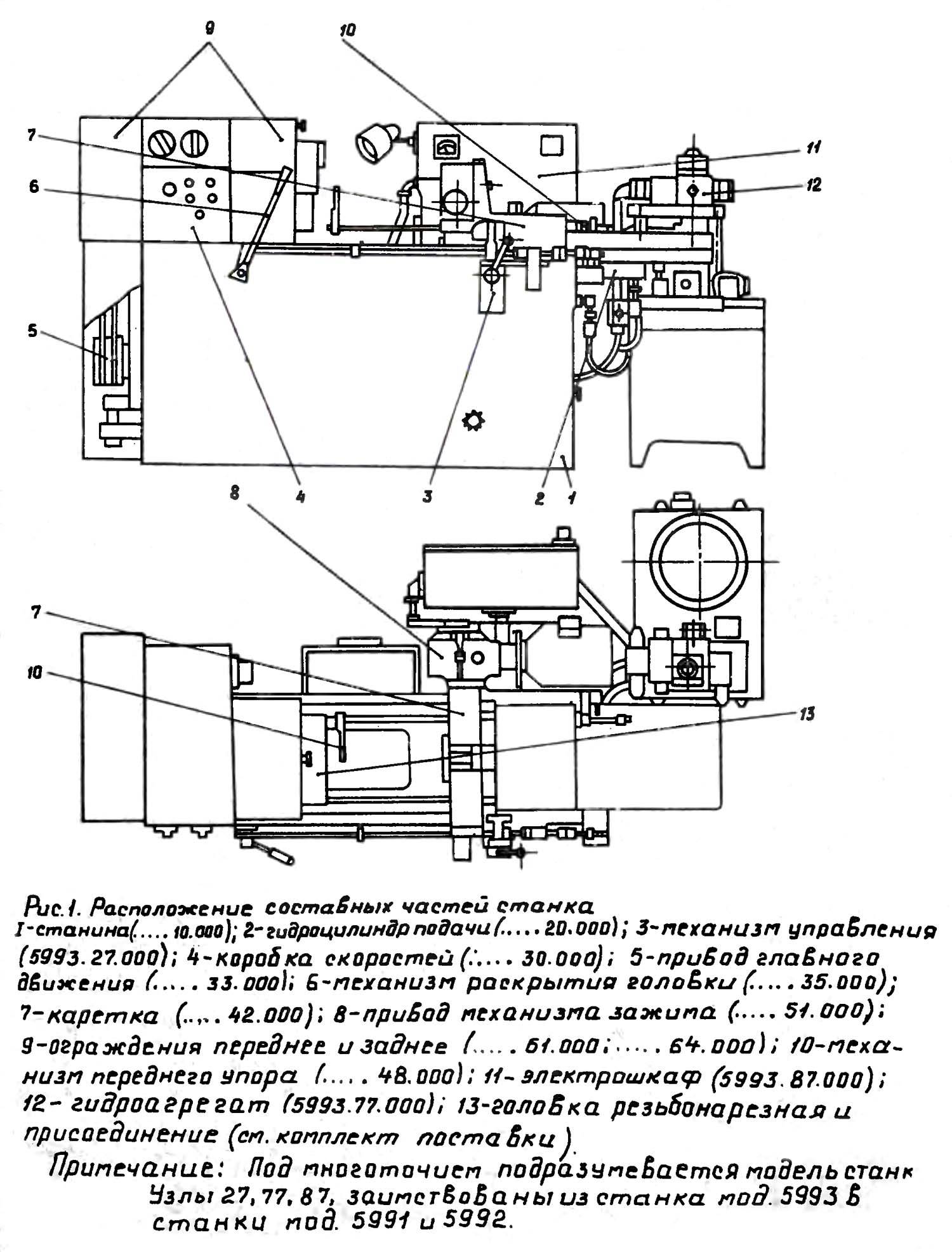

Расположение основных узлов резьбонакатного станка UPW 12,5

Расположение основных узлов резьбонакатного станка UPW 12,5 x 70

- Шкала для установки салазок на диаметр накатываемой резьбы

- Поворотная ручка для установки длины хода салазок

- Гайка для крепления опоры

- Опора

- Гайка шлицевая самотормозящая

- Шпиндель накатной

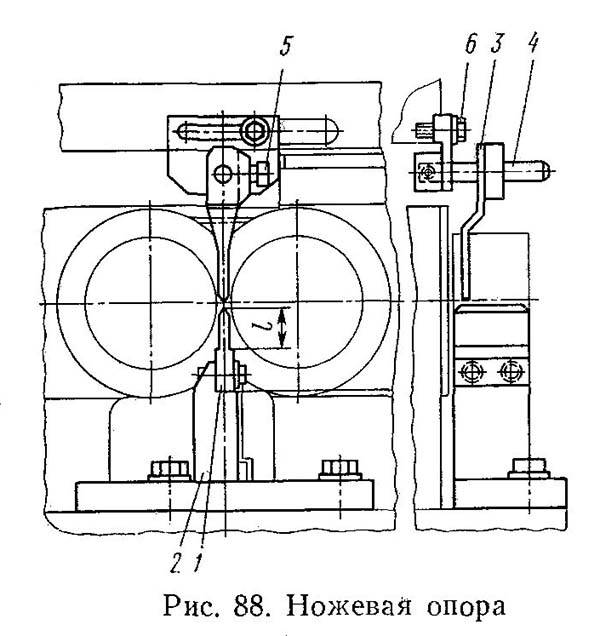

- Стойка поддерживающего ножа

- Поддерживающий нож

- Деталь зажимная

- Шпиндельная бабка

- Винты для крепления бабки

- Винт крепежный

- Эксцентрик для установки параллельности шпинделей

- Гайка для фиксации аксиального положения шпинделя

- Муфта для сцепления шпинделей

- Поворотная ручка для радиального перемещения шпинделей

- Винт для установки длины хода салазок

- Винт для установки салазок на диаметр накатываемой резьбы

- Общий выключатель Нр3

- Кнопка D4 для включения насосов гидросистемы и охлаждающей жидкости

- Кнопка D3 для выключения насосов гидросистемы и охлаждавшей жидкости

- Кнопка D6 для включения подачи салазок

- Кнопка D5 для включения отвода салазок

- Многопозиционный переключатель WS 3 для установки времени накатки

- Многопозиционный переключатель WS 2 для установки автоматического цикла

- Клапан VD 2 для установки усилия накатки

- Манометр для проверки усилия накатки

- Запорный кран манометра

- Кнопка нажимная D2 для включения двигателя накатных шпинделей

- Кнопка нажимная DI для выключения двигателя шпинделей

- Многопозиционный переключатель WS I для установки направления вращения шпинделей

- Поворотная ручка для установки скорости шпинделей

- Кнопка ножная D 7 для включения подачи салазок

- Поворотная ручка Ро I для установки времени накатки

- Поворотная ручка Ро 2 для установки времени, требуемого на замену детали

- Рычаг для перемещения салазок /при корректировке резьб/

- Кнопка Е5 для включения двигателя шпинделей /при корректировке резьб/

- Кнопка D8 для переключения направления вращения шпинделей и уменьшения усилия накатки

- Многопозиционный переключатель WS 4 для выключения одновременно двигателя шпинделей и салазок при уменьшении усилия накатки

- Клапан VW 2 для установки величины подачи салазок

- Рычаг для переключения салазок с быстрого хода на рабочую подачу

- Дроссель VDr для замедления обратного хода салазок

- Лампочка сигнальная

- Кнопка D10 – аварийная

- Счетное устройство

- Салазки

- Указатель, показывающий скорость шпинделей

- Генератор к указателю, показывающему скорость шпинделей

- Двигатель накатных шпинделей

- Двигатель гидронасоса

- Насос охлаждающей жидкости

- Насос, обеспечивающий смазывание

- Механизм цепной передачи, регулирование бесступенчатое

- Кран для выключения подачи охлаждающей жидкости

- Гидробак

- Бак под охлаждающее и смазочное масла

- Штепсельная розетка для подключения местного освещения станка

- Штепсельная розетка для подключения устройства для аксиального перемещения детали

- Ручка звездообразная для установки уменьшенного усилия накатки

Принцип работы и конструкция

Чтобы понять, как работает станок для нарезки резьбы на трубах, нужно разобраться с его конструкцией. Она состоит из нескольких элементов, связанных между собой:

- Шпиндель с патронами для закрепления труб.

- Электродвигатель для передачи усилия вращения.

- Станина, на которой закрепляются остальные детали.

- Направляющие для перемещения шпинделя.

- Люнет, с помощью которого обрабатываются металлические изделия.

Принцип работы заключается в том, что в патроне закрепляется труба. Затем мастер запускает станок. Начинается обработка изделия с помощью оснастки, закрепленной в люнете. При этом вращается только труба.

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

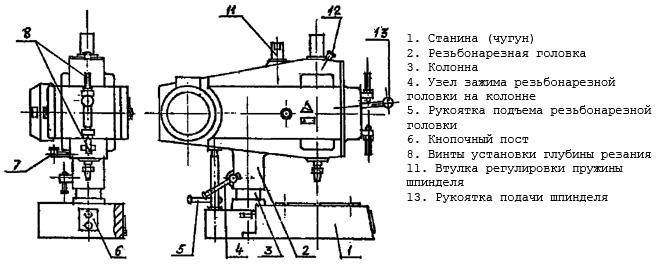

Принцип работы и конструкция

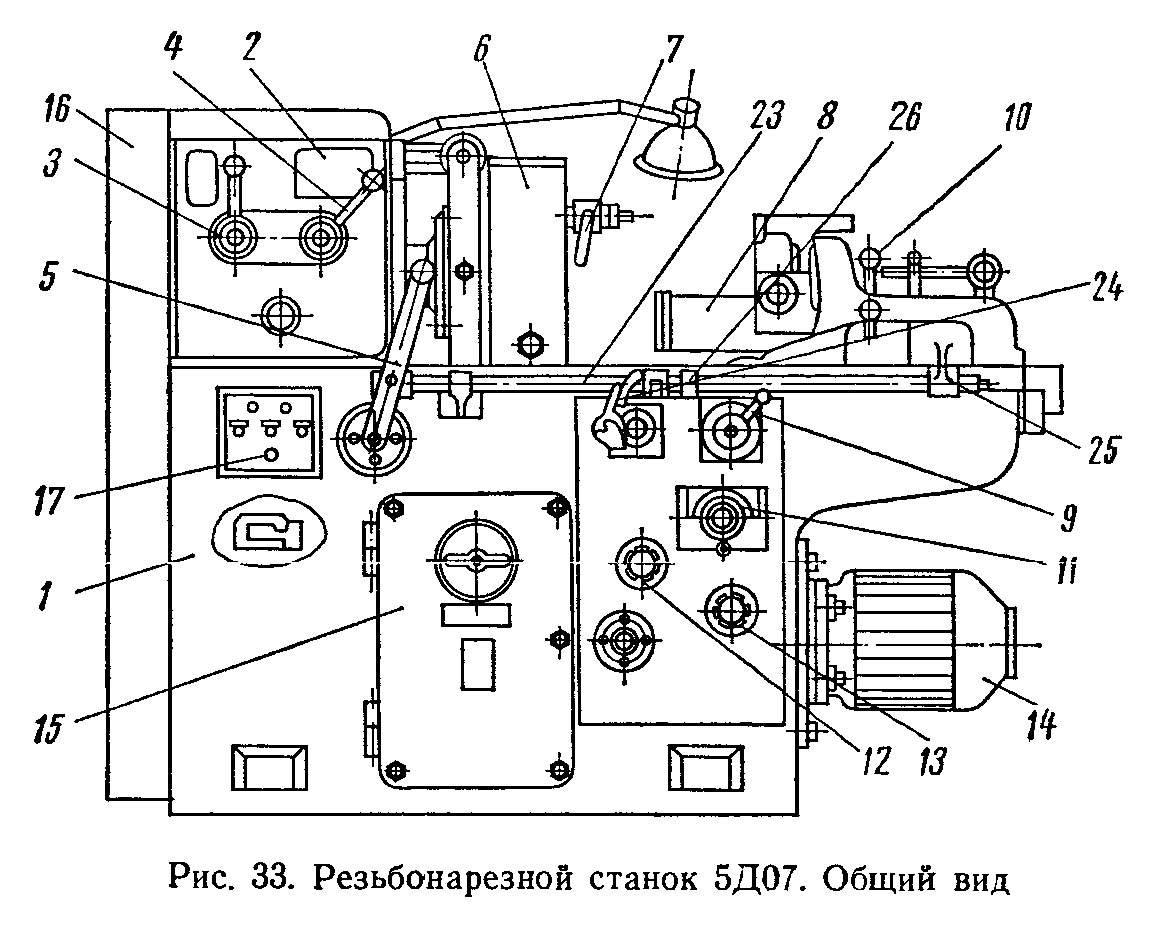

Устройство резьбонакатных станков напоминает сверлильные машины вертикального типа, оснащенные более совершенным редуктором. Характер нарезания требует комбинации разнообразных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с заданной линейной скоростью и частотой вращения перемещается вниз в сторону жестко закрепленных труб. Параметры движения метчика задаются в зависимости от шага резьбы и поперечника труб. При нарезании на длинных трубах используются специальные подставки, регулируемые по длине и высоте.

Резьбонарезной станок может иметь вертикальное или горизонтальное расположение исполнительного инструмента. Первое встречается чаще, в качестве резца используется метчик. Горизонтальные станки предназначены для нарезания резьб на водопроводных и газопроводных трубах.

Наружные резьбы выполняют с помощью круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и специальными резцами. На крупных производствах для создания много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок выполняет резьбы всех существующих стандартов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую или коническую.

Используя некоторые дополнительные инструменты, можно осуществлять несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для изменения параметров используются сменные головки.

Одной из самых эффективных считается головка конической формы, которая быстро и без больших усилий режет металл труб.

Электропитание такого станка обойдется не дешево, поэтому рекомендуем установить солнечные батареи этого поставщика https://e-solarpower.ru/.

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.

Это интересно: Кузнечный горн своими руками — видео, чертежи, фото

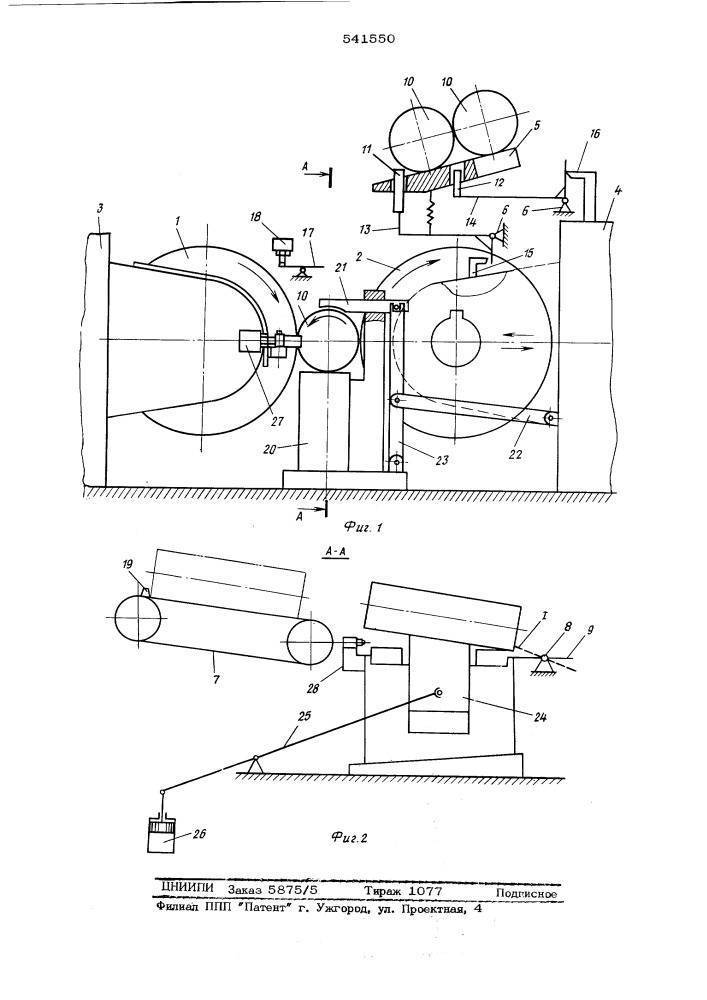

Трубонарезные станки

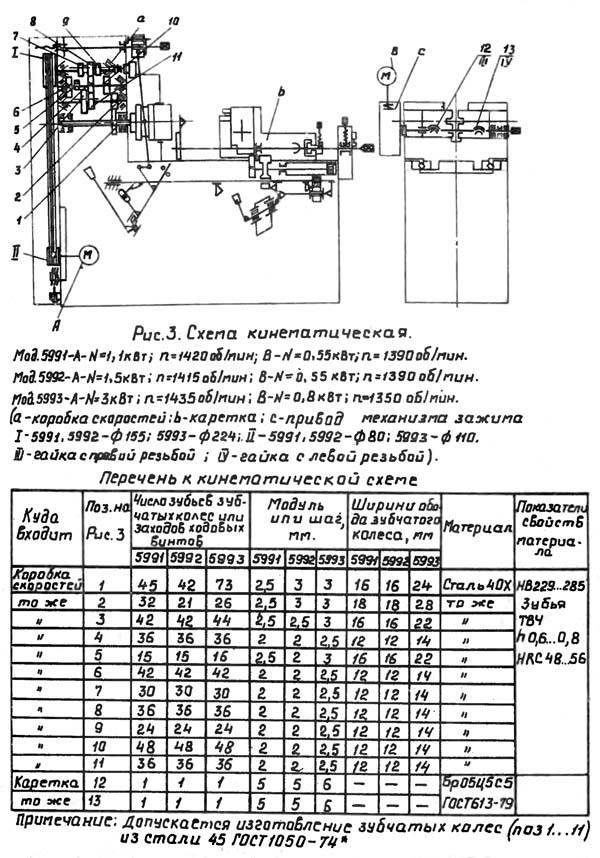

Трубонарезные станки (рис. 3) предназначены для обработки наружных и внутренних поверхностей стальных и чугунных труб.

Рисунок 3. Трубонарезной станок.

Рисунок 3. Трубонарезной станок.

Трубонарезные станки, исходя из конструкции и принципа работы, больше всего похожи на токарно-винторезные. Именно поэтому многие источники не выделяют этот тип станков в отдельную категорию, а относят к токарно-винторезным. Трубонарезные станки применяются в нефте- и газодобывающей отраслях, жилищно-коммунальном хозяйстве при изготовлении водяных и канализационных труб.

Трубонарезные станки предназначены для разноплановой обработки труб:

- нарезание разного рода резьб;

- точение;

- резка;

- торцевание;

- снятие дефектного слоя;

- вальцевание;

- расточка;

Станки трубонарезной группы, помимо нарезки метрических, имеют рукоятки для настройки на нарезку резьбы почти всех известных типов: конических, питчевых, модульных и дюймовых.

Одним из ключевых отличий трубонарезного станка от стандартного токарного является конструкция шпинделя. Шпиндель на трубонарезном станке работает на зажим детали, которая подается через его центр со стороны передней бабки через корпус станка. Приводится в действие кулачки шпинделя могут вручную или при помощи гидравлического, электрического или механического привода.

Иногда, при обработке труб большой длины, используются дополнительные подставки, которые устанавливаются за пределами станка. На них опирается труба. Это позволяет избежать деформации трубы, а также снижает нагрузку на шпиндель и подающий механизм.

Есть две основные характеристики трубонарезного станка.

- Максимальный размер отверстия в шпинделе. Определяет наибольший диаметр трубы, которою можно обработать на данном станке.

- Межцентровое расстояние. Определяет максимальную глубину обработки конца трубы.

Современная добывающая промышленность оснащается трубонарезными станками с ЧПУ (рис. 4).

Рисунок 4. Трубонарезной станок с ЧПУ.

Рисунок 4. Трубонарезной станок с ЧПУ.

Трубонарезные станки с ЧПУ имеют ряд преимуществ. Некоторые модификации сразу снабжаются набором резцов, которые способны нарезать резьбы различных профилей. Также такие станки могут выполнять обработку профильных поверхностей с высокой точностью.

К категории нарезных станков иногда относят простейшие приспособления для нарезки проволоки, прутка, арматуры (рис. 5) или другого профиля определенной длины.

Рисунок 5. Нарезной станок для арматуры.

Рисунок 5. Нарезной станок для арматуры.

Нарезные станки имеют подставку под бухту (если нарезаемый материал поставляется в бухте) или лоток для загрузки прямолинейного профиля. Имеется линейка с ограничителем, которая позволяет отмерять необходимую длину. Процесс нарезки осуществляется ножом, приводимый в действие от электродвигателя. Кинематическая схема состоит из редуктора, массивного маховика и кривошипного механизма, который преобразовывает вращательное движение маховика в поступательно движение резца.

22.11.2018

Основные виды

В зависимости от конструкции резьбонарезных гребенок головки могут быть:

1. С плоскими радиальными гребенками. 2. С плоскими тангенциальными гребенками. 3. С круглыми радиальными гребенками.

Изделия с круглыми радиальными гребенками являются самыми популярными. Это обусловлено тем, что они:

• отличаются длительным сроком службы, так как могут перетачиваться; • являются максимально стойкими к агрессивным воздействиям; • экономичны в работе; • позволяют получать круглые гребенки шлифованием.

Головки с круглыми радиальными гребенками могут быть:

1. Невращающимися

. При работе головок деталь вращается. Сама головка перемещается вдоль ее оси. Раскрывание головок в конце и закрывание в начале процесса обеспечивается с помощью специальной рукоятки. 2.Вращающимися . Такие головки применяются на сверлильных станках, токарных автоматах и полуавтоматах. Сама головка обеспечивает рабочее вращение и движение подачи. Деталь, в свою очередь, может вращаться в том же направлении. Это позволяет обеспечить нужное сокращение скорости резания. Раскрывают и закрывают головку два упора. 3.Специальными невращающимися . Такие головки используются для создания резьбы небольшого диаметра (4-10 мм). Устанавливаются резьбонарезные изделия на токарных автоматах. Открывание головок обеспечивается автоматически, а закрывание происходит при повороте револьверной головки с помощью упора и изогнутого рычага.

При нарезании наружной резьбы обычно применяются головки с круглыми гребенками. Такие изделия отличаются:

• простой конструкцией; • возможностями для работы с большим количеством переточек; • большей стабильностью.

Резьбу нарезают с принудительной подачей головки. Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками. Режущие кромки инструмента располагаются на одном диаметре и имеют заходной конус. Число гребенок в комплекте зависит от размера резьбонарезной головки. В комплекте гребенки смещены относительно друг друга в соответствии с углом подъема винтовой линии.

Нарезание резьбы на трубе с помощью ручного клуппа.

При нарезании длинных винтов и червяков применяют резцовые головки. Такие головки резьбонарезные устанавливаются на суппорте станка. Резцовая головка конструктивно состоит из корпуса, который вращается от отдельного привода. В корпусе закрепляются резцы (от 1 до 4). Их профиль соответствует профилю резьбы.

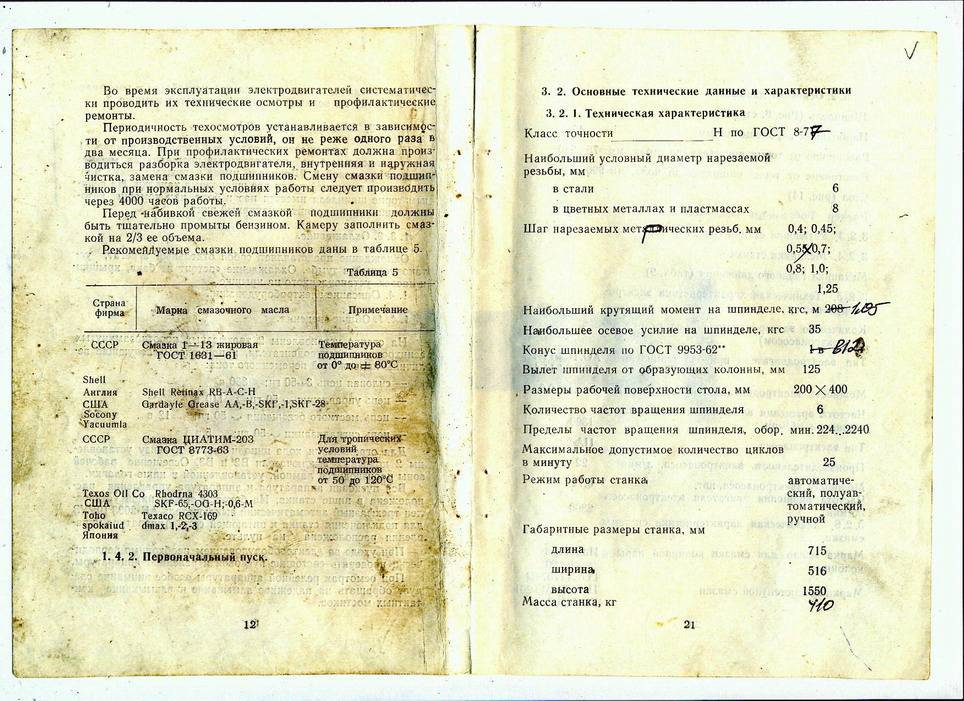

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации

Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ

Резьбонарезной станок RIDGID 535