Видео на тему

В этой статье мы рассмотрим, как изготовляется газовая горелка для пайки своими руками. Это приспособление часто востребовано и в частном хозяйстве, и в коммерческих целях – для индивидуального технического творчества и разного рода задач по строительству. В частности, с помощью газовых горелок проводят спаечные, слесарно-кузнечные, кровельные, ювелирные работы, получают и для других целей пламя, температура которого превышает 1500°C.

В слесарном деле при помощи газовой горелки можно раскалить металлическую заготовку, чтобы в итоге она получилась достаточно закаленной. При проведении сварочных работ с некоторыми металлами места будущих швов должны быть прогреты.

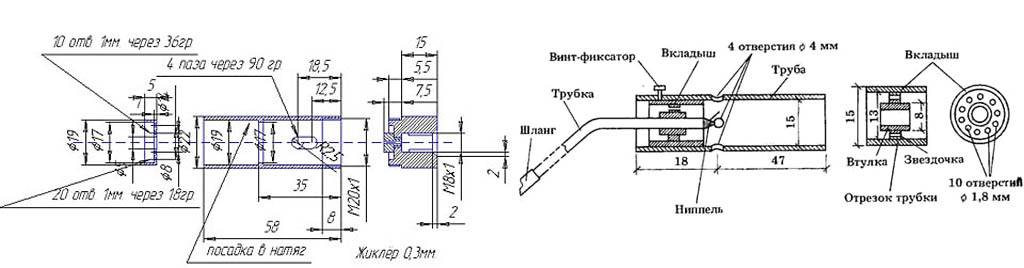

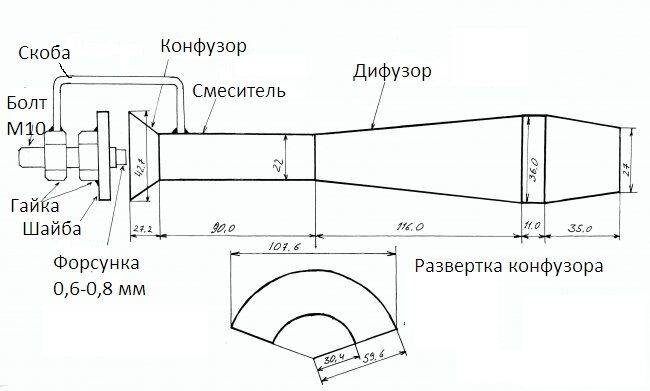

Изготовление форсунки своими руками

Перед тем, как начать эксплуатацию изделия, изготовленного в домашних условиях своими руками, нужно пройти следующие процедуры:

- Горелка должна пройти проверку качества в местном офисе Ростехнадзора согласно регламенту, установленному в Федеральном законе о безопасности зданий и сооружений от 30.12.2009.

- После этой проверки необходимо получить сертификат Ростехнадзора о пригодности горелки к эксплуатации.

Для того, чтобы приступить к изготовлению форсунки, нужны следующие материалы:

- Вентиль, который послужит для регуляции подачи топлива устройством. Для подачи газа в горелку нужно пользоваться вентилем, установленным на источник газа.

- Стальная труба. Желательно, чтобы она имела толщину до 2 мм и длину до 100 мм.

- Стальной колпачок для изготовления дозатора топлива. Можно использовать также жиклёр с паяльной лампы.

- Стальная ручка. Она может быть сделана из обычного штуцера.

- Резина для обкладки ручки.

- Проволока. Она будет использована при сварке.

А также понадобятся следующие инструменты:

- Сварочный аппарат.

- Болгарка для резки деталей.

Для кустарного изготовления предпочтительна атмосферная форсунка из-за простоты её конструкции. Порядок действий таков:

- Сначала накручивается колпачок на вентиль. Например, если используется стандартный вентиль ВК-74, то колпачок имеет коническую резьбу.

- Затем, путём обрезки болгаркой имеющейся стальной трубы до необходимых размеров, изготавливается сопло будущей форсунки — её основа.

- Далее, сопло приваривается к колпачку с использованием проволоки. При этом колпачок и сопло не должны соприкасаться.

- Устанавливается пьезоэлемент, который нужен для активации устройства.

После этого, изделие готово к монтажу.

Внимание! Для установки системы подачи горючего в печку из системы центрального отопления необходимо специальное оборудование и опыт работы с газовыми системами

Установка для печи

При установке готового агрегата в печь учитывают, из каких материалов она изготовлена:

Газовая форсунка — сердце печки — должна быть качественной и грамотно установленной. При неполадках в работе этого агрегата могут возникнуть проблемы, связанные с топливом, что может привести к необратимым последствиям.

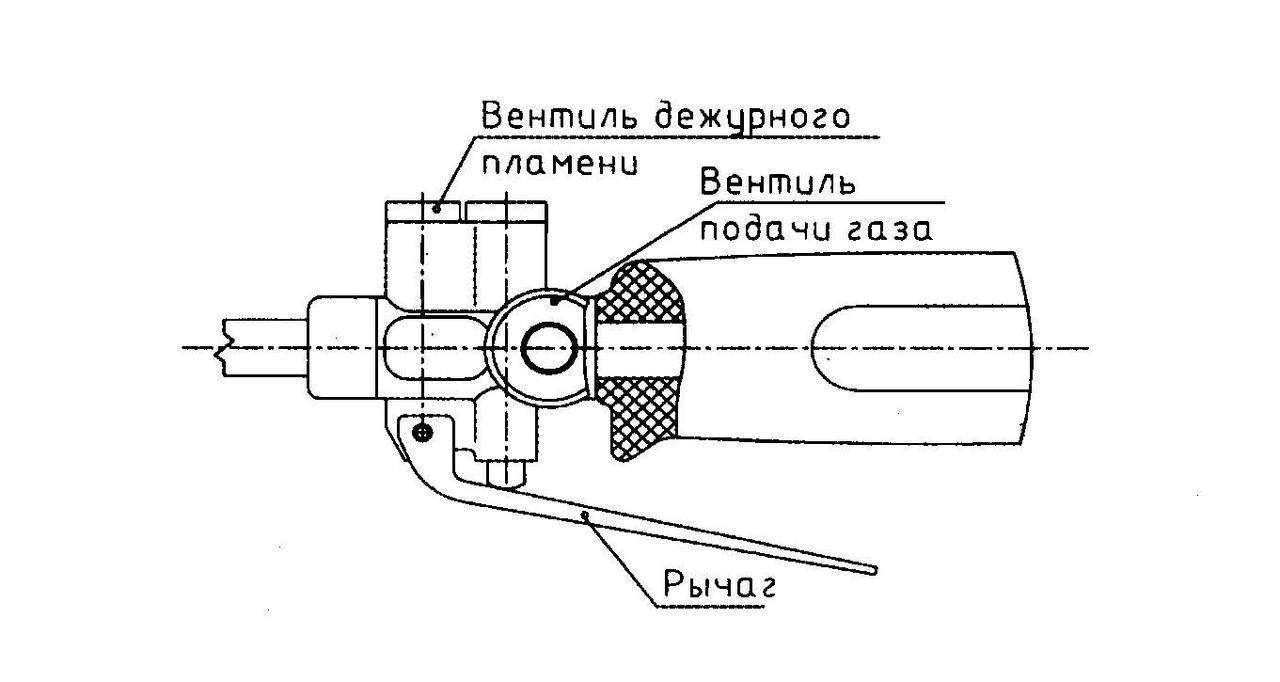

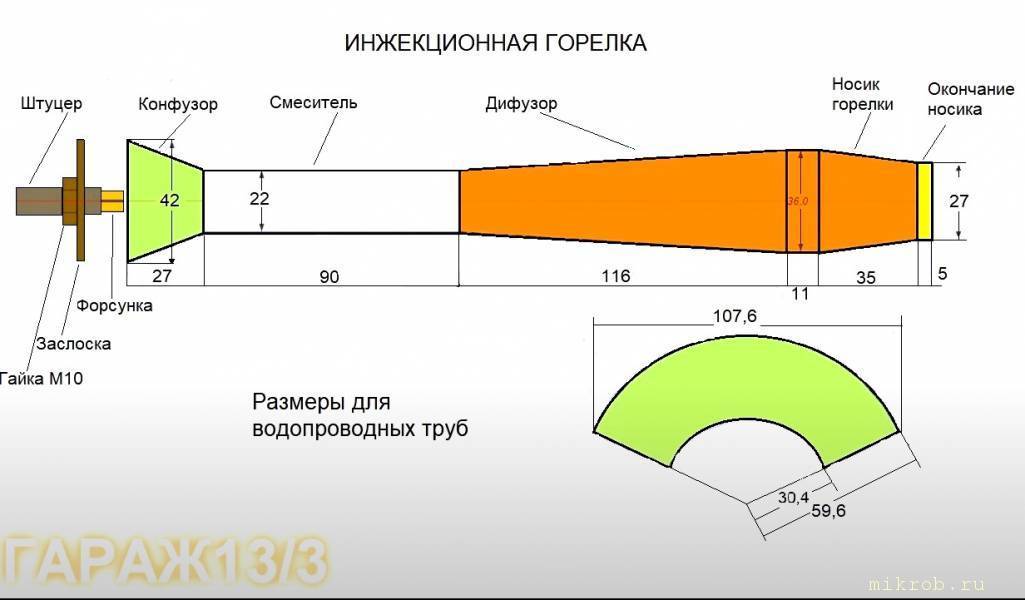

Устройство и принцип работы

Конструктивно инструмент может иметь различный принцип образования газокислородной смеси. В некоторых резаках для подачи воздуха используют кислородный баллон, а в современных устройствах кислород забирается непосредственно из атмосферы. Более функциональные устройства оборудованы автоматическим пьезорозжигом, системой защиты, в том числе от ветра, различными наконечниками и переходниками.

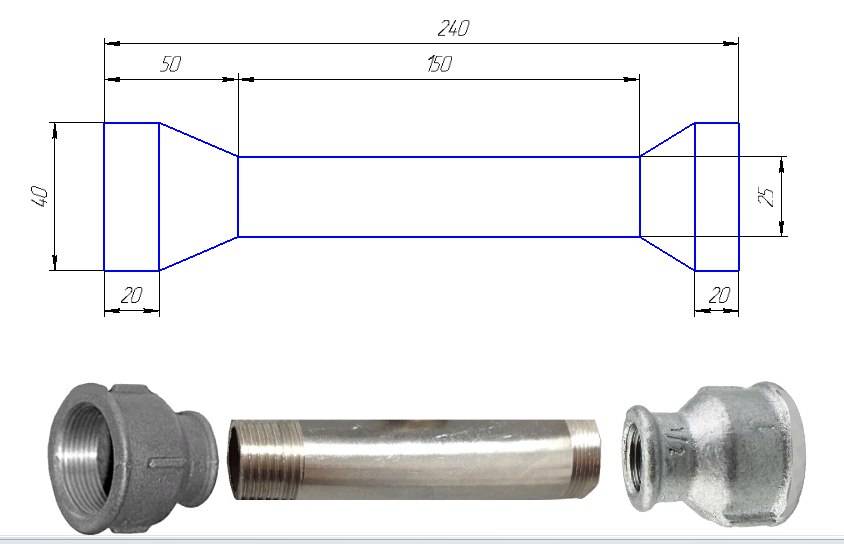

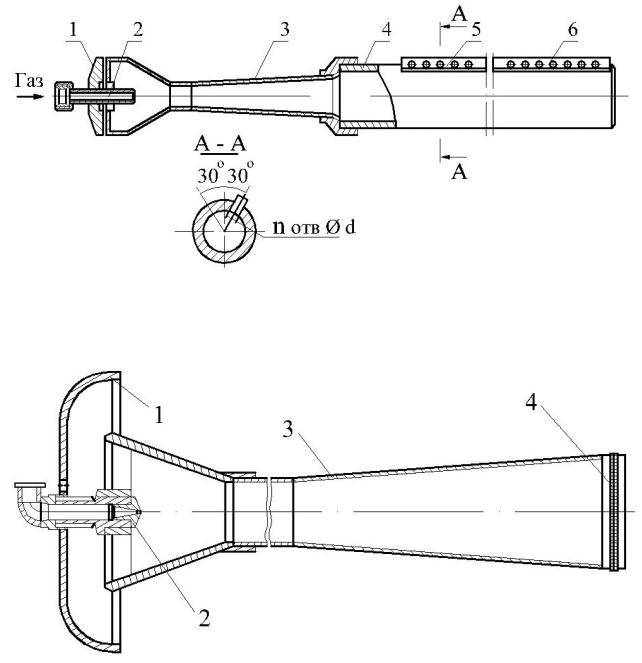

Пропановая горелка выполнена из простых конструкционных элементов:

- Ручка для надежного удержания агрегата;

- редуктор, регулирующий напор газа;

- газовая трубка для подачи топлива;

- металлическое распределительное сопло;

- системы газовых шлангов, подающих газ с ниппелями от 6 до 9 мм;

- баллон с пропаном.

- кислородный баллон;

- хомуты для крепления.

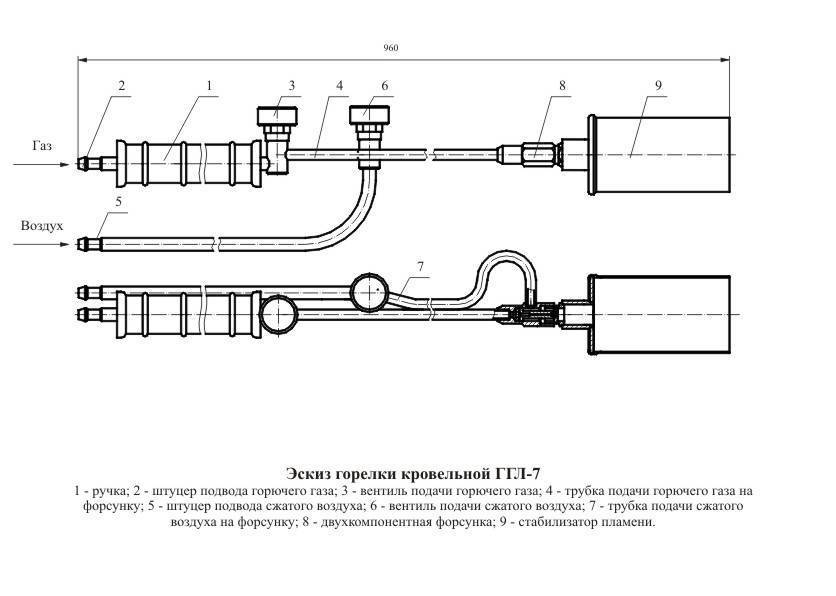

Принцип работы горелки пропановой для кровельных работ:

- Горелочное устройство присоединяется к редукторам кислородного и пропанового баллонов с помощью системы подающих шлангов.

- Редукторы устанавливаются на баллоны для создания рабочего давления сварки.

- После сборки схемы по газу и кислороду, проверки плотности соединения и закрепления узлов открывают газ на баллонах посредством вентилей.

- Устанавливают давление газа до режимного значения, и открывают вентиль.

- Топливо по шлангам поступает к пропановой горелке.

- Процесс смешивания осуществляется в инжекторе с образованием газовоздушной среды.

- Рабочее пламя выходит из устройства с температурой более 2000* С.

Устройство пропановой горелки

Устройство пропановой горелки

Полезные советы

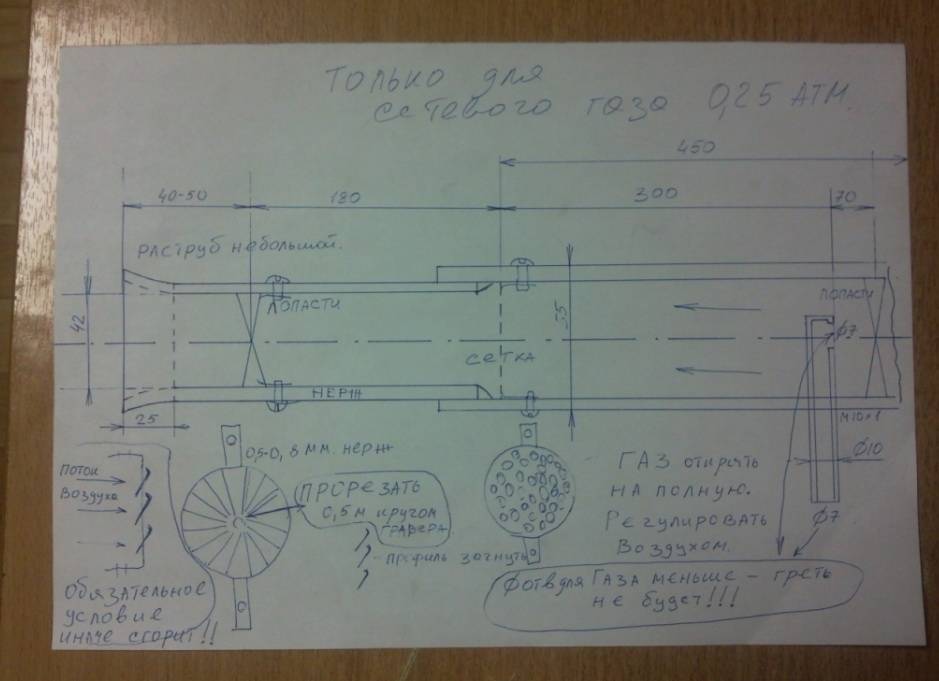

Несколько секретов для улучшения работы горна:

- Задняя стенка с вырезом улучшит вентиляцию и даст возможность работать с длинными заготовками.

- Металлическая подставка под горн сделает работу более удобной.

- Для работы с разными по размеру заготовками удобнее использовать несколько разных по размеру стоящих рядом горнов. Воздух подводится при помощи гибких шлангов для быстроты переключения между горелками.

- Каждая «магистраль» должна иметь запорную арматуру. Для плавной регулировки следует отказаться от шаровых вентилей.

После завершения процесса монтажа необходимо произвести тестовый запуск газа в горн. Малейший запах — это сигнал неправильной установки. Для дальнейшей безопасной эксплуатации конструкции требуется выяснить и устранить причину утечки. Проверку следует проводить при достаточном проветривании помещения.

Переделка горелки от старой плиты

Сделать горелку для горна можно из устройства, применяемого в газовых плитах. Для этого достаточно лишь правильно рассчитать мощность по таким формулам:

- определяем мощность плиты (W), с которой снимается горелка (узнать ее можно из инструкции или данных на корпусе агрегата);

- умножаем W на КПД топлива (0,89-0,93), чтобы получить необходимую мощность для горна (W1);

- узнаем теплотворную способность газа (Q). Если применяется пропан, она составит 3600 кДж/м3;

- вычисляем расход топлива: T = 3,6 × W1 / Q.

Изготовив горелку по чертежам, нужно обязательно проверить ее работоспособность

Особое внимание уделяется герметичности системы. При выявлении запаха газа сразу же закрывайте регуляторы, проветривайте помещение и ищите утечку, чтобы не допустить возникновения аварийной ситуации в процессе работы

Полезные советы

- Вырезание в задней стенке горна небольшого отверстия улучшит вентиляцию. Помимо этого, такой вырез позволяет разогревать металлические заготовки большой длины.

- Кузнечный горн размещают на специальной металлической подставке или столике, который делает работу с ним более удобной. Высота подбирается мастером индивидуально.

- Если кузнечная мастерская работает с заготовками разных размеров и форм, то целесообразно устанавливать сразу несколько горнов разных габаритов. Размещают их поблизости друг от друга, а при помощи гибких шлангов подводят газ и воздух. Такое конструктивное решение позволяет быстро переподключать горелки.

- На каждом газопроводе должна располагаться запорная арматура. С этой целью чаще всего используют обычные вентили — они обеспечивают более плавную регулировку, в отличие от шаровых аналогов.

Главное в создании кузнечного горна своими руками — представлять принцип работы, правильно подобрать необходимые материалы и соблюдать технику безопасности. Такое оборудование создается мастерами исходя из личных предпочтений, пожеланий и требований, что предоставляет широкий простор для деятельности.

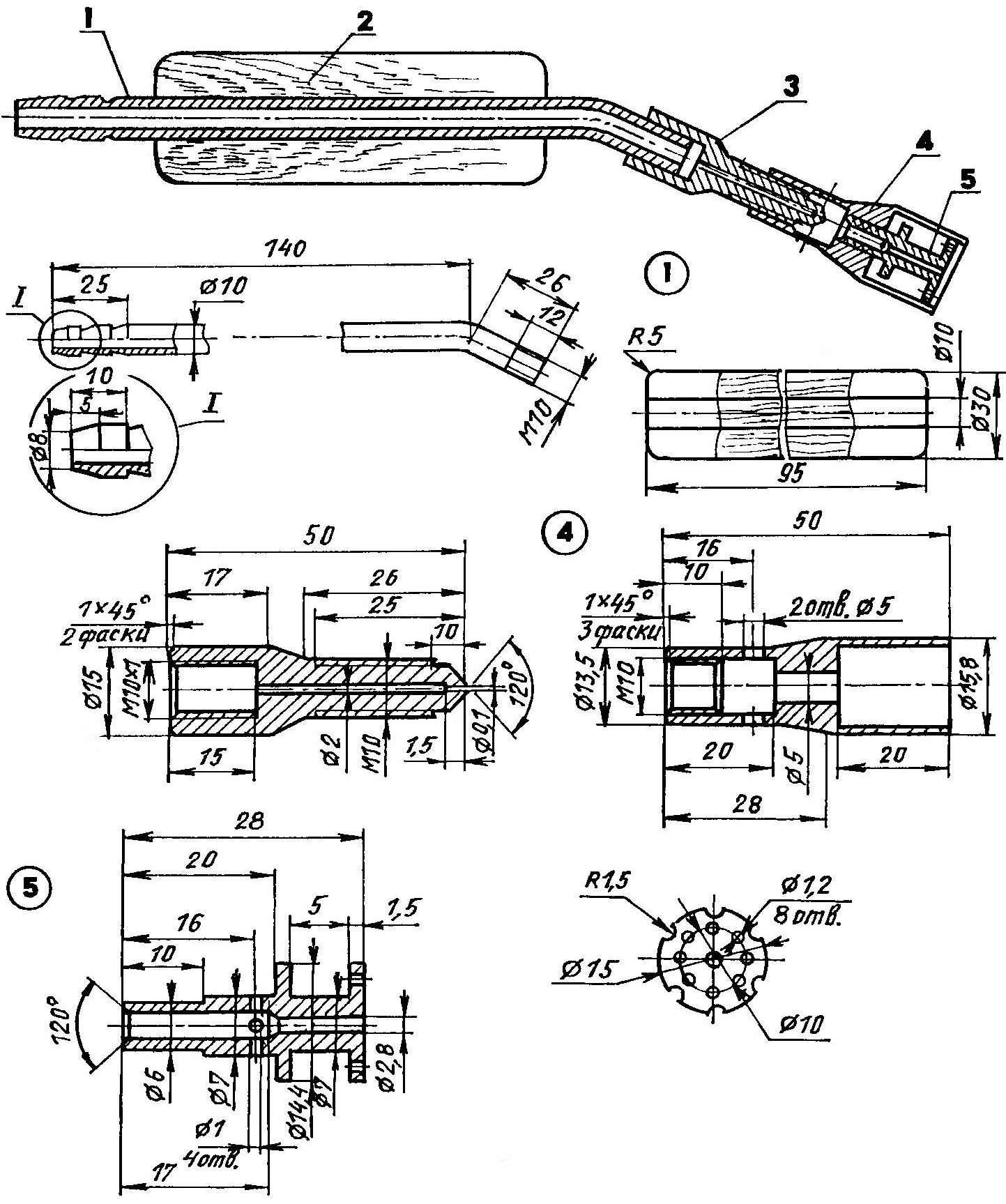

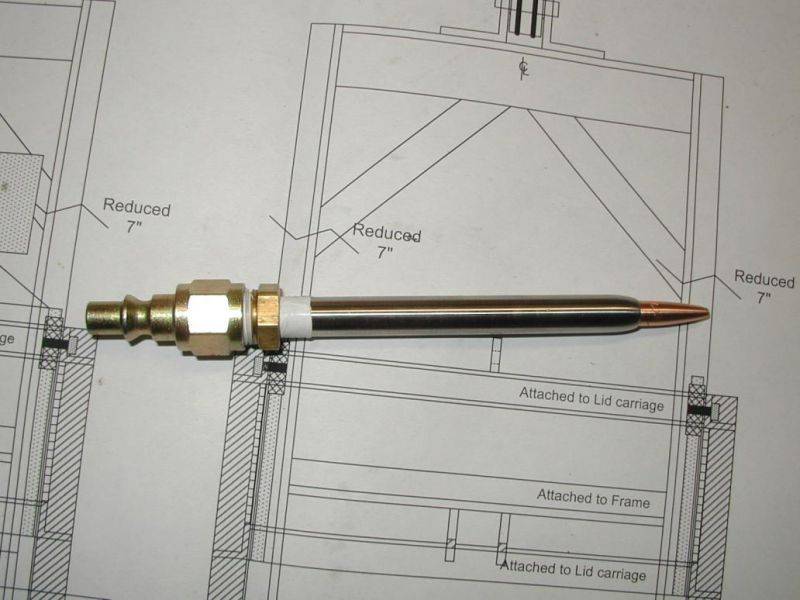

Изготовление ручки и форсунки

Ручки для горелки

Возьмите латунную трубку и приделайте к ней ручку. Если у вас есть ручка от старой горелки, можно использовать ее – это будет гораздо удобнее. Если таковой нет, можно взять деревянный брусок. Чтобы рукоять удобно лежала в руке, ее можно обработать. В нем нужно просверлить отверстие под латунную трубку. Их диаметр должен совпадать. После чего трубка засовывается в брус и закрепляется там при помощи силикона или эпоксидной смолы.

Если форсунка сделана правильно, то пламя ровное

Следующий этап – изготовление форсунки. Это трудоемкий и долгий процесс. К нему нужно подходить с большей ответственностью. Желательный размер отверстия форсунки составляет 0,1 мм. Понятно, что самостоятельно без специального оборудования достичь такого размера будет очень трудно, поэтому нужно просверлить отверстие немного шире, и подогнать края до нужного размера. Все нужно делать аккуратно, чтобы отверстие было ровное и не направляло пламя в разные стороны. Сделав отверстие, зафиксируйте заготовку в тисках. Затем аккуратно молотком наносите удары по будущей форсунке. Делать это нужно вертикально, с «оттяжкой» к центру заготовки. Постепенно деталь нужно прокручивать, обеспечивая идеальное отверстие без уклона.

Выполнив чеканку детали, головку форсунки нужно зашкурить ее наждачной бумаги с мелкой зернистостью. На заднюю часть детали следует нанести резьбу, чтобы соединить ее с трубкой. Более простой метод соединения – пайка форсунки к трубе. Но следует отметить, что в таком случае ремонт каких-либо деталей выполнить будет очень сложно.

В принципе это всё, теперь вы можете подсоединить к трубке баллон с газом, поджечь его и агрегат готов к работе. Но, теперь возникают некие трудности, которые препятствуют нормальной работе и приносят неудобства. Получается, что регулировать газовый поток можно только открывая и закрывая кран на газовом баллоне. В таком случае добиться требуемой силы пламени будет очень тяжело. Что же делать?

Назначение частей горна

Теперь вернемся к списку в начале и посмотрим, что в горне для чего. А тогда уже возьмемся за изготовление горна по образцам, рассмотренным далее или самостоятельно, исходя из имеющихся в наличии материалов и возможностей.

В промышленности на футеровку стола идет преимущественно кварцевый огнеупорный кирпич, он при интенсивной рабочей нагрузке служит десятилетия. Самодельный горн обычно футеруют печным шамотным кирпичом, более дешевым и доступным. При нерегулярном пользовании его тоже хватит на годы.

Топливник с колосниковой решеткой, воздушной камерой с дренажом и подающим патрубком с вентилем образуют сердце горна – фурму. В промышленных образцах применяют сменные фурмы под разные способы нагрева и нагреваемые заготовки. Любителю или мастеру-индивидуалу чаще всего достаточно одной наглухо вмонтированной в стол с цельной перфорированной круглыми отверстиями колосниковой решеткой.

Воздушный дренаж необходим, чтобы точно и оперативно, не отрывая взгляда от заготовки, регулировать дутье. Недогретую деталь проковать не удастся и закалку она не примет; перегретая и пересушенная пойдет рваться под молотом, а в закалочной ванне ее поведет как минимум, а то и треснет. И уж во всяком случае окажется недопустимо хрупкой. Как по виду раскаленной заготовки определить ее готовность для ковки или закалки – разговор особый. Но опытные кузнецы знают, что перепустить лишний воздух в атмосферу нужно успеть за секунды.

Назначение камеры, или шатра, горна совместно с его зонтом и дымоходом – удалить дымовые газы из рабочей зоны. Их при подготовке угольной массы (см. ниже) выделяется предостаточно, и ни один для здоровья не полезен. Тяга в дымоходе нужна хорошая, т.к. переднее (рабочее) окно шатра и проемы для длинномера (трубы, металлопрофили) открыты постоянно.

Что касается закалочной ванны и газовоздушной камеры, то они могут быть, а могут и не быть, это уж по вашему усмотрению. Закалочная ванна обязательно нужна, если вы собираетесь ковать т. наз. дамаск, изделия из булатной стали. Им нужна термоударная закалка, т.е. из горна – мгновенно в ванну.

Газовоздушная камера в промышленности используется:

- Для дополнительной сушки и подогрева воздуха.

- Для очистки дутьевого воздуха от примесей и конденсата.

- Для введения в воздух газообразных легирующих присадок.

В домашних условиях супер-супер спецспавы не получают; проблема конденсата на производстве возникает при дутье от общей сети сжатого воздуха. В маломощном горне воздух достаточно нагревается, проходя через отверстия колосника фурмы, а очистить бытовой газ от серы можно, пропуская его сквозь слой нафталина, как сказано выше. В общем, делайте газовоздушник, не делайте, дело ваше.

Наконец, горнило. Это жаростойкий колпак, расширяющий зону предельно высокой температуры. Его ставят, если в горне плавят в тигле цветные или драгоценные металлы и сплавы (температура плавления золота 1060 градусов, серебра 960, меди 1080, латуни и бронзы 900), цементируют детали в муфеле и т.п. Искать дорогое готовое горнило нет смысла, в домашней кузне его вполне заменит десяток шамотных кирпичей, выкладываемых на сухую по детали. В такой комплектации самодельный горн заменит и дорогостоящую муфельную печь.

Какую делать?

Газовые горелки малой мощности для быта и мелкого частного производства по эксплуатационным показателям классифицируются след. образом:

- Высокотемпературные – для точных спаечно-сварочных, ювелирных и стеклодувных работ. КПД не важен, нужно добиться максимальной для данного топлива температуры пламени.

- Технологические – для слесарных и кузнечных работ. Температура пламени весьма желательна не ниже 1200 градусов, и с соблюдением этого условия горелка доводится до максимальной экономичности.

- Отопительные и кровельные – добиваются наилучшего КПД. Температура пламени, как правило, до 1100 градусов или ниже.

Касательно способа сжигания топлива газовая горелка может быть выполнена по одной из след. схем:

- Свободно-атмосферной.

- Атмосферно-эжекционной.

- С наддувом.

Атмосферные

В свободно-атмосферных горелках газ сгорает в свободном пространстве; приток воздуха обеспечивается свободной конвекцией. Такие горелки неэкономичны, пламя рыжее, коптящее, пляшущее и бьющееся. Интерес, представляют, во-первых, потому, что избыточной подачей газа или недостаточной воздуха любую другую горелку можно перевести в свободно-атмосферный режим. Именно в нем горелки поджигают – на минимуме подачи топлива и еще меньшем притоке воздуха. Во-вторых, свободный приток вторичного воздуха может быть очень полезен в т. наз. полутораконтурных горелках для отопления, т.к. намного упрощает их конструкцию не в ущерб безопасности, см. далее.

Эжекционные

В эжекционных горелках не менее 40% необходимого для сгорания топлива воздуха подсасывается газовым потоком от инжектора. Эжекционные горелки конструктивно просты и позволяют получить пламя с температурой до 1500 градусов при КПД свыше 95%, поэтому используются наиболее широко, однако не могут быть выполнены модулируемыми, см. ниже. По использованию воздуха эжекционные горелки делятся на:

- Одноконтурные – весь нужный воздух засасывается сразу. С должным образом профилированным газовым каналом на мощности более 10 кВт показывают КПД свыше 99%. Своими руками не повторяемы.

- Двухконтурные – ок. 50% воздуха засасывается инжектором, остальное – в камеру сгорания и/или дожигатель. Позволяют получить либо пламя в 1300-1500 градусов, либо КПЛ свыше 95% и пламя до 1200 градусов. Используются любым образом из указанных выше. Конструктивно достаточно сложны, но своими силами повторяемы.

- Полутораконтурные, часто называемые также двухконтурными – первичный воздух подсасывается потоком из инжектора, а вторичный свободно поступает в ограниченный объем (напр., топку печи), в котором и догорает топливо. Только однорежимные (см. ниже), но конструктивно просты, поэтому широко используются для временного запуска отопительных печей и котлов на газе.

С наддувом

В горелках с наддувом весь воздух, и первичный, и вторичный, подается в зону сгорания топлива принудительно. Простейшая микрогорелка с наддувом для настольных спаечных, ювелирных и стекольных работ может быть сделана самостоятельно (см. далее), но изготовление отопительной горелки с наддувом требует солидной производственной базы. Зато именно горелки с наддувом позволяют реализовать все возможности управления режимом горения; согласно условиям использования они делятся на:

- Однорежимные;

- Двухрежимные;

- Модулируемые.

Управление горением

В однорежимных горелках режим сгорания топлива либо определяется раз навсегда конструктивно (напр., в промышленных горелках для отжиговых печей), либо устанавливается вручную, для чего горелку нужно или погасить, или прервать технологический цикл с ее применением. Двухрежимные горелки работают, как правило, на полной или половинной мощности. Переход с режима в режим осуществляется по ходу работы либо пользования. Двухрежимными делают отопительные (зима – весна/осень) либо кровельные горелки.

В модулируемых горелках подача топлива и воздуха плавно и непрерывно регулируется автоматикой, отрабатывающей по комплексу критически важных исходных параметров. Напр., для отопительной горелки – по соотношению температур в помещении, наружной и теплоносителя в обратке. Выходной параметр возможен один (минимальный расход газа, наибольшая температура пламени) или их может быть тоже несколько, напр., при температуре пламени у верхнего предела минимизируется расход топлива, а при ее падении оптимизируется для данного техпроцесса температура.

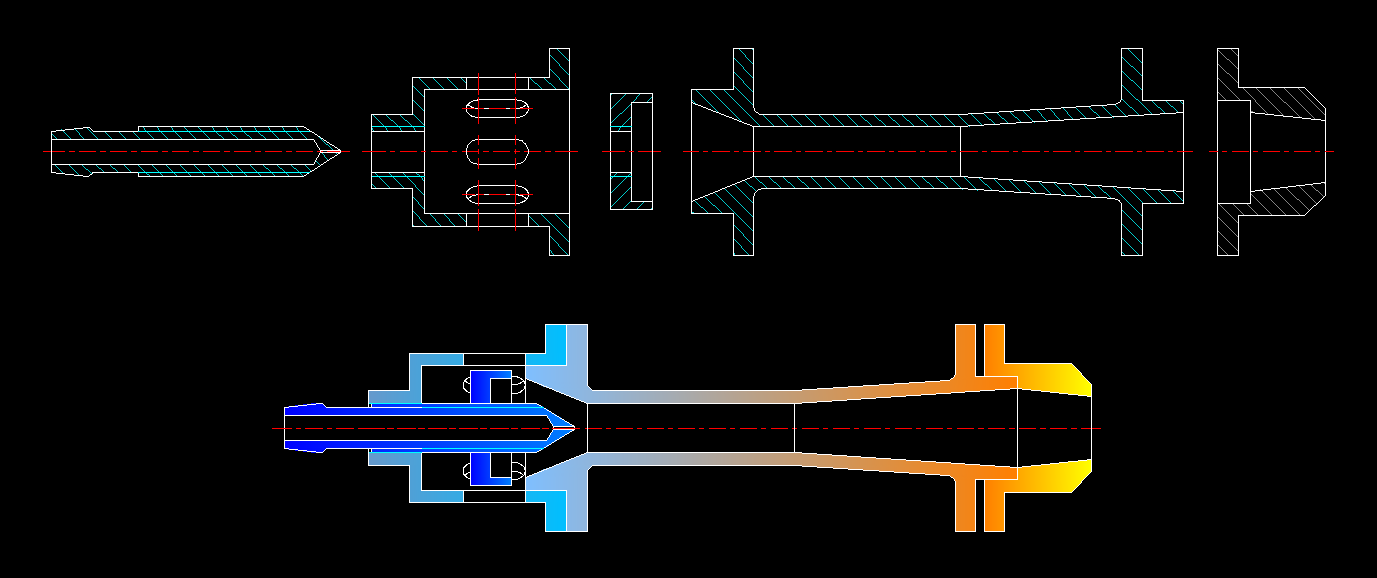

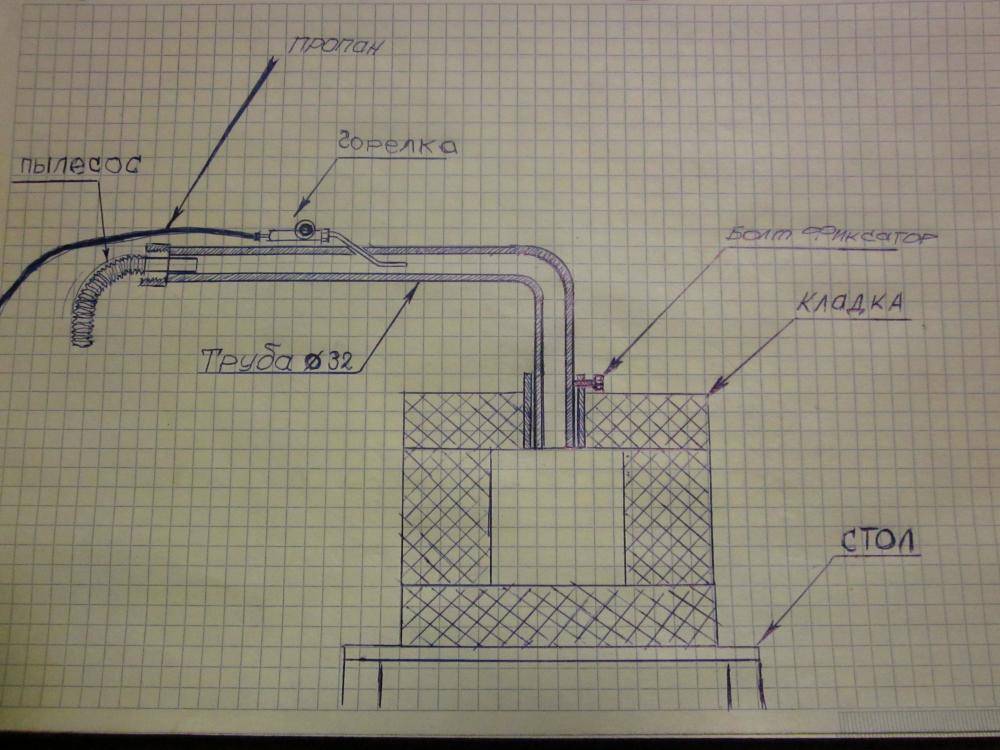

Горн с самодельной газовой горелкой

На некоторых сайтах встречаются рекомендации по изготовлению корпуса горелки методом вальцовки трубчатой заготовки. При больших давлениях струи, пластическое упрочнение материала может привести к возникновению зон внутренних напряжений, которые при пуске горелки становятся причиной появления трещин в металлическом корпусе.

Вариант с установкой горелки от газовой плиты значительно проще. Предварительно нужно определить затраты топлива для быстрого нагрева металла под ковку. Подбирая готовую конструкцию, устанавливают мощность главного агрегата (котла, плиты и т.п.), для которого устройство применялось. Произведение этого значения на КПД (для газа это 0,89-0,93) даёт искомое значение мощности W.

Немного сложнее установить расход газа Т. Алгоритм расчёта такой:

- Выясняется теплотворная способность топлива Q (для пропана можно принять 3600 кДж/м3);

- Используя формулу Т = 3,6W/Q, определяется расход.

- По результатам расчёта подбирается необходимая запорно-регулирующая арматура: клапаны, тройники, уплотнительные кольца и т.д.

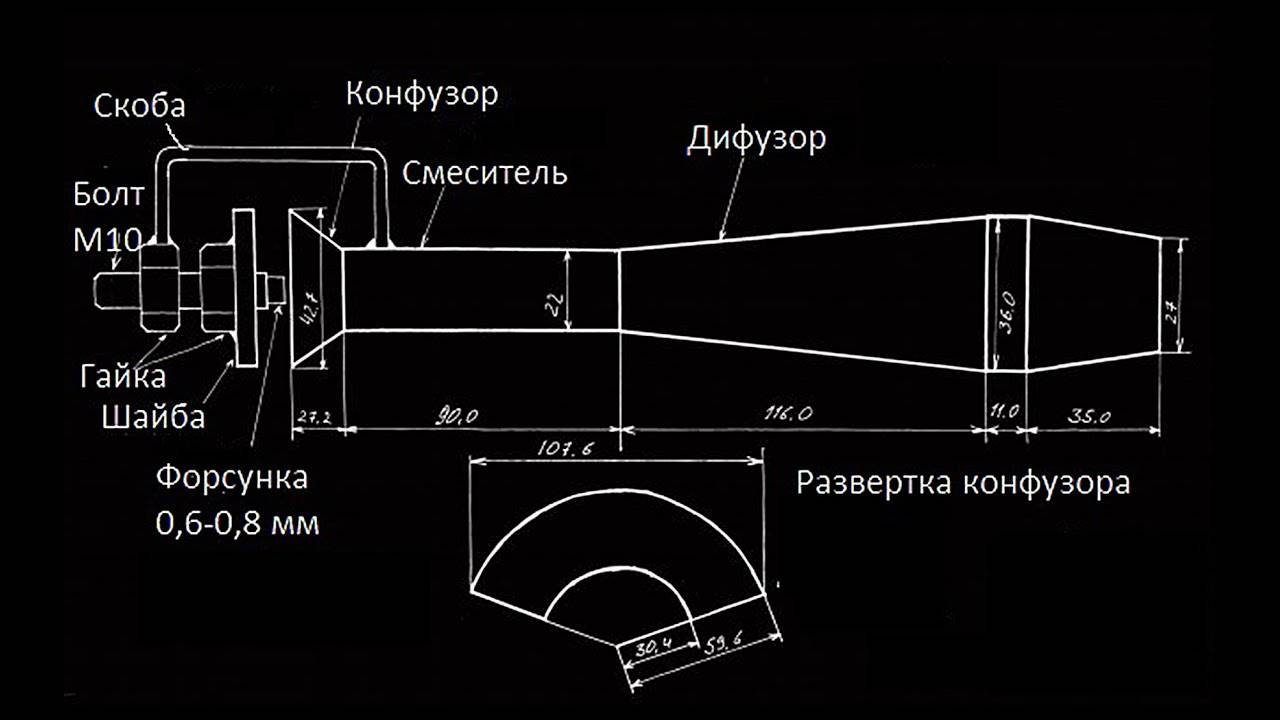

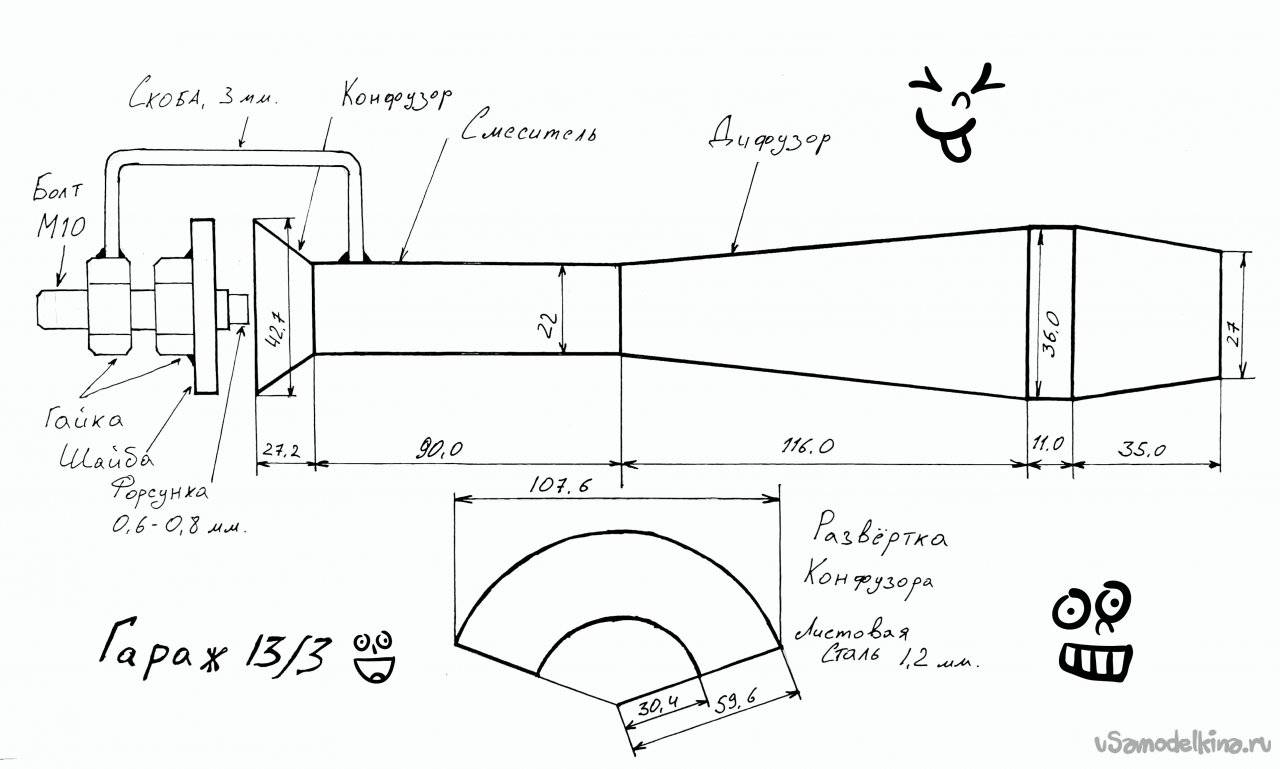

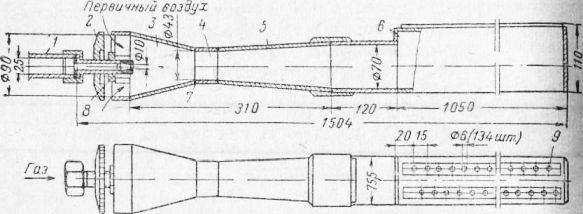

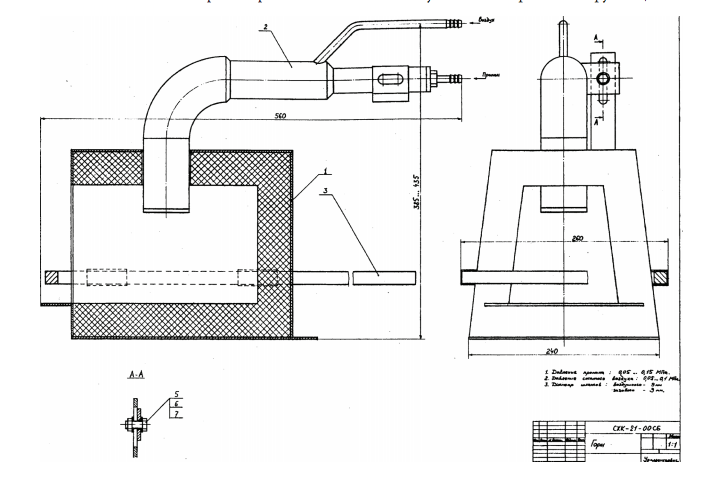

Установку горелки в горн для ковки производят следующим образом. Вначале в подготовленное футеровочное отверстие вставляется конфузор, к нему через листовую прокладку из жаропрочной стали присоединяют устье горелки. К нему прикрепляют само изделие, и ввинчивают трубки для подачи воздуха и газа. Проверяют эффективность действия регуляторов, затем производят пробный пуск газа от баллона или стационарной сети. Все работы нужно проводить при хорошо проветриваемом помещении. При малейшем запахе газа установочные работы следует прекратить и выяснить источник утечки.

Стационарный

Стационарные горны делают опытные мастера под свои антропометрические данные. Кусок раскаленного до оранжевого железа весом в несколько кило в клещах – предмет чрезвычайно травмоопасный, поэтому эргономика стационарного горна должна быть идеальной.

Берем размеры

Приблизительные размеры стационарного горна показаны на рис.

Примерные размеры кузнечного горна

Именно приблизительные, но высоту стола и его размеры нужно определить точно:

- Становимся ровно, ноги на ширине плеч. Правую свободно опущенную руку сгибаем в локте.

- Помощник измеряет расстояние от локтевого сгиба до пола. Добавляем к нему 5-7 см, это и будет высота стола.

- Теперь берем в ту же руку самые большие клещи, помощник измеряет расстояние от живота до концов их губок.

- Добавляем к нему 10-12 см, мы получили половину длины диагонали стола.

- Длину стороны квадратного стола берем равной 1,4 от длины полудиагонали (0,707 от полной диагонали).

Конструкция

Последовательность изготовления стационарного горна видна из рис. Воздушник фурмы с наддувом от пылесоса или улитки автопечки лучше опустить пониже, а заслонку воздушного дренажа при этом (пп. 4 и 5) сделать выдвижной вперед. Получится воздушный ресивер достаточно большой емкости, и заслонку можно будет выдвигать-вдвигать носком обуви.

Изготовление стационарного горна

Обратите также внимание на цельный колосник, поз. 2. Он в данном случае специальный для горнов

Секрет – в перекрещивающихся ложбинках, разделяющих плиту на квадратики. В них скапливается нагар. Если насверлить отверстия в гладкой плите, то их после каждой ковки придется прочищать стальным прутом

Он в данном случае специальный для горнов. Секрет – в перекрещивающихся ложбинках, разделяющих плиту на квадратики. В них скапливается нагар. Если насверлить отверстия в гладкой плите, то их после каждой ковки придется прочищать стальным прутом.

Но почему нельзя сделать колосниковую решетку наборной из планок, как в печке? Потому, что масса топлива спекается не однородно. В щелях между планками поток воздуха будет прыгать туда, где ему свободнее выйти. В том месте температура окажется выше, и вся заготовка может оказаться пересушенной пятнами. На-глаз мастер-любитель этого не заметит, но под нагрузкой местная хрупкость скажется. А пропускание воздуха сквозь двумерную регулярную структуру (печной колосник одномерный) уменьшает неравномерность воздухораспределения на порядок. Если колосник трехмерный, как показано на рис. с устройством горна в начале, то неравномерность распределения воздуха практически не сказывается.

Самодельная фурма с воздушным душем

А как быть, если негде взять спецколосник? Тогда приемлемый выход – полностью самодельная фурма с концентрическим расположением отверстий диаметром 8-10 мм, см. рис. справа, такая система не так быстро засоряется и дутье по площади обеспечивает более-менее равномерное. По принципу действия похоже на рассеиватель душа.

Наддувать воздушный душ пылесосом нельзя, топливо выдует. Нужно взять улитку от автопечки или подобную ей. Регулировать дутье дренажом в таком случае тоже нежелательно, оптимальный для равномерности дутья наддув слабоват. Нужно встроить в воздуховод дроссельную заслонку, а нижнюю крышку фурмы сделать съемной только для чистки.

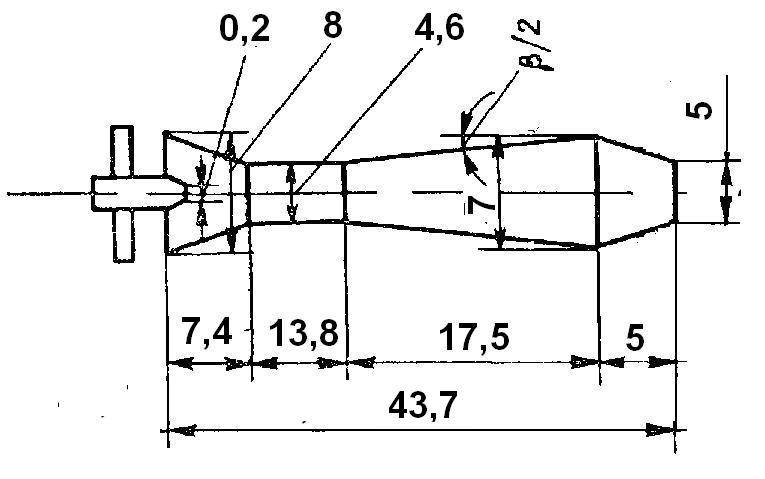

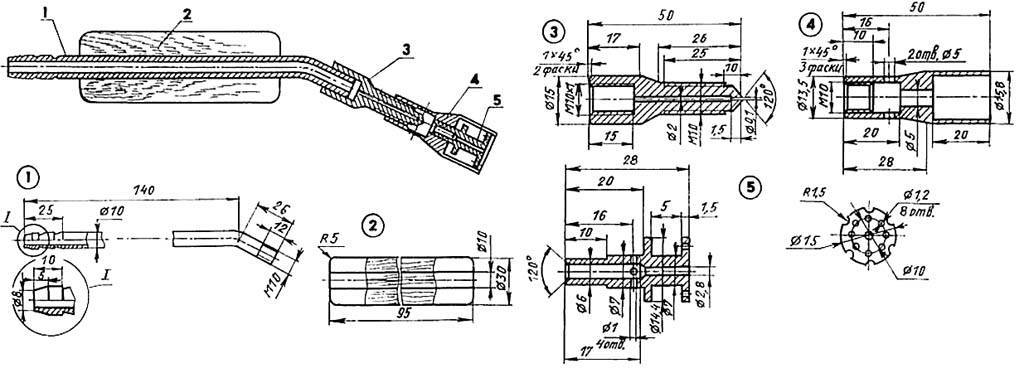

Как сделать газовую горелку

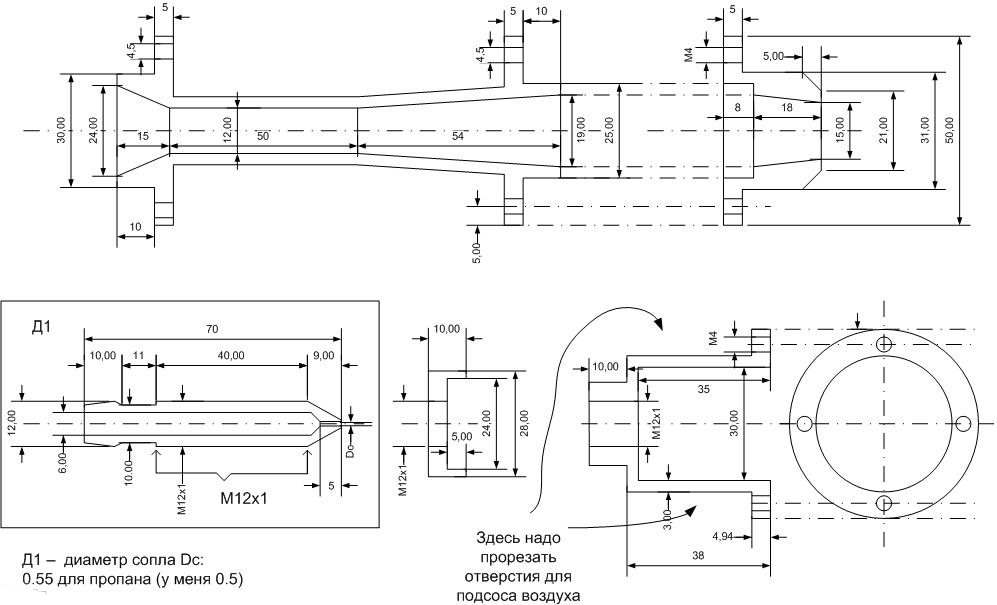

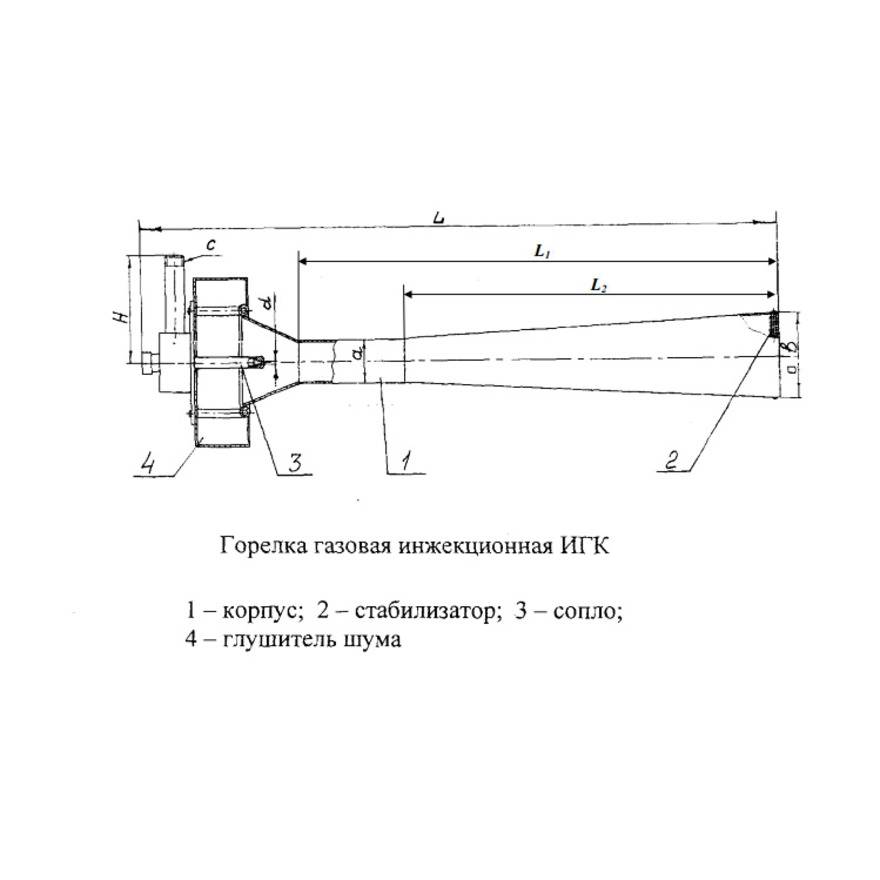

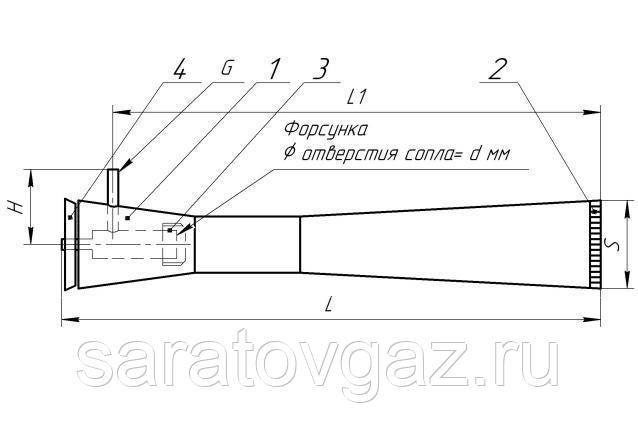

На схеме ниже вы можете увидеть, как именно изготавливается газовая горелка. Для такого устройства потребуются следующие компоненты:

- Корпус, который выполняется в виде двойного усеченного конуса. Для его изготовления потребуется высокопрочная сталь.

- Конфузионный раструб, выполняемый из стали Х18Н9Т, устойчивой к воздействию высоких температур и открытого пламени.

- Головки для подведения к месту работ природного либо сжиженного газа, а также воздуха под требуемым давлением.

- Устья.

- Регуляторы, позволяющие настраивать количество газа и воздуха в смеси.

Полуторадюймовые трубы и листовая жаропрочная сталь помогут выполнить основные элементы устройства. Для этой цели применяется сварка в среде аргона, но можно также использовать флюс, который защитит шов от воздействия кислорода и быстрой коррозии. В качестве труб для подведения газа и воздуха берем обычные рукава высокого давления. Главное – правильно подобрать их диаметр. Соединение с корпусом осуществляется посредством металлических хомутов.

Чтобы исключить утечку газа, а также снижение давления, потребуются надежные уплотнительные элементы. Их можно сделать из резины, выдерживающий агрессивные химические воздействия.

Выбираем газ

Своими руками изготавливается исключительно газовая горелка на пропане, бутане или пропан-бутановой смеси, т.е. на газообразных насыщенных углеводородах, и атмосферном воздухе. При использовании 100% изобутана (см. далее) возможно достижение температуры пламени до 2000 градусов.

Ацетилен позволяет получить температуру пламени до 3000 градусов, но ввиду его опасности, дороговизны карбида кальция и необходимости в чистом кислороде как окислителе практически вышел из употребления и в сварочных работах. Получить чистый водород в домашних условиях возможно; водородное пламя от горелки с наддувом (см. далее) дает температуру до 2500 градусов. Но сырье для получения водорода дорого и небезопасно (один из компонентов – сильная кислота), но главное – водород не ощутим на запах и вкус, добавлять к нему меркаптановую отдушку нет смысла, т.к. водород на порядок скорее распространяется, а примесь его к воздуху всего в 4% уже дает взрывоопасный гремучий газ, причем воспламенение его может произойти просто на свету.

Метан не используется в бытовых газовых горелках по сходным причинам; кроме того, он сильно ядовит. Что касается паров ЛВЖ, пиролизных газов и биогаза, то при сжигании в газовых горелках они дают не весьма чистое пламя с температурой ниже 1100 градусов. ЛВЖ средней и ниже средней летучести (от бензина до мазута) сжигаются в специальных жидкостных горелках, напр., в горелках для дизтоплива; спирты – в маломощных пламенных приборах, а эфиры вообще не жгут – малоэнергичны, но очень опасны.

Как сделать газовую горелку

На схеме ниже вы можете увидеть, как именно изготавливается газовая горелка. Для такого устройства потребуются следующие компоненты:

- Корпус, который выполняется в виде двойного усеченного конуса. Для его изготовления потребуется высокопрочная сталь.

- Конфузионный раструб, выполняемый из стали Х18Н9Т, устойчивой к воздействию высоких температур и открытого пламени.

- Головки для подведения к месту работ природного либо сжиженного газа, а также воздуха под требуемым давлением.

- Устья.

- Регуляторы, позволяющие настраивать количество газа и воздуха в смеси.

Полуторадюймовые трубы и листовая жаропрочная сталь помогут выполнить основные элементы устройства. Для этой цели применяется сварка в среде аргона, но можно также использовать флюс, который защитит шов от воздействия кислорода и быстрой коррозии. В качестве труб для подведения газа и воздуха берем обычные рукава высокого давления. Главное – правильно подобрать их диаметр. Соединение с корпусом осуществляется посредством металлических хомутов.

Читать также: Станок корвет 82 видео

Чтобы исключить утечку газа, а также снижение давления, потребуются надежные уплотнительные элементы. Их можно сделать из резины, выдерживающий агрессивные химические воздействия.