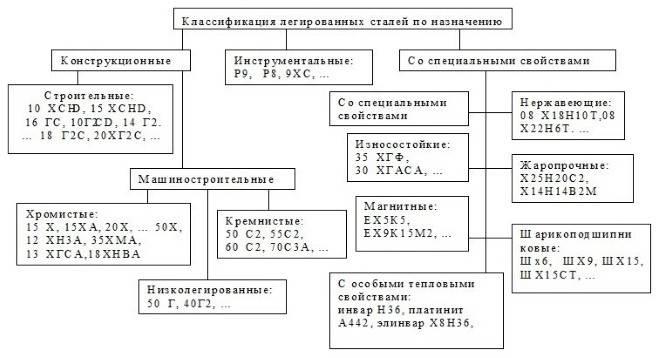

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

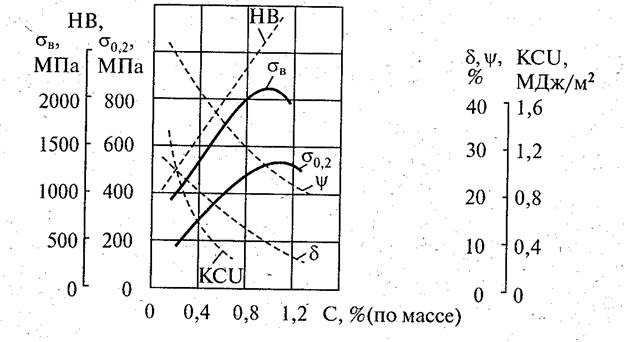

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние углерода на механические свойства стали

Влияние углерода на механические свойства стали

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Как влияют сера и фосфор на свойства стали

Как влияют сера и фосфор на свойства стали

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

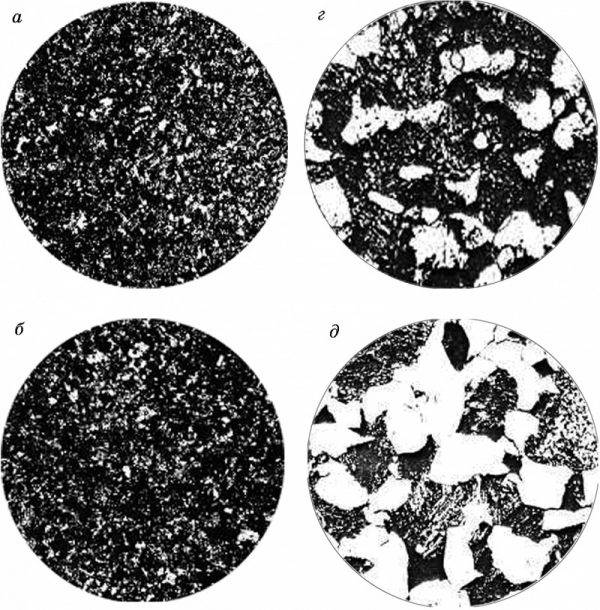

Микроструктура сплава, в составе которого присутствуют азот и кислород

Микроструктура сплава, в составе которого присутствуют азот и кислород

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

Влияние легирующих элементов на свойства стали

Влияние легирующих элементов на свойства стали

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

Углеродистые стали

Углеродистая конструкционная сталь.

В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на:

- сталь обыкновенного качества (ГОСТ 380—50)

- сталь качественную (ГОСТ 1050—52).

согласно ГОСТ 380—50 делится на две группы (А и В).

Стали группы А

Группа А

объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности.

Сталь группы А маркируется следующим образом:

- Ст. 0,

- Ст. 1,

- Ст. 2,

- Ст. 3

- и т.д. до Ст. 7.

Предел прочности на разрыв

у стали:

- Ст. 0—32—47 кг/мм2,

- у Ст. 1— 32—40 кг/мм2,

- у Ст. 2

—34—42кг/мм 2.

- У сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2).

Например, у Ст. 6 минимальное значение предела прочности составит около 60кг/мм2.

Стали группы А

обычно используются для изготовления изделий, применяемыхбез термической обработки:

- листы,

- ленты,

- проволока,

- балки и т.д.

Стали группы В

Для стали группы В

регламентируетсяхимический состав и указываетсяспособ изготовления:

- М — мартеновская;

- Б — бессемеровская,

- Т — томасовская)

В этой группе установлены следующие марки сталей:

- М Ст. 0,

- М Ст. 1,

- М Ст. 2

- и т.д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6.

Стали группы В

используются для изготовления деталейобыкновенного качества:Марки и составмартеновской стали приведены в табл. 3.

Продолжение классификации углеродистой стали

читайте в следующей статье.

§

www.conatem.ru

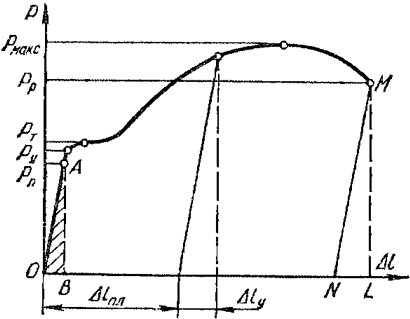

Диаграммы напряжений

На сегодняшний день существует несколько методик испытания образцов материалов. При этом одним из самых простых и показательных являются испытания на растяжение (на разрыв), позволяющие определить предел пропорциональности, предел текучести, модуль упругости и другие важные характеристики материала. Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала.

Тут может возникнуть вопрос: почему нельзя просто определить сопротивление материала? Дело в том, что абсолютно упругие материалы, разрушающиеся только после преодоления некоторого предела – сопротивления, существуют только в теории. В реальности большинство материалов обладают как упругими так и пластическими свойствами, что это за свойства, рассмотрим ниже на примере металлов.

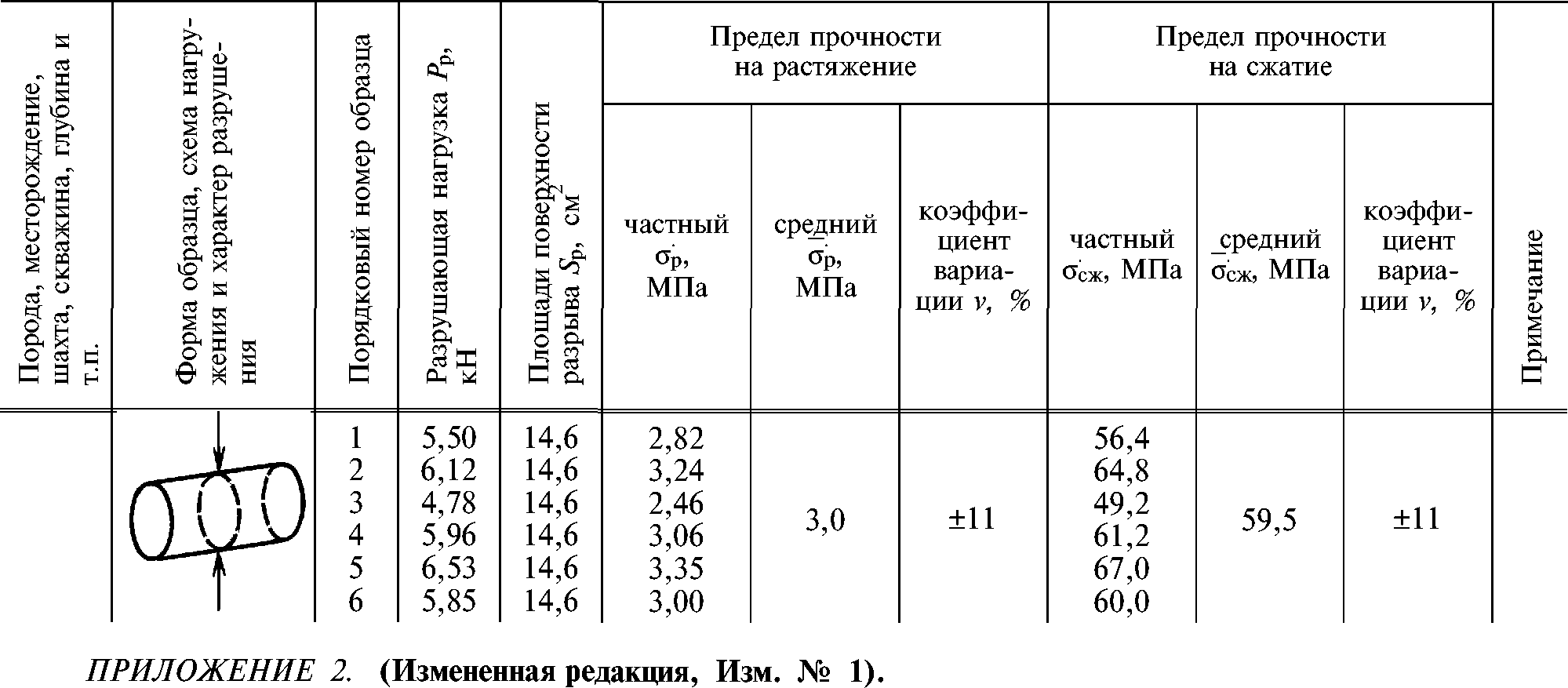

Испытания металлов на растяжение проводятся согласно ГОСТ 1497-84. Для этого используются стандартные образцы. Методика испытаний выглядит приблизительно так: к образцу прикладывается статическая нагрузка, определяется абсолютное удлинение образца Δl, затем нагрузка увеличивается на некоторое шаговое значение и снова определяется абсолютное удлинение образца и так далее. На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

Рисунок 318.1. Диаграмма напряжений для стального образца.

На данной диаграмме мы видим 5 характерных точек:

1. Предел пропорциональности Рп (точка А)

Нормальные напряжения в поперечном сечении образца при достижении предела пропорциональности будут равны:

σп = Рп/Fo (318.2.1)

Предел пропорциональности ограничивает участок упругих деформаций на диаграмме. На этом участке деформации прямо пропорциональны напряжениям, что выражается законом Гука:

Рп = kΔl (318.2.2)

где k – коэффициент жесткости:

k = EF/l (318.2.3)

где l – длина образца, F – площадь сечения, Е – модуль Юнга.

Определение характеристик

Материалы обладают не только прочностным пределом, но и другими характеристиками. В случае со сталью это твёрдость и способность воспринимать ударные нагрузки. Испытания проводят следующим образом: в заготовку вдавливают алмазный конус или шар. Алмаз — эталон твёрдости. Размер следа зависит от того, насколько крепок испытуемый образец. Чем от мягче, тем больше отпечаток, и наоборот.

Прочность на удар рассчитывают так: на образце делают срез, затем ударяют. Результаты показывают характеристику для участка, который наиболее уязвим. Другие механические свойства, для которых получают данные эмпирическим путём:

- Пластичность. Она показывает, до какой степени образец может изменять форму, сохраняя исходную структуру.

- Усталость. Эта категория отображает, как долго материал не теряет свойства, испытывая длительные нагрузки.

- Ударная вязкость. Характеристика означает, в какой степени вещество способно сопротивляться ударному воздействию.

Удельная прочность — величина, производная от предельной. Её получают путём деления исходного показателя на плотность материала. Практическая ценность расчёта состоит в том, что знание характеристики позволяет применять материал для различных целей, а не просто располагать данными о ПП. Показатель меняется в зависимости от объёма, толщины и веса изделия. Пример: тонкий лист легче деформировать, чем толстый.

Предел прочности и пластичность тесно связаны. Чем меньше второй параметр, тем быстрее разрушается образец. Материалы, у которых высокая пластичность, лучше поддаются обработке, они пригодны для изготовления деталей путём штамповки. Пример: элементы кузова штампуют из листов стали. Если у сплава невысокая пластичность, он относится к хрупким, хотя может быть иметь отличные показатели твёрдости. Одно из таких веществ — титан. Он плохо изгибается и тянется, но по твёрдости превосходит многие другие сплавы.

Для улучшения прочностных характеристик в материалы вводят добавки. Другой способ — термообработка.

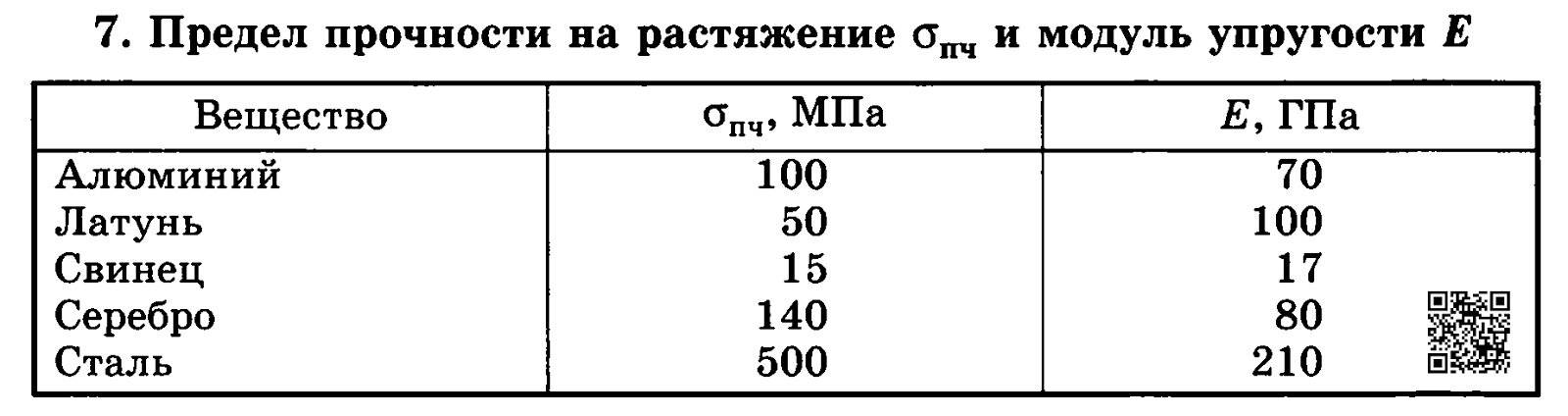

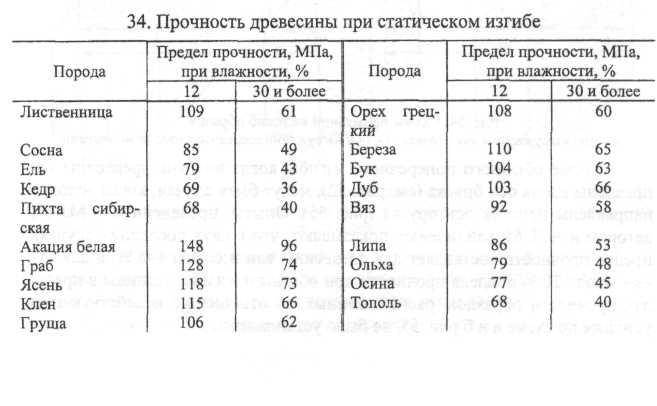

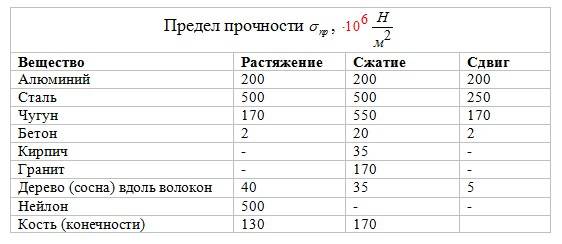

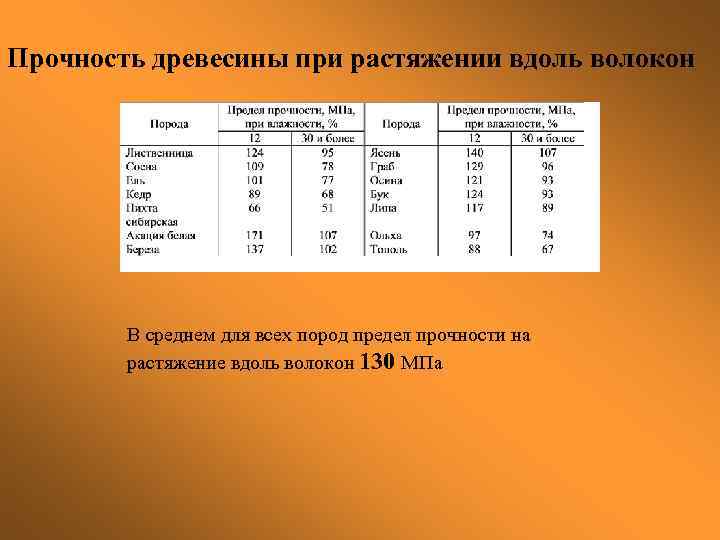

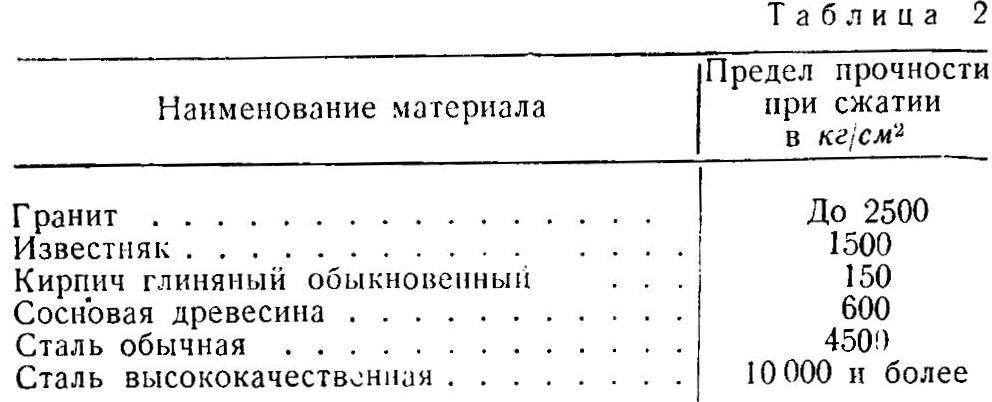

Прочность материалов на разрыв или напряжение при разрыве (Таблица)

Прочность на разрыв или напряжение при разрыве выражаются в дин/см2. Предел упругости всегда лежит ниже напряжения при разрыве. Процесс волочения материалов, т.е. изготовление проволоки увеличивает сопротивление на разрыв, и чем тоньше проволока, тем больше напряжения при разрыве. В золоте при его обработке обычно обнаруживается увеличение напряжения на разрыв вследствие его пластичности.

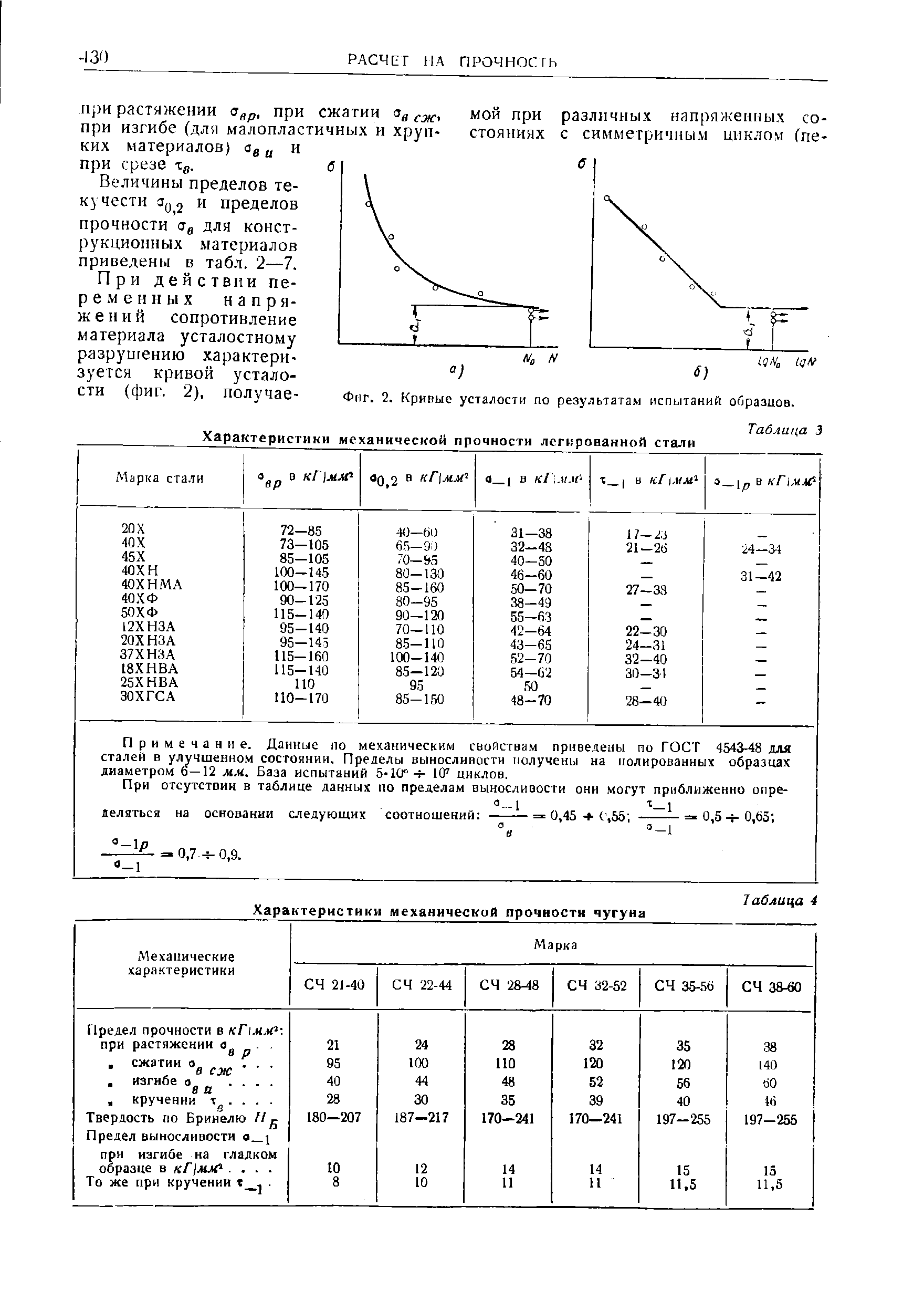

Технические свойства материалов (т.е. разрушающее напряжение, усталость, текучесть и т.д.) при нормальной или повышенной температурах.

Чтобы привести значения, выраженные в дин/см2, к приблизительным значениям в кгс/мм2, надо первые разделить на 108; чтобы привести к значениям в фунт-сила/кв.дюйм – разделить на 7*104; к значениям тонна-сила/кв.дюйм – разделить на 1,5*108.

Таблица значений прочности на разрыв материалов и веществ

| Материал, вещество | Прочность на разрыв 109 дин/см2. | Материал, вещество | Прочность на разрыв 109 дин/см2. |

| Алюминий (литой) | 0,9-1,0 | Кожаный ремень | 0,3-0,5 |

| Алюминий (листовой) | 0,9-1,5 | Пеньковая веревка | 0,6-1,0 |

| Кальций | 0,42-0,6 | Кетгут | 4,2 |

| Кобальт | 2,6-7,5 | Паутина | 1,8 |

| Магний (литой) | 0,6-0,8 | Шелковая нить | 2,6 |

| Магний (прессованный) | 1,7-1,9 | Кварцевая нить | Около 10 |

| Медь (литая) | 1,2-1,7 | Пластмассы термопластичные | 0,28-0,70 |

| Медь (листовая) | 2,0-4,0 | Термореактивные | 0,42-1,5 |

| Чугун | 1,0-2,3 | Проволоки | |

| Железо сварочное | 2,9-4,5 | Алюминий | 2,0-4,5 |

| Сталь литая | 4,0-6,0 | Латунь | 3,5-5,5 |

| Сталь мягкая (0,2%С) | 4,3-4,9 | Медь (холоднотянутая) | 4,0-4,6 |

| Сталь рессорная | 7,0-7,7 | Медь (отожженная) | 2,8-3,1 |

| Сталь отпущенная | 9,3-10,8 | Золото | 2,0-2,5 |

| Сталь никелевая, 5% Ni | 8,0-10,0 | Железо (на древесном угле) | |

| Сталь хромоникелевая | 10-15 | Железо холоднотянутое | 5,4-6,2 |

| Свинец (литой) | 0,12-0,17 | Железо отожженное | 4,6 |

| Олово (литое) | 0,2-0,35 | Сталь поделочная | Около 11 |

| Цинк (листовой) | 1,1-1,5 | Сталь отпущенная | 15,5 |

| Латунь (66% Cu) литая | 1,5-1,9 | Сталь холоднотянутая | 18,6-23,3 |

| Латунь (34% Cu) листовая | 2,3-2,7 | Никель | 5,0-9,0 |

| Бронза фосфористая (литая) | 1,8-2,8 | Платина | 3,3-3,7 |

| Пушечный металл (90% Cu, 10% Sn) | 1,9-2,6 | Серебро | 2,9 |

| Мягкий припой | 0,55-0,75 | Тантал | 8-11 |

| Неметаллы: | Бронза фосфористая | 6,9-10,8 | |

| Стекло | 0,3-0,9 | Нейзильбер | 4,6 |

| Дерево1 | Дюралюминий | 4,0-5,5 | |

| Ясень, бук, дуб, тик, красное дерево | 0,6-1,1 | Вольфрам | 15-35 |

| Пихта, смолистая сосна | 0,4-0,8 | Палладий | 3,5-4,5 |

| Красные или белые еловые доски | 0,3-0,7 | Молибден | 11-30 |

| Белая или желтая сосна | 0,2-0,5 | Pt+10% Rh | 6,3 |

| Цирконий отожженный | 2,6-3,9 | ||

| Цирконий холоднотянутый | 10 |

1) Вдоль волокон

Предел прочности материалов (разрыв металлов) при растяжении и сжатии: что это такое, виды, фото

14Ноя

- By: Семантика

- Без рубрики

- : 0

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

ПП — будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» — это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность — на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Текучесть металла

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена. Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам

Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

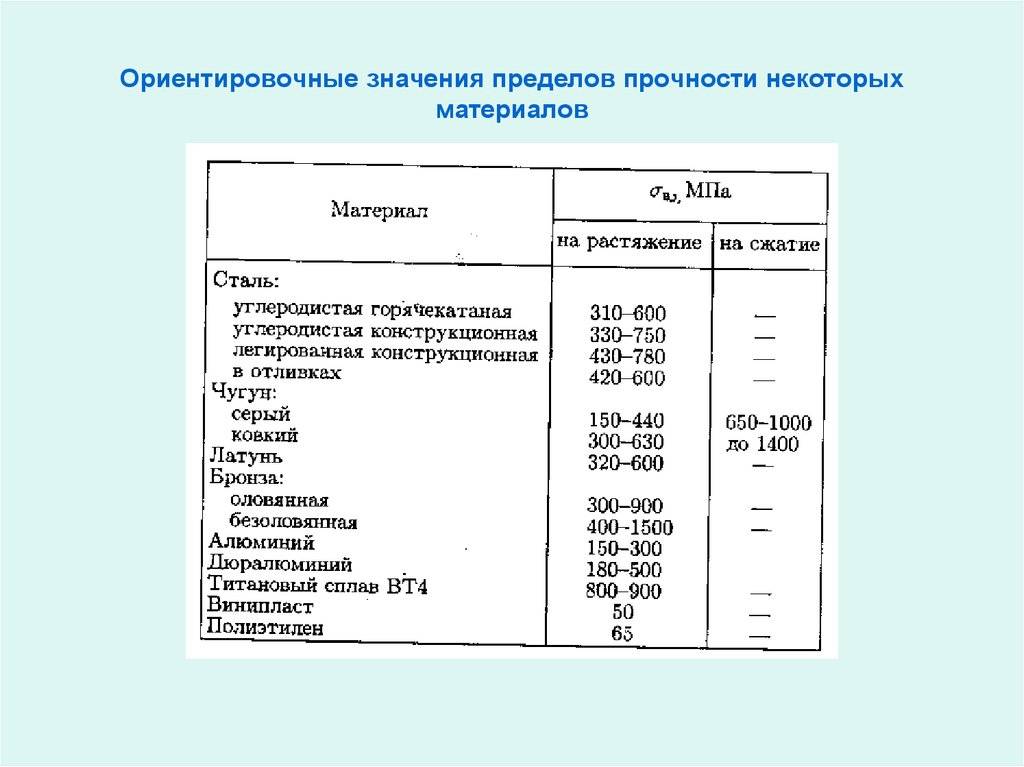

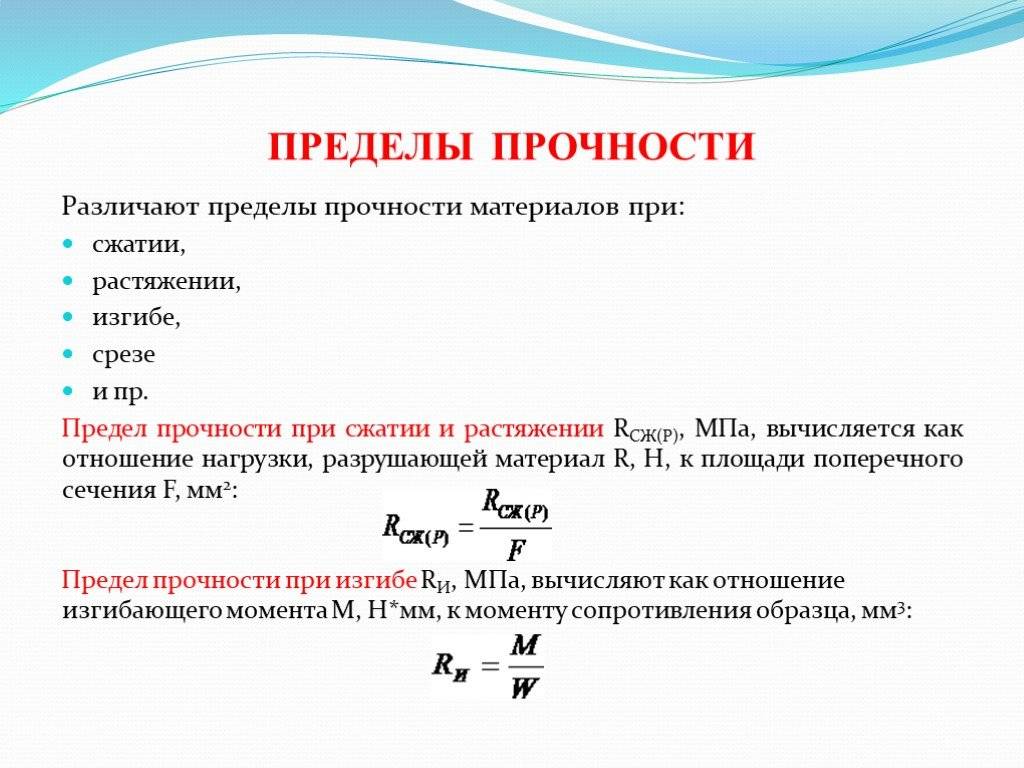

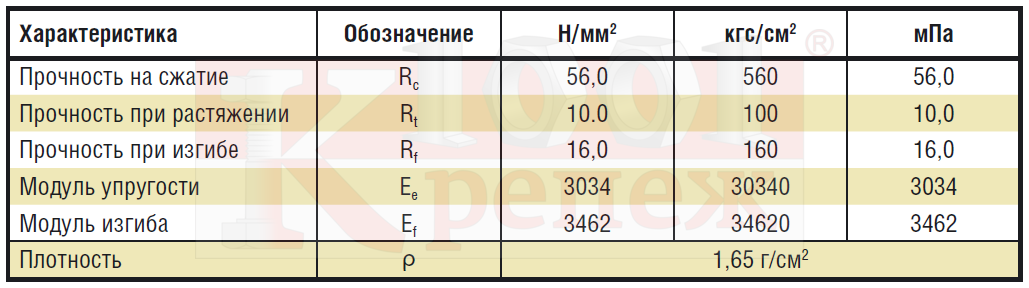

Механические свойства металлов, сталей и сплавов. Прочность.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца Δl (мм) от действующей нагрузки Р, то есть Δl = f(P). Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения Δl от напряжения δ.

Диаграмма растяжения материала

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки: участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Механические свойства металлов, сталей и сплавов. Предел пропорциональности.

Предел пропорциональности (σпц) – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения). Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%). В обозначении указывается значение остаточной деформации (σ0.05).

Механические свойства металлов, сталей и сплавов. Предел текучести.

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям. В зависимости от природы материала используют физический или условный предел текучести.

Физический предел текучести σm – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести σ0.2 – это напряжение вызывающее остаточную деформацию δ = 0.20%.

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести. Равномерная по всему объему пластическая деформация продолжается до значения предела прочности. В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Механические свойства металлов, сталей и сплавов. Предел прочности.

Предел прочности σв – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом. Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рисунок 2).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Истинная диаграмма растяжения

Fк – конечная площадь поперечного сечения образца.

Истинные напряжения Si определяют как отношение нагрузки к площади поперечного сечения в данный момент времени.

При испытании на растяжение определяются и характеристики пластичности.

Легирующие элементы в конструкционных сталях

Влияние легирующих элементов имеет два исхода: с одной стороны, они углубляют прокаливаемость и при этом снижается порог хладноломкости, с другой стороны, они, растворяясь в феррите, повышают порог хладноломкости.

Легировать конструкционные стали необходимо в меру, когда важен первый фактор, но, когда достигнут нужный уровень прокаливаемости, тогда первый фактор перестает действовать и такое легирование несет в себе вред для стали.

Исключением может быть такой элемент, как никель, он понижает порог хладноломкости. Но при полностью вязком разрушении, то есть выше порога хладноломкости никель, как и другие элементы понижает уровень пластичности.

Если рассматривать условия закаливания легированных конструкционных сталей, нужно учитывать особенности кинетики распада аустенита сталей, легированных карбидообразующими элементами. В этих сталях скорость бейнитного превращения при 300-400 градусах температуры оказывается намного выше, чем скорость перлитного распада – 500-600 градусов.

Можно сделать общий вывод, что у легированных сталей мартенситная структура может быть достигнута более медленным охлаждением. Оно создает меньшее внутреннее напряжение, что является фактором, который повышает конструктивную прочность стали и позволяет использовать ее в машиностроении, не боясь возложенных на нее нагрузок.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

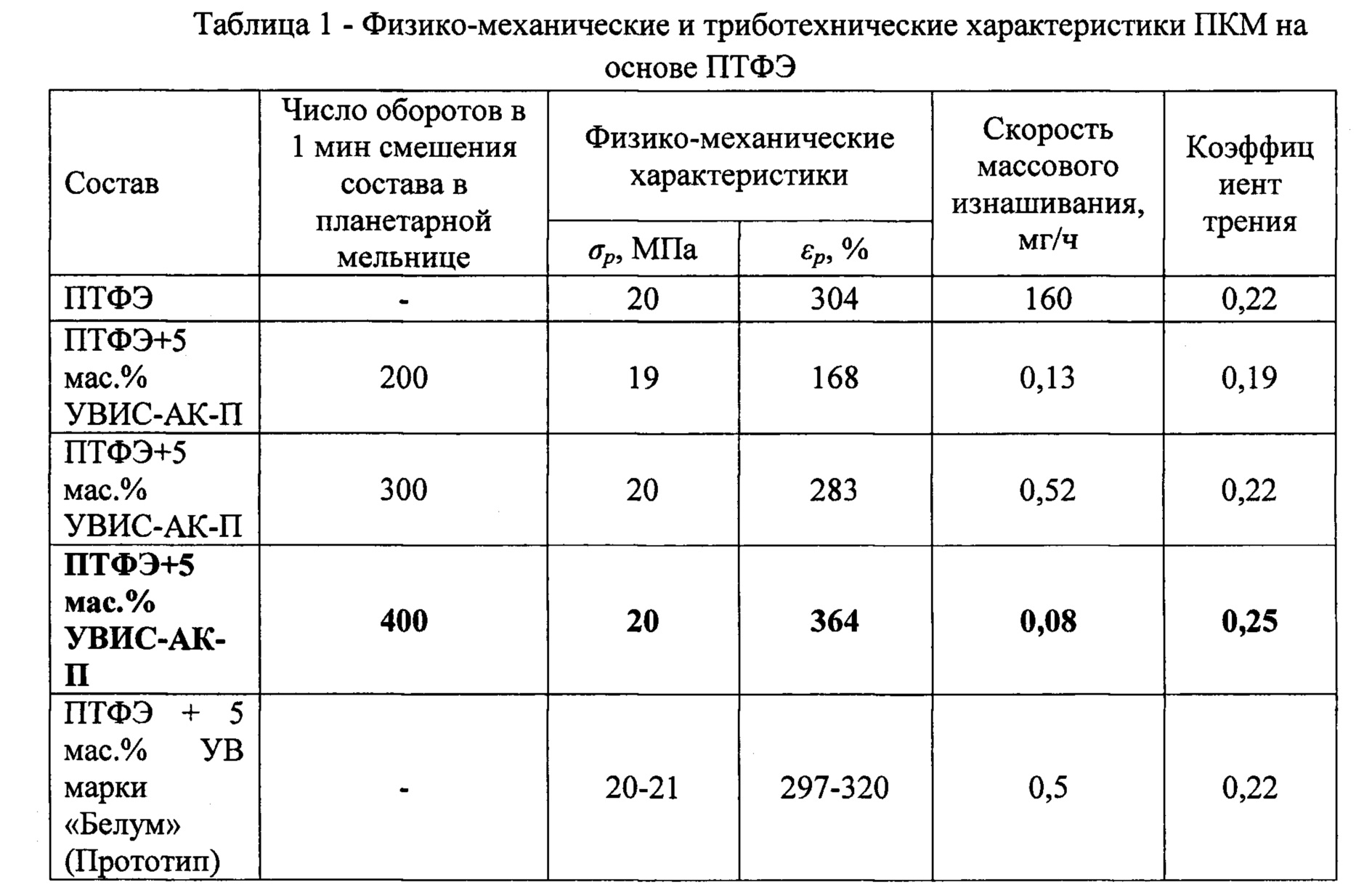

Построение диаграммы деформирования при сжатии связано с рядом трудностей.

Первая из них состоит в том, что при сжатии стержня может наступить потеря устойчивости (искривление оси стержня). Проблема устойчивости стержней будет изучаться в дальнейшем, а сейчас отметим, что для устранения потери устойчивости надо применять образцы с малым отношением . Однако по мере уменьшения этого отношения возрастает влияние на результаты опытов сил трения, возникающих между опорными поверхностями.

Читать также: Проходной прямой резец назначение

На рис. 4.4, а показаны образцы для испытаний на сжатие. Наиболее простой способ — передача усилия через плоские торцы. Образец должен быть обработан достаточно точно, с тем чтобы получить равномерное распределение напряжений сжатия по торцам. Для уменьшения влияния сил трения торцы смазываются консистентными смазками (вазелином, парафином и т. п.). Другой способ компенсации сил трения состоит в применении полбгих конических поверхностей на торцах (рис. 4.4, б).

Для проведения последовательных испытаний на растяжение и сжатие используются трубчатые образцы (рис. 4.4, в), причем усилие на тело образца передается с помощью резьбы.

Рис. 4.4. Образцы материалов для испытания на сжатие

Основная область применения испытаний на сжатие — исследование прочности и деформации хрупких материалов, так как они используются в первую очередь для элементов конструкций, работающих на сжатие. Испытание на сжатие широко применяется для исследования строительных материалов (бетона, кирпича, камня и т. п.). В качестве образцов обычно применяют кубики размером ребра 30—40 мм.

Для хрупких материалов разрушение происходит при деформации всего несколько процентов, и основное значение имеет предел прочности на сжатие. На рис. 4.5 приведены два типа разрушения строительных материалов при сжатии. В нервом случае (рис. 4.5, а) (на торцах образца действуют силы трения) разрушение связано с действием касательных напряжений. Во втором случае (рис. 4.5, б) (силы трения по торцам малы) образуются продольные трещины, вызываемые деформацией растяжения в поперечном направлении. Следует отметить, что для хрупких материалов прочность на сжатие во много раз больше прочности на растяжение.

Рис. 4.5. Разрушение хрупких строительных материалов при сжатии: а — торцы образца не смазаны; б — торцы смазаны парафином

При испытании на сжатие пластичных материалов происходит увеличение поперечных сечений («расплющивание») образца (рис. 4.6). Четко определяется предел текучести, который для большинства пластичных конструкционных материалов оказывается таким же, как и при растяжении. Последнее объясняется тем, что ответственными за появление пластических деформаций являются касательные напряжения, которые при действии растягивающих и сжимающих усилий различаются только знаком.

Рис. 4.6. Расплющивание пластичных материалов при сжатии

Предел прочности при сжатии пластичных материалов при одноосном сжатии не выявляется. При всестороннем сжатии материалы выдерживают очень высокие давления, причем обычно хрупкие материалы (мрамор и др.) становятся пластичными.

Можно считать, что пластичные материалы выдерживают очень большие сжимающие напряжения, а разрушение может наступить в результате наличия в наклонных площадках – касательных напряжений.

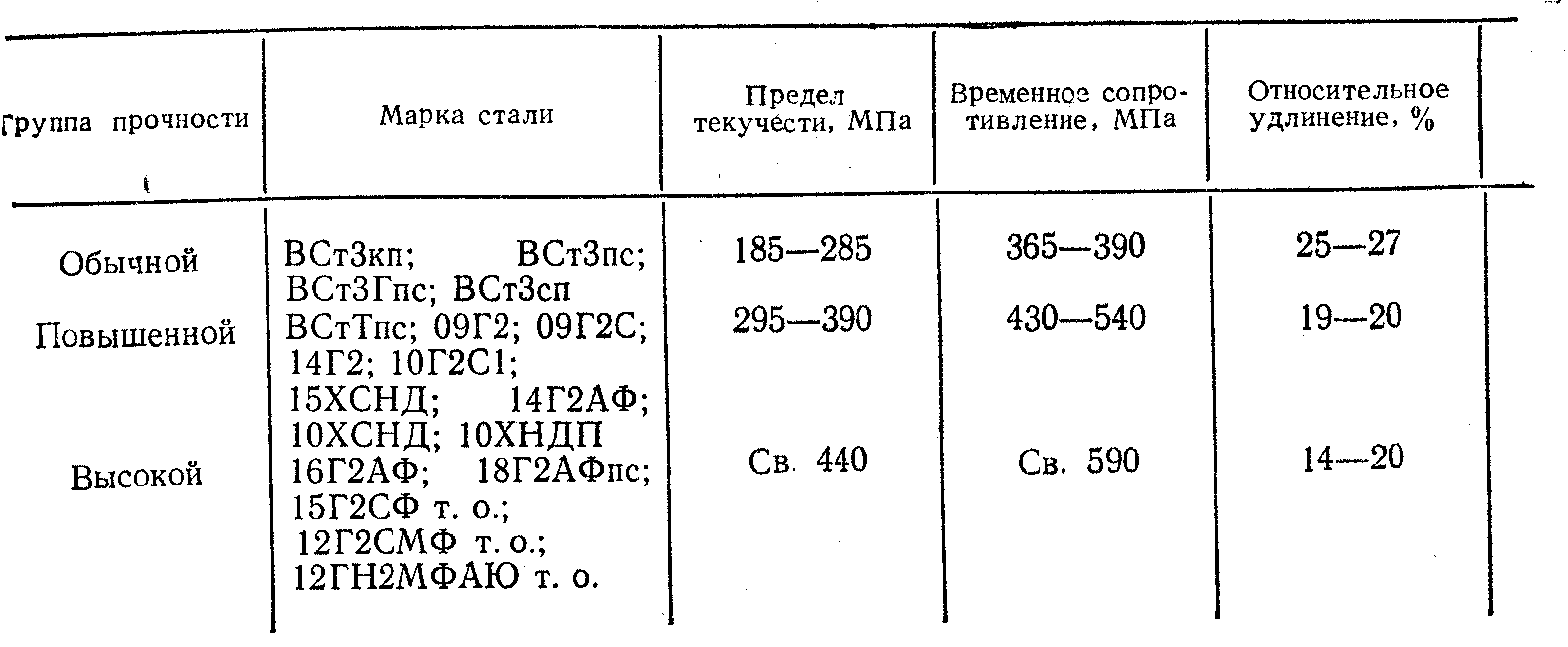

Сталь – группа – прочность

Сталь – группа – прочность

Сталь группы прочности Д применяется для изготовления элементов бурильной колонны: ведущих труб и их переводников, бурильных труб и муфт к ним, утяжеленных бурильных труб, переводников для бурильных колонн, трубных заготовок стыко-сварных бурильных труб.

Принимаем сталь группы прочности С, толщину стенки труб 9 мм.

Трубы из стали группы прочности Д поставляют нормализованными; трубы, изготовленные из стали марки 36Г2С, – нормализованными или закаленными с высоким отпуском, а трубы из стали марок 40Х и ЗОХГС – закаленными с высоким отпуском.

Трубы из стали группы прочности Е в основном используют крепления эксплуатационных скважин с температурой на устье 120 – 220 С. По сравнению с трубами из стали марки Д трубы из легированных сталей обладают большей коррозионностойкостью и прочностью, изготовляются бесшовными с одинаковой толщиной стенок по всей длине труб.

Трубы из стали группы прочности Д поставляют нормализованными; трубы, изготовленные из стали марки 36Г2С, – нормализованными или закаленными с высоким отпуском, а трубы из стали марок 40Х и ЗОХГС – закаленными с высоким отпуском.

МПа для стали группы прочности Д, 3430 МПа для групп прочности К и Е и 2450 МПа для групп прочности Л и М; Л – рабочая высота профиля резьбы, равная 0 12 см;

Химический состав стали группы прочности Д не регламентирован, лишь содержание серы и фосфора должно быть не более 0 045 % каждого элемента.

Химический состав сталей группы прочности Н-40, J-55, N-80 ( аналог группы прочности стали Е) и Р-105 ( группа прочности ] Vl) в стандартах не указывается.

Химический состав сталей группы прочности Н-40, J-55, N-80 и Р-105 в стандартах не указывается.

Испытание образцов из стали группы прочности Д на повторно-переменный изгиб с одновременным приложением постоянных касательных напряжений показало, что последние не влияют на предел выносливости.

Трлбы изготовляются из стали группы прочности от включительно.

Обсадные трубы из стали группы прочности 11 – 40 но подвергаются термической обработке. При производстве труб in стали группы прочности N-80 закалку и отпуск применяют более широко, чем нормализацию.

Страницы: 1 2 3 4

Определение

Предел прочности материала при растяжении – это интенсивное свойство ; поэтому его значение не зависит от размера испытуемого образца. Однако, в зависимости от материала, это может зависеть от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура окружающей среды и материала для испытаний.

Некоторые материалы ломаются очень резко без , что называется хрупким разрушением. Другие, которые являются более пластичным, включая большинство металлов, испытывают некоторую пластическую деформацию и , возможно , сужения до того перелома.

Прочность на растяжение определяется как напряжение, которое измеряется как сила на единицу площади. Для некоторых неоднородных материалов (или для собранных компонентов) это может быть выражено как сила или как сила на единицу ширины. В Международной системе единиц (СИ) единицей измерения является паскаль (Па) (или кратное ему, часто мегапаскали (МПа), с использованием префикса СИ мега ); или, что эквивалентно паскалям, ньютонам на квадратный метр (Н / м 2 ). Обычная единица измерения в Соединенных Штатах – фунты на квадратный дюйм (фунт / дюйм 2 или фунт / кв. Дюйм). Килофунды на квадратный дюйм (ksi, или иногда kpsi) равны 1000 psi и обычно используются в Соединенных Штатах при измерении прочности на разрыв.

Пластичные материалы

Рисунок 1: «Инженерная» кривая напряжения-деформации (σ – ε), типичная для алюминия 1. Предел прочности 2. Предел текучести 3. Пропорциональное предельное напряжение 4. Разрушение 5. Деформация смещения (обычно 0,2%)

Рисунок 2: «Техническая» (красный) и «истинная» (синяя) кривая зависимости напряжения от деформации, типичная для конструкционной стали .

- 1: Абсолютная сила

- 2: Предел текучести (предел текучести)

- 3: Разрыв

- 4: Область деформационного упрочнения

- 5: область шеи

- A: Видимое напряжение ( F / A )

- B: Фактическое напряжение ( F / A )

Многие материалы могут демонстрировать линейное упругое поведение , определяемое линейной зависимостью напряжения от деформации , как показано на рисунке 1 до точки 3. Упругое поведение материалов часто распространяется в нелинейную область, представленную на рисунке 1 точкой 2 ( «предел текучести»), до которого деформации полностью восстанавливаются при снятии нагрузки; то есть образец, нагруженный упруго при растяжении , удлиняется, но при разгрузке возвращается к своей первоначальной форме и размеру. За пределами этой упругой области для пластичных материалов, таких как сталь, деформации пластичны . Пластически деформированный образец не возвращается полностью к своим первоначальным размерам и форме при разгрузке. Для многих приложений пластическая деформация недопустима и используется в качестве конструктивного ограничения.

После предела текучести пластичные металлы проходят период деформационного упрочнения, при котором напряжение снова увеличивается с увеличением деформации, и они начинают сужаться , поскольку площадь поперечного сечения образца уменьшается из-за пластического течения. В достаточно пластичном материале, когда образование шейки становится значительным, это вызывает изменение инженерной кривой напряжения-деформации (кривая A, рисунок 2); это связано с тем, что инженерное напряжение рассчитывается исходя из исходной площади поперечного сечения до образования шейки. Точка разворота – это максимальное напряжение на инженерной кривой напряжение-деформация, а координата инженерного напряжения этой точки – это предел прочности на растяжение, определяемый точкой 1.

Предел прочности на растяжение не используется при проектировании пластичных статических элементов, поскольку методы проектирования диктуют использование предела текучести . Однако он используется для контроля качества из-за простоты тестирования. Он также используется для приблизительного определения типов материалов для неизвестных образцов.

Предел прочности на растяжение является обычным инженерным параметром при проектировании элементов из хрупкого материала, поскольку такие материалы не имеют предела текучести .

Сталь Ст3сп: характеристики, хим состав и свойства

Сварка стали Ст3сп

Ст3сп характеризуется уникальной свариваемостью, что обеспечивает большой диапазон технических характеристик, которые можно улучшить при помощи легирующих добавок. Свойства стали дают возможность применять дуговую сварку – автоматическую и ручную, сварку по контактно-точечной и электрошлаковой технологии

Важно для проведения всех сварочных работ, что сталь данной марки легко сваривается без подготовительных мероприятий – специальной подготовки, и изделия не требуют обработки после сварки. Хотя это касается только сварки изделий с толщиной менее 3,6 см

Стальные изделия с большей толщиной рекомендовано предварительно разогреть (100 °С) и выполнить термообработку после сварки.

Для сварки изделий из Ст3сп целесообразно использовать проволочные электроды (чаше всего, с большим сечением), плавящимися мундштуками.

Форма поставки стали Ст3сп

Поставляется данная сталь в различных формах — поковки и отливки, сортовая сталь – листы, трубы квадратные и круглые, прокат фасонный (двутавры, тавры, швеллеры, уголки), слитки, слябы и блюмы, сутунки, заготовки, метизы, проволока, ленты, штамповки и пр.

Область применения

Изготовление элементов несущих конструкций, сварных и не сварных деталей и изделий, эксплуатируемых при положительных температурных режимах. А также листовой и фасонный прокат, эксплуатация которого производится при условиях температур -40°С — +425°С, и/или нагрузок с переменными значениями (статических, динамических).

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности.

Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр.

Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях.

Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы.

Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.