Специфика ремонта

Ремонт подкрановых путей зависти от вида путей. Как указывалось выше, существует наземный и надземный крановый путь.

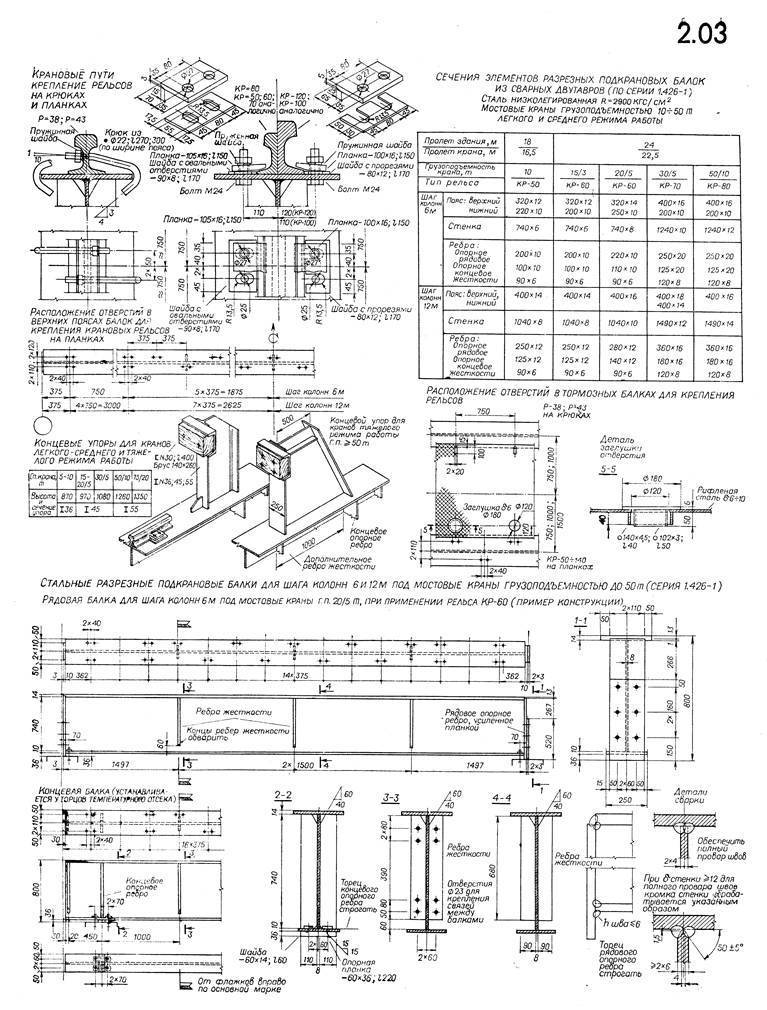

Рельсы к балкам, как отмечалось выше, крепятся при помощи креплений. Существует несколько способов такого крепления.

Ремонт наземных подкрановых путей включает, в первую очередь, устранение разницы высоты на путях. Определить степень износа, если необходимо замена рельс на подкрановых путях, а так же замена основных и дополнительных (крепежных) элементов. Ремонт электрооборудования. После устранения недостатков проводится окончательная нивелировка подкрановых путей. Она необходима для определения качества выполненного ремонта.

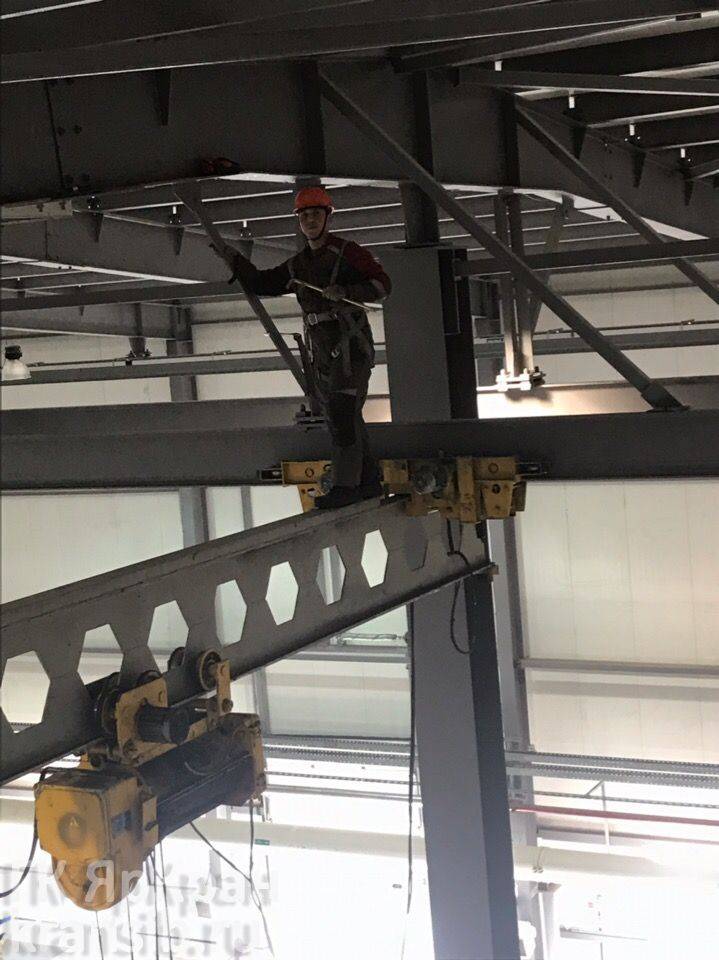

Ремонт надземных крановых путей включает осмотр крепежных элементов, балок, выявление неполадок. Затем проводится замена крепежных элементов, рельс. Ремонт направляющих, соединений для стыков. А также ремонт электрооборудования и кабелей, – то есть предметов, предназначенных для проведения тока.

И все же необходимо помнить: чтобы предотвратить поломку, или выход какого-либо оборудования из строя, всегда нужно контролировать состояние оборудования подкрановых путей.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Остальное о мостовых кранах

Публикация:

Устройство путей для мостовых кранов

Читать далее:

Устройство путей для козловых кранов

Устройство путей для мостовых кранов

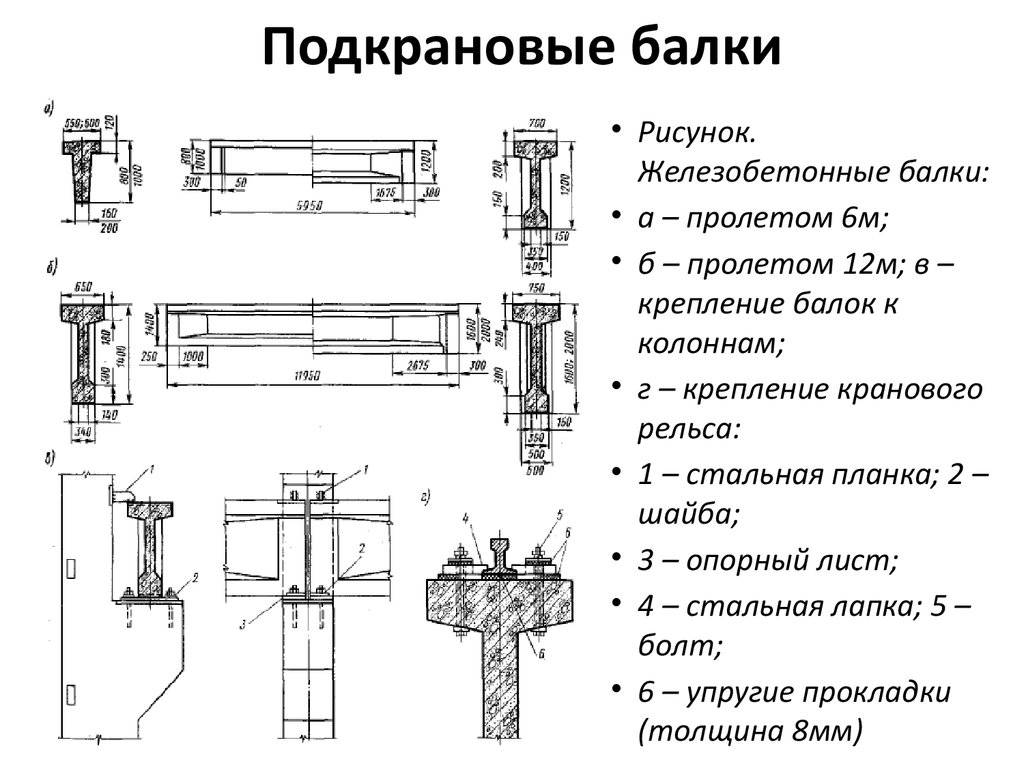

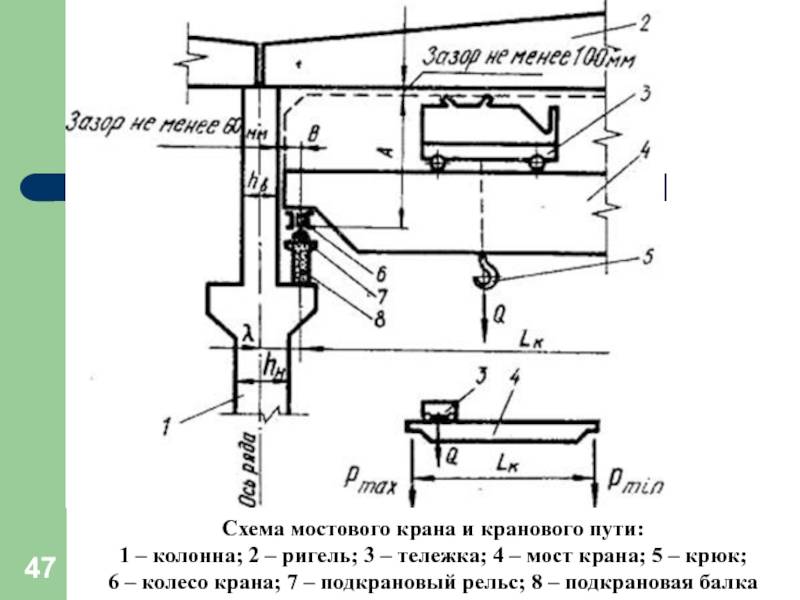

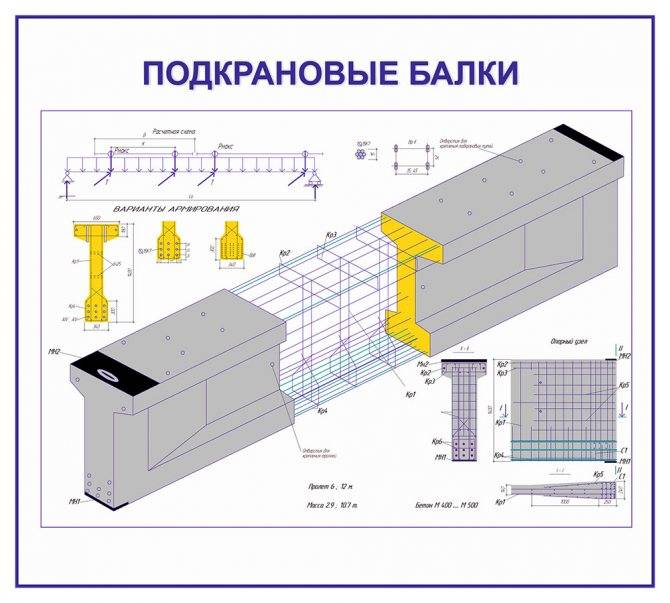

Рельсовый путь мостового крана состоит из основных и вспомогательных элементов. Основными элементами пути являются рельсы и подкрановые балки. К вспомогательным элементам относятся подрельсовая постель, детали крепления рельсов к подкрановым балкам и балок к колоннам- (перекрытиям) строительной конструкции, а также концевые упоры и отклоняющие линейки.

Для крановых путей мостовых однобалочных кранов с малой рабочей нагрузкой применяют железнодорожные рельсы типа Р18, Р24. Двухбалочные мостовые краны грузоподъемностью 10— 30 т легкого и среднего режимов работы эксплуатируют на путях, выполненных из рельсов типа Р38 при грузоподъемности Юти типа Р43 при грузоподъемности 20—30 т. Следует отметить, что рельсы типа Р43 выпускают специально для промышленного транспорта. Для кранов большей грузоподъемности заводы выпускают железнодорожные рельсы типа Р50 и Р65 (рис. 8, а).

В настоящее время отечественная промышленность выпускает стальные крановые рельсы специального профиля типа КР, соответствующие условиям эксплуатации мостовых, козловых и консольных кранов (рис. 8, б).

Дополнительные материалы по теме:

Специальные крановые рельсы типа КР имеют более широкую подошву, благодаря чему нагрузка от ходовых колес крана распространяется по верхнему поясу подкрановой балки более равномерно. В отдельных случаях в качестве рельсов с плоскими головками применяют сталь горячекатаную квадратную (рис. 8, в).

Рис. 8. Профили рельсов опорных крановых путей: а — железнодорожные типа Р, б — крановые типа КР, в — сталь квадратного профиля

В зависимости от грузоподъемности крана выбирают типчопор- ного рельса.

Рельсы крановых путей и грузовых тележек крепят таким образом, чтобы исключить боковое и продольное их смещение при передвижении и работе грузоподъемной машины. Крановые рельсы опорного пути крепят к подкрановым балкам строительной конструкции (цеха, эстакады), которые в зависимости от нагрузок, режима работы крана и типа строительной конструкции изготовляют из профильного сортового стального проката, сварными из листового металла или из сборного железобетона. Рельсы грузовых крановых тележек крепят непосредственно к металлоконструкции моста крана.

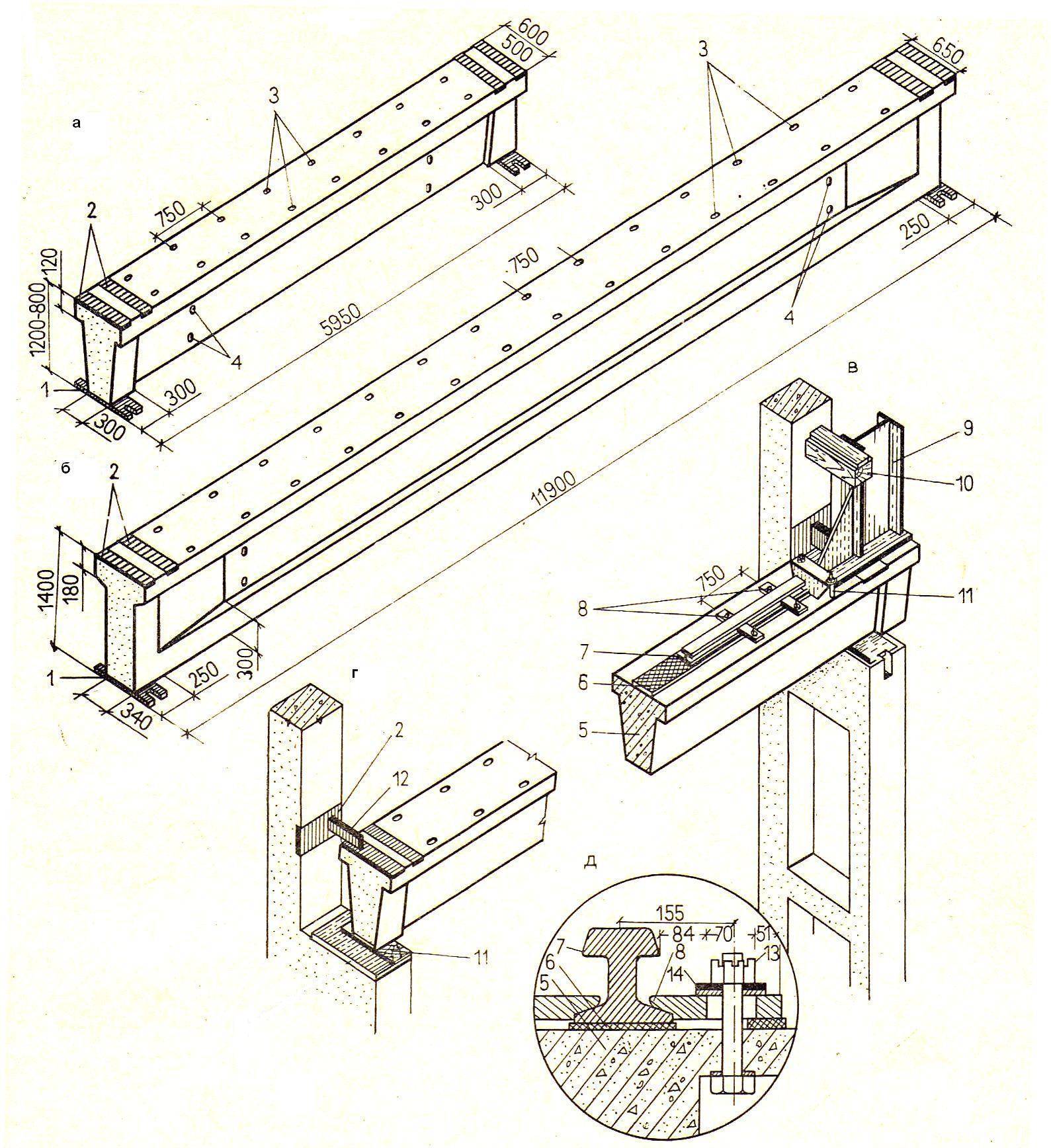

Рис. 9. Крепления рельсов к подкрановым балкам:

а—приваренными скобами, б—прижимными накладками, в—пружинными планками,- г—крюками с регулируемыми гайками, д—пружинными скобами; 1—рельс, 2—скоба, 3—накладка, 4—болт с гайкой, 5—пружинная планка, 6—крюк, 7—гайка, 8—пружинная скоба, Р—шпилька с гайкой, 10—резиновая прокладка

Существуют различные способы крепления рельсов к подкрановым балкам (рис. 9). Предпочтение получили сборно- разборные крепления, обеспечивающие возможность выполнения горизонтальной рихтовки пути и простого ремонта с заменой выбракованных участков рельса. Чтобы регулировать крепления при рихтовке пути, в прижимных планках выполняют овальные отверстия либо сверлят последние по месту. Для мостовых кранов с ручным приводом механизмов и кранов грузоподъемностью до.ЗО т при легком режиме работы Правила допускают крепить рельсы к подкрановым балкам сваркой.

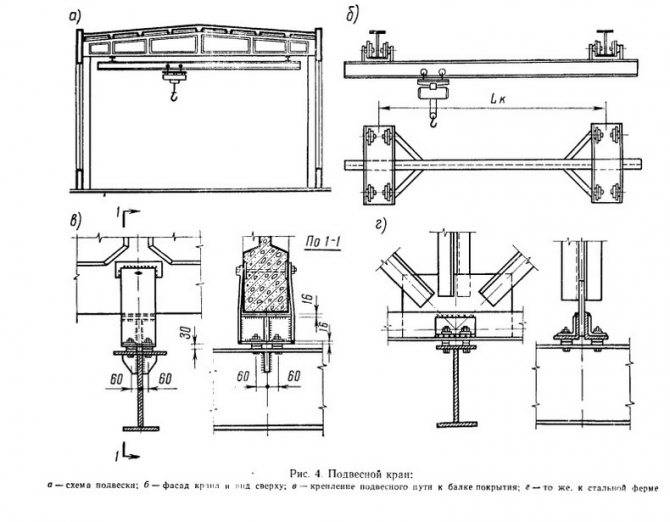

В качестве подвесных крановых путей мостовых кранов применяют специальные рельсы, прикрепляемые снизу к элементам перекрытий строительных конструкций (фермы, стропильные балки) с помощью подвесок или монтажных столиков. В качестве монорельсов для передвижных талей и тельферов применяют специальные двухголовые, тавровые или рельсы типа Р5. Для подвесных кран-балок грузоподъемностью до 1—2 т при величине пролета менее 6 м в качестве опорных рельсов применяют двутавровые балки № 12—30 (ГОСТ 8239—72) из горячекатаной стали марки ВСтЗпс. Для машин большей грузоподъемности (до 5 т) применя- . ют двутавровые балки специального сечения № 24 М—45 М (ГОСТ 19425—74).

Крепление подвесных крановых путей выполняют с помощью подвесок, привариваемых к узлам металлоконструкции стальных ферм перекрытия.

Рекламные предложения:

Читать далее: Устройство путей для козловых кранов

Категория: –

Остальное о мостовых кранах

Особенности крепления к крановым путям разных типов агрегатов

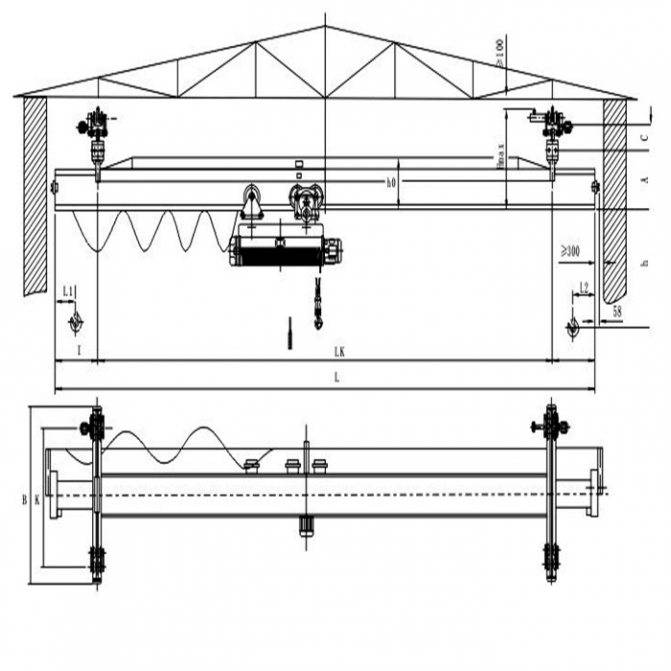

Сначала отметим, что по геометрии моста все актуальные сегодня модели спецтехники разделяются на 2 группы:

- Однобалочные – несущая конструкция представляет собой балку, перпендикулярно расположенную между двумя направляющими, оснащенными ходовыми колесами. По виду похожа на растянутую букву Н. Это разумный выбор для малых производственных площадок.

- Двухбалочные – они уже скорее напоминают решетку #, потому что пара их поперечных балок соединена еще двойкой продольных. Такая конфигурация выдерживает сравнительно большие нагрузки (от 8 т) и поэтому лучше подходит для крупных складов, цехов, производств.

Нагрузки, которые испытывают подкрановые рельсы мостовых кранов обоих типов, по ГОСТ 25546-82 также зависят от подвески оборудования, а она может быть либо гибкой, либо жесткой. В первом случае это набор канатов, во втором – целая система из мини-шахты и вертикально ориентированных колонн. Столь серьезный подход к конструкции объясняется использованием в условиях интенсивной загруженности – на металлургических предприятиях, химических заводах и тому подобных объектах.

Основной классификатор – тип захватного механизма – и по этому показателю все существующие сегодня мостовые модели подразделяются на:

- Магнитные – поднимают, опускают, транспортируют металлические предметы благодаря круглым, прямоугольным и даже седлообразным инструментам, который может быть запитан как от трехфазного, так и от переменного тока. Отличаются грузоподъемностью до 50 т.

- Крюковые (общего назначения) – ручные и электрические, управляемые как дистанционно, так и с пола, с классическим органом (обоймой), загиб которого гарантирует качественный зацеп. Универсальны и максимально просты в освоении.

- Грейферные – оснащенные специализированным ковшом, с опцией поворота, удержания, транспортировки, двух- или многочелюстным, с дополнительными загнутыми книзу когтями. Могут быть полностью автоматизированными, подходят для проведения работ с сыпучими или кусковыми разновидностями сырья.

- С электроподъемным магнитом – обычно более мощным, удобным в эксплуатации и функциональным, чем в первом варианте.

Кроме того, есть и специальные инструменты, для решения конкретных задач – лапы, клещи и другие, без проблем навешиваемые, но используемые не столь часто, чтобы для них нужно было выпускать отдельные виды спецтехники.

Возможность передвижения и выполнения технологических операций обеспечивает привод, который может быть ручным или электрическим. Первый вариант – на червячных талях – сегодня не особенно популярен, так как используется лишь при работе с нетяжелыми объектами, то есть в сравнительно ограниченном количестве случаев. Практически повсеместен второй – с тельферами, размещенными на передней галерее несущей конструкции.

От всех этих моментов также зависит, как будет установлен наш агрегат – на подвесах или с помощью опорной конструкции, на металлических стойках или на бетонных опорах.

Выше мы описывали требования к подкрановым путям мостовых кранов общего назначения, но ведь есть и специализированное оборудование, и оно тоже заслуживает внимания. Это, например, литейные модели, предназначенные для разливки стали, чугуна и других металлов. Также есть клещевые, обслуживающие нагревательные колодцы. Конфигурация их обычно предусматривает наличие выносных площадок, с которых без кабины можно легко рассмотреть все навесные инструменты и механизмы.

Понятно, что столь полезная техника актуальна на огромном количестве объектов, а значит и направляющие, по которым она передвигается, тоже востребованы. Предлагаем взглянуть, в каких именно сферах.

Меры безопасности при эксплуатации тормоза ТКГ (ТКТГ) для крана

Внимание! Все эксплуатационные действия с данным механизмом могут выполняться только с соблюдением всех действующих требований электробезопасности и пожарной безопасности. Колодочный тормоз ТКГ обязательно заземляется

Также должны соблюдаться ГОСТ 12.2.003 по безопасности оборудования на производстве, «Правила техники безопасности» и специальные «Правила технической эксплуатации потребительских электроустановок».

Процедура отключения либо подключения толкателя тормоза ТКГ может выполняться исключительно в обесточенной сети. Подключенное устройство при этом обязательно должно быть закрыто крышкой коробки выводов (проведение испытаний или эксплуатация при открытой крышке запрещена). Максимально допустимое сопротивление между корпусом и заземляющим болтом может составлять 0,1 Ом.

Для тормозов ТКТГ толкатели выпускаются со степенью защиты типа IP54 (согласно ГОСТу 14254). Сопротивление изоляции, измеряемое между обмоткой электродвигателя и корпусом, составит 20 Мом (согласно ГОСТу 15150-69) при холодном состоянии и нормальных условиях эксплуатации.

Обмотка двигателя толкателя может испытываться на воздействие повышенного напряжения 1760 Вт (50 Гц). Этот показатель должен выдерживаться в течение 1 минуты без поверхностного перекрытия или пробоя. Аналогичные испытания могут быть проведены повторно только при снижении величины испытательного напряжения на 20 %.

Запрещены любые действия по обслуживанию, ремонту или регулировке колодочного тормоза ТКГ для крана в процессе его работы. К работе с ним допускаются лица старше 18 лет после прохождения ими специального обучения. Они должны обладать необходимыми знаниями техники безопасности, принципа работы, устройства, характерных неисправностей и их методов ремонта.

На что стоит обратить внимание?

Геодезическую съемку проводят не только, чтобы выполнить проверку отклонений от прямолинейности. Также она осуществляется для измерений прочих геометрических характеристик.

Ошибки, допущенные при проведении исследований, приводят к:

- Недопустимым отклонениям, которые могут повлиять на безопасность эксплуатации путей и оборудования;

- Порче путей, оборудования, конструкций зданий и сооружений, перемещаемых грузов;

- Риску возникновения форс-мажоров и их последствий.

Доверьте проведение исследований профессионалам, чтобы избежать возможных рисков!

3 причины выбрать Гектар Групп:

- Штат инженеров-геодезистов с профильным образованием и опытом работы от 8 лет;

- Юридическая и материальная ответственность за качество производимых исследований;

- Высокоточные нивелиры DINI 03, тахеометры (Leica, Sokkia, Topсon).

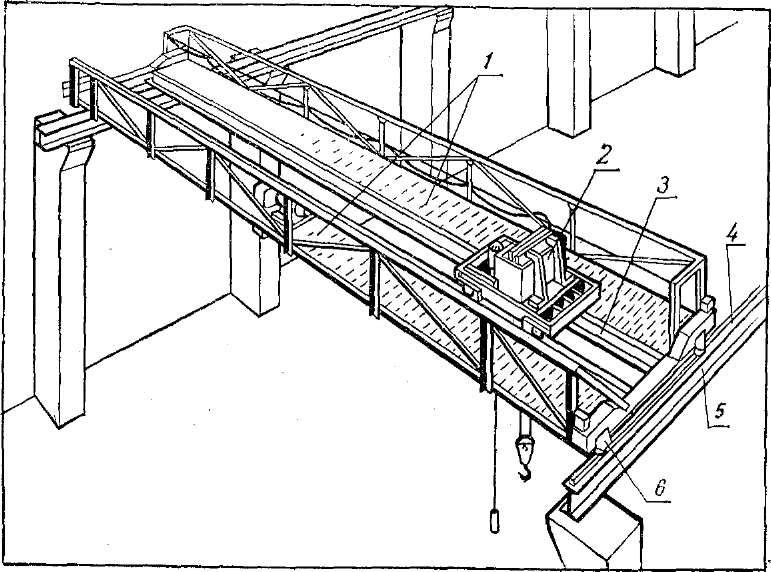

Монтаж мостового крана

Мостовой ГПМ требует доработки рабочей площадки – нужно проложить крановой путь.

Рельсовый путь может быть смонтирован на специальной крановой эстакаде, или для его постройки используется пол, колонны и опоры здания.

Есть 3 варианта монтажа:

- Поэлементный (пошаговый). Сборка крановых узлов происходит наверху на подкрановых путях.

- Крупноблочный — так называемая, укрупненная сборка. На высоту для монтажа поднимаются крупные фрагменты (механизмы, электрооборудование, узлы) крана, заранее собранные внизу.

- Полноблочный — полная сборка моста на полу. Конструкция поднимается целиком и монтируется на подкрановых путях. Для данного метода необходимо использование мощной техники.

О других грузоподъемных механизмах на сайте: автокраны Либхер, Ивановец 25, Галичанин 25, автокран на базе МАЗ-5337, манипулятор Tadano, пневмоколесный кран КС-5363, гусеничные краны МКГ-25БР и РДК-250, башенный кран КБ-403, козловой кран ККС-10.

ОБЩИЕ ПОЛОЖЕНИЯ

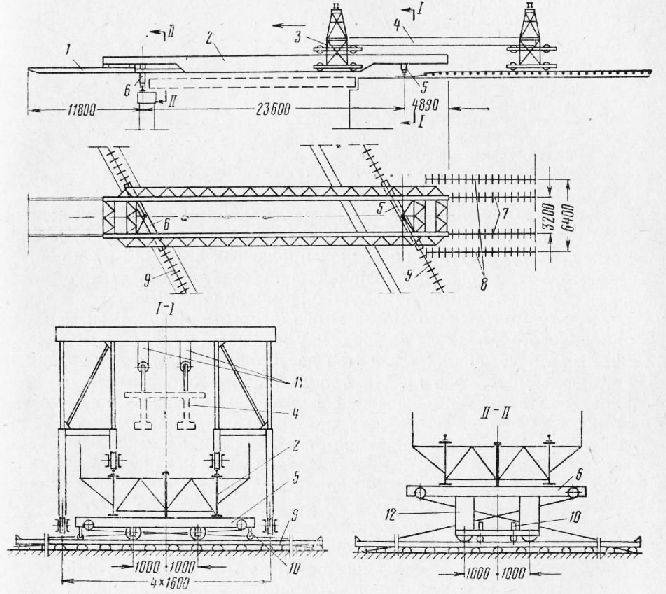

Устройство наземного кранового пути

2.1 Наземный крановый путь включает нижнее строение, верхнее строение и путевое оборудование. 2.2 Общий вид (план), продольный и поперечный профиль наземных крановых путей показан на рисунке 1.

Рис.1. План, продольный и поперечный профиль, основные конструктивные элементы и геометрические размеры наземного кранового пути:

а) план кранового пути; б) схема расположения пути; в) продольный профиль кранового пути; г) поперечный профиль кранового пути

Д — расстояние от оси здания до оси направляющей кранового пути с учетом выступающих конструкций здания и габаритов крана; В — ширина земляного полотна; В — ширина балластной призмы; В — длина опорного элемента (полушпалы); h — высота балластного слоя под опорным элементом; L — плечо балластной призмы; K — колея кранового пути; Л — расстояние до складируемого груза;

1 — ограждение; 2 — заземление; 3 — стяжка; 4 — отключающая линейка; 5 — тупиковые упоры; 6 — направляющая; 7 — опорный элемент (полушпала); 8 — балластная призма; 9 — насыпной грунт (земляное полотно); 10 — основной грунт площадки; 11 — водоотвод; I — ось направляющей; II — ось кранового пути. 6, 7, 8 — верхнее строение кранового пути; 9, 10, 11 — нижнее строение кранового пути

2.3 В состав нижнего строения наземного кранового пути входят земляное полотно и водоотвод. Общий вид нижнего строения кранового пути показан на рисунке 2.

Рис.2. Нижнее строение кранового пути:

а) у котлована строящегося объекта; б) в выемке или нулевом месте; в) с насыпью; г) на слабых и переувлажненных грунтах

В — ширина земляного полотна; В — берма; В — расстояние от оси направляющей до бровки котлована; h — глубина котлована; h — минимальная величина возвышения бровки насыпи;

1 — ось направляющей кранового пути; 2 — основной грунт; 3 — водоотвод; 4 — насыпной грунт; 5 — котлован; 6 — копеляропрерывающий слой

2.3.1 Конструкция земляного полотна определяется условиями: — рельефа площадки строительства кранового пути (возвышение, косогор, низина) (изображения а) и б), рисунок 2); — вида грунта площадки строительства кранового пути (просадочные грунты, водонасыщенные грунты) (изображения в) и г), рисунок 2); — земляного полотна кранового пути, совмещенного с земляным полотном автомобильной дороги, железной дороги и площадки складирования (рисунок 3).

Рис.3. Поперечный профиль наземного кранового пути на общем земляном полотне:

а, б) с железнодорожным путем; в) с автодорогой; г, д) со складской площадкой

1 — земляное полотно; 2 — балластная призма; 3 — водоотводная канава; 4 — ось направляющей; 5 — ось железной дороги; 6 — ось автомобильной дороги

Крепление рельса к несущей балке осуществляется:

- Сваренными скобами.

- Прижимными накладками.

- Скобами.

- Резьбовым соединением.

Наиболее практичны сборно-разборные соединения, позволяющие легко заменить испорченный участок пути.

Для торможения крана в крайних путевых точках монтируются тормозные буфера. Буферные элементы могут иметь ударный (забирает кинетическую энергию движения) или безударный (энергия поглощается из-за наката на упор), а также комбинированный тип действия.

Установка крановых путей имеет множество нюансов, которые не отображаются в документации. К примеру, рельса не должна прерываться в пределах рабочей площади – ее необходимо жестко прикреплять к стене.

Каждый вид подкрановых путей требует постоянного обслуживания: проверки работы электрооборудования, заземления, состояния путей.

Различия в монтаже опорных и подвесных кранов

Наиболее заметное отличие между монтажом мостового опорного крана и подвесного обусловлено конструкцией крановых путей. Для подвесного грузоподъемника в качестве крановых путей чаще всего используются двутавровые балки, которые крепятся к перекрытиям здания. Такие крановые пути допускают небольшие отклонения в прямолинейности, поскольку оно будет скомпенсировано конструкцией колесного блока и подвижным креплением моста к концевым балкам.

Для опорного крана требуется обязательное устройство рельсовых путей, установленных на специальных опорах. Такой грузоподъемник тяжелее подвесного, и его монтаж сложнее функционально. Если подвесной чаще монтируют полно-блочным способом – собирают на земле и поднимают для установки на крановые пути в полностью собранном виде, то для опорного чаще применяется крупноблочный и поэлементный способ – сборка машины прямо на крановых путях.

Схема мостового однобалочного крана

В зависимости от наличия крановых путей на объекте монтаж может быть:

- частичным – если крановые пути уже имеются, их проверяют, затем собирают и устанавливают на них кран,

- комплексным – вначале монтируются крановые пути, затем на них устанавливается кран.

Соответственно, даже комплексный монтаж подвесного грузоподъемника будет дешевле, чем опорного в силу большей простоты устройства крановых путей. Кроме того, на выбор технологии монтажа оказывает влияние наличие спецтехники (самоходных стреловых или башенных кранов, гидроподъемников и т.п.), возможности ее размещения на монтажной площадке, конфигурацией рабочей зоны и т.д.

Монтаж кранов мостового типа должен соответствовать требованиям нормативной документации: ГОСТ (напр., ГОСТ 34589-2019, ГОСТ Р 54767-2011), СНиП, РД (напр., РД 10-138-97), ПБ (напр., ПБ 10-382).

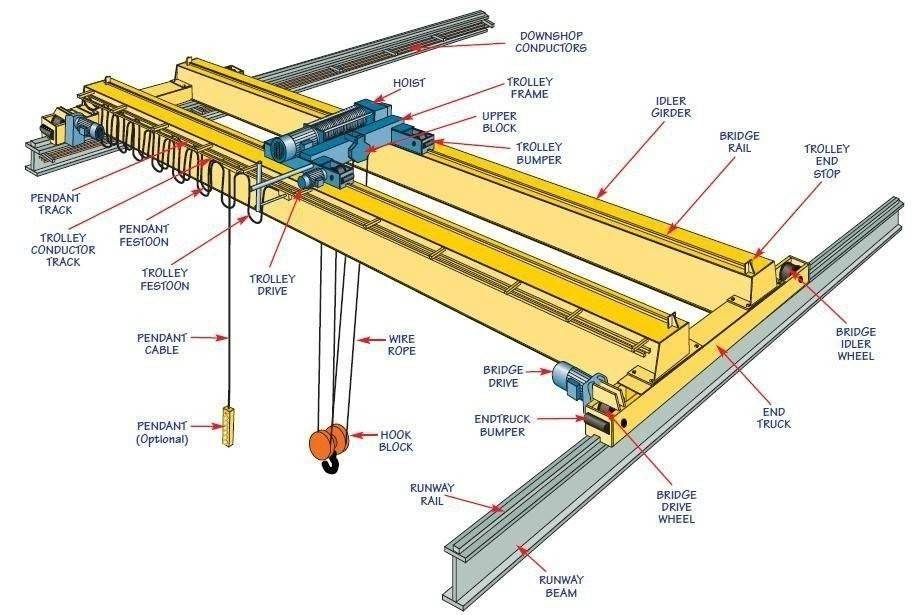

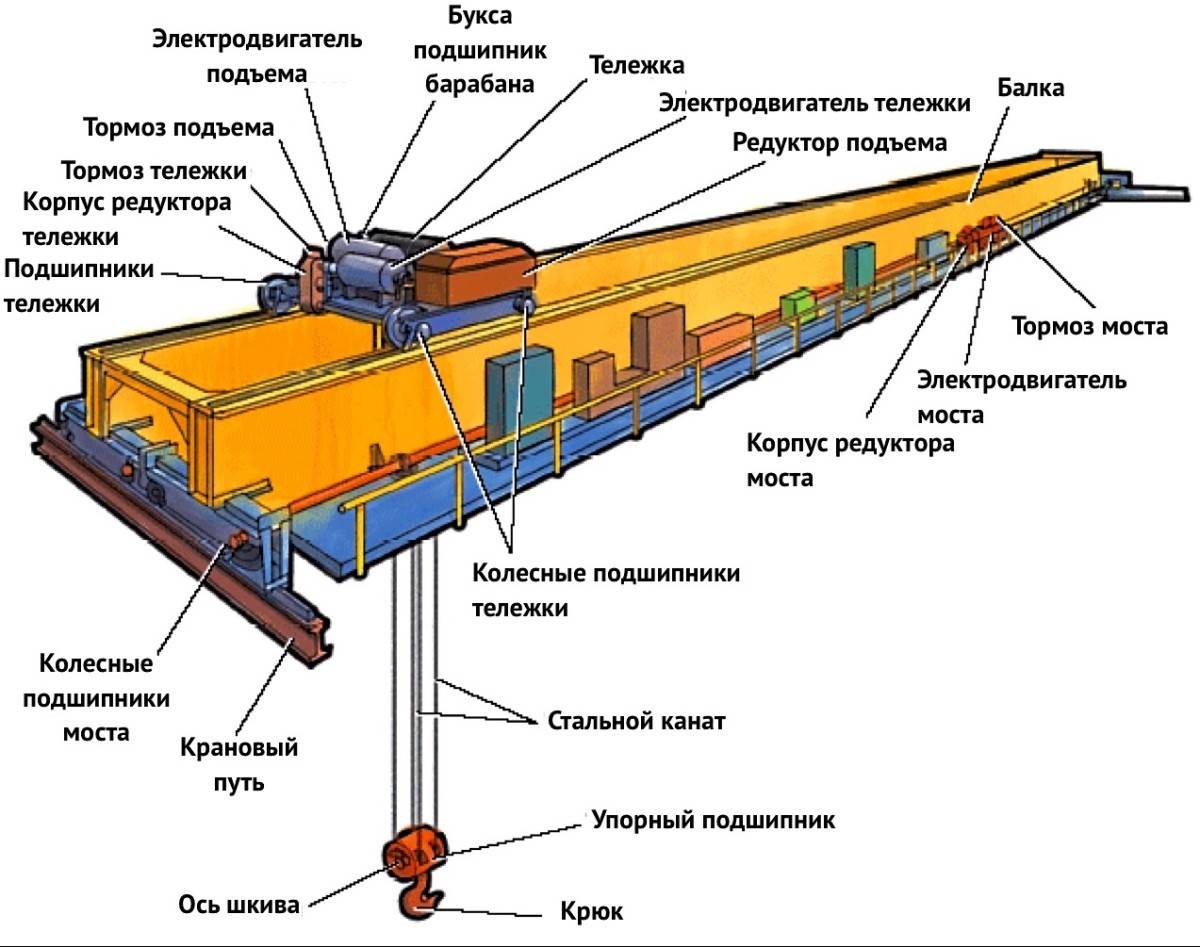

Устройство мостового крана

Общее устройство мостового крана состоит из одно- или двухбалочного моста, перемещающейся по нему грузовой тележке. Как на мосту, так и на тележке установлено необходимое электрооборудование и механические узлы. Управляется механизм из подвесной кабины или с пульта, при нахождении оператора на полу цеха или вне рабочей площадки.

Монтаж подкрановых путей может осуществляться как на свободностоящей крановой эстакаде, так и с использованием пола, колонн, стропильных ферм цеха.

На фото устройство мостового крана

Далее рассмотрим устройство различных механизмов мостового крана.

Тормозная система

Для удержания груза или контроля скорости его перемещения (спускной тормоз), остановки передвижения моста крана или грузовой тележки (спускной тормоз) служит тормозная система. Традиционно в подъемных механизмах используются замкнутые (закрытые) тормоза, блокирующие движение в нормальном состоянии. При нажатии на педаль или рукоять, механизм растормаживается. При аварийной ситуации, в случае поломки или остановки какого-либо узла крана, такой тормозной механизм автоматически срабатывает.

Более плавное и быстрое торможение обеспечивают колодочные тормоза.

Механизмы подъема

На крановой тележке расположен механизм подъема и опускания груза. В дополнение к основному, могут использоваться один или два вспомогательных механизма, грузоподъемность которых меньше грузоподъемности основного в 3-10 раз в зависимости от класса крана.

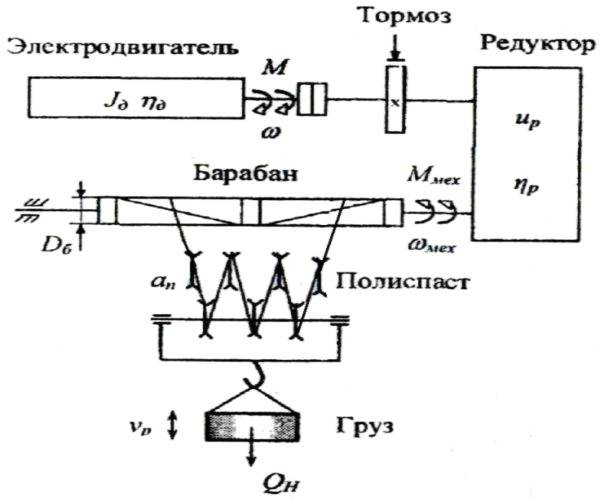

Составными частями любого из них являются:

- Приводной электродвигатель.

- Трансмиссионные валы.

- Редуктор.

- Грузовые тросы с барабаном для намотки.

Схема подъемного механизма мостового крана

Для работы с грузами более 80 т используется дополнительный редуктор или понижающая зубчатая передача. Для повышения тягового усилия применяется полиспаст, наиболее распространенной разновидностью которого является сдвоенный кратный. Благодаря ему трос наматывается равномерно на барабан с обоих концов, тем самым позволяя сбалансировать нагрузку на опоры барабана и всю пролетную часть моста.

Подкрановые пути

Назначение подкрановых путей – обеспечить равномерное распределение веса мостового крана на фундамент и перемещение крановой балки по этим путям. Для опорных однобалочных кранов с небольшой грузоподъемностью в качестве направляющих используются обычные железнодорожные рельсы. Для механизмов грузоподъемностью 20 и более тонн используют специальные крановые рельсы. Основанием для них чаще всего является стальная двутавровая балка.

Учитывая вес самого крана и груза, а также скорость перемещения по подкрановым путям, к качеству их установки должны применяться повышенные требования, исключающие возможность схода крана с рельсов. Для того, чтобы предотвратить это, ширина колес должна превышать ширину используемых рельсов. Так, при использовании цилиндрических колес, их ширина должна быть больше ширины рельса на 30 и более мм. Для конических колес это значение должно быть не менее 40 мм.

Укладка рельсов должна производиться с тепловым зазором, а также обеспечиваться перепад высот на них не более 2 мм. При больших значениях возникает сильная ударная нагрузка на колеса.

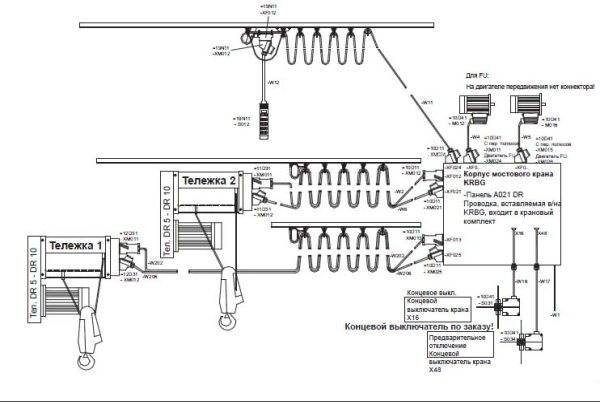

Электрообрудование

К электрооборудованию мостовых кранов предъявляются особые требования, среди которых режим работы, при котором в течение часа может производиться до нескольких сотен кратковременных включений и выключений, перегрузки, возникающие при разгоне и торможении крановой тележки и самого крана, изменение скоростей передвижения.

Перемещение моста и грузовой тележки, манипуляции с грузом обеспечивает основное электрооборудование мостового крана.

К электрооборудованию относятся:

- Электродвигатели. Устанавливаются 3 или 4 двигателя, 2 из которых смонтированы на тележке для осуществления подъема/опускания груза, перемещения ее по балке моста, и 1 или 2 двигателя обеспечивают перемещение балки крана по подкрановым путям.

- Управляющая аппаратура (реле, контроллеры, пускатели и т.д.).

- Устройства электрозащиты (предохранители, автоматические выключатели и т.д.).

- Устройства, обеспечивающие работу тормозной системы крана.

Электросхема мостового крана

К вспомогательному электрооборудованию относятся осветительные приборы, системы отопления кабины, звуковая и проч. сигнализация, и т.п.

Электропитание крана обеспечивается двумя способами:

Троллейная линия. Чаще всего используется с кранами большой грузоподъемности. Для обеспечения безопасности, троллейная шина должна располагаться на высоте минимум 3.5 м от пола и не менее 2.5 метров до настила моста. Грузовая тележка получает питание от собственной троллейной линии, смонтированной на балке моста.

EvgeniyMaskaev › Блог › Что нужно знать при выборе подкрановых путей

Для передвижения любых грузоподъемных кранов по складской площадке или цеху нужны подкрановые пути. От правильности их выбора, монтажа и обслуживания зависит, насколько экономичной и безаварийной будет эксплуатация крана. Об этих нюансах и пойдет речь.

Типы подкрановых путейПодкрановые пути делятся на наземные и надземные.Надземные применяют для мостовых кранов, кран-балок и других спецкранов в цехах или на внешних эстакадах. Их монтируют на стальные или железобетонные подкрановые балки, которые крепят к консолям несущих колонн.Среди надземных подкрановых путей существуют опорные и подвесные. На опорные кран устанавливают, а на подвесные – подвешивают. И в новых цехах, и в старых можно установить любые конструкции путей, если по расчетам проекта конструкция цеха выдержит нагрузки.Наземные пути укладывают как в цехе, так и на улице. Их используют для козловых, полукозловых, консольных передвижных кранов и для напольных тележек. При этом для легких козловых применяется шпально-балластное основание, а для более тяжелых козловых используют фундаментные железобетонные основы и балки.

Устройство подкрановых путейЧтобы организовать подкрановые пути на улице, надо предварительно снять плодородный слой почвы до глины, устроить водоотвод, сделать отсыпку песком, затем щебнем и дресвой. И уже на них укладываются шпалы, рельсы и рельсовые соединения.Для надземных подкрановых путей габаритные размеры подкрановой балки, на которую крепится рельс, зависят от грузоподъемности крана. Чаще всего используются металлические широкополочные двутавровые балки, ширина полки у которых составляет 200 мм и более. Высота таких балок – от 600 мм и выше.

«Характеристики подкрановых путей зависят от технических параметров крана»

Рельсы могут быть как специальные крановые – маркировки КР-70, так и узкоколейные Р-24. Для легких конструкций можно использовать металлопрокат квадратного сечения 50*50 мм или 60*60 мм. Способы крепежа у них разные. Квадраты приваривают непосредственно к подкрановой балке. Р-24 для экономии тоже приваривают, но через специальные крепежи. А вот КР-70 собирают только на болтовых соединениях. Это более дорогой, но более надежный способ.По ГОСТ 4121-96 и ГОСТ Р 53866-2010 основные требования к рельсам подкрановых путей – горизонтальность, параллельность и прочность, позволяющая выдержать нагрузки от колес крана и рельсовых захватов.В наземных путях не используются железные подкрановые балки. Вместо них рельсы крепят к шпалам. Зачастую это рельсы Р-65 или Р-43. Расстояние между шпалами зависит от давления на ходовые колеса крана. Обычно оно составляет 500-700 мм.Для путей козлового крана грузоподъемностью до 10 тонн можно использовать деревянные железнодорожные шпалы. Рельсы к ним крепят специальными железнодорожными гвоздями. И они требуют большого расхода балласта при монтаже.Свыше 16 тонн необходимы уже железобетонные шпалы, которые должны иметь специальные болтовые крепежи для соединения с рельсами. Монтировать и снимать такие шпалы проще, чем деревянные. И несмотря на дороговизну, они позволяют сократить расход балласта и сэкономить до 40 % на эксплуатации путей.Монтаж подкрановых путейКачество монтажа и обслуживания подкрановых путей напрямую влияет на безопасность работы крана и его исправность.Монтировать пути могут только лицензированные компании, которые имеют в штате высококвалифицированных специалистов с допусками Ростехнадзора. Проверить, действительно ли у фирмы есть лицензия, можно по ее номеру на сайте Ростехнадзора.

До подготовки земляного полотна необходимо разработать проект изготовления подкрановых путей. В него включают технические параметры крана, которые указываются в опросном листе при заказе.

«Монтировать подкрановые пути могут только лицензированные компании»

Проект подкрановых путей учитывает:грузоподъемность кранарежим его нагруженияпролет кранавысоту подъема кранатемпературный режим эксплуатации и другие важные моменты.

Так, недопустимо ставить кран грузоподъемностью 16 тонн на пути, рассчитанные под кран с грузоподъемностью 10 тонн.Обязательно согласовываются рельсы, так как они напрямую влияют на исправную работу крана. По правилам зазор между ребордой и краем рельса не должен превышать 10-15 мм.Перед сдачей подкрановые пути должны пройти нивелировку. По ее результатам составляется документ, отражающий отклонения в допуске по горизонтали и вертикали. Эти данные включают в итоговый «Отчет по подкрановым путям», который описывает, как эксплуатировать и обслуживать подкрановые пути.