Область предназначения и особенности работы

Листогиб гидравлический – приспособление, которое способно при помощи поворотной части или другого элемента проводить изменение формы листового металла. Процесс гибки можно охарактеризовать следующим образом:

- металл находится в обычном состоянии. балкой или другим элементом конструкции происходит механическое воздействие на металл, который находится в холодном состоянии (предварительного разогрева нет);

- процесс производства без нагрева металла определяет то, что его основные свойства не изменяются: процесс нагрева до пластичного состояния изменяет структуру материала;

- используя листогиб гидравлический для холодного изгиба можно значительно ускорить процесс производства;

- автоматизировать процесс производства можно путем применения ЧПУ. наличие системы ЧПУ определяет наличие возможности ввода программы для управления процессом производства.

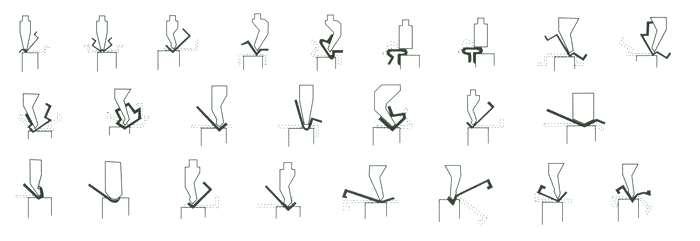

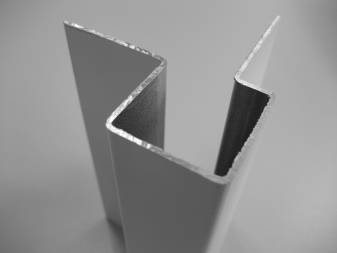

Пример выполняемых профилей на гидравлическом листогибе

Зачастую листогиб гидравлический применяется в следующих отраслях хозяйства: приборостроение, машиностроение, авиастроение, при создании изделий, которые используются в сборке бытовых и промышленных приборов. Есть станки российского поставщика и те, которые импортирует Китай. Также можно встретить варианты исполнения, которые изготавливаются своими руками.

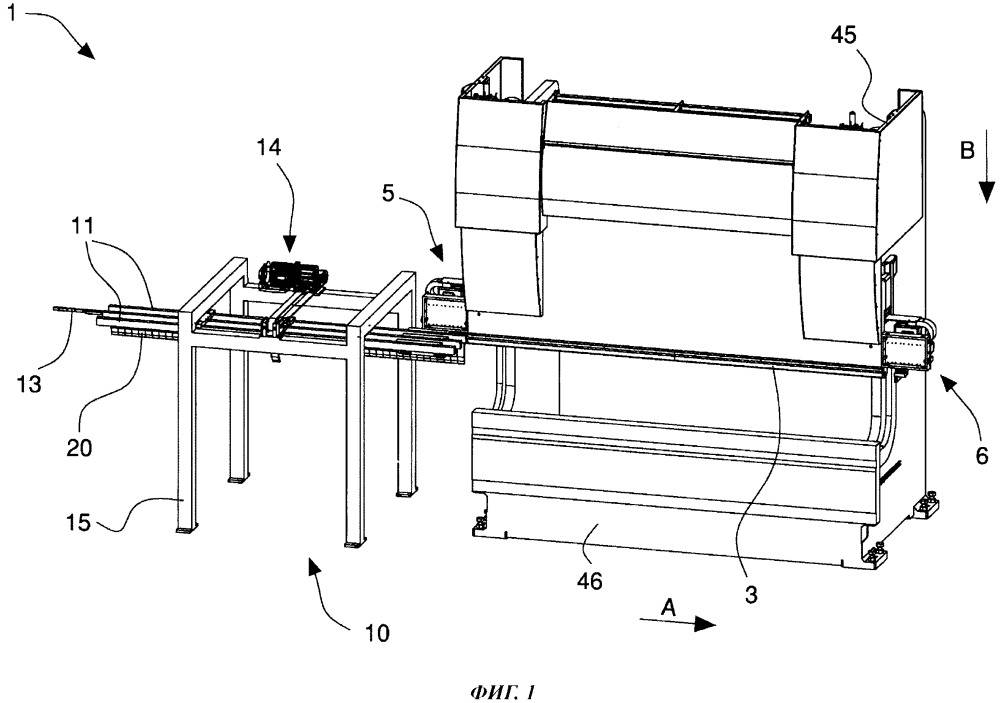

Проволокогибочные станки

Станки для изгибания проволоки в последнее время стали выделять в отдельную категорию. Обусловлено это тем, что проволокогибочные станки (рис. 5) стали широко применяться во многих сферах промышленности, вследствие чего появилось большое количество их модификаций. Хотя по своей сути проволокогибочный станок является частной версией профилегибочного станка.

Рисунок 5. Проволокогибочный станок.

Используется профилегибочный станок для следующих операций:

- создание проволочных замкнутых контуров;

- изготовление различных фасонных изделий сложной формы из проволоки;

- изготовление пружин;

- создание звеньев цепей;

Проволокогибочные станки в общем случае имеют барабан с установленной на нем бухтой проволоки. Проволока подается двумя вращающимися роликами, между которыми она зажата. Далее конструкция зависит от сферы использования станка. Обычно имеются несколько обводных роликов, расположенных в определенной последовательности, и специальная гибочная консоль, которая выполняет более сложные операции.

Листогибочные прессы

Специальный условия на покупку по предзаказу.

Кол-во управляемых осей: до 2

Усилие: 30 — 160 т

Длина гиба: 1600 — 3200 мм

• Идеальное решение для начинающего производства

• Контроллер ESTUN E22 (40 программ по 25 гибов в каждой)

• Перемещение заднего упора посредством ШВП

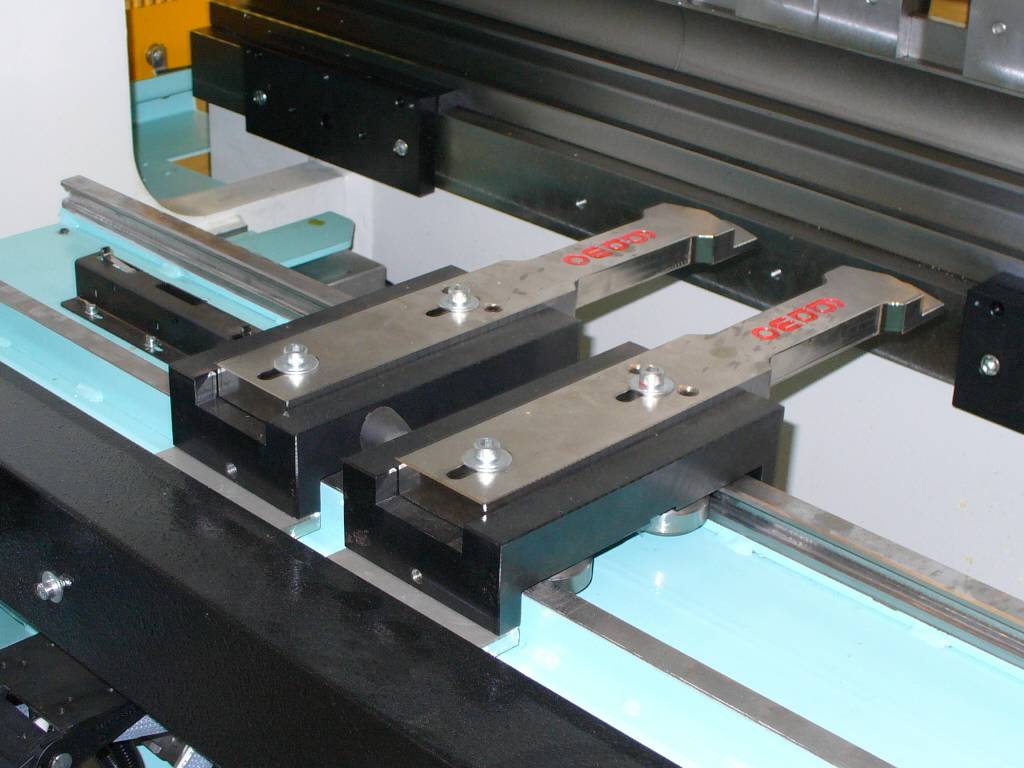

• Зажимы для быстрой смены инструмента

• Прочная сварная конструкция рамы

• Синхронизация работы двух гидроцилиндров обеспечивается механической траверсой между ними

• Простота управления данными прессами и их универсальность

Специальный условия на покупку по предзаказу.

Кол-во управляемых осей: до 4

Усилие: 40 — 500 т

Длина гиба: 1300 — 6000 мм

• Листогибочный пресс с ЧПУ по лучшей цене

• ЧПУ ESA S630 (2D графика, библиотека инструмента)

• Программа симуляции гибов в комплекте

• Система компенсации прогиба

Специальный условия на покупку по предзаказу.

Кол-во управляемых осей: от 4

Усилие: 80 — 3000 т

Длина гиба: 2550 — 12 000 мм

• Гидравлическая автоматическая от ЧПУ компенсация прогиба

• Передние суппорта на скользящих линейных направляющих

• Зажимы для быстрой смены инструмента

• Контроллер Delem 58T (Cенсорный 15″ экран, 2D графика)

При заказе Шеф-монтажных работ — инструктаж персонала в подарок!

Кол-во управляемых осей: до 2

Усилие: 30 — 160 т

Длина гиба: 1600 — 3200 мм

• Возможность программирования угла гиба

• Точность позиционирования заднего упора ±0,5 мм

• Задний упор оснащен инвертором

• Прогрессивная конструкция с усиленным оребрением

• Главный двигатель SIEMENS

• Гидравлическая система и гидравлические распределители BOSCH Rexroth (Германия)

• Подготовка для установки системы бомбирования

• Станок под управлением системы ЧПУ

• Пресс укомплектован универсальным инструментом

• Лучшее соотношение цены и качества

Шеф-монтаж в ПОДАРОК!

Кол-во управляемых осей: от 3

Усилие: 40 — 400 т

Длина гиба: 1300 — 5000 мм

• ЧПУ ESA S630 (2D графика, библиотека инструмента)

• Моторизированная компенсация прогиба, управляемая от ЧПУ

• Быстросъемное крепление инструмента

• Передние суппорта на скользящих линейных направляющих

• Лучшее соотношение цены и качества

Кол-во управляемых осей: от 3

Усилие: 40 — 3000 т

Длина гиба: 1270 — 12 000 мм

• Контроллер CYBELEC CYBTOUCH (Сенсорный 12″ экран, 2D графика)

• Крепление инструмента AMADA-PROMECAM

• Оптические линейки HEIDENHAIN (Германия)

• Гидравлическая система HOERBIGER (Германия)

• Имеются все необходимые опции для выполнения основных видов гибки

• При необходимости можно дооснастить, повысив производительность и удобство работы

• Калибровка пресса осуществляется при каждом пуске за счет автоматической индексации осей

Шеф-монтаж в ПОДАРОК!

Кол-во управляемых осей: до 8

Усилие: 40 — 500 т

Длина гиба: 1300 — 6000 мм

• ЧПУ Delem58T (2D графика, библиотека инструмента)

• Гидравлическая компенсация прогиба управляемая от ЧПУ

• Быстросъемное крепление инструмента

• Передние суппорта на скользящих линейных направляющих

• Лучшее соотношение цены и качества

Кол-во управляемых осей: от 3

Усилие: 40 — 600 т

Длина гиба: 1250 — 6100 мм

• Контроллер ESA 630 (Сенсорный 10″ экран, 2D графика)

• Высокоскоростные упоры Unimec ( Италия)

• Система компесация прогиба

• Пресс укомплектован универсальным инстументом

Кол-во управляемых осей: 3

Толщина: 0,5 — 3,2 мм

Длина гиба: 2500 мм

Длина гиба: 2,5 м

Наработка — 17 000 часов

Год выпуска: 1997

Для высокоточной гибки металла целесообразно применять листогибочный пресс – современное оборудование с усовершенствованной конструкцией. Его использование позволяет получать изделия с профилями сложной формы, востребованные в различных отраслях машиностроения, в производстве мебели и точных приборов и т.д.

И1330 Пресс листогибочный кривошипный для гибки листового металла. Назначение и область применения

Пресс листогибочный кривошипный И-1330 двухстоечный открытого типа предназначен для изготовления деталей из листового и полосового проката методом гибки в универсальном V-образном штампе, поставляемом в комплекте с прессом.

Основные параметры машины листогибочной И1330 (И-1330):

Машина И1330 (И-1330) разработана в 1965 году и серийно выпускалась с 1966 года. Разработчик ПО КПО г. Азов.

Изготовитель — Азовский завод КПО Донпрессмаш г. Азов.

Пресс изготовляется с основными параметрами по ГОСТ 7879—65.

- Номинальное усилие пресса — 1000 кН (100 т)

- Ход ползуна — 80 мм

- Расстояние от оси ползуна до станины (вылет) — 250 мм

- Частота ходов ползуна — 10; 35 мин-1

- Размеры рабочего стола — 200 х 2500 мм

- Мощность привода — 14,5 кВт

- Вес машины полный — 9,1 т

В универсальном V-образном штампе можно произвести гибку большого числа различных деталей. С применением специального инструмента пресс может быть использован для резки, вырубки, пробивки отверстий и других операций.

Станина пресса И1330 — сварная, двухстоечная открытого типа. Стойки — коробчатого сечения, соединены между собой столом и четырьмя стяжками.

Стол — сварной, крепится к станине шпильками и винтами.

Ползун представляет собой стальную плиту, перемещающуюся в стальных литых с накладками из антифрикционного материала направляющих. В нижней части ползуна выполнен паз для крепления пуансона. Перемещение ползуна по высоте для регулировки межштампового пространства осуществляется от индивидуального электродвигателя через червячный редуктор, червячные и винтовые пары.

Расстояние между столом и ползуном контролируется по шкале, установленной у рабочего места.

Привод пресса — от индивидуального электродвигателя. Через клиноременную и двухступенчатую зубчатую передачи движение передается на эксцентриковый вал. Привод пресса позволяет иметь две скорости хода ползуна. Переключение скоростей производится рычажным механизмом.

Муфта включения — фрикционная дисковая с пневматическим включением. Взаимодействие муфты с дисковым тормозом обеспечивается электропневматической блокировкой.

Электросхема обеспечивает работу пресса на одиночных и автоматических ходах, а также в наладочном режиме.

Управление прессом И1330 — педальное и кнопочное.

Смазка основных узлов пресса — централизованная.

Станки для арматуры

Станки для арматуры: резчики, гибщики, правильно-отрезные станки

Предлагаем универсальные станки для работы с арматурой: — гибщики арматуры (в т.ч. станки GW40, GW50 с обновленной конструкцией) — станки для резки арматуры — правильно-гибочные двухлинейные станки для арматурной стали Доставка осуществляется в любой регион России.

СТАНКИ ДЛЯ ГИБКИ АРМАТУРЫ

Электрические станки для гибки арматуры применяются на предприятиях, снабжающих строительные объекты арматурой нужной конфигурации, на заводах железобетонных изделий, а также непосредственно на строительных площадках, например, при изготовления фундамента. Автоматические гибочные станки поставляются с комплектом гибочных приспособлений (пальцев и втулок) и удобной педалью управления. Они обеспечивают эффективную гибку арматуры от 4мм до 50мм без температурного воздействия. В моделях с доводчиком (концевиком) предусмотрена функция автоматического возврата диска (для этого в наборе есть две втулки с болтом для упора). Эта опия позволяет упростить и ускорить работу при необходимости обработки партии изделий. Оператор выставляет нужный угол загиба один раз, с помощью концевых втулок. При касании втулкой рамы стола поворотный диск возвращается в исходное положение. Все рабочие узлы в поставляемых нами арматурогибщиках – пальцы, втулки, насадки выполнены из сверхпрочных сталей. Это гарантирует длительный срок службы станка даже при интенсивном использовании. В наличии аппараты с ручным управлением и с ЧПУ.В станках с ЧПУ с помощью тачскрин-дисплея возможно задание программы сразу двух или трех углов гибки для партии арматуры. Возможно также и ручное управление таким станком.

Преимущества станков для гибки перед ручными гибщиками: — точность углов гибки; — унифицированная обработка сразу множества отрезков арматуры; — высокая производительность; — быстрота выполнения (несколько секунд на одно изделие либо на несколько более тонких прутов); — удобная ножная педаль управления для управления остановкой станка; — руки оператора в ходе гибки остаются свободными, оператор нужен для установки приспособлений, смены заготовок и общего контроля хода работы; — прочность и долговечность устройства.

ПРАВИЛЬНО-ГИБОЧНЫЕ СТАНКИ

Новинка: правильно-гибочный станок для работы с арматурной сталью 6-12мм Vektor AGW4-12С. Оснащен ЧПУ. Обладает автоподачей исходного материала, обеспечивает угол гибки до 180 градусов. Работает в две линии. Гарантирует высокую точностью, скорость и стабильные механические свойства.

СТАНКИ ДЛЯ РЕЗКИ АРМАТУРЫ

Такие станки незаменимы для заводов ЖБИ, металлобаз, поставщиков арматурных изделий, строительных организций. Мы поставляем удобные модели станков для резки арматуры – пользующиеся популярностью GQ40 и GQ50. Эти устройства позволяют провести высокоточную резку стальных прутьев арматуры с винтовой нарезкой или без нее, с круглым и квадратным сечением до 40-50мм. Преимущества станков для резки арматуры GQ 40 и GQ 50:

— монолитная конструкция из высокопрочного чугуна; — тяжелый приводной шкиф дополняет силу нажима и снижает нагрузки на электродвигатель; — приемлемый уровень шума – 85Дб и ниже; — высокая скорость и производительность — минимальное техническое обслуживание; — возможность эксплуатации при температурах от -10°С до +40°С и более низких при подогреве масла; — благодаря удачной кинематической схеме, потребляемая мощность снижена на 30%.

Во всех поставляемых станках для обработки арматуры предусмотрено отверстие для контроля уровня масла, а также надежная электрозащита оператора. Питание станков осуществляется электродвигателем 380В.

5 Обзор листогибочных прессов с числовым программным управлением

Гидравлические агрегаты для гибки металлов в наши дни оснащаются системами ЧПУ. Такое оборудование отличается особой точностью и эффективностью выполнения работ. На отечественном рынке представлены листогибочные станки многих известных производителей из Европы. О некоторых компаниях и их продукции мы расскажем немного подробнее.

Популярными считаются листогибы португальской марки Adira

, выпускаемые в городе Порту. Российские предприятия закупают оборудование серии РН

(модели 16060, 30060, 40070, 50070, 60060, 110080, 135070 и др.), которое снабжается двигателями разной мощности (от 15 до 110 кВт), скоростью гибки (от 6,5 до 10 мм/сек) и усилием прессования (от 160 до 2000 тонн). Все оно характеризуется далее приведенными эксплуатационными преимуществами:

- компактные размеры гидравлических станций;

- стабилизированная моноблочная прочная траверса;

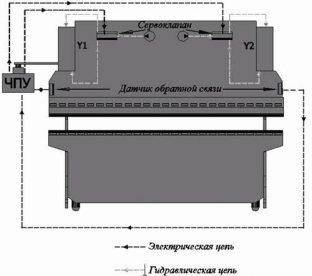

- наличие двух сервоклапанов с автоматическим управлением;

- гидравлическая и электрическая защита от перегрузок;

- простая настройка показателя опускания траверсы и программирование всех без исключения величин технологического процесса;

- высокопроизводительные числовые цветные контроллеры с русификацией;

- мощный упор (задний) с четырьмя управляемыми осями.

Также хорошо известны агрегаты под брендом MetalMaster

(модели 2563К, HPJ-к 1340, 2580, 32200), имеющие много функциональных возможностей, надежную гидравлику, современную аппаратуру и конструкцию из термически обработанных сварных составляющих. Данные листогибы управляются числовым комплексом ESTUN

, позволяющим выполнять пошаговое программирование любого числа рабочих операций в дюймовой и метрической системе координат.

Современное заводское оборудование в большинстве случаев обязательно включает листогибочный пресс с ЧПУ: такие станки позволяют выполнять гибку металлических заготовок быстро, точно и с минимальными затратами, и временными, и финансовыми

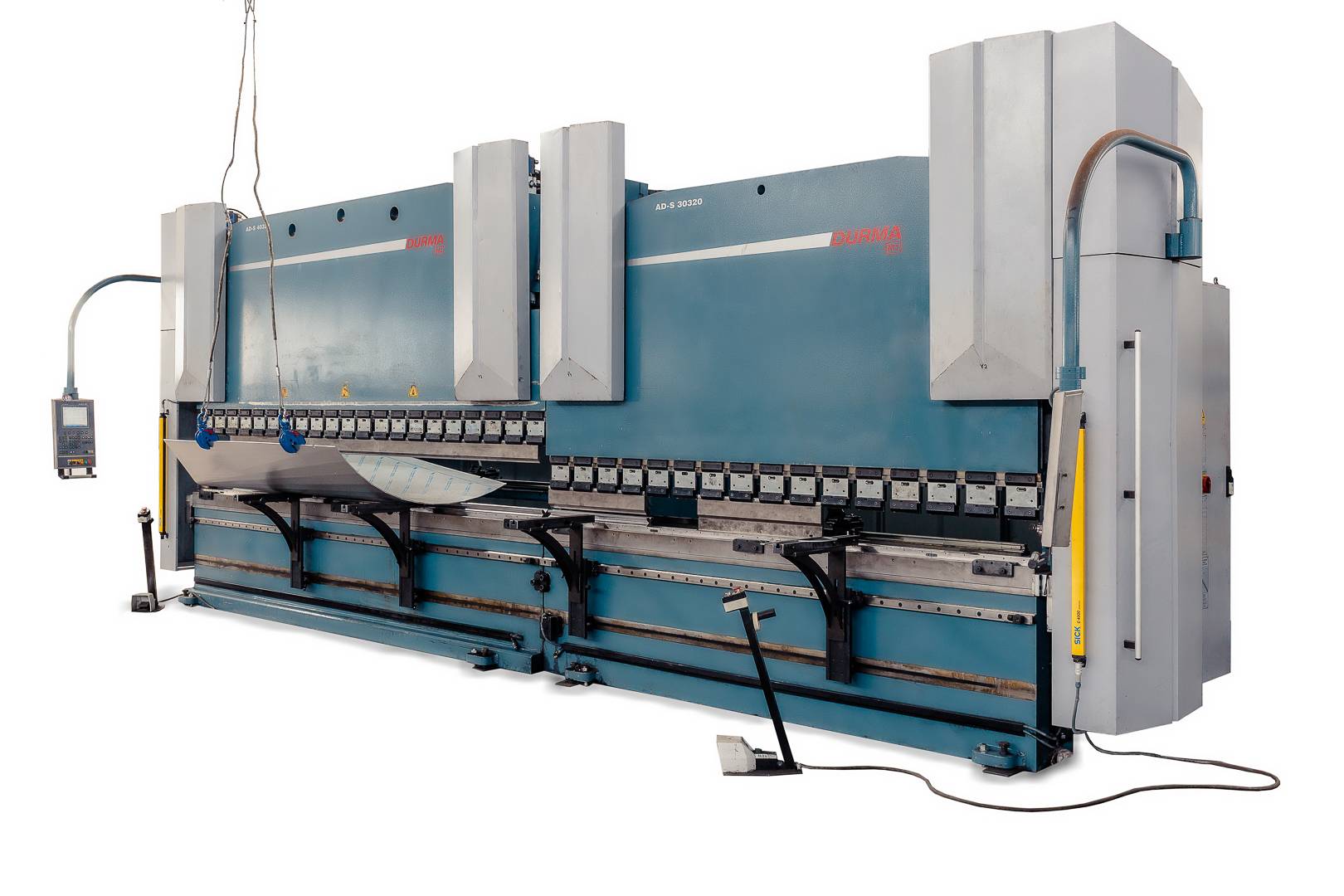

Среди продукции, выпускаемой компаний DURMA (Турция), специалисты рекомендуют обратить внимание на прессы AD-R, отличающиеся универсальностью эксплуатации и высокой точностью выполнения операций

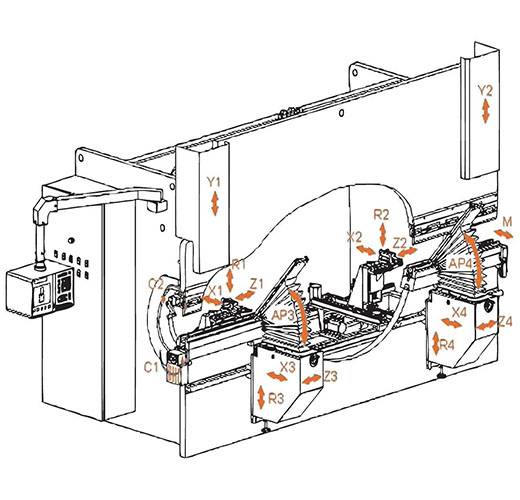

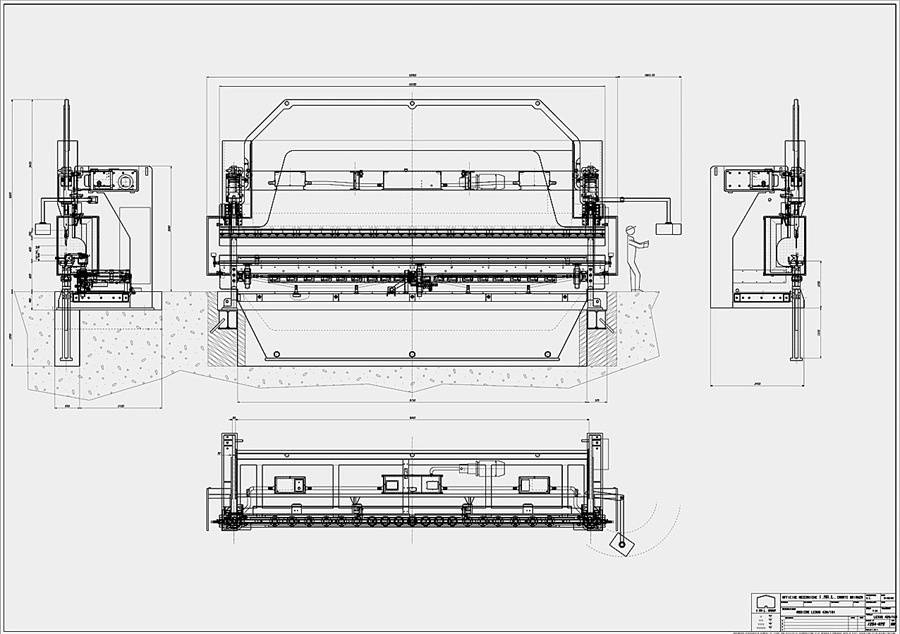

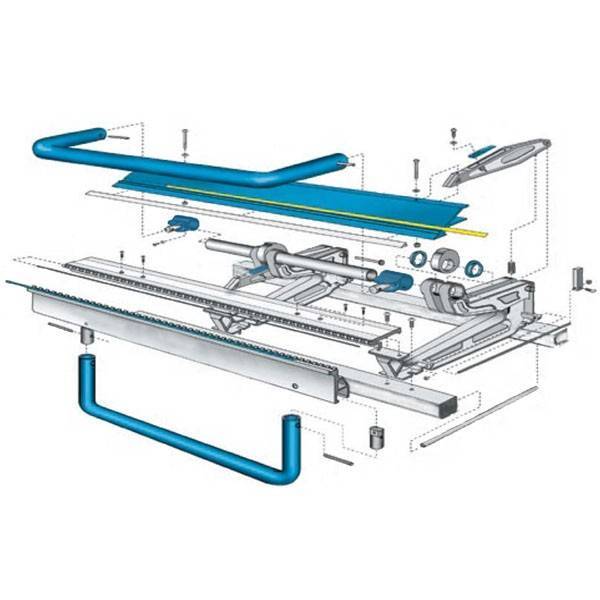

Устройство листогибочного станка

Листогибочный пресс с ЧПУ строится по одной принципиальной схеме и различие оборудования разных производителей состоит в мощности, размерах обрабатываемой заготовки, объеме памяти и количестве дополнительных функций.

Основные части станка для гибки листового металла:

- станина;

- вертикальные направляющие;

- движущаяся горизонтальная верхняя траверса;

- нижняя опора (матрица);

- гидравлические цилиндры;

- линейные датчики перемещения траверсы;

- датчики скорости движения;

- контроллер ЧПУ;

- система ввода данных;

- дополнительное оборудование — отрезные ножи, задние упоры, система автоматической подачи и т.д.

Гидравлический листогибочный пресс работает по принципу выдавливания детали из плоского листа или полосы под заданным углом. Регулируется станок по нескольким параметрам, от которых зависит скорость и продуктивность:

- линейной скорости движения траверсы;

- силы давления;

- скорости возвратного движения;

- дистанции опускания прижимного устройства.

Листогибочный станок с ЧПУ или с ручным управлением работает практически бесшумно, что отличает его от пневматического или электромеханического оборудования. При помощи гидравлического пресса можно изготовлять детали с любым углом изгиба (до 130-145 0 ), конусные и полукруглые изделия. Все зависит от набора матриц и пуансонов, которые входят в комплект поставки станка

Пневматический листогиб не обладает столь широким диапазоном мощности и возможностью плавной регулировки усилия, что особенно важно при изготовлении деталей из тонкого листа или цветных металлов

Пресс листогибочный кривошипный работает от привода электродвигателя, превращающего вращение вала в возвратно-поступательное движение матрицы. Регулировка листогибочного кривошипного пресса возможна в пределах 10-50 ходов траверсы в минуту. Управление производится при помощи пусковой педали или рычага, настройка ручная или при помощи ЧПУ (например, модель И1432А Южно Уральского Механического завода).

При выборе гидравлического оборудования, необходимо обратить внимание на несколько основных параметров, определяющих возможности его использования:

- высоту подъема траверсы;

- рабочую ширину (расстояние между стойками);

- диапазон толщины обрабатываемого металла;

- возможность сквозного продвижения заготовки;

- силу воздействия;

- наличие и ассортимент вставок и профилей;

- возможность применения ЧПУ.

Производятся листогибы гидравлические в мобильном и стационарном вариантах. Естественно, мобильные обладают несколько ограниченными возможностями по размерам и толщине обрабатываемого металла, но обладают и рядом преимуществ — возможность работы непосредственно на объекте, небольшой вес, низкое энергопотребление.

Конструкция листогиба и ее усовершенствование

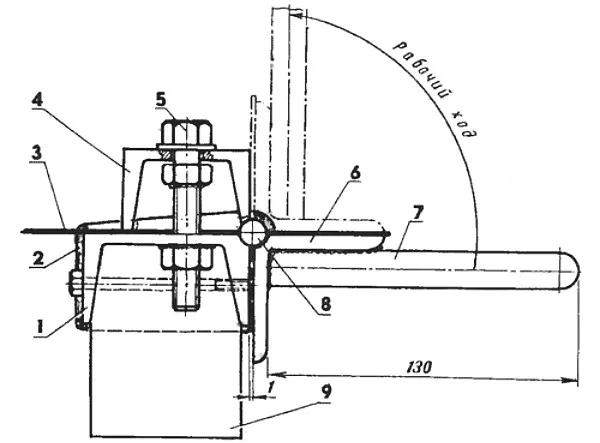

Установку ручного листогибочного станка можно без труда улучшить. Для строительства листогибочного станка используется эта схема:

- Подушка, сделанная из дерева;

- Основная балка из швеллера 10−130 мм;

- Щечка, для производства которой применяется лист шириной 7−9 мм;

- Подвергаемый отделке лист мануфактуры;

- Прижимная балка, изготовленная из уголков 70−90 мм, связываемых при помощи сварки;

- Стержень для вращения траверсы (производится из железного прутка диаметром 11 мм);

- Сама распорка — это угол с габаритами 90−110 мм;

- Ручка приспособления, изготавливаемая из прута диаметром 12 мм.

У траверсы листогиба, которую согласно начальному чертежу планируется делать из уголка, условно изображен вариант выполнения из швеллера. Такое усовершенствование в несколько раз усилит выносливость траверсы, которая при применении уголка в определенный момент непременно прогнется в центре и не станет в этом месте формировать высококачественный сгиб листа.

Замена на швеллер разрешит делать не 250 сгибаний без рихтовки или замены предоставленного элемента (что при более или менее конструктивной работе весьма немного), а больше 1400.

Конструкцию этого листогибочного станка, смастеренного в хозяйственных условиях, можно еще дополнительно улучшить, что сделает его более действенным и универсальным.

Второй вариант позволяет более подробно разобраться в установке самодельного листогиба:

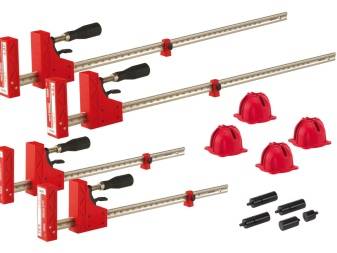

- Самодельная струбцина, изготовленная из пригодного уголка (50−70 мм) и винта с пяткой и воротком;

- Щечка;

- Балка, выступающая в роли опорной точки станка;

- Кронштейн прижимающей балки, сделанный из уголка 120 миллиметров;

- Сама прижимающая балка листогиба;

- Ось вращения траверсы;

- Сама траверса;

- Усиливание прижимной балки.

Ниже рассмотрена схема увеличения прижимной планки. Однако, если в качестве прижима первоначально будет довольно мощный уголок, а гнуть чрезвычайно толстые листы на своем листогибе не планируется, то вполне можно обойтись без усиления прижимающей планки описанным методом.

Чтобы продлить срок службы прижимающей балки и сделать его сравнимым со сроком службы траверсы, необходимо увеличить предоставленный элемент конструкции, который с самого начала по чертежу выполнен из уголка, базой из металлической полосы с габаритами 17×90 мм.

Переднему краю предоставленной основы необходимо придать угол 45 градусов, чтобы разровнять ее область с плоскостью самого прижимающего уголка, а конкретно рабочей кромке предоставленного элемента необходимо сделать фаску около 3 миллиметров. Эти меры разрешат металлу прижима действовать не на изгиб (что крайне неподходяще), а на сжатие, тем самым во много раз увеличивая время службы без ремонта:

- Специальный 61-й уголок, прикрепленный к задней полке главного прижимного уголка, будет удерживать его от выгибания вверх.

- А также следует подумать о фрезеровке нижней плоскости прижимающей балки, которая и сформировывает сгиб.

- Неровность предоставленной плоскости, согласно общепризнанным правилам, не должна быть выше пятидесяти процентов толщины сгибаемой заготовки.

- В противном случае согнуть болванку ровно, без набухшей линии сгиба, не удастся.

Необходимо иметь в виду, что отдавать балку на фрезеровку нужно только тогда, когда на ней уже есть все сварочные швы, поскольку их исполнение приводит к изменению геометральных характеристик конструкции.

Изготовление листогибочно пресса

Можно сказать, что ручной листогибочный станок, приводимый в движение при использовании мускульной силы рабочего, это наиболее удобный агрегат для ремонта и строительства объектов. Его можно применять непосредственно на том месте, где он нужен в данное время, а потом быстро перенести в другую точку.

Как составить план технического задания

Прежде всего, не разбрасывайтесь. А это означает, что в Сети Интернет есть много статей, фото и видео по этому поводу, но в каждом отдельном случае нужны индивидуальные детали. Следовательно, перед тем как вы решитесь составить план работ, определитесь с техническими характеристиками, а это:

- максимально допустимая ширина листа в мм;

- максимальная толщина листа в мм;

- нужный вам диапазон углов изгибания;

- точность изгибания;

- габариты станка (длина, ширина, высота).

Видео: самодельный листогиб

Если с шириной всё понятно (лист редко бывает шире 1000 мм), то вот с толщиной не совсем, например, для фальцевой кровли используются листы толщиной не более миллиметра. Такая же толщина у водостоков, но если дело касается перил для лестницы или другого ограждения, то здесь толщина может достигать 3 мм.

Примечание. Если металл оказался уже, чем это требуется для изготовления чего-либо, то его всегда можно зафальцевать на этом же станке. Не следует путать фальцовку с вальцовкой, так как для второго варианта необходимы специальные прокатные валики, которых нет у листогибов.

Листогибочный станок, чертёж

Листогиб своими руками — чертежи и описание как сделать:

- Роликовый нож. Его лучше всего делать из легированной стали, а при необходимости заменять новым.

- Задний стол. Служит для размещения заготовки. На его опорах держится резак и сгибатель.

- Деревянная подставка. Служит для предотвращения скольжения заготовки. Высота подставки регулируется.

- Передние упоры. Позволяют устанавливать ширину разреза.

- Упор углового сгиба и измерительная пластина. Позволяет варьировать угол и изгиб получится произвольным, то есть таким, какой потребуется в конкретном случае.

Пожалуй, самым сложным моментом при составлении плана можно назвать выбор требуемого диапазона углов при изгибании металлов. Но, как бы там мни было, при подобных конструкциях максимальный изгиб (зависит от поворотной балки) может достигать только 135⁰, но при необходимости можно произвести догибание до 180⁰. Та или иная толщина листа определяется мощностью прижимной рамы – чем мощнее рама, тем толще металл можно гнуть.

Разновидности электротрубогибов

Механизм работы у электротрубогибов может отличаться. Рассмотрим некоторые разновидности таких изделий.

Наматывающие станки. В данном случае на приборе установлен специальный вал, который прокатывают по закрепленной в станке трубе, создавая тем самым сгиб нужной конфигурации.

Обкатывающие трубогибы. Такие приборы имеют парные валики. Механизм воздействия у такого оборудования называется бездорновым. Особенность таких трубогибов заключается в ограниченном угле изгиба изделий, который совпадает с диаметром зафиксированного вала. Обычно в комплекте с оборудованием данного типа прилагается набор различных валиков, призванных увеличить возможности прибора.

Изделия с вальцовочным механизмом. В подобных трубогибах установлены три ритмично работающих вальца. Оборудование такого типа часто применяют при изготовлении декоративных украшений из профильных труб.

С выдавливающим принципом действия. Это наиболее распространенный тип изделий, по форме напоминающий арбалет. При этом труба фиксируется с двух сторон, а изгиб производится способом выдавливания. Конфигурация сгиба зависит от типа насадки. Однако работа на таком оборудовании занимает достаточно много времени.

Установка и уход за гибочным станком

Чтобы во время работы гибочного станка любого вида не возникло проблем, и они не поломались раньше времени и не испортили заготовки, нужно соблюдать несколько правил при их эксплуатации:

- чтобы элементы оборудования не подверглись коррозии, его используют в помещении, поддерживающим плюсовую температуру (до 35 градусов). Если температура будет выше, может потечь смазка, которой обработаны детали станка. При низких температурах она может замёрзнуть, и тем самым работа оборудования будет нарушена, и оно быстро выйдет из строя;

- листогибочные конструкции не должны находиться в местах, где уровень влажности составляет выше 75%;

- если гибочный аппарат был куплен зимой, прежде чем его собрать, нужно оставить его элементы в теплом помещении, чтобы они нагрелись до уровня комнатной температуры, и только после этого начать сборку и работу. Несоблюдение указанного правила может вывести аппарат из строя;

- при сборке обязательно нужно внимательно прочитать инструкцию и проверить комплектацию.

Как и другое оборудование, листогибочные станки требуют должного ухода:

- детали конструкции листогиба следует чистить мягкой тканью и протирать с помощью специального растворителя после каждого применения;

- рекомендуется периодически очищать технику с помощью сжатого воздуха (раз в месяц);

- металлические детали следует смазывать жидким машинным маслом после чистки;

- раз в месяц также рекомендуется наносить смазку на некоторые узлы и рамы.

При соблюдении указанных правил можно продлить срок работы гибочного станка на долгие годы.

Установка задних упоров вручную

Измерьте центр всей матрицы — не раскрытие, а всю длину инструмента, и разделите значение пополам. Затем прибавьте это число к расстоянию от края до линии сгиба. Установите комбинированный угольник на это значение. Например, если общая ширина матрицы составляет 2 дюйма, а фланца 3 дюйма, установите комбинированный угольник на 4 дюйма.

Расположите угол у матрицы и, удерживая его на месте, двигайте упор к концу угла; закрепите его. Сделайте это для обоих упоров

Обратите внимание, что из соображений безопасности это лучше выполнять двум техникам

Теперь два ваших упора установлены по размерам. Тем не менее помните, что эта установка редко бывает идеальна, и придется выполнить несколько тестовых гибок для улучшения результатов, но так уж это делается.

Сфера использования гидравлического листогибочного станка

Гидравлический гибочный станок для листового металла активно используется в таких отраслях производства, как:

- машиностроение;

- станкостроение;

- авиационная промышленность;

- кораблестроение;

- сборка бытовых приборов, устройств промышленного назначения.

Процедура обработки металлической листовой заготовки листогибом характеризуется рядом параметров. Прежде всего, осуществляется обработка металла, находящегося в обычном состоянии (без подогрева). Таким образом, удается сохранить молекулярную структуру, основные свойства (прочность, устойчивость к коррозии и т.п.) остаются неизменными. Одновременно, с помощью гидравлического листогиба можно существенно повысить скорость обработки металла. Наличие ЧПУ повышает точность, качество, сводит процент брака к нулю.

Подготовка материалов и инструментов

Для изготовления станка-листогиба вам не обойтись без следующих инструментов и расходников к ним:

- электродрель и набор свёрл различного диаметра;

- болгарка, а также отрезные и шлифовальные диски к ней;

- сварочный аппарат и набор электродов;

- тиски для верстака, набор струбцин;

- набор ручного инструмента (молоток, кувалда, пассатижи, кёрнер, напильник-зубило).

Для подключения инструмента, если во дворе нет расположенной рядом с местом проведения работ розетки, потребуется катушечный удлинитель требуемой длины.

В качестве расходных материалов нужны:

- уголковый профиль из толстостенной стали;

- болты, гайки и шайбы (можно использовать гроверные);

- швеллер (П-образный профиль с частично заострёнными краями);

- правило (если в качестве ударно-спускового элемента используется именно оно);

- арматурный прут (допустима арматура с гладкой поверхностью);

- набор шарикоподшипников (если механизм предусматривает их использование).

Полезные советы

Рекомендуется всю конструкцию окрасить, поскольку она будет использоваться во дворе, а не дома. Своевременная покраска не позволит ей заржаветь.

Не используйте деревянный листогиб для сгибания листов толще чем 1 мм – это приведёт к его быстрой поломке. Он не рассчитан на такое усилие.

Не используйте, наоборот, слишком мощный листогиб для тонкой стали. Слишком быстрое сгибание приведёт к надлому листа, в результате образуется трещина. Особенно трещины разрушают со временем обычные оцинкованные листы. Каждое устройство рассчитано для определённой нагрузки.

Гнуть сталь толщиной более 2 мм на мощном листогибе одному рабочему подчас не по силам. Даже когда у листогиба длинные рычаги, может потребоваться помощь других рабочих. На профессиональных ручных листогибах рабочие гнут стальные листы вдвоём, втроём либо используют механическое устройство с 12-киловаттным двигателем. Последний вариант применим на фабрике, где из полос готовой листовой стали изготавливают, например, кровельные гофрированные листы, «коньковые» уголки, короба, Г-образные полосы для порогов и несколько иных видов продукции.

Любой листогиб подвергается постепенному износу, даже если он сверхпрочный и сверхкачественный. Движущиеся, трущиеся поворотные детали (петли, подшипники) необходимо смазывать хотя бы раз в год – при редкой, эпизодической работе. Частая и долгая работа может потребовать смазки раз в месяц, квартал – эти части испытывают усиленную перегрузку и не лишены трения окончательно. Проверяйте направляющие кромки – со временем они также могут подтупиться и зазубриться, и листовое железо гнётся хуже и грубее, с неровностями и помятыми участками.

Не используйте в качестве материала листы из нержавейки. Значительная вязкость такого сплава делает эти листы трудными в обработке.

Изготавливая листогиб, избегайте сварных соединений, которым вредят нагрузки, постоянно меняющие направление на противоположное.

Старайтесь сделать станок предельно простым, не прибавляя ненужных деталей. Простота – друг надёжности. Лишние детали могут прибавить дополнительный вес.

Листогиб не подходит для сгибания заготовок, используемых затем в художественной ковке – его нож не рассчитан на фигурное разрезание заготовок из стали от 2 мм. Нож листогиба в основном режет только прямо. Используйте специализированные станки для металлообработки иного уровня, решающие эту задачу.

Работая с электроинструментом, включая механизированные листогибы, используйте перчатки, защитные очки и спецодежду

Это уменьшит вероятность получения травмы при неосторожном движении. Амуниция рабочего не должна цепляться при работе за само устройство

3 Алгоритм гиба металла на листогибах с гидроцилиндрами

Технология обработки листовых металлических заготовок на рассматриваемом оборудовании не имеет особых сложностей. При этом она обеспечивает максимальную производительность листогибов и высокую безопасность выполнения работ.

В целом процесс сгибания заготовок на интересующих нас агрегатах осуществляется в семь стадий:

- Траверсу надежно фиксируют в так называемой “мертвой верхней точке”.

- Запускают траверсу при помощи педали либо кнопки управления. Перемещение балки происходит с запланированной оператором скоростью сверху вниз. Указанная скорость именуется свободным падением за счет того, что до некоторого заданного момента она выше скорости непосредственно гибочной операции. При этом необходимо понимать – действительно свободного (то есть неконтролируемого) падения как такового не происходит – аппаратура, которой располагает любой современный гидравлический листогибочный пресс, контролирует каждое движение оборудования.

- Рабочую скорость балка получает в интервале переключения скоростей. На данном этапе отмечается синхронизация объема и скорости подачи в гидроцилиндры гидравлической жидкости, функционирования двух сторон траверсы и выбора запланированной рабочей скорости. Все озвученные процессы идут одновременно, за правильность их выполнения отвечают аппаратные регулировочные средства либо датчики.

- Траверса после получения нужной для работы скорости устремляется к другой мертвой точке (теперь уже к нижней). В этом положении балка остается определенное время, которого достаточно для обеспечения равномерной нагрузки на деталь, подвергаемую сгибанию.

- Траверсу начинают поднимать с четко обозначенной скоростью на необходимую по условиям техпроцесса величину. Данная стадия носит название декомпрессии. Она контролируется автоматически, правильность поднятия балки влияет на качество получаемого изделия не меньше, чем сама операция гибки.

- Траверса возвращается до мертвой верхней точки с достаточно большой скоростью.

- Отключение оборудования.

Добавим, что обработка заготовок на листогибах с гидроцилиндрами описывается тремя основными параметрами – рабочая длина станка, мощность развиваемой нагрузки на деталь, производительность за определенное время, а также несколькими добавочными характеристиками (дистанция между стойками агрегата, скорость выполнения рабочих операций, амплитуда, с которой может перемещаться траверса и другие).