Сущность процесса и область его применения

Электроннолучевую сварку применяют при обработке тугоплавких металлов, легко окисляемых сплавов, которые невозможно варить другими методами. Под электронным лучом образуется расплав, который заполняет стык на всю глубину. Электроны одновременно воздействуют на металл по всей поверхности стыка. Функции сварочного устройства выполняет электронная пушка. Из разогретого тугоплавкого металла в глубоком вакууме до 10 -6 Па вырываются электроны, они ускоряются под силовым воздействием тока, устремляются в рабочую зону. ЭЛС действует аналогично лазерной, только в отличие от светового луча пучок электронов невидим. Энергия его значительно превосходит лазер, площадь воздействия меньше.

Читать также: Инструмент для холодной ковки своими руками чертежи

Параметры режима

К основным режимам относятся:

- Степень разряжения в камере. Чем выше вакуумизация, тем качественнее эффективность соединения.

- Сила тока варьируется и зависит от толщины металла заготовок.

- Скорость перемещения лучевого потока по поверхности деталей определяется производительностью оборудования, она настроена так, чтобы исключить прожигание металлов.

- Эффективность сварки определяет точность фокусировки луча, что напрямую зависит от оборудования.

- Существуют технологии прерывистого воздействия на металлы светового потока.

- Передвижение сварочного луча осуществляется вдоль, поперек шва или по сложной траектории; существуют два метода: перемещение луча с помощью системы отклонения или движение заготовок.

При увеличении зазора между заготовками рекомендуется применять специального состава присадки.

Основные типы соединений

Важными параметрами в процессе ЭЛС считаются геометрические составляющие и формы стыковки заготовок и пространственное положение лучевого потока относительно места сварки.

а) — встык;

б) — в виде замка;

в) — стык деталей, имеющих большую разницу по толщине металла;

г) — угловое;

д), е) — первый вариант при сваривании шестерни;

ж) — он же, но при отбортовке кромки.

Метод ЭЛС и область его применения

Этот метод позволяет воздействовать на соединяемые металлы пучком электронов с высокой энергетикой, которые вызывают в вакууме расплав металла или сплава с последующим свариванием заготовок. Один проход позволяет соединить детали от 0,1 мм до 400 мм независимо от химического состава, свариваемых металлов.

Для беспрепятственного прохождения электронно-лучевого потока необходимо разрешение газов от 10-2Па, чтобы обеспечить заданные параметры для соединения титана, алюминия, химически активных металлов и сплавов, а также тугоплавких элементов

Особенно важно применять этот метод при сварке термостойких деталей, которые в условиях дугового способа очень плохо соединяются

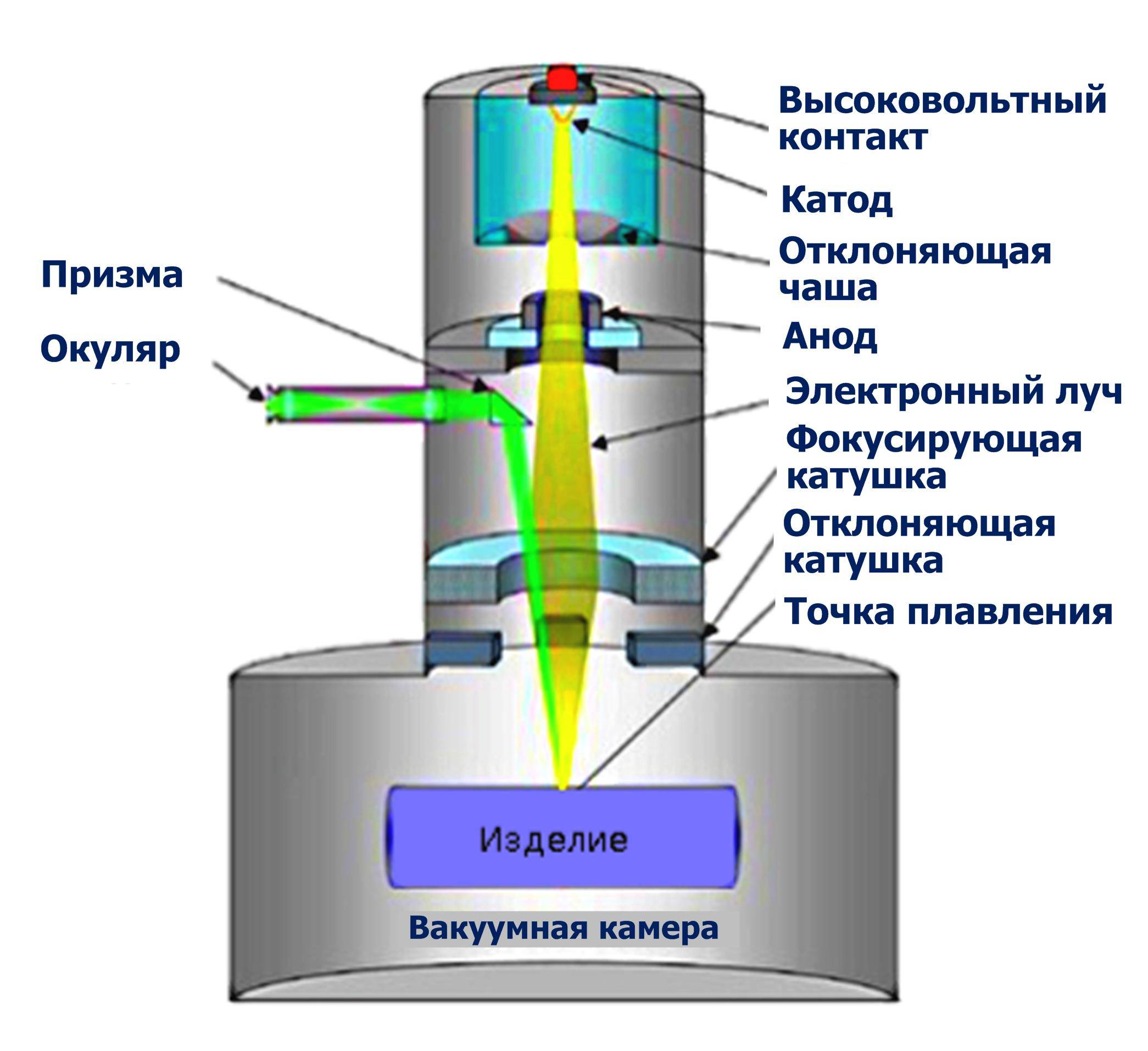

Существуют два компонента, которые обеспечивают бесперебойный процесс электроннолучевой сварки металлов и сплавов, и основным из них является энергетическая составляющая. Формирует пучок электронов раскалённый катод, а электроны ускоряются напряжением до 200 кВ до 0,5 скорости света, что вызывает расплавление зоны сварочного шва. Плотность энергетического выброса при столкновении с материалом деталей значительно превышает энергетику сварочной дуги. Вторая составляющая сварки является электромеханическим комплексом, обеспечивающим перемещение луча и деталей относительно друг друга, угловое отклонение потока электронов и гарантирующим наличие вакуума в зоне сварки.

Электронно-лучевой тип сварки используется в заводских условиях в вакуумной среде и применяется для соединения следующих материалов и сплавов:

- сплавов на основе титана;

- бериллиевых сплавов;

- сплавов алюминия;

- молибдена, циркония, тантала и ниобия;

- высокопрочных легированных сплавов.

Такое сварочное оборудование позволяет применять результаты работы в ракетостроении, атомной энергетике и освоении космоса.

Важно понимать, что технические условия процесса, делают метод весьма затратным и высокотехнологичным, что исключает его применение в домашних или бытовых условиях.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Особенности ЭЛС

Технология, о которой идёт речь в этой статье, считается сложной. Для того, чтобы понимать, как выглядит вся картина, нужно разобраться в деталях. Первый момент – это то, что электронно-лучевое сваривание происходит в вакуумной среде.

По этой причине детали и их поверхности остаются чистыми. Ещё один момент: механизм прогревается до высоких температур. У нас при этом получится сделать шов с небольшой толщиной, сформированный за минуты. Это можно считать преимуществом метода.

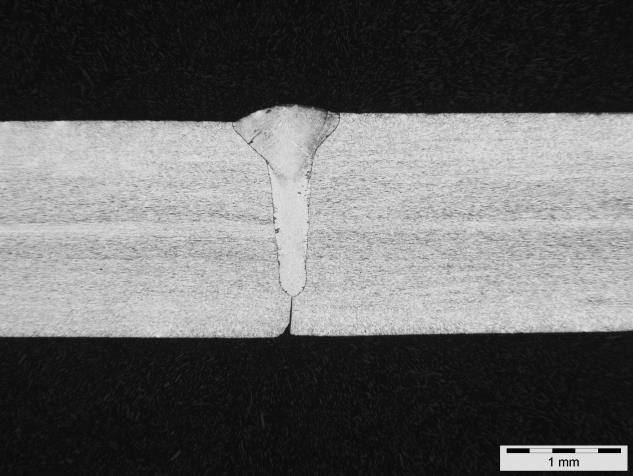

Несмотря на эти моменты, шов будет высококачественным. Если говорить о толщине сварки, наименьшим значением будет 0.02 мм, а наибольшим – 100 мм. Благодаря широкому диапазону можно работать с любыми элементами.

Достоинства и недостатки электронно-лучевой сварки

Сварка электронно-лучевым методом применяется в различных отраслях промышленности, поскольку позволяет вести работу в труднодоступных местах с заготовками различной толщины. При этом не происходит коробления заготовок по причине импульсного характера воздействия пучка электронов на металл, а также тонкой фокусировки в месте сварки.

Изменение ускоряющего напряжения от 35 до 220 кВ меняет скорость электронов в широких пределах, а, следовательно, и глубину провара заготовок. При торможении энергия пучка преобразуется в тепловое воздействие, которое и вызывает плавление металла с возникновением сварочной ванночки.

Разогрев происходит на участке в доли миллиметра и имеет весьма значительную глубину проваривания, соединяемых деталей.

Таким образом, лучевая сварка обладает следующими преимуществами:

- производительность, экономичность и высокий уровень автоматизации процесса работ;

- регулируемая мощность позволяет сваривать детали различной толщины в труднодоступных для дуговой сварки местах;

- регулируемое соотношение ширины шва, к глубине провара достигающее величины 1:50;

- отсутствие загрязнения и окисления зоны шва, поскольку процесс происходит в вакууме;

- узкий шов с большой глубиной провара позволяет получить высокое качество и прочность соединения;

- импульсный характер воздействия пучка электронов позволяет избежать деформаций свариваемых деталей;

- метод может использоваться для термообработки, напыления, перфорации и резки материалов;

- ЭЛС используется для сварки легкоплавких металлов и сплавов, благодаря импульсному воздействию и малой ширине шва.

К недостаткам метода относятся высокая стоимость аппаратуры, конечные размеры заготовок в связи с размерами вакуумных камер и точная подгонка деталей перед сваркой.

Важно учитывать, что при высоких значениях ускоряющего напряжения (более 60 кВ) возникает рентгеновское излучение, от которого необходима дополнительная защита. Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов

Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов.

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

Где применяется электронно-лучевая сварка

Поскольку ЭЛС обладает высокой плотностью создаваемой мощности, которая достигает 10 8 Вт/см², и осуществляется в вакуумной среде, подобная технология дает возможность скреплять тугоплавкие и химически активные металлы и их сплавы, такие как:

- вольфрам;

- тантал;

- молибден;

- ниобий;

- цирконий;

- титан;

- алюминий;

- высоколегированная сталь.

Данные материалы можно сваривать как в однородных, так и разнородных сочетаниях при разных толщинах и температурах плавления. Естественно, выбор ускоряющего напряжения, силы тока луча и скорость обработки во многом зависят от физико-механических свойств детали. Например, при работе с вольфрамом толщиной 0,5 мм разность потенциалов составляет 18 кВ, ток равен 40 мА, а скорость перемещения луча достигает 60 м/ч. Тогда как для 35-миллиметровой стали эти показатели будут несколько иными: 22 кВ, 500 мА, 20 м/ч.

Электронно-лучевой сварочный процесс получил широкое применение в тех отраслях, где нежелательна или невозможна высокая термообработка изделия, при этом шов должен отличаться большой надежностью и эстетической привлекательностью. Поэтому ЭЛС часто используется в авиакосмической сфере, энергетике, машиностроительной промышленности, приборостроении и электровакуумном производстве.

Шов крепления нержавеющей стали

Преимущества и недостатки по сравнению с другими видами сварки

Как уже отмечалось, электронный луч отличается высокой плотностью мощности, уступая по этому показателю только лазерному лучу и значительно превосходя ацетилено-кислородное пламя и электрическую дугу. Кроме того, площадь пятна нагрева является минимальной и составляет около 10 -5 см² (для сравнения, при обработке металлических деталей ацетиленом создается пятно контакта минимум 0,2 см², а электрической дугой – 0,1 см²).

Еще одним существенным преимуществом ЭЛС является полная дегазация рабочей области, в результате чего достигается высококачественное соединение химически активных металлов. Отсутствие воздействия атмосферных кислорода и водорода на шов позволяет добиться его более однородной и плотной структуры, а также избежать последующей коррозии.

Основной недостаток описываемого способа – высокие затраты на создание условий вакуума. Этот метод сварки работает в узкоспециализированном диапазоне задач, для высокотехнологичных дорогостоящих деталей с серьезными требованиями по допускам.

Классификация по тонкости шовных соединений

К минусам электронно-лучевого воздействия также можно отнести высокие требования к качеству обрабатываемой поверхности, которая в обязательном порядке должна быть очищена от следов консервации, ржавчины и других дефектов. При этом очистку материала, как правило, выполняют в несколько этапов – начиная механической обработкой и заканчивая применением специальных химических реагентов. К тому же после загрузки подготовленных деталей в камеру требуется длительное время для достижения необходимого вакуума, что не всегда подходит для серийного и массового производства.

В этом плане ацетилено-кислородная и электро-дуговая технологии являются более простыми и производительными. И если в первом случае шов не всегда выглядит эстетично, то при использовании электрической дуги многое зависит от применяемой защитной среды. Правильно подобранная смесь не только делает соединение более аккуратным, но и существенно повышает его надежность. Подробнее про сварочные смеси для разных видов металлов вы можете узнать, перейдя по этой ссылке.

Электронно-лучевая сварка. Технология

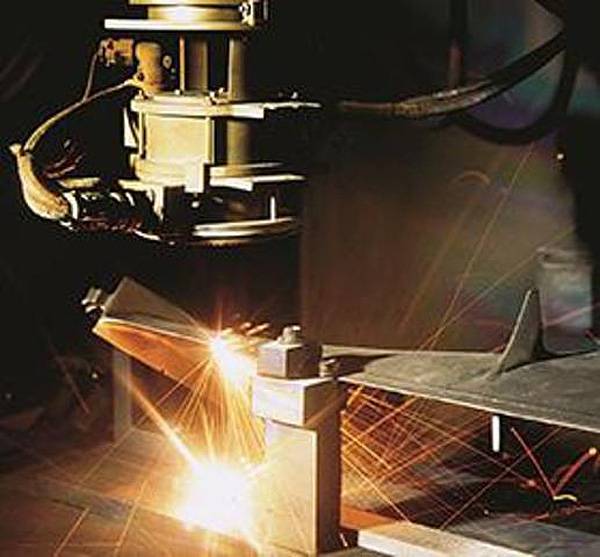

Источником энергии при этом способе сварки является не традиционная дуга, а поток электронов с высокой энергией из электронно-лучевой пушки. Для того чтобы поток электронов не терял энергию при столкновении с атомами воздушной среды, создают вакуум в пространстве проведения сварочных работ. Эта электронно-лучевая сварка обеспечивает выход энергии с разогревом непосредственно в месте соединения металлов без потерь в прослойке воздуха, а также гарантирует отсутствие окисления поверхности, свариваемых заготовок. Об этом методе сварки расскажем более подробно.

Один проход позволяет соединить детали от 0,1 мм до 400 мм независимо от химического состава, свариваемых металлов.

Этот метод позволяет воздействовать на соединяемые металлы пучком электронов с высокой энергетикой, которые вызывают в вакууме расплав металла или сплава с последующим свариванием заготовок. Для беспрепятственного прохождения электронно-лучевого потока необходимо разрешение газов от 10-2Па, чтобы обеспечить заданные параметры для соединения титана, алюминия, химически активных металлов и сплавов, а также тугоплавких элементов.

Существуют два компонента, которые обеспечивают бесперебойный процесс электронно-лучевой сварки металлов и сплавов, и основным из них является энергетическая составляющая.

Формирует пучок электронов раскалённый катод, а электроны ускоряются напряжением до 200 кВ до 0,5 скорости света, что вызывает расплавление зоны сварочного шва. Плотность энергетического выброса при столкновении с материалом деталей значительно превышает энергетику сварочной дуги.

Вторая составляющая сварки является электромеханическим комплексом, обеспечивающим перемещение луча и деталей относительно друг друга, угловое отклонение потока электронов и гарантирующим наличие вакуума в зоне сварки.

Электронно-лучевой тип сварки используется в заводских условиях в вакуумной среде.

Важно понимать, что технические условия процесса, делают метод весьма затратным и высокотехнологичным, что исключает его применение в домашних или бытовых условиях

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Не пропустите: Сварка ПНД труб своими руками разными методами

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

Режимы

Для проведения качественного процесса сваривания, следует учитывать все особенности настроек, а также металла, с которым ведется работа. К основным параметрам, которые определяют режим, относятся:

- Ускоряющее напряжение;

- Величина тока в выпускаемом луче;

- Скорость передвижения пучка по поверхности свариваемой заготовки;

- Точность фокусирования луча;

- Продолжительность пауз и импульсов;

- Степень вакуумизации.

Сами режимы для каждого типа свариваемого металла выглядят следующим образом:

| Вид металла | Толщина заготовки, мм | Режим сваривания | Ширина шва, мм | ||

| Напряжение ускоряющее, кВ | Величина тока на луче, мА | Скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 19 | 45 | 60 | 1 |

| 1 | 21 | 77 | 50 | 1,5 | |

| Тантал | 1 | 2 | 50 | 50 | 1,5 |

| Сталь марки 18-8 | 1,5 | 19 | 55 | 65 | 2 |

| 20 | 21 | 270 | 50 | 7 | |

| 35 | 21 | 500 | 20 | – | |

| Сплав молибдена и вольфрам | 0,5 + 0,5 | 19 | 47 | 44 | 1 |

Related Posts via Categories

- Ресанта САИ 160 – для сварки в бытовых условиях

- Ресанта САИ 250ПРОФ – инвертор для профессиональной сварки

- Сварочный полуавтомат инверторного типа – сварка без затруднений

- Сварочный аппарат своими руками – возможно ли такое?

- Как варить сварочным инвертором – все по-настоящему просто!

- Форсаж 161 – российский инвертор для качественной электродуговой сварки

- EWM PICO 162 – настоящее немецкое качество

- Как выбрать сварочный инвертор – подбираем оборудование для сварки

- Blueweld Prestige 164 – надежный и удобный в эксплуатации сварочный инвертор

- Foxweld Master 202 – качественная ММА-сварка без проблем

Технология

Для проведения сварочного процесса обязательным условием является соблюдение вакуумизации. Необходимая глубина разряжения в пушке способствует беспрепятственному передвижению электронов. Из области камеры полностью удаляется воздушные массы, в них имеет кислород, который может вызывать окисление металлической структуры. Действие вакуума похоже на действие флюса — он защищает от коррозийного поражения.

В основе данной технологии лежит способность электронов перемещать энергию. Когда для движения нет препятствий, частицы в прямолинейном направлении перемещаются к сварной поверхности. Именно расплавление металла производится под их воздействием.

Преимущества и недостатки

Обычно преимущества и недостатки определяются в сравнении с аналогами. В данном случае приходится говорить об условных недостатках, так как для определенных конструкций и свариваемых материалов просто нет альтернативных методов и аналогов для сравнения. Главным и непревзойденным преимуществом является высокое качество сварных швов.

| Преимущества | Недостатки |

|

|

Виды

В промышленности используют два основных типа: с прямым или косвенным накалом катодов, отдельные установки ЭЛС проводят обработку поверхностей по криволинейным траекториям. Сложность конструкции аналогичных установок влияет на конечную цену изделия, поэтому оборудование этой классификации относится к разряду дорогих.

Контроль исполнения задачи производится установленным компьютером, в памяти которого заложена необходимая программа сварки.

Сварка на электронно-лучевых сварочных установках отличается повышенной опасностью для персонала из-за возможного облучения, что является основным минусом такого производства.

Технология электронно-лучевой сварки

Техника ЭЛС

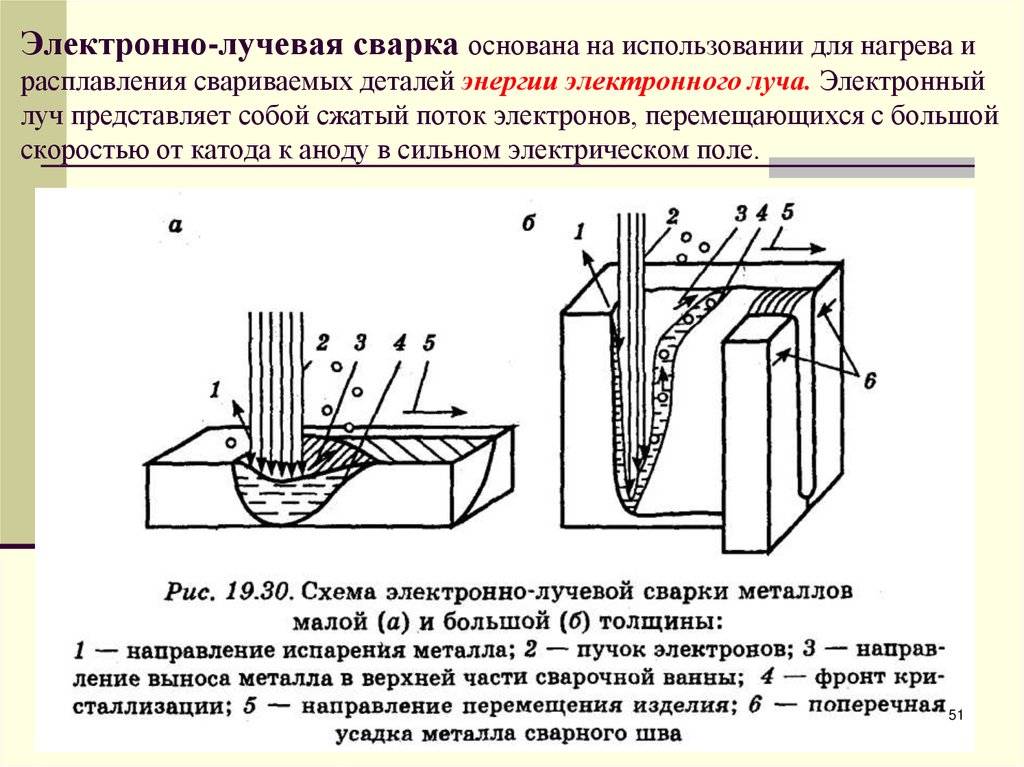

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый «косметический» проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Это интересно: Электрошлаковая сварка — сущность, флюсы, процесс, применение

4 Электрошлаковая сварка и электроды для нее

Бездуговая технология, предполагающая использование теплоты шлаковой ванны для нагрева участка плавления материала. Сама ванна получает необходимую температуру за счет подогрева электротоком. По типу используемых электродов такая технология может выполняться плавящимся мундштуком и пластинчатым либо проволочным сварочным стержнем.

По количеству электродов электрошлаковую сварку делят на:

- многоэлектродную;

- одноэлектродную;

- двухэлектродную.

Чаще всего описанный вид соединения металлов используется для сварки изделий толщиной не более 60 и не менее 1,5 миллиметров.

Сущность процесса электронно-лучевой сварки

Широкое применение новых конструкционных материалов на основе тугоплавких и высокоактивных металлов (титан, цирконий, молибден, вольфрам и др.) потребовало создания способа их обработки источником тепла с высокой плотностью энергии в условиях защиты от взаимодействия с газами воздуха (кислород, азот). Наиболее полно этим условиям отвечает электроннолучевая сварочная технология. Минимальная толщина свариваемых деталей – 0,02 мм, максимальная – до 100 мм.

Сущность электронно-лучевой сварки и обработки материалов состоит в использовании кинетической энергии пучка электронов, движущихся в вакууме без столкновений с молекулами воздуха. При бомбардировке электронами поверхности обрабатываемого материала подавляющая часть кинетической энергии электронов превращается в тепловую, которая и используется для обработки.

Электронно-лучевая технология широко применяется в промышленности для плавки и переплава металлов и сплавов в целях очистки их от вредных примесей и газов, сварки и разделительной резки, пайки и обработки точных отверстий малого диаметра, нанесения покрытий различного назначения испарением и конденсацией в вакууме.

При электронно-лучевой сварке (ЭЛС) кинетическую энергию пучка электронов используют для расплавления кромок стыка примыкающих друг к другу деталей и образования сварного шва. Электронный луч обеспечивает высокую удельную мощность на поверхности пятна нагрева. По этому показателю электронный луч почти одинаков со световым лучом оптического квантового генератора (лазера) и существенно превосходит традиционные источники нагрева, применяемые при сварке.

Технологические параметры ЭЛС – это ускоряющее напряжение U, кВ; скорость сварки vcв, м/ч; сила тока (луча) Iл, мА; сила тока магнитной фокусирующей линзы Iм.л, мА. Последний параметр определяет диаметр пятна воздействия электронов на изделие. Изменением скорости сварки можно регулировать скорость кристаллизации металла сварного шва и термическое воздействие на основной металл в околошовной зоне.

При ЭЛС применяют традиционные для сварки плавлением типы соединений и новые, присущие только этому способу. Общие требования ко всем типам соединений – высокая точность сборки деталей перед сваркой. Допустимые зазоры в свариваемых стыках не должны превышать 0,2 мм. При ЭЛС требуется более тщательная очистка свариваемых кромок от различных загрязнений, особенно от органических веществ.

Возможность сварки в узких разделках и труднодоступных местах является одним из преимуществ ЭЛС перед другими способами сварки плавлением.

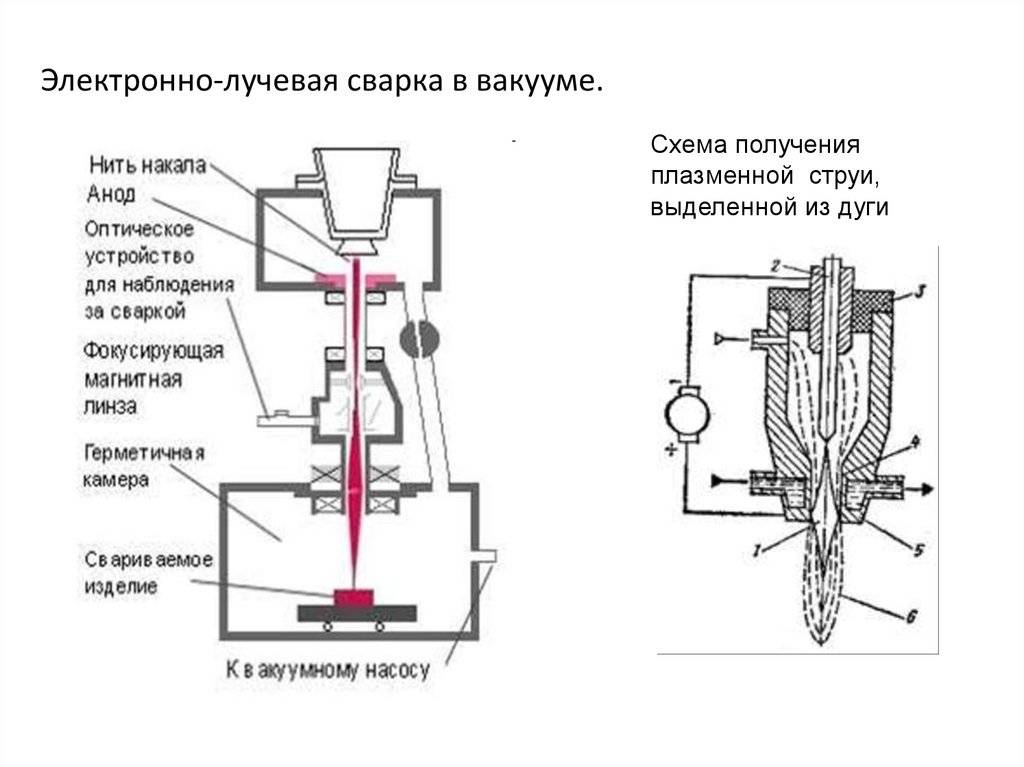

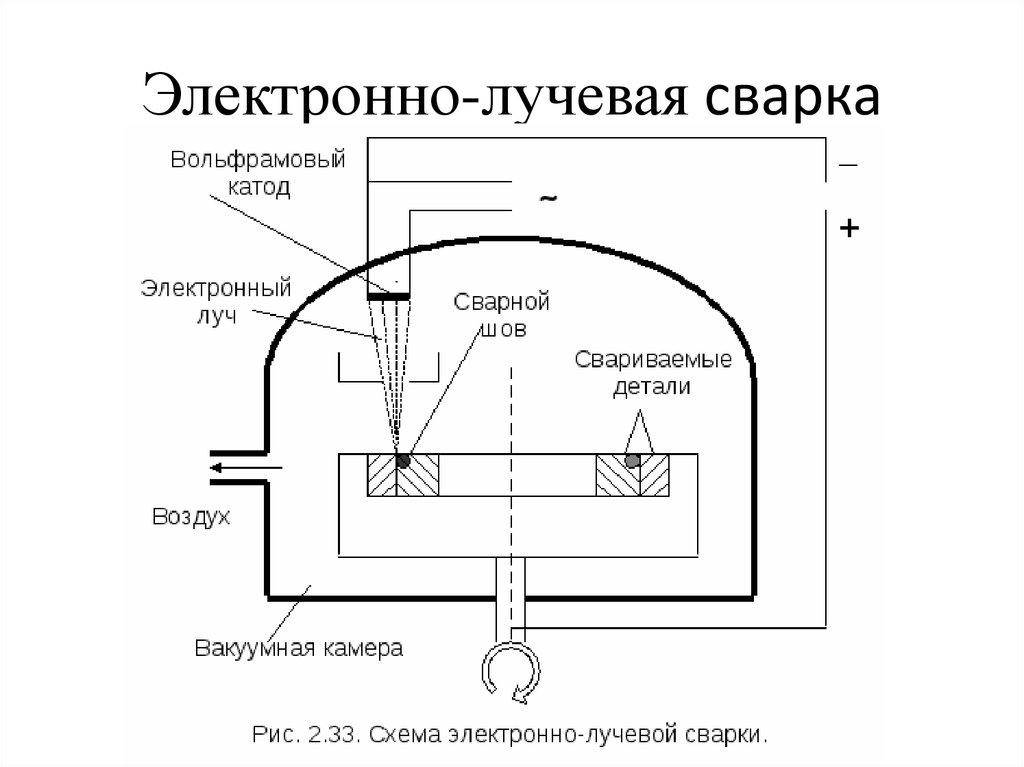

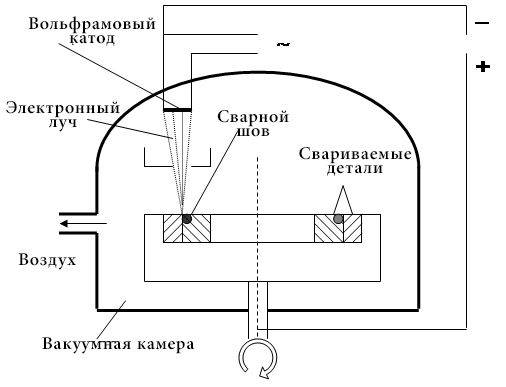

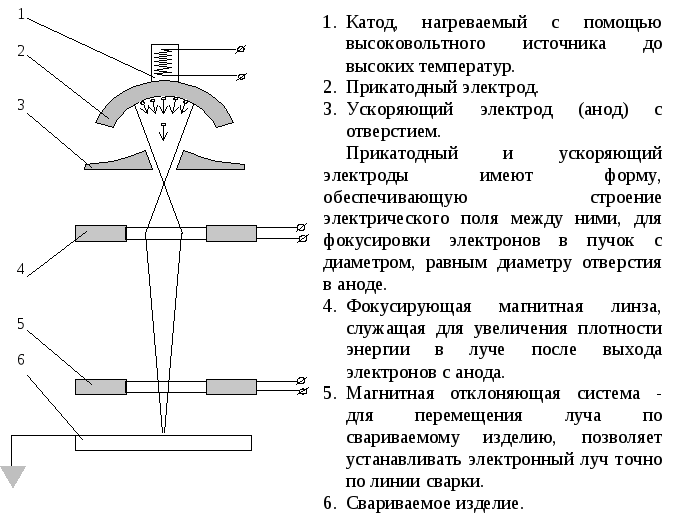

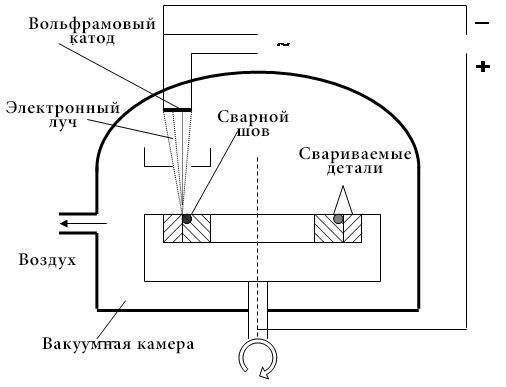

Основной узел установки для ЭЛС – электронно-лучевая пушка с системами электропитания и управления, формирующая электронный луч. На рисунке показана схема ЭЛС.

Схема электронно-лучевой сварки: 1 – электрическая спираль; 2 – катод; 3 – прикатодный электрод; 4 – ускоряющий электрод; 5 – магнитная фокусирующая система; 6 – вакуум; 7 – отклоняющая система; 8 – свариваемое изделие; 9 – вакуумная камера; 10 – электронный луч

Ведутся работы по созданию малогабаритных стационарных и передвижных вакуумных камер, обеспечивающих необходимое разрежение только в местах сварки. К большим достижениям при создании передвижных вакуумных сварочных камер следует отнести использование для подвижных вакуумных уплотнений ферромагнитных жидкостей, густеющих и даже твердеющих под действием магнитного поля.

Перспективным направлением исследований является вывод электронного луча достаточной мощности в атмосферу с местной защитой места сварки инертными газами. Очевидно, что проблема создания необходимого разрежения отсутствует в космосе, поэтому основным способом соединения при монтаже космических конструкций может стать ЭЛС. Первыми операторами электронно-лучевых установок, осуществившими сварку в открытом космосе, стали космонавты С.Е. Савицкая и В.А. Джанибеков.

И заключение напоследок

Электронно-лучевую технология сварки изобрели около 50-ти лет назад. И в течение этого времени она остается одним из самых продвинутых и эффективных методов работы с металлами. То, что вполне по плечу методу ЭЛС, совершенно невозможно произвести с помощью иных способов сварки.

Сложные и капризные металлы или их сплавы с супер-высокой температурой плавления или повышенной химической активностью, уникальная глубина проварки в заготовках с толстыми краями в один проход – все это можно сделать с помощью ЭЛС.

ЭЛС создавалась не для домашних гаражей и не для массового промышленного производства. Ее дороговизна и сложность исполнения всегда заставляет просчитывать целесообразность ее использования. Но есть отрасли, где такие подсчеты не нужны по определению: это авиационная и космическая промышленность.

https://youtube.com/watch?v=0n0tlDQWeN4