Технология закалки, отпуска пружинной стали

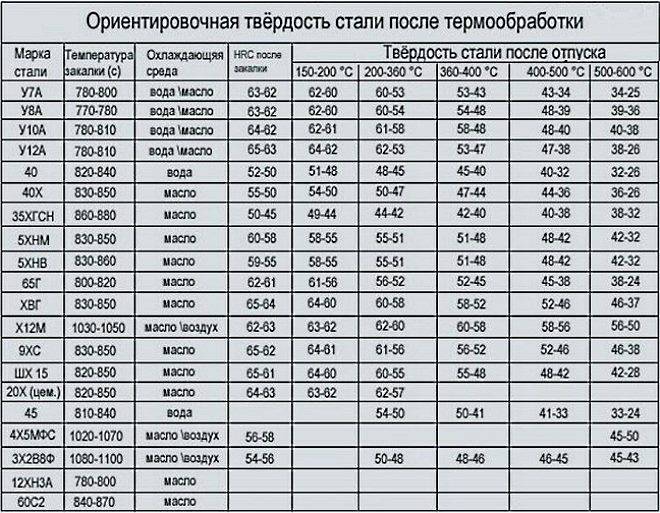

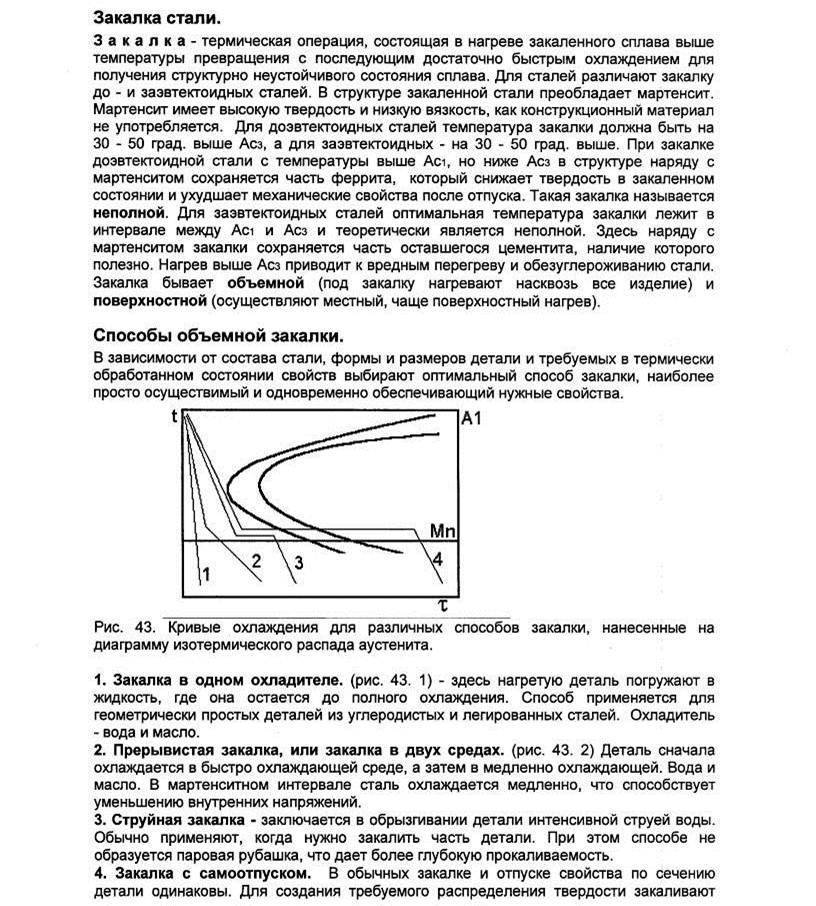

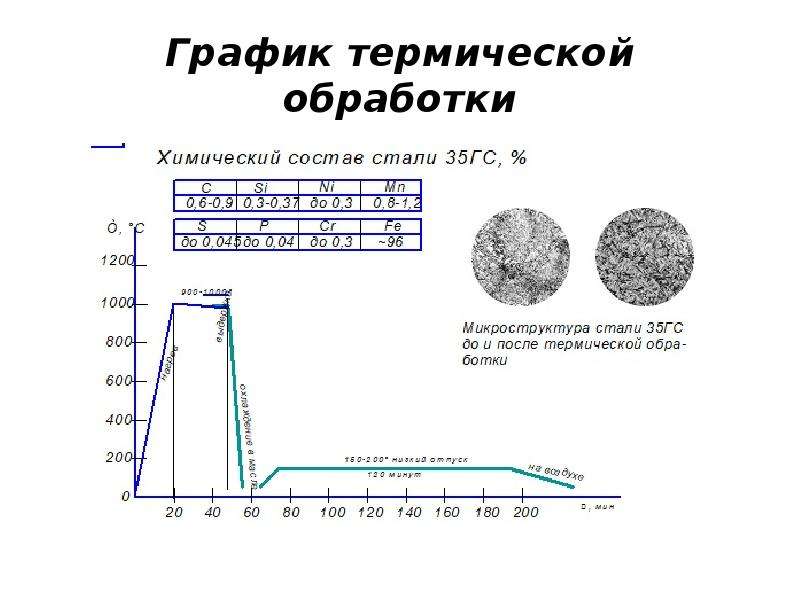

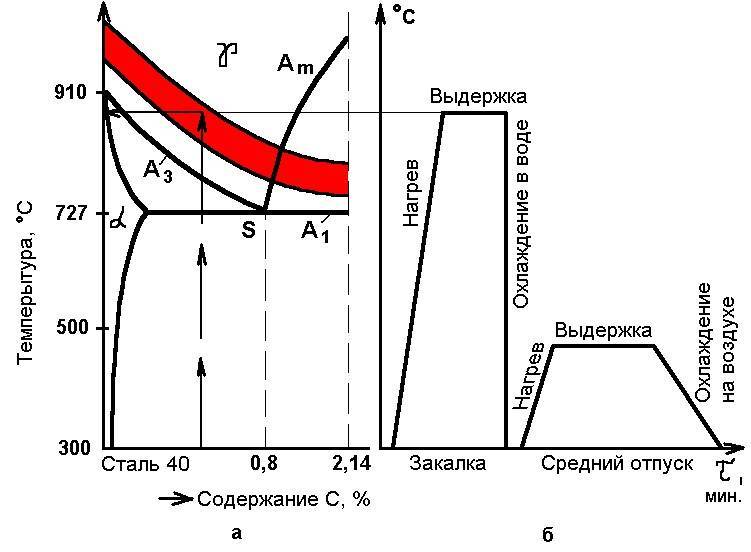

Чтобы получить металл с нужными физическими свойствами, применяется отпуск и закалка пружинной стали. Каждый из этапов имеет свои технологические особенности:

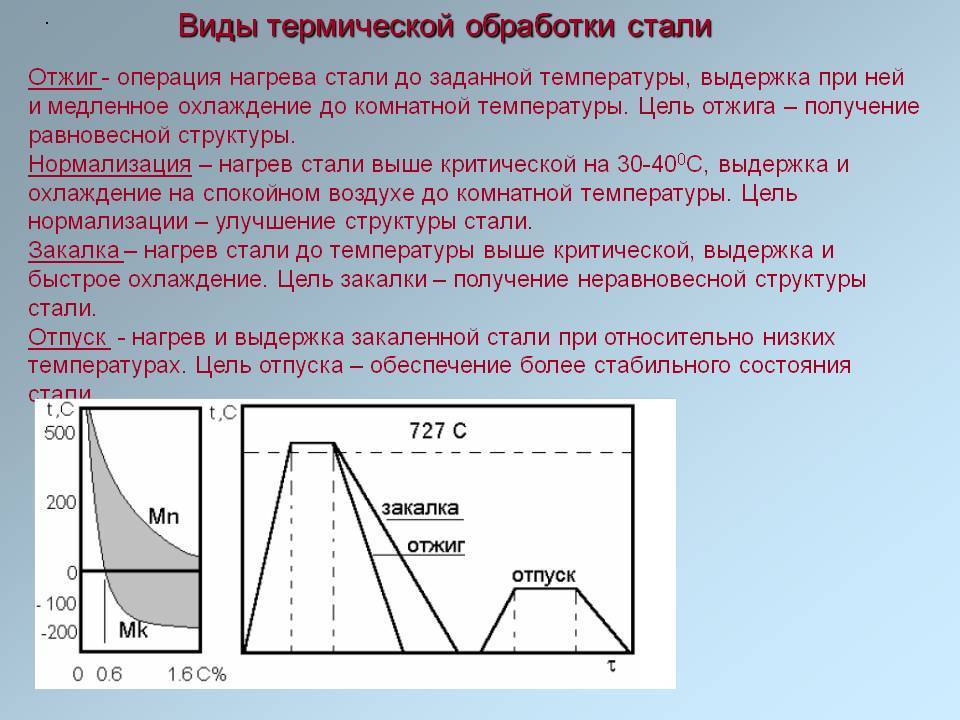

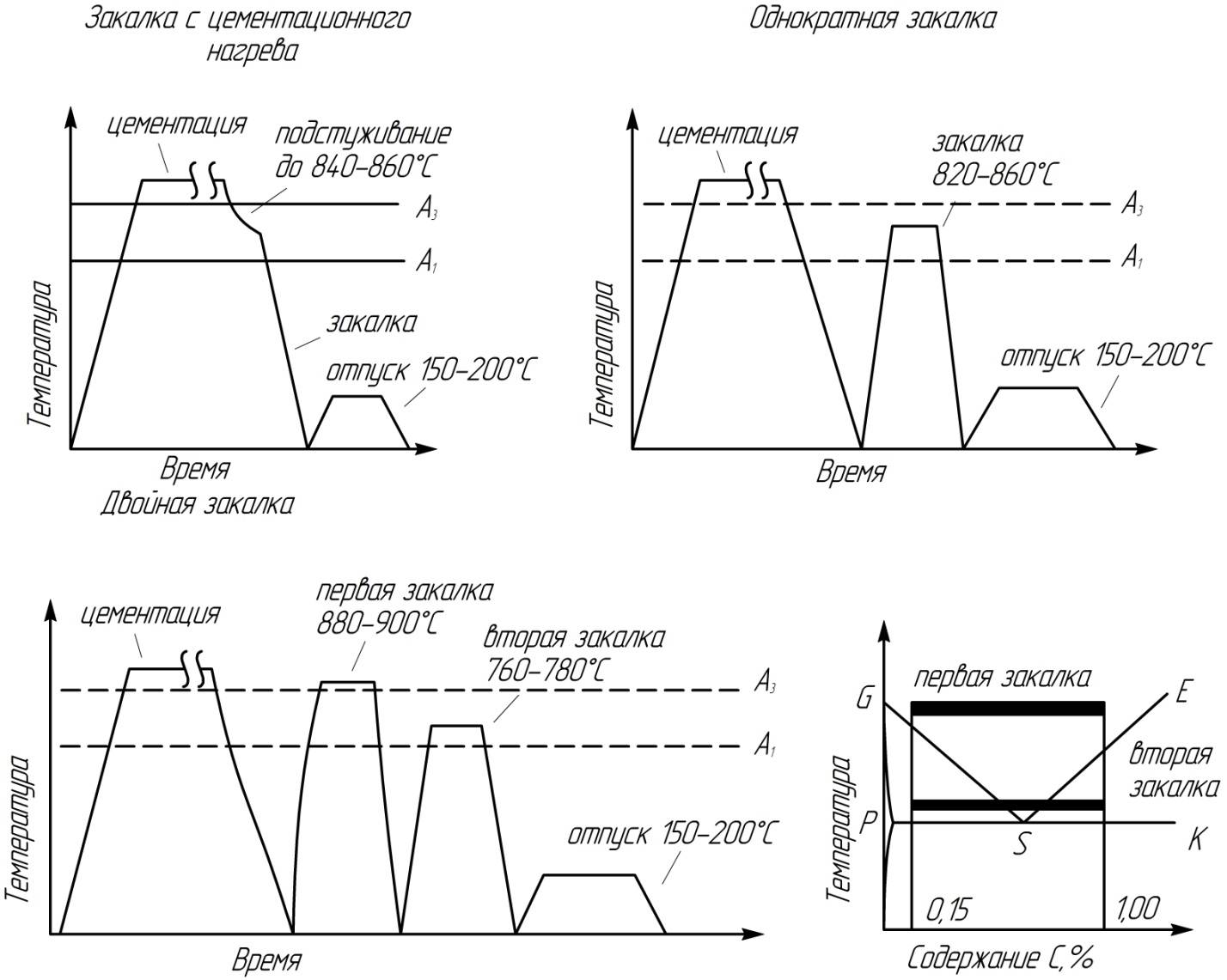

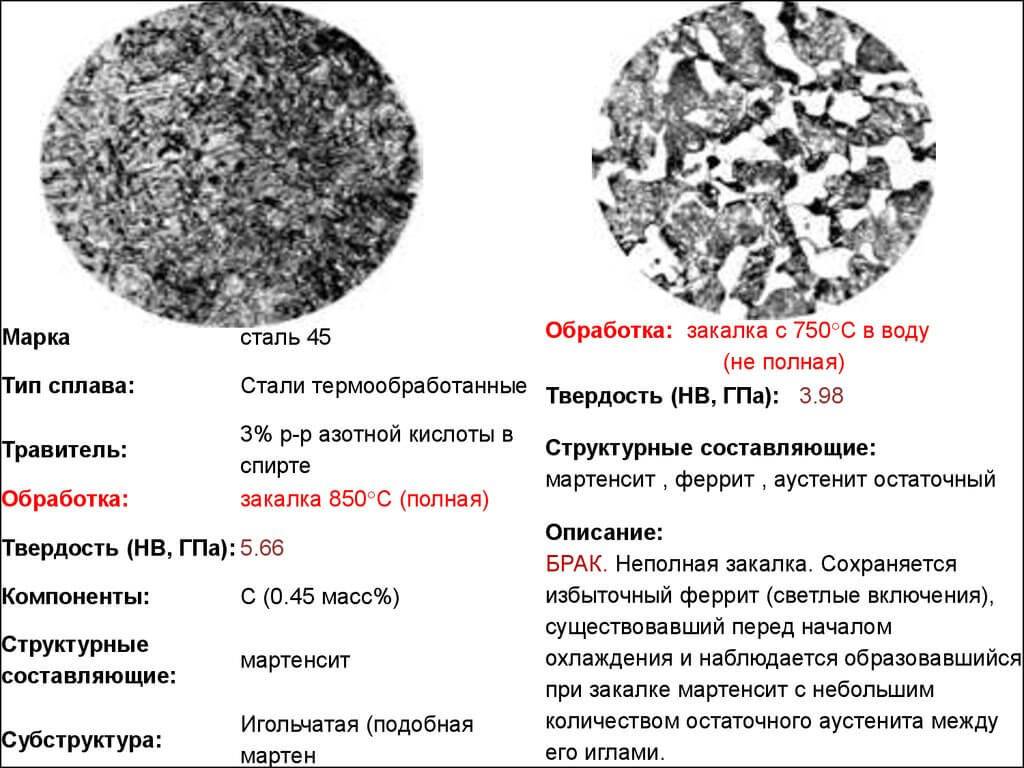

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

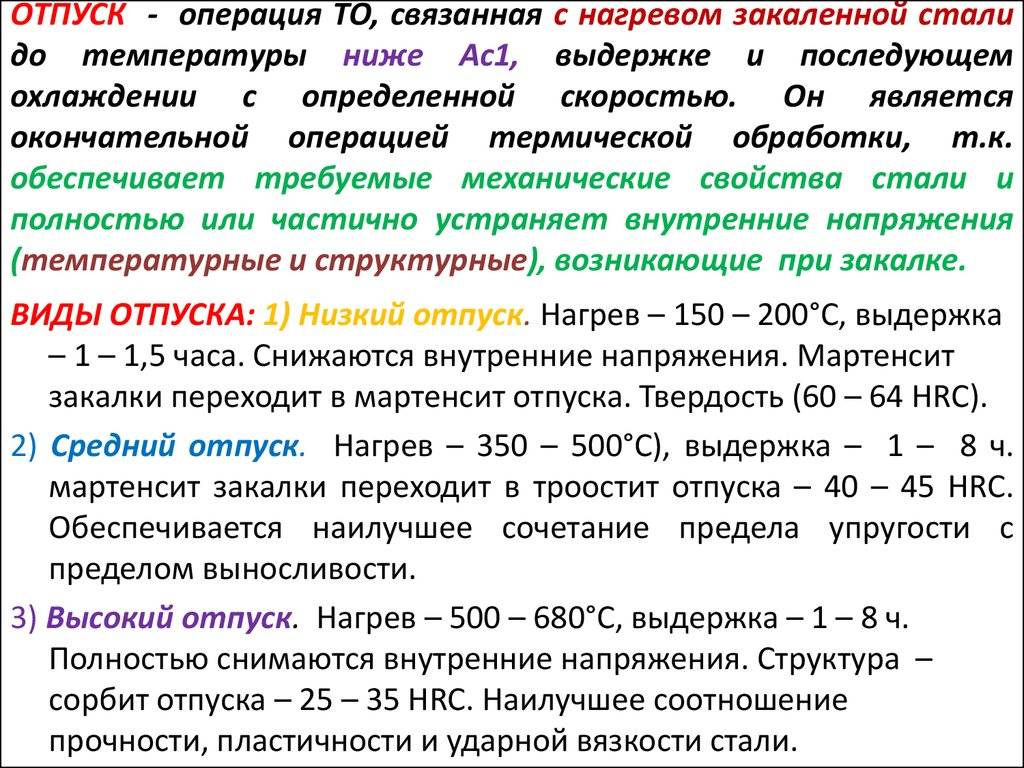

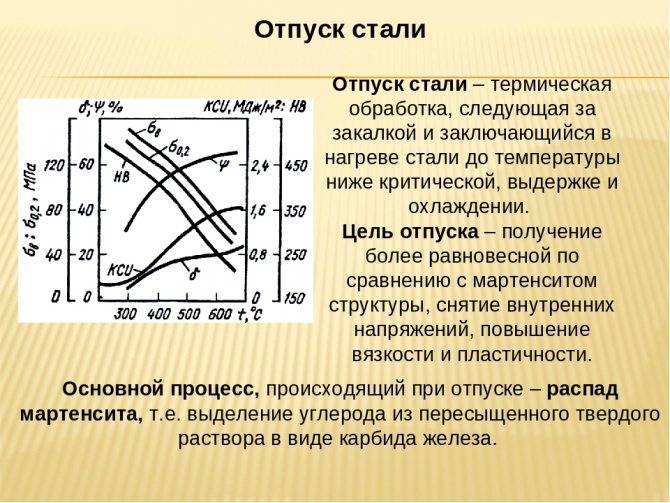

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

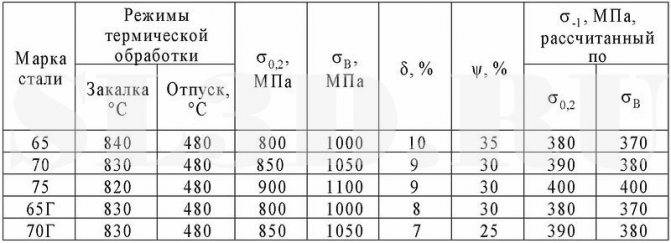

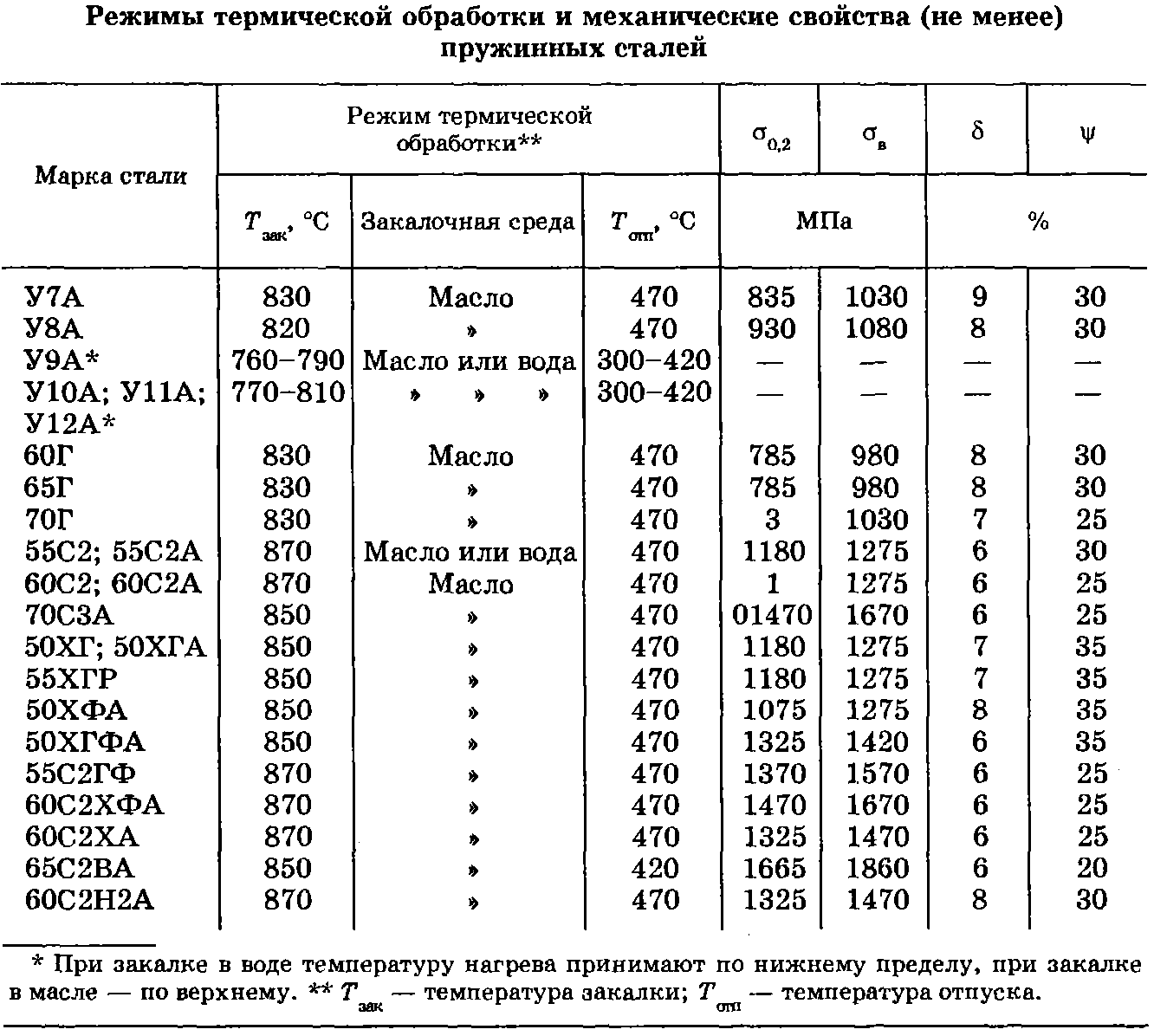

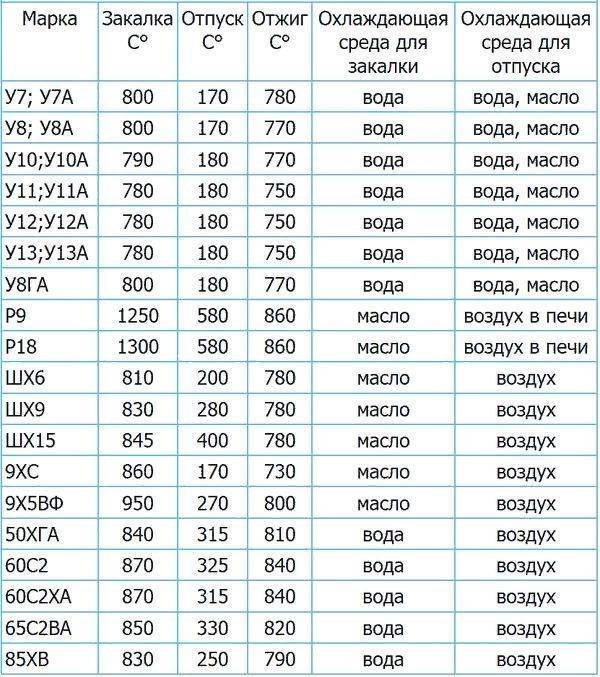

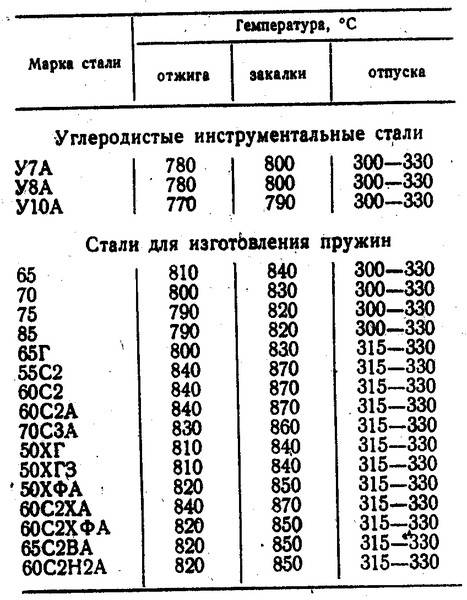

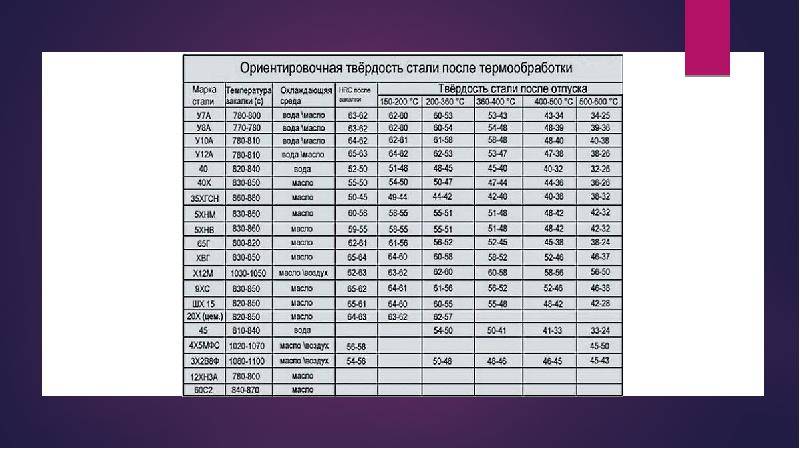

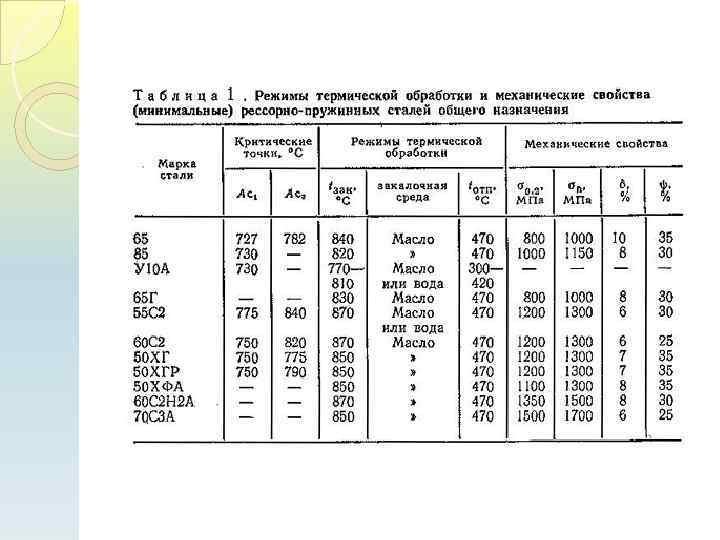

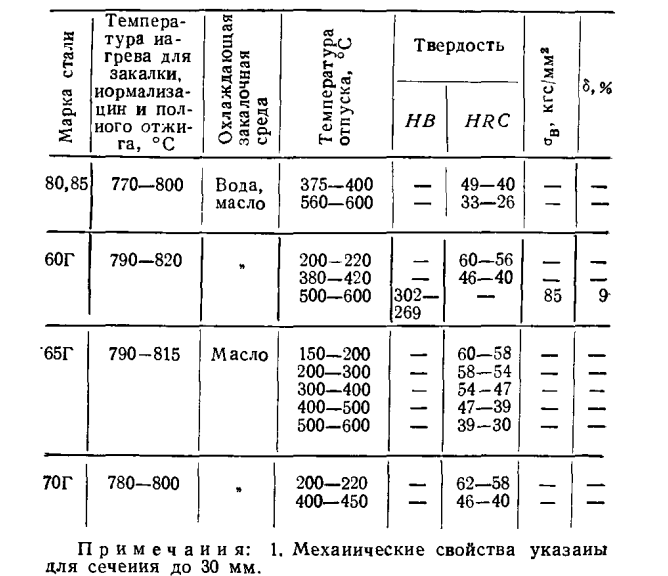

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +200-300 градусах. В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла

Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

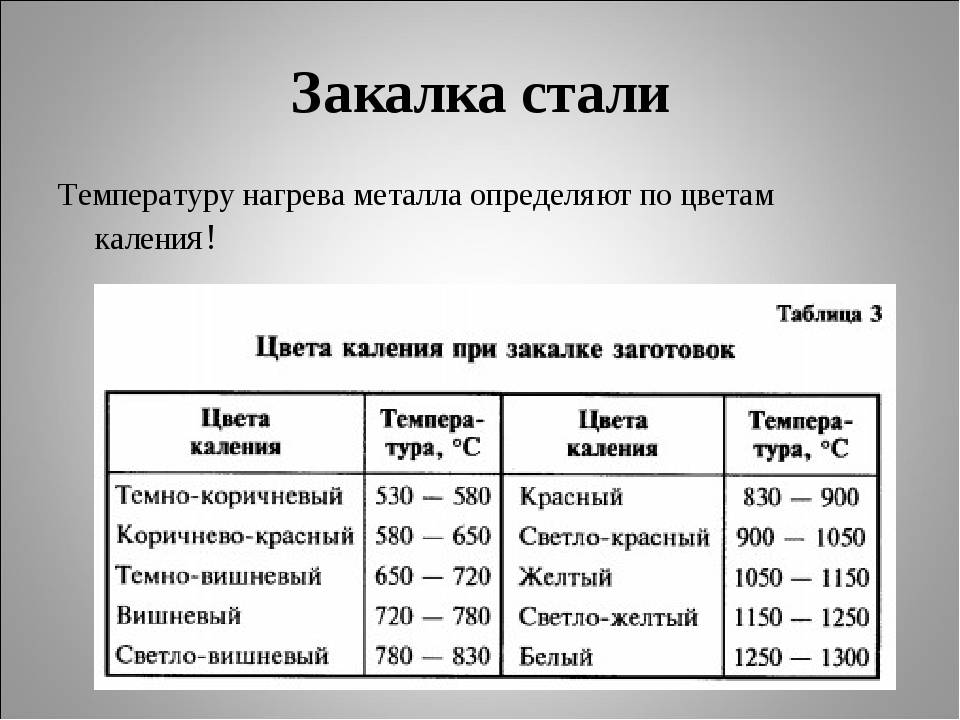

Термическая закалка

Закалка пружинной стали проводится с учетом следующих параметров:

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов. Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала. Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле. Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения. Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия. При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

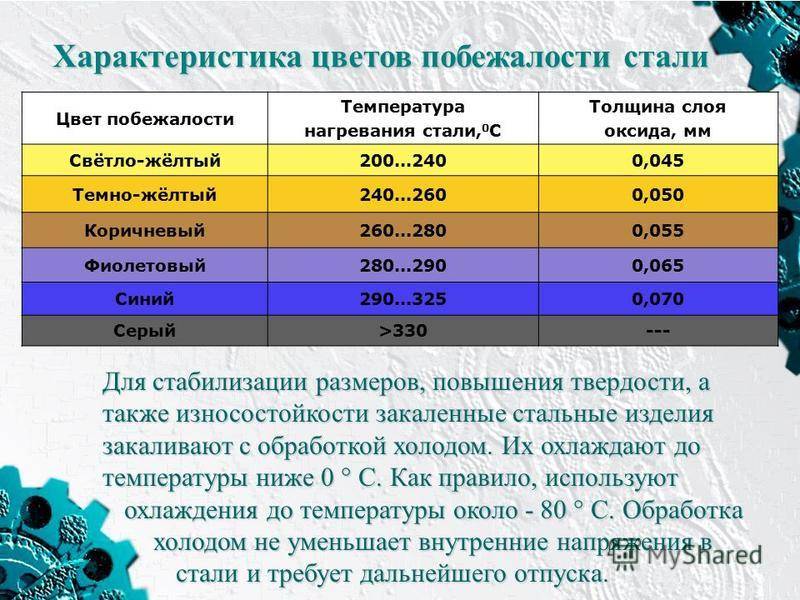

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +500-600 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Нож из рессоры

Нож – это отличная вещь, которая может быть полезна не только в качестве прекрасного инструмента, но и в виде замечательного сувенира. Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Взрослые тоже не всегда используют ножи исключительно в бытовых целях – многие люди их коллекционируют. Критерии выбора у всех разные, но каждый знает, что качественная сталь – это обязательное условие для хорошего ножа. Но и красиво выполненная ручка может произвести не меньшее впечатление, чем прочное лезвие, способное долго держать заточку.

Заточка ножа

Работа над ножом из рессоры практически завершена, осталось только заточить его. Для этого используют:

- бруски;

- мусаты;

- точильные станки;

- механические точилки;

- электрические точилки;

Действительно хорошие результаты получают применяя брусок или электрическую точилку. Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Для лучшего контроля процесса заточки точильный камень помещают на устойчивую горизонтальную поверхность. Оптимальный его размер – примерно в полтора раза длиннее лезвия. Начинать заточку требуется грубым точильным камнем, с крупным зерном. Продолжать надо до тех пор, пока не появится заусенец. После этого берётся мелкозернистый камень, далее процесс продолжается с его помощью. Чтобы самодельный нож из рессоры стал острым, а заточка держалась долго, надо соблюдать следующие правила:

движение осуществляется путём поступательных перемещений ножа вдоль бруска – режущей частью вперёд;

конец бруска и конец лезвия должны «встретиться». Нужно синхронизировать смещение ножа поперёк бруска (от ручки к лезвию) и перемещение ножа вдоль бруска;

плоскость клинка и поверхность бруска должны составлять угол от 20 до 25 градусов – это универсальный угол заточки

В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В конце необходимо провести шлифовку лезвия, чтобы надолго сохранить нож острым. Для этого берётся точильный камень с самым мелким зерном. Затем аккуратно, чтобы не испортить уже сделанное, снимается заусенец.

Заточка ножа

Заточка — процесс требующий терпения и внимательности. Навык приходит только с опытом, поэтому все, кто не хочет ждать, могут воспользоваться электрической точилкой. Это сэкономит время, а также позволит сохранить ножи в превосходном состоянии.

Изготовление ножа — это процесс сложный, требующий внимания, концентрации, тщательности, навыков работы с металлом. Но труд не будет напрасным, ведь в итоге получится прекрасное изделие, созданное своими руками. Чем с большей любовью и старанием мастер подходил к делу, тем лучше будет изделие. Даже новичок, если окажется терпелив и настойчив, сможет овладеть навыками и тоже станет гордиться результатами своей работы.

Можно ли выполнить отпуск стали в домашних условиях?

Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Сталь 65Г

Рессорно-пружинная сталь 65Г характеризуется повышенной износостойкостью, при этом относительно дешева. Именно эти характеристики позволили данному виду стали найти широкое применение в машиностроении.

Шайбы, пружины и рессоры, корпуса подшипников, тормозные ленты и диски, фланцы и шестерни, подающие и зажимные цанги, а также прочие элементы узлов и конструкций – все это изготавливается из стали 65Г. Как правило из нее изготовлены листовые рессоры заднего моста в грузовых автомашинах. Не применяется в сварных конструкциях и для работы с ударной нагрузкой.

Сталь 65Г, как и любая пружинно-рессорная сталь, обладает хорошими режущими свойствами и поддается оксидированию (воронению, чернению). Полоса или лист 65Г успешно применяются для изготовления ножей. В основном из этой стали изготавливают метательные ножи, реже — разделочные. Методом ковки из стали 65Г изготавливают казацкие шашки. Считается, что сталь 65Г один из самых дешевых материалов для изготовления ножей, так что ножи из этой стали будут делать еще долго.

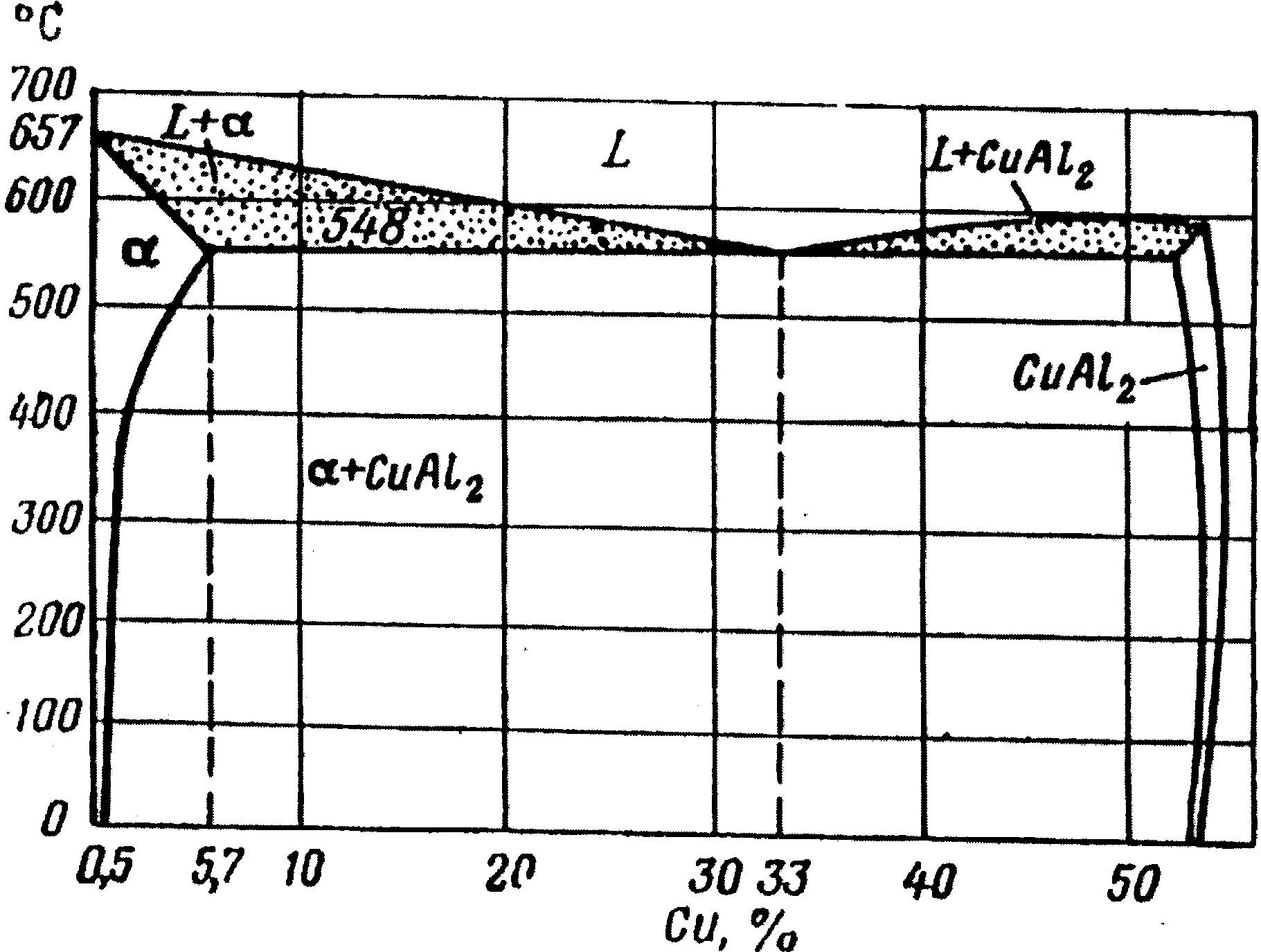

Сходные физические и механические свойства позволили использовать лист 65Г вместо таких видов стали, как 55С2 и стали 60С2А, 70 и 70Г. Можно также заменить применение стали У8А и 9Хс. Часто при употреблении словосочетания «пружинно-рессорная сталь», подразумевают как раз сталь 65Г.

Химический состав ст. 65Г

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.20 |

| Марганец (Mn) | 0.90-1.20 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.035 |

Физические свойства

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | |

| 84 | 83 | 80 | 77 | 70 | 65 | 58 | 51 | 48 | |

| 7850 | 7830 | 7800 | 7730 | ||||||

| 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | |

| 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| 11.8 | 12.6 | 13.2 | 13.6 | 14.1 | 14.6 | 14.5 | 11.8 | ||

| 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Применение стали 65Г

Применяется для производства пружин, рессор, упорных шайб, тормозных лент, фрикционных дисков, шестерней, фланцев, корпусов подшипников, зажимных и подающих цанг и других деталей, к которым предъявляются требования повышенной износостойкости и работающих без ударных нагрузок; проволоки квадратного, прямоугольного и трапециевидного сечений, предназначенной для изготовления пружинных шайб; ножей землеройных машин (бульдозеров, скреперов, культиваторов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); плющеной термообработанной ленты толщиной 0,15-2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных; измерительных лент; закаленной и отпущенной кардной проволоки круглого и фасонного профиля, применяемой для изготовления скобок игольчатых изделий; проволоки квадратного, прямоугольного и трапециевидного сечений, предназначенной для изготовления пружинных шайб.

Применение стали У10А.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

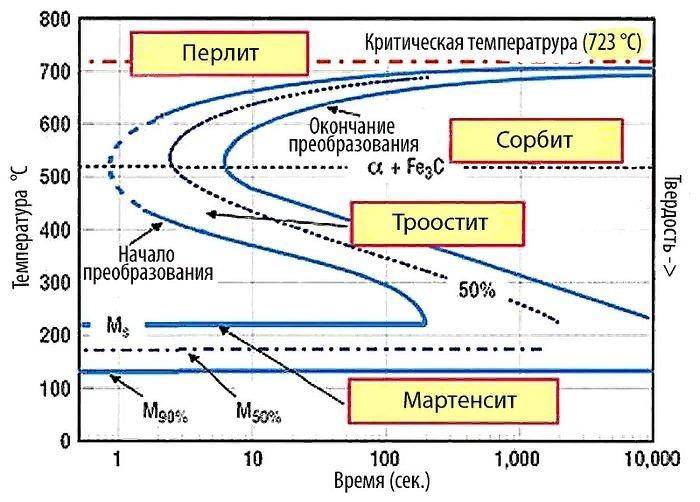

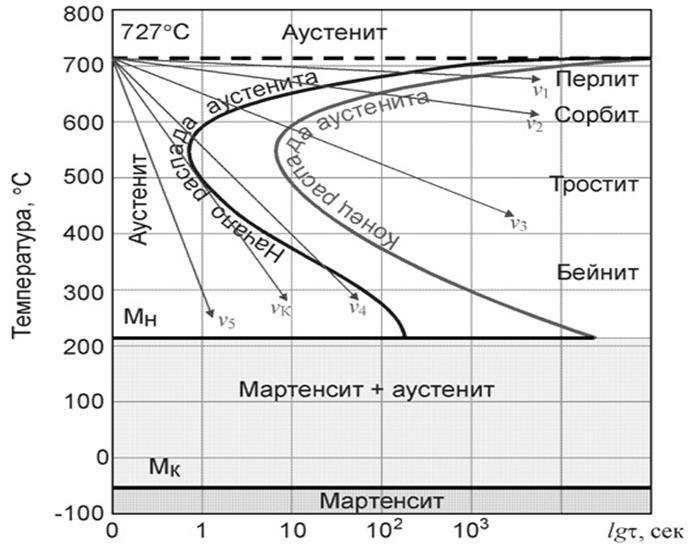

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

Описание стали 65Г. Материал для производства ножей

Сталь 65Г, которая активно используется для изготовления ножей — это материал, который создан на основе сплава таких элементов, как углерод и железо

Здесь важно отметить, что пропорции этих двух веществ могут значительно отличаться, в зависимости от того, какие качества требуются от стали, а также зачем в дальнейшем она будет использоваться

Общая информация о продукте

Значимый пункт, включенный в характеристику стали 65Г — это низкая стоимость. Именно благодаря этому все изделия из данного сплава пользуются огромным спросом.

Сам по себе материал принадлежит к группе пружинно-рессорных сталей. Лучше всего вещество поддается таким операциям, как воронение и чернение. Благодаря особым качествам стали материал чаще всего используется для производства разных метательных ножей, редко, но, все же, используется для основы при сборке ножей разделочного типа. Редкое использование сплава связано с тем, что он достаточно быстро покрывается ржавчиной и окисляется.

Стоит отметить, что закалка стали 65Г — это одна из основных процедур, так как сплав практически не боится высоких температур. Единственный минус, который может возникнуть при слишком сильном перегрева, это снижение ударной вязкости.

Основные преимущества продукции

Среди основных плюсов стали 65Г можно выделить следующие:

- Огромный запас прочности. Это говорит о том, что даже при высоких механических нагрузках ножи не будут ломаться, деформироваться.

- Высокая устойчивость к ударным и деформирующим нагрузкам. Именно из-за этого качества материал чаще используется для создания метательных ножей или мечей, несколько реже для скальпелей медицинского типа.

- Заточка материала достаточно простая.

- Сопротивляемость разрыву также находится на высоком уровне.

Что касается маркировки стали, то цифра 65 указывает процентное содержание такого вещества, как углерод, в сотых долях процента, то есть 0,65 %. Буква «Г» указывает на то, что основным легирующим веществом стал марганец.

Отрицательные качества сплава

Известно, что сталь 65Г обладает и рядом отрицательных качеств, которые создают определенные ограничения в использовании сплава.

- Один из наиболее заметных минусов — это сильная подверженность коррозии из-за того, что сталь принадлежит к группе углеродосодержащих.

- Несмотря на то что сталь данной марки затачивается достаточно просто, она также легко и теряет данную заточку. По этой причине приходится постоянно следить за остротой режущей кромки и затачивать по необходимости.

- Достаточно много ограничений имеется в сфере применения.

Здесь стоит отметить, что как и преимущества, так и недостатки — это относительные свойства. Причислять их абсолютно к любому изделию из данного сплава нецелесообразно. Это легко объясняется тем, что каждый производитель стали использует технологию производства с некоторыми изменениями. Иногда состав не сильно отличается, а иногда разница практически во всем. Естественно, что и продукция в таком случае будет отличаться.

Особенности состава

Определенные свойства стали 65Г привели к тому, что она полностью непригодна для такой процедуры, как сварка. Однако даже несмотря на это сфера применения остается достаточно широкой, если не брать в расчет применение в качестве холодного оружия. Из такого сплава можно успешно изготавливать такие детали, как пружины, рессоры, металлические конструкции, разнообразные узлы и т. д. Используется сталь при сборке грузовых машин в качестве рессоры для заднего моста. Для того чтобы максимально долго избегать такого дефекта, как ржавчина, необходимо хранить изделия только в сухом месте, а также периодически покрывать их масляным составом.

Стоит отметить, что существует документ, который регламентирует основные качества этого продукта. Выпускается сталь 65Г по ГОСТу 14959-2016. Действие данного документа распространяется только на сталь, изготовленную либо горячекатанным прокатом, либо кованым.

Стоит выделить, что отсутствие большого количества элементов для легирования состава делает его достаточно дешевым. Кроме того, закалка стали 65Г улучшает такие параметры, как стойкость к износу, высокая ударная вязкость и некоторые другие. Закалка происходит при температуре 800-830 градусов по Цельсию, с последующим отпуском при температуре 160-200 градусов по Цельсию.

fb.ru

Сталь 65Г — характеристика, химический состав, свойства, твердость

| Заменитель |

| стали: 70, У8А, 70Г, 60С2А, 9Хс, 50ХФА, 60С2, 55С2. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Лист толстый ГОСТ 1577-81. Лента ГОСТ 1530-78, ГОСТ 2283-79, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73. Полоса ГОСТ 103-76, ГОСТ 4405-75. Проволока ГОСТ 11850-72. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.20 |

| Марганец (Mn) | 0.90-1.20 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | HRCэ |

| Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 830 °С, масло, отпуск 470 °С. | Образцы | 785 | 980 | 8 | 30 | |

| Листы нормализованные и горячекатаные | 80 | 730 | 12 | |||

| Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух. | 20 | 1220 | 1470 | 5 | 10 | 44-49 |

| Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух. | 60 | 690 | 880 | 8 | 30 | 30-35 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % |

| Закалка 830 °С, масло. Отпуск 350 °С. | ||||

| 200 | 1370 | 1670 | 15 | 44 |

| 300 | 1220 | 1370 | 19 | 52 |

| 400 | 980 | 1000 | 20 | 70 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 830 °С, масло. | ||||||

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 |

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 |

| 600 | 850 | 880 | 15 | 51 | 76 | 30 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм — в мульде. |

| Свариваемость |

| не применяется для сварных конструкций. КТС — без ограничений. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 240 и sB = 820 МПа Ku тв.спл. = 0,85, Ku б.ст. = 0,80. |

| Склонность к отпускной способности |

| склонна при содержании Mn>=1\% |

| Флокеночувствительность |

| малочувствительна |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -30 | -70 | |

| Закалка 830 С. Отпуск 480 С. | 110 | 69 | 27 | 23 | 12 |

Предел выносливости

| s-1, МПа | t-1, МПа | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 725 | 431 | Закалка 810 С, масло. Отпуск 400 С. | ||

| 480 | 284 | Закалка 810 С, масло. Отпуск 500 С. | ||

| 578 | 1470 | 1220 | НВ 393-454 | |

| 647 | 1420 | 1280 | НВ 420 | |

| 725 | 1690 | 1440 | НВ 450 |

Прокаливаемость

Закалка 800 °С.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 30-57 | 10-31 | 52-54 |

| 90 | До 38 | До 16 | 59-61 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 70 | 65 | 58 | 51 | 48 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7730 | ||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.6 | 13.2 | 13.6 | 14.1 | 14.6 | 14.5 | 11.8 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Выбор стали для закалки

Для начала условно разделим все стали на высокоуглеродистые и легированные. Все стали – это сплавы железа с углеродом и различными легирующими элементами; от того, преобладает ли в ней один углерод или в значительном количестве присутствуют и легирующие элементы, и будет зависеть название стали. Нельзя сказать, что та или иная группа хуже или лучше поддается закалке; у них изначально очень разные характеристики и разные задачи, поэтому мы просто расскажем о закаливании тех и других сталей.

Закалка углеродистых сталей

С этой сталью, как и с изделиями из нее, накоплен огромный опыт работы. Сама по себе она требует меньших температур закалки, чем легированная различными элементами – у нее и без этого довольно высокие показатели твердости и прочности, которые так ценятся на рынке.

- Низкоуглеродистые стали закаливают при температурах от 727 до 950 °С.

- Средне- и высокоуглеродистые стали закаливают при температурах от 680 до 850 °С.

Нужно помнить, что стали с совсем низким содержанием углерода закалке вообще не поддаются.

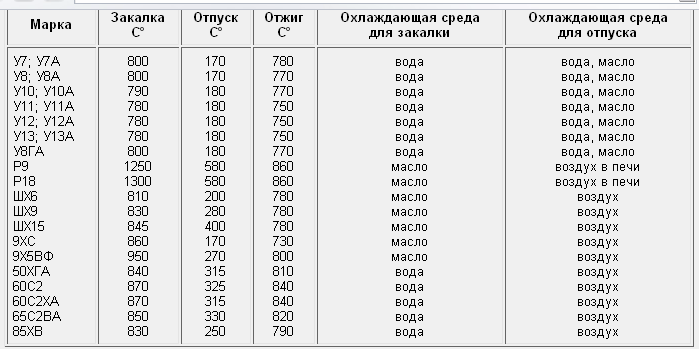

Если мы желаем изготавливать и закалять в домашних условиях клинок из углеродистых сталей, нам подойдут следующие марки.

Эти марки при правильной термообработке характеризуются большой прочностью и твердостью, хотя и низкой устойчивостью к коррозии.

Закалка легированных сталей

Помимо железа и углерода в таких сталях содержится значительное количество различных легирующих элементов, которые придают сплаву особые свойства, нужные в той или иной сфере.

- Хром превращает сталь в коррозионностойкую, если его содержание превышает 12–16 %.

- Молибден и никель повышают прочность стали и ее способность выдерживать высокие нагрузки.

- Ванадий улучшает износостойкость сплава и придает клинкам из него способность держать необычайно острую заточку.

Ввиду наличия в сплаве этих элементов сталь обладает худшей теплопроводностью, чем чистая углеродистая, поэтому: 1) для нагрева и охлаждения ей понадобится больше времени – если ускорять процесс искусственно, то по сплаву могут пойти трещины; 2) для закалки ей нужна большая температура – от 850 до 1 100 °С.

К сожалению, правильная термообработка сложнолегированных сталей достаточно трудна, так как для придания клинку высоких рабочих свойств нужны и точная температура, и специальное оборудование для глубокого охлаждения. Поэтому закалить их качественно «на глазок» не получится.

К наиболее распространенным маркам относятся следующие:

О последнем образце можно сказать, что он исключительно износостоек.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

Другое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов (то есть данная хрупкость характерна для высокой отпускной обработки). Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава. Существует много способов борьбы с данной хрупкостью — рассмотрим два из них:

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Особенности эксплуатации

Особенностью сплава 9ХС является то, что его нельзя подвергать длительному высокотемпературному воздействию. Поэтому особую популярность он обрел среди производителей ножей.

Особая структура металла позволяет придавать заготовкам форму без применения специального оборудования. Далее изделие затачивают и подвергают термической обработке. Термическая обработка позволяет придать готовому изделию дополнительную прочность.

Из этой стали изготавливают ответственные детали – сверла, метчики и пр. Но в процессе их эксплуатации инструмент нельзя нагревать до критических значений. Перегрев повышает хрупкость стали.

Предъявляемые требования

Технология производства и контроль качества продукции регулируется государственным стандартом. И в большинстве случаев изделия, производимые из стали марки 9ХС, ему соответствуют. По крайней мере, если на изделии нанесена аббревиатура «ГОСТ», значит, государство гарантирует его качественное исполнение и безопасность в использовании.

ГОСТу соответствует тот металлопрокат, в состав которого входят следующие элементы:

- углерод (оптимальное содержание 0,85-0,95%);

- кремний (1,2-1,6%);

- марганец (0,3-0,6%);

- никель (не более 0,35%);

- сера, фосфор и титан (содержание каждого из данных компонентов не должно превышать 0,3%);

- хром (0,95-1,25%);

- молибден и вольфрам (содержание каждого из этих компонентов не может превышать 0,2%);

- ванадий (не более 0,15%);

- медь (не более 0,3%);

- железо (порядка 94%).

Выделяют несколько разновидностей металла марки 9ХС. Каждый из них соответствует определенному государственному стандарту.

ГОСТ 5950-2000. Предназначен для изготовления кованых прутьев и мотков, из которых производят приборы. Данные приборы могут эксплуатироваться в условиях экстремально низких или высоких температур.

ГОСТ 2590-2006. Предназначен для производства металла круглого сечения диаметром от 0,5 см до 27 см. Данная продукция предназначена для эксплуатации в промышленности.

ГОСТ 7417-75. Данный стандарт распространяется на холоднокатаный металл с радиусом сечения 0,3-10 см.

ГОСТ 8559-75. Этот стандарт применяется по отношению к калиброванным изделиям размером 3-100 мм.

ГОСТ 8560-78. Из такого металла изготавливаются шестигранные детали.

Расшифровка маркировки

Расшифровка марки стали 9ХС говорит сама за себя. Первая цифра указывает на то, что сплав содержит 0,9% углерода. Буква «Х» обозначает присутствие хрома. Буквенное обозначение «С» указывает на то, что в сплав добавлен кремний.

Хром придает сплаву твердость и прочность, а также защищает металл от коррозии. Аналогичными свойствами обладает и кремний. К тому же, за счет снижения уровня вязкости и пластичности, кремний повышает порог прочности.

Преимущества сплава

Благодаря высоким техническим характеристикам сталь 9ХС для ножей подходит наиболее всего. Из нее же изготавливают другие режущие предметы, их составные части, а также различные ответственные детали, материал которых должен обладать повышенной износостойкостью, прочностью на изгиб и к кручению. Поэтому к основным преимуществам стали марки 9ХС можно отнести следующее:

- равномерное распределение карбидов по сечению, позволяющее изготавливать режущие и резьбонарезные инструменты;

- минимальный риск возникновения внутренних дефектов, приводящих к образованию трещин;

- высокая теплостойкость и твердость в отожженном состоянии.

Готовят сплав из железной руды или вторичного сырья. На начальном этапе их помещают в большие емкости и переплавляют. Нагреваются емкости в специальных жаровнях, где все посторонние примеси всплывают вверх. Примеси убирают, и на выходе получают чистейшее железо. На завершающем этапе в расплавленную массу вводят добавки, позволяющие придать сплаву необходимые технические характеристики.

Недостатки сплава

Эта марка стали является очень капризной

При проведении термической обработки важно соблюдать температурный режим. Металл нельзя перегревать, поэтому при работе с ним используются электрические печи с автоматической регулировкой температуры нагрева

Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций

Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки

Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций. Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки.