Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Состав

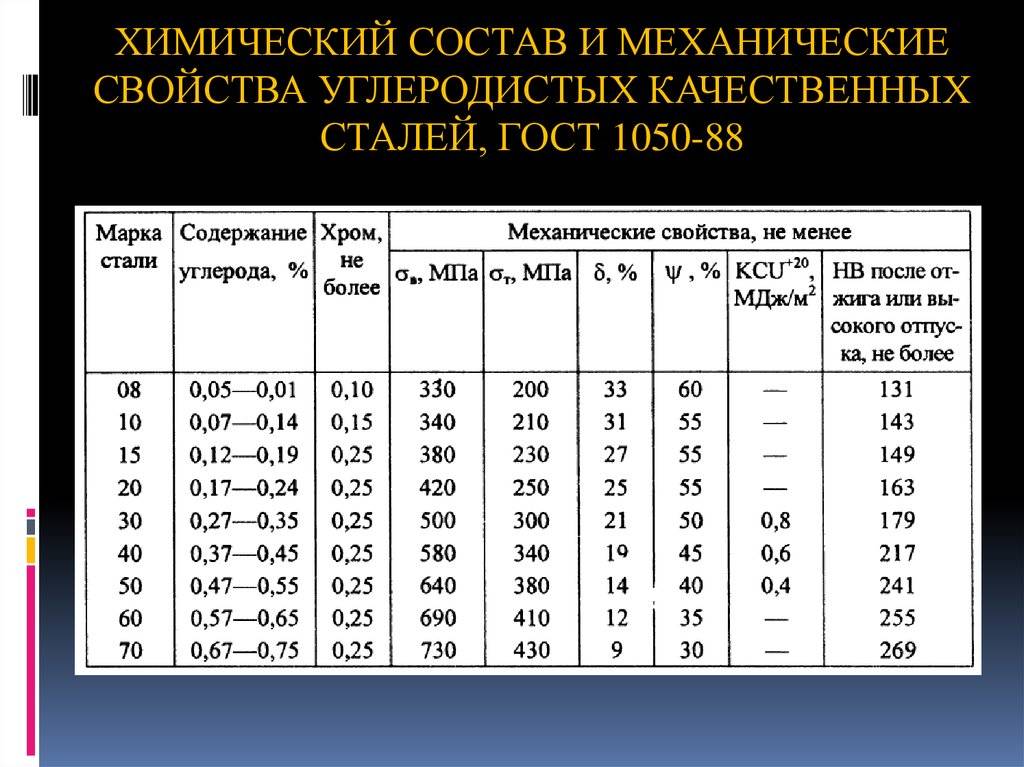

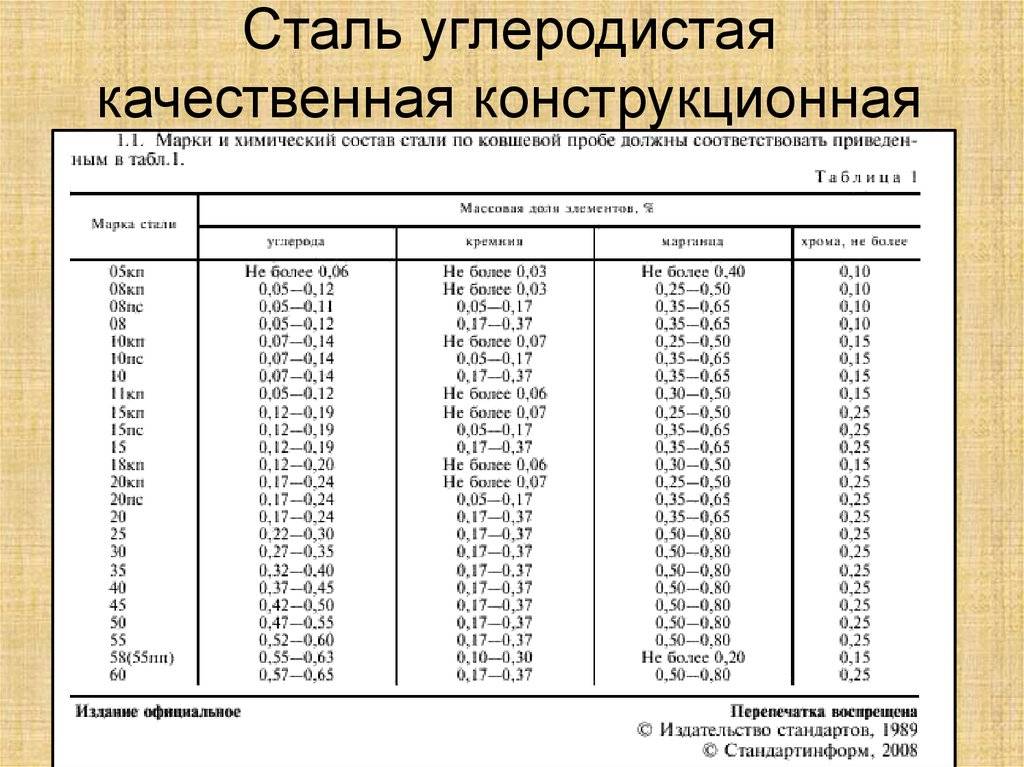

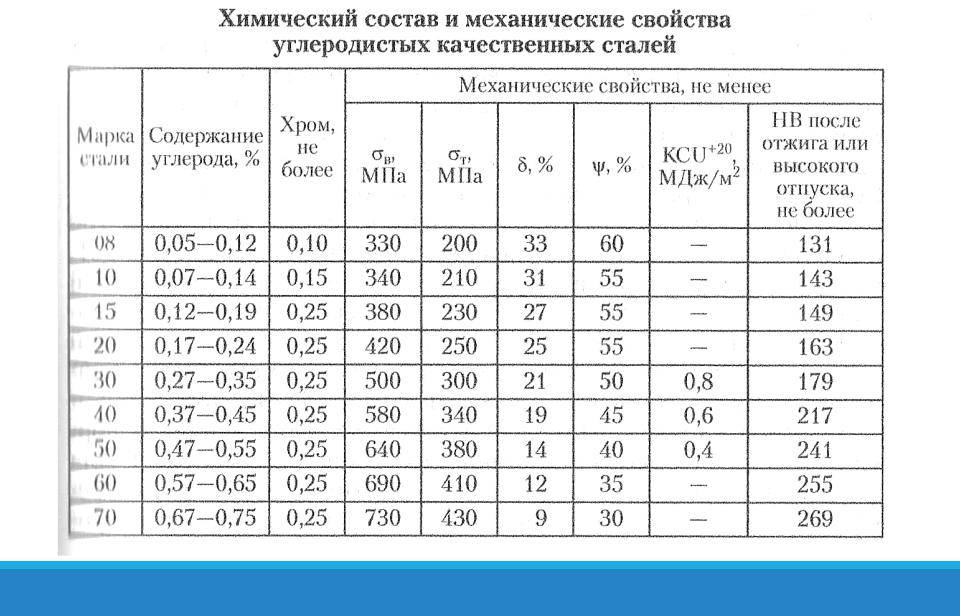

Ранее ГОСТ 1050-88, а сейчас ГОСТ 1050-2013 регламентирует производство стали 35. В документе описывается химический состав, механические свойства, твердость, способы обработки. Цифра 35 — это расшифровка содержания в стали углерода, который составляет 0,35%.

Марка стали 35 имеет состав:

- Железо ~ 97%

- Никель ~ 0,25%

- Углерод — 0,32-0,40%

- Марганец — до 0,5-0,8%

- Кремний — 0,17-0,37%

- Сера — до 0,035%

- фосфор — не более 0,030%

- Хром — не более 0,25%

- Медь — не более 0,25%

- Мышьяк — до 0,08%

Состав стали «небогатый». Здесь нет дорогих и полезных добавок, таких как хром и молибден. Такая сталь будет иметь низкий коэффициент прочности и твердости, и пойдёт на сферы применения, где высокая прочность сырья не имеет значения.

От массовой доли углерода в большинстве зависят все показатели стали. Она может стать хрупкой и плотной, подобно чугуну. Или прочной, в смеси с другими компонентами, как, например, 10-я марка. Зависимость параметров материала, так же зависит от количества других примесей: марганца, никеля, хрома, кремния. Каждый из них повышает какой-либо показатель, а взамен несёт за собой минус.

Именно сочетание примесей играет главную роль в характеристике металла. Дорогие марки стали имеют высокие показатели прочности, поддаваемость к свариванию и устойчивости к коррозии. Чаще всего, материал выбирается от вида предназначения: для создания деталей, где важна прочность, избираются высококачественные марки, а для сварки и изготовления электродов выбираются более дешёвые аналоги.

Характеристики

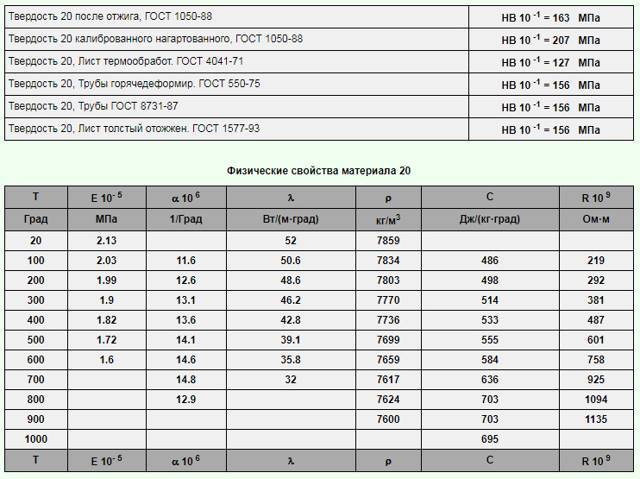

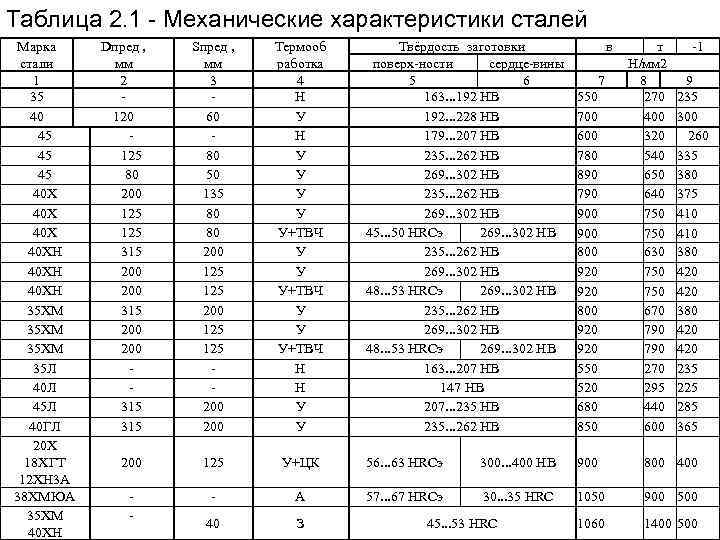

Твердость

Твердость ст. 35 определяется по трем показателям:

- По шкале Роквелла — 35–45 единиц.

- По Бринеллю:

- HB 10-1 = 163 МПа (лист стали после термообработки);

- HB 10-1 = 187 МПа (металлопродукция после отжига или высокого отпуска);

- HB 10-1 = 229 МПа (металлопродукция нагартованная);

- HB 10-1 = 207 МПа (металлопродукция без термообработки).

- В состоянии плавки — HB 10-1 = 163 МПа.

Плотность

Сталь 35 имеет низкую плотность, которой вполне достаточно для выполнения промышленных задач. Этот параметр зависит от температуры воздействия.

Плотность стали 35 варьируется в пределах от 7 549 кг/см3 (900 ºC) до 7 826 кг/см3 (20 ºC).

Марка

Маркировка стали 35 указывает на то, что материал не относится к категории коррозионностойких. Это связано с тем, что в сплаве содержится малое количество ферромагнитных материалов. Поэтому под влиянием воды на поверхности стали возможно образование ржавчины.

При помощи марки стали также можно узнать способ раскисления металла. Отсутствие специальных обозначений указывает на спокойный тип раскисления, при котором кислород удаляется из сплава полностью.

Химсостав

Сталь 35 состоит из следующих веществ:

- Железо (Fe) — 97,0 %. В чистом виде железо имеет очень низкую прочность, но в сочетании с углеродом позволяет получить очень прочный сплав.

- Марганец (Mn) — 0,5–0,8 %. При помощи марганца из стального сплава удаляются вредные примеси серы. Кроме того, элемент увеличивает пластичность и свариваемость стали, а также снижает риск образования трещин во время термообработки.

- Углерод (C) — 0,32–0,4 %. Углерод позволяет повысить прочность и твердость стали, а также снизить ее пластичность и свариваемость.

- Никель (Ni) — 0,25 %. Он повышает прочность и пластичность стали, увеличивает ее прокаливаемость.

- Хром (Cr) — 0,25 %. Этот элемент повышает жаропрочность стали и ее закаливаемость, а также уберегает материал от абразивного износа.

- Медь (Cu) — 0,25 %. Вещество увеличивает антикоррозионные свойства стали.

- Кремний (Si) — 0,17–0,37 %. Он является сильным раскислителем, благодаря чему повышается пластичность стали и не снижается ее прочность.

- Сера (S) и фосфор (P) — 0,04 % и 0,035 % соответственно. Эти вещества имеют большие размеры молекул. Поэтому, встраиваясь в кристаллическую сетку стали, эти соединения снижают устойчивость сплава и снижают его прочность.

- Мышьяк (As) — 0,08 %. Он повышает предел прочности и предел упругости стали.

Ударная вязкость

Ударная вязкость стали 35 будет изменяться в зависимости от температуры обработки при нормализации сплава

- –60 ºС — 12 кДж\м2;

- –50 ºС — 14 кДж\м2;

- –30 ºС — 45 кДж\м2;

- –20 ºС — 47 кДж\м2;

- +20 ºС — 63 кДж\м2.

Температура эксплуатации

Механические свойства стали не изменяются при температуре от – 40 до +450 ºС. В этом температурном диапазоне материал сохраняет все свои характеристики и может использоваться без потери качества.

Эксплуатация стали 35 при более высокой температуре не производится, так как материал становится более пластичным и теряет свою твердость.

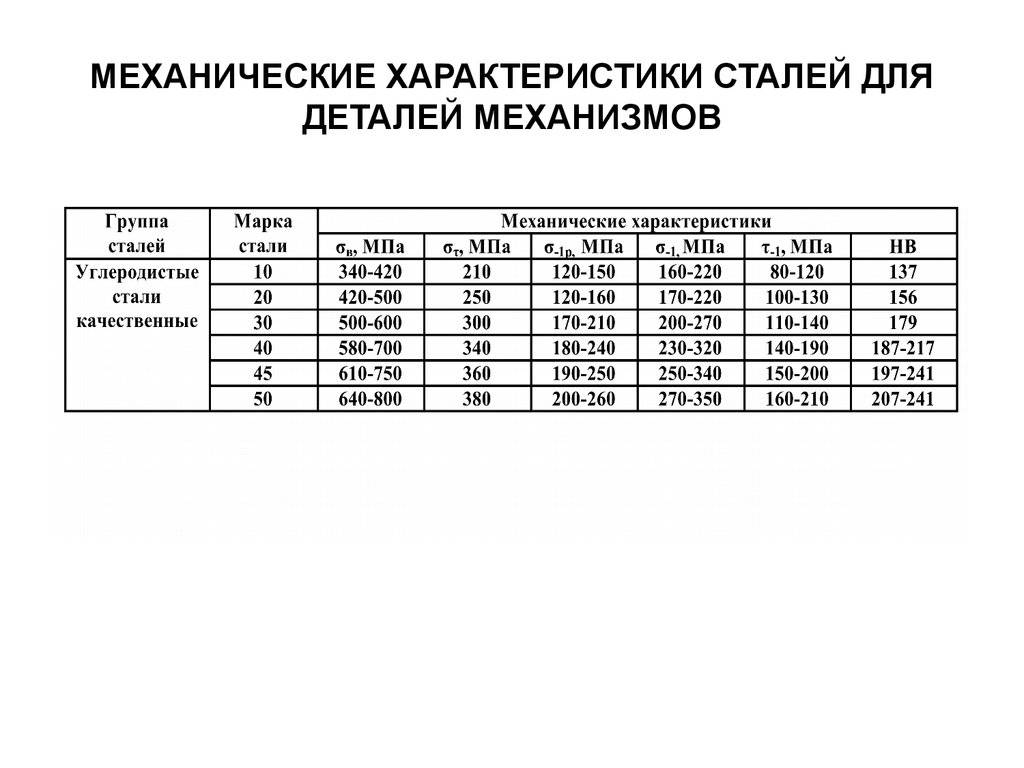

Механические свойства

Сталь 30ХГСА имеет очень высокие пластичные свойства (относительное удлинение 530 % и сужение 20 %) и повышенный предел выносливости (до 402 МПа). Благодаря этому марку стали 35 применяют для создания деталей, которые требуют высокой пластичности в процессе производства, а также заготовок, устойчивых к удару.

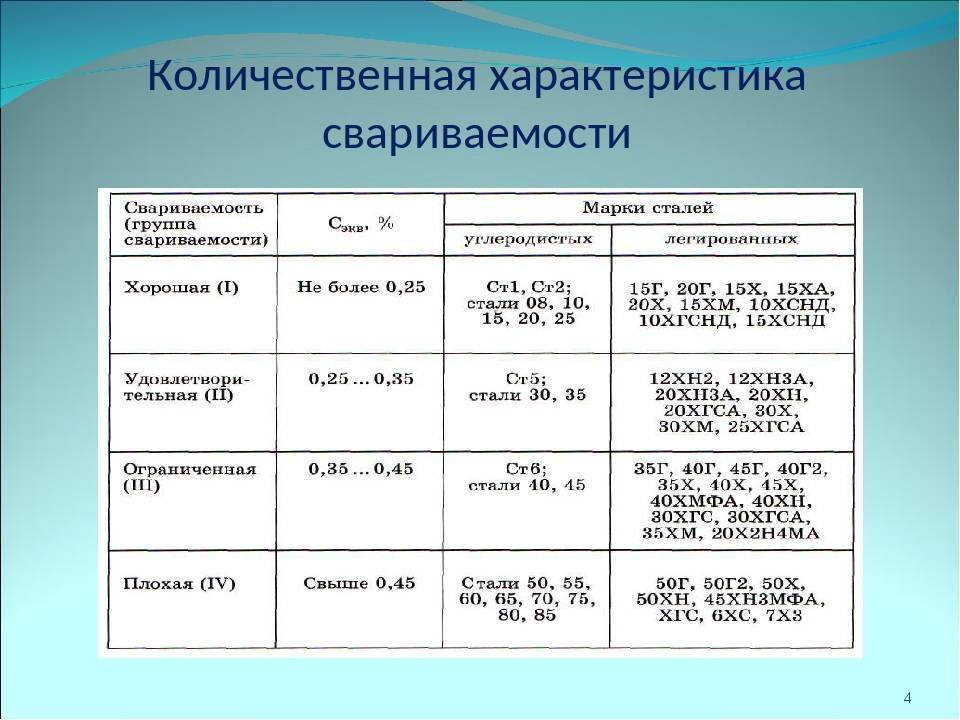

Свариваемость

Для сварки данной марки стали доступны три технологии:

- ручная дуговая сварка;

- аргонодуговая сварка под флюсом и газовой защитой;

- электрошлаковая сварка.

Справка. При проведении точечной контактной сварки нагрев и последующая термообработка стали 35 не требуется.

Обозначение марок чугуна

Различные марки чугуна предназначены для использования в различных целях. Основными из них являются следующие:

- Передельные чугуны. Обозначаются как “П1”, “П2” и предназначаются для переплавки при производстве стали; чугун с обозначениями “ПЛ” применяются в литейном производстве для изготовления отливок; передельный с повышенным содержанием фосфора, обозначается буквами “ПФ”; передельный высокого качества обозначается аббревиатурой “ПВК”.

- Чугун, в котором графит находится в пластинчатом виде – “СЧ”.

- Антифрикционные чугуны: серый – “АЧС”; высокой прочности – “АЧВ”; ковкий – “АЧК”.

- Чугун с шаровидным графитом, применяемый в литейном производстве, – “ВЧ”.

- Чугун с легирующими добавками, наделенный специальными свойствами, – “Ч”. Легирующие элементы обозначены буквами так же, как для стали. Обозначение буквой “Ш” в конце названия марки чугуна гворит о шарообразном состоянии графита в такой марке.

- Чугун ковкий – “КЧ”.

Специфика конструкционных легированных сталей

Конструкционные легированные стали – особые сплавы, в которых содержатся некоторые химические элементы (титан, молибден, ванадий и т.д.). Их добавляют для того чтобы изделия обрели определенные физические и химические показатели. Легированные марки стали характеризуются прочностью, устойчивостью к коррозии и воздействию температурных перепадов. Легированные стали в большинстве случаев подвергают термообработке, что благотворно отражается на их форме и структуре. Их применяют в разных областях промышленности. Изделия выпускают под видом сортовых прокатов (часто в виде калибровочных листов) и иных полуфабрикатов.

Качество конструкционной стали напрямую зависит от количества углерода, входящего в ее состав: чем его больше, тем она прочнее. Легированная сталь может иметь в своем составе один или несколько легирующих элементов. Каждый добавленный в состав легирующий элемент оказывает свое положительное влияние:

- марганец повышает износостойкость;

- вольфрам отвечает за твердость материала во время воздействия высокими температурами;

- никель повышает устойчивость к коррозии, добавляет материалу пластичности;

- кремний добавляет материалу упругости;

- кобальт обеспечивает повышенную жаропрочность;

- ванадий оказывает влияние на структуру стали, делая ее более плотной.

Свойства

Технологические

Сталь 35 характеризуется высокой устойчивостью к ударным нагрузкам

Ковка материала осуществляется при температуре 1280 °С на начальном этапе и 750 °С на конечном. Охлаждение заготовок с сечением до 800 мм можно производить на воздухе. При большем сечении (от 51 до 100 мм) охлаждение стали производится в ящиках.

Высокие показатели упругости стали позволяют проводить обработку заготовок резанием. В горячекатаном состоянии при твердости в диапазоне HB 10-1 = 144–156 МПа коэффициент относительной обрабатываемости стали (Kv) будет составлять 1,3.

Физические

- Теплопроводность стали 35 зависит от значения температуры. Она находится в пределах 28–49 Вт\м·K.

- Коэффициент линейного расширения в среднем не превышает отметку 12,9 · 10-6 град-1. А минимальное значение этого параметра равно 12 · 10-6 град-1.

- Удельное сопротивление стали варьируется от 251 · 109 до 1156 · 109 Ом·м при температурном режиме 100–900 ºС.

- Температура плавления стали 35 равна 1280 °С.

Отрицательные стороны

Наряду с положительными сторонами легирование сталей имеет и ряд характерных недостатков. К ним можно причислить следующие:

- В изделиях из легированных сталей наблюдается обратимая отпускная хрупкость второго рода.

- Сплавы класса высоколегированных включают остаточный аустенит, снижающий показатель твердости и сопротивляемости усталостным факторам.

- Склонность к образованию дендритных ликваций, что приводит к возникновению строчечных структур после прокатки или ковки. Для устранения эффекта применяется диффузионный отпуск.

- Такие стали склонны к образованию флокенов.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Аналоги стали марки Ст3сп

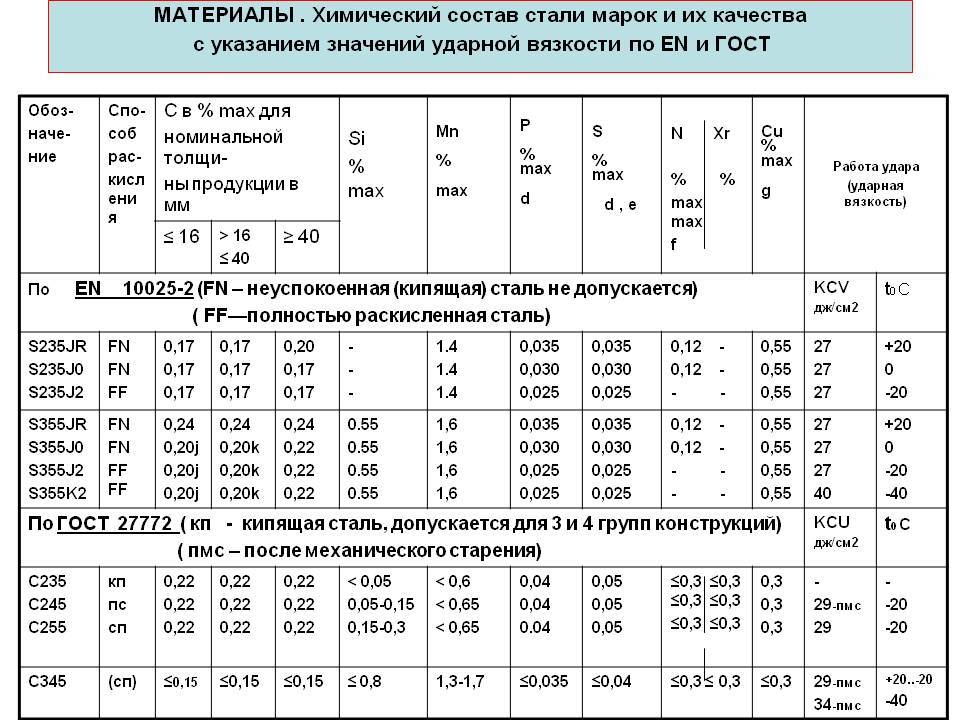

Углеродистой спокойной стали обычного качества марки Ст3сп по ГОСТ 380-2005 соответствуют стали следующих марок:

- С255 по ГОСТ 27772 (прил. 1 ГОСТ 27772-88)

- ВСт3сп5-1 по ТУ 14-1-3023–80 и 18сп по ГОСТ 23570–79 (табл. 51б прил. 1 СНиП II -23-81)

- Е 235-C (Fe 360-C) по ISO 630:1995 (прил. А ГОСТ 380-2005)

Мы изготавливаем следующие типовые металлоизделия:

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-7.94.2:

- Стальные лестничные марши типа ЛГФ со сплошными рифлеными ступенями

- Стальные площадки типа ПГФ со сплошным рифленым настилом

- Стальные лестничные марши типа ЛГВ с решетчатыми ступенями из просечки

- Стальные площадки типа ПГВ с решетчатым настилом из просечки

- Стальные лестничные ограждения типа ОЛГ

- Стальные ограждения площадок типа ОПБГ и ОПТГ

- Стальные стремянки типа СГ вертикальных лестниц

- Стальные ограждения типа ОСГ вертикальных лестниц

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-3.2:

Стальные лестницы-стремянки для колодцев по:

Если Вас заинтересовали наши металлоконструкции,Вы можете отправить нам сообщение,заполнив следующую форму:

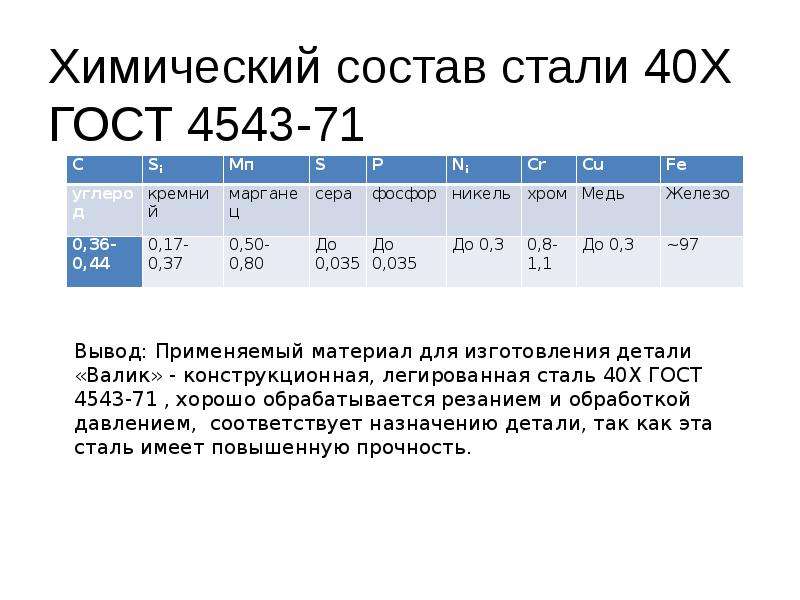

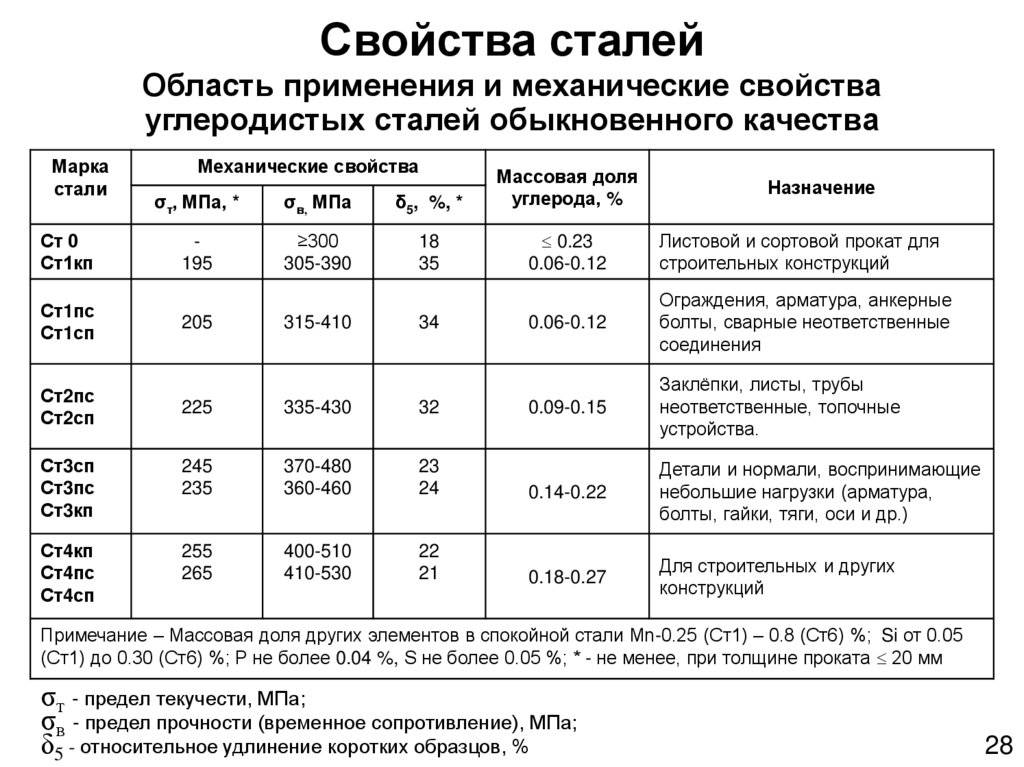

Классификация сталей

Стали классифицируют по разным признакам. Касательно назначения различают строительные и машиностроительные изделия. Первые используют во время производства корпусных деталей и конструкций, а вторые во время изготовления сварных металлоконструкций. Машиностроительные стали всегда подвергают термической обработке в отличие от строительных сталей – в этом заключается их главная разница. При содержании хрома более 12% сталь становится нержавеющей, в легированных конструкционных сталях, как правило, его содержится приблизительно 1,5-2,5%.

В соответствии с легированными элементами различают хромовые (марка 38ХА), хромоникелевые, хромомолибденовые (35ХМ), хромомарганцевые, хромокремнемарганцевые и другие стали. По своей структуре выделяют следующие классы: перлитный, карбидный, ферритный, мартенситный, аустенитный. В зависимости от процентного содержания входящих в состав легирующих добавок, разграничивают низколегированные (меньше 3%, к примеру, марка 35ХМ), высоколегированные (больше 10%) и среднелегированные (3-10%) стали.

Область применения

Сталь 35 широко используется для производства:

- Деталей, необходимых в работе нефтеперерабатывающих заводов:

- шатунные болты;

- валы центробежных насосов и паровых частей насосов;

- поршневые штоки;

- крепежные детали (для работ при температуре 375 °С);

- запорные элементы арматуры (для работ в некоррозионной среде при температуре до 300 °С);

- решетки теплообменников с плавающей головкой.

- Деталей невысокой прочности, которые подвергаются небольшим напряжениям:

- оси;

- цилиндры;

- коленчатые валы;

- шатуны;

- шпиндели;

- звездочки;

- тяги;

- ободы;

- траверсы;

- валы;

- бандажи;

- диски;

- детали вертлюг;

- крюки и элеваторы;

- установочные кольца;

- талевые блоки и крон блоки;

- лопасти глиномешалок;

- детали буровых лебедок;

- фланцы;

- диски и т. д.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

Другое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов (то есть данная хрупкость характерна для высокой отпускной обработки). Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава. Существует много способов борьбы с данной хрупкостью — рассмотрим два из них:

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо «схватывается» при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

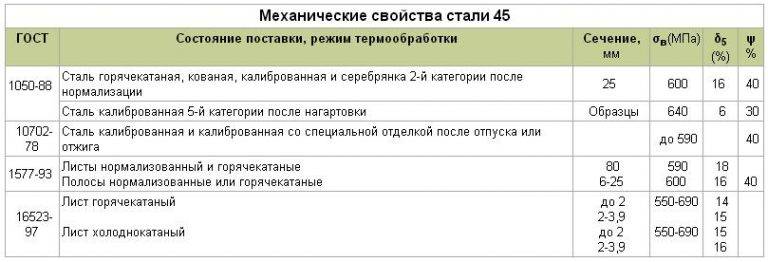

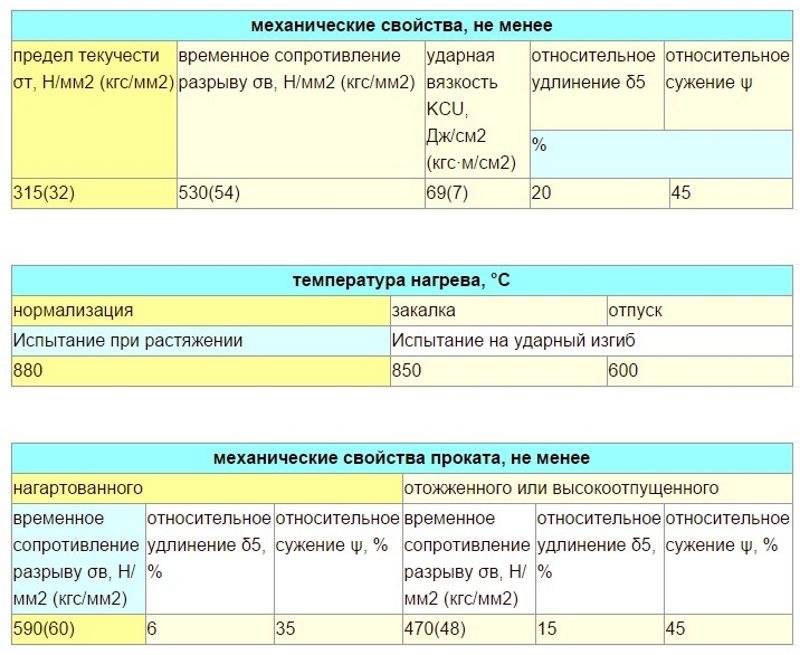

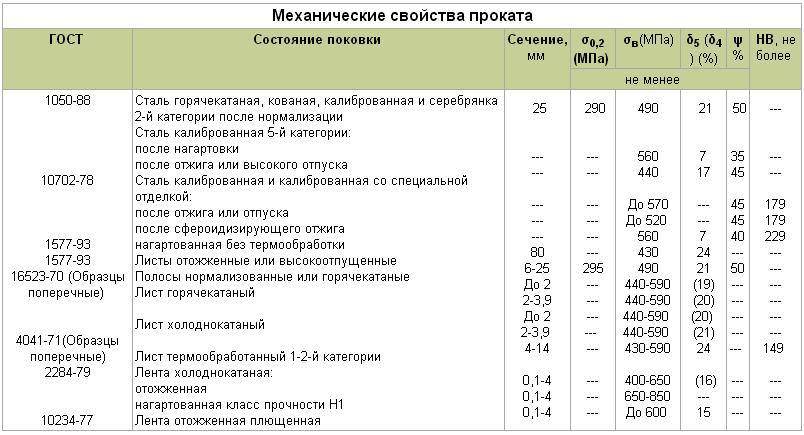

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 — 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 — 640 | -17 | — | — |

| Лист холоднокатаный | 2 — 3,9 | 490 — 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 — 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 — 4 | 400 — 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 — 4 | 800 — 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно — и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 |

Таблица 2. Механические свойства поковок (ГОСТ 8479-70)

| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 — 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 — 156 |

| 500 — 800 | 18 | 38 | 44 | |||||

| 100 — 300 | 20 | 48 | 49 | |||||

| 300 — 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 — 167 | |

| 500 — 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 — 179 |

| 100 — 300 | 19 | 42 | 39 | |||||

| 300 — 500 | 17 | 35 | 34 | |||||

| Закалка. Отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 — 197 |

| 100 — 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 — 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 — 14 | 480 — 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 — 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 — 930 |

Таблица 4. Механические свойства в зависимости от температуры отпуска

| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

Таблица 5. Предел выносливости стали 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Физические свойства

От химического состава зависят основные характеристики и применение стали 35.

Плотность металла с повышением температуры уменьшается. В диапазоне от 20 до 800 градусов она изменяется с 7826 до 7600 кг/м3. Одновременно увеличивается пластичность стали. Показатель плотности необходим при расчете величины нагрузки на несущие элементы конструкции.

С увеличением температуры изменяются и другие физические свойства материала:

- удельное электросопротивление – от 251 до 1156*109 Ом*м при 900 градусах;

- удельная теплоемкость – 469-699 Дж/кг*град;

- коэффициент линейного расширения – с 12 до 13,9 1/град;

- коэффициент теплопроводности уменьшается с 49 до 28 Вт/м*град;

- уменьшается и модуль упругости в интервале 20-400 градусов с 2,06*10-5 до 1,68*10-5 МПа.

Расшифровка сталей и чугунов

Для чугунов, называемых серыми, характерной формой графита является пластинчатая. Они маркируются буквами СЧ, цифры после буквенного обозначения говорят о минимальном значении величины предела прочности при растяжении.

Пример 1: ЧС20 – чугун серый, имеет предел прочности при растяжении до 200МПа. Для серых чугунов характерны высокие литейные свойства. Он хорошо подвергается обработке резанием, обладает антифрикционными характеристиками. Изделия из серого чугуна способны хорошо гасить вибрации.

В то же время они недостаточно устойчивы к растягивающим нагрузкам, не имеют ударной стойкости.

Пример 2: ВЧ50 – чугун высокой стойкости с сопротивлением при растяжении до 500МПа. Обладая структурой в виде шаровидного графита, он имеет прочностные характеристики более высокие по сравнению с серыми чугунами. Они обладают некой пластичностью и более высокой ударной вязкостью. Наряду с серыми, высокопрочным чугунам свойственны хорошие литейные характеристики, антифрикционные и демпфирующие свойства.

Эти чугуны применяются при производстве тяжелых деталей, таких как станины прессового оборудования или прокатные валки, коленвалы ДВС и прочее.

Пример 3: КЧ35-10 – чугун ковкий, обладающий пределом прочности до 350 МПа и допускающий относительное удлинение до 10%.

Чугуны ковкие, в сравнении с серыми, обладают большей прочностью и пластичностью. Их применяют для производства тонкостенных деталей, испытывающих ударные и вибрационные нагрузки: ступицы, фланцы, картеры двигателей и станков, вилки карданных валов и так далее.

Технологические свойства

| Название | Значение |

| Свариваемость | Ограниченно свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | Не склонна. |

| Флокеночувствительность | не чувствительна. |

| Заварка дефектов | Заварка дефектов отливок после разделки осуществляется с предварительным и сопутствующим подогревом до 150-200 °C. При полуавтоматической сварке в среде углекислого газа применяется проволока Св-08Г2С диаметром 2 мм при силе тока 380-420 А. Заварка дефектов ручной сваркой осуществляется электродами типа Э50А (ГОСТ 9467) марки УОНИ-13/55. Перед механизированной заваркой крупных дефектов кромки выборок рекомендуется облицевать электродами указанных марок. Толщина слоя облицовки 8-10 мм. После заварки необходимо медленное охлаждение со скоростью 50 °C/ч. |

Особенности маркировки

Марка любой стали состоит из порядка чисел и букв. Первое число в маркировке означает количество углерода в сотых долях. Например, в марке 35ХМ содержится 0,35% углерода. В маркировке стоят буквы, которая являются обозначением металла. Среди легирующих элементов, входящих в состав стали, преимущественно используют следующие металлы:

- Хром (Х).

- Кремний (С).

- Титан (Т).

- Молибден (М).

- Медь (Д).

- Ванадий (Ф).

Число рядом с металлом указывает на его процентное содержание. Оно может отсутствовать, тогда этого металла в сплаве находится меньше 1,5% (к примеру, ситуация с хромом и кремнием в марке 38ХС). В конце маркировки может стоять символ «А» или «Ш». В том случае, если на конце «А» — марка стали считается высококачественной (35ХМА), а если «Ш» — особовысококачественной. Если буква отсутствует, сталь качественная (35ХМ). В промышленности большим спросом пользуются следующие марки стали: 35ХМ, 35ХМА, 38ХА, 38ХС, 38ХМА. Ниже подробно разобрана специфика каждой из них в отдельности.

Марка стали 38ХС

В хромистой стали марки 38ХС содержится 0,35% углерода и менее 1,5% хрома и кремния. В результате получается менее 3% химических примесей, поэтому сталь является низколегированной. Она не чувствительна к флокенам, что является редкостью среди конструкционных сталей.

Вид поставки стали 38ХС – сортамент. Чаще всего выпускают серебрянку, кованые заготовки, шлифованный и калиброванный пруток. Из всех методик обычно выбирают ручную дуговую сварку с подогревом. Марку стали 38ХС применяют при изготовлении мелких деталей, обладающих износостойкостью и высоким уровнем прочности. К ним относятся: муфты, валы, шпильки и другие. В качестве аналога марки 38ХС в промышленности применяют марку 40ХС.

Описание

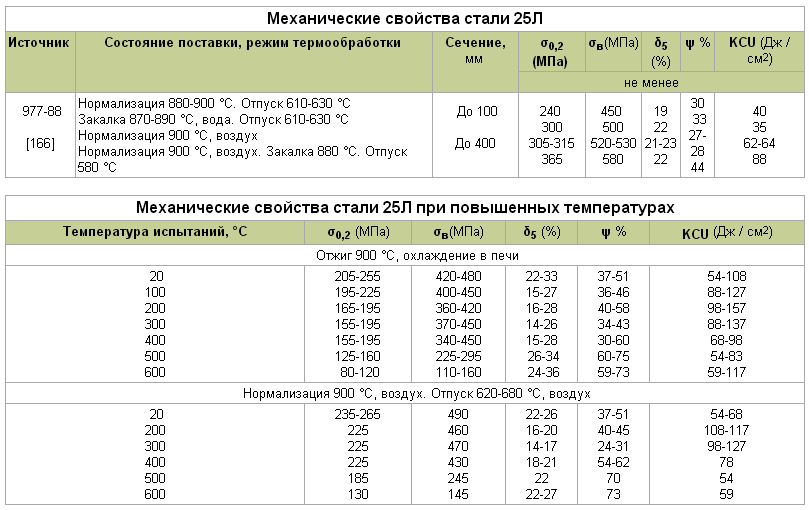

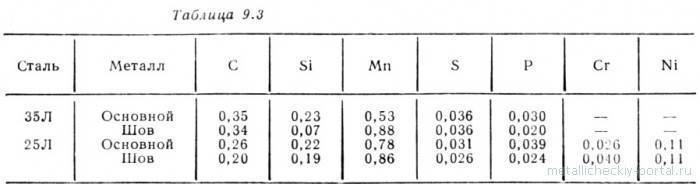

Сталь 35Л применяется: для производства отливок станин прокатных станов, зубчатых колес, тяг, бегунков, задвижек, балансиров, диафрагм, катков, валков, кронштейнов и других деталей, работающих под действием средних статических и динамических нагрузок; отливок деталей паровых, газовых, гидравлических турбин и осевых компрессоров, работающих при температурах от -40 до +350 °С; отливок 2 и 3 групп деталей трубопроводной арматуры и приводных устройств к ней (деталей повышенной прочности и твёрдости, кроме корпусов и крышек), с температурой рабочей среды от -30 до +400 °С без ограничения номинального рабочего давления; отливок деталей горно-металлургического оборудования; отливок по выплавляемым моделям для авиастроения I группы — нагруженных деталей с определенными требованиями по плотности и механическим свойствам: высоконагруженных кронштейнов, герметичных корпусов приборов, рам гироскопов, стабилизаторов и т. д. и II группы — ненагруженных и малонагруженных деталей: колец, фланцев, соединительных деталей, негерметичных корпусов приборов и т. д.

Примечание

Сталь перлитного класса. Отливки деталей трубопроводной арматуры из стали 35Л поставляются только для несвариваемых элементов конструкций.

Химический состав

Расшифровка марки стали Ст3 указывает на основные компоненты в ее составе – железо (97%) и углерод (0,14-0,22%). От концентрации углерода зависит основное качество сплава – его твердость. В состав стали входят также небольшие количества:

- марганца – 0,4-0,65%;

- кремния – 0,15-0,17%;

- никеля и хрома – по 0,3%;

- мышьяка – 0,08%;

- меди – до 0,3%;

- серы – 0,05%;

- фосфора – 0,04%;

- азота – до 0,008%.

Особенностью сплава Ст3 является жесткое регламентирование содержания вредных примесей – серы и фосфора. Фосфор снижает пластичность металла при действии высоких температур, а сера при взаимодействии с железом образует сульфиды, вызывающие явление красноломкости. Следует отметить и повышенную концентрацию азота, на который приходится почти 0,1%. В соответствии с ГОСТом 380-2005 сплав маркируется с сопутствующими индексами, которые указывают на степень раскисления, например, Ст3Гсп:

- первые две буквы указывают на углеродистую сталь обыкновенного качества;

- цифра «3» означает порядковый номер марки по данному ГОСТу;

- знак «Г» свидетельствует о модификации с повышенным содержанием марганца;

- «сп», «кп», «пс» – степени раскисления.

Заменителями марки стали Ст3 могут выступать:

- С245, согласно ГОСТу 27772-88;

- С285;

- ВСт3Сп.

Зарубежные аналоги маркируются по другим правилам:

- A57036, K01804 – США;

- 40B, 722M24, HFS4 – Великобритания;

- 1.0038, DC03 – Германия;

- E24-2, E24-4 – Франция;

- SS330, SS400 – Япония;

- Fe360B, Fe360C – Италия;

- G235C – Китай;

- RSt360B – Австрия;

- Fe235D – Венгрия.

Номенклатура продукции включает:

- сортовой и фасонный прокат по ГОСТу 2591-2006;

- листы различной толщины и штамповки;

- трубы и арматуру, согласно ГОСТу 10705-80;

- ленты и полосы, которые выпускаются по ГОСТу 14918-80;

- проволоку разного сечения.