Классификация

Захваты для рельсов ручного типа различаются по виду механизма удержания, который может быть:

- Клещевым.

- Вилочным.

- Рычажным.

- Комбинированным.

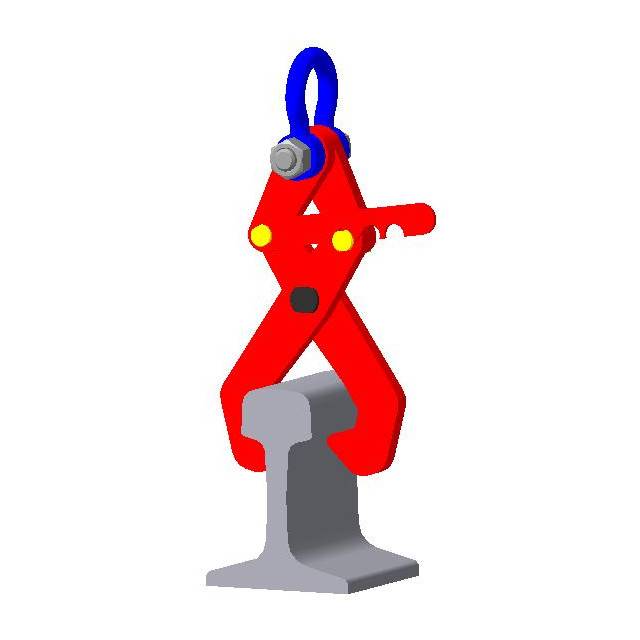

В клещевых рельсовых захватах удержание рельса производится смыканием шарнирно-подвижных половинок клещей, удерживаемых силой натягиваемого стропа. Кроме того, размыкание предотвращается весом самого рельса, вектор которого направлен вниз. Таким образом, возникает пара противоположно направленных сил, фиксирующая клещи в требуемом положении (фактически устанавливаемый зев определяется размером рельса).

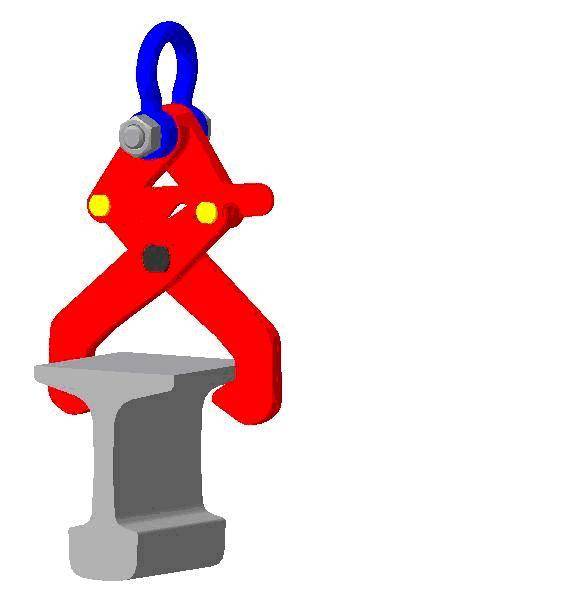

В вилочном захвате удерживающим фактором является момент от пары сил, которая возникает в момент равноосного расположения захвата относительно центра тяжести сечения. В отличие от предыдущей разновидности захвата, удержание производится не мгновенно, а после самопроизвольного проворота рельса до касания с тыльной стенкой вилки.

Усилие рычажных захватов возникает при приложении поперечных сил, действующих в перпендикулярной плоскости. Эти силы создают либо рабочие, переносящие рельс, либо гидроцилиндр мостового крана. Рычажные захваты наименее надёжны, а при ручном приводе ещё и отличаются повышенными размерами плеч рукояток.

В качестве противоугонных захватов для козловых кранов часто используют комбинированные устройства. Наиболее распространены клещевые захваты с грузовым клином. На шкиве пара клещей, на щёки которых подвешивается грузовой клин. В плотном контакте с ним находятся два рычага, на противоположных концах которых имеются рабочие щёки, спрофилированные по конфигурации рельса. Рычаги принудительно сведены пружиной. При подъёме захвата клин, преодолевая сопротивление пружины, разводит концы рычагов в противоположные стороны, обеспечивая механическое удержание рельса.

Безопасность действия захватов прочих конструкций требуемую безопасность обеспечивают поворотные фиксаторы, которые соединяют половинки захватных приспособлений перед началом использования. Используют также фиксаторы в виде резьбовых штифтов.

Особенности изготовления и применения

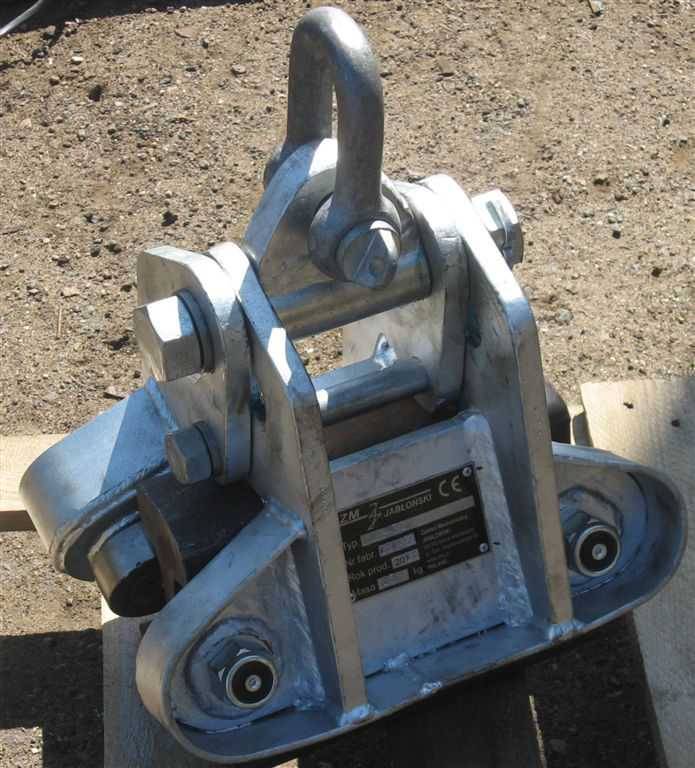

Как и любые другие ответственные детали грузоподъёмных устройств, в захватах для рельсов необходимо использовать только кованую конструкционную качественную сталь по ГОСТ 1050-81 марки не ниже, чем сталь 45. Захваты, детали которых изготовлены по технологии обработки резанием, использовать запрещается, поскольку образующиеся при этом концентраторы напряжений могут привести к внезапному разрушению приспособления. Все соединяющие и крепёжные части захватов – серьги, крюки, оси – подвергаются закалке ТВЧ. Исходная твёрдость деталей крановых захватов должна обеспечивать их износостойкость при приложении нагрузок, не менее чем в 6 раз превышающих массу переносимого с их помощью груза.

Технические условия на захваты для кранов предполагают их применение для рельсовых профилей марок Р43…Р75, при максимальных усилиях 1600…4000 кг (для комбинированных захватов – до 8000 кг).

При использовании механизированного удержания рельса все виды захватов (кроме рычажных) могут функционировать с применением траверс, которые обеспечивают более равномерную нагрузку на крюк.

Пример обозначения клещевого рельсового захвата для крана: ЗР-1/Р65, где 1 указывает на предельную грузоподъёмность устройства (1 тонна), а Р65 означает, что приспособление должно применяться для рельсового профиля Р65 по ГОСТ 16210-77, ГОСТ 8161-75, ГОСТ 7174-75 или ГОСТ 7173-54.

Условное обозначение вилочного рельсового захвата: АТК.ЗР В-2,0-Р50, где В означает «вилка», 2,0 – предельная грузоподъёмность захвата в тоннах, Р50 – размер профиля рельса. Аналогично маркируются и захваты рычажного типа, но вместо буквы В ставится буква Р.

При производстве захватов для рельс должна быть выдержана технология их производства, которая оговаривается ТУ-3178-003-87879481-2010. При отсутствии в сертификате на продукцию норм данных ТУ, она не должна поступать в реализацию, либо подвергаться проверке.

Аппарат для сварки линолеума. Ровные и красивые стыки

Гидравлическая растяжка. Восстанавливаем кузов автомобиля

Противоугонный захват

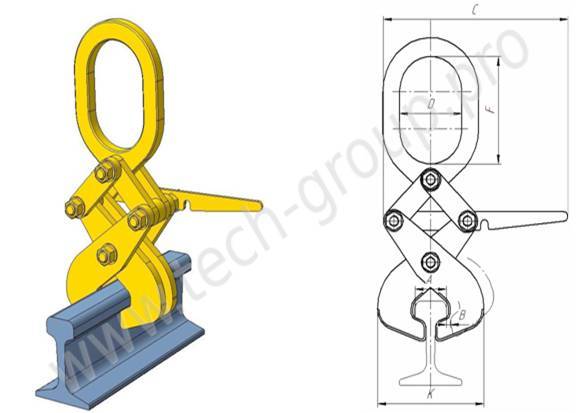

| Схема устройства клещевого. |

Противоугонные захваты с электроприводом могут включаться автоматически от сигнального устройства ветромера, когда ветровая нагрузка на кран превышает допустимую по нормам.

| Схема противоугонного клещевого захвата. |

Противоугонные захваты с машинным приводом должны быть оборудованы приспособлением для приведения его в действие вручную.

Противоугонные захваты служат для предотвращения угона крана при действии ветра нерабочего состояния. Приведенные в данном разделе нормы и методика расчета составлены для основных конструктивных типов противоугонных захватов кранов, перемещающихся по рельсовому пути.

Противоугонные захваты должны обеспечивать необходимое усилие зажатия при уменьшении за счет износа ширины головки подкранового рельса по сравнению с предусмотренной ГОСТом до 10 мм и при опускании губок захвата относительно проектного положения на 5 мм за счет износа рабочих поверхностей ходовых колес и подкрановых рельсов.

Автоматически действующие противоугонные захваты установлены на кране БК-ЮОО без изменения его ходовой части.

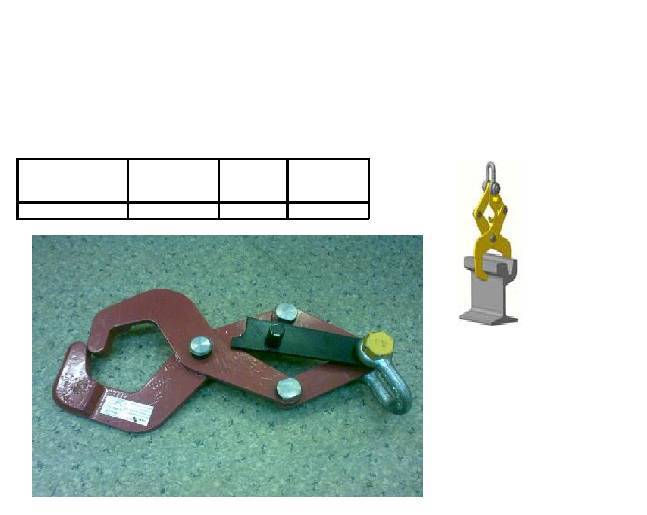

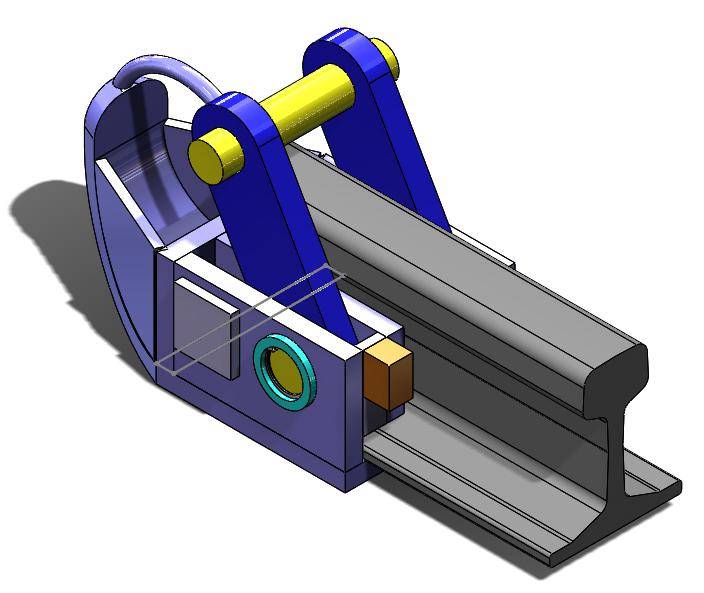

| Полуавтоматический рельсовый захват. |

Противоугонные захваты скользящего типа неудобны в эксплуатации и требуют применения для стыковки рельсов специальных накладок. Кроме того, в местах установки накладок возникают поломки рельсов.

Монтаж противоугонных захватов должен обеспечить надежное сцепление захвата с рельсом, при котором головка рельса зажимается всей плоскостью тормозных губок. Губки должны иметь хорошо насеченную поверхность и винты для крепления, утопленные в тело губки. Величина отхода губок с каждой стороны допускается не менее 4 мм.

В клещевом противоугонном захвате ( рис. 146) вал электродвигателя /, включенного параллельно двигателю механизма передвижения, соединен рычагами 2 с центробежными грузами. Эти рычаги соединены с валиком, установленным в подшипниковом стакане 3, имеющем возможность перемещения в вертикальных направляющих рамы захвата. При включении привода механизма передвижения включается и двигатель / противоугонных захватов, вращающий рычаги 2 с фузами. Под действием вспомогательных пружин верхние концы рычагов 7 сближаются, а нижние концы, несущие закаленные губки 8, расходятся, освобождая рельс. При выключении тока вращение рычагов 2 прекращается, клип 4 опускается, и под действием веса клипа и усилий пружин 6 губки 8 захватывают головку рельса, препятствуя движению крана. Согласно Правилам Госгортехнадзора противоугонные захваты с механическим приводом должны быть оборудованы дополнительным устройством для приведения их в действие вручную.

Гарантирующими безопасность являются противоугонные захваты, сблокированные с пневматическим приводом.

| Кран КБ-676 в приставном исполнении. |

Вновь ставят кран на противоугонные захваты. Затем состыковывают секции направляющих подъемника. Освобождают от креплений кабину подъемника 34 в секции 10 и опускают кабину по направляющим в нижнее положение. Тележку противовеса передвигают в рабочее положение. Кран в таком положении может работать с пониженной ( по сравнению с паспортной) высотой подъема.

У кранов, имеющих противоугонные захваты, проверяется система автоматического включения захватов при остановке крана и система блокировок – при пуске механизма передвижения.

Специфика и особенности видов

Опорные захваты клещевого типа в основе своей конструкции имеют систему двух взаимно обратных рычагов, которые за счет охвата груза с нижней его части или за любые свободно выступающие элементы, обеспечивают плотность сцепки. Например, клещевой захват для блоков различных материалов и форм или захваты для труб. При этом, используются только те выступы грузов, которые гарантированно выдержат прилагаемое усилие, дабы не повредить объект транспортировки.

Фрикционный захват клещевого типа, представляет из себя сложное устройство с кинематической составляющей. В этом виде захвата фиксация груза для его дальнейшей транспортировки или подъёма происходит непосредственно за стенки. К примеру, захват рулона стали или захват для подъема труб. Зажимные рычаги, находящиеся в данном механизме, устанавливаются с захватными элементами (губки) для увеличения силы захвата. В случае работы с большеразмерными грузами может применяться пара или более клещевых захватов, соединенных между собой общим основание.

Полуавтоматические клещевые захваты, осуществляют захват груза и его транспортировку в автоматическом режиме, освобождение груза осуществляется вручную. Их можно разделить на несколько видов: универсальные, для негабаритной продукции, с рычагами для изделий округлой формы, рычаги с выгнутыми фиксирующими элементами (захват для стальных труб), на прижимных элементах с углублениями. Особо распространено их применение в литейном и кузнечном производстве.

Из преимуществ важно отметить, низкую стоимость данных устройств, небольшой вес конструкции и отсутствие привязки к дополнительному оборудованию. К недостаткам относят необходимость присутствия отдельного специалиста, риск самораскрытия механизма (независимо от квалификации оператора), ограниченная сфера применения (трубные захваты малого диаметра)

Автоматические клещевые захваты чаще всего применяются в машиностроительной (крупногабаритные захваты), нефтегазодобывающей (трубные захваты при прокладке магистралей) и строительной отраслях (захваты строительных блоков), то есть для разгрузочно-погрузочных работ предметов широкого диапазона размеров без участия стропальщика. Благодаря шарнирным рычагам и самозатягиванию крепежных элементов под весом груза транспортировка происходит без риска, а автоматический затвор осуществляет освобождение груза.

К преимуществам относят, полную автоматизацию процесса, быстрота выполнения операций, работа с предметами широкого размерного ряда. Отрицательные аспекты, высокая стоимость устройства и ограниченный модельный ряд.