Критерии выбора

При выборе влагомаслоотделителя необходимо учитывать, для какой техники он приобретается – для грузовых автомобилей Камаз, МАЗ или других марок, техники для покраски, пескоструев и т.д.

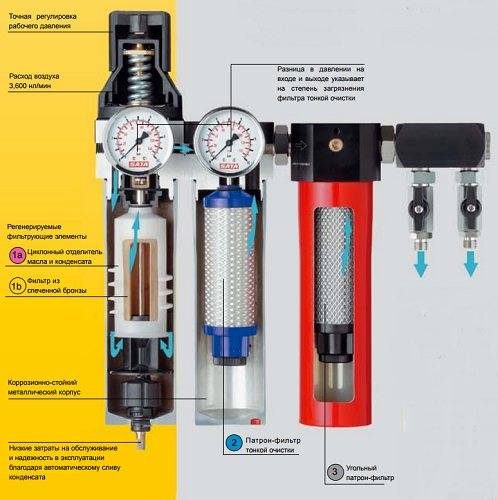

Например, для пневматических пистолетов, используемых в покраске, нет необходимости покупать фильтр, пропускающий большое количество жидкости в течение минуты. Рекомендуется рассмотреть устройства с фильтрами тонкой очистки. Тогда как для производственных нужд высокая степень очищения не требуется, но есть необходимость в большой пропускной способности.

Приобрести хороший и надежный влагомаслоотделитель можно как в специализированном магазине, так и на Интернет-ресурсах, например, на Aliexpress. В нижеприведенном ТОПе представлены лучшие модели, собранные по отзывам покупателей и обзорам экспертов.

Wester 816-002

Это устройство для очистки воздуха от примесей, масла и воды, а также для регулировки давления и поддержания выбранного уровня. С ним в комплекте поставляются: влагомаслоотделитель, редуктор с манометром и лубрикатор. Внутренний диаметр входного и выходного отверстий – 1/4, рабочее давление – 10 атмосфер. Прибор предназначен для краскопультов или иного пневматического инструмента.

Wester 816-002 на Яндекс Маркете

Блок подготовки воздуха 1/2 4500 л/мин

В комплект данного блока подготовки сжатого воздуха входит влагомаслоотделитель, регулятор давления и лубрикатор. Устройство позволяет очистить, осушить, смазать маслом воздух и отрегулировать его давление перед тем, как подать в пневматический инструмент после компрессора. Его характеристики:

- алюминиевый корпус, вес – 980 г;

- внутренняя резьба отверстия для входа и выхода воздуха – ½;

- пропускная способность – до 4500 литров жидкости в минуту;

- рабочий температурный диапазон — от пяти до шестидесяти градусов;

- слив жидкости — автоматический за счет установленного клапана;

- интенсивность подачи масла – регулируется;

- объем корпуса – 40 мл;

- объем корпуса лубрикатора – 75 мл.

Блок подготовки воздуха 1/2 4500 л/мин на Яндекс Маркете

Licota PAP-C207B

Это трехуровневый фильтр-маслоотделитель тонкой очистки с внутренней резьбой 3/8. В устройстве установлены три разных фильтра, степень очистки которых составляет 5, 0,3 и 0,01 микрон, благодаря чему воздушный поток очищается от жидкостей на 99,9%. Его преимущества:

- в центральном модуле установлена шкала-индикатор, окрашивающаяся в красный цвет, когда необходимо заменить фильтрующий элемент;

- гранулы, входящие в состав третьего модуля, окрашиваются в розовый цвет, если требуется их замена;

- конденсат сливается автоматически за счет специального клапана;

- конструкция идет в комплекте с регулятором давления и манометром;

- устройство способно пропустить до трех тысяч литров воды в минуту, его емкость – 80 см 2 ;

- максимально допустимое давление – 17,5 кг на один см 2 .

Licota PAP-C207B на Яндекс Маркете

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

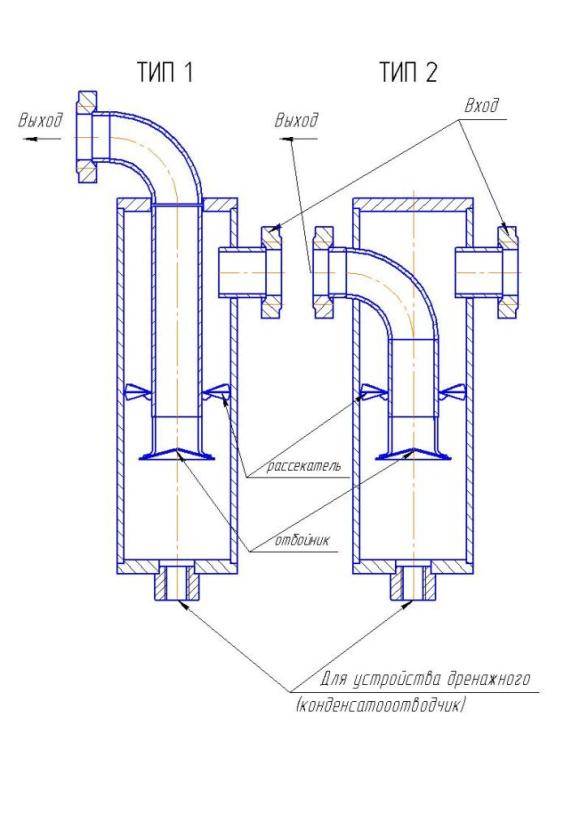

Самодельные устройства циклонного типа

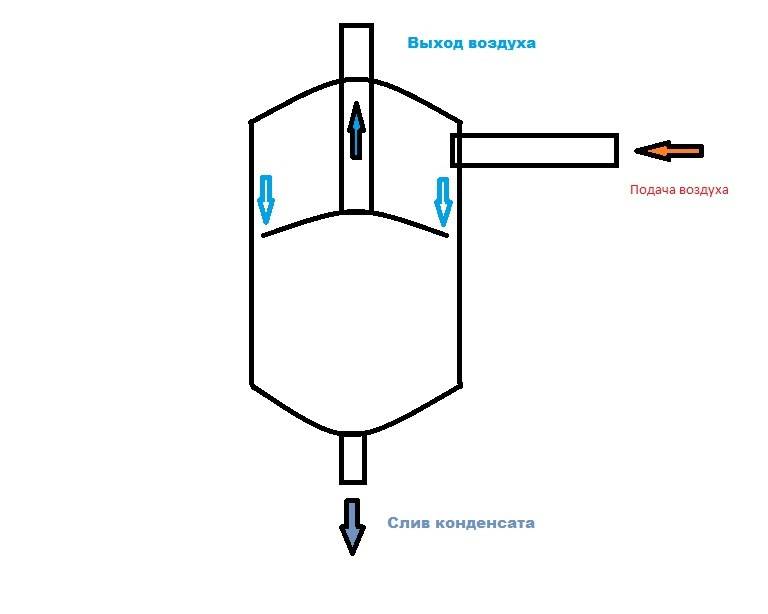

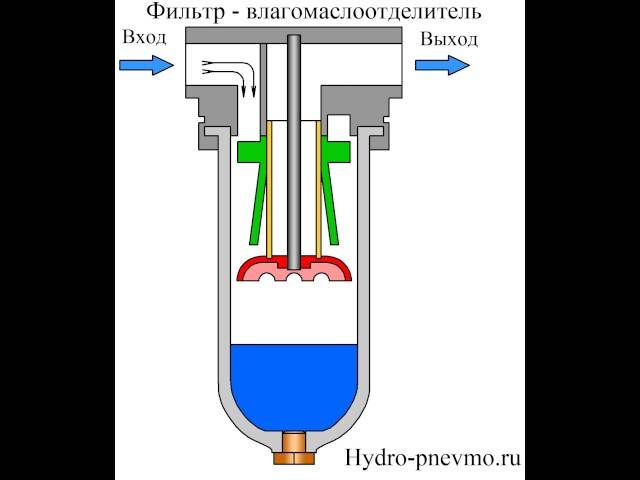

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

- Устанавливаем изделие вертикально, краником вниз.

Входной штуцер привариваем к верхней части корпуса. Он должен быть смещён ближе к одной из стенок баллона.

Привариваем входной штуцер и выходной патрубок к баллону

Привариваем выходной патрубок на 2/3 высоты баллона.

Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

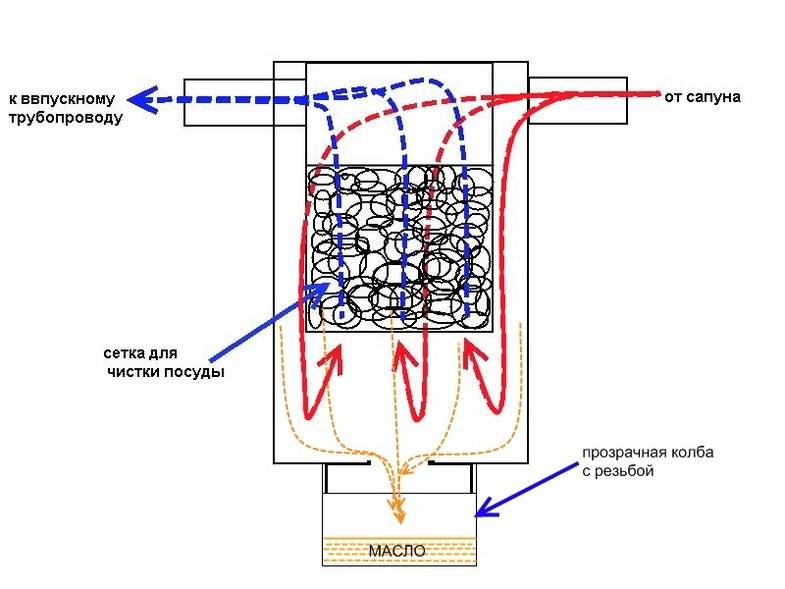

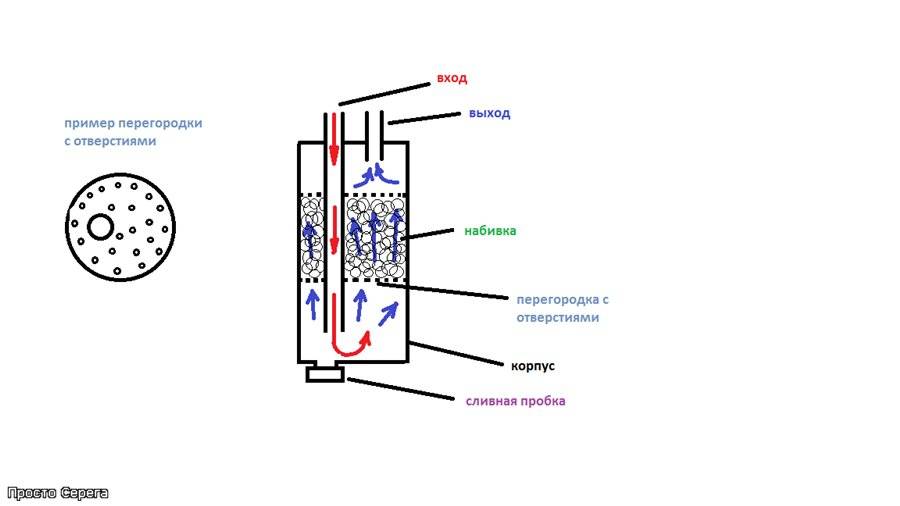

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

Разбираем старый масляный фильтр.

Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

- В качестве входного патрубка можно использовать родную трубку, через которую раньше подавалось масло.

Заглушаем лишние отверстия с помощью болтов нужного диаметра и герметика.

Для заглушки отверстий используем болты нужного диаметра и герметик

Проводим сборку в обратном порядке, свободное пространство заполняем силикагелем.

Заполняем все свободное пространство корпуса силкагелем

Надеваем верхнюю крышку и плотно прикручиваем её болтом.

Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги

В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Откуда влага в компрессорном воздухе

Поступающий в установку поток сам по себе содержит некоторое количество жидкости. В процессе сжатия она никуда не девается. Поэтому расходуемый воздух несет в себе и влагу, проникая в капельном виде во все элементы системы. Это недопустимо, в частности, для проведения окрасочных работ, а также для работы приборов медицинского характера. Капельки жидкости провоцируют брак и при пескоструйных работах. Понижается износостойкость оборудования. Поэтому осушитель для компрессора считается необходимым элементом пневмосети.

Читать также: Делаем ножи своими руками в домашних условиях

Устройство осушителя сжатого воздуха промышленного, принцип работы и значение

Влагоотделители имеют различные характеристики в зависимости от назначения:

- Есть приборы с небольшой пропускной способностью фильтра, но с тонкой очисткой.

- Есть агрегаты с высокой пропускной способностью, но низким качеством фильтрации.

Первый тип применяется в покрасочном оборудовании, второй тип как раз характерен для климатического оборудования, где фильтрация возложена на другие функциональные блоки.

В зависимости от характера фильтрации выделяют два основных разновидности влагоотделителей:

- Осушители: избавляют только от влаги, не гарантируют качественного удаления твёрдых частиц.

- Влагомаслоотделители: отводят из воздушной струи не только воду, но и маслосодержащие элементы.

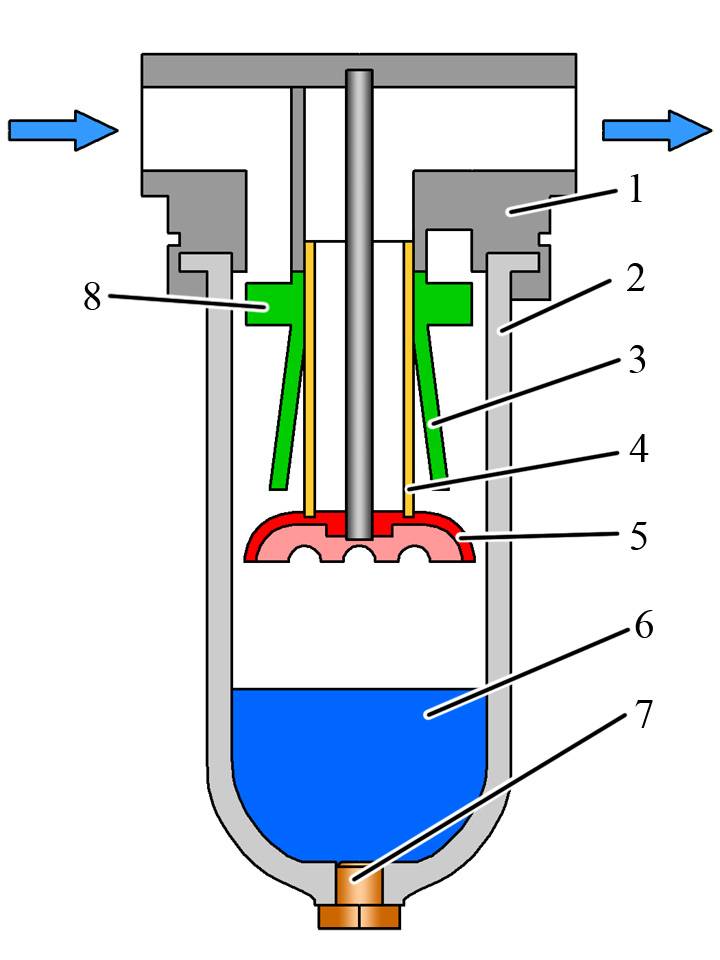

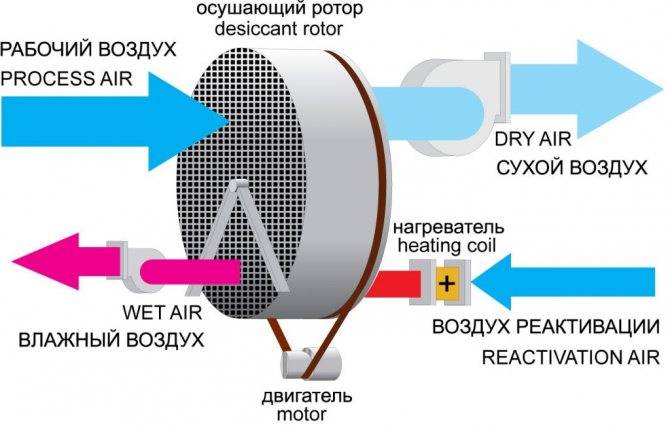

На промышленном уровне производится три вида осушителей:

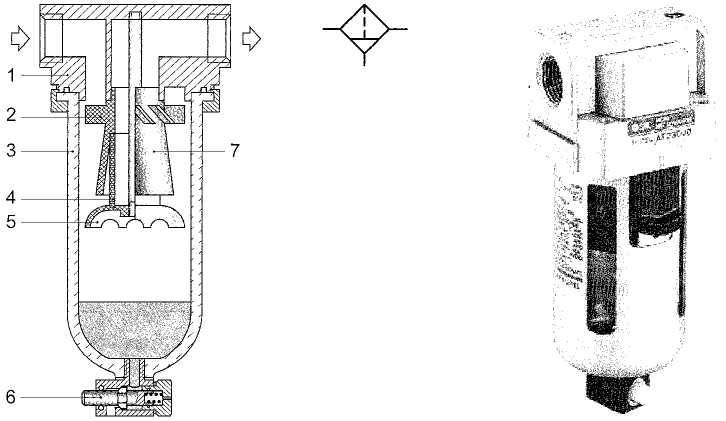

- Вихревые: действие прибора основано на принципах протекания процессов в природных, климатических циклонах, когда воздух вращается вокруг центральной оси и отбрасывает влагу на стенки. Влажный воздух имеет большую плотность, поэтому концентрируется ближе к стенкам, где при движении конденсирует капли воды.

- Силикогелевые: в основе работы лежит применение абсорбирующего материала, который забирает в себя влагу.

- Холодильные: удаление влаги происходит за счёт пропуска воздуха через холодильный резервуар.

Наибольшим распространением пользуются вихревые или циклонные разновидности устройств. Здесь, из пропускаемого через компрессор воздуха, вода выводится (задерживается) за счёт специального завихрения потоков. Частицы жидкости оседают на поверхности.

Для повышения эффективности внутреннее пространство вихревого фильтра оборудуется специальными лопастями. Они собирают на своей поверхности водяные частицы, которые отводятся в специальный резервуар, где она задерживается за счёт наличия мембран.

Для эффективности осушителей очень важна характеристика, определяющая размер отделяемой фракции воды. На промышленном уровне производятся «тонкие» устройства, которые способны «уловить» и очистить поток от водных частиц фракцией около 5 мкм. Большинство агрегатов производит удаление воды фракцией от 10 до 15 мкм.

Большое значение для определения соответствия осушителя для конкретного компрессора имеет показатель создаваемого давления. Так, фильтр осушитель для компрессора среднего уровня функционирует при сохраняемых параметрах в 6—8 бар.

Этот показатель не влияет на эффективность работы, но важен для определения оптимального соответствия деталей для конкретной модели компрессора. Давление даёт возможность сопоставить мощность и нагрузки, которые возникают при прогоне сжатого воздуха.

Плюсы установки осушителя:

- Дополнительная фильтрация, увеличивающая очистку воздуха и удаление различных примесей.

- Получение на выходе воздуха, не перенасыщенного влагой.

Установка влагоотделителя имеет и свои недостатки, так что к его оборудованию стоит относиться внимательно. К минусам относятся следующие факторы:

- Монтирование агрегата увеличивает нагрузку на основную рабочую базу компрессионного оборудования.

- Усиливается износ устройства и повышается вероятность поломок.

- Происходит снижение показателей пропускаемых объёмов воздуха, что сказывается на эффективности и производительности.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона

Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно

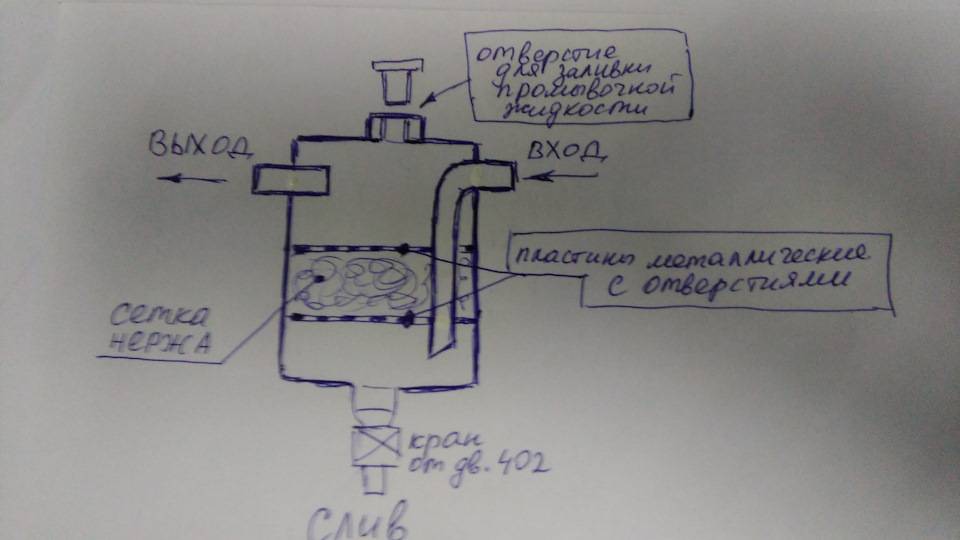

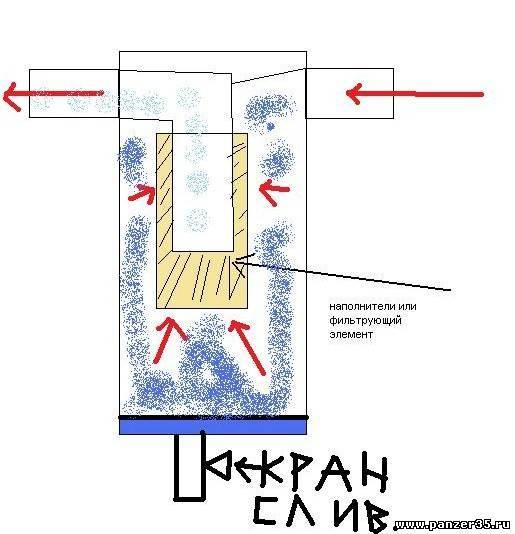

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

https://youtube.com/watch?v=6Iev5kMJ4pk

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Источники

- https://pol-z.ru/izgotovlenie-vlagootdelitelya-svoimi-rukami/

- https://drobesfera.ru/collection/osushiteli-dlya-kompressora

- https://oooprona.ru/zachem-nuzhen-osushitel-szhatogo-vozduha

- https://www.CompressorTyt.ru/stanciya/oborudovanie/osushitel/promyshlennye/

- https://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

- http://gk-ntc.ru/novosti-i-akcii/tochka-rosy-metody-osusheniya-szhatogo-vozduha-i-oborudovanie/

- https://mtz-80.ru/bez-rubriki/vlagootdelitel-dlya-kompressora-svoimi-rukami-chertezhi

- https://oventilyacii.ru/mikroklimat/osushiteli-i-ionizatori/vidy-osushitelej-szhatogo-vozduha-dlya-kompressorov.html

- https://ventkam.ru/vozduh/osushenie/osushitel-dlya-kompressora

- https://tokar.guru/stanki-i-oborudovanie/kompressory/vlagootdelitel-dlya-kompressora-svoimi-rukami.html

- https://ArmRinok.ru/oborudovanie/osushitel-vozduha-svoimi-rukami.html

Преимущества фильтров циклонного типа

Влагоотделители значительно упрощают работу пневматического пистолета и компрессора. Они обеспечивают стабильную работу техники. Можно выделить следующие преимущества фильтров циклонного типа:

- простая конструкция;

- приемлемая стоимость;

- максимально высокая эффективность;

- удержание крупных частиц конденсата;

- простое техническое обслуживание;

- регенерация и полное восстановление первоначальных свойств;

- обеспечение предварительной грубой очистки.

Влагоотделители для компрессоров и пневматических пистолетов являются эффективным инструментом, без которого невозможно представить работу этой техники. Они качественно подготавливают сжатый воздух к дальнейшему применению. Фильтры отделяют первичную влагу, частицы масла, а также загрязнения разной фракции и другие твёрдые частицы. Любая пневматическая сеть должна оборудоваться влагоотделителем, который очистит воздух для дальнейшего применения.

Задача влагоотделителя как важного устройства, помогающего в работе автомобильным малярам — выполнять роль осушителя для чрезмерно влажного воздуха, проходящего через краскопульт или компрессор. Зачем это нужно делать? Без масловлагоотделителя наносимая на элементы кузова машины краска быстро начнёт осыпаться, а сам кузов ржаветь

Использование этого аппарата — гарантия того, что лакокрасочное покрытие (ЛКП) вашего автомобиля прослужит достаточно долго.

Применение магистральных фильтров Chicago Pneumatic

Для различных применений требуется воздух с разной степенью чистоты. Мы предлагаем фильтры с производительностью от 720 до 40 500 л/мин, с классом фильтрации от 3 до 0,01 микрометра, способные обеспечить воздух необходимой чистоты в соответствии с ISO 8573 и ISO 12500. Благодаря анодному оксидированию мы значительно увеличили срок службы корпуса фильтра, а минимальная потребность в техническом обслуживании означает более простую работу.

Благодаря усовершенствованному волоконному наполнению и функции тройного фильтрования обеспечивается минимальное падение давления и эффективная фильтрация воздуха в процессе воздухоподготовки.

Требования по установке

При установке влагоотделителей нужно соблюдать несколько простых правил, позволяющих добиться максимальной эффективности этого устройства.

- Монтаж оборудования нужно проводить таким образом, чтобы добиться поступления в систему максимально холодного воздуха. Это позволит снизить уровень его влажности.

- Периодически нужно проверять конструкцию, чтобы удостовериться, что воздух проходит сквозь осушитель под максимальным давлением.

- Необходимо регулярно проводить техническое обслуживание влагоотделителя, своевременно удалять скопившуюся жидкость, менять наполнитель, загрязнившиеся фильтры, вышедшие из строя элементы.

- Для сварки и герметизации стыков нужно использовать только качественные материалы.

- Перед установкой штуцеры и трубки следует проверить, чтобы в них не было преград для проходящего воздуха.

- Устройство должно быть установлено строго вертикально, а также надежно зафиксировано.

- При установке нужно убедиться, что воздух будет двигаться в правильном направлении. Преимущество заводских устройств в том, что на них обычно обозначено стрелками, в какую сторону будет перемещаться воздушный поток.

Итак, влагомаслоотделитель – это устройство, устанавливаемое перед пневматическим инструментом для очистки струи сжатого воздуха, идущей от компрессора, от влаги, масла и инородных твердых частиц. Такое приспособление можно сделать своими руками или же приобрести в специализированных магазинах. Рекомендуется выбрать второй вариант, так как самодельные устройства менее эффективны и функциональны.

Как сделать влагоотделитель своими руками

Поскольку в конструкцию влагоотделителя не входят высокотехнологичные элементы, то изготовить осушитель воздуха для компрессоров своими руками вполне возможно из подручных материалов.

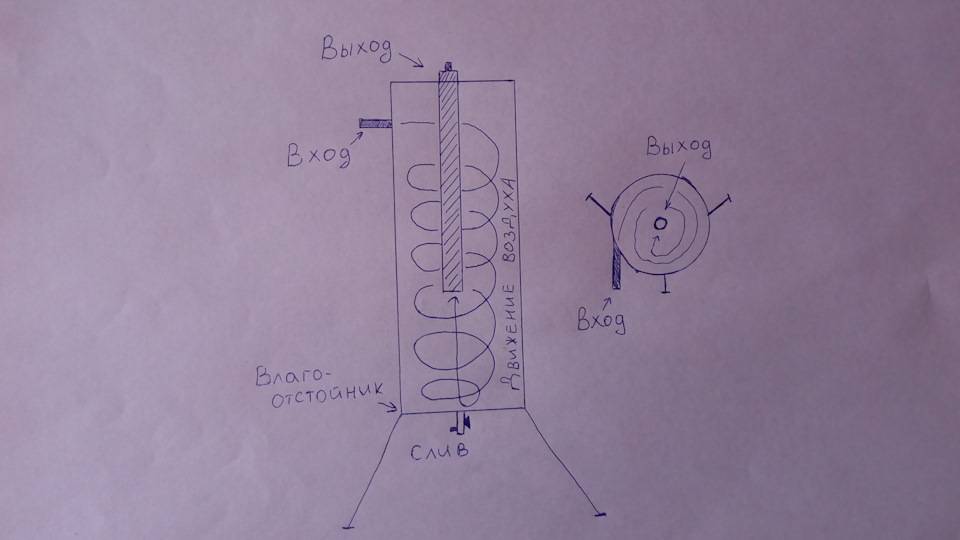

Циклонный (вихревой) влагоотделитель

Валагоотделитель циклонного типа можно изготовить из баллона для сжиженного газа, ненужного огнетушителя или обрезка металлической трубы подходящего диаметра. Длина трубы может быть произвольной.

Изготавливается приспособление в следующем порядке.

- Просверлите в нижней части корпуса отверстие и приварите обычный кран. Он будет служить для слива накопившегося в емкости конденсата. Ниже приведен чертеж самодельного вихревого влагоотделителя, по которому можно изготовить данное приспособление из металлической трубы.

- В верхней части корпуса следует вварить выходной штуцер.

- В нижней части трубы (баллона) делается отверстие (не ниже 150 мм от дна) и приваривается входной штуцер таким образом, чтобы воздух входил в емкость по касательной. Благодаря этому в емкости будет возникать завихрение, способствующее очистке потока от загрязнений.

- Далее, к корпусу необходимо приварить 3 ножки, снабженные пятаками (для устойчивости).

- При желании, получившееся приспособление можно покрасить.

Совет! Для правильной работы устройства его необходимо установить вертикально.

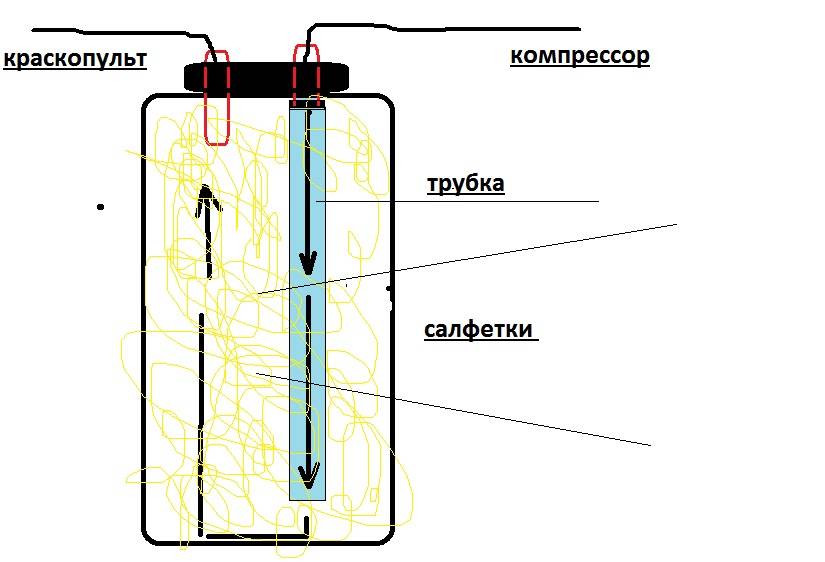

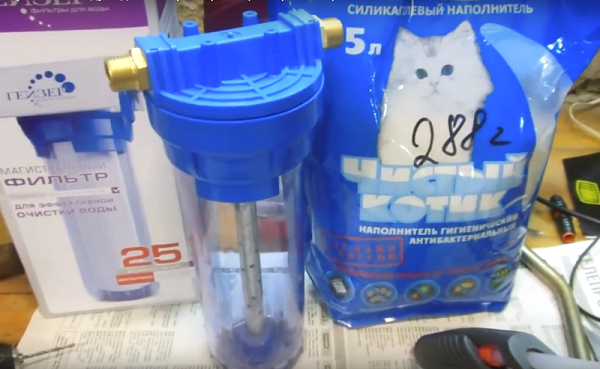

Самодельный адсорбционный влагоотделитель

Самодельный осушитель воздуха легко изготовить из фильтра для воды и силикагелевого наполнителя для кошачьих туалетов.

Также потребуется небольшая трубка из металла или пластика и клеевой пистолет.

Фильтр очистки воздуха от конденсата изготавливается следующим образом.

- Отрежьте трубку такой длины, чтобы она входила в крышку и доставала до дна фильтра.

- В трубке необходимо насверлить несколько отверстий, через которые будет проходить сжатый воздух от компрессора.

- На одном конце трубки нужно вставить заглушку, чтобы при опускании в силикагель она не забивалась.

- Верхний конец трубки необходимо вставить в крышку фильтра и загерметизировать место соединения с помощью клеевого пистолета.

- В верхней части трубки или в крышке необходимо установить сетку, которая предотвратит попадание наполнителя в воздуховод.

- Далее, следует засыпать силикагелевый наполнитель в колбу, вставить в нее трубку с крышкой и хорошо закрутить.

Теперь можно подсоединить к входному штуцеру влагоотделителя шланг от компрессора, а к выходному – шланг, ведущий к какому-либо пневмоинструменту, например, к краскопульту.

Чтобы достичь лучшего качества воздуха, а также продлить срок службы фильтрующего элемента следует применять сочетания фильтров подготовки сжатого воздуха, устанавливая их последовательно.

Важные рекомендации, которые помогут сделать самодельный влагоотделитель для компрессора

На основе написанного выше вы можете предположить, что сделать надёжный масловлагоотделитель своими руками, — несложное дело, которое не займёт много времени и усилий. Это так. В то же время следует очень постараться, чтобы устройство получилось качественным и выполняло возложенные на него функции, иначе ЛКП вашей машины долго не проживёт. Для этого нужно придерживаться следующих рекомендаций:

- проверьте ваш агрегат на соответствие техническим характеристикам компрессора. Может получиться так, что ваш самодельный аппарат не сможет выдержать мощности краскопульта;

- используйте качественные материалы для сварки;

- проверьте штуцеры и патрубки на предмет беспроблемного прохождения через них воздушной смеси;

- применяйте качественные герметики и проведите тест на герметичность вашего изделия.

Окрасочные работы в гараже или на воздухе упрощаются, если использовать краскопульт, работающий с помощью компрессора. Метод обладает одним существенным недостатком: воздух, нагнетаемый компрессором, имеет довольно высокую влажность, что отрицательно скажется на качестве окрашивания. За удаление влаги из потока воздуха отвечает специальный влагоотделитель для компрессора. Стоит ли покупать его или можно сделать самостоятельно? Давайте разберёмся!

Окрасочные работы в гараже или на воздухе упрощаются, если использовать краскопульт, работающий с помощью компрессора. Метод обладает одним существенным недостатком: воздух, нагнетаемый компрессором, имеет довольно высокую влажность, что отрицательно скажется на качестве окрашивания. За удаление влаги из потока воздуха отвечает специальный влагоотделитель для компрессора. Стоит ли покупать его или можно сделать самостоятельно? Давайте разберёмся!

Виды влагоотделителей

Существует несколько типов влагоотделителей, которые используют для бытовых и промышленных целей. Перед покупкой нужно определить задачи и сопоставить их с техническими характеристиками, чтобы подобрать оптимальный тип влагоотделителя. Среди большого и разнообразного выбора можно найти:

- вихревые фильтры;

- модульные системы для очистки сжатого воздуха;

- влагомаслоотделитель для компрессора.

Особенности последнего типа устройства заключается в эффективной очистке от воды, твёрдых элементов и масла. Их устанавливают на масляные компрессоры, которые могут интенсивно обрабатывать детали при помощи смазочного состава. Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

Особенности последнего типа устройства заключается в эффективной очистке от воды, твёрдых элементов и масла. Их устанавливают на масляные компрессоры, которые могут интенсивно обрабатывать детали при помощи смазочного состава. Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

В такой конструкции влагоотделитель — это функциональный и важный компонент, но он не служит в качестве самостоятельного рабочего фильтра.

Управление модульной системой осуществляется контроллером, который подаёт разные команды не только фильтру, но и другим узлам в агрегате.

Критерии выбора

В зависимости от области применения, изменяются и требования к очистке

Если нужно покрасить поверхность при помощи пневматического пистолета, но необходимо обратить внимание на маленькую пропускную способность фильтра. Лучше отдавать предпочтение тонкой очистке

Во время производственного процесса могут быть минимальные требования к качеству фильтрации

Но в таком случае особое внимание уделяется объёмам выпуска. Специалисты рекомендуют смотреть на перечень инородных частиц, которые собирает фильтр

Оптимальное решение — влагомаслоотделитель для компрессора, которые обрабатывает из воздушной струи частицы воды и масла.

Если для работы необходим фильтр для сбора излишков влаги, то можно приобрести и осушители. Но они не гарантируют высококачественное избавление от разных фракций, частиц и инородных тел.

Преимущества и важность применения устройства

Использование влагоотделителя во время покраски автомобиля компрессорной установкой существенно увеличивает срок службы покрытия и защищает кузов от коррозии. Воздух должен быть сухим – это достигается за счёт использования холодильного оборудования, центробежной силы или силикагеля. Собрать самодельное устройство можно из старого баллона, огнетушителя, масляного или водяного фильтра.

Некоторые компрессорные установки подают воздух под высоким давлением и требуют заводских фильтров и влагоотделителей. Перед подключением осушителя внимательно изучите инструкцию производителя и убедитесь, что все требования к воздушной смеси будут выполнены.

Чтобы компрессорная установка более качественно наносила слой краски, специалисты рекомендуют подавать в неё сухой воздух. Убрать лишнюю влагу можно с помощью самодельных влагоотделителей. Они обойдутся дешевле заводских и, при качественном изготовлении, будут надёжно и эффективно работать долгое время.

Задача влагоотделителя как важного устройства, помогающего в работе автомобильным малярам — выполнять роль осушителя для чрезмерно влажного воздуха, проходящего через краскопульт или компрессор. Зачем это нужно делать? Без масловлагоотделителя наносимая на элементы кузова машины краска быстро начнёт осыпаться, а сам кузов ржаветь. Использование этого аппарата — гарантия того, что лакокрасочное покрытие (ЛКП) вашего автомобиля прослужит достаточно долго

Использование этого аппарата — гарантия того, что лакокрасочное покрытие (ЛКП) вашего автомобиля прослужит достаточно долго.

Осушитель для компрессора

Первым и очень важным этапом при работе с пневматическим оборудованием является подготовка сжатого воздуха. Известно, что воздух, который вырабатывает компрессор, имеет относительную влажность от 30 до 90 процентов. Попадание такого количества влаги в пневмоинструмент и другое оборудование может привести к коррозии отдельных деталей установки и поломке работающей системы в целом. Поэтому осушка сжатого воздуха является необходимой мерой при подаче его на оборудование.

Типы

По принципу работы осушители сжатого воздуха делятся на два основных вида: рефрижераторные и адсорбционные

Рефрижераторные

Самым известным и доступным является осушитель сжатого воздуха рефрижераторного типа. Принцип его работы заключается в охлаждении воздуха и выпадении лишней влаги в виде капель, которые скапливаются в конденсатоотводчиках и выводятся из системы. Охлаждение происходит с помощью оборудования похожего на обычный холодильник или кондиционер, поэтому их еще называют холодильными осушителями. Таким способом можно понизить влажность воздуха до показателя точки росы не ниже +3°С.

Не смотря на внешнюю простоту рефрижераторный осушитель для компрессора являются сложным высокотехнологичным оборудованием. Все процессы в современных моделях происходят автоматически. В больших установках, и когда требуется высокая точность регулирования, для управления используются микропроцессорные контроллеры.

Сам процесс работы осушителя для компрессора прост:

- В теплообменнике тепло, приносимое сжатым воздухом, поглощается движущимся в противоположном направлении, уже охлаждённым воздухом. Дополнительная энергия для этого не затрачивается. На этой стадии, около 60% содержащейся в сжатом воздухе влаги, конденсируется.

- Сжатый воздух проходит через рефрижераторный теплообменник и охлаждается, достигая температуры конденсации. Циркуляцию хладагента обеспечивает компрессор. Оставшаяся влага в сжатом воздухе охлаждается, достигая давления конденсации, и автоматически удаляется.

Главный недостаток такого осушения сжатого воздуха — это ограниченная возможность снижения температуры точки росы.

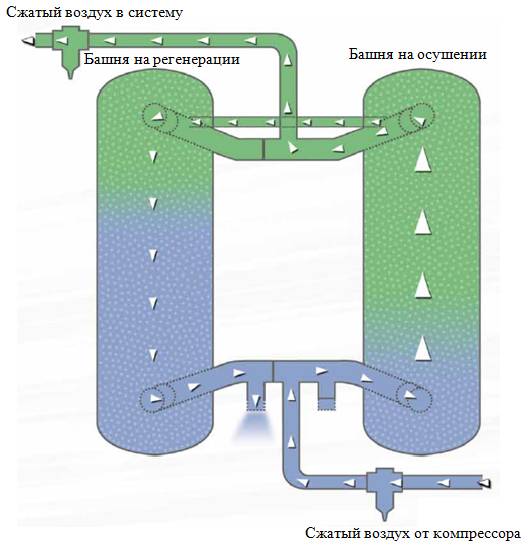

Адсорбционные

Адсорбционные осушители для компрессора наполнены специальным веществом, которое впитывает в себя влагу из проходящего через него воздуха. Такой принцип осушки сжатого воздуха дает возможность гарантировать более низкую точку росы (до -70 градусов), что позволяет использовать пневмооборудование при низкой температуре окружающей среды, а также в фармакологии, электронной и пищевой промышленности.

Осушители сжатого воздуха адсорбционного типа состоят из двух колонн, через которые проходит воздух. Одна находится в режиме осушки, в то время как другая продувается в режиме регенерации, используя для этого часть сжатого воздуха.

Производители

Одним из лидеров по производству осушителей сжатого воздуха является итальянская фирма FRIULAIR. Ее продукция отличается высоким качеством, простотой эксплуатации и надежностью. При этом цена осушителя воздуха для компрессоров остается на доступном уровне.

Рефрижераторные осушители сжатого воздуха данного производителя имеют пропускную способность от 350 до 150 000 л/мин, которые отличаются низким значением перепада давления (0.01 бар) и постоянным значением точки росы (+3 градуса) при любых условиях работы. Использование установок данного производителя позволяет существенно снизить расход потребляемой электроэнергии, а их компоненты не оказывают вредного влияния на окружающую среду.

Адсорбционные модели FRIULAIR позволяют получить точку росы сжатого воздуха -20, -40 и -70 градусов. В качестве адсорбента используется молекулярное сито, замена которого производится через 3-5 лет. Данная продукция имеет в комплекте фильтр тонкой очистки и пылевой фильтр. Оба фильтра удобно расположены и не занимают много места. Поглотители шума легко снимаются и могут быть заменены в случае необходимости. Данные модели не требуют больших затрат на техническое обслуживание, достаточно компактны и долговечны. Они оснащены электронным контроллером, отслеживающим работу установки и выводящим все данные на монитор. С помощью него можно управлять экономией электроэнергии, выбирать точку росы и способ работы устройства.

Покупая соответсвующий фильтр и осушитель сжатого воздуха вы не только увеличиваете срок их эксплуатации, но и делаете всю пневматическую систему более эффективной и оптимальной. Поэтому к данному оборудованию необходимо отнести со всей серьезностью.