Область применения

Измерение твердости по методу Виккерса – универсальный метод, но наиболее точные значения он дает при исследовании веществ с высокой твёрдостью. Малые усилия и, соответственно, небольшие линейные размеры отпечатка позволяют практически не нарушать поверхность измеряемого материала.

Дальнейшее развитие метод Виккерса получил при измерениях микротвердости. Величина давления при этом составляет от 2 до 500 г, а глубина погружения индентора не превышает 0,2 мкм. Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

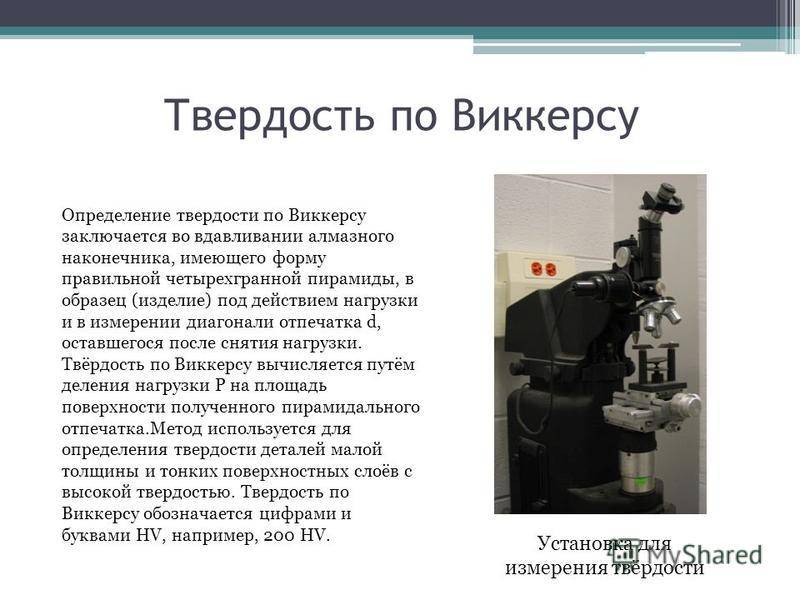

Установка для измерения твердости по Виккерсу

Причина применения данной методики заключается в измерениях прочности покрытий практически любой толщины и твердости. Таким образом, не существует принципиальных ограничений по определению характеристик анодированных, цементированных и азотированных деталей и инструментов

Это важно при определении качества гальванических и химических покрытий

Возможны измерения очень тонких поверхностных слоев. К примеру, если использовать методику Виккерса по определению микротвердости с глубиной погружения 0,2 мкм, то допустимая толщина материала составляет 0,3 мкм. Глубина упрочненного слоя стали при использовании различных методик составляет десятые доли миллиметра, толщина слоя родия составляет десятки микрометров.

В отечественных лабораториях наиболее распространен твердомер типа ТП-7Р-1. Он имеет пять фиксированных значений испытательной нагрузки с пределами измерений HV от 8 до 2000.

7 Измерение твердости

7.1 Измерение твердости можно проводить при температуре окружающей среды от 10 °С до 35 °С. Измерения проводят при температуре (23 ± 5) °С, если температуру можно контролировать.

7.2 Рекомендуется использовать испытательные нагрузки по таблице 3.

Таблица 3

Обозначение шкалы твердости | Номинальное значение нагрузки F, Н | Обозначение шкалы твердости | Номинальное значение нагрузки F, Н | Обозначение шкалы твердости | Номинальное значение нагрузки F, H |

HV 5 | 49,03 | HV 0,2 | 1,961 | HV 0,01 | 0,09807 |

HV 10 | 98,07 | HV 0,3 | 2,942 | HV 0,015 | 0,1471 |

HV 20 | 196,1 | HV 0,5 | 4,903 | HV 0,02 | 0,1961 |

HV 30 | 294,2 | HV 1 | 9,807 | HV 0,025 | 0,2452 |

HV 50 | 490,3 | HV 2 | 19,61 | HV 0,05 | 0,4903 |

HV 100 | 980,7 | HV 3 | 29,42 | HV 0,1 | 0,9807 |

Примечание – При необходимости могут использоваться и другие нагрузки, например HV 2,5 (24,52 Н), и нагрузки больше 980,7 Н. |

7.3 Испытуемый образец должен размещаться на жесткой опоре. Поверхность опоры должна быть ровной и без следов смазки. Испытуемый образец должен неподвижно лежать на опоре, его перемещение во время измерения недопустимо.

7.4 Во время испытания приводят наконечник в контакт с поверхностью испытуемого образца и увеличивают нагрузку в направлении, перпендикулярном к поверхности, без рывков или вибрации, пока прикладываемая нагрузка не достигнет определенной величины.

Время от начала приложения нагрузки до достижения номинального значения нагрузки должно быть не меньше 2 и не больше 8 с.

Для измерений по Виккерсу с малой нагрузкой и микротвердости это время не должно превышать 10 с.

Для измерений по Виккерсу с малой нагрузкой и микротвердости скорость внедрения наконечника в образец не должна превышать 0,2 мм/с.

Примечание – Для измерения микротвердости наконечник должен входить в контакт с образцом при скорости от 15 до 70 мкм/с.

Время выдержки под нагрузкой должно быть от 10 до 15 с. Для некоторых материалов предусмотрено более длительное время выдержки под нагрузкой, допуск для времени выдержки в таких случаях должен быть ±2 с.

7.5 Во время цикла измерения, включающего приложение нагрузки, выдержку под нагрузкой и снятие нагрузки, твердомер должен быть защищен от вибрационных воздействий.

7.6 Расстояние между центром отпечатка и краем образца должно быть не менее 2,5 средних длин диагоналей отпечатка для стали, меди и сплавов меди и не менее трех средних длин диагоналей отпечатка для легких металлов, свинца, олова и их сплавов.

Расстояние между центрами двух смежных отпечатков должно быть не менее трех средних длин диагоналей отпечатка для стали, меди и сплавов меди и не менее шести средних длин диагоналей отпечатка для легких металлов, свинца, олова и их сплавов. Если два смежных отпечатка отличаются по размерам, расстояние должно определяться по средней длине диагонали большего отпечатка.

7.7 Измеряют длины двух диагоналей. Среднеарифметическое значение двух измерений должно быть использовано для вычисления твердости по Виккерсу. Для плоских поверхностей разность между длинами диагоналей не должна превышать 5 % длины меньшей из них. Если разность больше, это должно фиксироваться в протоколе измерений.

Примечание – Увеличение микроскопа должно быть таким, чтобы длина диагонали отпечатка составляла не менее 25 % и не более 75 % ширины рабочего поля.

7.8 При измерении твердости на криволинейных поверхностях необходимо применять таблицы приложения В. В приложении В приведены таблицы для определения чисел твердости по Виккерсу в зависимости от испытательной нагрузки и средней длины диагоналей отпечатка.

Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

https://youtube.com/watch?v=3IEa_r0rwz4

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий. Известно множество способов определения твердости металлов и сплавов:

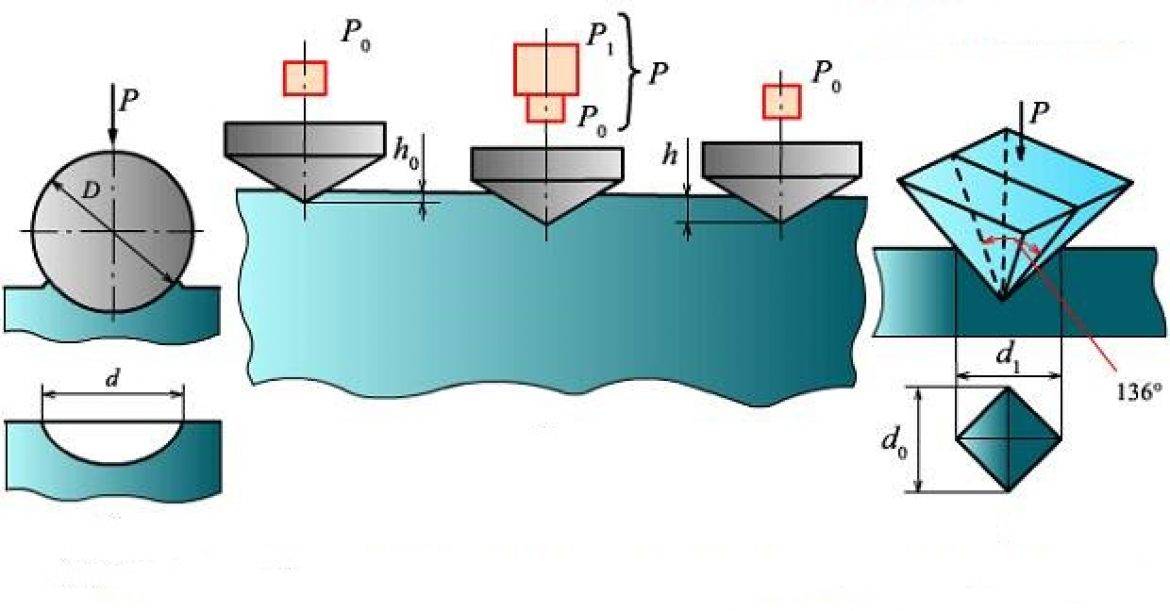

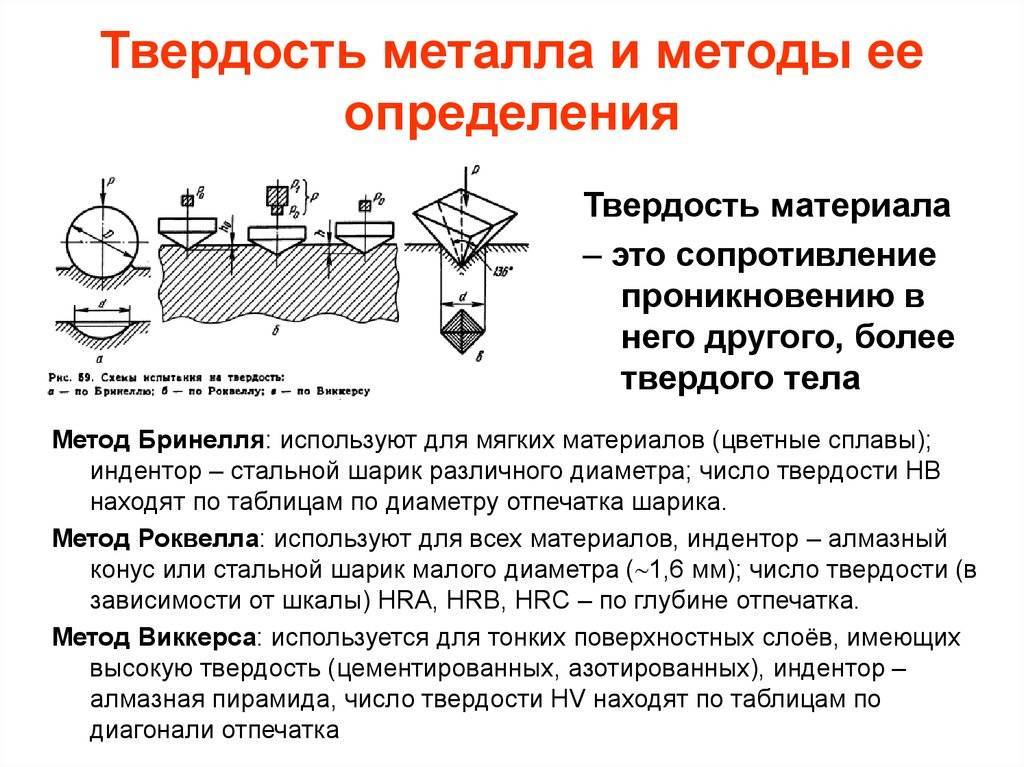

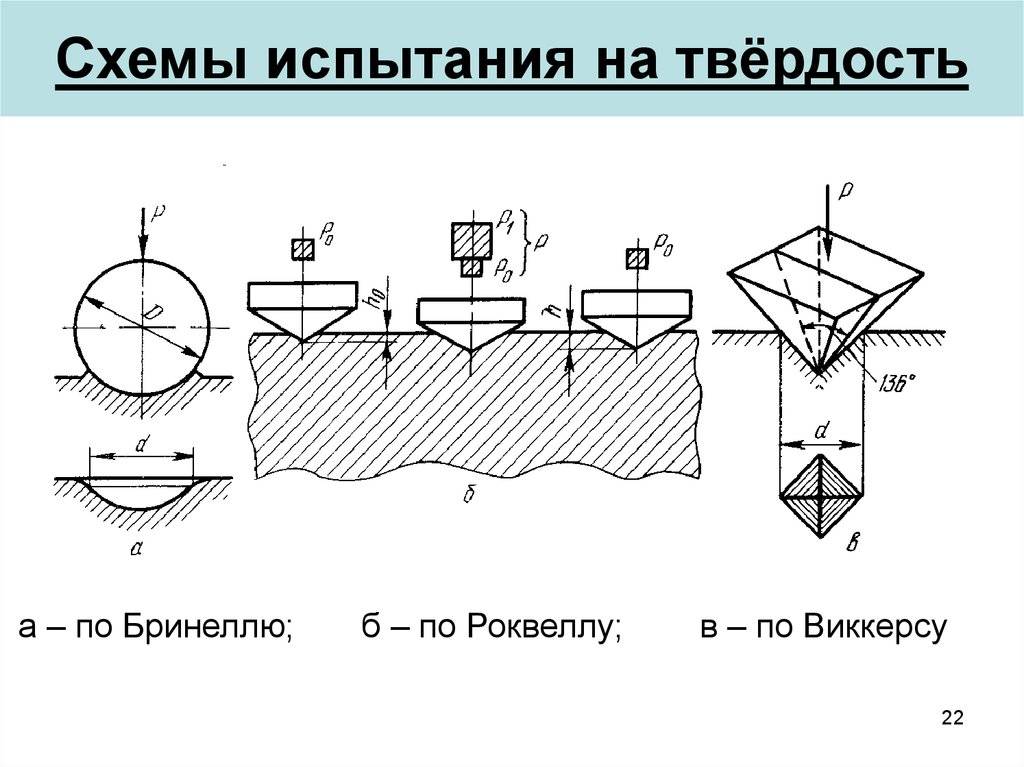

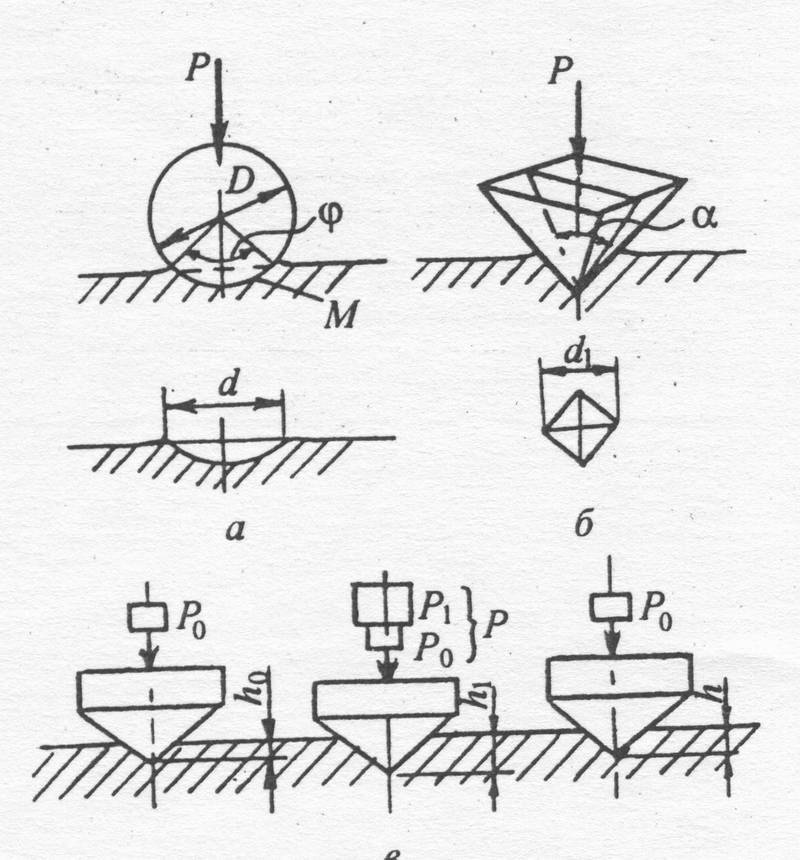

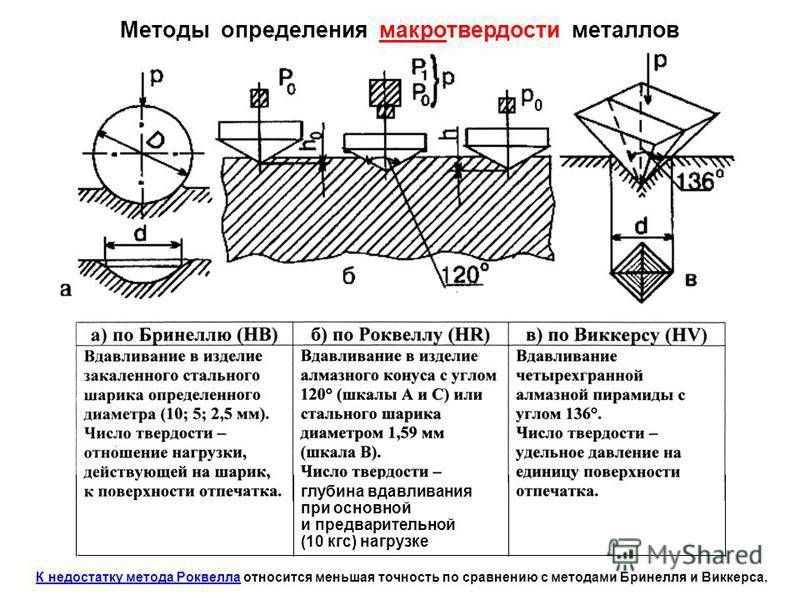

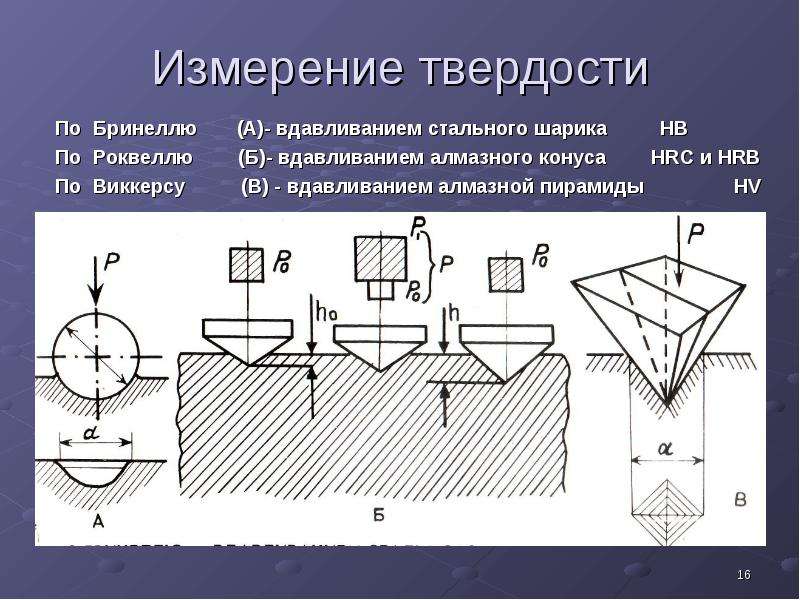

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора;

- Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

Многие приемы сейчас используются редко или вовсе ушли в прошлое. На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

Прямые методы реализуют cтационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток. Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические . Результаты можно получить по основным шкалам: Бринелля (HB), Роквелла С (HRC), Виккерса (HV).

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co) диаметрами 1,39 / 1,5 / 2,5 мм.

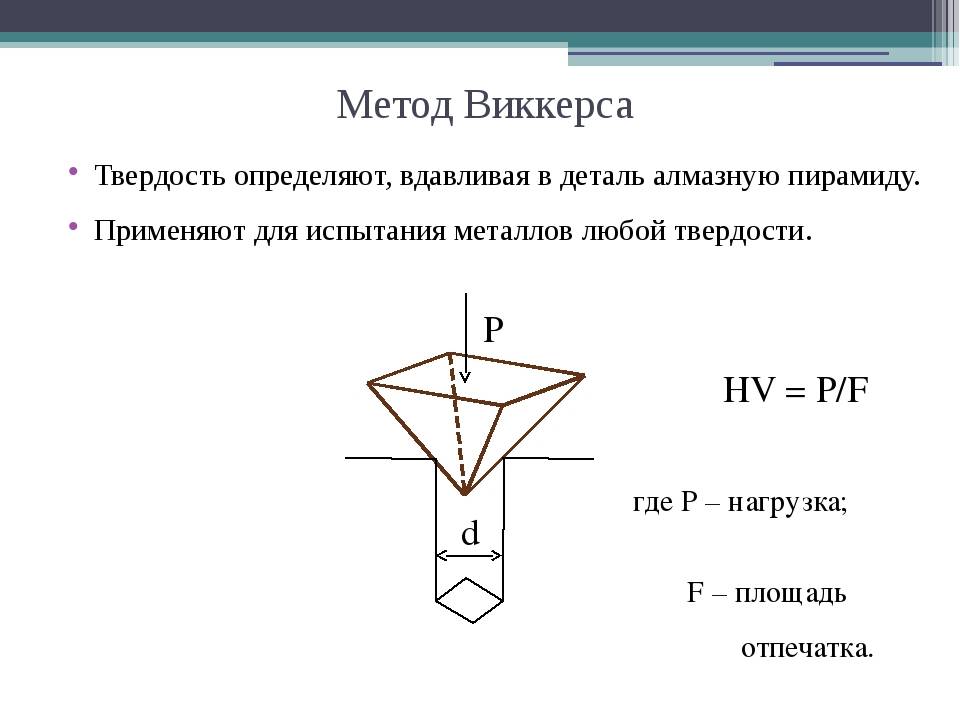

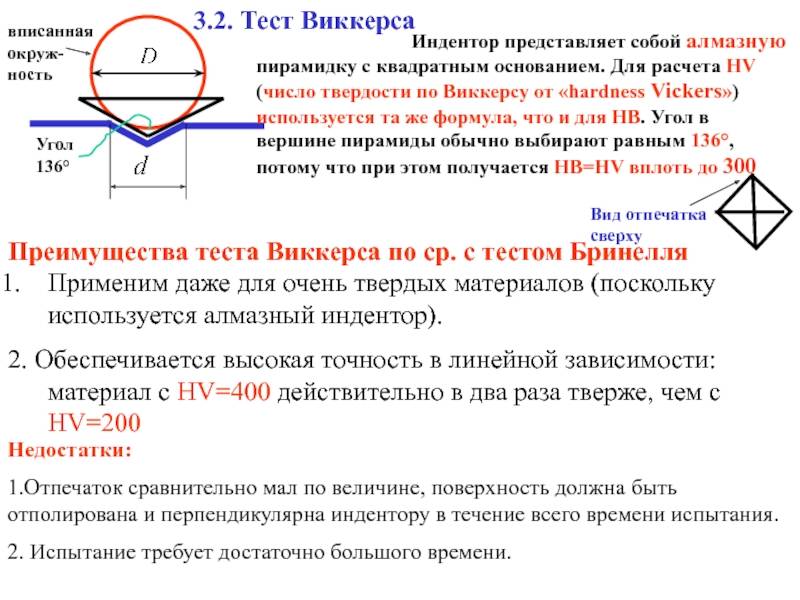

Суть метода

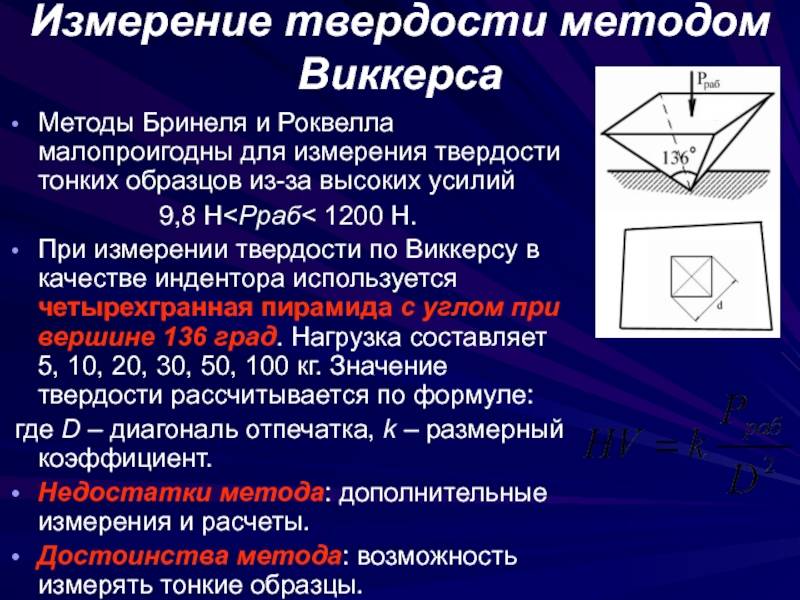

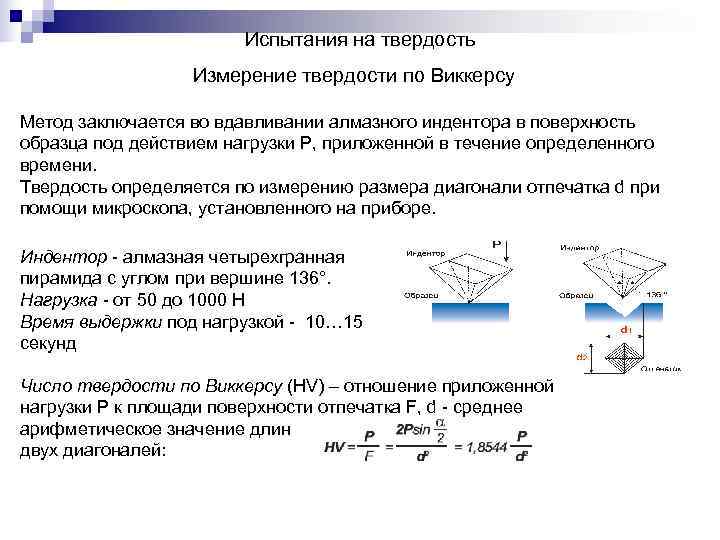

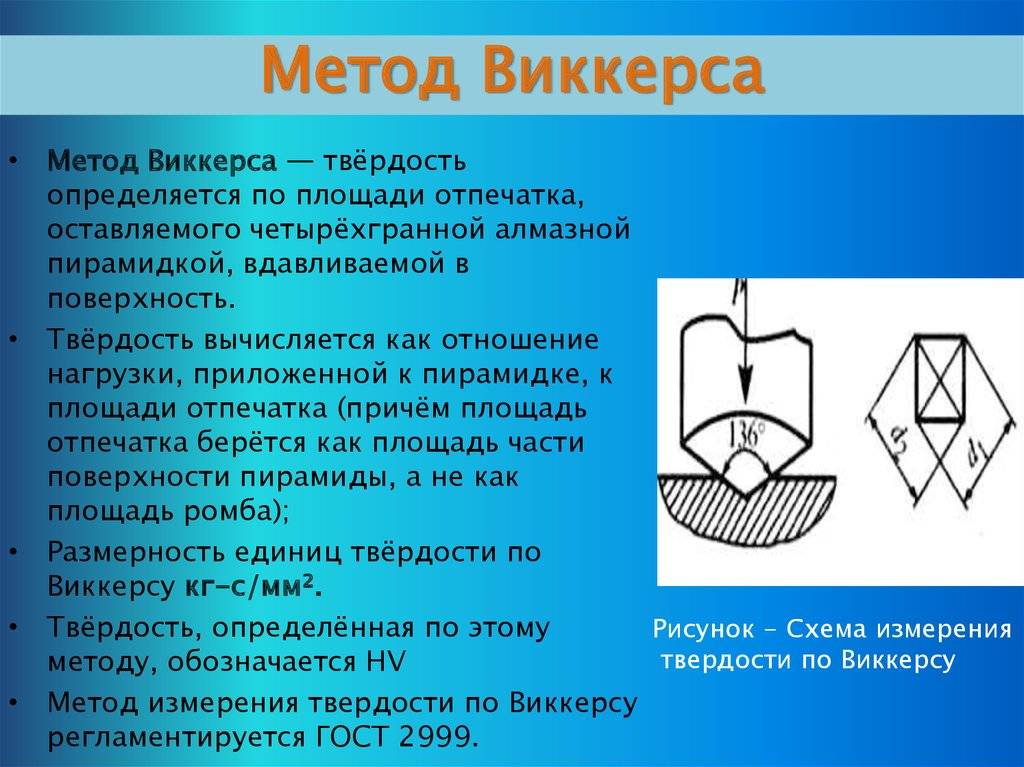

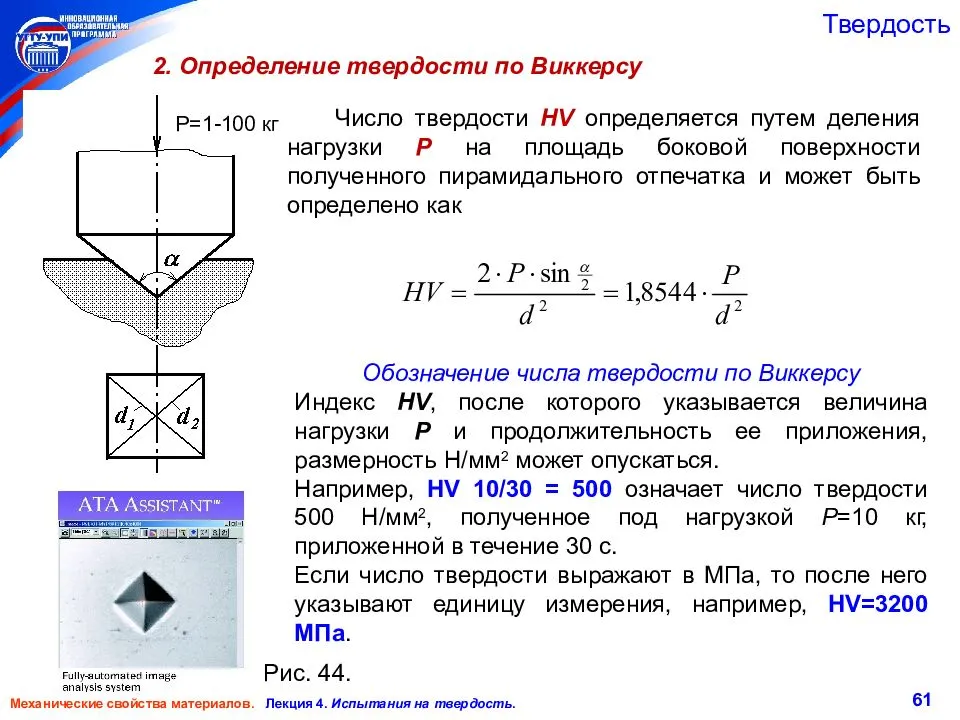

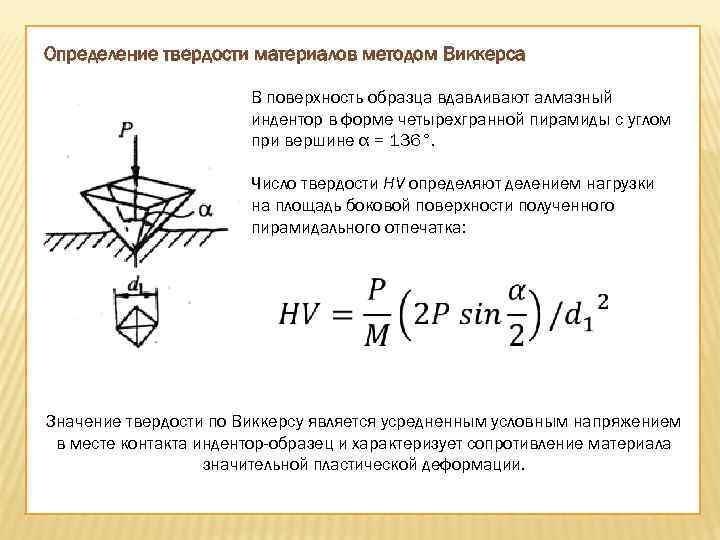

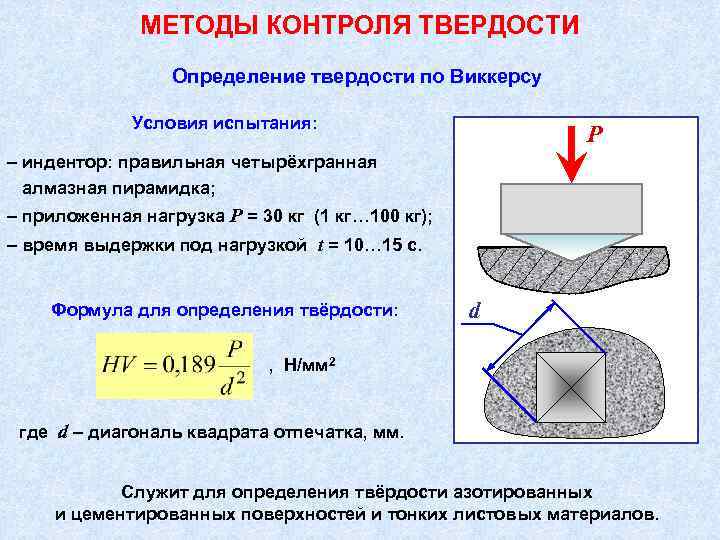

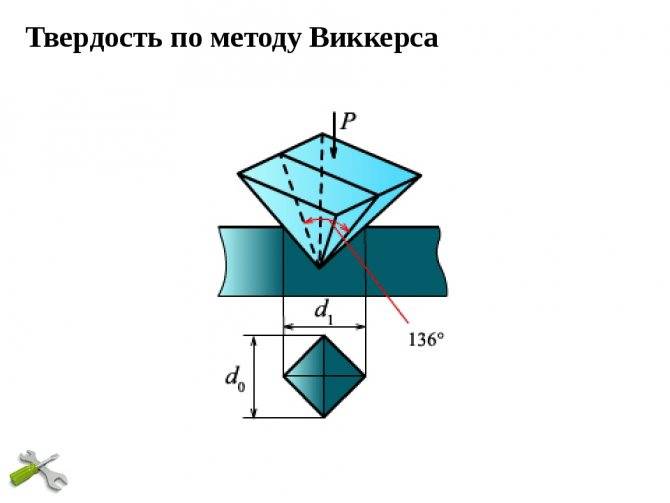

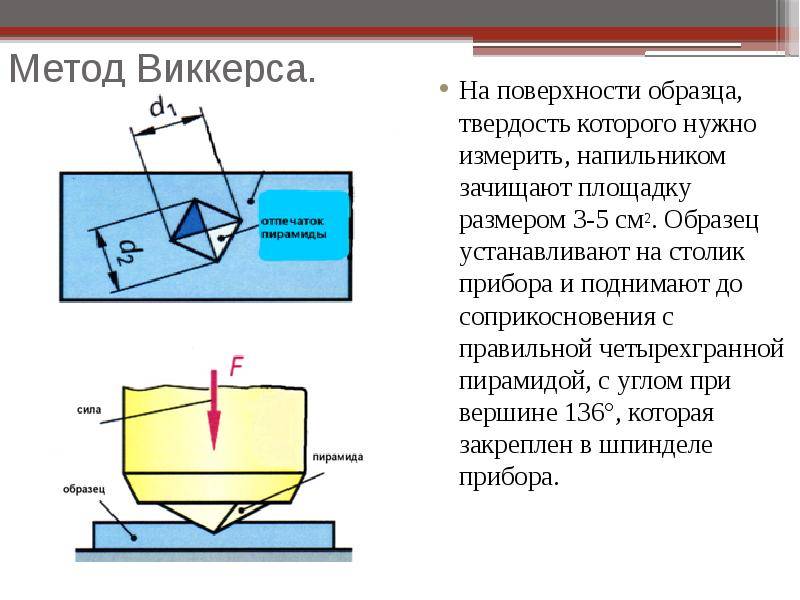

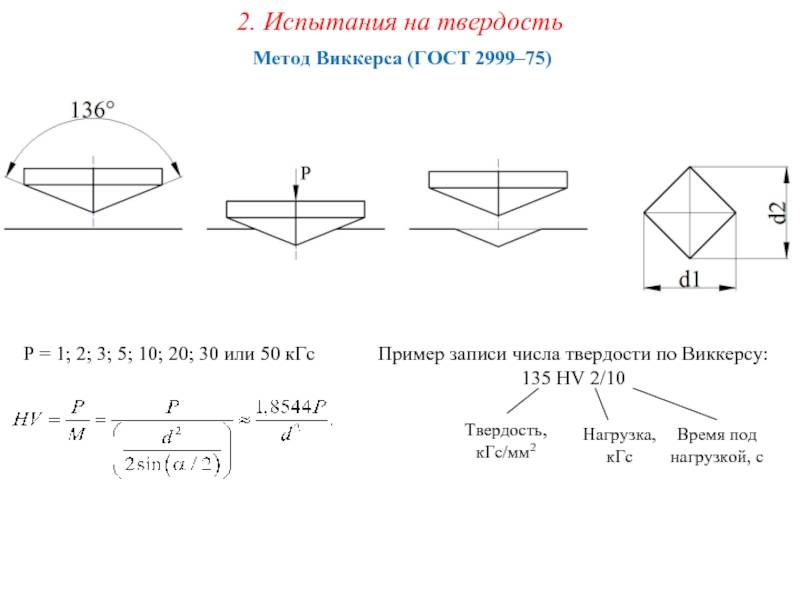

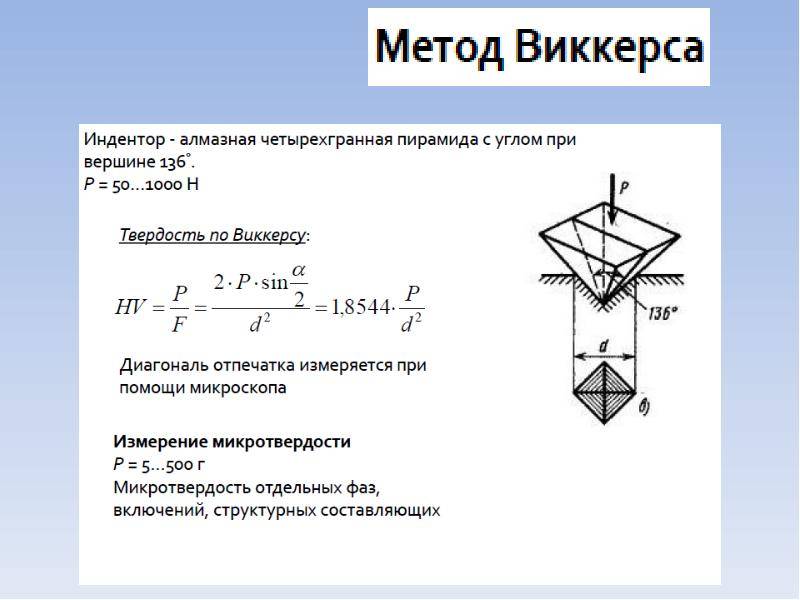

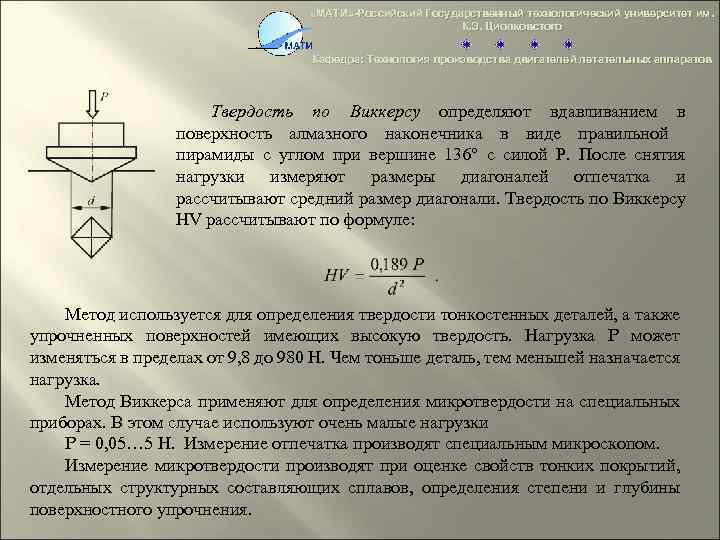

Метод определения твердости по Виккерсу основан на исследовании зависимости глубины проникновения алмазного конуса (индентора) в исследуемый материал от величины усилия. После снятия усилия на поверхности образца остается отпечаток, соответствующий глубине погружения индентора. Ввиду того, что геометрические размеры индентора известны и строго регламентированы, вместо глубины погружения определяют площадь отпечатка в поверхностном слое испытуемого материала.

Определение твердости по Виккерсу возможно для веществ с самыми высокими значениями, поскольку в качестве испытательного конуса используется пирамидка из алмаза, который имеет максимальную известную твёрдость.

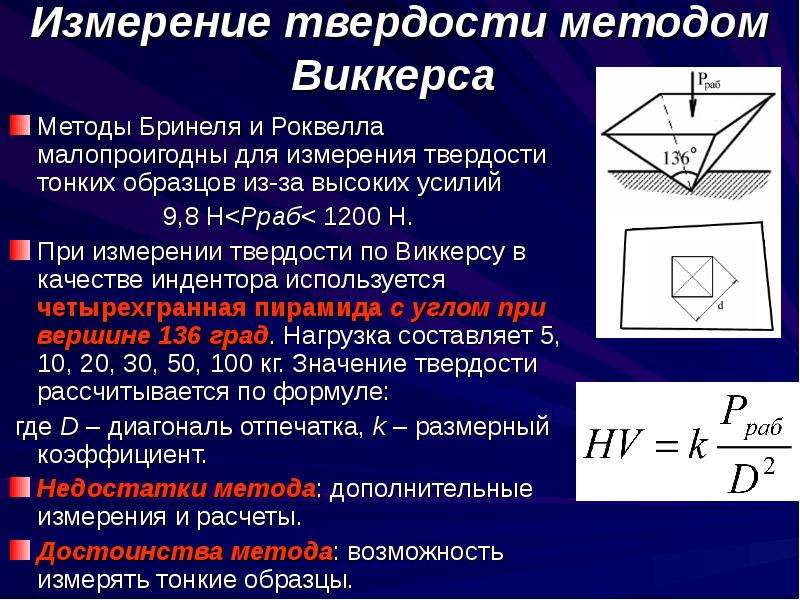

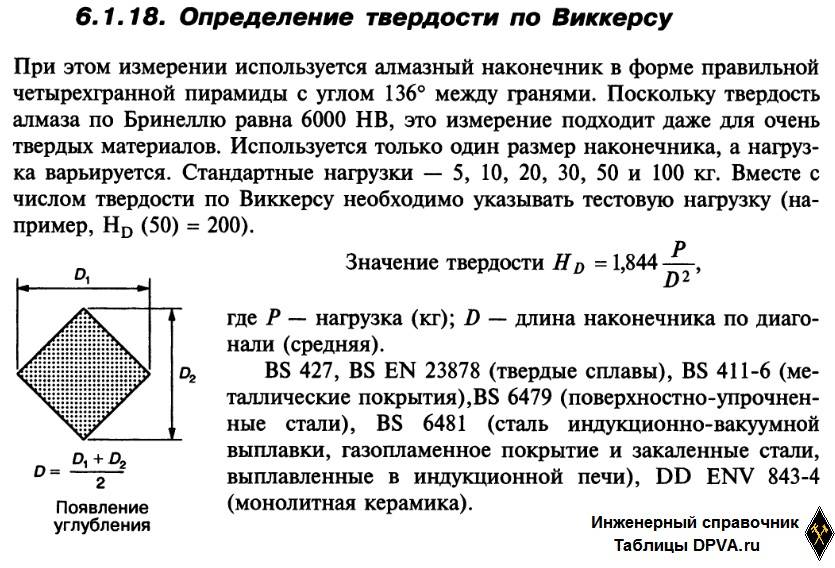

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

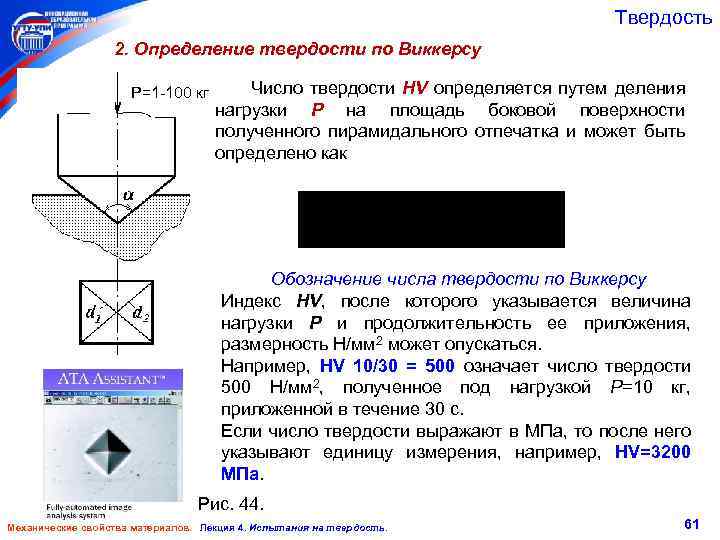

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

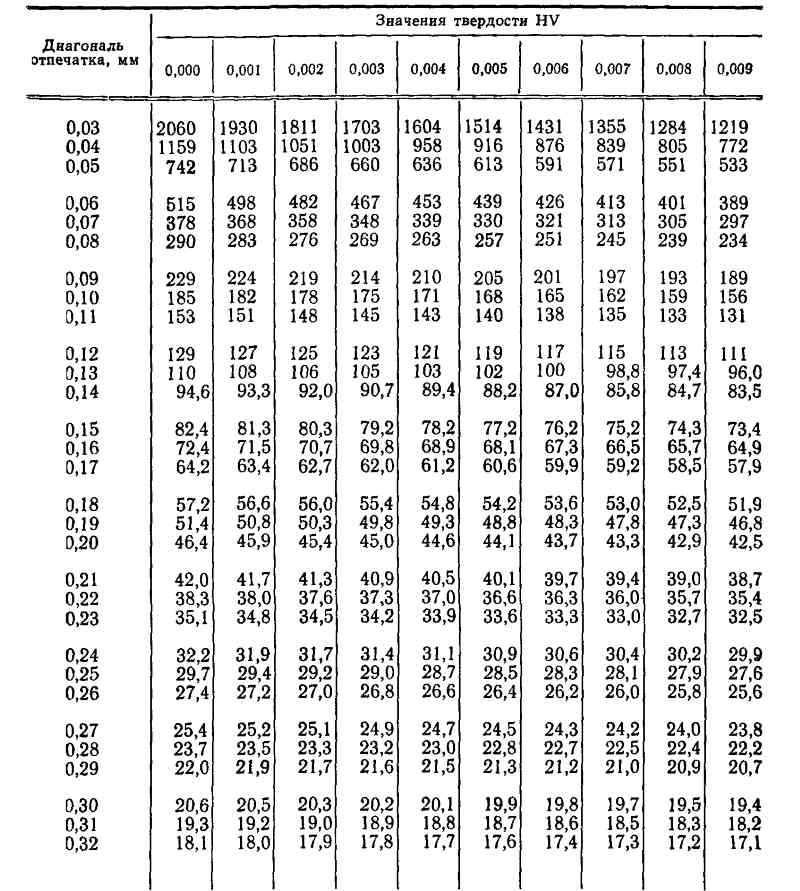

Вместо расчета площади отпечатка используются значения измеренных диагоналей ромба, между которыми находится прямая зависимость.

Итоговый результат твёрдости определяют по формуле:

В данной формуле F – это значение силы, а d – диагональ ромба.

Как правило, при измерениях по Виккерсу никаких вычислений по приведенной формуле не применяют, а используют табличные значения, исходя из приложенного усилия, времени воздействия и результирующей площади следа.

Скачать ГОСТ 2999-75

Значение приложенной силы регламентировано и составляет 30 кг. Время воздействия на поверхность обычно составляет 10-15 с. Это самые распространенные значения, однако во многих ситуациях необходимо воздействовать на материал образца при помощи иных значений силы.

Большинство измерительных приборов отрегулировано для некоторых дискретных и строго нормированных значений усилия.

Величина нагрузки зависит от измеряемого материала (его предполагаемой твердости). Чем тверже поверхность испытуемого образца материала, тем больше нагрузка. Это вызвано стремлением к уменьшению погрешности при определении площади и уменьшения влияния вязкости материала.

Для снижения погрешности также предъявляются ограничения по размерам испытуемого образца. Минимальная толщина образца должна быть в 1,2-1,5 раз больше предполагаемой диагонали отпечатка в зависимости от вида металла (меньшая величина соответствует стали, большая предназначена для цветных металлов). Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Особые требования предъявляются также к чистоте поверхности. Ее шероховатость не должна превышать 0,16 мкм, что означает необходимость в полировке поверхности.

Таблица для определения твердости по Виккерсу

Малые линейные размеры образца требуют применение микроскопа дл измерения размеров отпечатка, причем, чем тверже образец, тем более четкую картинку должен передавать микроскоп для сохранения точности измерения.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

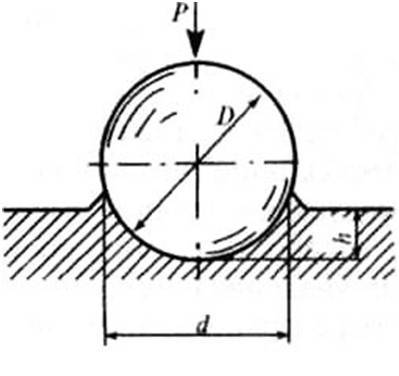

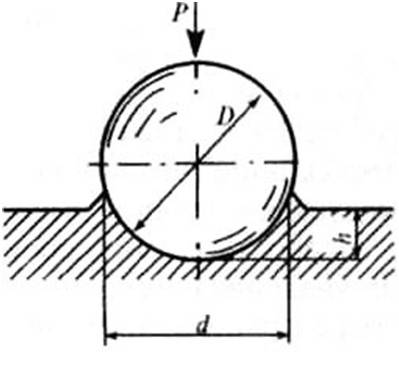

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

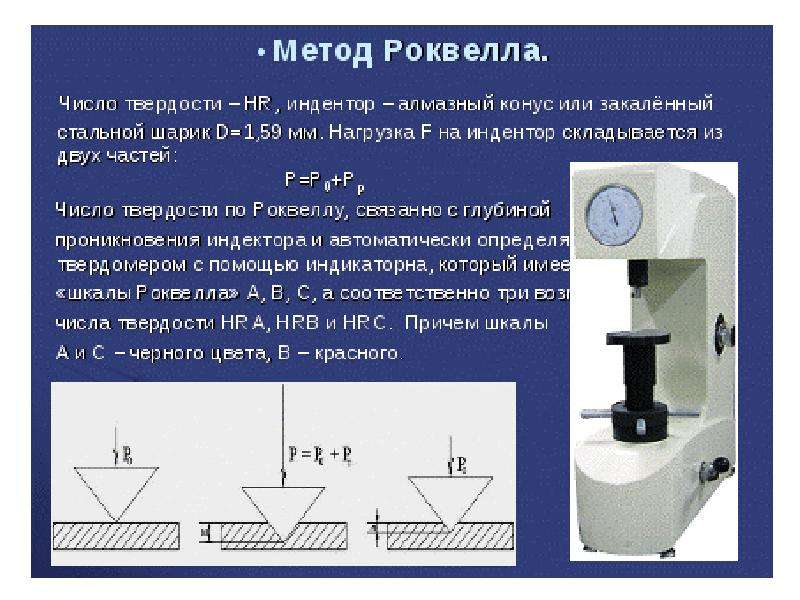

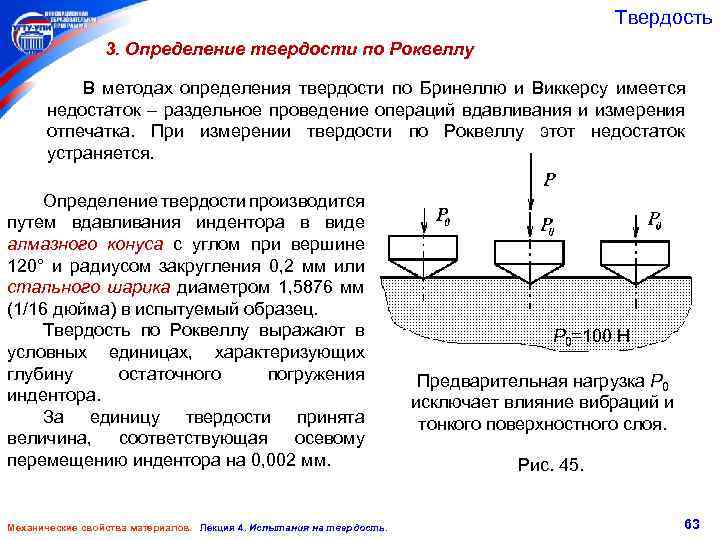

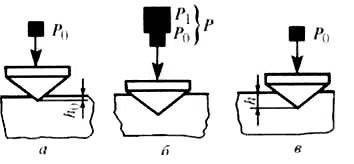

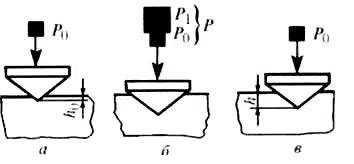

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Неопределенность измерения твердости по Виккерсу

D.1 Общие требования

Косвенный метод вычисления неопределенности, о котором идет речь в настоящем приложении, касается неопределенности результата измерений твердости, связанной с измерительными возможностями твердомеров при калибровке эталонных мер твердости (CRM). Вычисленная по этому методу неопределенность отражает совокупный эффект от всех источников неопределенности.

Косвенный метод не заменяет прямого метода оценки вклада отдельных источников неопределенности в суммарную неопределенность измерения твердости для твердомера. Косвенный метод рекомендуется для контроля твердомеров в период между поверками.

D.2 Алгоритм вычисления неопределенности

Алгоритм, предназначенный для вычисления неопределенности ul косвенным методом, приводится в таблице D.1. Расширенную неопределенность U получают умножением ul на коэффициент расширения k = 2. Таблица D.1 содержит всю необходимую для расчета информацию.

D.3 Отклонение твердомера на основе измерений по эталонной мере твердости

Отклонение b твердомера (которое часто именуют ошибкой) получают путем вычитания:

– среднего значения результатов измерений пяти отпечатков в процессе испытания твердомера по эталонной мере твердости;

– значения, присвоенного эталонной мере твердости при калибровке.

На основе отклонения определяют поправку, которую вносят в результат измерения и которую учитывают при вычислении неопределенности.

D.4 Алгоритмы вычисления неопределенности

D.4.1 Процедура без использования статистики измерений по эталонной мере твердости (метод 1)

Метод 1 (М1) – это упрощенный метод, который не используют при расчете неопределенности.

В М1 ошибку определяют на основе допустимой погрешности твердомера относительно теоретической шкалы, которую используют для определения источника неопределенности uE. При этом не предусматривается определение поправки, которую следует вносить при измерениях.

Алгоритм вычисления U подробно представлен в таблице D.1, а также в , .

(D.1)

При этом результат измерений следующий

(D.2)

D.4.2 Алгоритм, базирующийся на статистике измерений по эталонной мере твердости (метод 2)

В отличие от метода 1 (М1) использование метода 2 (М2) приводит к меньшим значениям неопределенности. Ошибка (отклонение) b (таблица D.1, этап 10) предположительно носит систематический характер. В рекомендовано вносить поправки в результат измерений для коррекции систематической ошибки. В М2 предполагается, что поправки определены, и тогда при вычислении неопределенности, если поправки включены в результат измерений, систематическую ошибку считают равной 0 либо Ucorrувеличивают на b. Алгоритм вычисления Ucorr объясняется в таблице D.1, а также см. , .

(D.3)

При этом результат измерения определяют в следующем виде

(D.4)

или

(D.5)

В зависимости от того, включают ли отклонение (ошибку) в качестве поправки шкалы твердомера, используют одно или другое выражение для представления результата измерения.

D.5 Представление результата измерения

При выражении результата измерения неопределенности указывают метод. Если метод не определен, считается что использован метод 1, формула (D.2) (таблица D.1, этап 12).

Примечания и ссылки

- Наличие этого фактора , что выражается в ньютонах , а в килограммах силы , с эквивалентностью 1 кг ф = 9.806 65 N .F{\ displaystyle {F}}ЧАСV{\ displaystyle {HV}}

Механические испытания | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Мгновенное тестирование при низкой скорости стресса |

| ||||||||

| Мгновенные испытания при высокой скорости нагрузки: испытания на удар |

| ||||||||

| Длительные испытания с постоянным стрессом |

| ||||||||

| Длительные повторные стресс-тесты |

Понятие

Твердость заготовки – особенность материала, благодаря которой железо создает сопротивление при контакте или проникновении в его слои инородного объекта или тела. Оно не должно подвергаться деформации или разрушению при определенных нагрузках.

Данный параметр служит для следующих целей:

Контроль состояния металла по времени.

Добыча информации, касательно минимальных и максимальных допустимых значениях заготовки.

Анализ результатов обработки с применением высоких температур.

Данный критерий показывает, как деталь проявит себя в дальнейшем использовании, а также какой у нее срок годности. Для проведения исследований используется как необработанные элементы, так и готовые запчасти.