Наконечник шариковый (оправка) к твердомерам Роквелл (Супер-Роквелл)

СОСТОЯНИЕ В РЕЕСТРАХ СРЕДСТВ ИЗМЕРЕНИЙ

| Страна, ответственная организация | Номер в госреестре |

| Российская Федерация, Росстандарт | не подлежит внесению в реестр |

| Российская Федерация, АО «РЖД» | не подлежит внесению в реестр |

| Республика Беларусь, Госстандарт | не подлежит внесению в реестр |

| Республика Казахстан, КазИнМетр | не подлежит внесению в реестр |

| Иные регистры, удостоверения, заключения, разрешения и пр. | |

| отсутствуют |

Наконечники шариковые к приборам для измерения твёрдости металлов и сплавов по шкалам Роквелла В, F, G (шарик 1,588 мм), E, H, K (шарик 3,175 мм) по ГОСТ 9013-59 (ИСО 6508-86), по шкале Супер-Роквелл Т по ГОСТ 23677-79. Наконечники шариковые предназначены для приборов измерения твёрдости различных производителей, в т.ч. (но не исключительно):

| Страна | Производитель приборов для измерения твёрдости |

| Россия | Москва, «Метолаб» |

| Иваново, «Точприбор», «ЗИП», «Импульс», «Тестсистемы» | |

| Нефтекамск, «Метротест» | |

| Санкт-Петербург, «Точприбор Северо-Запад» | |

| Китай | «TIME Group Inc» |

| США | «Wilson Hardness Group» |

| ФРГ | «Zwick / Roell» |

| Италия | «LTF S.p.A. / Galileo» |

Наконечники алмазные и шариковые (инденторы) производства «Восток-7» имеют минимальную цену на рынке РФ при гарантированном качестве. Рекомендуемый порядок установки (замены) индентора в приборах для измерения твёрдости (твердомерах стационарного и переносного типов):

Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином;

Ослабить винт фиксации индентора к шпинделю;

Извлечь прежний индентор и установить требуемый для испытания, затянуть винт

Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение;

Разместить на предметном (измерительном / опорном) столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения;

Обжать индентор:

- для сферических инденторов (наконечников с шариком) — единожды приложить основную нагрузку для укола индентором в рабочую поверхность меры твёрдости;

- для конусных инденторов (наконечники алмазные) — троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

6. Закрутить винт фиксации индентора до упора. 7. Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности — необходимо произвести калибровку твердомера согласно инструкции изготовителя.

Примечания

- Kehl G. L. The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- H. M. Rockwell & S. P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

- S. P. Rockwell The Testing of Metals for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013—1033.

- ↑ S. P. Rockwell Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- Lysaght V. E. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ISO 6508-1:2005. Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- Smith, William F. & Hashemi, Javad (2001), Foundations of Material Science and Engineering (4th ed.), McGraw-Hill, с. 229, ISBN 0-07-295358-6

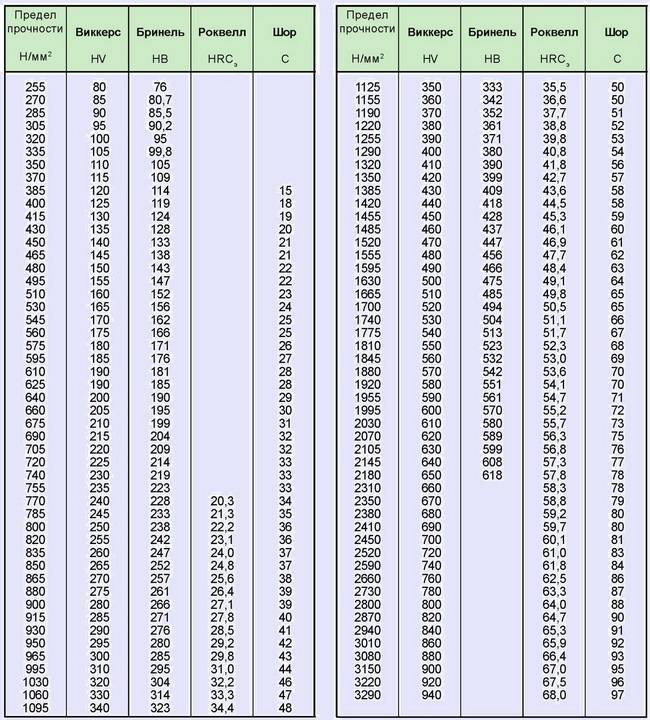

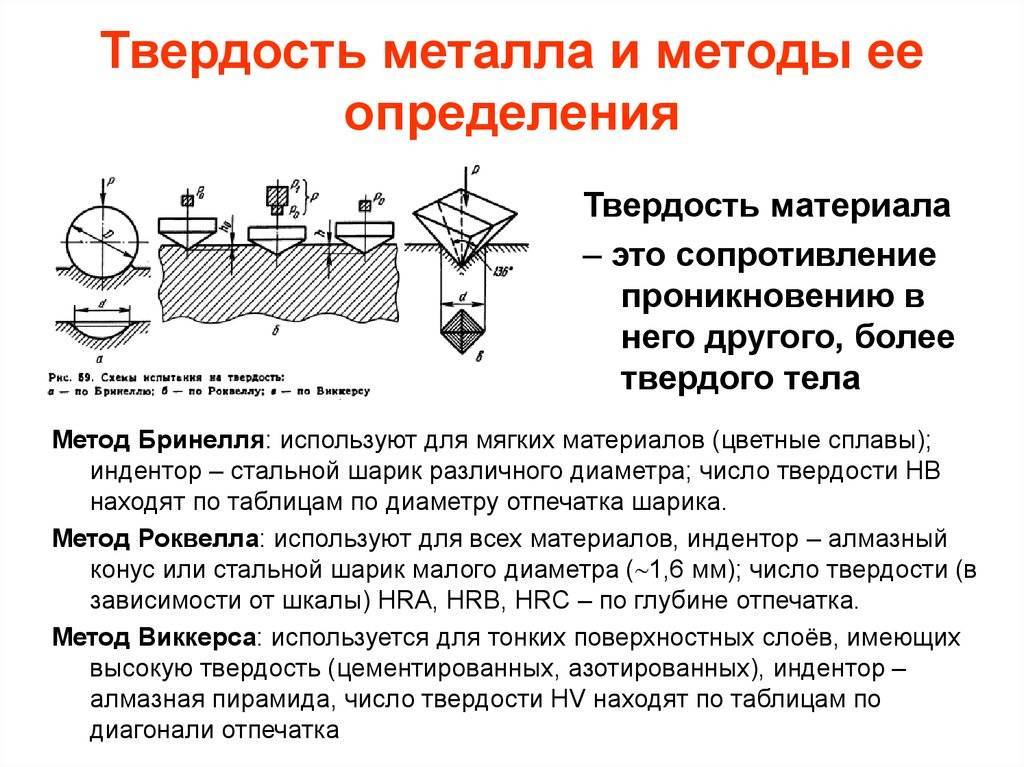

Альтернативные методы определения твердости

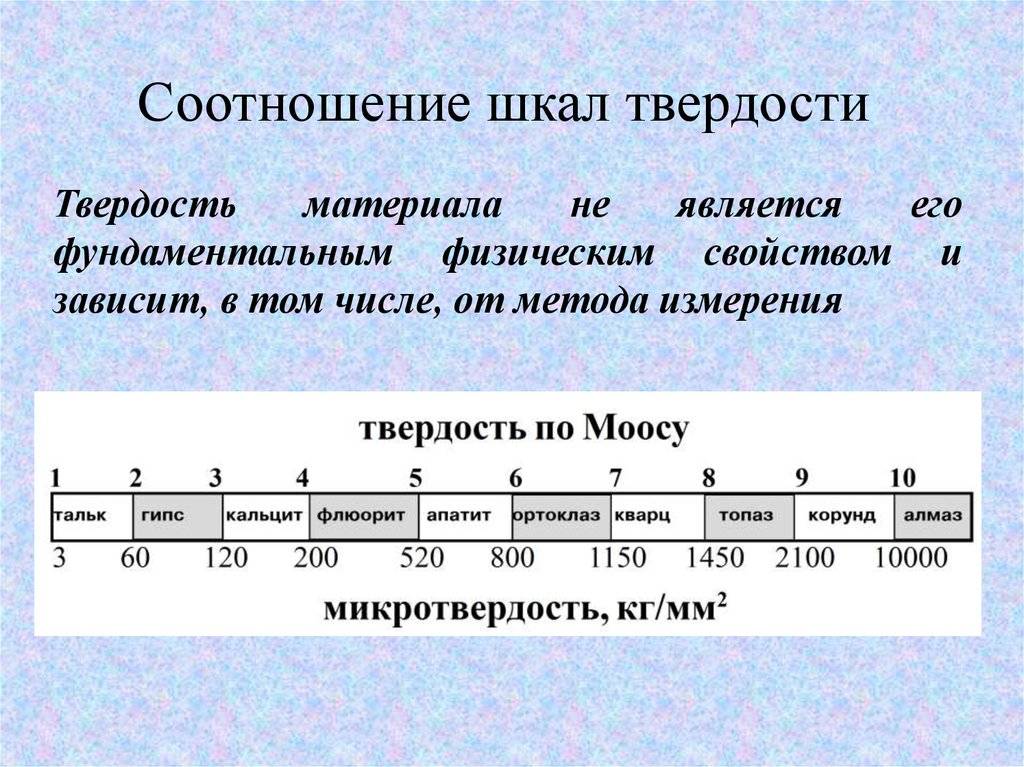

Измерять твердость можно не только методом Роквелла. Рассмотри основные моменты каждого метода и их отличия. Испытания под действием статистической нагрузки:

- Исследуемые образцы. Методы Рокелла и Виккерса дают возможность тестировать относительно мягкие и повышенной прочности материалы. Метод Бринелля рассчитан на изучение боле мягких металлов с твердостью до 650 HBW. Метод Супер-Роквелла позволяет испытывать на твердость при небольших нагрузках.

- ГОСТы. Метод Роквелла соответствует ГОСТу 9013-59, метод Бринелля – 9012-59, метод Виккерса – 2999-75, метод Шора — ГОСТы 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Твердомеры. Устройства исследователей Роквелла и Шора отличаются простотой использования и малыми габаритами. Оборудование Виккерса позволяет проводить испытания на очень тонких и малых образцах.

Опыты под динамическим давлением проводились по методу Мартеля, Польди, с помощью вертикального копера Николаева, пружинного прибора Шоппера и Баумана и других.

Твердость также может измеряться методом царапания. Такие испытания проводили с помощью напильника Барба, прибора Монтерса, Хенкинса, микрохарактеризатора Бирбаума и других.

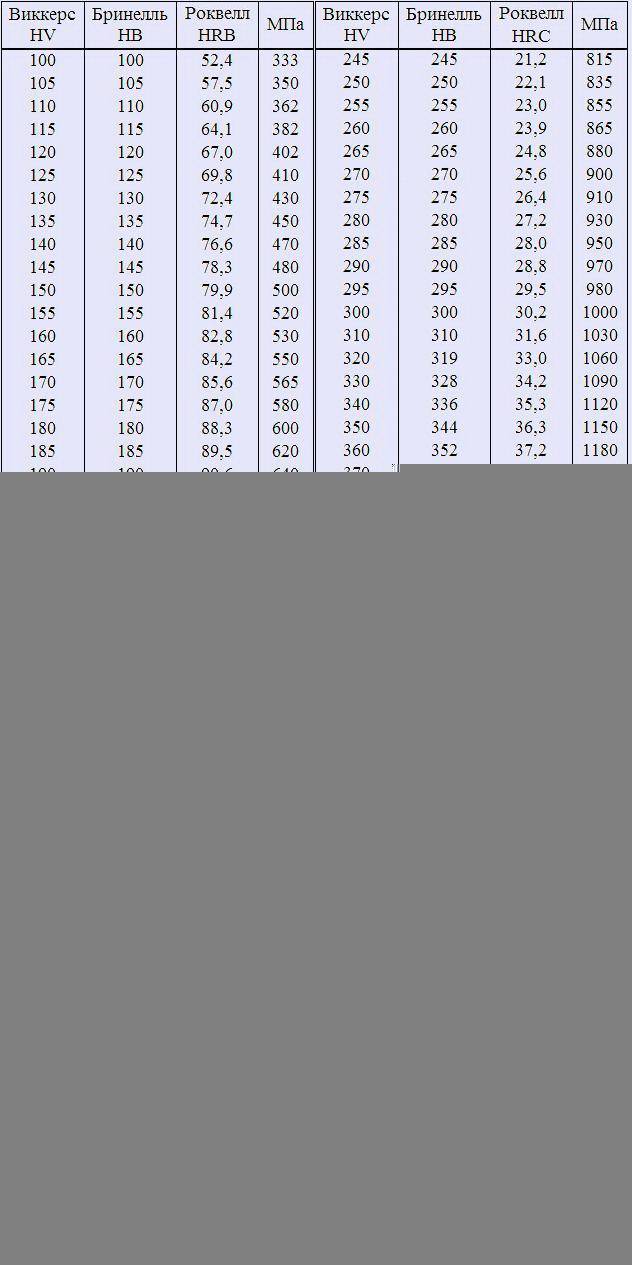

Несмотря на недостатки, метод Роквелла широко применяется для испытаний твердости в промышленности. Он отличается простотой выполнения, главным образом, из-за того, что не нужно измерять отпечаток под микроскопом и полировать поверхность. Но при этом метод не такой точный как предложенные исследования Бринелля и Виккерса. Твердость, замеренная разными способами, имеет зависимость. То есть результативные единицы по Роквеллу могут быть переведены в единицы Бринелля. На законодательном уровне имеются нормативные документы, например ASTM E-140, в которых сравниваются значения твердости.

Твердомер по Роквеллу: что это такое и как работает?

Стационарный твердомер представляет собой цельнолитую жесткую П-образную конструкцию (положенную на бок) и состоящую из 2 блоков:

- Измерительный блок (верх) состоит из индикатора часового типа, который контактирует с рычагом подвеса нагрузки. Для исключения возникновения ударной нагрузки при включении режима вдавливания рычаг подвеса имеет гидравлический демпфер.

- Блок установочного перемещения (низ) состоит из винтовой пары с большим шагом для ручного перемещения стола. Винтовая пара служит для создания предварительной нагрузки и больших перемещений стола. Это позволяет измерять твердость на деталях с габаритами, намного превышающими размеры образца толщиной 20 мм. Твердость поверхности стола не ниже HRC 50.

Твердомеры могут иметь двигатель перемещения, электронную систему измерения с дисплеем и другие усовершенствования, не влияющие на методику измерения.

Требования к образцу:

- образец (деталь) должен лежать устойчиво, не пружинить, не качаться;

- шероховатость поверхности образца не ниже Ra 2,5 по ГОСТ 2789-73.

На партию деталей изготавливают образец, который проходит термическую обработку вместе с деталями.

Порядок работы:

- образец устанавливают на стол;

- с помощью ходового винта образец подводят к интендору и нагружают предварительно (индикатор выставляется в 0);

- рычагом (кнопкой) включается режим вдавливания интендора в образец;

- при остановке стрелки индикатора (через 2…8 секунд после нагружения) снимают основную нагрузку, считывают значение твердости.

Современные твердомеры Роквелла, оборудованные цифровыми измерительными системами, имеют устройства автоматического подвода, предварительного нагружения, контроля величины усилия и времени рабочей нагрузки. Все усовершенствования должны обеспечивать соответствие требованиям ГОСТ 23677-79.

АЛМАЗ твердомер для измерения твёрдости по Роквеллу клинков холодного оружия

5. Порядок эксплуатации и хранения

5.1. Общие требования.

5.1.1. Обращаться с изделием «Алмаз» необходимо бережно, предохранять от ударов, особенно алмазный наконечник инденто-ра, головку измерительную и ключ динамометрический.

5.1.2. Изделие «Алмаз» должно быть аттестовано и подлежит поверке с периодичностью 1 раз в год по методике поверки МП РТ 2113-2014.

5.1.3. Перед началом работы изделие должно быть надёжно закреплено на столе, рабочее положение изделия – горизонтальное.

5.1.4. Головку измерительную закреплять на рычаге без пережима. Не разворачивать измерительную головку в зажатом положении.

5.1.5. Перед началом работы проверять работоспособность изде-лия по мере твёрдости. При наличии отклонений от показаний величины твёрдости – обратиться на предприятие-изготовитель.

5.1.6. При пользовании изделием необходимо соблюдать следующие требования:

– перпендикулярность действующей нагрузки (как предварительной, так и основной) к поверхности меры твёрдости или проверяемого объекта;

– плавное приложение предварительной нагрузки;

– плавное приложение в течение 5-10с основной нагрузки до максимального значения;

– плавное снятие через 2с основной нагрузки после резкого замедления движения стрелки индикатора;

– проведение отсчета результатов измерения твёрдости по шкале индикатора с их округлением до 0,5 деления шкалы при продолжающемся действии предварительной нагрузки;

– при съёме меры твёрдости или клинка, после замера твёрдости на объекте винт упорный 4 должен быть полностью завёрнут.

5.2. Проверка работоспособности.

5.2.1. Проверка работоспособности изделия проводится на собранном изделии в соответствии с рисунком 1,для чего необходимо:

а) корпус изделия 1 надёжно закрепить на столе 3 (толщина столешницы от 20 до 60 мм, при вылете столешницы относительно боковой стенки от 40 до 100 мм) с помощью прилагаемых струбцин 2 со стороны маркировки изделия;

б) вращением винта 4 поднять рычаг 5 в верхнее положение;

в) установить в соответствующее отверстие рычага 5 индентор 6 до упора и закрепить его винтом 7;

г) установить меру твёрдости 10 и прижать её винтом упорным 11 к опорной площадке корпуса изделия 1.

д) произвести контрольный замер твёрдости установленной меры твёрдости в соответствии с её обозначением, для чего:

1) вывернуть винт упорный 4 на рычаге, опустить остриё индентора на меру твёрдости. При этом индентор давит на неё с усилием 98Н (10 кгс) (предварительная нагрузка);

2) установить головку измерительную 8 и закрепить её винтом 9, положение стрелки измерительной головки 8 на нача-ле шкалы (для типа 2МИГ стрелка может устанавливаться в любом отмеченном положении, которое считать за начало отсчёта);

3) установить ключ динамометрический 12 с рукояткой 13 со стороны струбцин 2;

4) приложить к рукоятке 13 (вращение по часовой стрелке) момент равный 80 Нм (отмечен красной риской на индикаторе, см. рис. 2), при этом индентор давит на меру твёрдости 10 с общим усилием 1471 Н (150 кгс) (основная нагрузка). Под действием основной нагрузки индентор 6 внедряется в испытуемую меру твёрдости 10. Когда стрелка измерительной головки 8 остановится, основную нагрузку снимают;

5) стрелка головки измерительной 8 (вращение по часовой стрелке) показывает глубину внедрения (разность между начальным и конечным положением стрелки) индентора 6 под действием основной нагрузки, после её снятия;

6) при измерении твёрдости по шкале «HRC», изменение одной единицы твёрдости HRC соответствует внедрению индентора на 2 мкм.

Допустимое отклонение полученного значения твёрдости от указанного на мере твёрдости не должно превышать ±3 ед.

Для перевода показаний индикатора в единицы твёрдости HRC шкалы «C» Роквелла необходимо пользоваться таблицей А1 (приложение А).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Основные параметры:

– диапазон измерения твёрдости по шкале HRC, ед. твердости……………..от 20 до 68*

– погрешность измерения, ед. твёрдости………………………………………………….±1,5

– толщина измеряемого объекта, мм………………………………………………..от 2 до 11

– длина рукоятки, мм…………………………………………………………………………..500

Габаритные размеры (без учёта размеров рукоятки), мм, не более……………..200х205х190

Масса, кг, не более……………………………………………………………………………………8,5

Среднее время наработки на отказ, ч………………………………………………………….20000

Общие требования к процессу измерения твердости

- Измерительный прибор любой конструкции должен быть надежным и удобным в обращении.

- Прибор должен оперативно выдавать результаты замеров твердости.

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность образца должна быть подготовлена в соответствии с методом измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

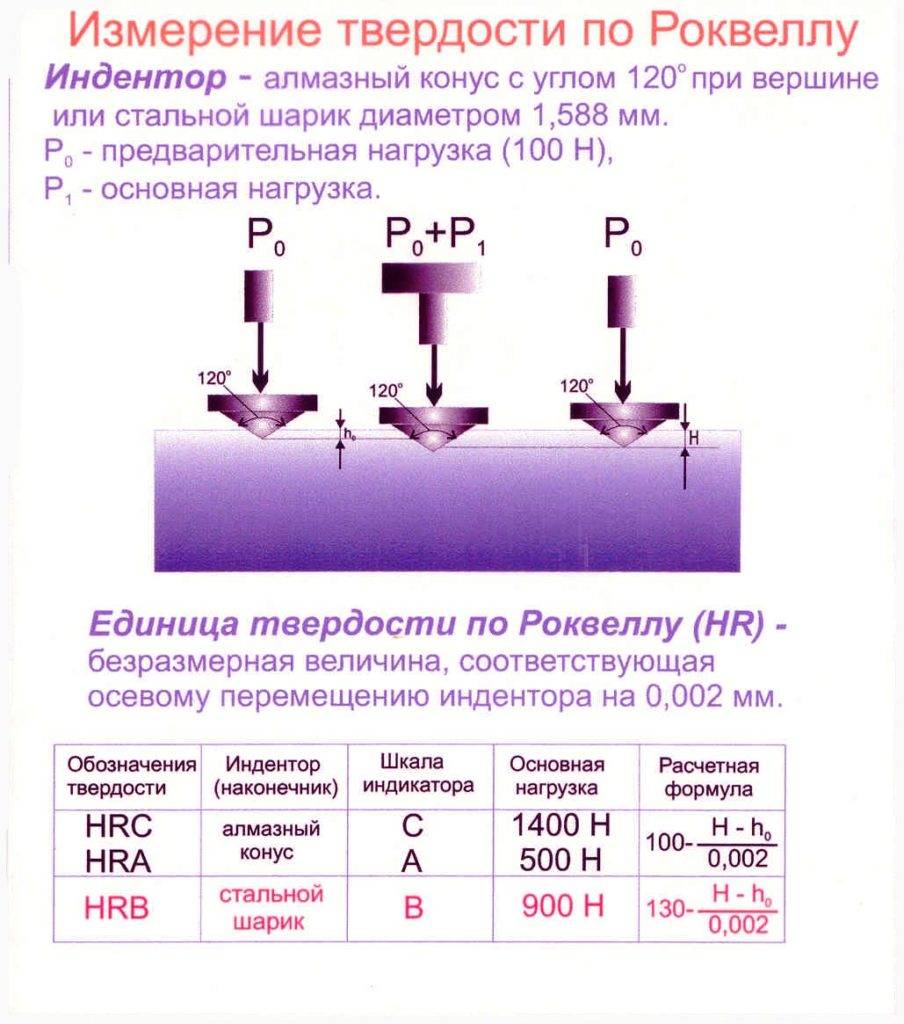

Как устроена шкала твердости по Роквеллу?

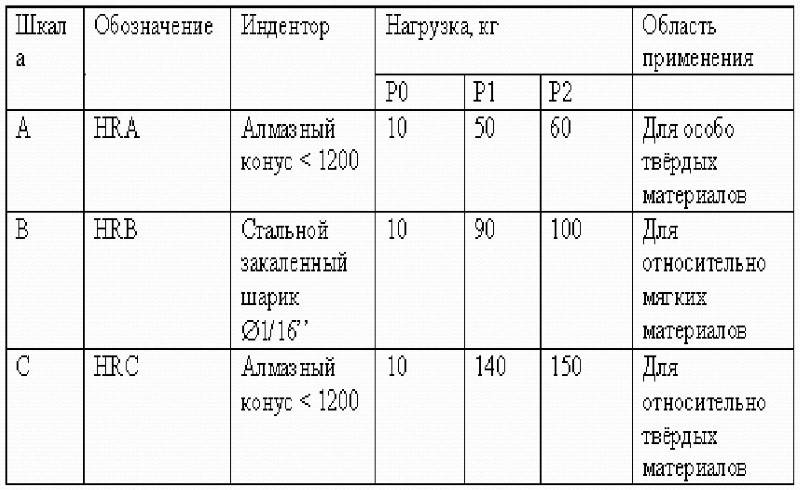

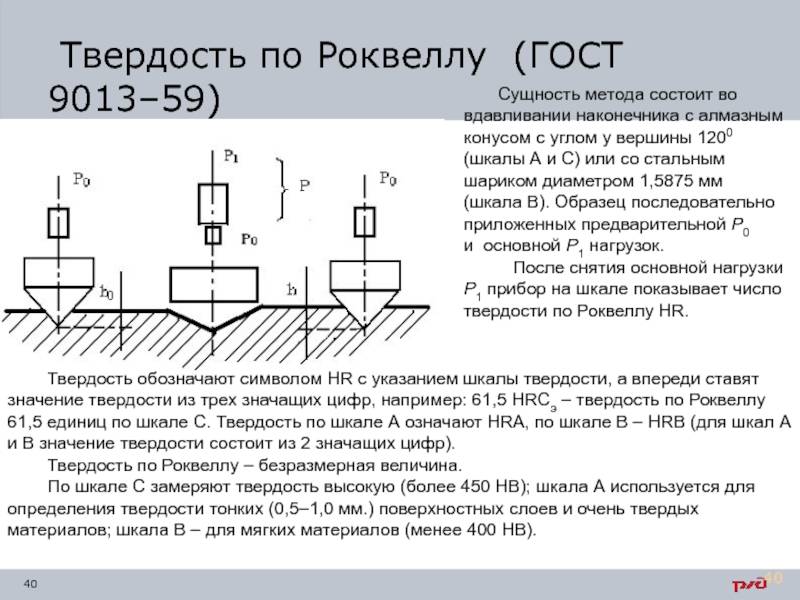

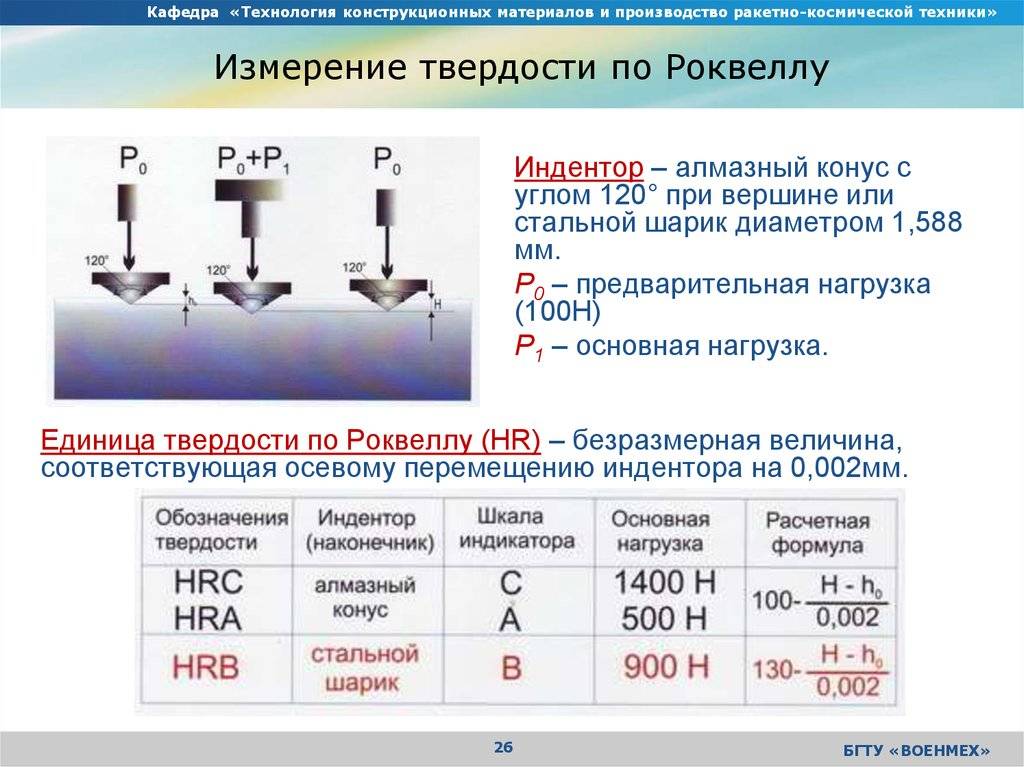

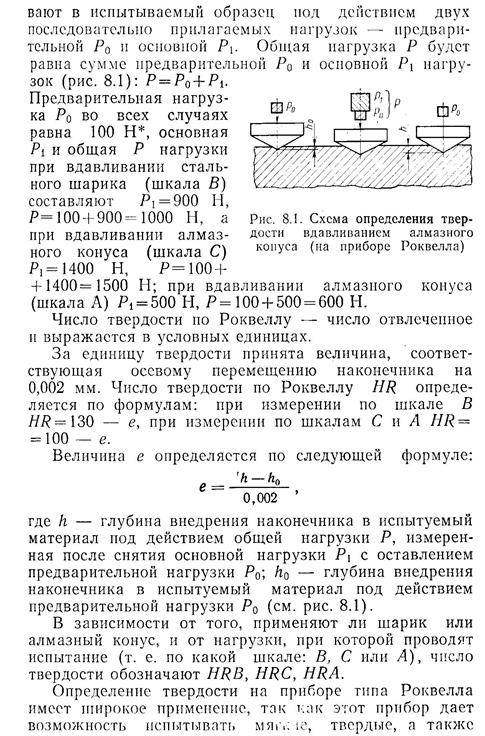

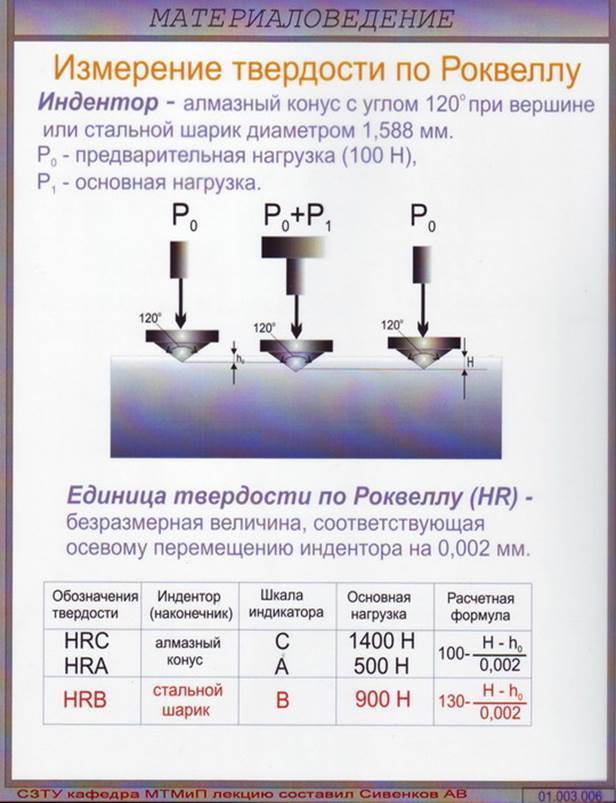

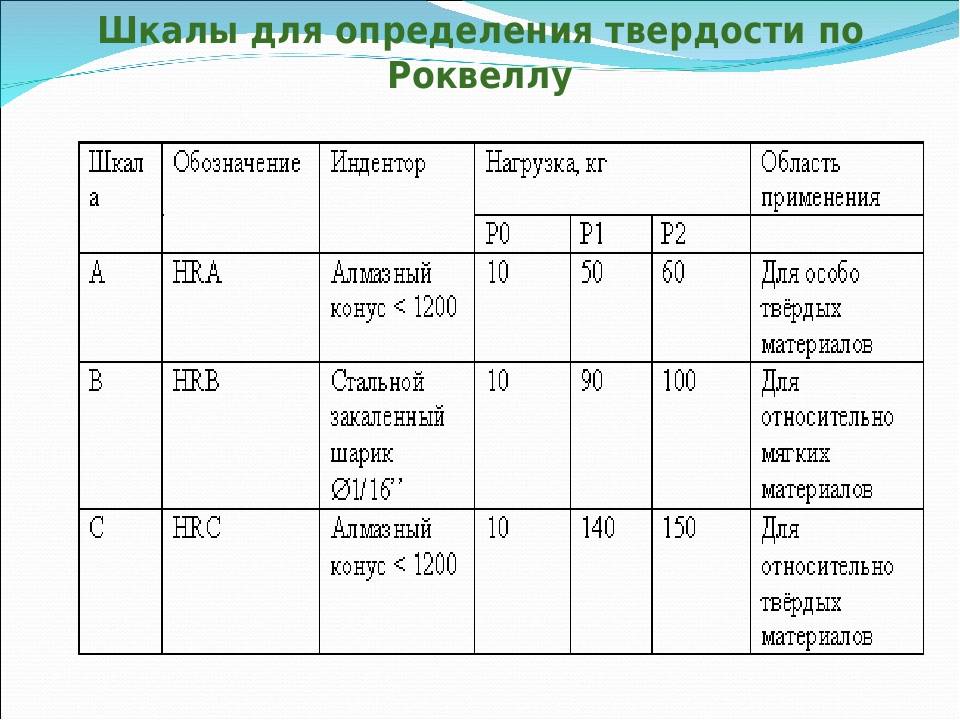

Разработано 11 шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях «интендор – нагрузка». Например, шкалы В, F и G используют для измерения шарик Ø 1,588 с нагрузкой по шкалам В, F — 60 кгс и по шкале G — 150 кгс. Для шкал Е, Н и К применяется шарик Ø 3,175 мм с разными нагрузками.

Распространены такие шкалы:

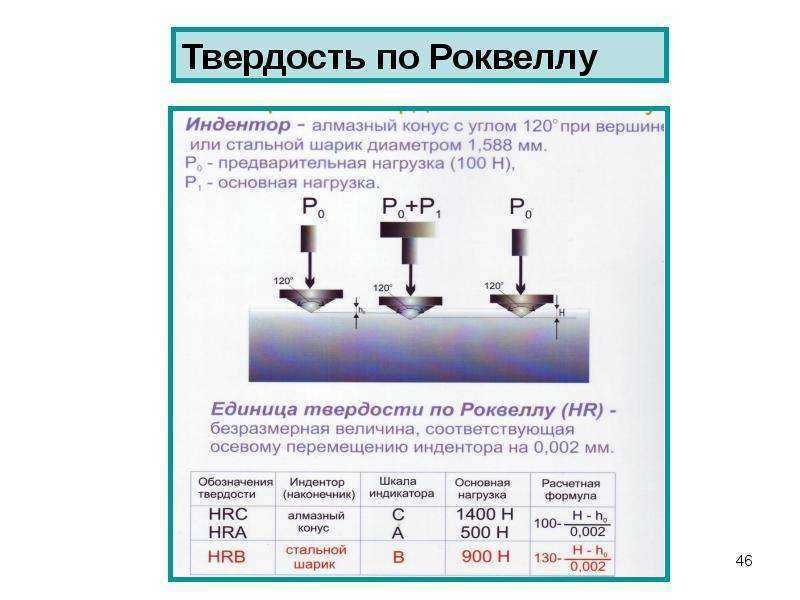

- А — с конусом и полным усилием на измерительной головке 60 кгс (10 кгс — предварительная нагрузка плюс 50 кгс — основная).

- В — с шариком Ø 1,588 и полным усилием на измерительной головке 100 кгс.

- С — с конусом и полным усилием на измерительной головке 150 кгс.

Предварительная нагрузка, которая позволяет выбрать зазоры твердомера и разрушить окисную пленку на образце, одинакова для измерений с использованием любых шкал.

В качестве индикатора используют устройство часового типа, которое позволяет регистрировать перемещение индентора на 0,002 мм с учетом перемещения рычагов. Максимальное перемещение измерительной головки при рабочей нагрузке — 0,2 мм. На индикаторе расположены шкала, содержащая 100 делений для каждого способа измерения (например, ТК 2 или NOVOTEST ТС-Р).

Диапазоны измерений для шкал (материалы):

- HRA — 20…88 ед. (коррозионностойкие и жаропрочные стали)

- HRB — 20…100 ед. (сплавы меди, ковкий чугун, низкоуглеродистые стали)

- HRC — 20…70 ед. (высокоуглеродистые стали после термической обработки)

Шкалы А и С объединены, шкала В выделена цветом или вынесена отдельно.

Поправки, добавляемые к величинам твердости по Роквеллу, при измерениях на выпуклых цилиндрических поверхностях

1. При измерениях по шкалам А, С, D.

Таблица 3

Твердость по Роквеллу | Радиус | ||||||||

3 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | 16 | 19 | |

20 | 2,5 | 2,0 | 1,5 | 1,5 | 1,0 | 1,0 | |||

25 | 3,0 | 2,5 | 2,0 | 1,5 | 1,0 | 1,0 | 1,0 | ||

30 | 2,5 | 2,0 | 1,5 | 1,5 | 1,0 | 1,0 | 0,5 | ||

35 | 3,0 | 2,0 | 1,5 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | |

40 | 2,5 | 2,0 | 1,5 | 1,0 | 1,0 | 1,0 | 0,5 | 0,5 | |

45 | 3,0 | 2,0 | 1,5 | 1,0 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 |

50 | 2,5 | 2,0 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 |

55 | 2,0 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | |

60 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | ||

65 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | ||

70 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | ||

75 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | |||

80 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | ||||

85 | 0,5 | 0,5 | 0,5 | ||||||

90 | 0,5 |

Примечание. Поправки

более 3 единиц твердости по шкалам А, С, D не допускаются.

2. При измерениях по шкалам В, F, G

Таблица 4

Твердость по Роквеллу | Радиус | ||||||

3 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | |

20 | 4,5 | 4,0 | 3,5 | 3,0 | |||

30 | 5,0 | 4,5 | 3,5 | 3,0 | 2,5 | ||

40 | 4,5 | 4,0 | 3,0 | 2,5 | 2,5 | ||

50 | 4,0 | 3,5 | 3,0 | 2,5 | 2,0 | ||

60 | 5,0 | 3,5 | 3,0 | 2,5 | 2,0 | 2,0 | |

70 | 4,0 | 3,0 | 2,5 | 2,0 | 2,0 | 1,5 | |

80 | 5,0 | 3,5 | 2,5 | 2,0 | 1,5 | 1,5 | 1,5 |

90 | 4,0 | 3,0 | 2,0 | 1,5 | 1,5 | 1,5 | 1,0 |

100 | 3,5 | 2,5 | 1,5 | 1,5 | 1,0 | 1,0 | 0,5 |

Примечание. Поправки более 5 единиц твердости по шкалам В, F, G не допускаются.

Поправки, добавляемые к величинам

твердости по Роквеллу при измерениях по шкале C на сферических поверхностях

Таблица 5

Твердость по Роквеллу | Диаметр сферы d, мм | ||||||||

4 | 6,5 | 8 | 9,5 | 11 | 12,5 | 15 | 20 | 25 | |

55 HRC | 6,4 | 3,9 | 3,2 | 2,7 | 2,3 | 2,0 | 1,7 | 1,3 | 1,0 |

60 HRC | 5,8 | 3,6 | 2,9 | 2,4 | 2,1 | 1,8 | 1,5 | 1,2 | 0,9 |

65 HRC | 5,2 | 3,2 | 2,6 | 2,2 | 1,9 | 1,7 | 1,4 | 1,0 | 0,9 |

Поправка.

(ИУС № 8 2002 г.).

Значения поправок (ΔH) вычислены

по формуле

где HR – значение

твердости по Роквеллу, определенное на приборе;

d – диаметр сферы, мм.

Приложение 3. (Введено дополнительно, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Центральным научно-исследовательским институтом черных металлов Министерства черной металлургии СССР

ИСПОЛНИТЕЛИ

Н.П. Лякишев, Б.М. Овсянников, Н.А. Бирун

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР

04.02.59

3. ВВЕДЕН ВПЕРВЫЕ

4. Стандарт соответствует СТ СЭВ

469-77 и ИСО 6508-86

5. Стандарт унифицирован со стандартом TGL

9011

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, |

Приложение 1 | |

3.2 | |

1.2, 3.2 | |

3.1 |

7. Срок действия продлен до

01.01.95 Постановлением Госстандарта СССР от

23.05.89 № 1287

8. ПЕРЕИЗДАНИЕ (август

1991 г.) с Изменениями № 1,

2, 3, утвержденными в мае

1979 г., ноябре

1984 г., мае

1989 г. (ИУС 7-79, 1-85, 8-89)

1. Отбор образцов. 1 3. 4. 5. Приложение Приложение Приложение 3 Поправки, добавляемые к величинам |

История

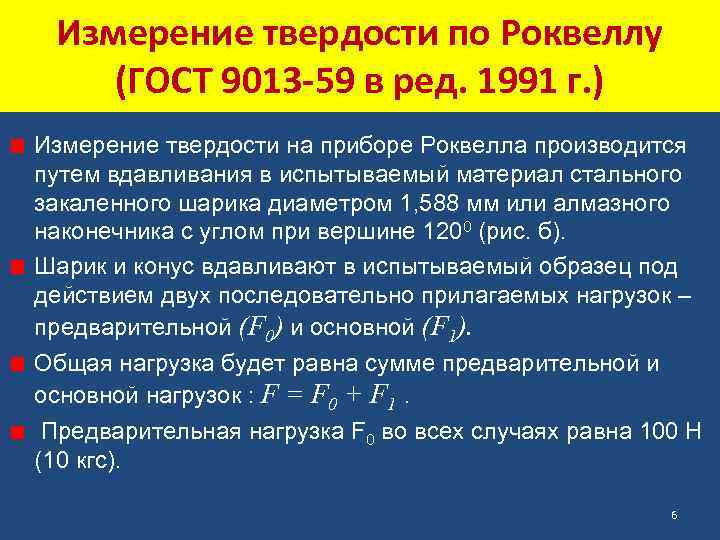

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»).

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года.

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing

(Бристоль, Коннектикут).New Departure , бывшая крупным производителем шарикоподшипников, в 1916 году стала частьюUnited Motors , а затем — корпорацииGeneral Motors .

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования.

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company

, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная вWilson Mechanical Instrument Company , сменила владельца. В 1993 году компанию приобрела корпорацияInstron .

Рекомендации

- E.L. Тобольски и А. Фи, «Тестирование твердости при макроиндентировании», Справочник ASM, Том 8: Механические испытания и оценка, ASM International, 2000, стр. 203–211, ISBN 0-87170-389-0.

- Г.Л. Кель, Принципы металлографической лабораторной практики, 3-е изд., McGraw-Hill Book Co., 1949, стр. 229.

- H.M. Rockwell & S.P. Rockwell, “Измеритель твердости”, , Февраль 1919 г.

- С.П. Роквелл, “Испытания металлов на твердость”, Сделки Американского общества обработки стали, Vol. II, № 11, август 1922 г., стр. 1013–1033.

- ^ С. П. Роквелл, “Машина для испытания на твердость”, , Ноя 1924 г.

- В.Э. Лисахт, Испытание на твердость при вдавливании, Reinhold Publishing Corp., 1949, стр. 57–62.

- .

- Смит, Уильям Ф .; Хашеми, Джавад (2001), Основы материаловедения и инженерии (4-е изд.), McGraw-Hill, p. 229, ISBN 0-07-295358-6

- Справочник по твердомеру по Роквеллу фирмы EBP R-150T.

- Справочник по твердомеру по Роквеллу фирмы EBP R-150T.

- E18-08b Раздел 5.1.2.1 и 5.2.3