Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

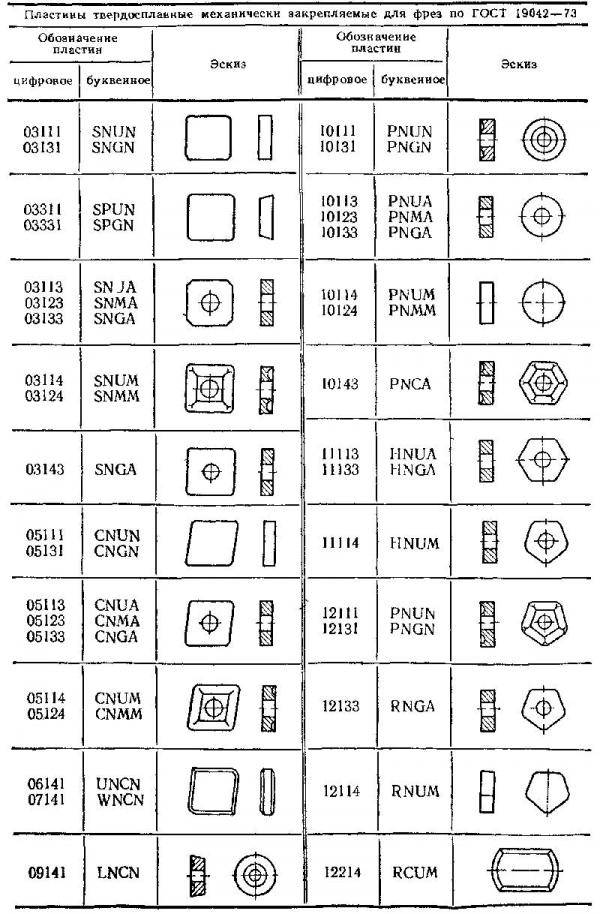

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года).

- 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа.

- 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

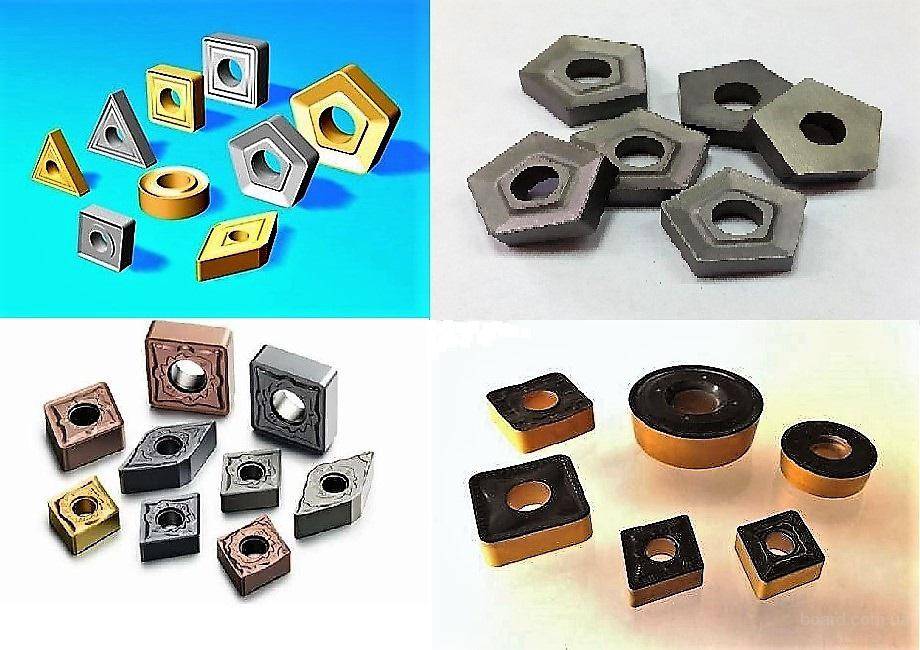

Типы карбидных вставок

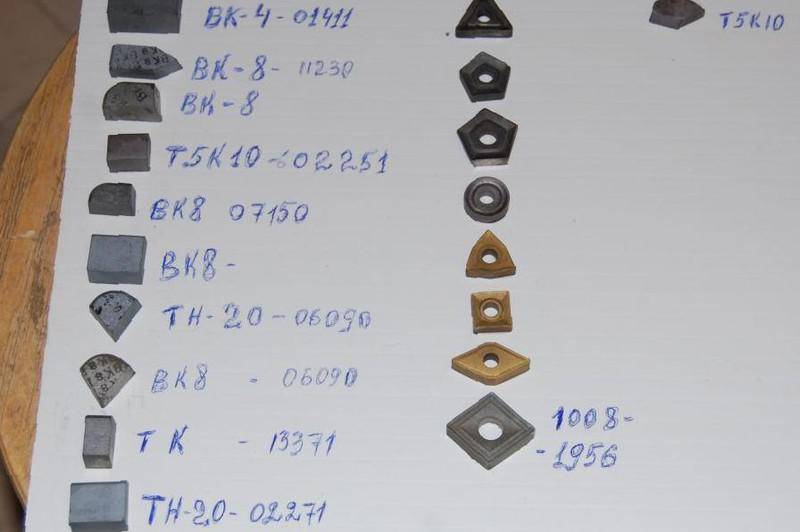

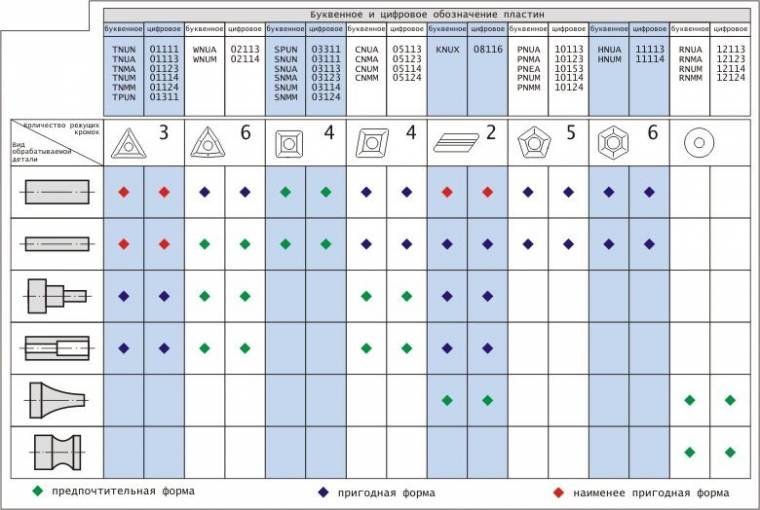

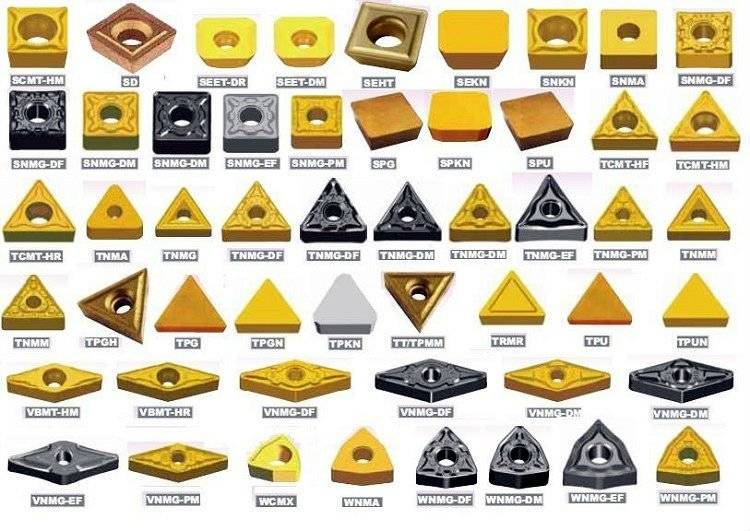

В зависимости от формы и материала используются несколько различных типов твердосплавных пластин для различных целей. Эти пластины представляют собой сменные насадки для режущих инструментов, которые обычно состоят из самой режущей кромки.

Вставки имеют разную геометрическую форму. Например:

Треугольные или трехгранные вставки

Твердосплавные пластины Triangle или Trigon имеют треугольную форму с тремя равными сторонами и тремя вершинами с углами 60 градусов. Это трехгранные вставки, напоминающие треугольник, но с измененной формой, например изогнутыми сторонами или средними углами, которые включают ступени на концах.

Четырехсторонние твердосплавные пластины

Четырехсторонние вставки бывают ромбовидной, ромбической, квадратной и прямоугольной формы. Пластины ромбовидной формы имеют четырехстороннюю форму с двумя острыми углами для снятия материала.

Твердосплавные пластины квадратной формы имеют четыре равные стороны. С другой стороны, прямоугольные пластины имеют четыре стороны. Две стороны длиннее двух других. Эти типы твердосплавных пластин используются для обработки канавок, когда короткие стороны пластин имеют реальную режущую кромку.

Твердосплавные пластины ромбической или параллелограммной формы также бывают четырехсторонними, с углом по бокам для обеспечения зазора режущей кромки.

Твердосплавные пластины другой формы включают пятиугольник с пятью равными сторонами и углами, а восьмиугольные пластины имеют восемь сторон.

Помимо формы, твердосплавные пластины также различаются по углу наклона. Вот несколько твердосплавных пластин с разным углом при вершине:

Шаровая:

Шаровая фреза со вставками

Твердосплавная пластина для шаровой фрезы имеет полусферический шаровой наконечник, радиус которого составляет половину диаметра фрезы. Эта твердосплавная пластина позволяет обрабатывать внутренние полукруги, канавки или радиусы.

Фреза с радиусным наконечником:

Фреза с радиусным наконечником

Твердосплавная пластина для фрезы с радиусным наконечником представляет собой прямую пластину с отшлифованной кромкой на концах. Этот тип твердосплавной пластины используется на фрезах.

Фреза для снятия фаски:

Фреза для снятия фаски

Фреза для снятия фаски имеет на вершине угловую секцию для получения углового среза или скошенной кромки на заготовке.

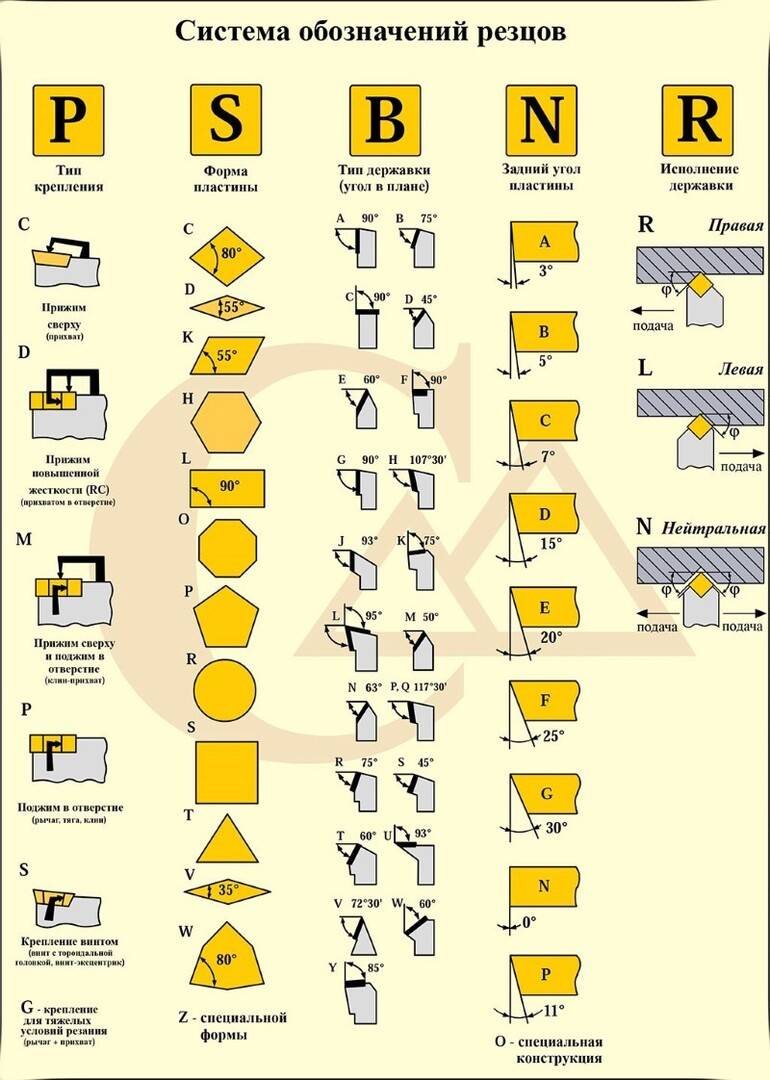

Механическое крепление пластин / Insert clamping system

Способы крепления пластин к резцам токарным Описание различных конструкций сборного режущего инструмента с пластинами без задних и с задними углами

Способы крепления пластин к резцам токарным Описание различных конструкций сборного режущего инструмента с пластинами без задних и с задними углами _ для металлооработки на станках Крепление пластин прижимом повышенной жёсткости Walter Turn (D) Первый выбор при обработке хрупких материалов _ например, чугуна — Подходит для тяжёлой черновой обработки, например, для обработки серого чугуна — Первый выбор при прерывистом резании благодаря надёжному креплению пластины — Один ключ для режущей и опорной пластины — Изготавливаются усиленные прихваты с твердосплавным башмаком для увеличения срока службы прихвата Державки Walter Turn с прижимом повышенной жёсткости с направленной подачей СОЖ (D. . . -P) — Подвод СОЖ непосредственно в зону резания через прижим и по задней поверхности пластины — Повышение стойкости на 30-150 % благодаря оптимальному охлаждению — Первый выбор при обработке нержавеющих материалов (ISO M) и жаропрочных сплавов (ISO S) — Гибкое подключение СОЖ: Державка с переходником для подвода СОЖ/адапте-ром (A2120-P/A2121-P) или с набором шлангов для СОЖ с резьбой G1/8” (K601) — Возможность использования при давлении СОЖ в диапазоне 10-150 бар — Оптимальное стружколомание, особенно при давлении свыше 40 бар Крепление пластин рычагом Walter Turn (P) — Универсальная система с простой заменой пластин — Первый выбор для односторонних пластин без задних углов, например, SNMM, для тяжёлой черновой обработки — Беспрепятственная эвакуация стружки из отверстия, альтернатива креплению прижимом повышенной жёсткости Крепление пластин клин-прихватом Walter Turn (M) — Для треугольных пластин без задних углов — Профильная обработка с применением пластин TNMG, максимальный угол врезания 22° — Часто применяется при продольном точении с поднутрением Крепление керамических пластин прижимом повышенной жёсткости Walter Turn (C) — Специальная система для керамических пластин без отверстия — Крепление прижимом повышенной жёсткости с твердосплавным башмаком для увеличения износостойкости — Первый выбор при обработке жаропрочных сплавов и чугуна с керамическими пластинами Токарные державки для пластин с задними углами Крепление пластин винтом Walter Turn (S) — Для пластин с задними углами 5° и 7° — Первый выбор для работы с малыми усилиями резания или для обработки тонких заготовок — Минимум сборочных деталей — Закрепление винтом Torx Plus для передачи повышенных моментов затяжки — Один ключ для режущей и опорной пластины Крепление пластин рычагом Walter Turn (P) — Для пластин с задними углами формы V/R 5° и 7° — Высокая точность обработки детали благодаря большому предварительному натяжению с помощью рычага у пластин V — Без риска ослабления винта в процессе обработки из-за перекручивания круглых пластин A 78 Токарные инструменты Walter Turn для наружной обработки Walter Токарная обработка ISO Описание инструментов Walter Turn/Walter Capto для наружной обработки Токарные державки для пластин без задних углов сш гтп

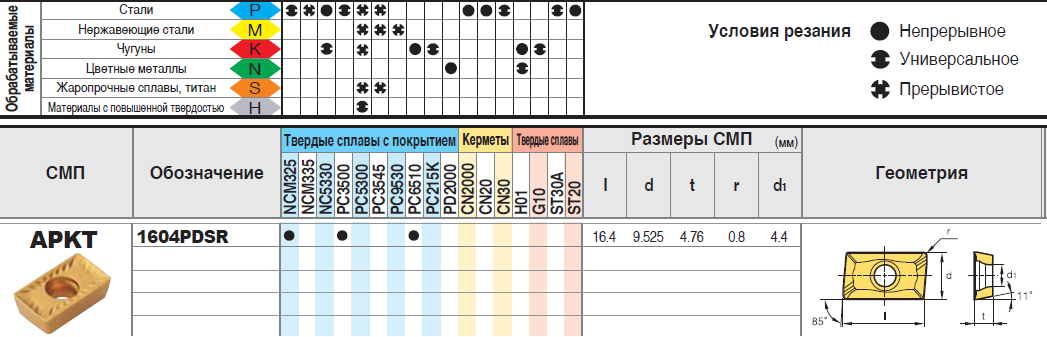

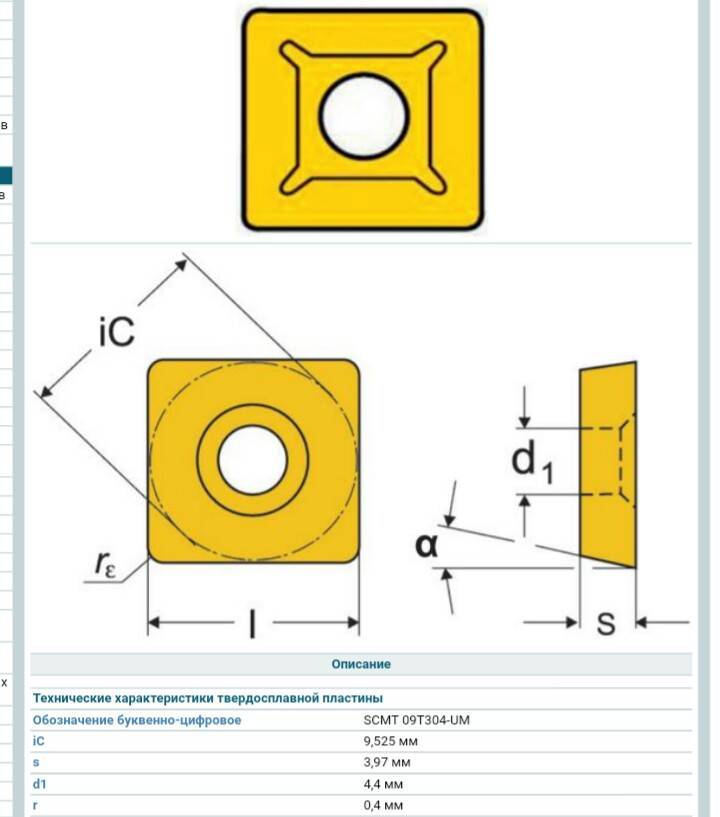

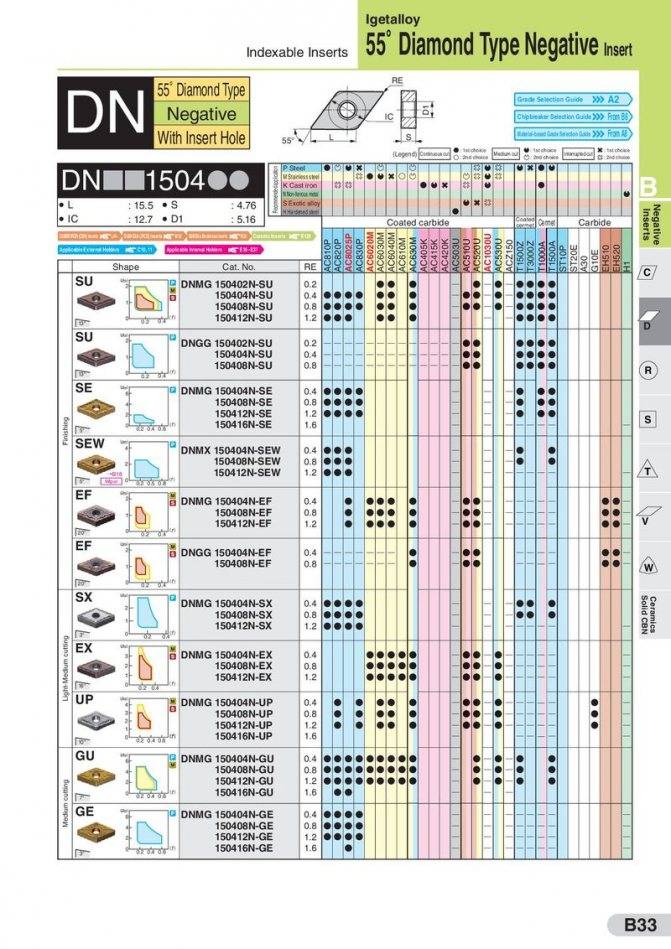

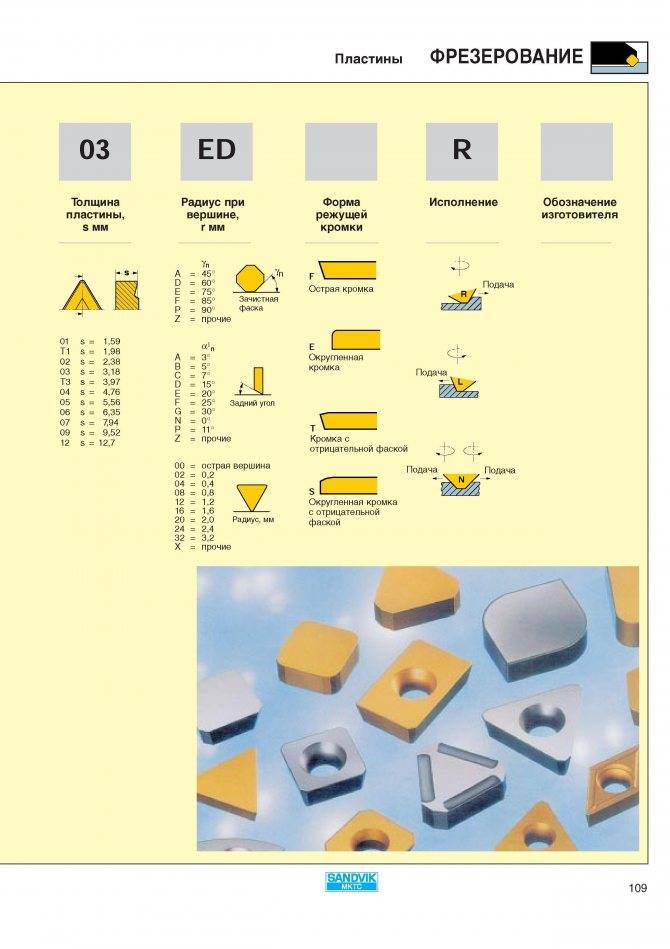

Маркировка твердосплавных пластин

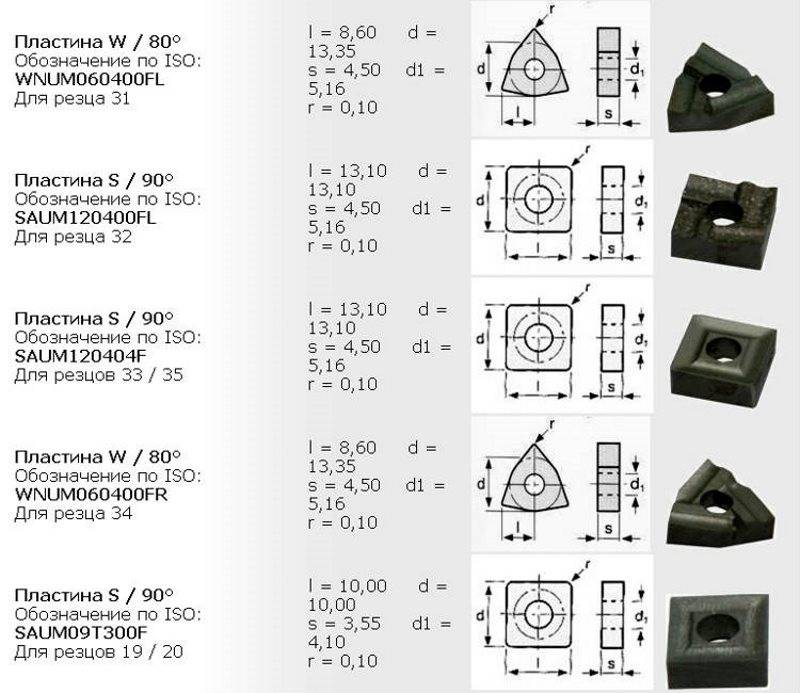

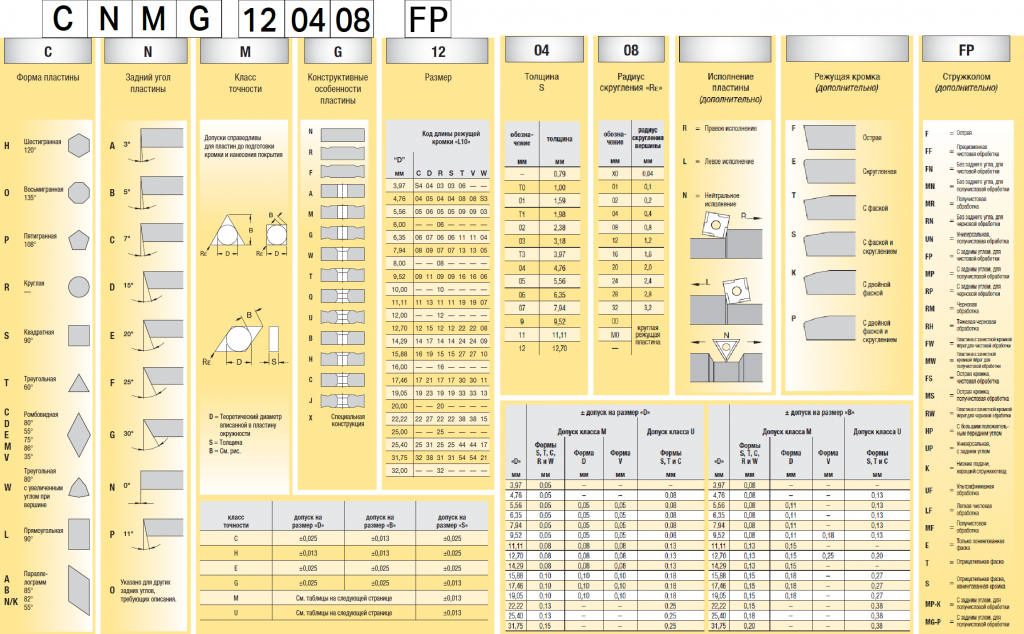

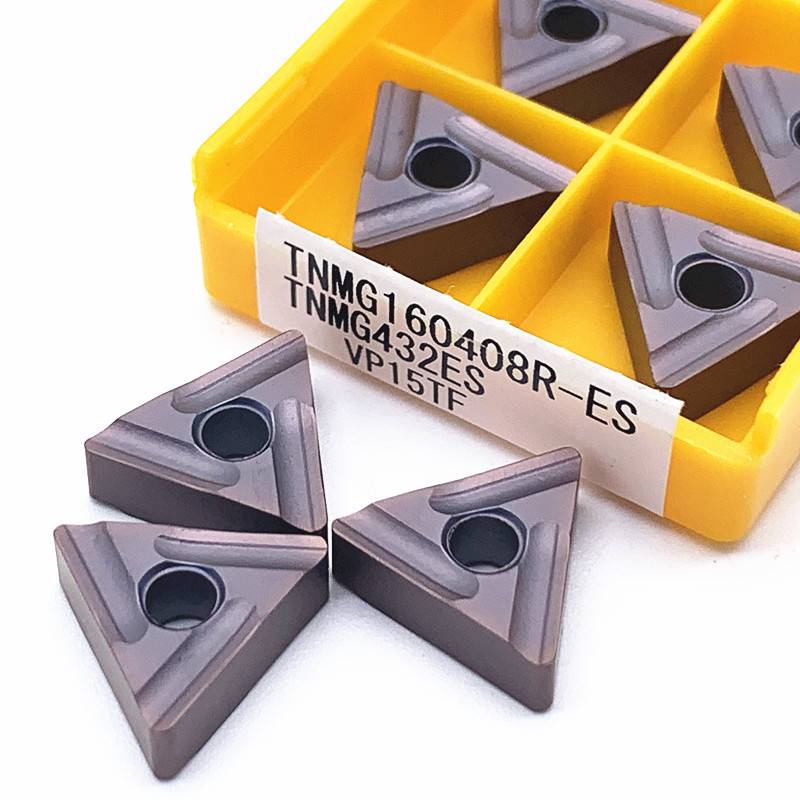

Маркировка твердосплавной пластины информирует о материале изготовления, форме, величине заднего угла, длине режущей кромки и классе точности оснастки. Буквы и цифры в обозначении всегда расшифровывают слева направо.

Расшифровка маркировки твердосплавной пластины

Каждый символ в маркировке обозначает конкретный показатель. Первая буква дает информацию о форме твердосплавной пластины, вторая — о заднем угле, третья — о допусках по высоте, толщине и размеру вписанной окружности, четвертая — о наличии стружколома или отверстия.

Следом за буквами перечисляют цифры. Первыми двумя обозначают длину пластины, двумя следующими — толщину, двумя последними — радиус углы. Последние две буквы характеризуют тип стружколома или его отсутствие (в этом случае вместо двух букв пишут None). Последнее обозначение (две буквы и четыре цифры) говорят о сплаве, из которого изготовлена токарная сменная твердосплавная пластина.

Перейдем к обозначениям.

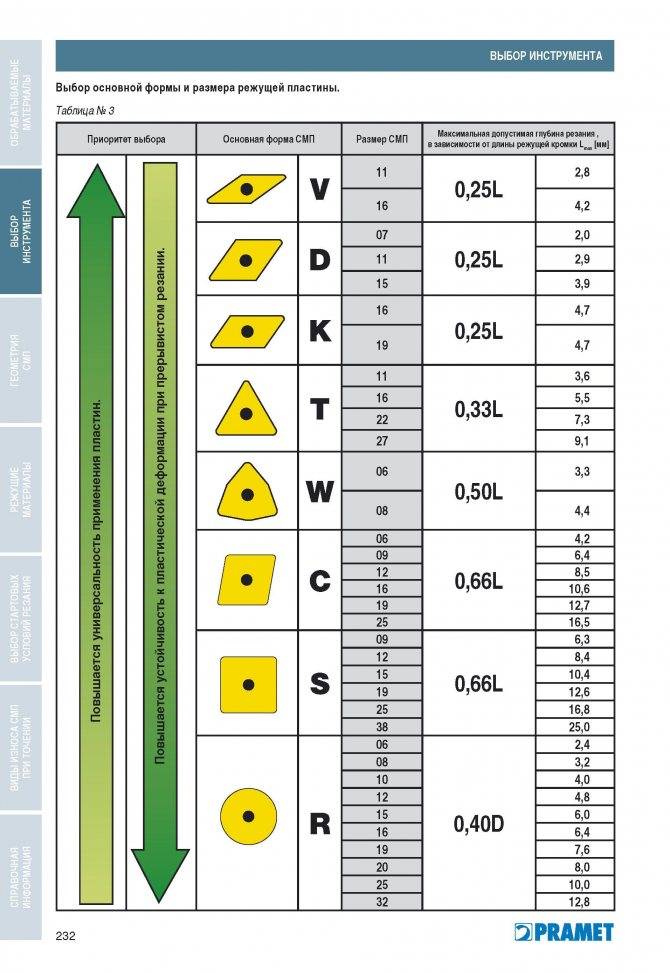

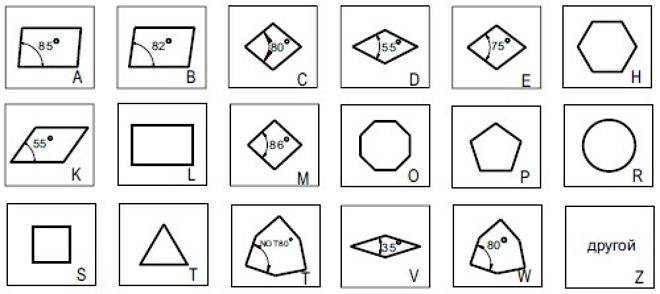

Форма пластины

Может быть абсолютно разной, от ромбовидной с углом при вершине 35 градусов до круглой. Пластины разной геометрии придают обрабатываемой детали разные свойства.

- H — шестигранная 120°.

- O — восьмигранная 135°.

- P — пятигранная 108°.

- R — круглая.

- S — квадратная 90°.

- T — треугольная 60°.

- C — ромбовидная 80°.

- D — ромбовидная 55°.

- E — ромбовидная 75°.

- M — ромбовидная 86°.

- V — ромбовидная 35°.

- W — треугольная 80° с увеличенным углом при вершине.

- L — прямоугольная 90°.

- A — параллелограмм 85°.

- B — параллелограмм 82°.

- N/K — параллелограмм 55°.

Некоторые формы твердосплавных пластин по металлу

Задний угол пластины

Пластины режущие твердосплавные используют для снижения усилия, прилагаемого при наружной и внутренней обработке.

- A — 3°.

- B — 5°.

- C — 7°.

- D — 15°.

- E — 20°.

- F — 25°.

- G — 30°.

- N — 0°.

- P — 11°.

- O — специальный угол.

Класс точности

Подразумевает допуски на теоретический диаметр вписанной в пластины окружности, толщины и других параметров

Допуски важно учитывать для пластин до подготовки кромки и нанесения покрытия

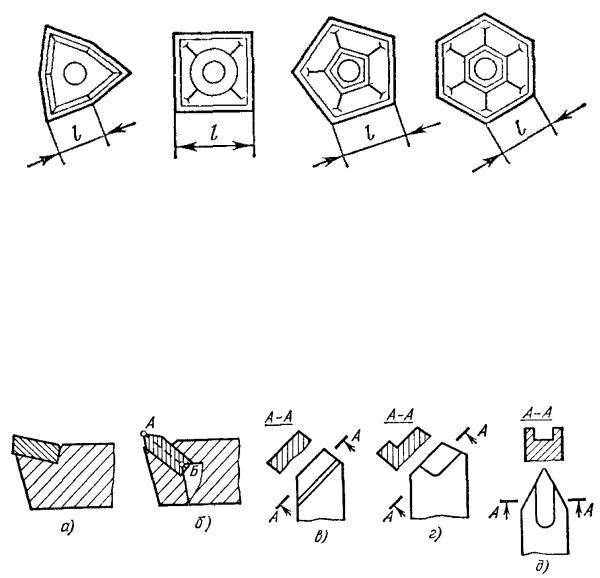

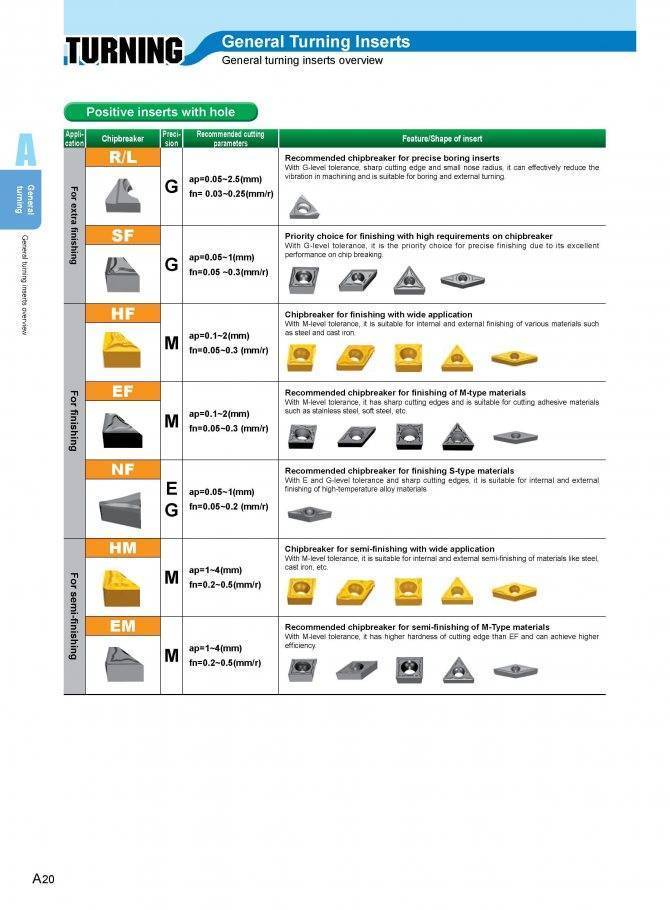

Конструктивные особенности пластины

Описывают форму пластины: наличие или отсутствие крепежных отверстий, наличие одной или двух рабочих сторон, наличие или отсутствие стружколомающей геометрии.

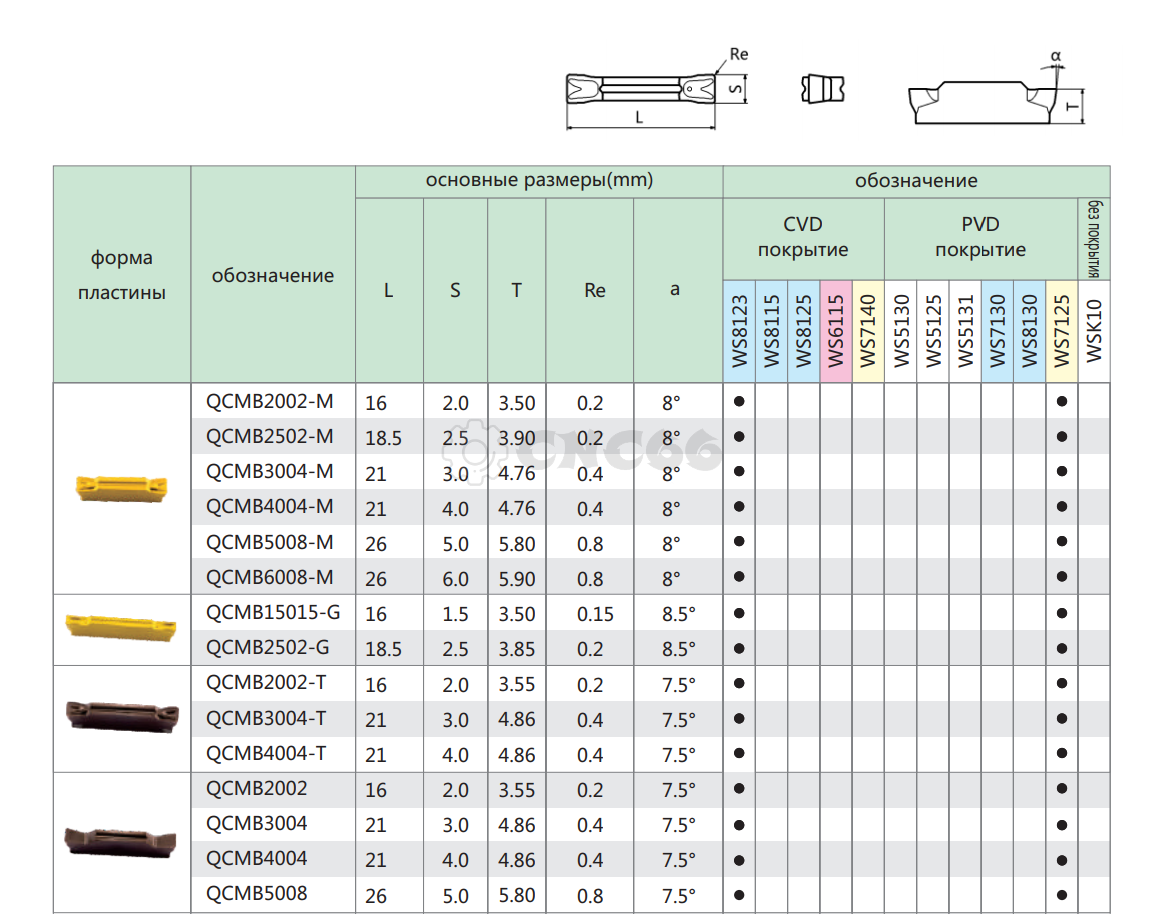

Размер, толщина, радиус

В маркировке твердосплавной пластины цифрами зашифрованы:

- первые две цифры — длина режущей кромки;

- вторые две цифры — толщина пластины;

- третья пара цифр — радиус скругления при вершине.

Дополнительные обозначения

Дополнительно указывают тип исполнения пластины (правое, левое, нейтральное) и параметры режущей кромки (острая, со скруглением, с фаской).

Стружколом

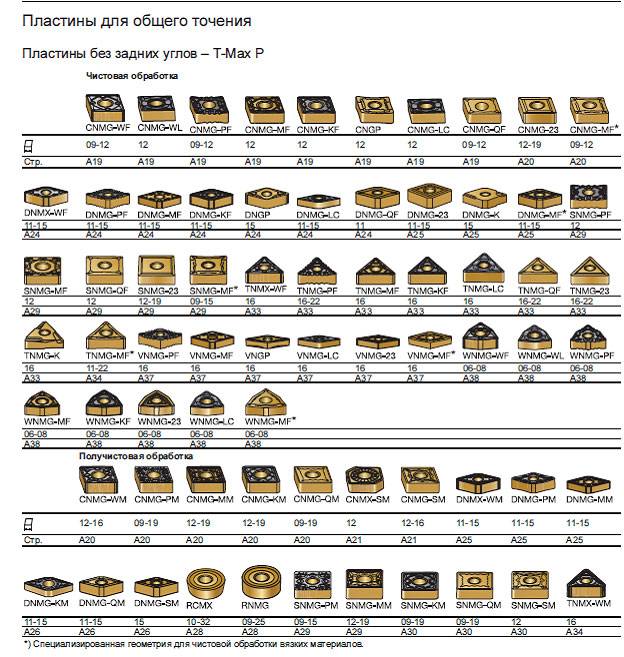

Маркировка стружколомов разнится от производителя к производителю. При выборе следует опираться на рекомендации из каталога.

Как маркируют пластины, и кто их производит

По маркировке твердосплавных конструкций для токарных резцов можно определить состав материала производства. В частности, маркировка Т15К6 означает, что изделие произведено на основе сплава титановольфрамокобальтовой группы. Вольфрам в составе данных сплавов присутствует в обязательном порядке. Кроме вольфрама в сплаве дополнительно должны присутствовать:

- тантал;

- кобальт;

- титан и другие.

В составе подобного сплава в соответствии с маркировкой присутствует карбид титана в количестве 15 процентов и кобальт в количестве 6 процентов соответственно.

Наиболее известными производителями данной продукции, применяемыми для механического крепления на резцах, являются:

- Ceratizit (Люксембург);

- BDS-Machinen и Proxxon (Германия);

- Инструмент-Сервис и Новомосковский трубный завод (Украина).

Преимущества использования

Преимуществ использования токарных пластин достаточно много.

- Во-первых, как было сказано выше, основная функция пластины — увеличить долговечность резца. Резцы стоят довольно дорого, а изнашиваются очень быстро. Пластины существенно удлиняют им «жизнь».

- Во-вторых, резцы гораздо менее универсальны, чем пластины. Имея при себе достаточный набор пластин, можно выполнять обработку металлов и сплавов разного состава и структуры.

- В-третьих, менять пластины в разы удобнее и быстрее, чем менять резцы. А это является существенной составляющей производительности на единице оборудования.

- В-четвёртых, существует огромный ассортимент насадок, а это значит, что подобрать пластину для какой-либо технологической операции гораздо проще, чем резец.

- Ну и наконец, в-пятых, экономия. Купить новую пластину взамен той, которая сломалась, обойдётся гораздо дешевле приобретения нового резца. В этом, пожалуй, одно из главных преимуществ токарных пластин.

Заточка и доводка резцов

| Внешние видеофайлы |

| Заточка и доводка инструмента |

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются

Классификация токарных резцов по металлу: твёрдосплавные, со сменными пластинами, легированные

Обработка металлов на токарном станке заключается в придании детали нужной формы методом снятия лишнего материала с заготовки. Операция выполняется резцами различных видов, приспособленных под определенную процедуру. Больше всего существует видов токарных резцов. Далее вы узнаете, какие они бывают и чем отличаются.

Конструкция токарного резца

конструкция токарного резца Условно можно разделить любой резец по металлу на два элемента: головку и державку. Головка — это исполнительная часть, которая состоит из нескольких плоскостей и режущих кромок, заправленных под определенными углами. В зависимости от характера обработки материала подбирается и угол заточки. Державка необходима для фиксации резца в держателе токарного станка. В срезе державка представляет собой прямоугольник или квадрат. Существует несколько стандартных размеров сечений каждой формы.

Различают следующие конструкции токарных резцов:

- прямые — державка и рабочая головка располагаются на одной или параллельных осях;

- изогнутые — державка согнута, если смотреть на нее сбоку;

- отогнутые — рабочая головка инструмента изогнута по отношению к державке, если смотреть на нее сверху;

- оттянутые — ширина головки меньше, чем державки. Головка может находиться на одной оси с державкой или быть смещенной относительно нее.

Классификация токарных резцов

Согласно общепринятой классификации ГОСТ все токарные резцы по металлу делятся на следующие категории:

- с режущей кромкой из легированной стали — весь инструмент выполнен из единого куска металла. Они могут изготавливаться и из инструментальных типов сталей. На сегодняшний день используются редко;

- с твёрдосплавными напайками — рабочая твёрдосплавная кромка-пластина приварена к основе — головке. Это наиболее распространенный тип инструмента;

- с фиксацией твёрдосплавных пластин механическим способом — режущая пластина фиксируется на головке с помощью винтов, прижимов. Сменные твёрдосплавные пластины изготавливают из металлических и металлокерамических материалов. Это самая редкая категория.

Существует классификация и по направлению подающего движения:

- левые — подаются слева: если взять его в левую руку, основная рабочая кромка располагается под большим пальцем;

- правые — подаются к станку справа: если взять в правую руку, основная рабочая кромка будет под большим пальцем, более распространены на практике.

Типы реакции на ядовитых гусениц

Чаще всего побочные реакции от пушистых гусениц носят мягкий характер и проходят самостоятельно. Реакции от контакта классифицируются на основе преобладающих симптомов.

| Тип реакции | Клинические особенности |

| Локализованная жгучая реакция | Укусы гусениц вызывают различные степени боли, зуда, образования пятен или волдырей. Редко такие системные симптомы, как головокружение, потливость, боль в животе. Самый сильный укус от мохнатой гусеницы фланелевой моли из США, Центральной Америки. Сильная боль возникает у всех пациентов. У 1 из 3 развиваются системные реакции, такие как головная боль, мышечные спазмы, затруднение дыхания, судороги. |

| Папулезная сыпь, дерматит | Обычно вызывается волосками. Реакции варьируются от слегка зудящей, папулезной крапивницы (небольшие красные шишки, отеки), которая проходит за час, до чешуйчатых вздутий, широко распространенной экземы. Сохраняется несколько недель. |

| |

| Распространенное кровотечение | Lonomia, найденная в Южной Америке, вызывает локальные симптомы, которые прогрессируют до тяжелой геморрагической болезни. Жало передает яд, который вызывает жгучую боль, головную боль, тошноту, рвоту. Следующее несколько дней возникает кровотечение на коже, слизистых оболочках, легких, мозге, почках. Укус смертельный, но доступно противоядие. |

| Кусающаяся моль | Симптомы описаны как безболезненные, переходящие к интенсивно болезненным с припухлостью, которая сохраняется до 24 часов. Кусающая моль рода Calyptra встречается только в южной и юго-восточной Азии, восточной части России. |

| Офтальмологический узелок | Токсическое или аллергическое раздражение глаз, вызванное волосатой гусеницей. Обычно возникает контактный дерматит верхнего века. Сразу после воздействия развивается хемоз (отек конъюнктивы). Пациенты могут чувствовать ощущение инородного тела. Структуры в глазу воспаляются, образуются гранулемы (шарикоподобные скопления иммунных клеток). Пух гусеницы часто встречаются в гранулемах. Любая волосатая гусеница может вызвать эту реакцию. |

| Воздействие на область рта | Попадание в рот чаще происходит у детей. |

| Дендролимиаз, парарамоза | Это зудящая кожная сыпь, связанная с болью в суставах или воспалением. Хрящ бывает вовлечен при дендролимиазе. Может привести к разрушению суставов, деформирующему артриту. Гусеницы, вызывающие эти заболевания, встречаются в Китае, Бразилии. |

Коронка для точечной сварки

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий. Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Ещё одна проблема при использовании коронок – их быстрый перегрев, в результате которого эффект теплового расширения увеличивает фактический размер полученного отверстия, и насадка трескается. После использования, коронки необходимо очищать от стружки.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

Охлаждение и смазка сверл с твердосплавными пластинами

Разогрев инструмента – это проблема, которая ухудшает качество поверхности обрабатываемого материала, влияет на износ применяемого оборудования и быстро выводит из работоспособного состояния сам режущий инструмент. Сверла с твердосплавными пластинами, которые называют изделиями с механическим креплением сменных пластин, применяют для обработки поверхностей ровных, вогнутых и наклонных без предварительного засверливания. При выполнении операции, когда диаметр будущего отверстия превышает диаметр сверла, необходимо обеспечить охлаждение инструмента. Осуществляется это с помощью наружного охлаждения или с применением сверл, имеющих отверстия и канавки для прохождения охлаждающей жидкости (СОЖ). При этом она должна подаваться под давлением не менее 15 Атм со скоростью около 15 л/мин. Это также улучшит отвод стружки. В качестве СОЖ применяют многие жидкости и их смеси. В зону сверления может подаваться масло смешанного типа, керосин, эмульсии и их сочетания. Для каждого материала разработаны свои составы, которые применяются на производственных предприятиях. В быту обычно используют мыльную воду, смесь скипидара и керосина, вазелин технический, масло касторовое, скипидар, разведенный спиртом. Готовые спреи, которые можно приобрести в торговой сети, решат вопрос охлаждения режущего инструмента во время работы.

Режущий инструмент и применяемое для выполнения отверстий оборудование прослужит дольше, если использовать качественную СОЖ.

На качество выполнения операции оказывает влияние еще один фактор – скорость подачи инструмента. Вначале она должна быть в 2 раза меньше, чем рекомендовано в таблицах на инструмент. Режимы резания зависят от материала, с которым необходимо работать, выбранного диаметра сверла, а также условий резки. Скорость резания лежит в довольно широких пределах – от 70 до 260м/мин. Опытные сверлильщики уже интуитивно знают, как правильно выполнять операции твердосплавными сверлами.

Пластины твердосплавные

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Конструкция и преимущества твердосплавных пластин

Конструкция твердосплавных пластин зависит от способа крепления и конфигурации резца. При болтовом креплении в пластинах имеется отверстие для крепежного элемента.

В зависимости от типа инструмента твердосплавные пластины для токарных резцов могут быть квадратными, ромбическими, трехгранными, пятигранными и т. д.

От количества граней зависит число режущих кромок и длительность эксплуатации.

Твердосплавные пластины изготавливаются путем прессования и термообработки порошков карбида вольфрама, карбида титана и других высокопрочных материалов. Помимо твердости пластины обладают высокой износо- и термостойкостью, способны сохранять свои свойства при температуре до +1150°С.

Основные эксплуатационные преимущества:

- Возможность использовать на одном резце наиболее подходящую пластину твердосплавную, вид которой наиболее подходит для материала заготовки. Это позволяет иметь съёмный набор для различных операций.

- Замена изношенной и разрушенной пластины обойдется намного дешевле, чем цельного резца. Применение съёмных пластин оправдано при мелко- и среднесерийном производстве, а также при частой смене номенклатуры изделий.

- Минимальное время замены пластины.

- Высокая надежность даже в условиях интенсивной работы.

- Унификация пластин для удобной замены и подбора под тип обработки и марку стали.

Классификация твердосплавных пластин

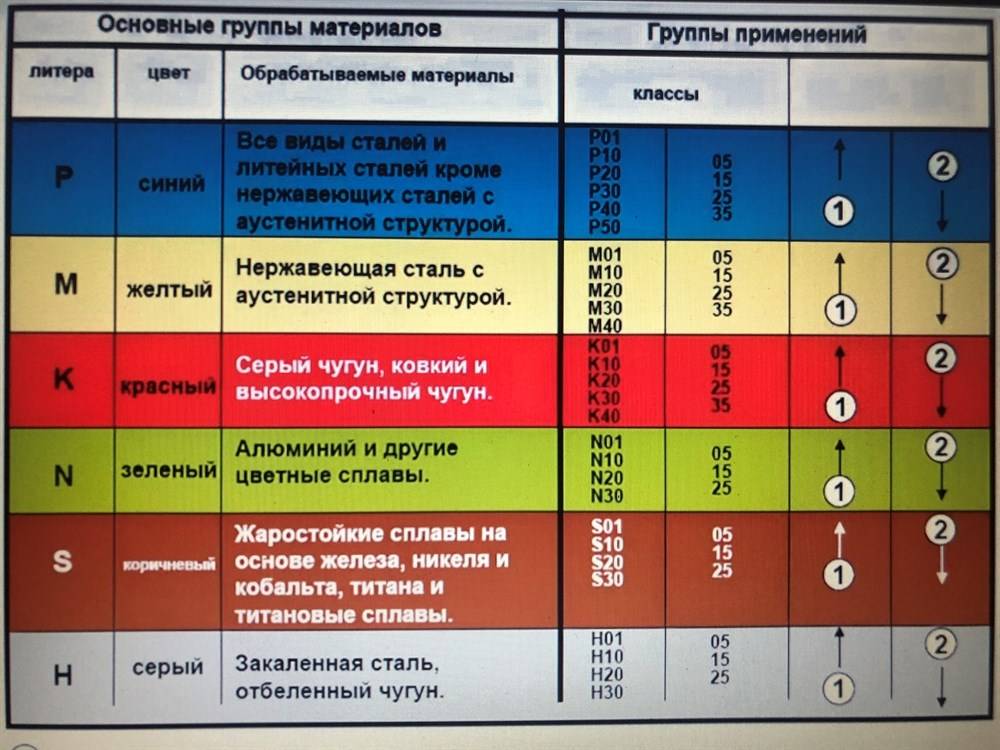

Для применяемых в современном производстве пластин твердосплавных классификация основана на нескольких признаках.

В первую очередь это способ крепления инструмента – напайка или механическое крепление. Второй способ обеспечивает быструю замену и возможность многократного использования пластин.

При напайке можно перевернуть изношенную часть пластины или использовать одноразовые многогранные элементы.

Также пластины различаются по типу сплава, определяющим их характеристики и сферу применения. Для черновой обработки часто используется оснастка из сплава ВК8.

Данный материал предназначен для работы с конструкционными сталями, серым чугуном и различными сложными в обработке сплавами.

Элементы выполненные из сплава Т15К6 чаще применяют для получистовой или чистовой обработки легированных и углеродистых сталей.

По форме пластины подразделяются на:

- Круглые.

- Квадратные.

- Ромбические.

- В форме параллелограмма.

- Трехгранные.

- Пятигранные.

Выбор твердосплавных пластин

Для обеспечения точности и качества токарных операций необходимо подобрать пластину требуемого материала, формы и размера

При этом очень важно учесть соответствие геометрии оснастки и размеров токарного резца или других металлорежущих инструментов. В первую очередь это влияет на возможность крепления пластины к основанию резца. Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки

Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки. Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

- Сплавы с высокой стойкостью к механическим нагрузкам – вибрации, ударам и т. д.

- Термостойкие сплавы стойкие к повышенным температурам. Удобны для длительной работы.

Пластины из стойких сплавов более всего подходят для высокоскоростной обработки при большой нагрузке. Термостойкие оптимально использовать для снятия значительных слоёв металла.

В целом же, для профессиональной работы желательно иметь набор сменных пластин с наиболее востребованными геометрическими и технологическими характеристиками. Это позволит значительно расширить возможности обработки, сэкономить время и уменьшить финансовые расходы на производство.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

https://youtube.com/watch?v=c6pGuFBsGT8

Классификация твердосплавных пластин

Применяемые напайки могут классифицироваться по достаточно большому количеству различных признаков. Основными можно назвать:

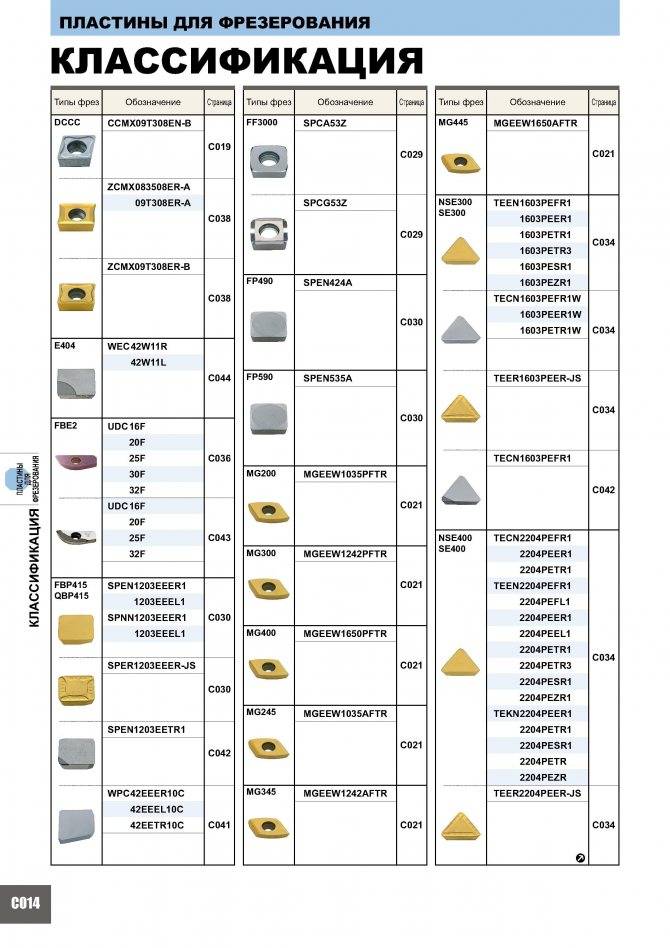

- Тип инструмента. Токарные резцы могут классифицироваться по предназначению. Твердосплавные пластины для токарных резцов могут применяться при изготовлении отрезных, канавочных, фасоснных, расточных и других вариантов исполнения. Стоит учитывать, что каждый вариант исплнения должен иметь собственный определенный профиль.

- Размеры. Рассматривая разновидности инструментов следует учитывать, что они классифицируются по размеру. К примеру, для больших заготовок потребуется вариант исполнения с большей режущей кромкой, так как это упростить процесс снятия металла.

- Материал изготовления. Различные виды твердосплавных пластин изготавливаются при применении определенных сплавов: титана, вольфрама, керамики. Их сочетание позволяет существенно повысить твердость материала и его износостойкость. Керамические варианты исполнения применяются при получистовой и чистовой обработке, так как подобный материал характеризуется высокой устойчивостью к воздействию температуры.

- Показатель заднего угла. Твердосплавные пластины для резцов могут иметь различный показатель величины заднего угла. Этот показатель определяет то, какого качества может проводится чистовая обработка. Большой задний угол позволяет работать с мягкими металлами.

- Класс точности. Производители выпускают изделия 5 классов точности. Они могут применяться для получения деталей с разной точностью размеров и формы. Стоит учитывать, что при увеличении точности режущей кромки существенно повышается стоимость предложения.

Пластины на основе керамики

Именно тип применяемого материала при изготовлении пластин определяет область его применения. Кроме этого, прочность, твердость и теплопроводность определяют на то, какие режимы резания могут быть выбраны при обработке. К примеру, скорость резания и величина подачи являются наиболее важными параметрами, так как скорость вращения заготовки и инструмента определяют чистоту образуемой поверхности, а подача – количество времени, требующегося для придания определенной формы заготовке.