Введение.

Общие подготовительные операции при обработке поверхности алюминия (деформируемые и в некоторых случаях литейные сплавы) заключаются в совмещенном обезжиривании, травлении и осветлении. Данные операции могут выполняться однократно, либо последовательно двукратно. Перед последующим анодированием и оксидированием такой подготовки вполне достаточно, но перед гальванической или химической металлизацией потребуется дополнительная обработка, исключающая мгновенное образование при промывке на алюминии тончайшей оксидной пленки. Наиболее надежный способ для достижения этого — цинкатная обработка.

Материалы и оборудование

Гальваническая обработка разных материалов предполагает применение соответствующих «расходников» и оборудования. Для покрытия элементов металлами применяются однотипные гальванические установки. Разница будет лишь в составе применяемого электролитного раствора, его температурных показателях и в режимах работы.

Итак, процедура может производиться с применением следующего оборудования:

- специальные ванны с электролитом, в которые помещается обрабатываемый элемент и аноды;

- источник электротока, который оборудован регулятором напряжения на входе;

- устройство нагрева, которое будет доводить электролит до нужной температуры.

Также требуются анодные пластины, которые будут подавать напряжение к электролиту и распределять его по обрабатываемому элементу.

Следует отметить, что для изготовления электролитов используются опасные соединения, потому их нужно хранить в надежных сосудах.

Любое гальваническое оборудование должно находиться в помещениях с хорошей вентиляцией. Нужно очень внимательно отнестись и к требованиям безопасности. Все мероприятия, связанные с гальванической обработкой, необходимо производить в защитном респираторе и очках, а также в специальной обуви, фартуке и перчатках. Если гальваника осуществляется дома, то следует предварительно изучить соответствующую литературу или посмотреть видеоуроки по данной тематике.

Типы травления

В зависимости от используемого для разрушения поверхности материала вещества, выделяют следующие способы травления.

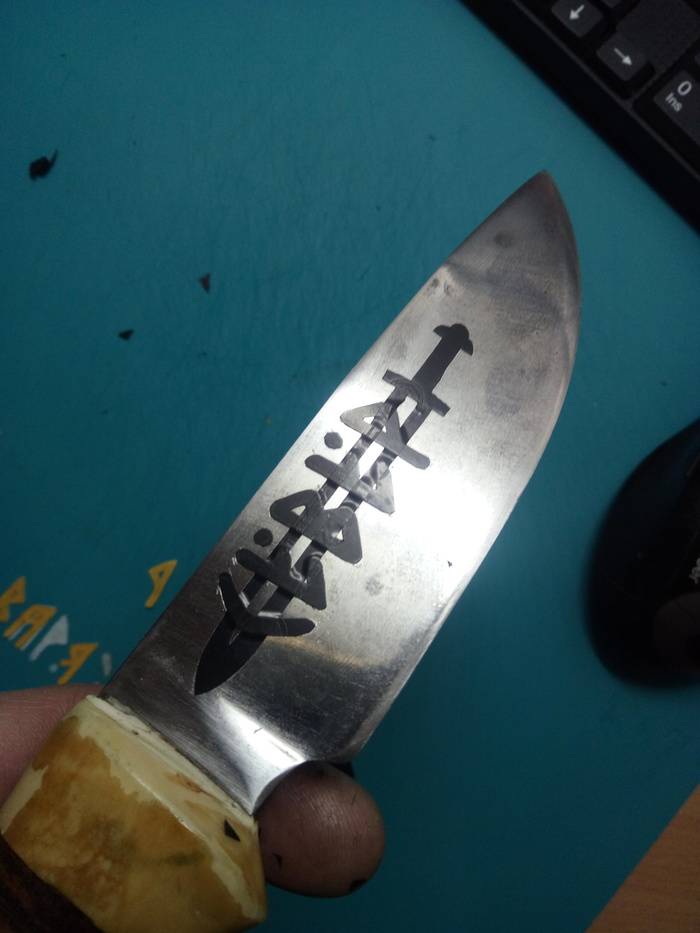

1. Химический метод (его еще называют жидким). При этом используются особые растворы на основе кислот. Таким образом наносят на сплавы орнаменты, надписи.

2. Электрохимическое травление металла — предполагает использование электролитной ванны. Ее заполняют специальным раствором. Также часто при этом используют соли свинца, которые предотвращают перетравливание. Этот способ имеет ряд преимуществ. Во-первых, рисунок получается более четким, а время, необходимое для завершения процесса, значительно сокращается. К тому же такая обработка металла экономична: объем использованной кислоты гораздо меньше, чем при первом методе. Еще одно несомненное преимущество — отсутствие вредных газов (протрава не содержит едкие кислоты).

3. Существует также и ионно-плазменный способ (так называемый сухой). В данном случае поверхность повреждается минимально. Такой метод используется в микроэлектронике.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

В чем суть процедуры?

Прежде чем приступить к чернению алюминия в домашних условиях, следует разобраться, в чем же заключается смысл данного процесса. Как утверждают специалисты, его суть в том, чтобы создать такие условия, в которых на металлической поверхности образовалась бы пленка из окиси железа. В зависимости от того, какой способ воронения алюминия был выбран, толщина ее может составлять от 1 до 10 мкм. Воздействовать на металл можно тремя способами. Следовательно, чернение алюминия в домашних условиях бывает термическим, кислотным и щелочным. В первом случае изделие подвергается нагреву, а в двух остальных оно обрабатывается в соответствующем растворе. В ходе воронения на поверхности будут меняться цвета побежалости. Мастеру достаточно лишь определиться с нужным цветом окисления и вовремя остановить процесс.

Травление алюминия щелочью — Справочник металлиста

Травление алюминия (изделий из данного металла) осуществляется для того, чтобы очистить его поверхность от верхнего, ненужного слоя либо от ржавчины. Также еще существует такая его разновидность — художественное травление, когда необходимо выгравировать рисунок на поверхности детали из металла.

Травление металлов вообще и алюминия в частности бывает двух основных видов: химическое и гальваническое. Последним методом осуществляют как раз художественное.

При химическом: изделие кладется в емкость, в которую предварительно налит раствор соляной или серной кислоты. Таким же способом осуществляется травление алюминиевой заготовки щелочью, например едким натром.

А гальваническое (иначе — электролитическое или электрохимическое) происходит благодаря электрической батарее. Сам процесс осуществляется в специальной ванне, где есть анод и катод.

Далее будет рассмотрен каждый из способов травления алюминия более подробно. Также выясним, какой метод наиболее безопасный в домашних условиях.

Травление алюминия кислотой

Ввиду того, что в данном процессе применяются очень сильные кислоты, то прежде всего необходимо соблюдать повышенные меры предосторожности при работе с ними. Оператор должен надевать перчатки, маску, фартук

Важно, чтобы помещение, где происходит сам процесс, хорошо проветривалось. Не имея определенных навыков и без определенных средств защиты работать с кислотами не рекомендуется. Как уже отмечалось выше, изделие из алюминия помещается в емкость с кислотой

Наиболее часто при химическом травлении алюминия кислотой применяют следующие реагенты: соляная или серная кислоты. При взаимодействии их с металлом выделяется водород. Внешне это выглядит следующим образом: поверхность изделия покрывается мелкими пузырями. Но, в принципе, это можно предотвратить, если заранее добавить в емкость специальный ингредиент. Таким образом металл будет защищен от пузырьков тончайшей пленкой

Как уже отмечалось выше, изделие из алюминия помещается в емкость с кислотой. Наиболее часто при химическом травлении алюминия кислотой применяют следующие реагенты: соляная или серная кислоты. При взаимодействии их с металлом выделяется водород. Внешне это выглядит следующим образом: поверхность изделия покрывается мелкими пузырями. Но, в принципе, это можно предотвратить, если заранее добавить в емкость специальный ингредиент. Таким образом металл будет защищен от пузырьков тончайшей пленкой.

Очень важный момент: все операции по травлению изделия из алюминия кислотой необходимо выполнять интенсивно, чтобы сама поверхность металла осталась целостной.

Описываемый способ рекомендуется проводить в емкостях из дерева или бетона. При этом внутренняя поверхность ее должна быть облицована кислотоупорной плиткой, чтобы не разъедались стенки емкости.

Такой метод применяется на практике не очень часто.

Травление алюминия щелочью

Чаще всего при данном способе применяется водный раствор едкого натра (возможен вариант с добавками или без них).

А используется он для того, чтобы очистить поверхность алюминиевого изделия от оксида или ненужной смазки и получить более гладкую (матовую или глянцевую) поверхность.

Метод травления щелочью алюминия, с одной стороны, является достаточно недорогим, но он очень трудоемкий.

Особенности этого способа

Применяемые растворы содержат от четырех до десяти процентов натра. Температура при травлении щелочью составляет примерно 40-90 градусов по Цельсию.

При необходимости, чтобы получить легкое пенистое покрытие на заготовке, применяется увлажняющее средство или специальная добавка.

Средняя температура в разгаре процесса – шестьдесят градусов. Именно при таких тепловых показателях происходит качественная очистка поверхности.

Оптимальные показатели чистоты алюминия — 99.5%, а концентрация раствора едкого натра — 10, 15, или 20% .

Таким образом, во время реакции алюминий растворяется в едком натре, при этом выделяется водород. В результате формируется составной алюминат, и существует он только в растворе щелочи.

Способы травления металла

Выбор конкретного способа зависит от многих факторов: химической активности металла, доступности химических реактивов и соображений безопасности.

Химическое травление

Выполняется в емкости с активным веществом. Для углеродистых сталей могут подойти растворы слабых кислот: лимонной, уксусной. Хорошо работает соляная кислота

К травлению в аккумуляторном электролите, азотной кислоте и преобразователе ржавчины следует относиться очень осторожно: в процессе могут выделяться ядовитые газообразные вещества, поэтому с такими реактивами лучше не работать при отсутствии вытяжного шкафа и хорошей вентиляции

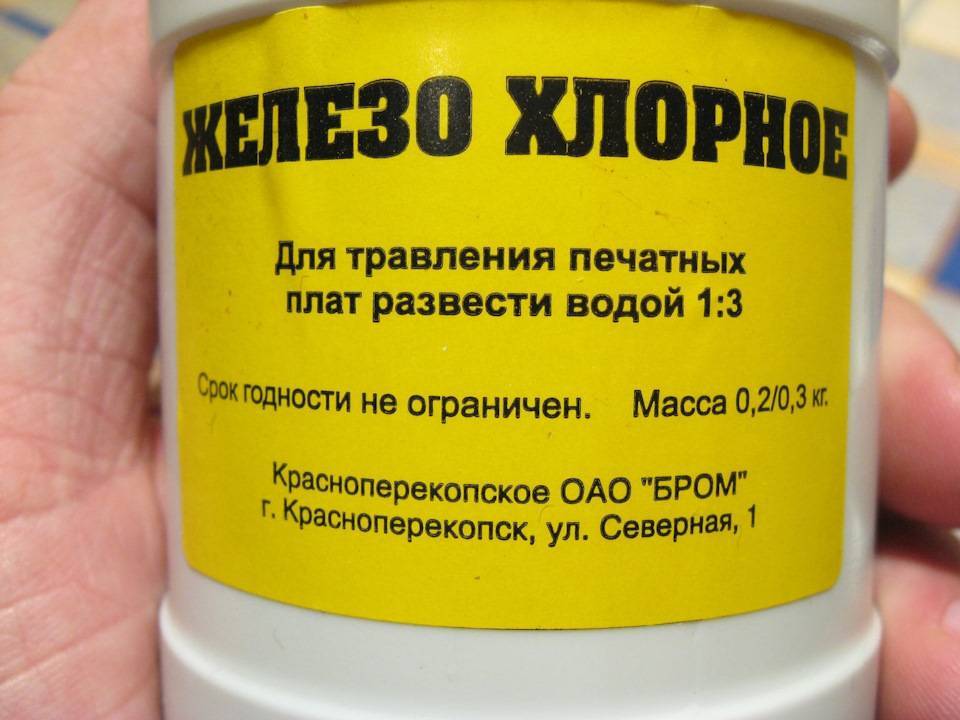

Одним из самых безопасных веществ считается насыщенный раствор хлорного железа. Его можно купить в магазинах, торгующих радиодеталями. Преимуществами раствора являются практически неограниченный срок его службы (при работе со сплавами железа) и окрашивание протравленной поверхности в ровный серый цвет.

Время протекания процесса подбирается экспериментально в зависимости от концентрации используемого реактива и активности металла.

Электрохимическое травление

Многие нержавеющие и кислотостойкие стали, например, 40Х13, 95Х18, 08Х10Н18, 03Х12Н14М2, не реагируют на воздействие кислот, поэтому для их травления используется электрохимический способ.

Для него понадобятся ванна для электролита из пластмассы или стекла, провода, клеммы и источник постоянного тока.В качестве электролита вполне сойдет насыщенный раствор поваренной соли. При выборе емкости для него следует помнить, что процесс может протекать достаточно бурно, этому ее объём должен быть в 2 раза больше, чем у электролита.

В качестве источника тока можно использовать аккумуляторные батареи, но лучше применять зарядное устройство (3 – 10А) с амперметром и возможностью регулировки параметров тока для выбора их оптимального значения. Обрабатываемая деталь при помощи клемм и проводника присоединяется к аноду (плюсовому контакту), в качестве катода можно использовать любую нержавеющую пластину, размещаемую в ванне параллельно к лицевой поверхности детали. После этого прибор включается в сеть.

Весь процесс может занимать от двух минут до получаса в зависимости от силы тока и площади рисунка. Глубину травления следует контролировать, периодически вынимая деталь из ванны. При этом не забываем отключать питание.

По окончании процесса защитное покрытие можно удалить подходящим растворителем и оценить результаты работы. Благодаря хорошей адгезии протравленной поверхности возможно создание цветного рисунка.

Для этого вся поверхность изделия задувается из баллона нитроэмалью, а после ее высыхания протирается куском чистой кожи, войлоком или другим безабразивным материалом. С полированной поверхности краска удаляется, оставаясь только во впадинах.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Как чернить оливковым маслом и яичным белком?

Суть данного метода в следующем. Сначала деталь из алюминия тщательно полируется мелкозернистой наждачной бумагой. Далее обезжиривается в содовом растворе. Затем на изделие наносят оливковое масло и нагревают при помощи спиртовой лампы

Очень важно, чтобы пламя не давало копоти. Термообработку следует выполнять до тех пор, пока на поверхности не проступит черный цвет

За это время масло выгорит и его придется нанести повторно. Как утверждают специалисты, намазывать деталь придется часто. После поверхность охлаждается и тщательно вытирается. От данной процедуры практически не отличается метод с использованием яйца. Разница лишь в том, что на поверхность следует наносить не оливковое масло, а сбитый яичный белок. Желательно, чтобы перед воронением он настоялся в теплом месте пару дней. Когда на детали он достаточно подсохнет, ее начинают нагревать до красна. В конце белок должен отстать, а алюминий под ним окрасится в черный цвет.

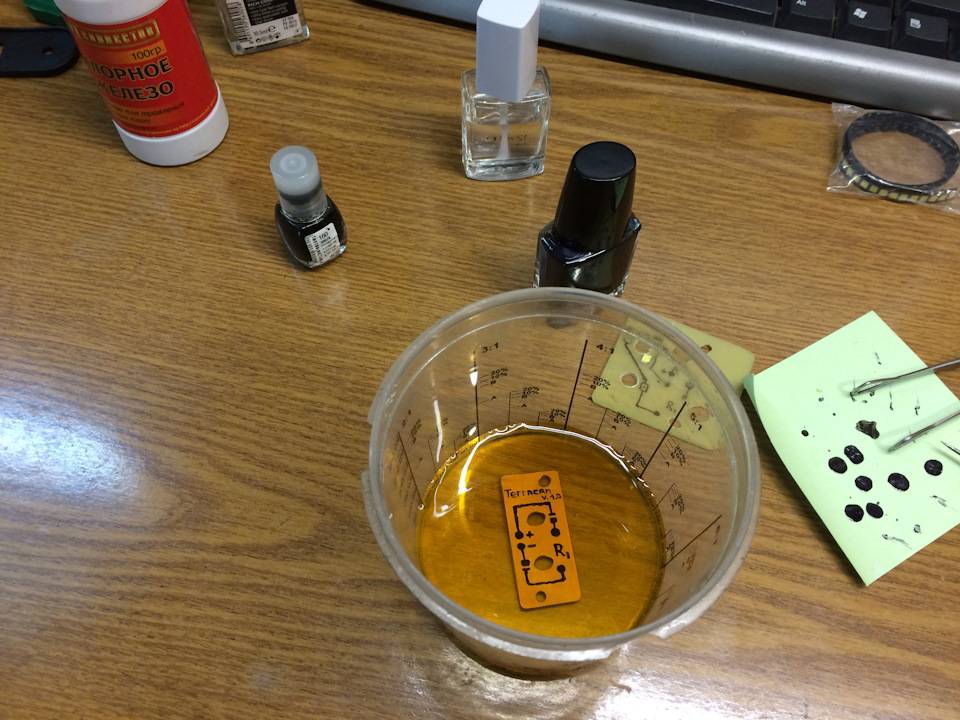

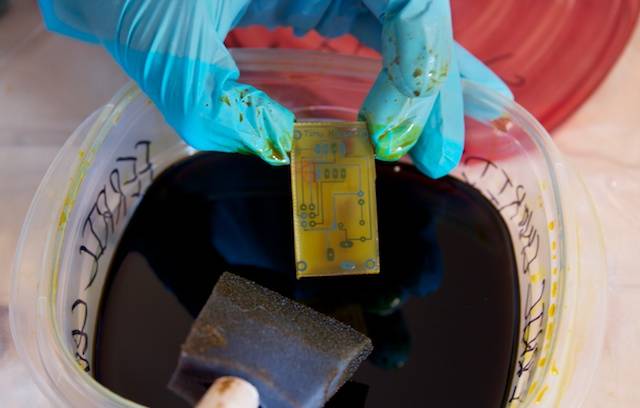

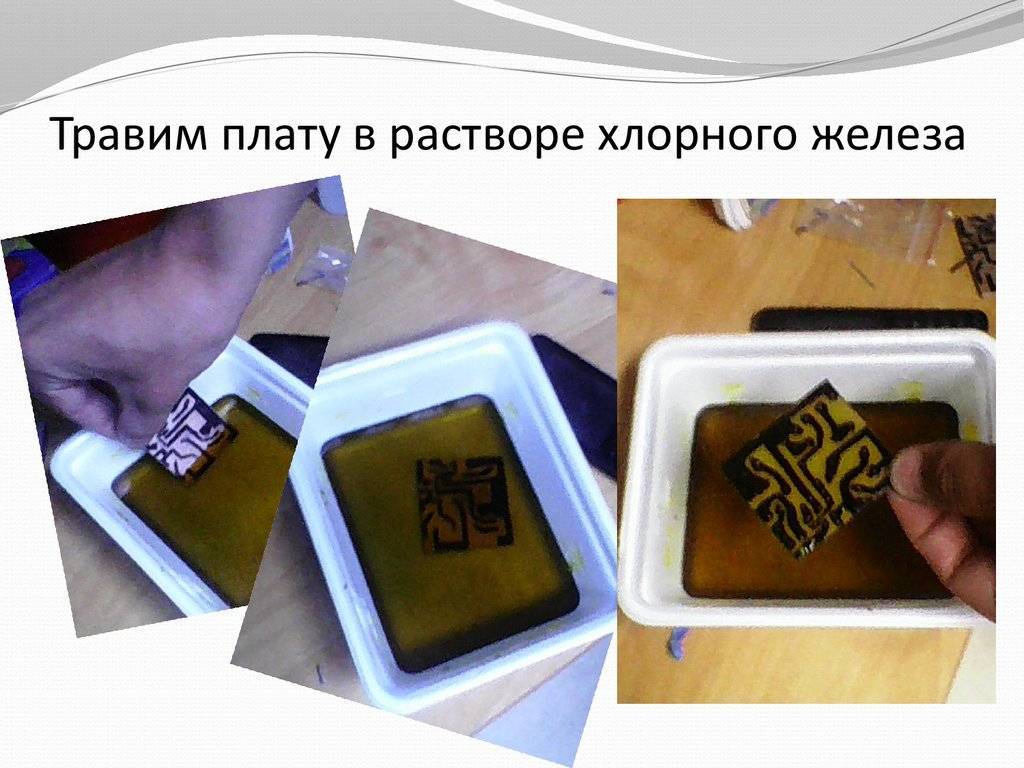

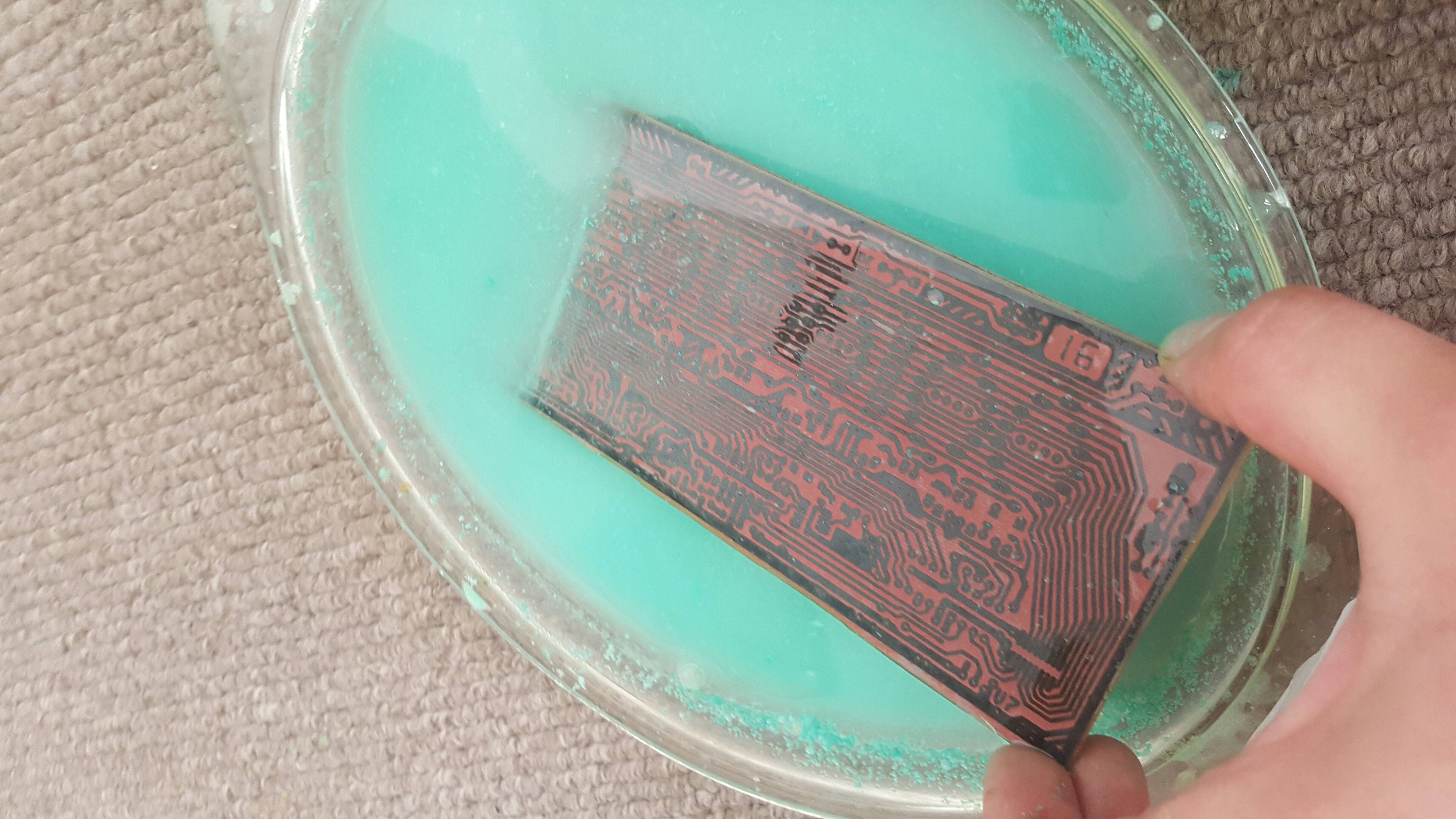

↑ Травим в хлорном железе

Открытые участки металла, которые не нужно травить (например, торцы), покрываем бесцветным лаком для ногтей (можно спереть у жены, как я). Теперь берем фотованночку, наливаем хлорное железо и бросаем туда корпус и кнопки изображением ВНИЗ.

Рис. 10. Травление.

Раствор сразу начинает бурлить. Алюминий вытесняет из раствора железо и оно оседает тут же, в месте травления. Его надо удалять мягкой ненужной зубной щеткой приблизительно раз в 30 сек. При этом надо быть осторожным: могут появиться сколы фоторезиста у краев изображения. Если такое случилось — немедленно промойте, просушите и скорректируйте скол водостойким маркером или тем же лаком для ногтей. Однако лак может разъесть фоторезист, будьте осторожны.

Травил я минут 5. После травления получаются углубления около 0,5 мм глубиной. Снимаем фоторезист. При изготовлении печатных плат фоторезист можно снимать раствором едкого натра (каустической соды) или чуть разбавленным «Кротом» для прочистки канализационных труб. Но для алюминия это не подходит. Он темнеет от контакта с каустиком. Если протравленные углубления глубокие, то можно снять фоторезист наждачной губкой с водой, если не очень, тогда можно бросить в посудину с ацетоном или растворителем № 646 или 647 на 15-20 мин.

Рис. 11. После травления и снятия фоторезиста.

Травление поверхности. Часть 1

При изготовлении и хранении металлические изделия подвергаются воздействию окружающей среды, в результате их поверхность покрывается продуктами коррозии или термической окалины. Этот слой не только ухудшает внешний вид изделий, но и затрудняет выполнение последующих технологических операций.

Перед осаждением на изделия гальванических покрытий их поверхность должна быть очищена от всяческих загрязнений и окислов. Загрязнения удаляются в процессе обезжиривания (см. «Обезжиривание поверхности.»). От окислов и термической окалины поверхность очищается в процессе травления.

Травление может осуществляться в растворах химическим или электрохимическим способом

Гальваническая линия для травления поверхности

Химическое травление проводят путем погружения изделий в травильный раствор без воздействия электрического тока.

Наибольший процент деталей, покрываемых в гальваническом цехе, из низкоуглеродистой стали, которые имеют на поверхности окисный слой, неравномерный по толщине. Слой окалины пористый, поэтому при травлении в растворах кислот вместе с окислами происходит частичное растворение металла.

Для травления окисла двухвалентного железа используют в основном растворы серной и соляной кислот. Необходимо процесс травления осуществлять таким образом, чтобы травление в растворе основного металла было минимальным. Это зависит от состава раствора, концентрации кислот и температуры.

В растворе соляной кислоте, в отличие от серной, травление окалины происходит за счет ее химического растворения. На практике используют 10 – 20 % растворы соляной кислоты при комнатной температуре.

При травлении в растворе серной кислоты оптимальная концентрация 20 – 25%, температура 50 – 600С.

Учитывая различный характер воздействия кислот на железо и его окислы, для травления применяют смеси растворов: серной кислоты – 5%, соляной – 15% или серной 10%, соляной – 10%.

Процесс травления, кроме удаления окалины, сопровождается выделением водорода, при этом в растворе происходит наводораживание поверхности, приводящее к охрупчиванию. Для предотвращения сорбции металлом водорода в травильные растворы вводят ингибиторы: катапин К-И-1, синтанол, уротропин и др. в количестве 3 – 5 г/л.

При травлении в растворах легированных сталей, ввиду наличия термической окалины, требуется применение более активных растворов. Целесообразно проводить травление в растворах в две стадии: разрыхлить основной слой окалины в растворе 20% — ной соляной или серной кислоте, а закончить травление в растворе 20 – 40%-ной азотной кислоте.

Составы растворов электролитов для анодного травления углеродистых сталей, г/л:

Раствор 1:

Серная кислота 200 – 250Железо сернокислое 7-ми водное 1 – 2Натрий хлористый 20 – 25

Температура раствора 40 – 500С, ДА= 5 – 10 А/дм2 , время 10 – 20 минут

Раствор 2:

Соляная кислота 8 – 10Натрий хлористый 40 – 50Железо хлористое 6-ти водное 140 – 150

Температура раствора 18 – 350С, ДА= 5 – 10 А/дм2 , время 5 – 10 минут

Плотность анодного тока выбирается в зависимости от состояния поверхности при травлении в растворе электролита и от требуемой скорости процесса.

Составы растворов электролитов для катодного травления углеродистых сталей, г/л:

Раствор 1:

Серная кислота 100 – 150Температура раствора 40 – 500С, ДК= 3 – 10 А/дм2, время 10 – 15 минут.

Раствор 2:

Серная кислота 50 – 60Соляная кислота 25 – 30Натрий хлористый 15 – 20

Температура раствора 60 – 700С, ДА= 10 – 15 А/дм2 , время 10 – 15 минут

Катодное травление в растворе электролита применяется главным образом для удаления оксидов с поверхности деталей, подвергнутых термической обработке и закалке в масле. В качестве анода используется свинец.

В случае затруднений при очистке поверхности – обращайтесь за услугами к нам.

Внимание! Учебный курс по гальванике! Узнать подробнее…

Запись опубликована в рубрике В помощь технологам. Добавьте в закладки постоянную ссылку.

Травление хлорным железом — Помощь начинающему — Помощь начинающему — Главная

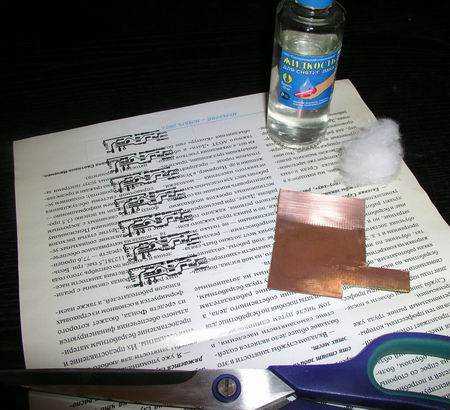

Нам необходимы: напечатанная на лазерном принтере разводка плата, ацетон, вата, зачищенный мелкой наждачкой фольгированный текстолит. Далее вырезаем напечатанное изображение, ватой обильно смоченной ацетоном протираем медь. Ждем пока подсохнет. Прикладываем тонером к меди изображение и той же ватой смачиваем бумагу, пока не увидим «проявившийся» сквозь нё рисунок платы. Смочить нужно равномерно всё изображение. Сильно переливать тоже нельзя, а то поплывет.

Смачиваем бумагу ацетоном. После того как изображение «проявилось», нужно дать испариться ацетону. При этом «изображение пропадет». Далее сухой бутерброд из текстолита и прилипшего к нему изображения под бумагой обильно смачиваем холодной водой. Бумага размокнет и начнет «горбиться», это значит хватит. Далее отрываем бумагу, а тонер остается. На тонере останутся ворсинки от бумаги, их нужно удалить потерев рукой.

После того, как заготовка высохнет, она побелеет. Это от ацетона. Ничего страшного. Долее нужно вытравить ненужную медь. Для этого можно использовать несколько рецептов. Один из вариантов — раствор медного купороса и поваренной соли в воде в соотношении столовая ложка купороса на две столовые ложки соли в пол-литре воды. Недостатки: в таком растворе процесс идет долго, порядка 2,5 часов, даже при условии поддержания высокой температуры или увеличении концентрации компонентов. Достоинства: доступность, медный купорос можно купить в любом хозяйственном магазине, соль — без слов. Второй вариант — раствор хлорного железа в воде в соотношении 1:2. Температура травления ~ 60-70ºС. Для поддержания высокой температуры я ставлю банку с раствором в ванну и пускаю горячую воду из шланга душа, чтобы она омывала банку. Недостатки: вредные испарения, которые выделяются в процессе травления, а так же тот факт, что при попадании раствора на руки или ванную, остаются желтые пятна, поэтому нужно действовать аккуратнее. Достоинства: в растворе хлорного железа травление происходит быстрее ~ 20 мин, при условии поддержания высокой температуры. Я использовал второй метод.

Перед травлением нужную часть будущей платы отрезаем ножницами по металлу и бросаем в раствор. Во время травления пластиковым пинцетом достаем плату из раствора и наблюдаем на процесс. По завершении травления готовую плату нужно промыть водой и высушить.

Процесс сборки платы вопросов не вызывает. Паяльник с тонким жалом, плюс паяльная паста и легкоплавкое олово минус дрожащие руки и через 20 минут получаем готовое изделие. После пайки используем тот же самый ацетон для отмывания остатков пасты с платы.

radioshema.ucoz.org

Термическое воронение деталей

В промышленных условиях предпочитают выполнять воронение термическим способом. Обычно эту операцию совмещают с низким отпуском, который снимает внутренние напряжения внутри стальных изделий:

- Деталь в муфельной печи в течение 20…30 минут нагревают до температуры 180…220 ⁰С.

- Вынутую деталь протирают машинным маслом с помощью тампона. Желательно провести обработку всех поверхностей.

- При необходимости обработки повторяют.

- Обычно достаточно двукратной термической обработки для получения качественной вороненой поверхности.

Информация: на оружейных заводах, производящих огнестрельное и холодное оружие, используют термическое воронение. Покрытие на многих изделиях сохраняется более 100 лет. Пример, винтовки Мосина 1891 г. выпуска и револьверы Наган, выпущенные в конце 1888 г.

Белый травильный налет

Описание дефекта

Белый травильный налет проявляется как неоднородный белый слой на алюминиевых профилях из сплавов серии 6ххх после их щелочного травления. Белый слой возникает в результате неоднородного травления алюминия в растворах каустической соды из-за присутствия пленки из MgO/Al2O3 на алюминиевых профилях из сплава 6063 при закалке их на воздухе.

Оксид магния трудно растворяется в растворах каустической соды, и поэтому на поверхности алюминиевого профиля возникают участки повышенной шероховатости, которые хорошо рассеивают видимый свет и дают поверхности белый цвет.

На рисунке 2 показан такой дефект на профиле из алюминиевого сплава 6063. Темные пятна представляют собой места, где пленка оксида магния была удалена при внутризаводских перемещениях профиля и на которых после определенного времени образовалась еще и «пальцевая» коррозия.

Рисунок 2

Предотвращение дефекта:

- Обработка алюминиевых профилей в горячем нейтральном обезжиривающем (нетравящем) растворе или

- Обработка алюминиевых в осветляющем кислотном растворе перед щелочным травлением. В обоих случаях образование дефекта предотвращается за счет удаления слоя оксида магния.

Самые популярные способы травления металла

Чтобы создать необычный рисунок на металлической поверхности, не нужно использовать высокотехнологичное оборудования. Травление металла позволяет создать любой рисунок на обрабатываемой поверхности без серьёзных усилий и покупки дорогостоящего оборудования.

Травление металла

Химический

Химическое травление изделий из металла подразумевает под собой использование различных кислот. Для создания рисунка не нужно покупать дорогостоящее оборудование или собирать сложные конструкции. Используются серная, соляно-фосфорная или азотная кислота. В растворе серной кислоты можно эффективно травить различные материалы.

При использовании химического способа декоративной обработки металлических изделий необходимо использовать защитные очки и респиратор. Кислоты выделяют едкие пары, которые могут навредить организму человека.

Электрохимический

В этом способе обработки металла применяют раствор электролита. В процессе травления через него пропускают ток. Таким образом работа проходит быстрее чем при химической обработке, не выделяется вредных испарений.

Ионно-плазменный

Для этого способа не используются кислоты и другие химические составы. Металл обрабатывается с помощью ионизированной плазмы, которая подаётся на него отдельными пучками.

Способы травления металла могут отличаться в зависимости от обрабатываемого материала. Например, цветные металлы или сталь и железо обрабатываются по-разному.

Цветной металл

Протравы подбираются в зависимости от вида металла, его физических и механических свойств. Например, сплавы на основе меди и чистую медь эффективнее всего обрабатывать с помощью серной, азотной, соляной или фосфорной кислот. В качестве катализатора, ускоряющего реакцию, можно использовать соединения на основе хрома.

Чтобы травить алюминий, необходимо использовать щелочные растворы. То же самое касается молибдена.

Титан интересен в процессе обработки. Изначально его нужно покрыть щелочным раствором и только потом использовать кислоты. В качестве вторых должны выступать мощные концентраты.

Травление печатных плат

Платы для электроприборов изготавливаются из текстолита. На одной из сторон платы находится слой медной фольги. Вытравить дорожки, по которым будет проходить ток, можно с помощью медного купороса, азотной кислоты, хлорного железа, разбавленной серной кислоты.

Проведение работ в домашних условиях

Травление на металле в домашних условиях считается популярным среди мастеров-самодельщиков. Своими руками можно создать любой рисунок и перенести его на металлическую поверхность.

Основную обработку поверхности можно начинать только после подготовки заготовки:

- С поверхности металла удаляются посторонние вкрапления, ржавчина, окалины, грязь.

- Металлическое изделие протирается ветошью и обезжиривается с помощью растворителя.

Последним этапом обработки является полировка. Если довести поверхность до зеркального состояние не получается нужно почистить её наждачной бумагой в одном направлении.

Получение цветного рисунка

Чтобы нанести рисунок на поверхность изделия в домашних условиях, можно воспользоваться одним из трёх проверенных способов.

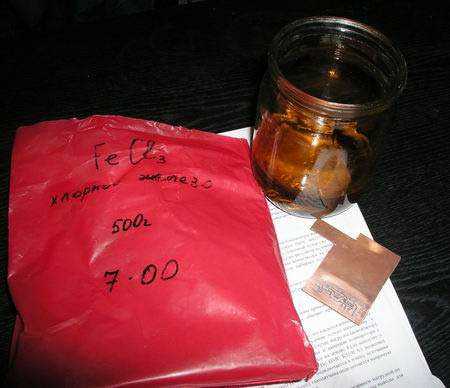

О хлористом железе

Судя по отзывам, некоторые домашние умельцы вытравливают печатные платы и получают таким образом жидкость для чернения алюминия. Далее в эту отработку опускают на определенное время блестящие металлические детали. Тем, кто интересуется, как выполнить чернение алюминия в домашних условиях, можно посоветовать не усложнять процесс вытравливанием плат, а сразу обзавестись хлорным железом для изготовления нужного раствора. Работать данным методом можно как с алюминием, так и с дюралью, сталью и латунью.

Судя по отзывам, лучше всего чернятся алюминиевые поверхности. С дюралевыми дело обстоит несколько хуже. Стальные, как утверждают мастера, практически не чернятся. Однако на них образуется специфический налет, который можно спутать с ржавчиной. Тем не менее стальная поверхность уже не так блестит и смотрится гораздо лучше. Латунные изделия после обработки в хлористом железе также черными не становятся, но приобретают матовый красноватый оттенок.

Метод чернения алюминия хлорным железом

Мне нужно было зачернить пару дюралевых колечек для макромеха и пару алюминиевых переходничков. Для такого небольшого количества деталей достаточно 15-20 грамм хлорного железа.

Хлорное железо в посуде для приготовления раствора

Вначале нужно развести его с небольшим количеством воды. На такое маленькое количество железа, воды нужно совсем немножко

Важно, чтобы в результате получилась густая смесь. чтобы она не растекалась а намазывалась на поверхность

Я делал на глаз — чем гуще раствор, тем лучше.

Раствор хлорного железа

Пока раствор “настаивается” подготавливаем наши детали к чернению. Очищаем их от возможной грязи и пыли и обезжириваем. Я просто помыл их с мылом под краном, этого было достаточно.

Деталь, подготовленная для чернения

Теперь, когда раствор готов, берем какую-то палочку. например для чистки ушей с ваткой на кончике. и аккуратно намазываем внутренние поверхности переходника. Я чернил только их, предпочитая оставить снаружи их блестящими. Следите, чтобы раствор оставался на поверхностях, а не стекал.

Деталь с намазанным раствором хлорного железа

Далее нужно немного времени, чтобы прошла химическая реакция. Длительность реакции зависит от пропорции раствора и температуры. Если вы добавляли теплую воду — реакция пройдет быстрее.

В моем случае алюминиевые детали почернели через 7-10 минут. Дюраль темнела чуть дольше, может минут 20, точно время не засекал.

Дюралевое колечко потемнело

В результате поверхность стала темно-серая, матовая. Не бликует, что и требовалось получить.

Если результат вас не удовлетворил, можно промыть детали и пройтись еще раз оставшимся раствором. Я так и сделал с дюралью, сталью и латунью, в надежде что получится лучше.

Дюраль стала выглядеть заметно лучше, сталь и латунь остались такими же. Можно также оставить их намазанными на более длительное время.

После достижения чернения детали можно промыть проточной водой и высушить. Далее ими можно пользоваться.

Поверхность того же колечка после помывки и сушки. Чернением доволен.

После того, как я зачернил кольцо для макромеха, которое изначально блестело, контраст на фотографиях намного улучшился, особенно это стало заметно снимая черные детали с длинными выдержками.

Еще одна алюминивая деталь, зачерненая по тому же методу

А вот что случилось с латунью Она вообще не потенмнела, но стала матовой и немного поменяла цвет

Вот такой, относительно простой и качественный метод чернения. Надеюсь что будет полезен не только мне, но и другим энтузиастам.

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Как развести хлорное железо

Хлорид железа (III) в виде раствора коричневого или красного цвета можно найти в торговой сети, приготовить в лаборатории или в домашних условиях. В последнем случае обязательно потребуется термостойкая неметаллическая посуда (стеклянная, пластиковая, керамическая). Воду для растворения соли можно взять из-под крана. Безопаснее — кипяченая или дистиллированная. Нагретую до 50–70 °C воду помещают в емкость, а затем малыми порциями насыпают вещество. Пропорции хлорного железа и воды — 1:3. Если готовить раствор из кристаллогидрата, то воды потребуется меньше, ведь она содержится в кристаллогидрате (40% от массы). Добавляют вещество в раствор понемногу, каждая порция — около 5–10 г. Сразу насыпать всю навеску не рекомендуется из-за бурного характера реакции гидратации. Нельзя использовать металлическую посуду (ложки, шпатели). Соль должна полностью раствориться в теплой воде, для чего кристаллы нужно хорошо перемешать с жидкостью. Ускоряет процесс добавление соляной кислоты (1/10 от массы кристаллов). После отстаивания в течение нескольких часов на дне может появиться осадок из-за присутствия в навеске и образования в ходе реакции гидроксида железа. Следует профильтровать готовый раствор темно-коричневого цвета и хранить в плотно закрытой пластиковой таре при умеренной температуре и отсутствии прямого солнечного освещения.