Другие распространенные термопластичные полимеры

Также можно выделить еще целый ряд полимеров, которые хорошо зарекомендовали себя в строительстве, робототехнике и производстве бытовых приборов, деталей и компонентов для них.

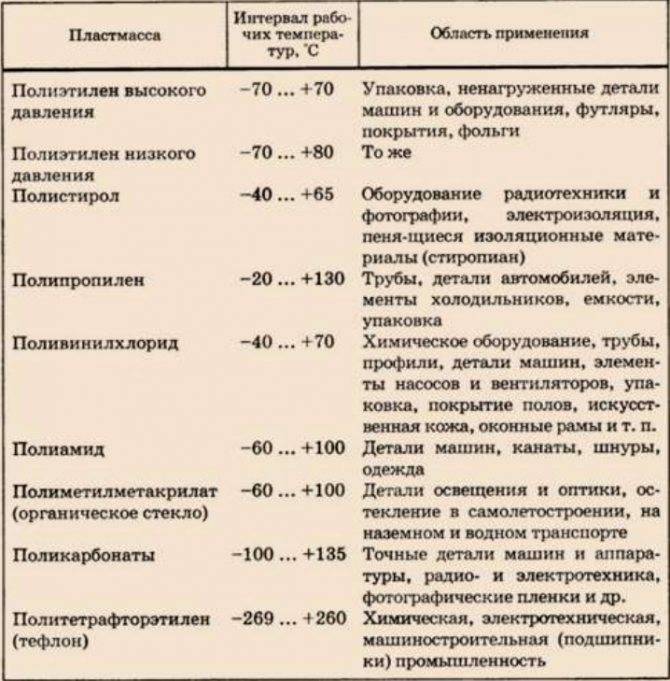

Поливинилхлорид широко применяется при производстве пластмасс, используемых в конечных изделиях в строительстве: линолеум и декоративная плитка, водопроводные трубы, плинтуса, запасные части, шестеренки, и других подвижные детали бытовых приборов и техники.

Поливинилацетат – очень часто применяется в строительстве в виде связующих компонентов для лаков, красок, как пластификатор для цементных растворов.

Читать также: Как правильно спаивать пластиковые трубы

Фторопласт – считается фторсодержащим полимером. Материал широко применяются в электро- и радиотехнике, при производстве водопроводных труб, вентилей и кранов, бытовых и промышленных насосов, медицинских инструментов и техники, в криогенных емкостях для нанесения на поверхность.

Из всего сказанного можно сделать вывод, что повседневно нас окружают изделия, техника, посуда и приборы, которые изготовлены или содержат в своей основе термопластичные полимеры. Такую популярность им придают эксплуатационные свойства, такие как твердость, стойкость к кислотам и щелочам, долговечность, универсальность и легкость в обработке, малый вес и большой диапазон рабочих температур.

Нейтральный цвет всех полимеров позволяет с легкостью окрашивать заготовки и конечный продукт в любую желаемую палитру. Это дает возможность подбирать готовые изделия из пластмасс под цвет комнаты и интерьера любой формы и сложности исполнения.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

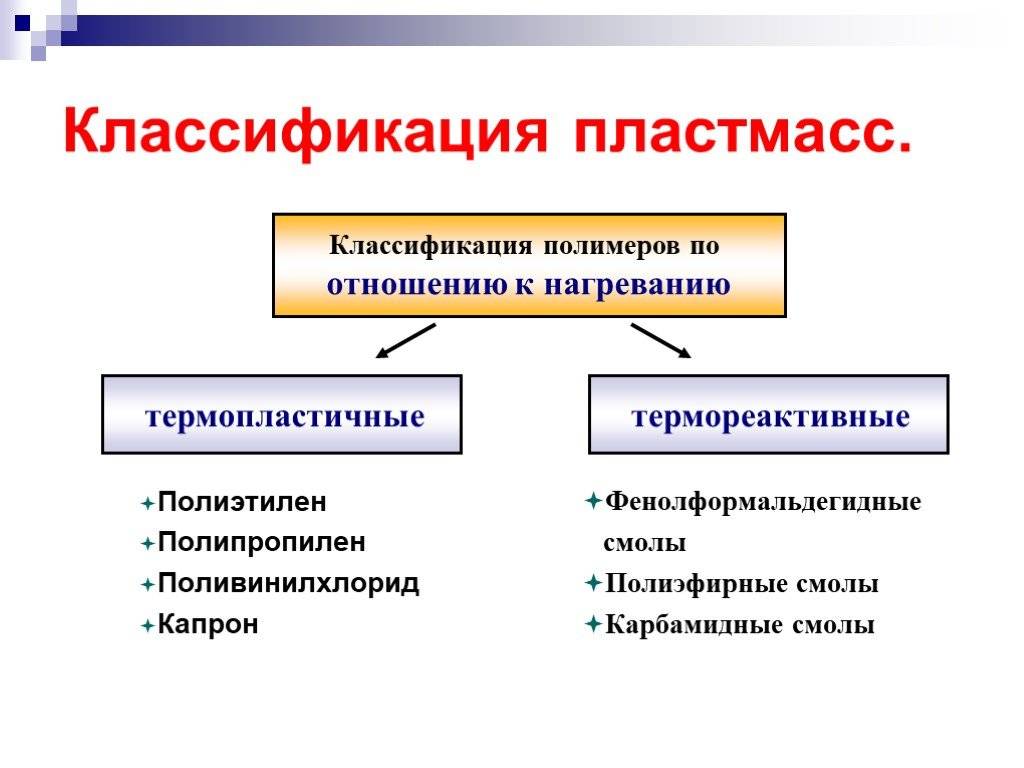

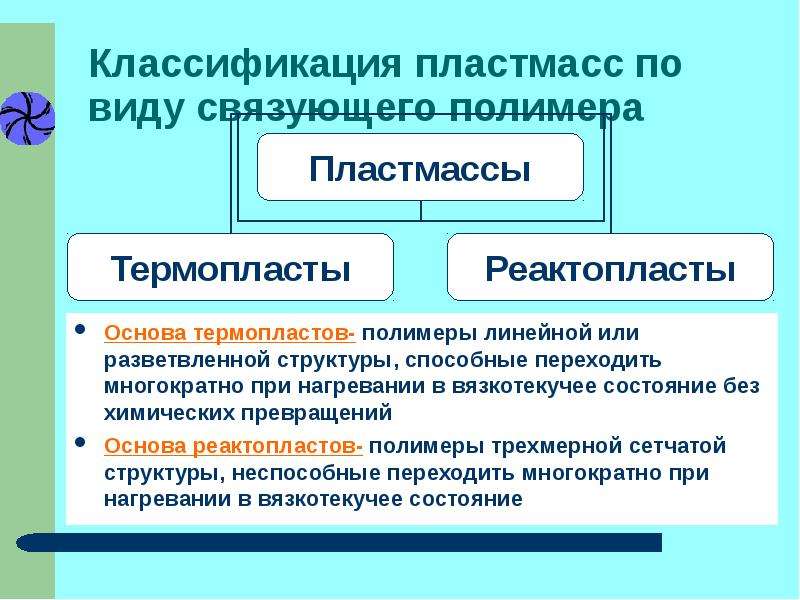

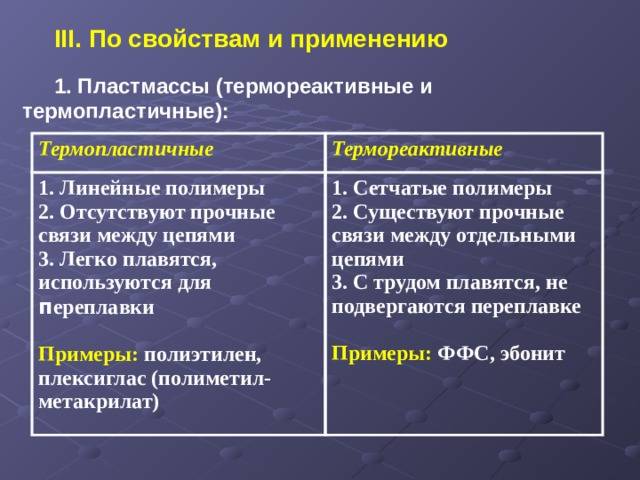

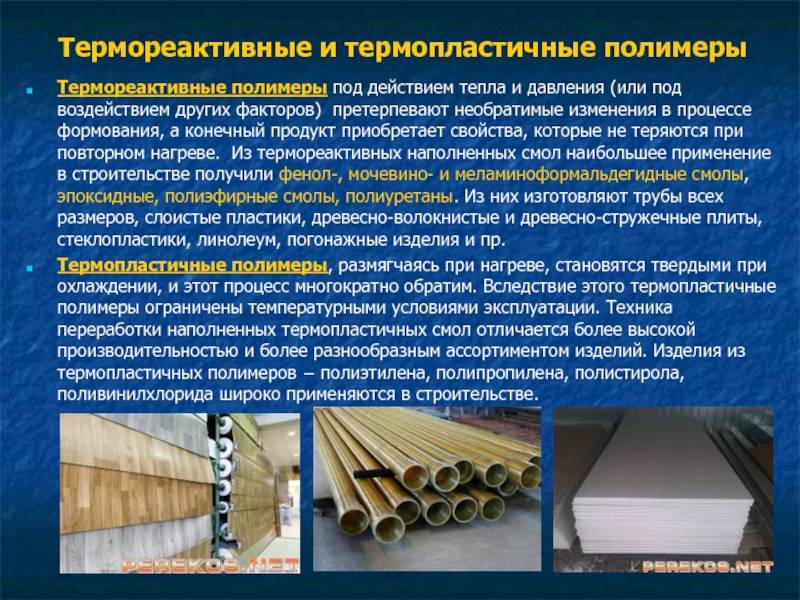

Реакция полимера на механическое воздействие при повышенных температурах зависит от его строения. Возможна следующая схема классификации полимеров в зависимости от их поведения при высоких температурах:

- Все полимеры можно разделить на термопласты (или термопластичные полимеры) и реактопласты (или термореактивные полимеры)

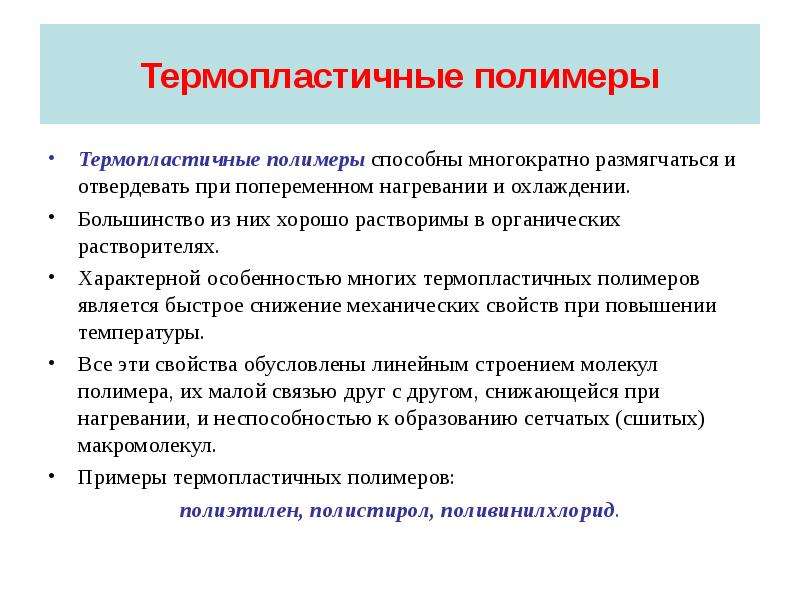

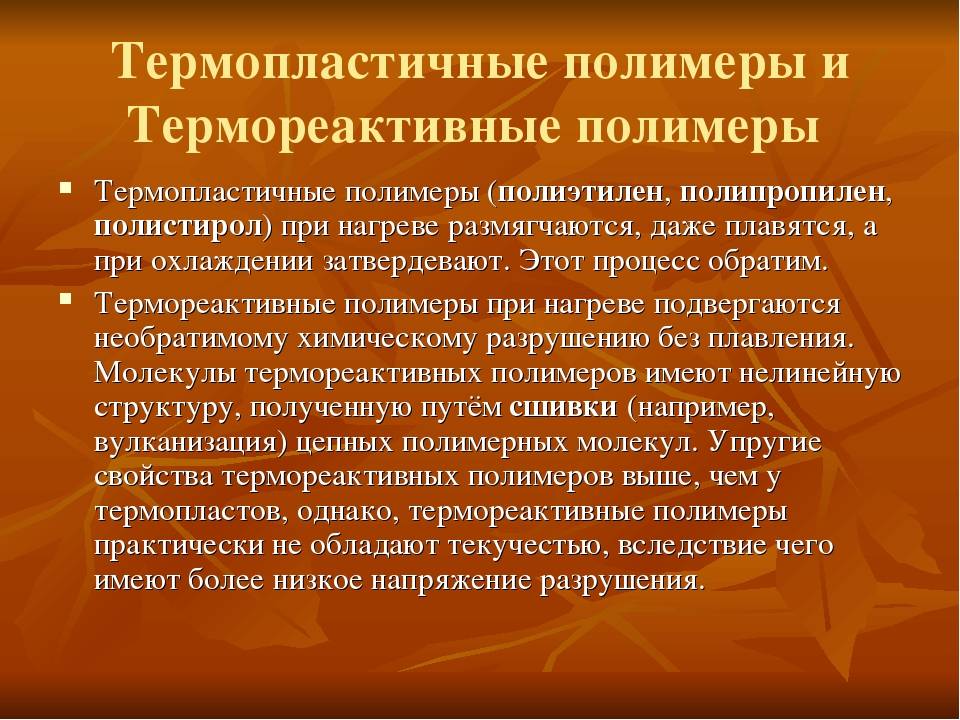

- Термопласты размягчаются при повышении температуры литья под давлением и становятся подобными жидкостям, а при охлаждении они твердеют

- Этот процесс обратим и может быть повторен несколько раз.

Термопласты – сравнительно мягкие материалы. Большинство линейных гибкоцепных полимеров и полимеров с относительно небольшим содержанием боковых ветвей принадлежат к классу термопластов.

Если говорить о молекулярном уровне, то это означает, что с повышением температуры вторичные связи разрушаются благодаря интенсивным молекулярным движениям. При этом становится возможным относительное перемещение соседних цепей при приложении напряжений. Если же расплавленный термопласт нагреть до слишком высокой температуры, то при литье под давлением начинается необратимая термодеструкция (разрушение он перегрева полимера).

Производство изделий из таких материалов происходит при одновременном воздействии повышенных температур и давления. Примеры обычных распространенных термопластов это полиэтилен, полистирол, полиэтилентерефталат и поливинилхлорид.

Термореактивные полимеры

Данные материалы первично имеют линейную структуру. При нагреве они размягчаются, однако в результате протекания в них химических реакций строение меняется на пространственное, и вещество превращается в твердое. В дальнейшем это качество сохраняется. На этом принципе построены полимерные композиционные материалы. Последующий их нагрев не размягчает вещество, а приводит только к его разложению. Готовая термореактивная смесь не растворяется и не плавится, поэтому недопустима ее повторная переработка. К этому виду материалов относятся эпоксидные кремнийорганические, феноло-формальдегидные и другие смолы.

Полиизобутилен

Термореактивные полимеры данной группы представляют собой вязкие жидкости, которые могут применяться при изготовлении клеящих составов. Кроме этого, можно отметить высокую пластичность, связанную с особой молекулярной массой. Среди других эксплуатационных качеств отметим нижеприведенные моменты:

- Высокая степень растворимости в углеводородах.

- При необходимости термореактивные полимеры данной группы смешиваются со специальными наполнителями, за счет чего придаются особые эксплуатационные качества.

- Данный тип полимера один из самых легких.

- Вещество устойчиво к воздействию кислот и различных щелочей.

- Из-за особенностей структуры вещество способно сохранять высокую эластичность при температуре до 50 градусов Цельсия.

- Полиизобутилен применяется для модификации битумных и полимерных материалов. Добавление проводится для повышения эксплуатационных качеств при воздействии низкой температуры.

- Высокие адгезионные способности в отношении практически всех строительных материалов, к примеру, бетона, дерева и штукатурки.

- Низкомолекулярные термореактивные полимеры этой группы применяются при изготовлении не высыхающего клея или мастики. Они подходят для крепления полимерных отделочных материалов, которые обладают низкой адгезией.

- Есть возможность получить мастики, которые применяются для герметизации стыков при проведении сборного строительства.

- При применении полимеров этой группы также получают листы, которые служат для защиты химической аппаратуры.

Полиизобутилен

Широкая область применения прежде всего связана с особыми эксплуатационными качествами, которыми обладают термореактивные полимеры.

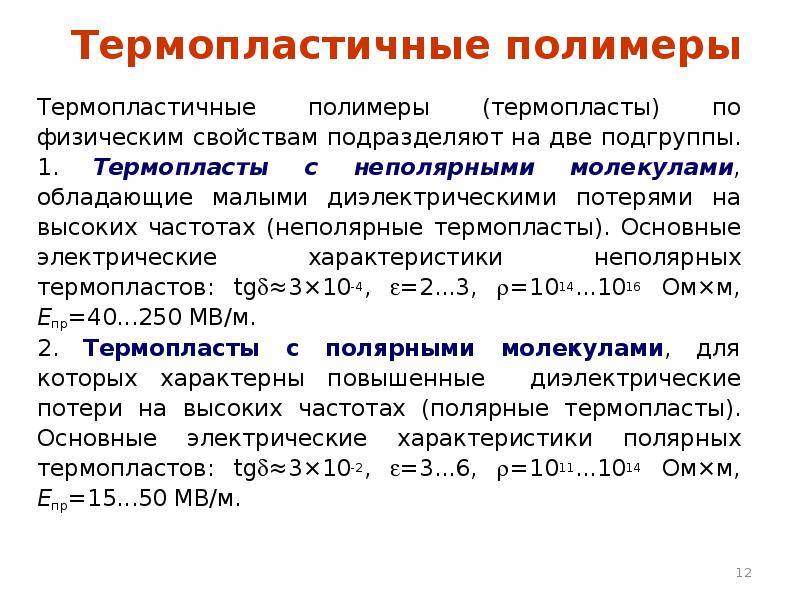

Физические состояния термопластов

В зависимости от принимаемых фазовых состояний термопластичные материалы делятся на аморфные и кристаллические (точнее кристаллизующиеся). В кристаллизующихся литьевых термопластах всегда сохраняется какая-то доля незакристаллизованного (аморфного) материала, поэтому эти материалы иногда называют частично-кристаллическими. Некоторые материалы (PC), в принципе способные к кристаллизации, не кристаллизуются при литье под давлением, оставаясь аморфными. Есть материалы , которые могут быть аморфными или кристаллизоваться в зависимости от условий литья. Другие – очень сильно меняют степень кристалличности и свойства при изменении технологического режима

Способность к кристаллизации – очень важное свойство материалов, определяющее их поведение при переработке, и которое обязательно должно учитываться при конструировании изделий и пресс-форм и выборе технологического режима литья. Кристаллизующиеся материалы имеют высокий уровень усадки и анизотропии усадки (разница продольной и поперечной усадки)

Пигменты и другие добавки, действуя как нуклеаторы (зародышеобразователи кристаллизации), могут значительно изменять структуру и свойства кристаллизующихся материалов.

В зависимости от температуры аморфные термопласты имеют 3 физических состояния: стеклообразное, высокоэластическое и вязкотекучее.

Для стеклообразного состояния характерны небольшие упругие деформации. Переход из высокоэластического состояния в стеклообразное происходит в некотором диапазоне температур, центр которого называют температурой стеклования Tc (glass transition temperature, Tg). В зависимости от метода определения температура стеклования может значительно изменяться. При повышении температуры стекловании повышается температура эксплуатации аморфного материала.

Полимер в высокоэластическом состоянии способен к большим обратимым деформациям, достигающим сотен и более %. При повышении температуры литьевой термопластичный материал переходит из высокоэластического состояния в вязкотекучее. Температура такого перехода называется температурой текучести Тт. Выше температуры текучести в полимере проявляются необратимые деформация вязкого течения. При нагревании аморфного материала обычно визуально наблюдается нефазовый переход, напоминающий процесс плавления для кристаллизующихся термопластов. Температуру такого перехода условно называют температурой плавления (melting temperature, Tm ) аморфного материала.

В кристаллизующихся термопластах аморфная фаза может приобретать описанные выше физические состояния. При нагревании кристаллическая фаза плавится. Температура этого фазового перехода называется температурой плавления Тпл (melting temperature, Tm). Свойства кристаллизующихся полимеров зависят от содержания кристаллической фазы и от того, в каком физическом состоянии (стеклообразном или высокоэластическом) находится при температуре эксплуатации аморфная фаза.

Термореактивные пластмассы

В термореактивных пластмассах связующим веществом служат термореактивные смолы (фенолоформальдегидные, эпоксидные и кремнийорганические).

Термореактивные пластмассы классифицируют с учетом структурного состояния используемого наполнителя на порошковые, волокнистые и листовые.

В качестве порошковых наполнителей используются древесная мука и порошки минерального происхождения (графит, кварц, слюда, асбест). Однородное распределение порошка в связующей массе обеспечивает высокую степень изотропности структуры и механических свойств порошковых пластмасс. Однако их показатели прочности и пластичности достаточно низкие (временное сопротивление 30 МПа, предел прочности при изгибе 60 МПа, ударная вязкость 4…6 кДж/м2).

Пластмассы с минеральными наполнителями обладают химической стойкостью и повышенными электроизоляционными свойствами.

Материалы на эпоксидной основе используются для «залечивания» отливок и восстановления изношенных деталей; а также при изготовлении инструментальной и литейной оснастки.

Пластмассы с волокнистыми наполнителями обладают анизотропией механических свойств. Степень анизотропности определяет длина волокон наполнителя. В зависимости от природы наполнителя различают следующие виды пластмасс: волокниты, асбоволокниты и стекловолокниты. В качестве наполнителя фенолформальдегидных смол соответственно используются очесы хлопка, волокна асбеста и стекловолокно. Волокнистые пластмассы (особенно стекловолокниты), отличаются повышенными теплостойкостью (до 280 °С) и ударной вязкостью (25…150 кДж/м2). Волокниты применяют для изготовления фланцев, шкивов, втулок. Асбоволокниты используются в качестве фрикционных материалов в тормозных системах. Из стекловолокнитов изготавливают детали с резьбой и электротехнические силовые элементы.

К слоистым пластмассам относятся текстолит, гетинакс, асботекстолит, стеклотекстолит и древесно-слоистый пластик (ДСП). В текстолите наполнителем служит хлопчатобумажная ткань. Текстолиты хорошо гасят вибрации и не раскалываются. В этой связи текстолиты являются отличным материалом для изготовления слабонагруженных подшипников и зубчатых колес. В гетинаксе наполнителем служит бумага. Гетинакс используют в качестве электротехнического и декоративного (облицовочного) материала. Асботекстолит на кремнийорганическом связующем отличается высокими теплозащитными и теплоизоляционными свойствами. Свойства стеклотекстолитов зависят от природы связующего. Фенолоформальдегидные смолы, обеспечивают повышенную теплостойкость и лучшие электроизоляционные свойства.

Все большее применение в народном хозяйстве находят кремнийорганические полимеры (силиконы). Важнейшими свойствами применяемых кремнийорганических полимеров являются высокая термическая стойкость, стойкость к воздействию окислительных и агрессивных сред, высокие диэлектрические характеристики. На основе силиконов разработаны клеи, герметики, лаки, эмали, конструкционные материалы, смазки. Для повышения адгезионных свойств лаков и эмалей в состав кремнийорганических смол вводят эпоксидные, полиэфирные и фенольные смолы. Кремнийорганические полимеры применяются в электротехнической промышленности, машиностроении и авиастроении. Кремнийорганические каучуки используются для получения морозостойких и теплостойких резин.

Древеснослоистые пластики с наполнителем из листов древесного шпона имеют хорошие механические свойства и низкий коэффициент трения.

Механические свойства реактопластов представлены в таблице 2.

Таблица 2. Свойства термореактивных пластмасс

| Материал | σв, МПа | δ, % | Ударная вязкость*, кДж/м2 | Максимальная температура эксплуатации (без нагрузки), °С |

| Термореактивные полимеры без наполнителей | ||||

| фенолоформальдегидные | 15…35 | 1…5 | Менее 1 | 200 |

| полиэфирные | 42…70 | 2 | Менее 1 | 95…120 |

| эпоксидные | 28…70 | 3…6 | Менее 1 | 150…175 |

| кремнийорганические | 22…42 | 5…10 | 0,5…5 | 350 |

| Порошковые пластмассы | 30…60 | 1…3 | 10…20 | 100…200 |

| Волокниты | 30…60 | 1…3 | – | 120…140 |

| Гетинаксы | 60…70 | – | 4…5 | 125 |

| Текстолиты | 65…100 | 1…3 | 20…35 | 90…105 |

| Стеклотекстолиты | 200…600 | 1…3 | 50…200 | 200…400 |

| Пористые пластмассы | 0,5…2,5 | – | Около 1 | – |

| *ГОСТ 4647—80. |

Просмотров:

2 227

Виды полимеров

Особенностью молекул данного материала является большая молекулярная масса, которая соответствует следующему значению: М>5*103. Соединения с меньшим уровнем этого параметра (М=500-5000) принято называть олигомерами. У низкомолекулярных соединений масса меньше 500. Различают следующие виды полимерных материалов: синтетические и природные. К последним принято относить натуральный каучук, слюду, шерсть, асбест, целлюлозу и т. д. Однако основное место занимают полимеры синтетического характера, которые получают в результате процесса химического синтеза из соединений низкомолекулярного уровня. В зависимости от метода изготовления высокомолекулярных материалов, различают полимеры, которые созданы или путем поликонденсации, или с помощью реакции присоединения.

Зачем красить пластик?

Необходимость покраски пластмасс продиктована с одной стороны эстетическими соображениями, а с другой — необходимостью защищать пластики. Ведь ничего вечного нет. Пластмасса хоть и не гниет, но в процессе эксплуатации и атмосферных воздействий она все равно повергается старению и деструкции. А нанесенный лакокрасочный слой защищает поверхность пластика от различных агрессивных воздействий и продлевает срок его службы.

На заводе покраска пластмассовых деталей трудностей не вызывает. Технологии здесь отлажены, да и речь в данном случае идет о покраске новых одинаковых деталей из одной и той же пластмассы. А вот в условиях мастерской маляры уже сталкиваются с проблемой, заключающейся в разнородности материалов различных деталей.

Вот здесь и приходится ответить себе на вопрос: «Что вообще такое пластмасса? Из чего ее делают, каковы ее свойства и основные виды?».

Что такое термореактивный пластик

В отличие от термопластов, термореактивные пластмассы обладают превосходными свойствами, такими как высокая термостабильность, высокая жесткость, высокая размерная стабильность, устойчивость к ползучести или деформации под нагрузкой, высокие электрические и теплоизоляционные свойства и т. Д. Это просто потому, что термореактивные пластмассы представляют собой полимеры с высокой степенью сшивки, которые имеют трехмерную сеть ковалентно связанных атомов. Прочная сшитая структура демонстрирует устойчивость к более высоким температурам, что обеспечивает большую термостойкость, чем у термопластов. Следовательно, эти материалы не могут быть переработаны, восстановлены или переработаны при нагревании. Рисунки 3. и 4. иллюстрируют изменения, которые происходят в межмолекулярных взаимодействиях термореактивных полимеров при высоких температурах.

Фенольные смолы которые происходят как реакция между фенолами с альдегидами. Эти пластмассы обычно используются для электрооборудования, шкафов для радио и телевидения, пряжек, ручек и т. Д. Фенольные имеют темный цвет. Поэтому сложно получить широкий спектр цветов.

Аминосмолы которые образуются в результате реакции между формальдегидом и мочевиной или меламином. Эти полимеры могут быть использованы для изготовления легкой посуды. В отличие от фенольных смол, аминосмолы прозрачны. Таким образом, они могут быть заполнены и окрашены с использованием светлых пастельных оттенков.

Эпоксидные смолы которые синтезируются из гликоля и дигалогенидов. Эти смолы чрезмерно используются в качестве поверхностных покрытий.

Основные характеристики

На сегодняшний день существует множество видов неорганических полимеров, как природных, так и синтетических, которые обладают различными составом, свойствами, сферой применения и агрегатного состояния.

Современный уровень развития химической промышленности позволяет производить неорганические полимеры в больших объемах. Чтобы получить такой материал нужно создать условия повышенного давления и высокой температуры. Сырьем для производства выступает чистое вещество, которое поддается процессу полимеризации.

Полимеры бора

Неорганические полимеры характерны тем, что обладают повышенной прочностью, гибкостью, тяжело поддаются воздействию химических веществ и устойчивы к высоким температурам. Но некоторые виды могут быть хрупкими и не обладать эластичностью, но при этом достаточно прочными. Наиболее известными из них считаются графит, керамика, асбест, минеральное стекло, слюда, кварц и алмаз.

Наиболее распространенные полимеры в основе имеют цепочки таких элементов, как кремний и алюминий. Это связано с распространенностью этих элементов в природе, особенно кремния. Наиболее известные среди них такие неорганические полимеры как силикаты и алюмосиликаты.

Свойства и характеристики разнятся не только в зависимости от химического состава полимера, но и от молекулярной массы, степени полимеризации, строения атомной структуры и полидисперсности.

Большинство неорганических соединений характеризуются такими показателями:

- Эластичность. Такая характеристика, как эластичность, показывает возможность материала увеличится в размерах под воздействием сторонней силы и вернутся в изначальное состояние после снятия нагрузки. Например, каучук способен увеличиться в семь-восемь раз без изменения структуры и различных повреждений. Возврат формы и размеров возможен благодаря сохранению расположения макромолекул в составе, перемещаются лишь отдельные их сегменты.

- Кристаллическая структура. От расположения в пространстве составных элементов, что называется кристаллической структурой, и их взаимодействия зависят свойства и особенности материала. Исходя из этих параметров, полимеры разделяют на кристаллические и аморфные.

Кристаллические имеют стабильную структуру, в которой соблюдается определенное расположение макромолекул. Аморфные состоят из макромолекул ближнего порядка, которые только в отдельных зонах имеют стабильную структуру.

Структура и степень кристаллизации зависит от нескольких факторов, таких как температура кристаллизации, молекулярная масса и концентрированность раствора полимера.

- Стеклообразность. Это свойство характерно для аморфных полимеров, которые при снижении температуры или повышении давления обретают стеклообразную структуру. В таком случае прекращается тепловое движение макромолекул. Температурные интервалы, при которых происходит процесс стеклообразования, зависит от типа полимера, его структуры и свойств структурных элементов.

- Вязкотекучее состояние. Это свойство, при котором происходят необратимые изменения формы и объема материала под воздействием сторонних сил. В вязотекущем состоянии структурные элементы перемещаются в линейном направлении, что становится причиной изменения его формы.

Строение неорганических полимеров

Такое свойство очень важно в некоторых сферах промышленности. Наиболее часто его используют при переработки термопластов с помощью таких методов как литье под давлением, экструзия, вакуум-формирования и других. При этом полимер расплавляется при повышенных температурах и высоком давлении

При этом полимер расплавляется при повышенных температурах и высоком давлении.

Полистирол

Полистирол представляет собой термопластичный полимер с прозрачной поверхностью и достаточно большой жёсткостью, его плотность достигает 1080 кг/м3. При нормальных температурах этот материал достаточно твердый и одновременно хрупкий, размягчаться начинает при температуре выше 80 градусов по Цельсию. Растворим полистирол при помощи ароматических углеводородов или с использование сложных эфиров. Также этот материал помимо повышенной хрупкости обладает и повышенной горючестью. Защищён от агрессивного воздействия щелочей и серных кислот, что позволяет использовать его во многих промышленных отраслях, является светостойким и светопроницаемым.

Получают полистирол из стирола (прозрачная легко воспламеняемая жидковатая смесь, что вырабатывается в процессе гидролиза нефтепродуктов, которая довольно просто полимеризируется при помощи действия солнечного света и нагревания). Выпускаются он подобно другим полимерам в форме гранул или белого порошка, которые на производстве перерабатывают в необходимые изделия.

Полистирол активно применяется в строительстве, его вспененную форму используют в качестве теплоизоляционного материала – пенополистирола, плотность которого варьируется в пределах 10-50 кг/м3, что позволяет осуществлять транспортировку и установку панелей без особых физических усилий. Также из этого полистирола делают облицовочную плитку и различную мелкую фурнитуру. Используя его вместе с органическими растворителями можно получить качественный клей.

Кто основные потребители полимеров для 3D-печати?

Самый главный наш потребитель – производство, поскольку аддитивными методами создают либо конечный продукт, либо какую-то его часть, либо оснастку для его производства. Большое количество заказов объясняется регулярностью, систематическим повторением и стабильностью производственного процесса.

Чуть больше четверти объема от производства – это инжиниринговые компании, которые занимаются 3D-печатью прототипов для проверки на собираемость, наглядных моделей и тому подобного.

Большой пласт, составляющий 25%, – сфера образования. Благодаря федеральным программам, таким как «Точка роста», 3D-принтеры поставлены в очень многие образовательные учреждения, и аддитивные технологии являются учебным предметом. Преподавание основ 3D-печати имеет огромное значение, поскольку помогает учащимся изменить образ мышления. Когда мы используем классические субтрактивные технологии – обтачиваем болванку или режем лазером, что-то вырезаем из плоского листа, – это одно мышление. Аддитивное производство снимает многие ограничения, мышление идет совершенно по-другому, и последующее поколение будет мыслить в техническом плане гораздо свободней.

Следующий сегмент занимает персональное потребление, которое может затрагивать абсолютно любые сферы. Это люди, а также малый бизнес, использующие 3D-принтеры для собственных целей, хобби.

И, наконец, медицина. Пока что объемы работ у нас в этой области небольшие, но прецеденты применения есть. Полимеры используется для аддитивного производства ортезов (приспособлений для фиксирования конечностей), протезирования и, совместно с образовательными учреждениями, для изготовления анатомических макетов под разные медицинские нужды.

Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 |

| ПВХ | Пластификаторы | ГОСТ 5960-72 |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 |

Это интересно: Томпак — состав сплава и характеристики — состав, характеристики, производство, виды

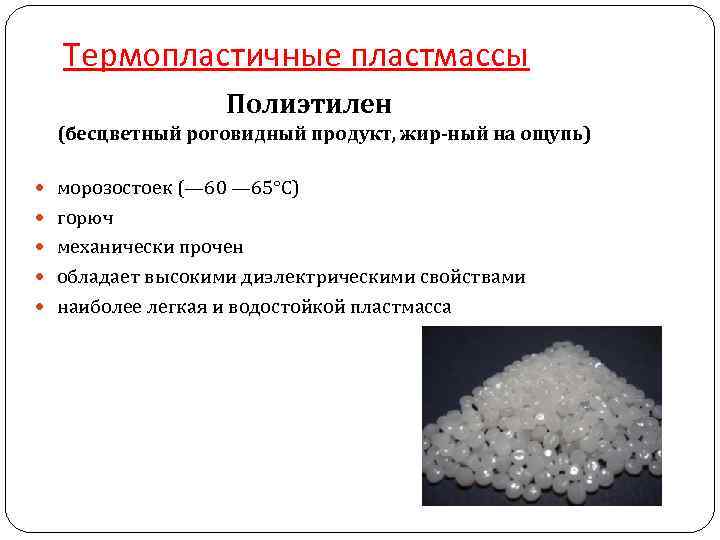

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Читать также: Станок для сшивания уголовных дел

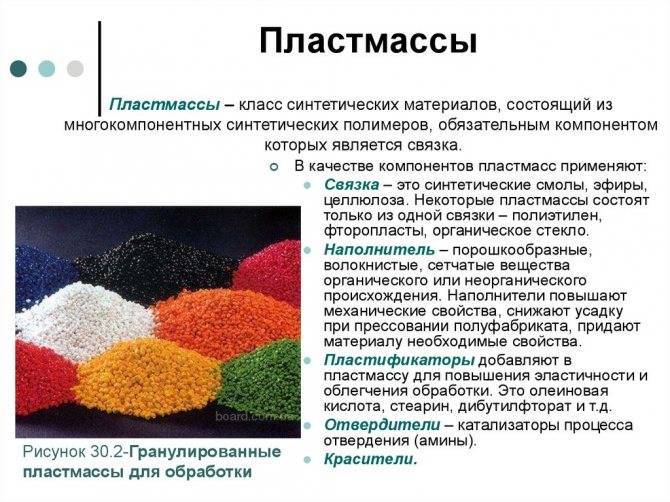

Что такое пластмасса?

В соответствии с отечественным государственным стандартом:

Если из такого сложного определения убрать первое слово «пластмассами», можно даже и не догадаться, о чем вообще идет речь. Что ж, попробуем немного разобраться.

«Пластмассы» или «пластические массы» назвали так потому, что эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать определенную форму, которая при дальнейшем охлаждении и отверждении сохраняется.

Основу любой пластмассы составляет полимер (то самое «высокомолекулярное органическое соединение» из определения выше).

Слово «полимер» происходит от греческих слов «поли» («много») и «мерос» («части» или «звенья»). Это вещество, молекулы которого состоят из большого числа одинаковых, соединенных между собой звеньев. Эти звенья называют мономерами («моно» — один).

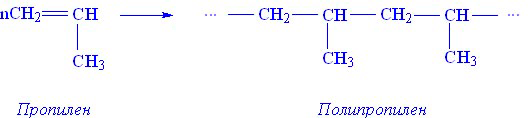

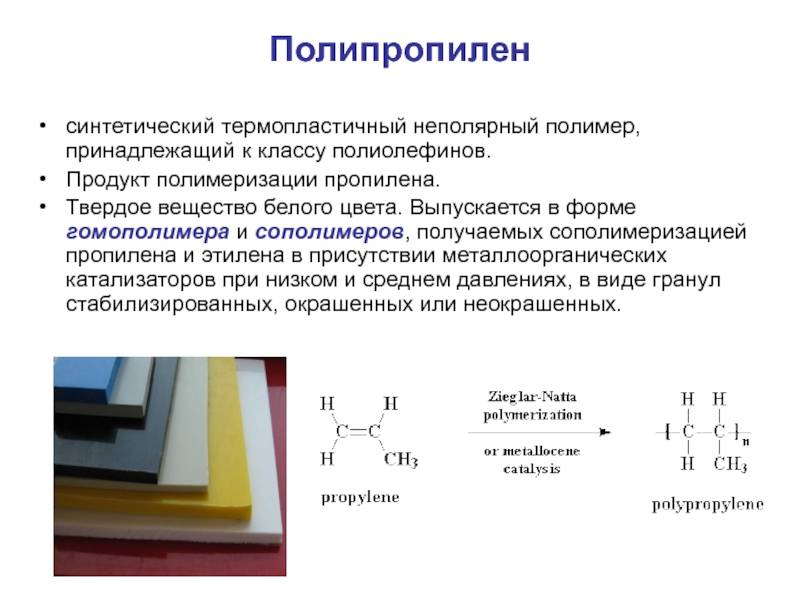

Так, например, выглядит мономер полипропилена, наиболее применяемого в автомобилестроении типа пластика:

Молекулярные цепи полимера состоят из практически бесчисленного числа таких кусочков, соединенных в одно целое.

Цепочки молекул полипропилена

Цепочки молекул полипропилена

По происхождению все полимеры делят на синтетические и природные. Природные полимеры составляют основу всех животных и растительных организмов. К ним относят полисахариды (целлюлоза, крахмал), белки, нуклеиновые кислоты, натуральный каучук и другие вещества.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство пластмасс являются синтетическими.

Синтетические полимеры получают в процессе химического синтеза из соответствующих мономеров.

В качестве исходного сырья обычно применяются нефть, природный газ или уголь. В результате химической реакции полимеризации (или поликонденсации) множество «маленьких» мономеров исходного вещества соединяются между собой, будто бусины на ниточке, в «огромные» молекулы полимера, который затем формуют, отливают, прессуют или прядут в готовое изделие.

Так, например, из горючего газа пропилена получают пластик полипропилен, из которого делают бамперы:

Теперь вы наверное догадались, откуда берутся названия пластмасс. К названию мономера добавляется приставка «поли-» («много»): этилен → полиэтилен, пропилен → полипропилен, винилхлорид → поливинилхлорид и т.д.

Международные краткие обозначения пластмасс являются аббревиатурами их химических наименований. Например, поливинилхлорид обозначают как PVC (Polyvinyl chloride), полиэтилен — PE (Polyethylene), полипропилен — PP (Polypropylene).

Кроме полимера (его еще называют связующим) в состав пластмасс могут входить различные наполнители, пластификаторы, стабилизаторы, красители и другие вещества, обеспечивающие пластмассе те или иные свойства, такие как текучесть, пластичность, плотность, прочность, долговечность и т.д.

ТПУ/ПУ-подошва – двухслойная

Термополиуретан часто комбинируется с полиуретаном — где ходовой слой из термополиуретана, а промежуточный амортизирующий — из полиуретана низкой плотности. Из ТПУ возможно изготовление обуви с глубоким протектором, крупными грунтозацепами. Спецобувь на подошве из ТПУ/ПУ также сопротивляется скольжению как и ТПУ и лучше, чем изделия из однослойного полиуретана и, тем более, двухслойного; обладает меньшим весом чем однослойный ТПУ , но более тяжелая, чем обувь на подошве из ПУ, но, в то же время, прочностные характеристики на высоте. Такая подошва не сломается и не лопнет на морозе. Полиуретановый слой хорошо термоизолирует спецобувь и хорошо скрепляется с верхом заготовки спецобуви. ТПУ — материал термопластичный, поэтому летом быстро истирается и может плавится на горячих поверхностях, что не позволяет носить такую обувь , например, в горячих цехах. Но для зимы и межсезонья — один из лучших вариантов. Легкая, прочная, может быть с крупными и глубокими грунтозацепами, меньше скользит, но ее стоимость достаточно велика.

Термополиуретан применяется при производстве всесезонных аттракционов, может выдерживать максимальные нагрузки в обоих температурных режимах. Между собой специалисты из «надувного бизнеса» так и называют его «всесезонным материалом» . Повышенная прочность объясняется сложнейшим химическим составом, поэтому для изготовления необходимо затратить достаточное количество дорогостоящих компонентов, что в результате выливается в недешевую стоимость самой конструкции. Высокая цена говорит не только о его надежности круглый год , это еще показатель максимальной пластичности, устойчивости к изнашиванию самой поверхности от абразивного истирания. Для кого-то именно этот аспект является первоочередным: многие стремятся к тому, чтобы аттракцион, даже спустя несколько лет, не менял своего первоначального вида.

здавствуйте. а есть ли такие материалы типа воздушного шара надул и через какое то время он затвердел? например надуть в каком либо обёме потом всё обрезать и вуаля вот вам герметичная ёмкость. или на свежем воздухе надул шар вот вам и готовая теплица. можно внутри сделать комнату или закрыть что либо. да что говорить готовое помещение для чего либо.