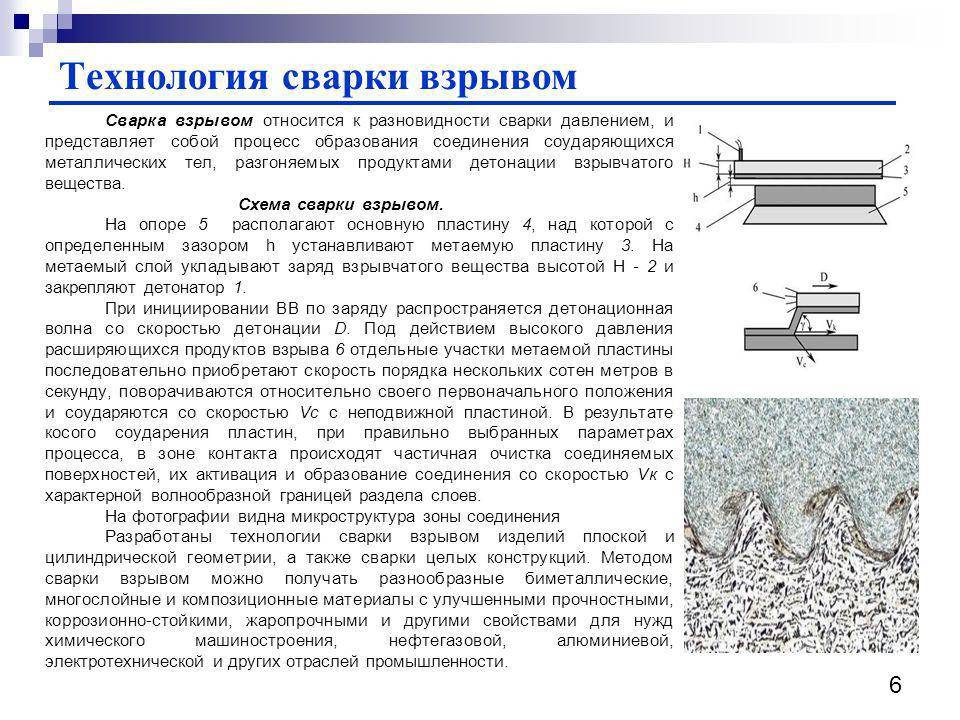

Особенности процесса сварки взрывом

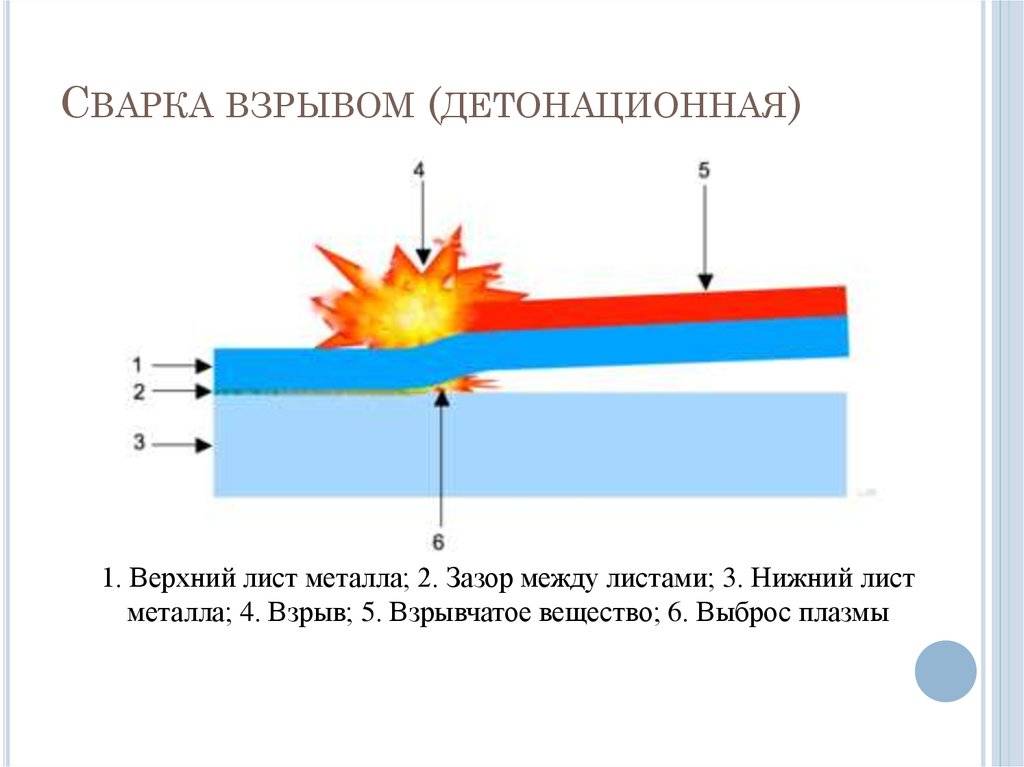

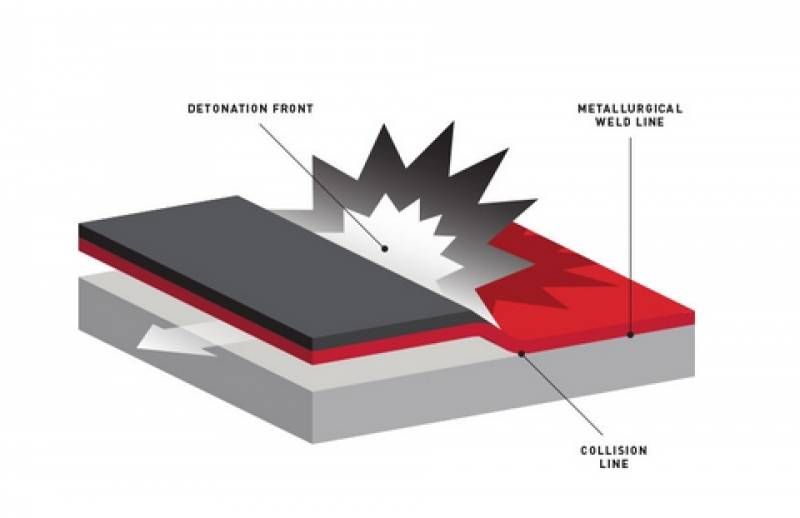

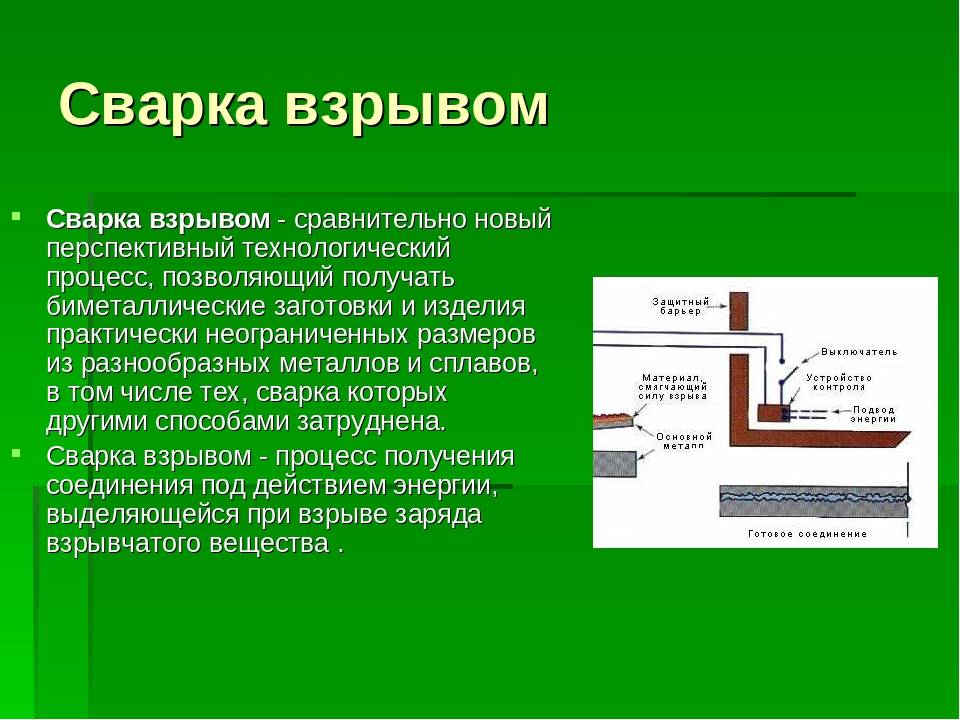

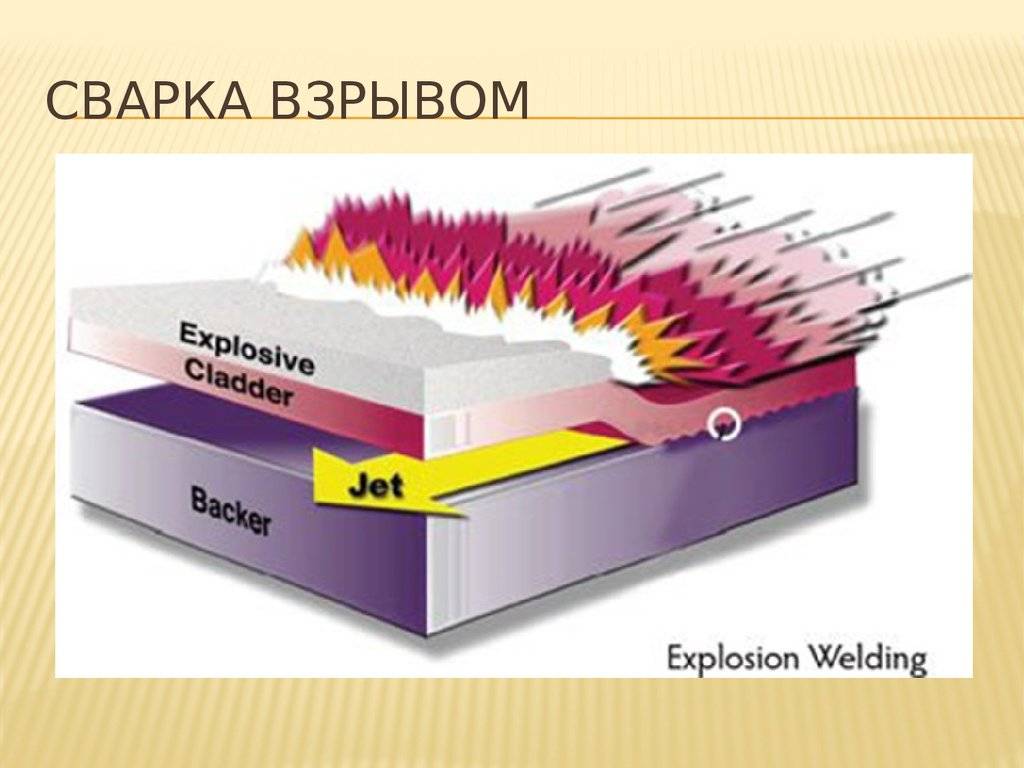

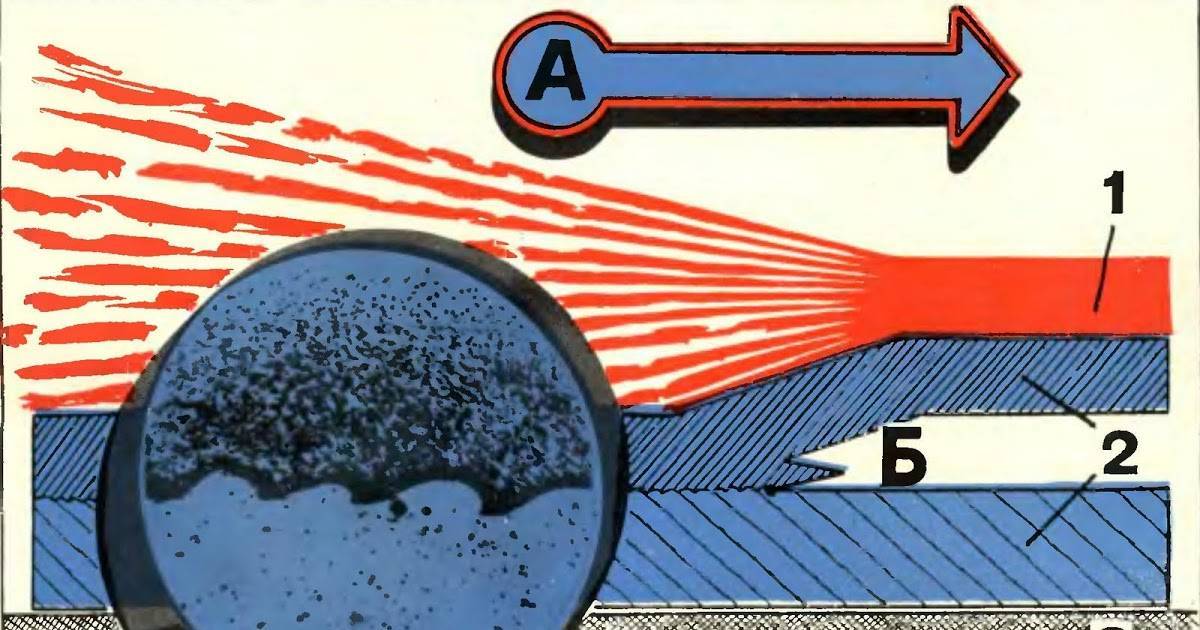

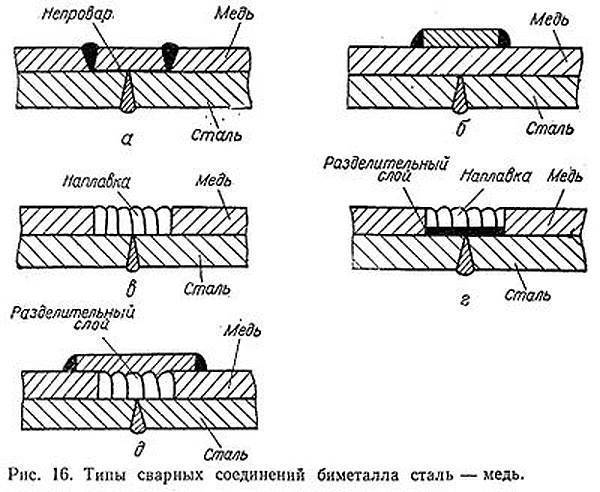

Сварное соединение образуется в течение миллионных долей секунды, то есть практически мгновенно. Сварное соединение возникает вследствие образования металлических связей при совместном пластическом деформировании свариваемых поверхностей металла. Малая продолжительность сварки предотвращает возникновение диффузионных процессов. Эта особенность позволяет сваривать металлы, которые при обычных процессах сварки с расплавлением металлов образует хрупкие интерметаллические соединения, делающие швы непригодными к эксплуатации.

При сварке взрывом можно получать соединения неограниченной площади. При этом процесс сварки осуществляется тем проще, чем больше отношение площади соединения к толщине метаемой части металла. Осуществлены соединения площадью 15…20 м2.

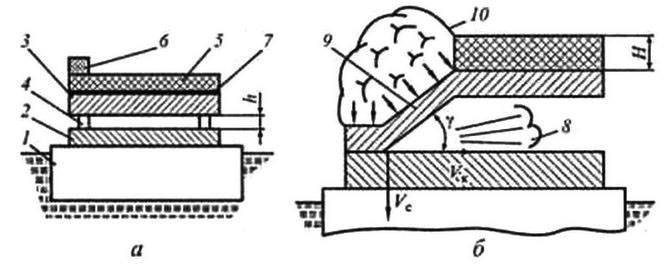

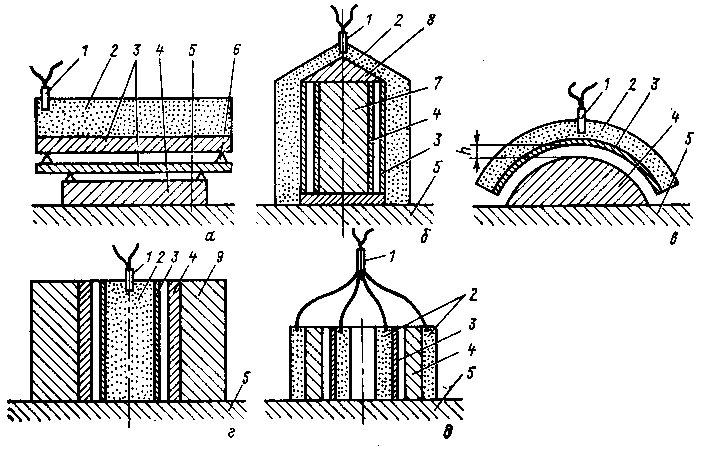

| 1 – детонатор; 2 – заряд ВВ; 3 – метаемые пластины; 4 – неподвижная пластина; 5 – подложкаРисунок 3 – Сварка трех- и много- слойных плоских соединений одновременно одним зарядом ВВ | 1 – детонатор; 2 – заряд ВВ; 3 – соединяемые трубыРисунок 4 – Сварка взрывом стыка труб |

| 1 – детонатор 2-металлическая призма направления детонационной волны; 3-заряд ВВ; 4-облицо вываемый лист; 5-метаемые листы; 6-центрирующее основание. Рисунок 5 – Приварка двух наружных слоев к листу взрывом одной точки | 1 – детонатор; 2 – металлический конус для направления детонационной волны; 3 – заряд ВВ; 4 – метаемая труба; 5 – облицовываемый цилиндр; 6 – грунт. Рисунок 6 – Наружная облицовка цилиндрических тел кольцевым зарядом ВВ |

Наряду со сваркой листовых деталей применяются и другие технологические схемы, представленные на рисунках 3 – 7.

Сварка взрывом начинает использоваться для стыковых нахлесточных соединений некоторых готовых элементов конструкций. Перспективное применение сварки взрывом для соединения армированных металлов, получения из порошков монолитных металлов и сплавов

1-детонатор; 2-металлический конус для направления детонационной волны; 3 – заряд ВВ; 4 – метаемая труба; 5 – облицовываемый цилиндр; 6 – центрирующее основание.Рисунок 6 – Сварка биметаллических цилиндрических заготовок переменного диаметра.

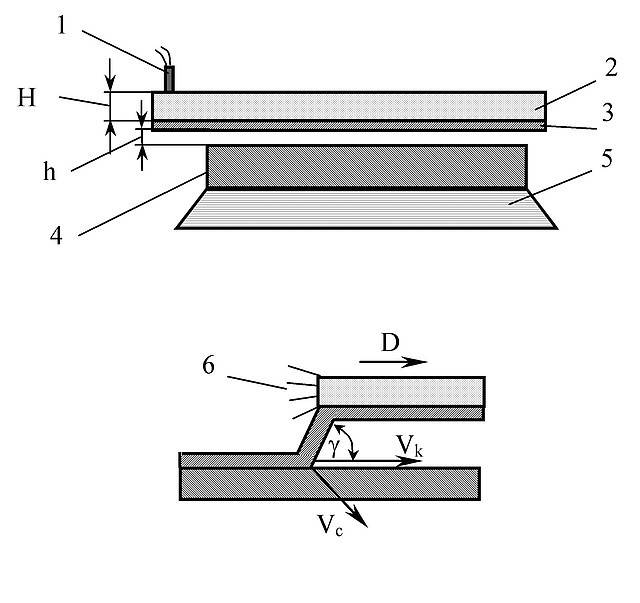

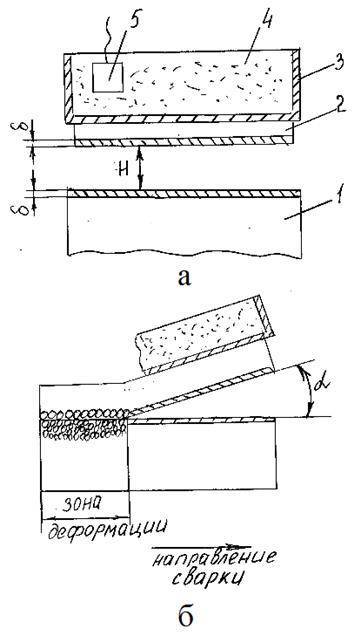

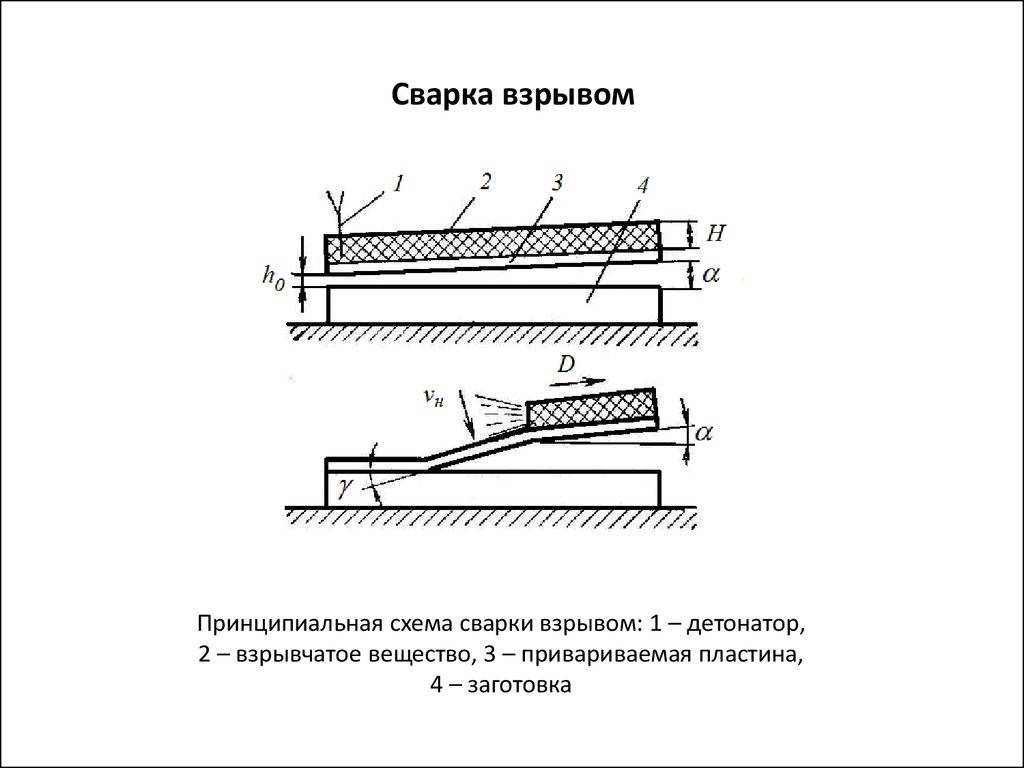

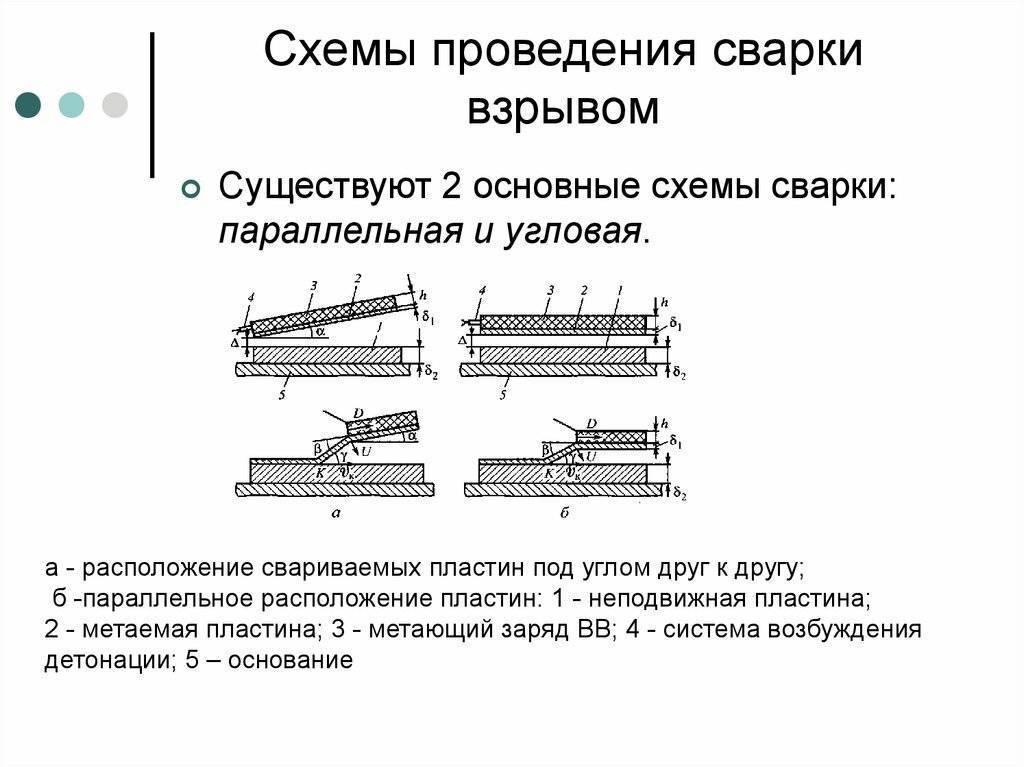

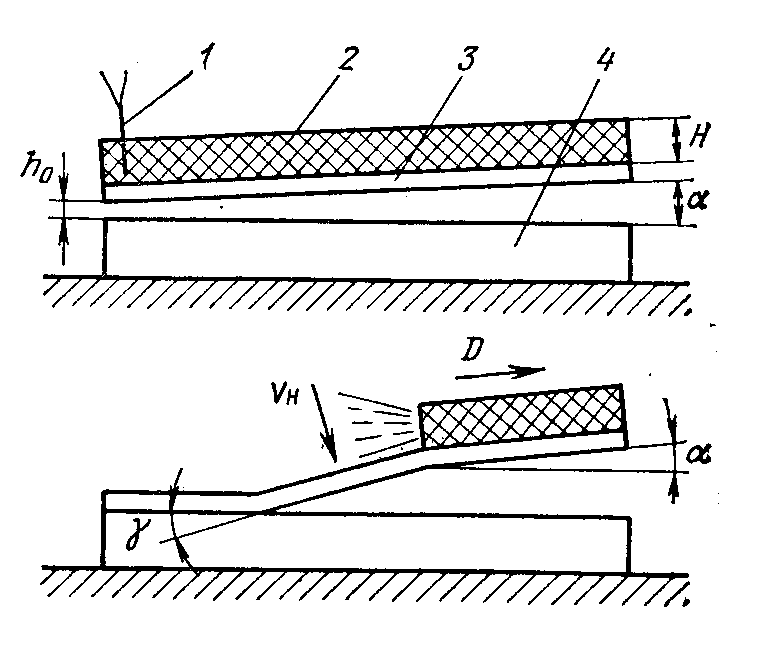

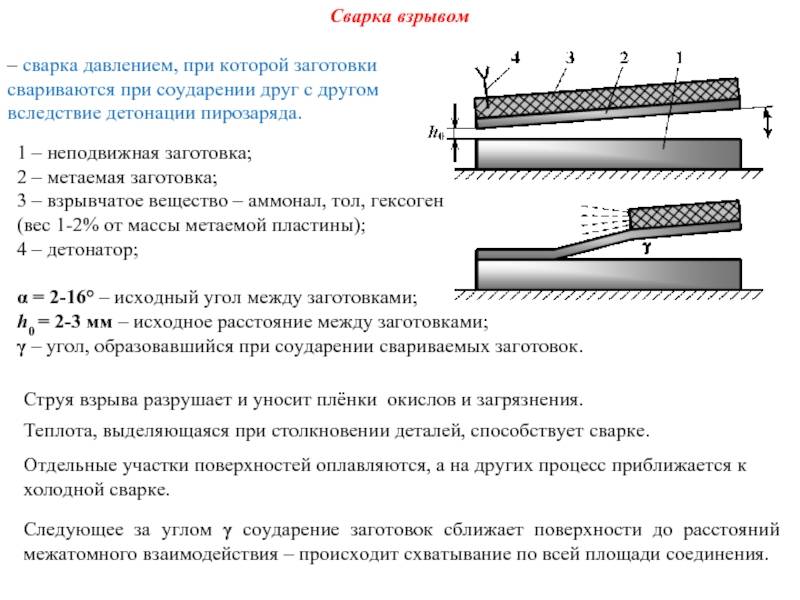

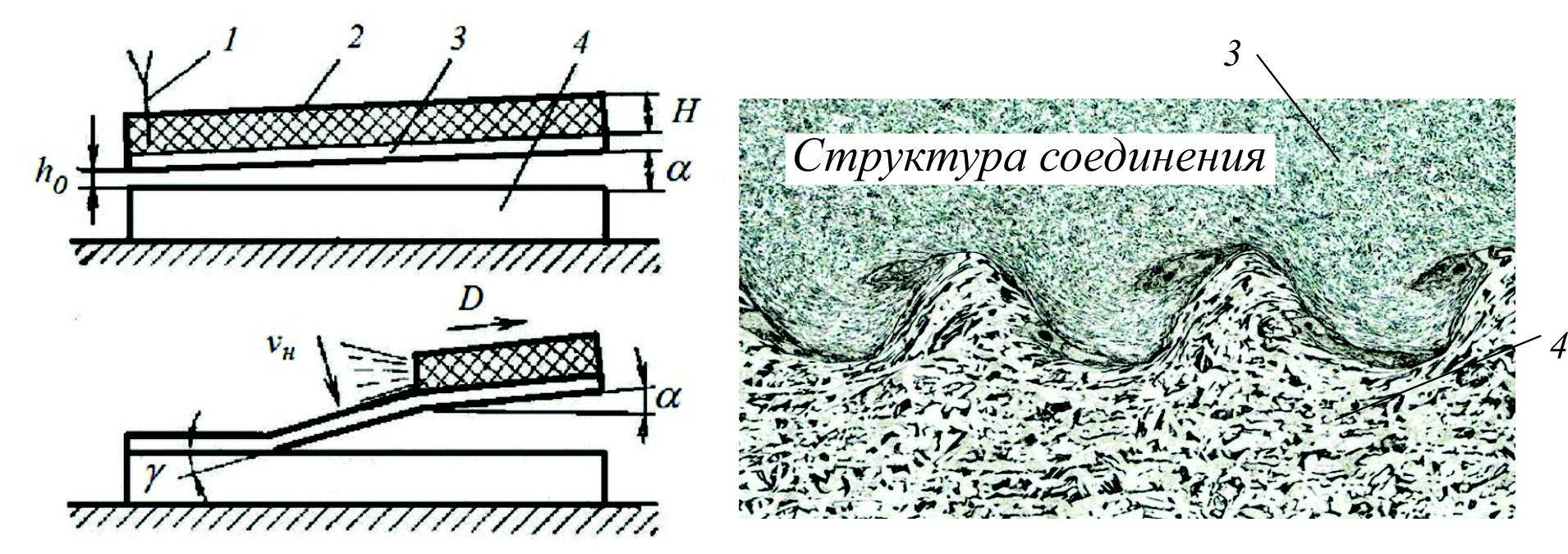

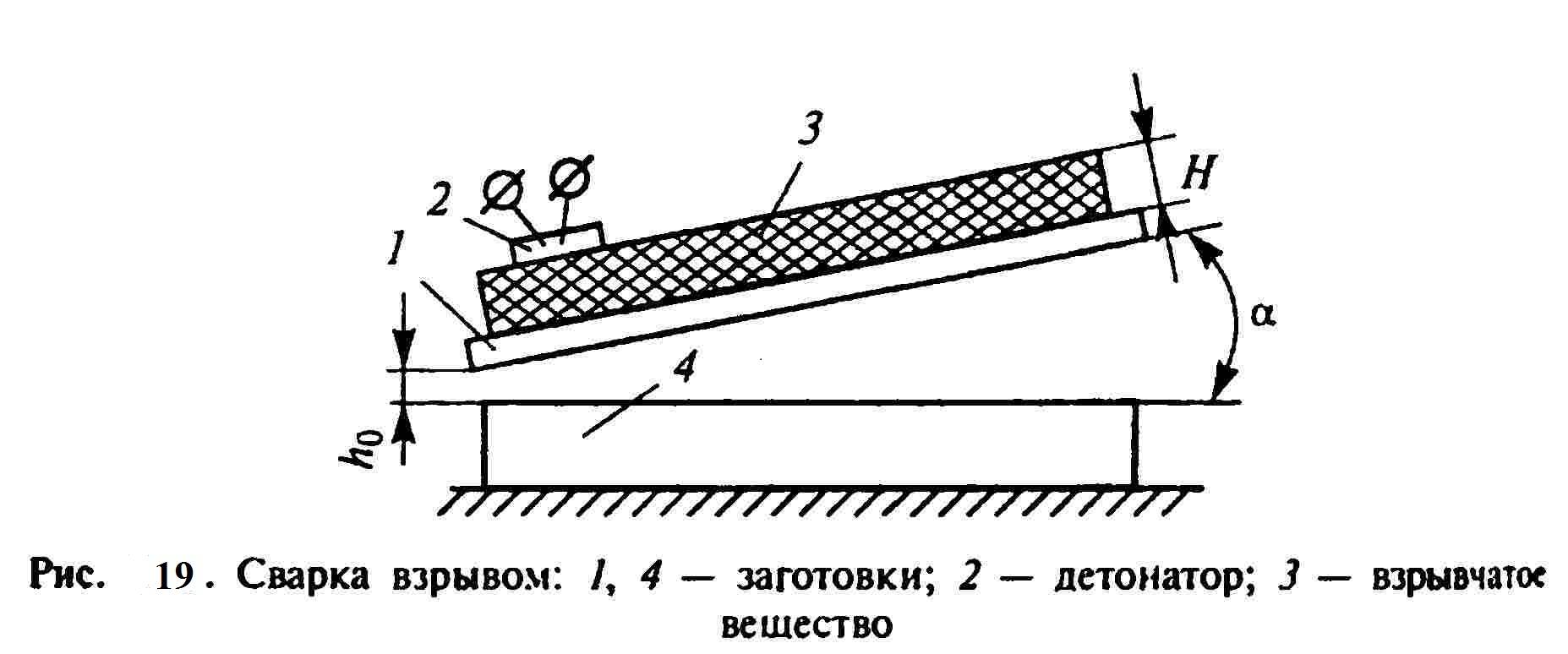

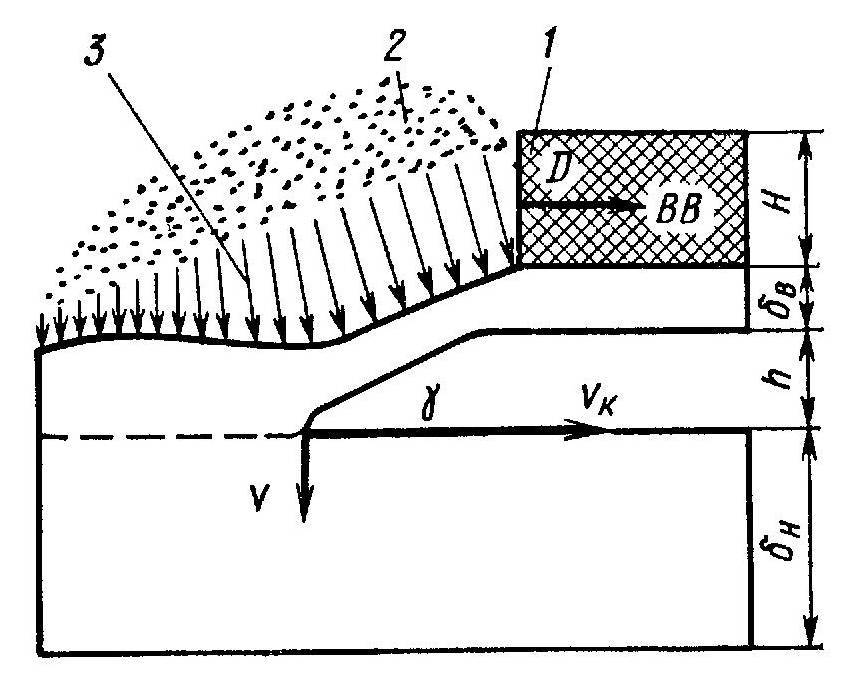

При сварке листовых деталей основными параметрами режима являются:

угол установки деталей α = 2…16°;

первоначальный зазор h = 2…13 мм;

скорость детонации ВВ Vд = 2500…3500 м/с;

скорость соударения Vс;

скорость перемещения точки соударения Vк.

На практике для определения режимов сварки взрывом последовательно выбирают необходимую скорость детонации (Vд = 2500…3500 м/с), величину зазора h и угол наклона α. Возможна сварка деталей без зазора с h = 0 и углом a = 0°. Если основные параметры выбраны оптимальными, то получается высококачественное сварное соединение, равное по прочности основному металлу.

Сварные соединения, полученные взрывом, обладают достаточно большими прочностными свойствами. При испытаниях разрушение образцов, как правило, происходит по наименее прочному металлу пары на некотором расстоянии от плоскости соединения.

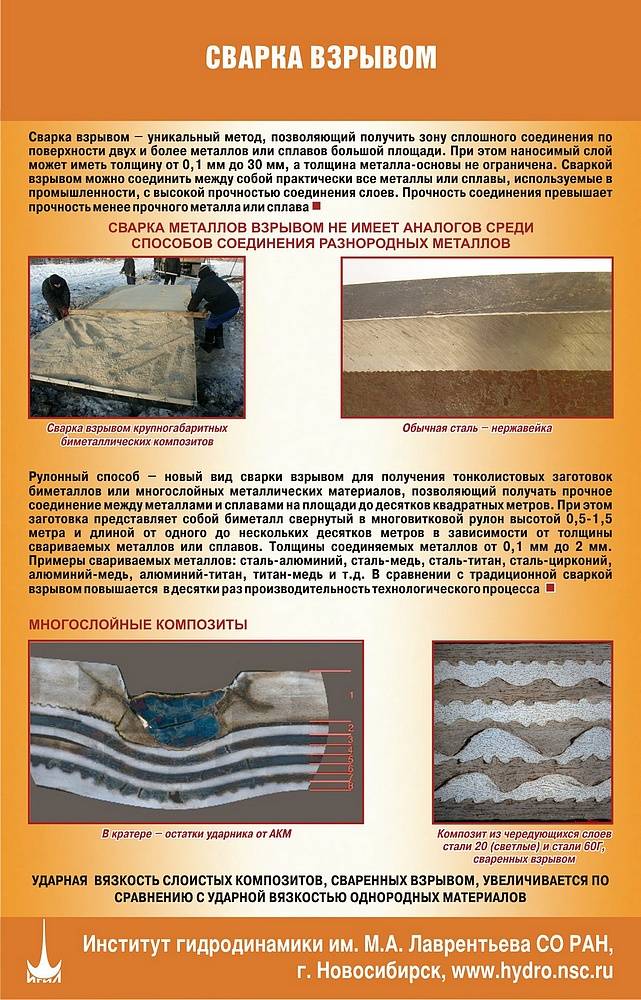

При сварке листовых деталей взрывом соединение наблюдается практически по всей поверхности. Таким образом изготавливают биметаллические материалы, которые применяются в конструкциях непосредственно после сварки или после прокатки, с помощью которой изготавливаются листы необходимых размеров и толщины. Можно также получить не только двухслойный, но и многослойный биметаллический материал.

К недостаткам процесса можно отнести трудность сварки малопластичных, хрупких металлов (чугуна, высокопрочных титановых сплавов), разрушающихся при взрывном нагружении.

Контроль качества швов

Для контроля сварных соединений, полученных путем сварки взрывом, проверяются три параметра:

- Плотность шва проверяют ультразвуковым методом. Для важных швов применяют проверку рентгеноскопией.

- Прочность выявляют при помощи срез части шва или его разрыва.

- Пластичность исследуют путем различных изгибов, прогибов и кручений сварного соединения.

При возникновении сомнений в ровности результата, полученное изделие проверяют на деформацию. Для этого понадобится любой измерительный прибор, например линейка.

Новые технологии обработки металлов завоевывают позиции, но остаются не полностью рассмотренными. Поэтому, несмотря на кажущуюся простоту процесса, необходимо предварительно изучить все нюансы и особенности техники безопасности.

Преимущества и недостатки сварки взрывом

Как у любой сварки данному методу присущи положительные моменты и, естественно, существуют недостатки. К достоинствам этого типа технологии относятся:

- высокая скорость процесса сварки;

- широкие возможности качественного соединения биметалла;

- способность плавить особые металлические элементы;

- возможность создания ровного участка заготовок со сложной конфигурацией углов. Например, заготовки с изгибом;

- создание изделий для ковки и штамповки;

Качественная сварка детали

Сварка взрывом хоть и сложный технологический процесс, но удобный во всех отношениях.

К отрицательным факторам относятся:

- плохая безопасность объекта при воздействии детонации взрывной волны;

- для проведения работ необходимо пройти специальное обучение и получить допуск;

- для проведения работ этого уровня наличие защитных камер обязательно. В них закладывается взрывчатое вещество;

- к недостаткам можно с большой долей вероятности отнести отсутствие автоматических и механических условий ведения процесса.

Рассматривая отрицательные факторы данного типа технологий можно констатировать, что положительных моментов гораздо больше, нежели отрицательных.

Режимы и процесс сварки

Не существует сегодня точных режимов и расчётов. Они пока не приняты. Сварка взрывом – это скорее метод экспериментальный, нежели точный.

Не спроектирован и отсутствует сегодня научно разработанный процесс. Поэтому метод, о котором идёт речь, весьма затруднительно предугадать детально поведение взрывной волны и металла.

Схема сварки взрывом определяется исходя из предполагаемых элементов. В каждом случае отдельно.

Впрочем, существуют специально рассчитанные режимы, но они носят всего лишь рекомендательный характер.

Способы сварки взрывом

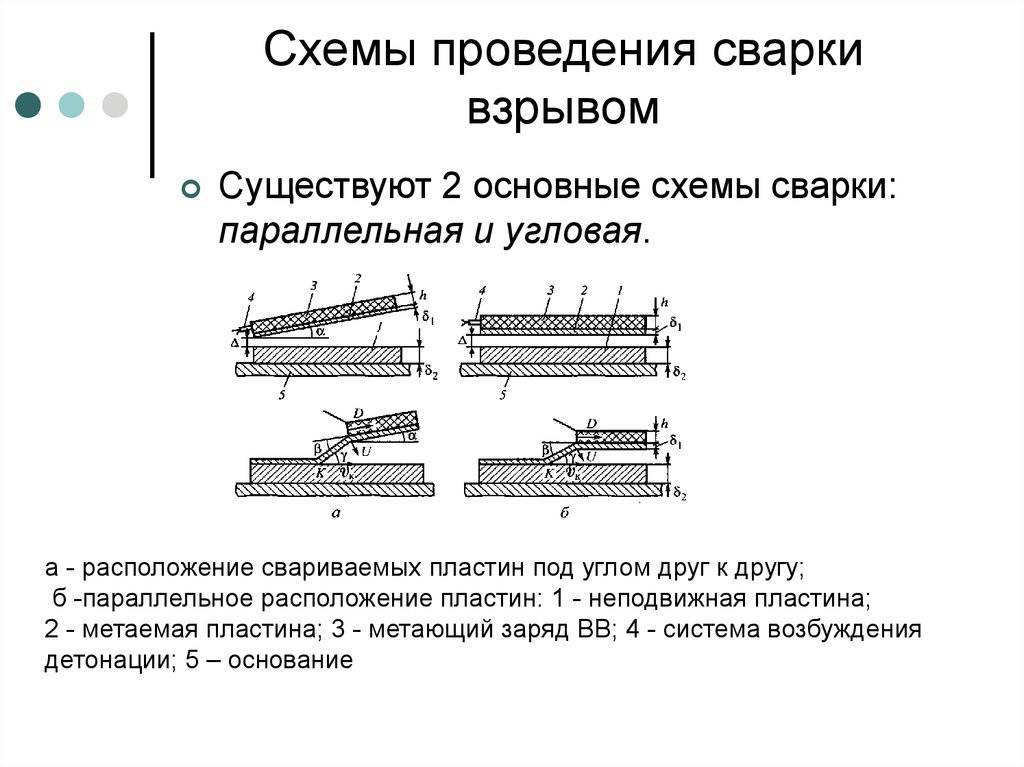

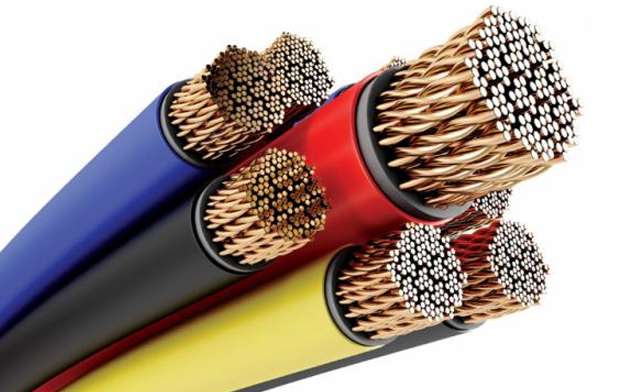

Существуют два наиболее распространённых способа, когда используется сварка взрывом.

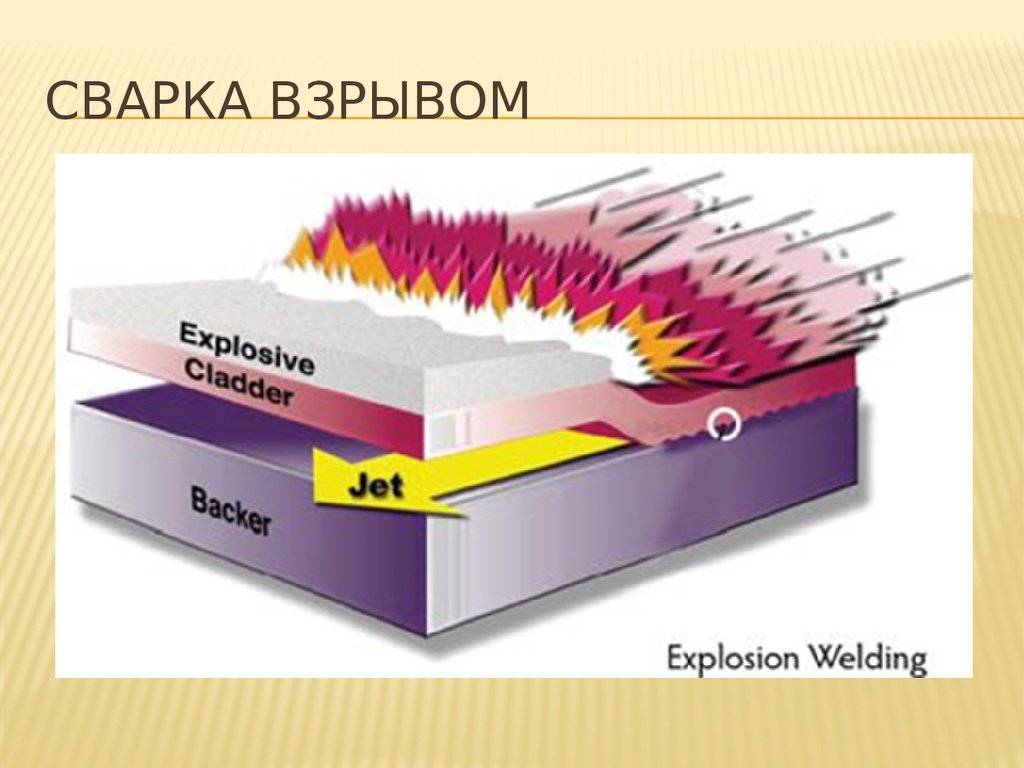

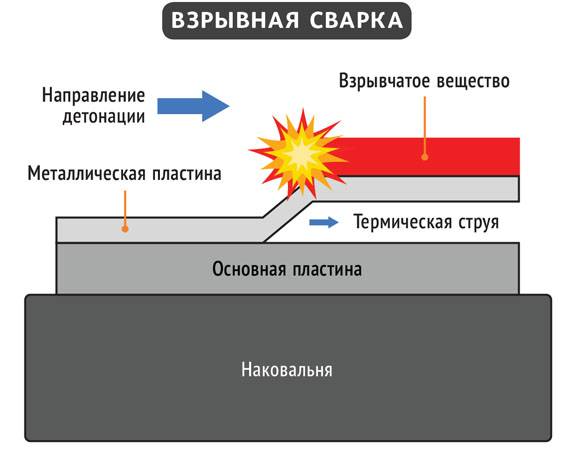

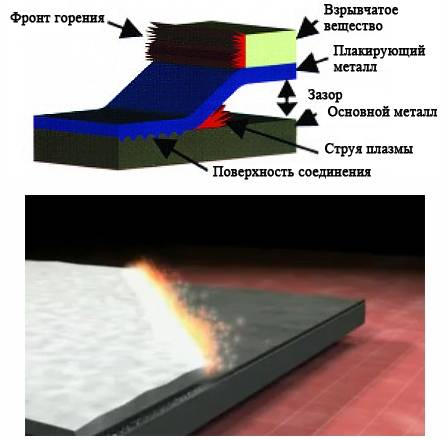

Распространённый способ – это изготовление биметаллических заготовок. Процесс заключается в следующем.

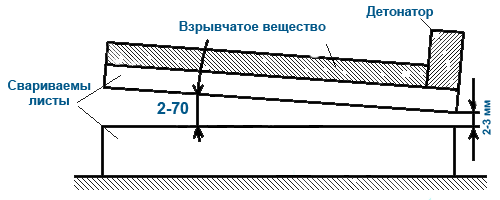

Основная плита помещается на опорный фундамент. Металлический лист, который предполагается перемещать, устанавливают под углом 3-10 относительно поверхности плиты.

По её длине устанавливается взрывчатка и равномерно распределяется. Далее проводится монтаж детонатора. Движение листа происходит после контролируемого взрыва.

Он перемещается за доли секунды ко второму. В результате столкновения большой силы получается соединение.

Метод соединения труб по стыку. В этом случае также используется сварка взрывом. Особенность процесса заключается в использовании телескопических стыков.

По стыку закладывают ВВ (взрывчатое вещество) в виде кольцеобразной полосы.

Чтобы предупредить деформацию самой трубы при взрыве в неё вводят сердечники. Они противостоят процессу деформации.

Схема сварки взрывом

Какое оборудование необходимо?

В этом вопросе всё предельно ясно. Для проведения работ необходимы три составляющие. Это:

- Поверхности, которые необходимо соединить.

- ВВ (взрывчатое вещество).

- Детонатор, используемый для провокации взрыва.

Но это ещё не всё. Существуют другие условия, которые необходимы для взрывного метода соединения разнородных тел. Необходимо помнить, что ГОСТ сварки взрывом 260184 регламентирует термины и определения основных понятий.

Для проведения работ, кроме трёх составляющих, нужно подготовить: полигон, площадку и взрывную камеру.

Подбор электродов

Технология ручной дуговой сварки покрытыми электродами требует применение качественного присадочного материала, это является важным условием. От выбора электродов зависит качество сварного шва. Стержни подбираются в соответствии с видом металла, который будет подвергаться свариванию.

При проведении ручной дуговой наплавки покрытыми электродами стоит учитывать свойства стержней, которые зависят от типа покрытия. Электроды, которые применяются для РДС, обычно имеют рутиловое или основное покрытие.

Данные электроды обладают важными особенностями:

- Электроды с рутиловым покрытием часто применяют новички. Это связано с тем, что при их применении намного легче можно разжечь и вести дугу.

- В продаже можно встретить огромный выбор электродов с рутиловым покрытием — бюджетные и дорогие марки. Опытные сварщики не рекомендуют применять для сварки дома слишком дорогие виды, потому что они не смогут до конца раскрыть потенциал.

- Рутиловые стержни имеют существенный недостаток — при их использовании в сварном шве наблюдается повышенное содержание водорода, это может сильно ухудшить качество соединения.

- При использовании электродов со рутиловым покрытием предотвращает сильное разбрызгивание металла во время расплавления.

- Стержни с основным покрытием часто выбирают профессиональные сварщики с большим опытом. С ними достаточно тяжело работать, потому что дуга разжигается достаточно тяжело, и в процесс сварочного процесса она постоянно должна быть короткой.

- Применение электродов с основным покрытием позволяют получить отличное качество сварного шва.

- Стержни, имеющие основное покрытие, прекрасно подходят для сваривания тонкого металла.

Электроды для РДС и других видов дуговой сварки должны подбираться в зависимости от экономических факторов. Ручной дуговой сварочный процесс достаточно медленный, поэтому рекомендуется знать скорость наплавки стержня, чтобы установить, сколько времени и электродов потребуется на формирование сварного шва.

Обратите внимание! В продаже встречаются высокопроизводительные швы, которые повышают производительность рабочего процесса. Однако они подходят для создания горизонтальных швов

Сварка взрывом: преимущества и недостатки

Обработка металлов приобрела достаточное распространение за счет следующих положительных сторон:

- формирование композитов армированного вида;

- использование для пакетов со множеством слоев;

- сварка материалов, являющихся разнородными по отношению друг к другу, к примеру, сталь – титан;

- низкий расход;

- экономичность.

Несмотря на множество достоинств, не обошлось без недостатков, основным из которых является заметный воспроизводимый шум, из-за чего возникает необходимость в достаточном удалении от жилых и общественных зданий, также присутствует сложность хранения и транспортировки, вызванная опасностью взрыва.

Как подготовить заготовки к сварке взрывом?

Сварка взрывом подразумевает проведение определенных подготовительных работ, к которым следует отнести следующие процессы:

- предварительно подготавливают фундамент, на котором будет располагаться неподвижная заготовка;

- элементы, которые нужно соединить друг с другом;

- сам взрывчатый элемент;

- детонатор;

- между заготовками придется соблюдать определенное расстояние и угол относительно друг друга.

Стоит отметить, что сваривать можно как небольшие, так и довольно габаритные конструкции, например, многослойные, армированные, цилиндрические и так далее.

При промышленных сварных работах обычно пользуются основанием, которое изготавливается из материалов, подлежащих восстановлению в кратчайшее время — это песок, дробь, металлический шлак и так далее.

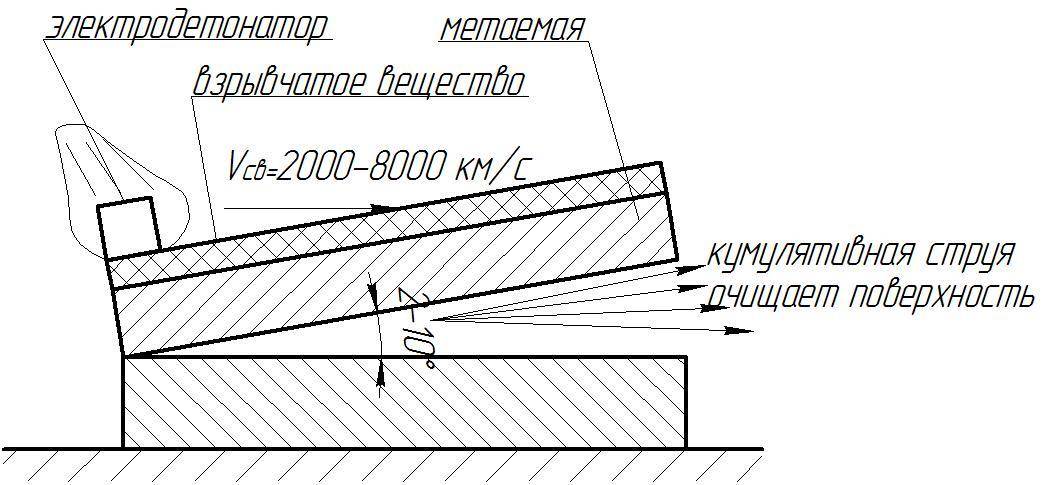

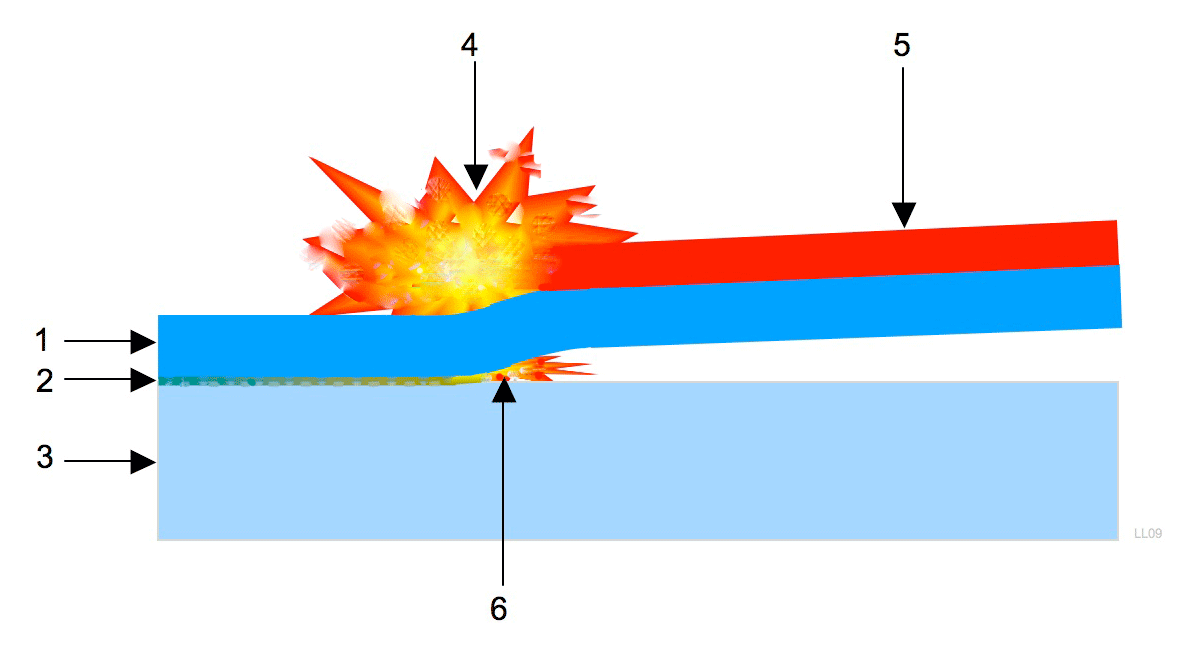

Деталь, которая будет двигаться к закрепленной заготовке на высокой скорости, устанавливается под углом порядка 3–10° и с небольшим зазором, который должен составлять порядка 2–10 мм. На торцевую часть укладывается взрывчатка, подключенная к детонатору

Очень важно следить за тем, чтобы взрывчатое вещество было распределено по кромке максимально равномерно. Это позволит избежать изгибов или смещений при формировании шва

Как правило, в данном случае берут гексоген, тол, тротил или иные взрывчатые вещества.

Отдельное внимание следует уделить установке детонатора, который, как правило, делается из довольно плотного картона. После его активации начинает распространяться взрывная волна, скорость перемещения которой составляет порядка 2000–10000 метров в секунду

Она будет оказывать непосредственное воздействие на заготовки и передавать им максимальное количество своей энергии, подвижная деталь приближается к зафиксированной, причем на кромках создается довольно сильное давление

В результате происходит формирование сварного соединения и соответствующего шва.

Очень важно правильно хранить взрывчатые вещества, которые используются при непосредственной сварке: они нуждаются в определенных показателях температуры и влажности

Технология сварки взрывом

Требования к свариваемым материалам

Ка уже отмечалось, сварка взрывом позволяет сваривать почти любые разнородные материалы и сплавы. Количество возможных композиций исчисляется несколькими сотнями. Но при сварке материалов с пониженной пластичностью, таких как молибден, вольфрам, закалённые стали, при сварке чугуна и сварке высокопрочных сталей могут возникать определённые трудности.

Для легкоплавких и пластичных металлов, например, для сварки свинца, олова или сварке алюминия требуется минимальное количество энергии и необходима защита поверхности от воздействия взрывчатого вещества.

Достаточно сложно получить сваркой взрывом такие композиции, как сталь-алюминий и сталь-титан. Сваривание этих металлов происходит на умеренных режимах и при сварке толстых листов применяют специальные промежуточные прослойки из материалов, не образующих хрупкие соединения со сварными деталями.

Твёрдость свариваемых материалов оказывает сильно влияние на прочность соединения структуру шва. Для успешной сварки закалённых сталей с алюминием и титаном необходим специальный технологический приём, суть которого состоит в том, чтобы месте контакта создать давление, намного превышающее прочность соединяемых материалов.

Подготовка к сварке

Перед сваркой взрывом поверхности соединяемых изделий должны быть очищены от загрязнений (масляных плёнок, краски, ржавчины и других), потому что при скоростях детонации 2000-2500м/с с поверхностей удаляются только плёнки, толщиной доя 12мкм. Результаты, полученные на практике, показали, что поверхности необходимо зачистить до зеркально блеска, или же протравить и обезжирить.

Кроме того, свариваемые поверхности не должны иметь дефектов (пор, раковин, различных инородных включений), иначе, при сварке возможно разрушение. Также практические данные говорят о том, что прогиб исходных заготовок не должен быть более 5-10мм на погонный метр. Несоблюдение этого требования может повлечь такой дефект, как непровар сварного соединения.

Выбор режимов сварки

Так как процесс сварки взрывом довольно специфичен, универсального режима для данного вида сварки не существует. Исходя из этого, параметры режимы сварки выбирают экспериментально, исходя из каждого конкретного случая.

Минимальную скорость метания можно определить по формуле:

Vmin=1,14*(НV/р)0,5, где НV – твердость по Виккерсу, а р – плотность материала.

Скорость точки контакта влияет на продолжительность протекания процессов деформации в области соударения, поэтому, для получения качественного сварного соединения необходимо выдерживать её в определённом диапазоне. На практике наилучшие результаты получаются при vк=0,4-0,6м/с. Скорость точки контакта зависит от скорости детонации, которую можно регулировать, применяя различные взрывчатые вещества.

Наибольшая скорость метаемой пластины получается на расстоянии L=g, где g – относительное удлинение, в %. На практике сварочный зазор выдерживают в интервале L=(1-2) g.

Минимальную энергию пластической деформации, необходимую для образования сварного соединения, можно рассчитать по формуле:

W=0,606+0,184 ln (НВ/ g), где НВ – твёрдость по Бринеллю, g – относительное удлинение, %.

Характеристика взрывчатых веществ для сварки взрывом

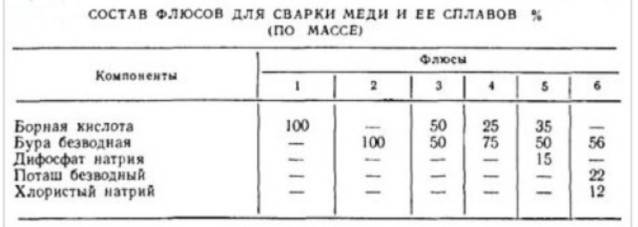

Наиболее распространённые взрывчатые вещества, применяемые для сварки взрывом и их характеристики, представлены в таблице:

Немного теории

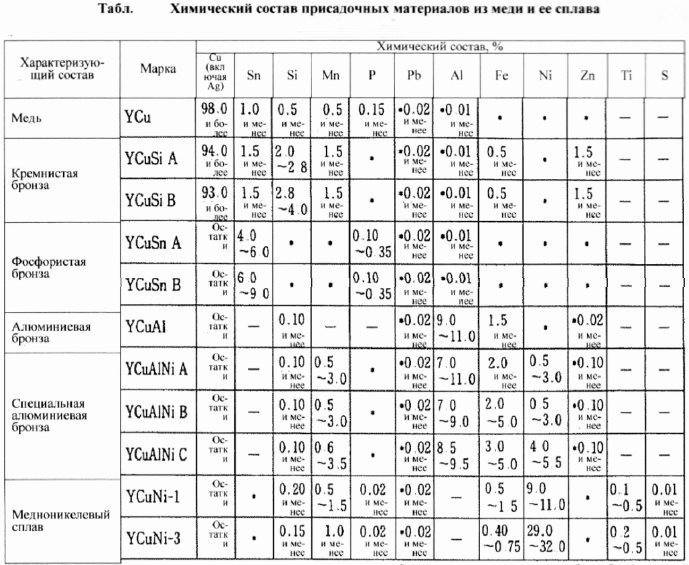

Медь и её сплав (бронза и никель) ввиду электро- и теплопроводности, антикоррозийности используется во многих отраслях. Точка плавления материала 1083°C. Теплопроводность чистой меди в 2 раза больше по сравнению с алюминием, поэтому, при сварке аргоном необходим хороший разогрев металла.

Медь и сплавы подразделяются на несколько марок. Для получения качественного сварного соединения, лучше применять раскисленную или бескислородную медь, в них мало кислорода.

Основные присадочные составы для сварки меди аргоном представленны в таблице.

Но на практике, обычно используются аналогичные металлы по составу (что найдется в домашней мастерской).

Также, для лучшего расплава и сплавления металла, применяются прутки с тонким покрытием слоя флюса.

Подготовка материала (очистка)

Сварка меди аргоном не может выполняться без тщательной очистки материала. Берется любой абразивный инструмент и сварное место зачищается до блеска. Далее с помощью любого растворителя обезжиривается материал.

Подготовка материала — это важная процедура

Подойдите ответственно к очистке медных изделий — это влияет на качество соединения.

Чтобы не было деффектов (несплавление, шлаковые включения), выполняйте предварительный нагрев материала до температуры 350-600°C. Разность температуры зависит от основного металла, присадочного и разделки кромок. Определяется опытным путем.

Видео: как подготовить трещину у газового медного радиатора для сварных работ.

Сварка аргоном (режим TIG)

Эта технология по заверениям сварщиков самая лучшая, швы получаются аккуратными и прочными. Сварка меди аргоном выполняется вольфрамовым электродом на постоянном токе. А вот, при сплаве алюминиевой бронзы, соединение лучше производить на переменном токе.

Настройки тока аппарата подбираются в зависимости от толщины изделия и диаметра электрода. Таблица в помощь:

Кроме аргона, можно использовать азот, гелий и их смеси в составе защитных газов. Все перечисленные газы имеют свои плюсы и минусы. Но аргон, все же более востребован для сварочных работ.

Присадочные прутки подбираются по составу материала. Но обычно, в домашней мастерской, применяются медные провода добытые из электрических кабелей или трансформатора. Предварительно, медная жилка очищается от лака наждачкой и обезжиривается растворителем.

Хорошо, если добытая присадочная проволока будет с меньшей температурой плавления, чем приготовленное к сварке изделие.

Некоторые советы бывалых сварщиков:

- присадку всегда ведите перед горелкой;

- сварка аргоном для толстой меди может выполняться без присадочной проволоки;

- горелку рекомендуется вести зигзагами для обеспечения лучшего сцепления металла;

- тонкий материал, чтобы не было прожогов, необходимо варить короткими швами с перерывами;

- если аппарат без функции «заварка кратера», то горелку нужно отводить постепенно (удлиняя дугу);

- сварка аргоном производится в вертикальном и горизонтальном положении шва.

Видео: нагрев и соединение меди.

Сварка медных труб

При соединении медных труб аргоном, ток выставляется небольшой. Сварка ведется медленно, отдельными кусочками шва, с перекрытием не менее 1/3. Присадочная проволока расталкивается боковыми движениями горелки. Принцип простой:

- капнуть — растянуть;

- ещё раз добавить и растянуть.

Самый лучший вариант, иметь аппарат с функцией импульсной сварки. Ток можно выставить побольше, чтобы присадочный материал расплавлялся быстро. Время между импульсами настраивать так, чтобы медь после подачи импульса успевала остыть (защита от прожога). Также правильно настраивайте время функции — «заварка кратера».

P.S. Сварка медных труб или плоских изделий для каждого материала требует подбора тока методом тыка. Желательно пробы проводить на схожих по составу материалах. Не надо портить деталь, которую надумали сваривать.

Правильно выбранный ток, должен осуществлять хороший нагрев и проплавление медного изделия. Дыр и пор не должно быть. Удачи в освоение техники!

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Технология сварки взрывом

Необходимо учесть, что рассматриваемая технология отличается неограниченным количеством свойств. Примером назовем такие моменты:

- Для совершения соединения необходимо только несколько мгновений. За счёт сильного воздействия механики создается качественное соединение, которое сможет выдерживать серьезное влияние механики.

- Рассматриваемая технология не уменьшает размеры соединяемых заготовок. Если необходимо провести плавку больших изделий, то обыкновенная технология, которая связана с применением обыкновенного преобразователя напряжения, не подойдет. Большей работоспособностью отличается собственно рассматриваемый метод.

- Спецификой технологии также можно назвать то, что она применяется для сцепления самых разных по химическому составу материалы.

- После использования сварки методом взрыва нужно не забывать про то, что при повторном подогреве зоны соединения может возникнет активная диффузия.

- При влиянии большой температуры свойства шва могут в течении определенного времени бездна. При этом показатель надежности и прочности значительно снизиться.

При соединении стали и титана может использоваться ванадий и ниобий в качестве прослойки. В другом случае в течении определенного времени место соединения не удержит сильное влияние механики.

Необходимо помнить о технике безопасности. Взрывная волна несет с собой опасность для самого исполнителя и находящихся вокруг. При разрабатывании рассматриваемого метода уделили довольно достаточно внимания технике безопасности. Ее характерностями назовем такие моменты:

Полигоны обязаны быть размещены вдалеке от жилых объектов и пунктов проживания. Связывают это с тем, что взрывная волна может привести к повреждению строений.

Площадка для работы очень часто создается при использовании песка. Рекомендованная толщина подушки из песка составляет 1 метр. Если расчетная сила влияния составляет 200 килограмм, то проходит особенная приготовление площадки.

Во время обработки маленьких изделий и использовании заряда с влиянием 20 килограмм применяется взрывная камера. Аналогичная конструкция можно расположить на предприятии или в специализированном помещении. Рекомендованная толщина стенок составляет 25 см. Во время изготовления аналогичной конструкции используются материалы, которые могут держать подобного рода влияние.

Оператор должен применять специализированную одежду и средства индивидуальной защиты

Большое внимание уделяют безопасности против пожара, так как взрыв может привести к возникновению очага загорания.

Необходимо учесть, что технология может проходит исключительно лицами, которые получили подходящее разрешение.