Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм, где dэ – диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов – «замковое» соединение – зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

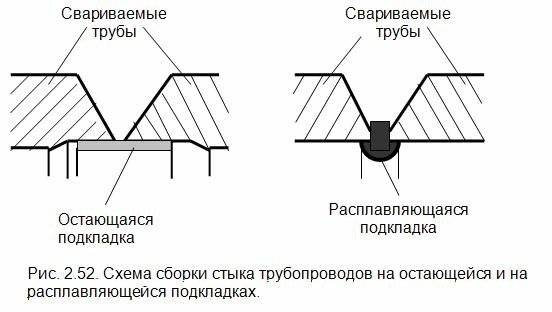

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки – на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак – остыть. | |

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке. Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов. |

Способы сварки труб

Для сварного соединения труб чаще применяют три способа:

Электродуговая бывает трех видов:

— ручная с использованием плавящихся электродов;

— с применением полуавтомата в среде углекислого газа, дуга создается тугоплавким электродом, для наплавочного слоя используют присадочную проволоку;

— под слоем флюса, его наносят на прокат с защитными покрытиями.

- Электрошлаковая, благодаря толстому слою шлака шов не окисляется.

- Газовая, нагрев обеспечивается сжиганием ацетилена, поступающего в рабочую зону из горелки.

Еще бывает контактная, ультразвуковая, термомеханическая сварка.

Газовая сварка

Метод применим в полевых условиях, когда магистрали прокладывают вдалеке от источников тока или когда нельзя сварить трубы электросваркой: прокат нельзя повернуть, прокрутить при образовании соединения. Наполненность швов при газовой выше, чем при электродуговой. Металл меньше подвергается температурному воздействию, риск возникновения внутренних напряжений в металле незначительный.

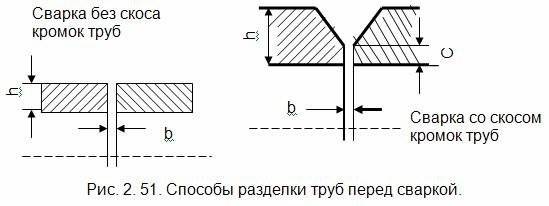

При сварке труб газом используют ацетилен или газогенератор, температура в рабочей зоне выше при сгорании баллонного ацетилена. Присадочная проволока марки UTP подается так, чтобы она ложилась на раскаленный металл. Для стыкового соединения 3-х мм стенок разделки кромок не требуется, у толстостенного проката кромки срезают под углом.

Оцинкованный монтируют с применением флюса HLS-B, концентрацию кислорода в газовой смеси увеличивают. После работы дополнительная противокоррозионная защита швов не проводится.

Метод ручной дуговой электросварки

Чтобы правильно варить трубу электросваркой, нужно учитывать технологию. Число проходок зависит от толщины проката, состав электродов и обмазки подбирают под вид марки проката. При сварке труб большого диаметра перед нанесением последующего слоя с металла сбивают окалину, проковывают соединение. Направленность наплавки меняют – четные швы делают противоположно нечетным. Многое зависит от первого соединения, он делается не спеша, при контроле валика проверяют металл на трещины. При обнаружении дефектов участок неровного шва вырубается, на его месте создается новый со смещением от 15 до 30 мм. Для финишного слоя выбирают электроды с толстой обмазкой.

Подбор электродов

В процессе выполнения сварочных работ цинк может интенсивно испаряться, поскольку его температура кипения составляет 906°С. Если в процессе испарения цинк попадёт в сварочную ванну, в сварном шве могут образоваться поры и кристаллизационные трещины. Именно поэтому с поверхности оцинкованной трубы, где будут вестись сварные работы, необходимо счищать слой цинка.

Так, если варить углеродистую сталь, то самым подходящим электродом будет элемент с рутиловым покрытием. Для сваривания труб из низколегированных сталей подойдут электроды с основным покрытием.

Электроды с рутиловым покрытием отличаются следующими свойствами:

- Благодаря особому химическому составу покрытия такие электроды быстро и легко зажигаются.

- Полученная сварочная дуга позволяет добиться сварных швов высокого качества без пор.

- Коэффициент разбрызгивания плавленого материала незначительный.

Порой, чтобы добиться снижения удельного веса углеродистого вещества в цинковом покрытии и повысить сопротивляемость материала к образованию трещин, в рутиловое покрытие добавляется небольшое количество железного порошка.

Чтобы в стыковых и угловых швах на оцинкованных заготовках не появлялись поры, нужно увеличить ток и уменьшить скорость сварки. Если же трубы будут эксплуатироваться в условиях положительных температур окружающей среды, то цинк не будет оказывать негативного воздействия на характер швов.

Для соединения оцинкованных трубчатых изделий без повреждения цинкового слоя применяется метод пайки. Преимущества этого метода следующие:

- хорошая антикоррозионная стойкость и герметичность шва;

- время проведения монтажных работ сокращается;

- уменьшается стоимость выполнения таких работ.

Для получения швов методом пайки необходимо подбирать припой и электроды, которые имеют флюсовое покрытие. При этом обыкновенные водопроводные трубы из этого материала можно варить при помощи обычного электрода.

Разновидности сварных швов и соединений

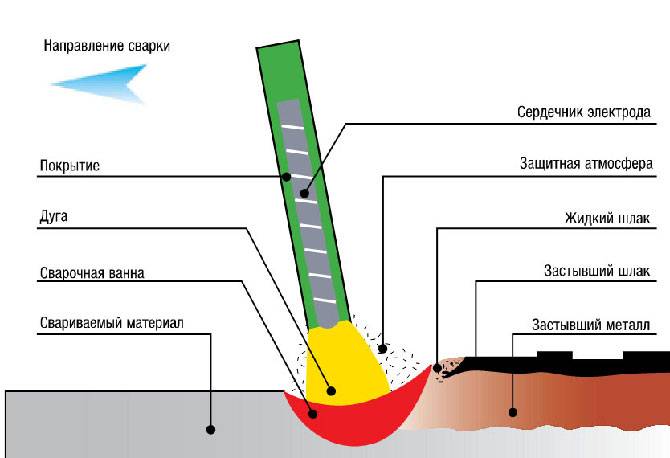

Электросварка – способ соединения металлических фрагментов (профилей, труб) методом локального расплавления металла. Он нагревается до нужной температуры с помощью электрической дуги с помощью сварочного аппарата, преобразующего переменный ток в постоянный.

Электрическая дуга образуется на электроде – металлическом стержне. В области действия дуги создается особая среда, которая одновременно плавит металл, но не дает ему контактировать с воздухом и окисляться.

С помощью сварки можно создать герметичное соединение двух труб, при котором вероятность протечки, как при фланцевых или муфтовых стыках

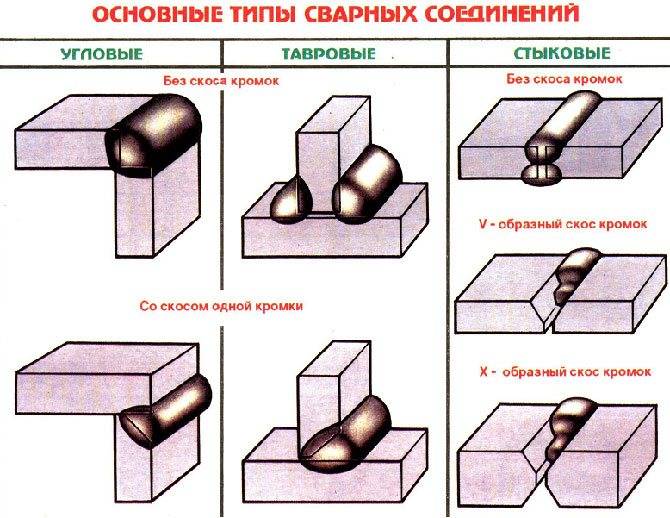

Для этого важно выполнить качественный сварной шов путем сплавления металла на кромках обоих отрезков труб. Сварщики используют несколько основных типов швов, в зависимости от типа металла, толщины свариваемых элементов и их взаимного расположения:

- встык – наиболее распространенный способ сварки труб, при котором они располагаются друг напротив друга, соединяясь сечениями;

- в тавр – два фрагмента трубы располагаются перпендикулярно в форме буквы Т;

- угловое — детали располагаются относительно друг друга под углом 45 или 90 градусов;

- внахлест – один отрезок трубы развальцовывается и надевается поверх другого, затем сваривается.

Кроме способа соединения, различают еще и несколько видов сварного шва, которые используются в тех или иных случаях:

- горизонтальный шов – выполняется при взаимном вертикальном расположении труб (чаще всего используется в установке систем водоснабжения и отопления);

- вертикальный – соединение выполняется при взаимном горизонтальном расположении труб, при котором мастер делает вертикальные движения электродом (снизу вверх, сверху вниз и т.д.);

- потолочный – во время сварки электрод находится под свариваемой деталью, сварщику приходится держать руку над головой;

- нижний – в противоположность потолочному, электрод находится сверху соединяемых деталей.

Рекомендуем ознакомиться: Способы соединения частей воздуховодов между собой

Самый удобный способ сварки – с помощью нижнего шва, при котором специалист хорошо видит рабочее поле и может поворачивать фрагменты труб для более быстрой и продуктивной работы.

Потолочный шов обычно не используется при обустройстве инженерной системы с нуля, т.к. этот способ достаточно неудобен (сварщик быстро устает, плохо видит рабочее поле, на него могут попадать капли расплавленного металла). Потолочный шов обычно используется для ремонта, когда изношенный или деформированный фрагмент трубы вырезается, а взамен ему приваривается новый.

Особенности сваривания трубопроводов с водой

Под сваркой трубопровода с водой мы подразумеваем ту ситуацию, когда она тем или иным способом попадает в сварочную ванну. Этот фактор привносит в проведение сварных работ следующие нюансы:

- Электрическая дуга, которая образуются при сварке, имеет температуру около 7000 °С. Этого более чем достаточно, чтобы сделать жидкой любую низкоуглеродистую сталь, средняя температура плавления которой составляет 1500 °С. Так как вода закипает при нагревании до температуры в 100 °С, то она мгновенно испаряется в зоне сварки, не оказывая существенного влияния на процесс. То есть теоретически можно запаять любой шов, если щель довольно узка и через нее не выливается наружу большой водный поток.

- Общеизвестно, что вода обладает наивысшей тепловой емкостью из всех жидкостей, то есть для нагревания любого исходного объема требуется значительное количество энергии. Поэтому при проведении сварочных работ на трубах с водой желательно еще повысить температуру электродуги. Этого добиваются увеличением силы тока в сварочном аппарате в зависимости от конкретных условий на 10 — 20%.

- При сварке предпочтительнее применение инверторного сварочного агрегата с рядом удобных функций: форсаж дуги, антизалипание.

Рис. 2 Дефекты в трубах и заделка их чопиками

- Сварку с вытекающей водой можно вести в двух режимах, без отрыва и с отрывом электрода от шва (ванны). Однако на практике безотрывную технологию довольно сложно использовать — попавшая в ванну вода может охладить электрод, что приведет к его залипанию. Поэтому большинство сварщиков даже высокой квалификации практикуют сварку охлаждаемых водой щелей или стыков труб с отрывом.

- Трубу с водой можно варить как на постоянном, так и переменном токе. Так как последний вариант рассчитан на сварку толстостенных изделий из низкоуглеродистых сталей, проводить сварочные работы таким методом и соответственно аппаратом чуть проще.

- При сваривании стыка или щели с водой следует быть готовым к невысокому качеству шва. Из-за постоянного охлаждения сварочной ванны образуются наплывы, ухудшающие внешний вид шовного буртика. Также у сварщика не времени сбивать окалину, что также не способствует повышению качества сварки.

Рис. 3 Таблица применяемых электродов для электродуговой сварки

Сварка оцинкованных труб в бытовых условиях – способы и методы

- Перед проведением сварочных работ электроды лучше дополнительно прокалить при температуре 200 °С. Помимо трубопроводов из низкоуглеродистой стали (электроды АНО, УОНИ), также можно сваривать трубы с водой из нержавейки (электроды НЖ, ЛМ, ОЗЛ) чугунные стояки (электроды МНЧ, ОЗЧ, ОЗА). Для инверторных сварочных аппаратов можно использовать электроды МР-3, ЦЧ-4, которые хорошо подходят для ремонта труб из-за относительно низкой температуры плавления.

- Следует учитывать и то, что сварка труб под давлением водной среды — вынужденная и временная мера. Стык с высокой вероятностью может треснуть при дальнейшей эксплуатации, связанной с изменением давления в трубопроводе, физическом воздействии на его оболочку.

- Стоит отметить, что не каждый сварщик возьмется за проведение подобных работ в силу следующих причин:

- Обзор рабочей зоны будут постоянно перекрывать водные пары — маску придется регулярно протирать.

- При задержке электрода в сварочной ванне он может залипнуть.

- Попавшая на работника и спецодежду вода снижает электробезопасность работ, увеличивает вероятность поражения сварщика электрическим током, приводит к дискомфорту.

Рис. 4 Заварка трубных щелей сваркой — примеры

Дальнейшие действия

Для того, чтобы выставить раб.давление 0,2МПа на C2H2 редукторе, нужно барашек баллона открыть против часовой стрелки, после чего винт на редукторе выкрутить по часовой. Точно так же выставляется давление на О2 редукторе 0,5 Мпа.

Настроить сварочное пламя можно двумя способами:

Открыть вентиль C2H2 на горелке, потом поджечь пламя, оно не должно отрываться от мундштука, потом подрегулировать его кислородом. Пламя должно иметь ядро, восстановительный участок и факел;

или открыть оба вентиля сразу, каждый на пол-оборота, после чего поджечь пламя. Затем отрегулировать его до нормального состояния. Должны получиться три ярко выраженные зоны.

Как видим, первый способ больше всего подходит для новичков.

Разогрев металла до температуры плавления

Для того, чтобы сделать сварочную ванну нужно расположить горелку под 90 градусов по отношению к основному металлу, а расстояние между ядром пламени и металлом должно быть около 1-3 мм. Металл начнет постепенно накаляться до красна. Сначала появится характерный цвет соломы, затем образуется сварочная ванна. Для начала попробуйте без присадки сделать колебательные движения «полумесяц». Для наплавки нужно отвести горелку на 30-40 градусов и сверху подать пруток каплеобразно или путем погружения в жидкую ванну. При этом не забывайте «рисовать» горелкой «полумесяцы», медленно продвигаясь вдоль шва. Старайтесь, чтобы ядро не задевало сварочную ванну.

Особенности сваривания трубопровода инвертором

Метод дуговой электросварки подходит для создания вертикального шва при условии, что он находится с торца трубы. В случае создания горизонтального шва последний должен находиться на ее окружности. Если приходится выполнять потолочный и нижний швы, то они должны находиться сверху и снизу. Среди всех названных именно последний создает меньше проблем в выполнении.

Если приходится иметь дело со стальными трубами, то чаще всего используется метод сварки встык, предусматривающий проваривание каждой кромки по высоте стенок. Для минимизации наплывов внутри трубы электрод следует располагать под углом не более 45 градусов относительно горизонтали. Подобный шов должен достигать в высоту 2–3 мм, а в ширину 6–8 мм. Если изделия соединяются внахлёст, то в этом случае шов будет иметь высоту 3 мм, а ширину 6–8 мм.

Подготовка

До того как приступить к электосварке металлических изделий, нужно выполнить подготовительные мероприятия:

- Со свариваемой алиментов необходимо удалить верхний слой.

- При наличии у торцов трубы неровностей их нужно срезать или же выправить.

- Далее начинаем обрабатывать кромки. Здесь необходимо не менее 10 миллиметров поверхности, прилегающей к кромкам трубы снаружи и внутри стильно зачислить до появления металлического блеска.

Основные этапы

Далее уже можно начинать непосредственно сварку трубы. Обработка каждого стыка должна выполняться непрерывно, пока они не будут полностью приварены. Создавать поворотные и неповоротные стыки труб со стенками не более 6 мм следует как минимум в два слоя. Если стенки имеют ширину 6–12 мм, то должно быть создано три слоя, более 19 мм — 4 слоя. При сварке труб необходимо учитывать один важный нюанс: с очередного шва, создаваемого на стыке, необходимо удалять шлак, лишь после этого можно переходить к созданию нового.

Особое внимание следует уделить созданию первого шва, поскольку от него многое зависит. Выполнять его нужно таким образом, чтобы он расплавил каждую кромку и участки притупления

Очень важно обследовать его крайне внимательно, поскольку на нём могут быть трещины. В случае их обнаружения их нужно выплавить или же вырубить, после чего участок снова заваривается

При создании остальных слоев необходимо не спеша поворачивать трубу. При этом нужно помнить, что начало и конец каждого слоя должны быть располагаться со смещением по отношению к прошлому слою на расстоянии 15–30 мм.

Создавать финишный слой нужно с тем расчетом, чтобы он обеспечил плавный переход на основной металл и при этом имел ровную поверхность. Добиться наивысшего качества заваривания труб при помощи сварки можно, если очередной слой будет выполняться в обратном направлении по отношению к предыдущему, при этом их замыкающие точки должны находиться вразброс друг от друга.

Варим трубы электродуговым агрегатом

Сварка квадратных труб электродуговым оборудованием своими руками не считается сложной технологией. Выполнить такую сварку просто даже мастеру с минимальным опытом сварных операций, поэтому данный метод соединения металлопроката очень востребован среди сварщиков.

Электродуговой агрегат позволяет без труда сваривать изделия в труднодоступных местах.

Особенности сварки профильных труб. Электродуговая сварка ферм своими руками из профильной трубы требует наличия сварного аппарата и электродов, а также защитной одеждой и специальных фиксаторов для профилей.

Технология может реализоваться разными методами:

- выполнение соединений встык;

- организация сварных швов внахлест;

- тавровые швы;

- соединения, выполненные под удобным углом.

Изготовление разного рода металлоконструкций из профильных труб стоит организовывать в условиях специальных помещений. К примеру, сварку раздвижных ворот стоит выполнять в мастерской или просторном гараже, приспособленном под данную работу.

Концы свариваемых труб следует зачистить и обезжирить перед началом работы, чтобы обеспечить кромкам изделий максимальную цепкость.

Если толщина стеночек металлического профиля превышает 4 мм, следует подготовить кромку посредством фаскоснимателя. Это позволит сформировать шов в несколько слоев и сделать стык более долговечным и надежным.

Металлопрокат с меньшей толщиной варят в один шов

При этом детали важно зафиксировать на специальном столе. Трубу с меньшей толщиной стенок нужно сваривать в один шов, также закрепляя детали на специальном столе

Если металлопрокат имеет сечение более 10х10 мм, специалисты рекомендуют наносить точечные прихватки в некоторых местах и только потом выполнять сварку. Скорость ведения электрода подбирают исходя из скорости плавления металла, но нельзя допустить его протекания во внутренний просвет изделия.

Схема сборки стыка профильных труб.

Чрезмерно медленная скорость ведения электрода приводит к прожигу при сварке тонкостенного металла. Электрод двигают елочкой или из стороны в сторону.

Режим дуговой сварки профильных труб полностью зависит от типа и силы тока, диаметра сварной проволоки, а также выбранной полярности. При этом силу тока подбирают в пределах 20-90 А, учитывая сечение сварного электрода.

Если профилированные трубы варят электродом малого сечения, понадобится постоянный ток с обратной полярностью. При выполнении сварного шва на поверхности образуется шлак, который нужно периодически сбивать.

Также следует учитывать, что зачищенный после остывания сварочный шов будет более надежным, если обработать его специальными антикоррозийными средствами.

Проблематика вопроса заключается в том, что разогретый до высокой температуры сварной шов гораздо быстрее покрывается ржавчиной, теряя прочностные характеристики. Обработка антикоррозийным составом не займет много времени, но значительным образом продлит срок службы металлоконструкции из профильной трубы.

Технология ручной дуговой сварки тонкостенных труб

Сварку тонкостенных труб чаще всего выполняют ручным дуговым способом. Его преимущества заключаются в простоте, доступности оборудования и материалов, получении качественного сварного соединения, возможности работы в труднодоступных местах.

Процесс обработки невозможен без:

- Трансформаторного или инверторного сварочного аппарата.

- Электродов.

- Средств индивидуальной защиты для сварщика.

- Металлической щетки или наждачной бумаги для очистки заготовок.

- Приспособлений для соединения изделий из профилированного металла:

- Центратора, позволяющего разместить оси соединяемых труб на одной линии и совместить их торцевые кромки. Такие изделия могут быть наружными и внутренними. Обработка изделий большого диаметра осуществляется при помощи звенного центратора. В бытовых условиях используются центраторы-струбцины. Также из уголков и струбцин можно самостоятельно изготовить соответствующее устройство.

- Магнитных угольников, помогающих соединять заготовки под нужным углом.

Ручная дуговая сварка позволяет соединять детали разной толщины и сечения. Однако трубы, толщина стенок которых превышает 4 мм, нуждаются в предварительной подготовке.

Торцы свариваемых заготовок перед началом работ очищаются от загрязнений и обезжириваются.

Существенное значение для качества сварного соединения имеет правильный выбор электрода. Сварка тонкостенных труб (толщина стенок до 4 мм) выполняется с помощью электродов диаметром 2-3 мм при силе тока 50–60 А.

При соединении тонкостенных труб не требуется формирования кромок, зазор между заготовками должен быть минимальным.

Работать можно в нижнем, горизонтальном или вертикальном положениях.

Результат итогового соединения зависит от выбора качественного оборудования и оснащения.

Советы специалистов

Если есть желание собрать систему отопления своими руками, обязательно стоит воспользоваться рекомендациями экспертов.

- Чтобы сваривать стыки в труднодоступных местах, необходимо подготовить согнутые электроды и зеркальце, которое позволит контролировать весь процесс.

- Меняя электрод на новый, шов делают с нахлестом на уже наложенный в 1,5см.

- Для улучшения качества соединения, поверхностный шов должен быть сделан в направлении, обратном относительно нижнего.

- Нельзя завершать верхний шов там, где начинался тот, что расположен снизу.

Банальные ошибки могут стать причиной протечек при опрессовании в зимнее время. Устранить такие проблемы порой очень сложно, особенно если трубопровод будет проложен в труднодоступных местах.

Особенности сварки труб

Ручная дуговая варка трубопроводов значительно отличается от работы с плоскими деталями. Тоже самое касается и других видов, которые применяются для водо- или газопроводов (аргонная, газовая). Далее представлены самые основные аспекты сварки труб ручной дуговой сваркой:

- Режимы настройки аппарата:

- сварочный ток рассчитывается следующим образом: диаметр электрода нужно умножить на 35. Это и будет оптимальная сила. Например, при работе с проводником в 3 мм, сила тока будет (3х35) 105А. конечно, эта цифра условная, но в среднем так и получается. При сварке труб малого диаметра и толщины не более 4мм, больше 150Атне потребуется;

- чтобы удержать дугу, необходимо четко соблюдать расстояние между проводником и металлам. Его рассчитывают исходя из диаметра электрода +1. Например, при электроде в 4 мм, расстоянием для дуги будет 5мм.

- Сварка труб малого диаметра (до 10 см):

- изначально стыки собираются вручную и прихватываются точечным методом (достаточно двух точке, располагающихся друг напротив друга);

- при стыковке деталей толщиной 4 мм и более варят в два слоя – сначала корневым швом, а потом валиком;

- горизонтальный шов при сварке труб малого диаметра каждый валик укладывается в противоположном направлении. Например, первый – справа налево, второй – слева направо, третий – справа налево и так далее;

- детали, толщиной от 3 до 8 сантиметров нужно сваривать небольшими участками, для получения более качественного соединения.

- Поворотные стыки и сварка труб большого диаметра:

- скорость поворота изделия должна равняться скорости ведения проводника (она устанавливается, отталкиваясь от толщины изделия (более толстые свариваются немного дольше);

- самое выгодное положение сварочной ванны – 30 градусов от верхней точки;

- при сваривании на участках, где есть возможность повернуть изделие на 180 градусов, работа производится в три этапа. Первый — в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу в один или два слоя. Второй – повернуть изделие и проварить оставшийся стык. Третий – опять поворачивают на 180 градусов и доваривают шов до конца.

- Неповоротные стыки варить намного сложнее, поэтому для сварки труб ручной дуговой сваркой существует определенная технология:

- вертикальные стыки варятся в два этапа. Периметр стыка условно делится вертикальной прямой линией на два участка. Они оба в итоге три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали. Нижним – 20 градусов от верхней точки изделия. Между этими положениями находится горизонтальное положение. Работу необходимо начинать с потолочного положения и вести электрод в нижнему. Каждый участок обрабатывается короткими дугами, которые рассчитываются так: D(эл)/2.

- горизонтальные стыки скрепляются углом назад. По отношению к оси электрод должен располагаться 80 градусов. Работа производится на средней дуге и для сварки труб малого диаметра и большого.

Соблюдая эти правила при сварке водопроводных труб электросваркой получится ровный и красивый шов, а главное герметичный, прочный и долговечный.

В завершении важно отметить, что дуговая сварка труб широко используется для работы с разными типами проводов. Мы рассмотрели, как правильно варить, находящиеся в разных положениях детали

В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях.

Новичкам, которые уже набили руку к разным видам соединения, не сложно будет адаптироваться к сварке труб ручной дуговой сваркой. И не стоит забывать, что половина успеха зависит от качества зачистки труб под сварку.

Технология сварки трубопроводов отлично показана в следующем видео:

https://youtube.com/watch?v=fV1uAGTmCMA

Источник

КАК ВАРИТЬ ОЦИНКОВКУ ПРАВИЛЬНО: ПРАВИЛА И СОВЕТЫ

Оцинкованная сталь пользуется неизменным спросом и обрела популярность во многих потребительских сферах. Такую популярность материал приобрел благодаря своей устойчивости к агрессивным воздействиям из вне. Оцинкованная сталь обладает достаточно высокой устойчивостью к коррозии и способна служить довольно длительное время. Достигается это путем нанесения на стальные листы цинкового слоя толщиной от 2 до 150 мкм. Однако цинковое покрытие является не только защитой стальных изделий от неблагоприятных воздействий, но и фактором, значительно усложняющим процесс обработки металла, в частности его сварку.

Для того, чтобы ответить на вопрос: как варить оцинковку, необходимо более подробно рассмотреть все аспекты, связанные с этим процессом.

Короб из гипсокартона

Создать эргономичный интерьер на кухне – реально выполнимая задача, если зашить газовую трубу гипсокартоном. Такое решение имеет как свои достоинства, так и существенные недостатки.

Короб из гипсокартона как средство скрыть недостатки

Положительные стороны:

- разработку и реализацию проекта можно осуществить не только с помощью специалиста, но и самостоятельно;

- материалы для создания конструкции доступны для приобретения в супермаркете строительного профиля;

- стоимость необходимых составляющих сооружения находится в разумных пределах и по карману каждому;

- гипсокартонный короб можно гармонично вписать в любой интерьер с помощью соответствующего декорирования.

Отрицательные стороны:

- закрывать газовые трубы гипсокартоном недопустимо с точки зрения безопасности людей, проживающих в доме, т.к. при этом полностью или частично перекрывается доступ к ним;

- конструкция «съедает» полезный объём кухни, что имеет значение для тесных помещений;

- закрывать газовые трубы на кухне не рекомендуется ещё и потому, что при ремонте или замене газовых коммуникаций придётся демонтировать конструкцию.

Техническая сторона вопроса

Если при ремонте кухни «плюсы» маскировки газовой трубы гипсокартоном перевешивают «минусы», обратите внимание на рекомендации по порядку монтажа короба. После окончания монтажа, короб следует заштукатурить. После окончания монтажа, короб следует заштукатурить

После окончания монтажа, короб следует заштукатурить

- Производим замеры и определяем размер будущего сооружения.

- Готовим необходимое для работы количество материалов и инструменты: влагостойкий гипсокартон, металлический профиль или деревянный брусок, шуруповёрт и саморезы, ножовка по металлу.

- Формируем каркас конструкции из металлических или деревянных направляющих.

- Уточняем по месту размеры, делаем раскрой гипсокартонных листов и вырезаем получившиеся детали.

- При помощи шурупов-саморезов закрепляем заготовки на каркасе.

- При образовании зазоров или сколов обязательно аккуратно маскируем их монтажной пеной или шпаклёвкой.

- Производим окончательное оформление поверхности материалами, гармонирующими с идеей интерьера помещения.

Выбор электродов

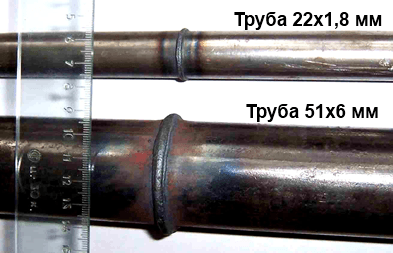

Для сварки стальных труб электродуговым методом диаметр электродов выбирают по толщине монтируемого проката

Важно учитывать особенности электродного стержня, обмазки. Особенности электродов, применяемых для монтажа трубопроводов:

- Электродами МР-3, АНО-21, АНО-24 варят швы, не испытывающие высокого давления (дренажные системы, сточные трубопроводы), где скорость потока незначительная. Работать можно на переменном токе.

- Универсальные УОНИ рекомендуют использовать начинающим, они хорошо проваривают металл, образуют прочное соединение. Для большого объема электродуговой сварки они не эффективны из-за невысокой скорости образования шва, необходимости постоянного контроля дуги.

- LB-52U – электроды японских производителей используют для монтажа технологических и магистральных трубопроводов, рассчитанных на высокое давление. Для LB-52U характерно ровное горение даже при небольшом «провисании» напряжения в сети.

- Электроды швейцарской компании ESAB отличаются хорошим качеством шва, ручная дуговая сварка газовых магистралей высокого давления нередко проводится ими. ОЗС 12 применяют для низкоуглеродных сталей, ОК 46 — универсальные. На токе любой полярности варят ОК 53.70 и ОК 74.70, в обмазке содержится защитный флюс, сдерживающий окисление ванны расплава.

- Отечественное ЛЭЗ ЛБгп применяют для финишного слоя на стыковых соединениях толстостенного трубного проката, для сварки тонкостенных труб.

- Э42А, УОНИИ-13/45, Э-09Х1МФ применяют при монтаже теплосетей из легированных сталей, толстая обмазка типа Д образует шлаковый слой, защищающий расплавленный металл от окисления.

От электродов во многом зависит безаварийность эксплуатации трубопроводных сетей. Сталь стержня должна соответствовать марке стали проката, вид покрытия определяет степень защиты ванных расплава.

При выборе способа монтажа технологического трубопровода или инженерных сетей учитывают толщину проката, марку стали, рабочую нагрузку на металл. Толстые стенки варят многослойными швами с предварительной разделкой кромок. Тонкостенный прокат достаточно очистить перед проведением работ. Имея сварочный аппарат, заварить стыки можно самостоятельно.

Нормативная документация

Защитный цинковый слой может наноситься на любые стальные трубы и вообще любые изделия из черной стали. Однако в качестве материала для монтажа водопроводов и разводки отопления применяется вполне конкретная труба — водогазопроводная (ВГП), произведенная по принятому еще в далеком 1977 году стандарту за номером 3262-75.

Каким требованиям должна соответствовать труба оцинкованная для водоснабжения ГОСТ 3262-75?

Для удобства читателя мы соберем вместе ключевые выдержки из текста документа.

Все соответствующие стандарту водогазопроводные трубы — электросварные, то есть производятся из свернутого штрипса (стальной ленты) провариванием продольного шва с последующим контролем герметичности;

- Обычно они поставляются в прямых отрезках длиной от 4 до 12 метров;

Условный проход (ДУ, величина, примерно равная внутреннему диаметру и указывающая на размер присоединяемой резьбы) варьируется от 6 до 150. Однако для монтажа водопроводов применяются типоразмеры начиная с ДУ 15; - Для условного прохода не указываются величины измерения. Однако он приблизительно соответствует внутреннему диаметру, измеренному в миллиметрах.

- Трубы производятся обыкновенными, усиленными и легкими в зависимости от толщины стенки. При этом внешний диаметр и ДУ остаются неизменными, а вот внутренний диаметр меняется: он максимален у облегченных труб и минимален у усиленных;

- Продукция может поставляться с накатанной или нарезанной резьбой. ГОСТ допускает отсутствие защитного цинкового слоя на резьбе и на торцах отрезков труб;

- Кривизна труб не должна превышать 2 мм на погонный метр при условном проходе до ДУ 20 включительно и 1,5 мм на погонный метр при большем размере;

- Гарантированное производителем рабочее давление по ГОСТ 3262 должно быть не меньше 25 кгс/см2 для обыкновенных и легких труб. Для усиленных оно увеличивается до 32 кгс/см2.